Винтовая резьба по металлу

Обновлено: 18.05.2024

В промышленности используют разъёмные и неразъёмные соединения. При этом все возможные способы соединения стандартизированы. Неразъёмные соединения встречаются реже, выполняются путём сваривания, спаивания и т.д. Разъёмные соединения более распространены, они получаются в результате применения различных крепёжных элементов. Резьбовые соединения относятся к разъёмным, их можно встретить во всех отраслях промышленности. То, какими бывают виды резьб и какие они имеют особенности мы разберём в этой статье.

Основные параметры

Что такое резьбовое соединение? Определение может иметь следующий вид — чередующиеся вершины и впадины, находящиеся по винтовой линии на поверхности тела вращения.

- Профиль резьбы – контур сечения витка.

- Угол профиля – угол между боковыми сторонами резьбы.

- Вершина профиля – часть винтовой поверхности, соединяющие смежные боковые стороны по её вершине.

- Впадина профиля – часть поверхности, соединяющая смежные стороны по дну канавки.

- Шаг резьбы – интервал между точками боковых сторон профиля, находящихся в одной плоскости.

- Кроме того, можно выделить наружный диаметр, внутренний диаметр и средний диаметр.

Ниже приведена таблица с условными обозначениями:

| Параметр | Обозначение |

|---|---|

| Угол профиля | B |

| Шаг резьбы | P |

| Внутренний диаметр резьбы | d |

| Наружный диаметр резьбы | D |

Область применения резьбовых соединений

Назначение резьбы – соединять делали в единую конструкцию. Резьба по металлу может иметь различную классификацию, следовательно, различную область применения крепёжных элементов:

- Строительство мостовых конструкций.

- Соединение между собой различных элементов конструкций.

- Сборка отдельных изделий, например, корпуса редуктора.

- Создание трубопроводных систем.

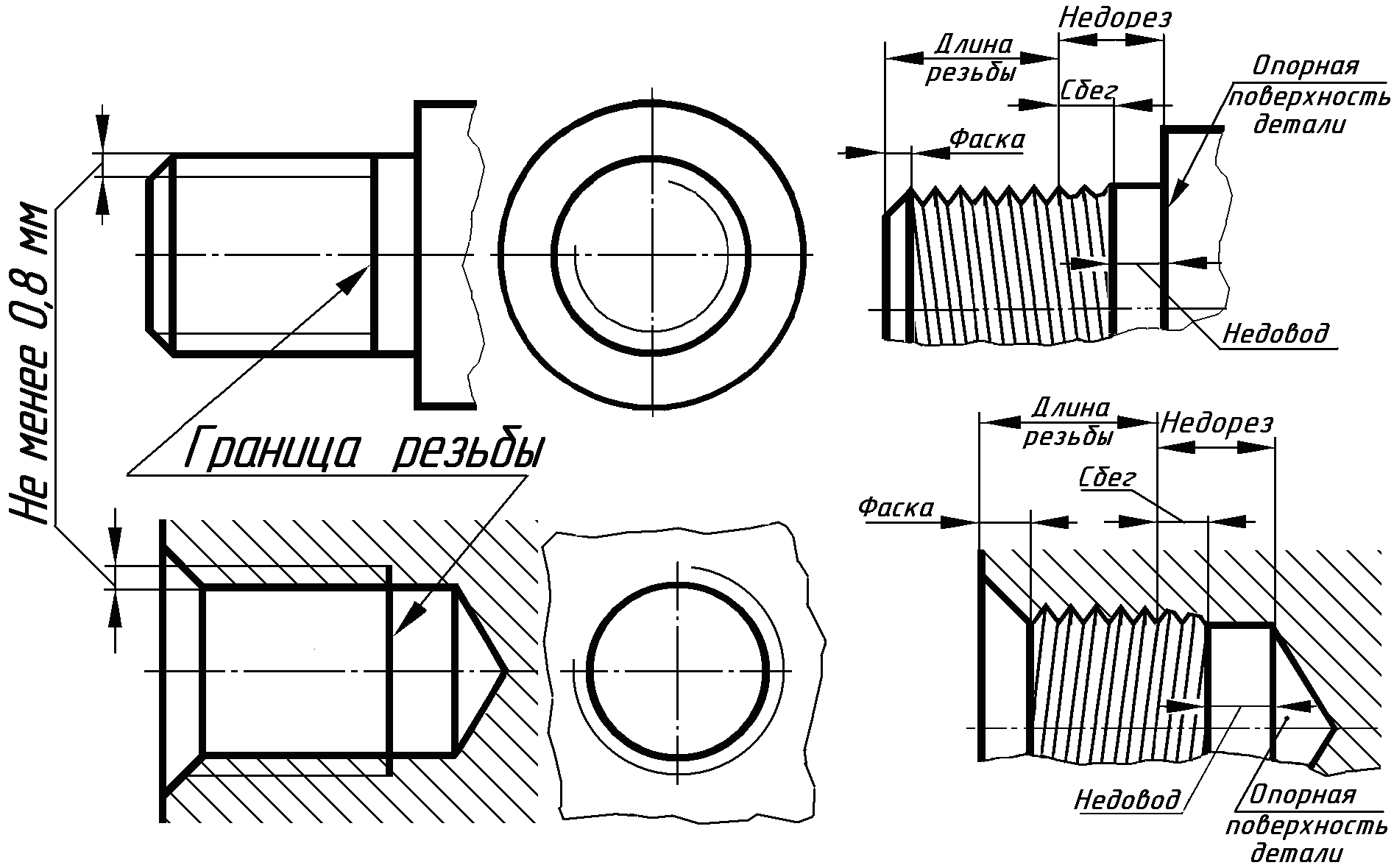

Изображение резьбы на чертежах

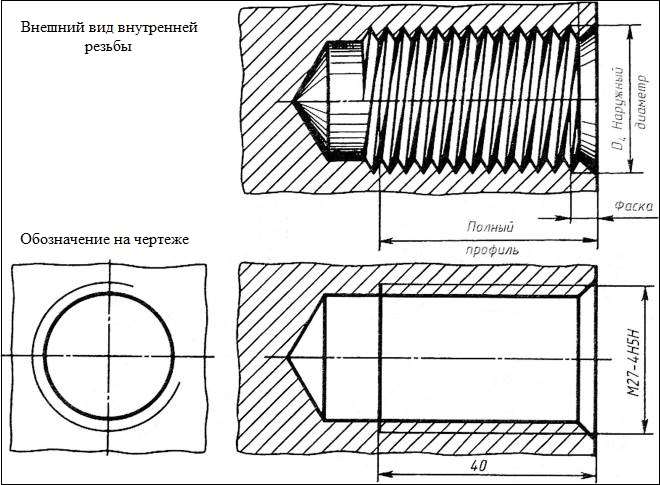

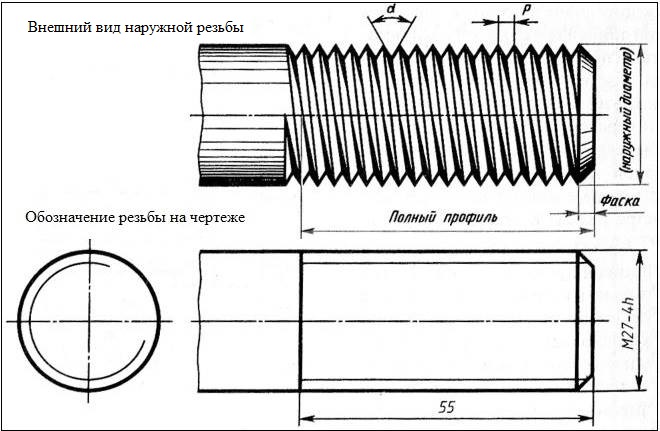

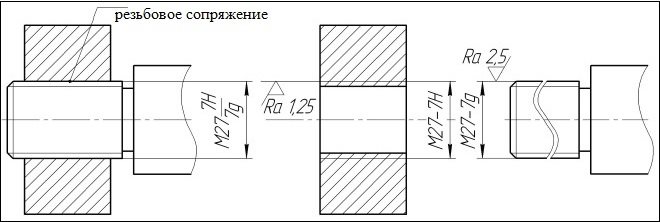

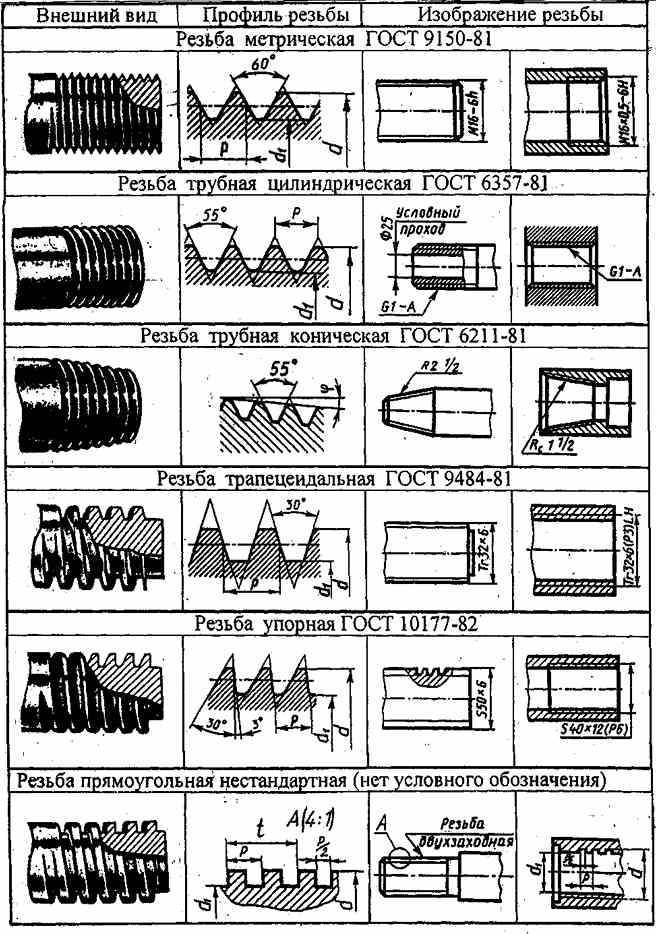

Резьбовое соединение на чертежах изображается условно. Профили резьбы не влияют на обозначения, они всегда будут одинаковыми. Каждый тип при этом имеет нюансы.

Обозначение резьбы на чертежах

Наружная обозначается на внешней части стержня непрерывной толстой линией по внешнему диаметру и тонкой линией по внутреннему диаметру. На виде сбоку, она обозначается тонкой дугообразной линией, равной трём четвертям окружности.

Внутренний диаметр резбы в отверстии обозначается толстыми линиями, а наружный диаметр внутренней резьбы тонкими линиями.

Классификация и главные признаки

Классификация резьб достаточно разнообразна, например, по назначению она делятся на:

- Крепёжные, используются в неподвижных узлах или выполняют уплотнительную функцию.

- Ходовые или кинематические используются в подвижных конструкциях.

Классификация по форме поверхности включает в себя:

По месту нанесения бывает:

По форме профиля:

- Треугольная.

- Трапециевидная.

- Прямоугольная.

- Круглая.

- Специальная.

По направлению делятся на:

Характеристика видов резьб

Ранее мы уже рассматривали стандартный вопрос, какую резьбу называют крепёжной и что такое ходовая резьба? Но рассматривая виды резьб стоит напомнить, что крепёжная используется для неподвижных элементов и уплотнений, а ходовая в движущихся соединениях. Резьба можем быть правой или левой, в зависимости от ого, куда направлена винтовая линия.

Выделяют следующие характеристики резьбы:

- Диаметр.

- Шаг резьбы.

- Единицы измерения.

- Тип профиля.

Метрическая

Для маркировки используется литера «М» и цифру, которая обозначает диаметр. Такие крепёжные элементы часто встречаются в автомобилях, станках, бытовых изделия и т.д.

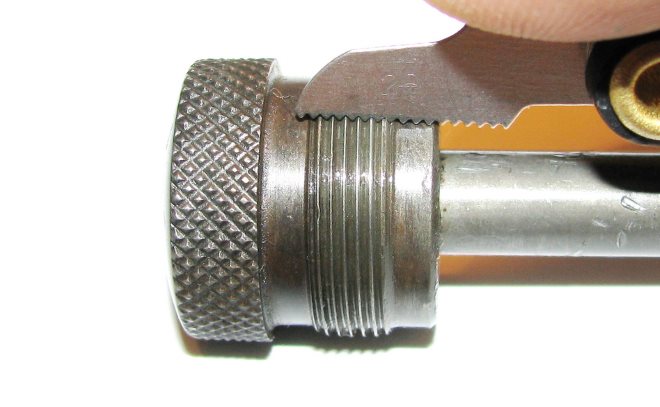

Метрическая коническая

Отличается от метрической резьбы боковыми поверхностями, а именно небольшим углом наклона. Благодаря такой особенности конструкции получается достичь высокой герметичности стыка, и исключить самопроизвольное отворачивание.

Цилиндрическая

Цилиндрическая резьба отличается от метрической более высокой прочностью и устойчивостью к перепадам температуры. Для обозначения применяют символы «MJ», в цифровом коде указывается диаметр, шаг резьбы и допуски для нарезки.

Дюймовая

Дюймовая цилиндрическая

Распространённый в Северной Америке стандарт, с треугольным профилем вершина которого имеет угол 60 градусов. В зависимости от шага витка подразделяется на несколько категорий. Такой тип нарезки активно применяется в фототехнике при производстве специализированного оборудования.

Дюймовая коническая

Конический профиль имеет треугольную форму с верхним углом 60 градусов. Выступы располагаются на конической поверхности, а характеристики и размеры регламентируются ГОСТом 6111-52 . Такие изделия широко применяются в водопроводных системах, газовых трубах и т.д.

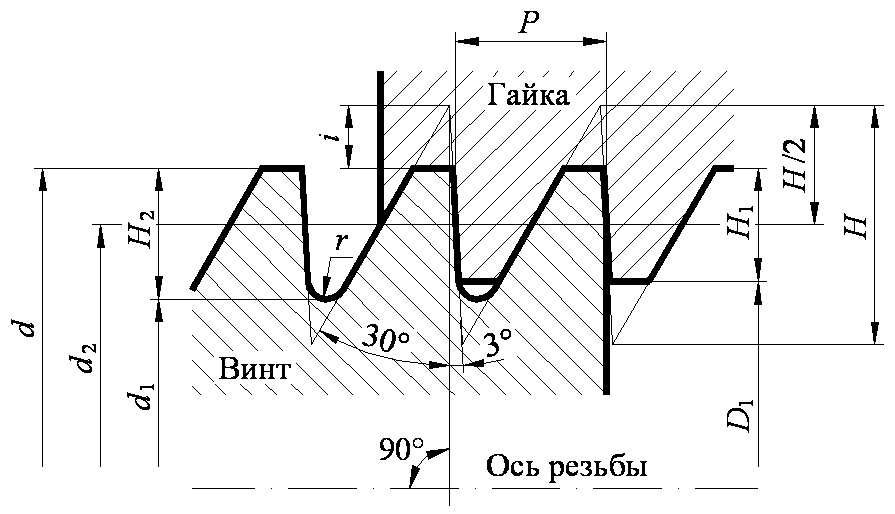

Упорная

Упорная резьба допускается к использованию в узлах, которые подвержены высокой нагрузке. Профиль имеет треугольную форму с наклоном граней 3 и 30 градусов. Такое соединение отличается высокой механической прочностью.

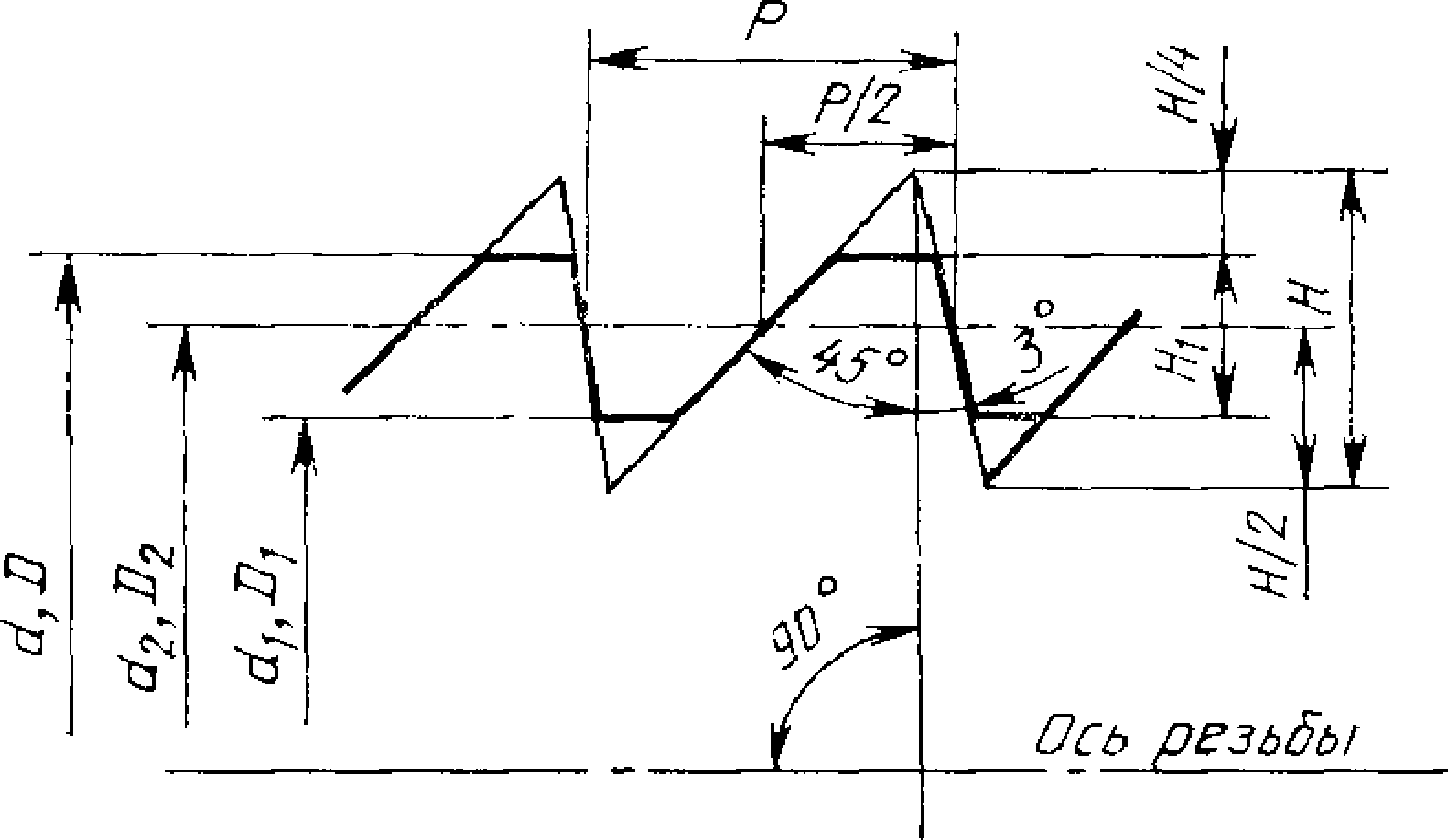

Упорная усиленная

Для достижений большей прочности изменены углы наклона боковых сторон профиля, в данном случае они составляют 3 и 45 градусов. Такое соединение широко применяется в промышленности.

Трапециедальная

Применяется в производстве грузоподъёмных механизмов, отличительной особенностью является треугольный профиль с вершиной 30 градусов. Особенностями являются низкие потери при трении и устойчивость к высоким нагрузкам. Для изготовления такого типа резьбы не требуется сложного специализированного оборудования.

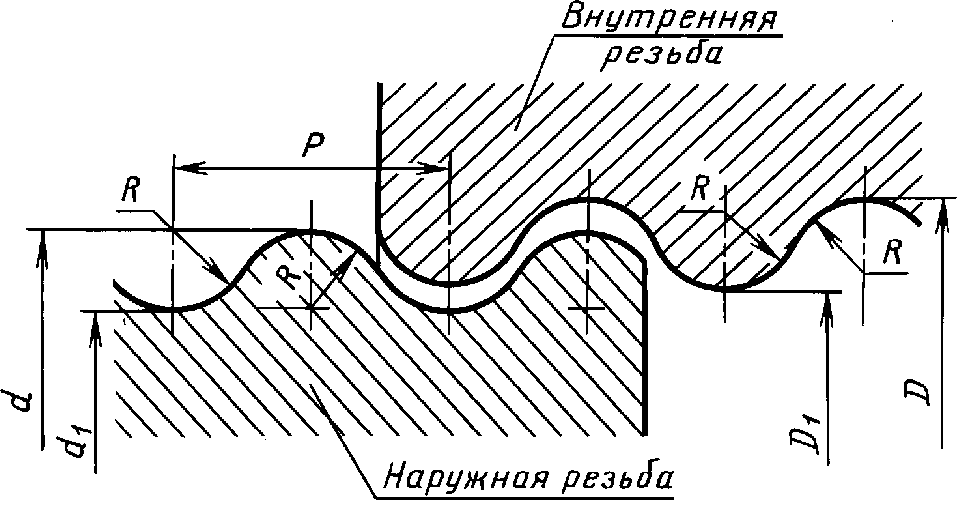

Круглая для санитарно-технической арматуры

Используется в сантехническом оборудовании, конструктивно состоит из окружностей на вершинах и впадинах, соединённых прямыми отрезками. Такая можно встретить в смесителях, кранах и т.д. Кроме того, нарезка применяется в промышленности т.к. отличается высокой динамической прочностью.

Эдисона круглая

Круглая резьба, с которой абсолютно все сталкиваются в быту, она используется только на лампах накаливания. Маркировка начинается с буквы «Е», далее следует цифра обозначающая диаметр. Если такая резьба нарезан на неметаллической поверхности, то в коде присутствует дополнительная литера, прописанная через наклонную черту.

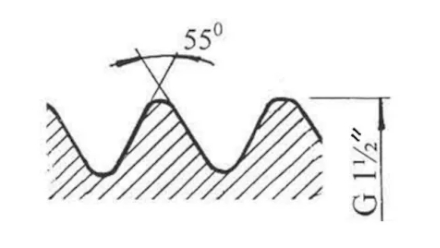

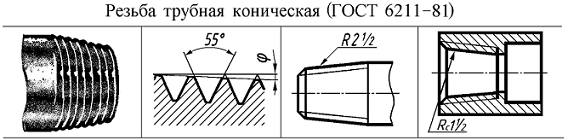

Трубная коническая

Имеет конические боковые кромки, вершина каждой — это угол в 55 градусов. Параметры прописаны в ГОСТе 6211-81 и в международных нормативах ISO R7 и DIN 2999.

Трубная цилиндрическая

Дюймовая резьба, отличается треугольным профилем, с вершинным углом в 55 градусов. Регламентируется стандартом BSW.

Нефтяной сортамент

Узкоспециализированная нарезка, применяемая при бурении скважин. Коническая форма профиля позволяет соединениям выдерживать высокое давление и обеспечивает абсолютную герметичность.

Достоинства и недостатки резьбовых соединений

Преимуществом применения резьбового соединения является то, что, если возникнет необходимость заменить крепёж, можно легко сделать это не повреждая корпус.

Минусом можно считать точки концентрации напряжения, которые возникают в местах отверстий для крепежа.

Но преимуществ всё-таки больше. К ним можно отнести:

Определение типа резьбы

Вариантов как определить тип резьбы несколько. Специалист сразу видит, например, отличие метрической резьбы от дюймовой невооружённым взглядом. Однако, учитывая все разновидности резьб, качественно измерить параметры возможно только штангенциркулем или специализированным металлическим шаблоном. В случае измерения параметров инструментами, полученные данные нужно сравнить с ГОСТом.

Используя шаблон определить тип проще, для этого нужно обратить внимание на маркировку, нанесённую на шаблон. Конструктивно шаблоны представляют собой пачку листов из металла с соответствующими отверстиями, на одной оси. Для идентификации на все элементы наносится значение указывающие шаг резьбы.

Метрическая резьба: таблица размеров и параметры по ГОСТ

Метрическая резьба – это винтовая нарезка на наружных или внутренних поверхностях изделий. Форма выступов и впадин, которые ее формируют, представляет собой равнобедренный треугольник. Метрической эту резьбу называют потому, что все ее геометрические параметры измеряются в миллиметрах. Она может наноситься на поверхности как цилиндрической, так и конической формы и использоваться для изготовления крепежных элементов различного назначения. Кроме того, в зависимости от направления подъема витков резьба метрического типа бывает правая или левая. Помимо метрической, как известно, есть и другие типы резьбы – дюймовая, питчевая и др. Отдельную категорию составляет модульная резьба, которую используют для изготовления элементов червячных передач.

От точности исполнения метрической резьбы зависит надежность разъемного соединения

Основные параметры и сферы применения

Наиболее распространенной является метрическая резьба, наносимая на наружные и внутренние поверхности цилиндрической формы. Именно она чаще всего используется при изготовлении крепежных элементов различного типа:

- анкерных и обычных болтов;

- гаек;

- шпилек;

- винтов и др.

Детали конической формы, на поверхность которых нанесена резьба метрического типа, требуются в тех случаях, когда создаваемому соединению необходимо придать высокую герметичность. Профиль метрической резьбы, нанесенной на конические поверхности, позволяет формировать плотные соединения даже без использования дополнительных уплотнительных элементов. Именно поэтому она успешно применяется при монтаже трубопроводов, по которым транспортируются различные среды, а также при изготовлении пробок для емкостей, содержащих жидкие и газообразные вещества. Следует иметь в виду, что профиль резьбы метрического типа один и тот же на цилиндрических и на конических поверхностях.

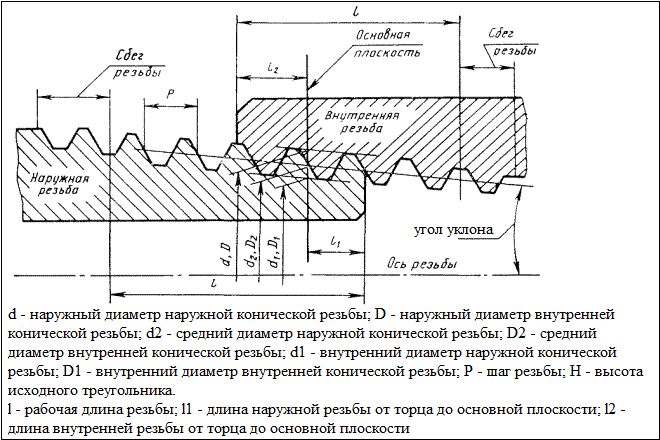

Параметры конусной метрической резьбы

Виды резьб, относящихся к метрическому типу, выделяют по ряду параметров, к которым относятся:

- размеры (диаметр и шаг резьбы);

- направление подъема витков (левая или правая резьба);

- расположение на изделии (внутренняя или наружная резьба).

Есть и дополнительные параметры, в зависимости от которых метрические резьбы разделяются на различные виды.

Внутренняя метрическая резьба

Наружная метрическая резьба

Геометрические параметры

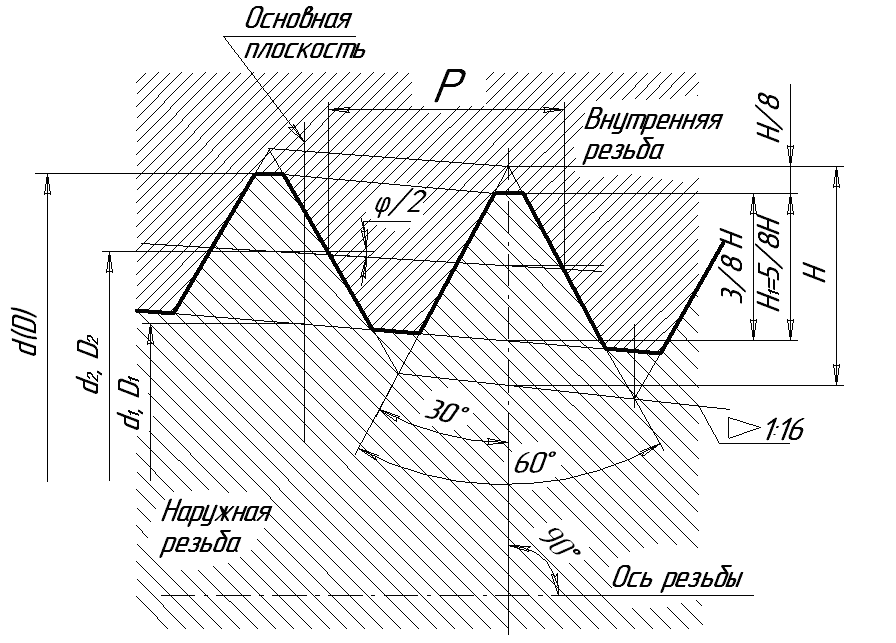

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

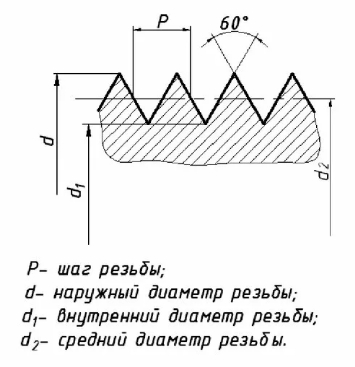

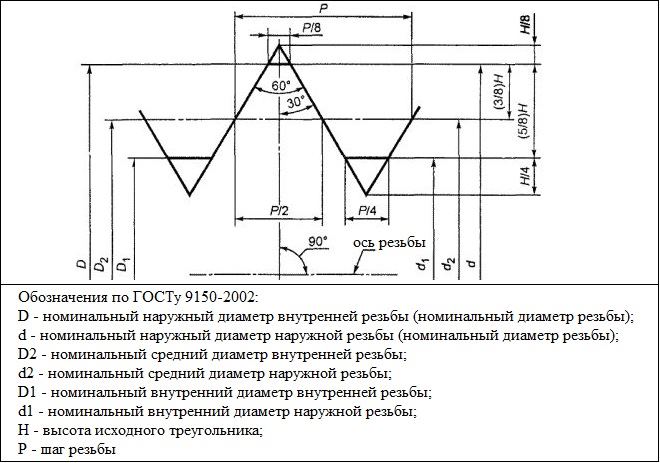

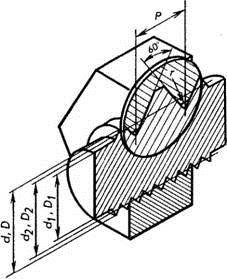

- Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

- Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

- Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

- Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

- Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами. Для обозначения этой важной характеристики используют букву P.

- Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу. Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

- Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Геометрические параметры основного профиля метрической резьбы

Значения диаметров метрической резьбы (мм)

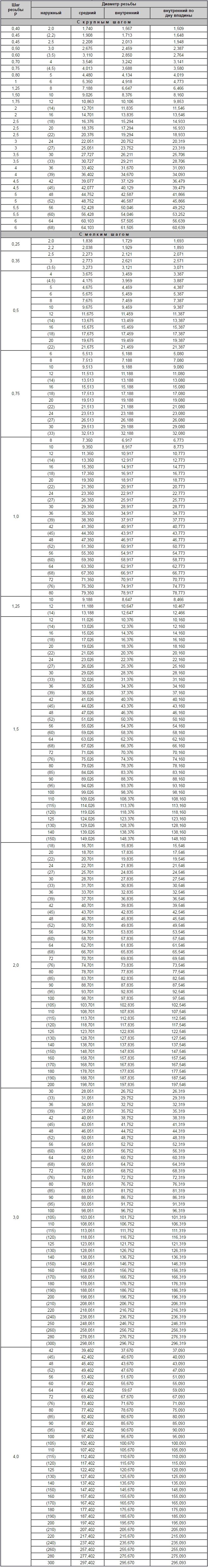

Полная таблица метрических резьб согласно ГОСТ 24705-2004

Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

Стандартизируемым параметрам, указанным в таблицах резьб метрического типа, должны соответствовать размеры резьбы на чертеже будущего изделия. Выбор инструмента, при помощи которого будет выполняться ее нарезка, должен быть обусловлен данными параметрами.

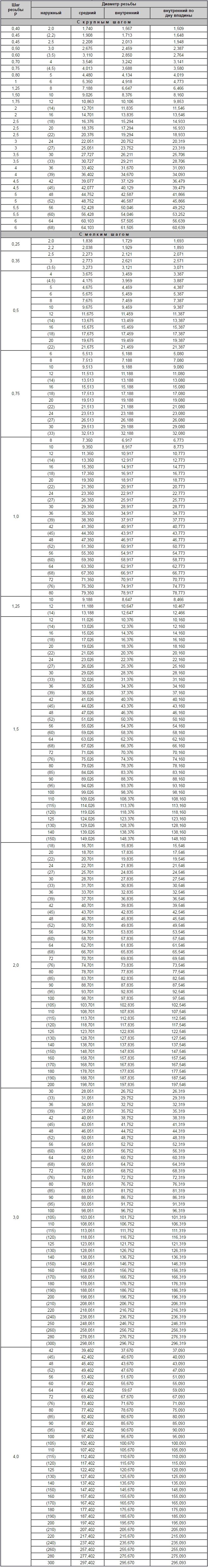

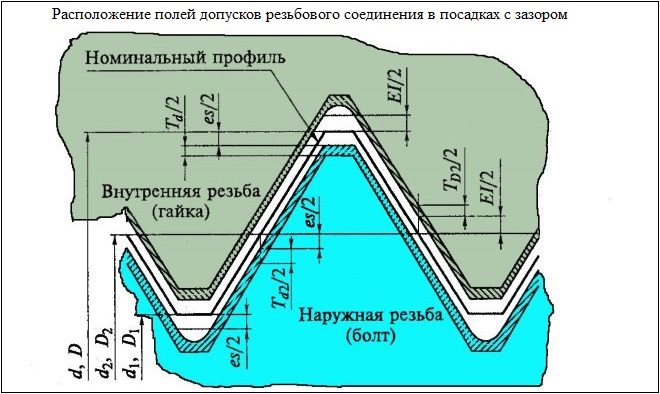

Правила обозначения

Для обозначения поля допуска отдельного диаметра метрической резьбы используется сочетание цифры, которая указывает на класс точности резьбы, и буквы, определяющей основное отклонение. Поле допуска резьбы также должно обозначаться двумя буквенно-цифровыми элементами: на первом месте – поле допуска d2 (средний диаметр), на втором – поле допуска d (наружный диаметр). В том случае, если поля допусков наружного и среднего диаметров совпадают, то в обозначении они не повторяются.

Обозначение метрической резьбы

По правилам первым проставляется обозначение резьбы, затем следует обозначение поля допуска. Следует иметь в виду, что шаг резьбы в маркировке не обозначается. Узнать данный параметр можно из специальных таблиц.

В обозначении резьбы также указывается, к какой группе по длине свинчивания она относится. Всего существует три таких группы:

- N – нормальная, которая не указывается в обозначении;

- S – короткая;

- L – длинная.

Буквы S и L, если они необходимы, идут за обозначением поля допуска и отделяются от него длинной горизонтальной чертой.

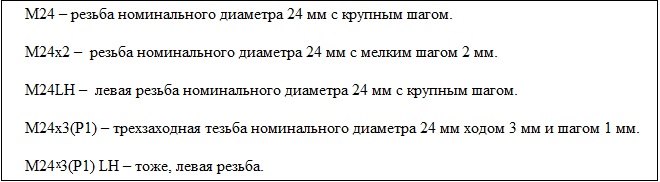

Пример обозначение резьбы на 24 мм различного типа (по ГОСТу 8724)

Обязательно указывается и такой важный параметр, как посадка резьбового соединения. Это дробь, формируемая следующим образом: в числителе проставляется обозначение внутренней резьбы, относящееся к полю ее допуска, а в знаменателе – обозначение поля допуска на резьбу наружного типа.

Пример обозначения посадки резьбового соединения на чертежах

Поля допусков

Поля допусков на метрический резьбовой элемент могут относиться к одному из трех типов:

- точные (с такими полями допуска выполняется резьба, к точности которой предъявляются высокие требования);

- средние (группа полей допуска для резьбы общего назначения);

- грубые (с такими полями допуска выполняют резьбонарезание на горячекатаных прутках и в глубоких глухих отверстиях).

Свинчиваемость деталей в резьбовом соединении обеспечивается допусками

Поля допусков на резьбы выбираются из специальных таблиц, при этом надо придерживаться следующих рекомендаций:

- в первую очередь выбираются поля допусков, выделенные жирным шрифтом;

- во вторую – поля допусков, значения которых вписаны в таблицу светлым шрифтом;

- в третью – поля допусков, значения которых указаны в круглых скобках;

- в четвертую (для крепежных изделий коммерческого назначения) – поля допусков, значения которых содержатся в квадратных скобках.

В отдельных случаях разрешается использовать поля допусков, образованные отсутствующими в таблицах сочетаниями d2 и d. Допуски и предельные отклонения на резьбу, на которую впоследствии будет наноситься покрытие, учитываются по отношению к размерам резьбового изделия, пока еще не обработанного с помощью такого покрытия.

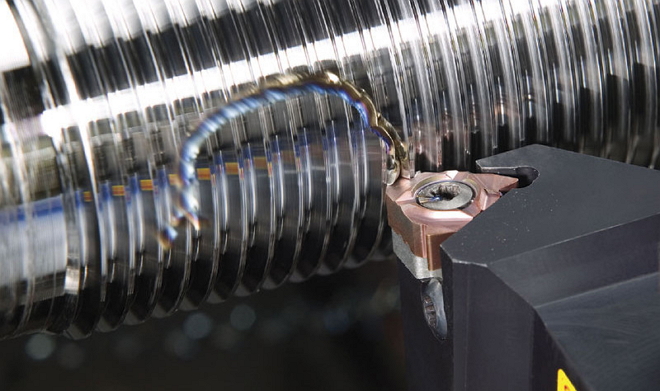

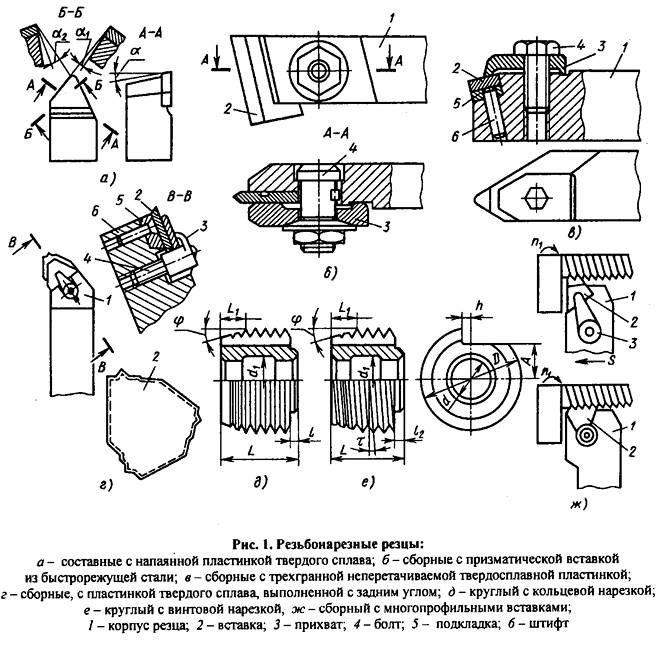

Нарезание резьбы на токарном станке – резцы, метчики, плашки, головки и гребенки

Нарезание резьбы на токарном станке относится к тем операциям, для которых могут быть использованы различные инструменты. Решают эту задачу чаще всего с помощью резца. Помимо него используют также метчики, плашки, рабочие головки специального назначения. Кроме того, на токарных станках такую операцию можно выполнять по технологии накатки.

Процесс нарезания резьбы на токарном станке резцом

Нарезание резьбы с использованием токарного оборудования

При нарезании резьбы на заготовке, установленной на токарном станке, с помощью резца такой процесс выглядит следующим образом: инструмент, перемещающийся вдоль оси вращающейся детали (движение подачи), своей заостренной вершиной прочерчивает на ее поверхности линию винтового типа. Характерным параметром винтовой линии, формируемой резцом на поверхности заготовки, является угол ее подъема или увеличения. Величина данного угла, измеряемого между касательной, расположенной к винтовой линии, и плоскостью, которая перпендикулярна оси вращения детали, определяется:

- величиной подачи режущего инструмента, перемещающегося вдоль оси заготовки;

- частотой, с которой вращается деталь.

Не менее важным параметром винтовой линии является ее шаг, который характеризует расстояние между ее соседними витками. Измеряется это расстояние по оси обрабатываемой детали.

Перемещаясь вдоль оси вращающейся заготовки, резец врезается в нее и создает винтовую поверхность, которую и принято называть резьбой. Элементы с резьбовой поверхностью используют для решения различных задач: обеспечения перемещения элементов друг относительно друга, их сочленения и уплотнения формируемых соединений.

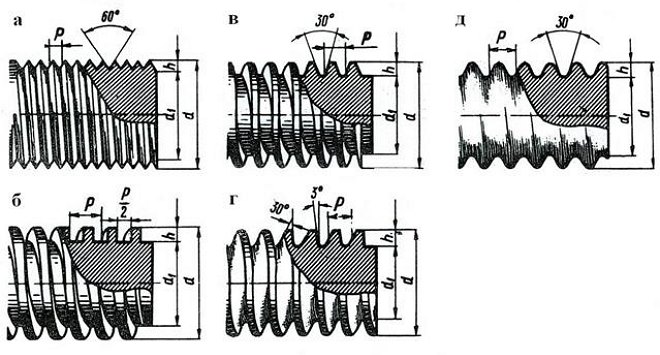

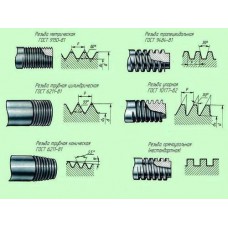

Наиболее распространенные виды профиля резьбы: а — треугольная, б — прямоугольная, в — трапецеидальная, г — упорная, д – круглая

Поверхность заготовки с резьбой может быть цилиндрической и конической. На характеристики резьбового соединения значительное влияние оказывает профиль резьбы, то есть ее контур в плоскости. Выделяют профили:

- треугольные;

- трапецеидальные;

- прямоугольные;

- упорные;

- круглые.

Резьба на поверхности детали может быть сформирована одной винтовой ниткой (однозаходная) или несколькими (многозаходная). Если нарезают несколько винтовых ниток, то их располагают эквидистантно по отношению друг к другу.

Посчитать количество ниток можно в начале резьбовой поверхности. Многозаходная резьба, кроме шага, характеризуется таким параметром, как ход. Это расстояние, измеряемое между двумя однотипными точками двух соседних витков, которые сформированы одной ниткой. Измеряется такое расстояние по линии, располагающейся параллельно оси резьбовой детали. У однозаходной резьбы, сформированной одной ниткой, ход равен шагу, а для многозаходной его можно вычислить, если умножить шаг на количество заходов.

Все разновидности резьбы со схемами, параметрами и регламентирующими их ГОСТ

Применение резцов

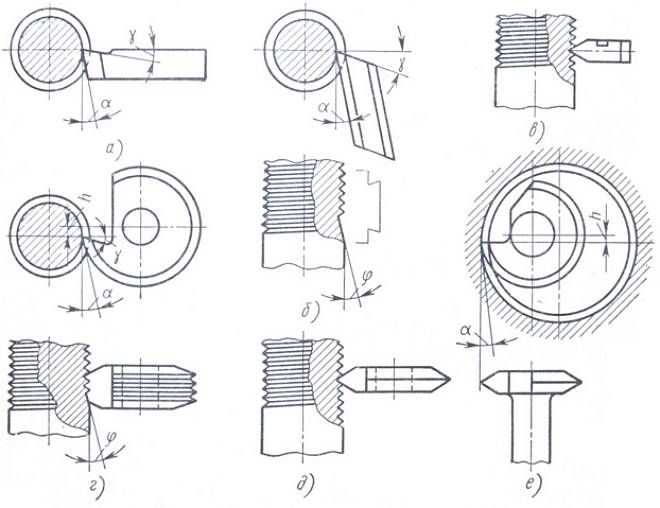

Для нарезания резьбы с помощью токарного станка необходимы резьбонарезные резцы. Изготавливаются они из быстрорежущей стали, а требования к их характеристикам оговариваются соответствующим ГОСТом (18876-73). По конструкции такие резцы подразделяются на следующие типы:

- призматические;

- стержневые;

- круглые (дисковые).

Винтовая резьбовая канавка на поверхности заготовки нарезается резцом отогнутой или прямой формы, а для формирования резьбы внутреннего типа требуются прямые и изогнутые инструменты, которые фиксируют в специальной оправке. Вершина токарного резца, которой и выполняется нарезание витков, должна иметь конфигурацию, полностью соответствующую профилю формируемой резьбы.

Резцы для нарезания резьбы: а — стержневой; б — призматический многопрофильный; в — призматический однопрофильный; г — дисковый многопрофильный; д — дисковый однопрофильный; е — дисковый для внутренней резьбы; α — задний угол; γ — передний угол; φ — угол заборного конуса; h — высота установки оси резца

При формировании резьбы резцом следует учитывать ряд особенностей такой технологии.

- Передний угол токарного инструмента для нарезания резьбы зависит от характеристики материала, подвергаемого обработке. Выбирать такой угол можно в достаточно широких пределах: 0–25 0 . Так, если резьба с помощью станка нарезается на заготовках из обычных сталей, передний угол должен составлять 0 градусов, для высоколегированных сталей, которые хорошо противостоят температурным нагрузкам, передний угол может составлять 5–10 0 . Он может быть тем больше, чем выше вязкость материала, и тем меньше, чем выше твердость и хрупкость металла, из которого выполнена обрабатываемая на станке заготовка.

- Вершина токарного резца, которая формирует винтовую линию на заготовке, должна иметь форму, идентичную профилю резьбы.

- Задние боковые углы инструмента выбираются такими, чтобы поверхности резца, которыми они сформированы, не терлись о только что сформированную винтовую канавку. Обычно эти углы с обеих сторон токарного резца делают одинаковыми. Если угол подъема, которым характеризуется резьба, составляет менее 4 градусов, то такие углы выбирают в пределах 3–5 0 , если больше 4 0 , то 6–8 градусов.

- Резьбу внутреннего типа нарезают в уже подготовленных отверстиях, которые получены расточкой или сверлением.

Заготовки, которые сделаны из стали, обрабатывают на токарном станке при помощи инструментов с пластинами, выполненными из твердых сплавов Т15К6, Т14К8, Т15К6, Т30К4. Если деталь изготовлена из чугуна, то для нарезания резьбы на ней используют инструмент с пластинами из следующих марок твердых сплавов: ВК4, В2К, ВК6М, ВК3М.

Технология использования метчиков и плашек

При помощи метчиков, представляющих собой винт с несколькими продольными канавками, которые формируют режущие кромки и способствуют отводу стружки, на токарном станке нарезают преимущественно метрические резьбы в отверстиях небольшого диаметра. Если для нарезания резьбы используются машинные метчики, то операция выполняется за один проход.

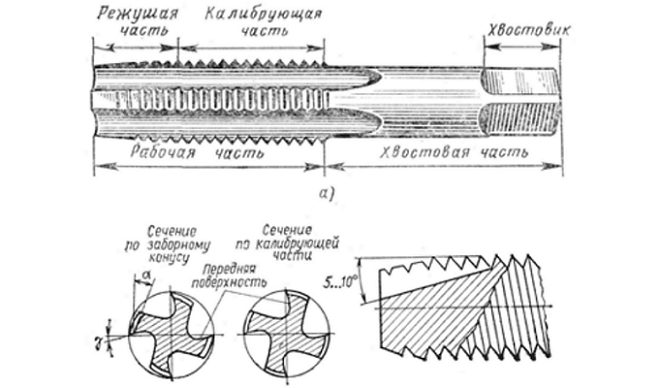

Машинные метчики отличаются от обычных тем, что они состоят из двух частей – заборной и калибровочной. Если для нарезания резьбы с помощью токарного станка используются обыкновенные метчики, то технология выполнения этого процесса предполагает применение набора инструментов. Набор для нарезания внутренней резьбы включает в себя три типа метчиков: черновой, который выполняет 60% работы, получистовой (30%), чистовой (10%). Иногда в таком наборе может быть два инструмента: черновой, выполняющий 75% работы, и чистовой, на который приходится 25% работы. Чтобы отличить черновой метчик от чистового, достаточно посмотреть на его заборную часть: она у него значительно длиннее, чем у чистового.

Конструкция метчика для нарезания резьбы

Скорость нарезания резьбы на токарном станке с использованием метчиков может быть достаточно высокой:

- 6–22 м в минуту – для деталей, изготовленных из чугуна, бронзы и алюминия;

- 5–12 м в минуту – для стальных заготовок.

При помощи плашек, представляющих собой кольцо с внутренней резьбой и несколькими стружечными канавками, наружную резьбу делают на винтах, болтах и шпильках. Поверхность детали должна быть предварительно обточена на величину требуемого диаметра, который обязательно должен учитывать допуск:

- 0,14–0,28 мм – для резьбы, диаметр которой составляет 20–30 мм;

- 0,12–0,24 мм – для резьбы с диаметром 11–18 мм;

- 0,1–0,2 мм – для резьбы, имеющей диаметр 6–10 мм.

Плашки, которыми нарезается наружная резьба, закрепляются в специальном патроне (плашкодержателе), расположенном в пиноли задней бабки токарного станка.

Плашки для нарезания резьбы

Используя плашки, резьбу нарезают со следующими скоростями (их настройка также учитывает минимальный износ инструмента в ходе работы):

- 10–15 м в минуту – на изделиях, выполненных из латуни;

- 2–3 м в минуту – на чугунных деталях;

- 3–4 м в минуту – на заготовках из стали.

Чтобы плашка беспрепятственно зашла на деталь, на торце последней снимают фаску, по высоте совпадающую с высотой профиля резьбы.

Применение резьбонарезных головок

При нарезании резьбы с применением токарных станков к специальным головкам обращаются значительно реже, чем к вышеописанным инструментам. Использоваться такие головки могут для нарезания резьбы любого типа. Их рабочими элементами являются гребенки: призматические применяются, когда нужно нарезать внутреннюю резьбу, для нарезания наружной необходимы радиальные, круглые и тангенциальные. Особенность таких головок заключается в том, что их рабочие органы автоматически расходятся при совершении обратного хода, таким образом, они не контактируют с только что нарезанной резьбой.

Гребенки для нарезания резьбы

Гребенки для нарезания внутренней резьбы (их количество в комплекте может быть различным) выполняются с заходным конусом. При нарезании наружной резьбы преимущественно используются гребенки круглого типа, которые отличаются простотой своей конструкции. Кроме того, гребенкам такого типа свойственна высокая стойкость, их можно неоднократно перетачивать, приводя их геометрические параметры к первоначальным значениям.

В том случае, если на токарном станке необходимо нарезать винтовую поверхность на червяках или винтах, отличающихся большой длиной, то резьбонарезные головки фиксируют на суппорте станка, что способствует повышению производительности технологического процесса. Оснащаться такие головки могут как обычными резцами, так и инструментом чашечного типа.

Понять технологию нарезания резьбы при помощи токарного станка можно по видео, на котором хорошо видно, как осуществляется этот процесс. Ниже приведено несколько видео, на которых запечатлен процесс изготовления резьбы разными способами.

Виды резьб

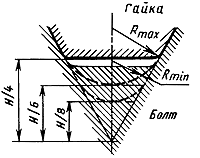

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ось резьбовой детали. ГОСТ 9150—81 и ГОСТ 8724—81 устанавливают единый номинальный профиль для цилиндрических метрических резьб диаметром до 600 мм, включая резьбы диаметром менее 1 мм. Номинальный профиль резьбы и его элементы показаны на рис. 1. Впадина наружной резьбы (рис. 2) может быть плоскосрезанной или закругленной: Rmax = 0,144Р, Rmin = 0,108Р, где R — радиус впадины; Р — шаг резьбы.

Рис. 2. Впадины резьбы болта и гайки.

Резьбы определяются следующими основными параметрами: наружным, средним и внутренним диаметрами; шагом; углом профиля; углом наклона сторон профиля.

Наружный диаметр резьбы d (см. рис. 1) —диаметр цилиндра, описанного относительно вершин наружной резьбы (или впадин внутренней резьбы).

Внутренний диаметр d1 — диаметр цилиндра, вписанного в вершины внутренней резьбы (или впадины наружной резьбы).

Номинальные значения d и dx для наружной и внутренней резьбы одинаковые.

Средний диаметр d2 — диаметр воображаемого цилиндра, поверхность которого пересекает витки резьбы таким образом, что ширина витков и ширина впадин равны.

Шаг резьбы Р — расстояние между параллельными сторонами двух рядом лежащих витков резьбы крепежа, измеренное вдоль оси. ГОСТ 8724—81 устанавливает диаметры в диапазоне 0,25. 600 мм и шаги 0,075. 6 мм. Метрические резьбы могут иметь крупный шаг (при диаметрах 0,25. 68 мм) и мелкий шаг (при диаметрах 1. 600 мм).

Угол профиля α — угол между боковыми сторонами профиля, измеренный в осевой плоскости. Угол наклона сторон профиля β — угол между стороной профиля и перпендикуляром к оси резьбы. Для резьб с симметричным профилем β = 0,5α. Для резьб с асимметричным профилем, например для упорной или конической, угол наклона каждой стороны определяется независимо.

Высота исходного треугольника Н — высота остроугольного профиля, полученного при продолжении боковых сторон профиля до их пересечения. Рабочая высота профиля Н1 — высота плоскосрезанного теоретического профиля, равная полуразности наружного и внутреннего диаметров. Для метрических резьб Н = 0,866025×Р, Н1 = 0,54126×Р.

Ход Ph — величина относительного перемещения исходной средней точки по винтовой линии резьбы на угол 360°; Ph=P×n, где n — число заходов.

В действительности высота соприкосновения меньше, так как система допусков предусматривает определенные зазоры, например, по внутренним диаметрам резьбы гайки и болта.

Рабочая высота витка Н1 — наибольшая высота соприкосновения; наименьшая выcота соприкосновения обозначается Н1 min. Для резьбы с плоскосрезанным профилем Н1 и Н1 min определяют наибольшее и наименьшее перекрытие витков резьбы болта и гайки.

Угол подъёма резьбы (винтовой линии)

Для многозаходных резьб в числителе этой формулы следует подставлять вместо Р произведение n0P, где n0 — число заходов. Длина свинчивания (высота гайки Н) — длина (высота) соприкосновения поверхностей болта и гайки, измеренная вдоль оси.

Обозначается метрическая резьба буквой M (от англ. metric system, метрическая система мер). Резьба с номинальным диаметром 32 мм с крупным шагом обозначается как М32; резьба с номинальным диаметром 16 мм с мелким шагом – М16x1,5; для обозначения левой резьбы в конце добавляются буквы LH.

Метрическая резьба — с шагом и основными параметрами резьбы в долях метра.

Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,25 до 6 мм. Профиль — равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р. Все параметры профиля измеряются в долях метра (миллиметрах).

Условное обозначение: буква M (metric), числовое значение номинального диаметра резьбы (d, D на схеме, оно же внешний диаметр резьбы на болте) в миллиметрах, числовое значение шага (для резьбы с мелким шагом) (P на схеме) и буквы LH для левой резьбы. Например, резьба с номинальным диаметром 16 мм с крупным шагом обозначается как M16; резьба с номинальным диаметром 36 с мелким шагом 1,5 мм — М36х1,5; такая же по диаметру и шагу но левая резьба М36х1,5LH.

Как правильно нарезать резьбу метчиком: алгоритм, рекомендации, таблицы размеров

Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами.

Ручная нарезка внутренней резьбы выполняется слесарными метчиками в комплекте с воротком

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Хороший метчик сделан из качественной инструментальной стали, выглядит аккуратно и имеет ровно проточенные витки и канавки

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

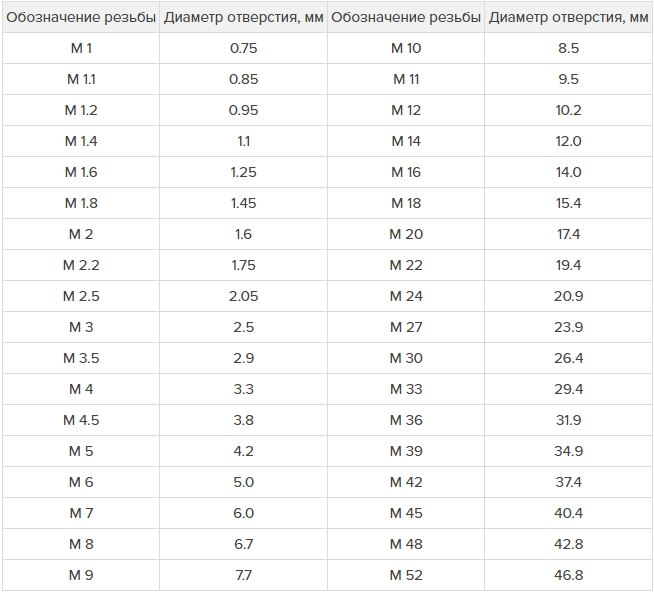

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие. Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Схема нарезки резьбы метчиком

Особенности технологии

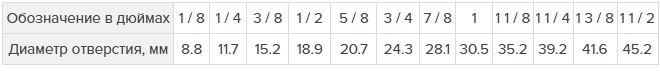

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.

Чем тверже обрабатываемый материал, тем обильнее надо смазывать метчик в процессе нарезки резьбы

Прежде чем выполнять внутреннюю резьбу при помощи метчика или нарезать резьбу плашкой на наружных поверхностях, следует хорошо изучить эти процедуры и строго следовать правилам их проведения. Только в таком случае можно рассчитывать на то, что результат удовлетворит вас своим качеством и точностью.

Читайте также: