Влияние низких температур на металлы

Обновлено: 04.10.2024

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Квагинидзе В. С., Козлов В. А.

Обеспечение безопасности промышленных зданий и сооружений угольных предприятий в условиях низких температур

Текст научной работы на тему «Влияние низких отрицательных температур на работоспособность металлоконструкций горных машин»

© B.C. Квагинилзе, В.А. Козлов, 2003 УЛК 66.232.8.004.12+ 658.382 (043.3)

B.C. Квагинилзе, В.А. Козлов

ВЛИЯНИЕ НИЗКИХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР НА РАБОТОСПОСОБНОСТЬ МЕТАЛЛОКОНСТРУКЦИЙ ГОРНЫХ МАШИН

Рассматривая работоспособность горных машин и оборудования в регионах с низкими климатическими температурами можно отметить, что поток отказов ряда деталей, узлов машин и металлоконструкций увеличивается здесь в 2-3 раза и наработка на отказ уменьшается в 3 и более раз.

Например, коэффициент использования экскаватора ЭКГ-20 в зимний период уменьшается по сравнению с летним периодом на 35-40%, а экономический ущерб от простоев увеличивается в 56 раз. Время простоя экскаваторов из-за аварии металлоконструкций составляло на разрезе «Не-рюнгринский» 30-45% в зимнее время и 11% в летние месяцы от общего времени аварийных простоев. Как правило, с увеличением срока эксплуатации экскаваторов продолжительность аварийных ремонтов ежегодно увеличивается на 10-12%.

Анализ данных наработки на отказ при температуре ниже -30 °С по сравнению с работой при температуре окружающей среды +20 °С механизма

подъема показывает, что время наработки на отказ в самые холодные месяцы зимы (декабрь-февраль) сокращается в 8 раз.

Число поломок металлоконструкции стрелы составило 2,9%, а балки рукояти 3,2% от общего числа отказов по механической части. В тоже время простои, связанные с отказами стрелы и рукояти в зимнее время составили 12,5%. Характер поломок в основном связан с появлением трещин в нижних и боковых листах рукояти и стрелы рис. 1, 2.

Исследования причин отказов металлоконструкций экскаваторов, проведенных в течении ряда лет в ОАО «Якутуголь», выявили, что высокий уровень динамических нагрузок, низкие отрицательные температуры и конструктивные недостатки, допущенные при проектировании и изготовлении являются главными причинами значительного уменьшения технического ресурса металлоконструкций экскаваторов.

Анализ поломок металлоконструкций экскаваторов [2] показывает, что при рассмотрении ресурса работоспособности металлоконструкций при низких климатических температурах необходимо рассматри-вать условия работы металлоконструкций как для малоциклового нагружения при повышенных нагрузках (Нц =

104 - 105 наработки на отказ) в отличие от принятого при проектировании многоциклового нагружения (Нц = 106 - 107). Например, при эксплуатации экскаватора ЭКГ-20 на разрезе «Нерюнгринский» ОАО «Якутуголь» наработка на отказ основных металлоконструкций составляет 1,7 • 104 - 1,4-105 циклов.

При низких температурах изменяются физикомеханические характеристики сталей: прочностные характеристики возрастают с одновременным уменьшением показателей их пластических свойств. Начинают проявляться свойства низкотемпературной хрупкости и хладноломкости. Причем хрупкие разрушения преобладают в деталях, испытывающих динамические нагрузки и уже имеющих повреждения - трещины.

К тому же при низких температурах наблюдается существенное снижение исходного предела выносливости элемента конструкции с концентратором напряжений, которым, как правило, является сварочный шов или зародыш трещины [3].

В конкретной металлоконструкции система сварочных швов играет роль своеобразного каркаса. Вследствие различной структуры основного металла и металла сварочных швов, на их грани-

Рис. 1. Наиболее характерные места (указаны стрелками) образования и развития трещин на рукояти экскаватора

Рис. 2. Наиболее характерные места (указаны стрелками) образования и развития трещин на корпусе стрелы экскаватора

цах при понижении температуры будут возникать термические напряжения. Величина этих напряжений будет определяться коэффициентом теплового сжатия (сокращения) линейных размеров конструкции при понижении температуры.

Обусловлены эти напряжения будут, по нашему мнению, разницей температур при изготовлении металлоконструкций и температурой их эксплуатации. Чем больше эта разница температур, тем больше будут внутренние напряжения в металле, концентрирующиеся в металле шва и зоне термического влияния.

Таким образом, при оценке хладостойкости конструкции необходимо учитывать результаты исследования надежности и долговечности сварных соединений, так как сварные швы и участки, прилегающие к местам сварки, являются характерными очагами, в близи или непосредственно у которых начинались разрушения [2].

В работе [3] установлено, что при низких отрицательных температурах уменьшается трещино-стойкость металла шва и металла зоны термического влияния. Например, для стали 03Х13АГ19 необходимо, чтобы число циклов нагружения пульсирующей нагрузкой ( ан / а02 = 0,6) при +20 °С за срок службы не превышало 1,5- 104 , а при температуре -160 °С не превышало 1,9- 103 циклов, т.е. срок наработки на отказ сокращается в 8 раз.

Обычно допускаемые размеры дефектов устанавливают на основании анализа статистики отказов. Такой подход не учитывает конструктивных особенностей и условий эксплуатации конкретной металлоконструкции, когда механические свойства металла и уровень нагруженности элементов существенно отличается от принятых при проектировании уровнях нагрузок.

Напряжения в металлоконструкциях экскаватора, таких как, рукоять ковша и стрела, изменяются по сложному закону, но имеют периодический (циклический)характер.

Считается, что влияние формы кривой изменения напряжений на сопротивление усталости незначительно, а решающую роль играют значения максимального и минимального напряжений цикла и их отношение [1].

При анализе причин усталостного разрушения в рукояти и стрелы экскаватора ЭКГ-20 в местах наиболее частого образования трещин, указанных на рис. 1, 2 можно сделать вывод, что в этих местах металл находится в постоянно сжатом состоянии, а цикл напряжений этих металлоконструкций за цикл работы экскаватора можно считать отну-левым (пульсационным).

Результаты исследования прочности и механических свойств металлов при низких температурах позволяют сделать вывод: снижение температуры, как правило, сопровождается повышением прочности и уменьшением пластичности конструкционных ме-

таллов. При понижении температуры происходит увеличение предела прочности аи, предела текучести ат и условного предела текучести а0,2 .

При снижении температуры изменяется сопротивление металла начальной пластической деформации, в зонах концентрации повышаются максимальные напряжения, увеличивается размах упругой и уменьшается размах пластической и полной деформации. Этот фактор необходимо учитывать при оценке хладостойкости элементов, так как экспериментально установлено, что при понижении температуры повышается чувствительность металлов к действию концентрации напряжений.

Данные испытаний металлических образцов в режиме циклического нагружения показывают, что в условиях значительных нагрузок (И = 104-

105 циклов) снижение температуры, как правило, сопровождается уменьшением прочности образцов с надрезом. Одной из причин снижения усталостной прочности образцов при низкой температуре является рост концентрации напряжений вследствие повышения сопротивления металла начальной пластической деформации. Циклические перегрузки вызывают в местах резкого изменения формы элемента напряжения, величина которых превышает предел текучести. С понижением температуры пластичность металла падает, увеличивается величина предела текучести, и перегрузки вызывают резкий рост уровня максимальных напряжений.

Таким образом, при низких температурах величина максимального перенапряжения апер увеличивается в большей степени, чем ат, что и приводит к опасности разрушения элемента металлоконструкции в местах концентрации напряжений. Отрицательное воздействие данного фактора может существенно усилиться при неправильном выборе термического режима сварки, приводящего к снижению пластичности [4].

В условиях низких температур трещиностой-кость металла снижается из-за значительного уменьшения критичеких размеров трещины и трещинообразующих дефектов, при достижении которых конструкция теряет несущую способность.

Рис. 3. Диаграмма растяжения (сжатия) стали при температуре: 1 - +20 оС; 2 - - 40 оС.

При низкой отрицательной температуре сокращается протяженность зоны пластической деформации стали.

Рассмотрим диаграмму растяжения (сжатия) стали, приведенную на рис. 3. Диаграмма-1 является характерной для упруго-пластических материалов, т.е. материалов способных получать относительно значительные остаточные деформации не разрушаясь, к которым можно отнести сталь 12ХН2МФАЮ, из которой изготовлена стрела экскаватора ЭКГ-20, эксплуатируемой при температуре +20 °С. Диаграмма-2 характерена для той же стали при температуре -40 °С, когда металл находится в хрупком или квази-хрупком состоянии, т.е. способен разрушаться при незначительных деформациях.

На рисунке штриховкой показана зона пластических деформаций стали, при рассмотрении которой видно, что с понижением температуры ширина зоны уменьшается. Из чего можно сделать вывод, что при низких температурах металл склонен к хрупкому разрушению при меньших внутренних деформациях, т.е. при относительно небольших деформациях в металле возникают значительные внутренние напряжения, которые превышают допустимые напряжения, принятые в расчетах при проектировании металлоконструкции.

Если предположить, что вдоль сварных швов действуют касательные напряжения, вызванные разницей температуры при изготовлении металлоконструкции и низкой климатической температуры в зимнее время ее эксплуатации, то согласно [1] экстремальные касательные напряжения (ттах) при действии сжимающих нагрузок (асж), отмеченных стрелками на рис. 1, 2 можно определить по формуле:

Ттах = 0,5 • (асж2 + 4т2)1/2.

Так как величина предельных разрушающих напряжений существенно меньше величины предельных сжимающих напряжений, то касательные на-

пряжения, действующие вдоль сварочных швов, увеличивают вероятность зарождения трещины. Особенно данное явление опасно при низких климатических температурах, когда уменьшается зона пластической деформации металла.

Зона пластической деформации играет роль демпфирующей структуры, сглаживающей предельные напряжения и приводящей к снижению внутренних напряжений за счет пластической деформации. При низких климатических температурах действие этого механизма уменьшается, что и приводит к образованию трещин в зонах сварных швов.

При ремонте элементов металлоконструкций экскаваторов в ОАО «Якутуголь» автор статьи применил идею расширения зоны пластической деформации сварочного шва применением электродов с содержанием никеля 2-3% (Н12, ОЗС-24), что позволило увеличить время наработки металлоконструкции на отказ после ремонта в 2-3 раза по сравнению с обычно применяемыми сварочными материалами (УОНИ 13/55) при ремонте.

Таким образом, можно сделать вывод, что снижение усталостной прочности элементов металлоконструкций при низких климатических температурах вызвано: повышением уровня нагрузок из-за температурных напряжений в местах сварочных швов и зоне термического влияния; ростом концентрации напряжений в металле вследствие повышения сопротивления металла начальной пластической деформации; уменьшением зоны пластичности металла.

Действие этих факторов приводит при понижении температуры к увеличению уровня внутренних напряжений в металлоконструкции и, как правило, сопровождается уменьшением величины разрушающих нагрузок. В результате снижается запас прочности и возрастает риск отказа металлоконструкции.

1. Степин П.А. Сопротивление

материалов. - М.: Интеграл-

2. Квагинидзе В. С., Радкевич

ЯМ, Русихин В.И. Ремонтная технологичность металлоконструкций

карьерных механических лопат на угольных разрезах Севера. - М.: Изд-во МГГУ, 1997,-224 с.

3. Кузьмин В.Р, Ишков А.М.

Прогнозирование хладостойкости конструкций и работоспособности

техники на Севере. - М.: Машиностроение, 1996,- 304 с.

4. Ларионов В.П. Электродуго-

вая сварка конструкций в северном исполнении. - Новосибирск; Наука, 1986, - 253 с.

КОРОТКО ОБ АВТОРАХ

Квагпнпдзе В.С. - доцент, кандидат технических наук, ОАО «Якутуголь». Козлов В.А. - доцент, кандидат технических наук, ОАО «Якутуголь».

Полное время правки: 1 мин.

Дата печати: 09.11.2008 1:18:00

При последней печати страниц: 3

слов: 1 787 (прибл.)

знаков: 10 190 (прибл.)

G:\По работе в универе\2003г\Папки 2003\GIAB9_03 C:\Users\Таня\AppData\Roaming\Microsoft\Шаблоны\Normal.do УДК 66

Влияние низких температур на металлы

Хрупкое разрушение стальных конструкций наблюдается особенно часто при низких температурах. Упомянутые выше случаи разрушения резервуаров а судов происходили при температурах ниже нуля. В условиях крайнего севера, где металлические конструкции и механизмы работаюг зачастую при температурах —40° и —50°, хрупкие разрушения, особенно часты, и проектирование сооружений, работающих в этих условиях, требует особого внимания. Явление хрупкости стали при низких температурах получило название хладноломкости. Схематическое объяснение хладноломкости может быть следующее (А. Ф. Иоффе, 1924 г.). Пластические свойства металла в сильной степени зависят от температуры, предел текучести с понижением температуры повышается. В то же время сопротивление отрыву практически не зависит от температуры. Поэтому при низких температурах условия перехода от хрупкого разрушения к пластическому меняются и отрыв становится возможным прежде, чем наступит пластическое состояние. В частности, и при растяжении может случиться, что образец разорвется прежде, чем появятся пластические деформации. Не у всех металлов оказывается возможным получить хрупкое разрушение при растяжении за счет понижения температуры; металлы с гранецентрированной решеткой сохраняют пластические свойства при весьма низких температурах, среднеуглеродистая сталь, весьма пластичная в обычных условиях, становится хрупкой при растяжении лишь при температуре жидкого водорода. При динамическом деформировании, предел текучести оказывается выше, чем при статическом, поэтому критическая температура хладноломкости, то есть температура перехода от вязкого разрушения к хрупкому, повышается. В опытах Давидеикова Н. Н. (1936 г.), который испытывал на ударное растяжение цилиндрические образцы из среднеуглеродистой стали, критическая температура получилась —95° для крупнозернистой структуры и — 160° для мелкозернистой. При сложном напряженном состоянии, например в месте концентрации напряжений, условия перехода от пластического разрушения к хрупкому будут другими и критическая температура, определенная в этих условиях, отличается от критической температуры, найденной путем испытания гладких образцов на растяжение. В настоящее время не существует теории, которая позволяла бы надежным образом производить расчеты на прочность в условиях низких температур с тем, чтобы предусматривать возможность хрупкого разрушения, однако надлежащий выбор, материалов и соблюдение некоторых конструктивных и технологических предосторожностей позволяют избежать хладноломкости.

Для нахождения критической температуры хладноломкости стремятся создать такие условия, при которых склонность к хрупкому разрушению проявляется наиболее сильно. Стандартным методом испытаний для этого в настоящее время является испытание на ударную вязкость. Термин «ударная вязкость» в данном случае не очень удачен, определяемая характеристика не имеет ничего общего с физической вязкостью. Образец для этого испытания изображен на рис. 271, сечение его квадратное, с одной стороны сделай надрез.

Образец располагается симметрично на двух опорах так, что на опорах лежит надрезанная сторона, по противоположной стороне, прямо против надреза, производится удар. Копер представляет собою маятник, падающий с известной высоты. Отмечается та высота, с которой упал маятник, а также та высота, которую достигнет его центр тяжести после того, как образец разрушен. Разность этих высот, умноженная на вес маятника, представляет собою затраченную на разрушение работу. Ударной вязкостью и называется работа разрушения, отнесенная к площади сечения образца в месте надреза. Этой величине трудно приписать какое-то определенное физическое значение, это есть некоторая условная характеристика, которая, как оказывается, чрезвычайно чувствительна к способности материала к хрупкому разрушению. Пониженная величина ударной вязкости иногда обнаруживается у материалов, для которых обычные механические характеристики — временное сопротивление и удлинение при разрыве — не выходят за пределы нормы. Однако при сложном напряженном состоянии изделия из таких материалов иногда дают хрупкое разрушение. Поэтому испытание на ударную вязкость является обязательным, например, для поковок роторов турбин и турбогенераторов.

Величина ударной вязкости позволяет выявить склонность к хладноломкости раньше, чем другие методы. На рис. 272 приведена типичная кривая зависимости ударной вязкости от температуры (Е. М. Шевандин). Как видно, с понижением температуры ударная вязкость снижается, сначала постепенно, а потом внезапно, скачком, достигая чрезвычайно низкой величины. Соответствующая температура называется критической температурой хладноломкости. Описанный метод оценки склонности стали к хладноломкости был детально разработан Н. Н. Давиденковым, Ф. Ф. Витманом и другими. Условия, в которых разрушается образец при испытании на ударную вязкость, являются настолько тяжелыми, что для реальных металлических конструкций при температурах, превышающих критическую, опасность хрупкого разрушения не возникает.

Установлено, что содержание фосфора, серы, кислорода, азота и некоторых других примесей чрезвычайно неблагоприятно влияет на прочность стали при низких температурах. Для крупнозернистой стали критическая температура хладноломкости оказывается выше, чем для мелкозернистой, поэтому отжиг оказывает неблагоприятное действие. Нормализация или закалка с высоким отпуском повышает хладностойкость. В конструкциях, предназначенных для службы при низких температурах, следует избегать концентраторов напряжений, а также принимать меры к устранению остаточных напряжений, которые появляются, например, в результате сварки.

Влияние низких и высоких температур на свойства сварных соединений

1 Влияние низких температур на основной металл. При понижении температуры ниже известного предела обычные углеродистые стали и наплавленный из них металл становятся хрупкими и их ударная вязкость резко понижается, хотя предел прочности стали при этом даже несколько возрастает. Если при температуре +20° ударная вязкость малоуглеродистой стали Ст. 3 равна около 13 кгс-м/см2, то при температуре—40° она составит всего только 0,5—1 кгс*м/см2. Поэтому сварные соединения из стали при температуре ниже—40е могут давать трещины при ударных нагрузках или в местах концентрации напряжений. Отжиг после сварки устраняет внутренние напряжения и поэтому повышает надежность эксплуатации конструкции в условиях пониженной температуры.

Малоуглеродистые легированные стали, содержащие свыше 3% никеля, например нержавеющие хромоникелевые стали, а также цветные металлы (медь, латунь, алюминий), не уменьшают своей ударной вязкости даже при очень низких температурах (до —270°) и не становятся при этом хрупкими. Поэтому их широко исполь-

зуют в изделиях, работающих при очень низких температурах, например аппаратах и сосудах для получения и хранения жидкого і воздуха, жидкого кислорода, жидкого водорода, жидкого гелия и пр.

Сварка при низких окружающих температурах. Низкая окружающая температура при выполнении сварки (сварка на холоде) также оказывает влияние на механические свойства наплавленного металла малоуглеродистой стали. При окружающей температуре ниже —20° у стали Ст. 3 несколько понижается ударная вязкость и заметно уменьшается угол загиба Это свидетельствует о повышении хрупкости металла сварного шва, и поэтому в нем могут образоваться трещины уже в процессе сварки на холоде Наибольшие трудности возникают при сварке на холоде сталей с содержанием углерода свыше 0,25%, а также легированных марганцем, хромом, молибденом, склонных к закалке. В этом случае могут возникнуть трещины вследствие быстрого охлаждения участков, прилегающих к сварному шву, которые при этом частично закаливаются и становятся более твердыми и хрупкими Для предупреждения образования трещин такие стали на холоде следует сваривать с предварительным подогревом места сварки и медленным охлаждением шва после сварки.

Сварка на холоде хромоникелевых нержавеющих сталей и цветных металлов не влияет на свойства наплавленного металлами поэтому вполне допустима

Для подогрева изделий при сварке на холоде применяют индукционные нагревательные устройства, схемы которых изображены на рчс 65 Индукционное нагревательное устройство состоит из стального магнитопровода и обмотки, по которой пропускается электрический ток. На рис. 65, а изображен нагреватель (индуктор) с незамкнутым сердечником и обмоткой Сердечником 1 нагреватель устанавливается на нагреваемый лист 3, а обмотка 2 подключается к вторичной обмотке 4 сварочного трансформатора 5

Свободные концы обмотки нагревателя и вторичной обмотки трансформатора замыкаются на нагреваемое изделие При прохождении по обмотке индуктора переменного тока в магнитопроводе и воздушном пространстве около полюсов сердечника возникает сильное переменное магнитное поле, которое индуктирует электродвижущую силу в нагреваемом изделии Под действием этих электродвижущих сил в изделии возникают вихревые токи, нагревающие метзчч.

Для нагрева труб, колонн, стержней и резервуаров небольшого диаметра можно использовать нагреватели без специального сердечника (рис. 65, б), так как сердечником в данном случае служит сама нагревательная труба 1; вокруг трубы навивается обмотка 2, включаемая последовательно во вторичную обмотку сварочного трансформатора.

Переносные индукторы для подогрева имеют мощность порядка

9— 10 ква и вес около 30 кг. Скорость нагрева составляет 70—80° в минуту. Переменное магнитное поле индуктора оказывает влияние на сварочную дугу, вызывая «магнитное дутье», которое распространяется на расстояние около 100 мм от индуктора.

Температура нагрева металла определяется путем нанесения на него полосок термокраски красного цвета, которая при нагревании

ВЛИЯНИЕ НИЗКИХ ТЕМПЕРАТУР НА СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ

У подавляющего большинства металлов при понижении температуры пределы прочности, текучести, твердости увеличиваются, и, казалось бы, эти изменения свойств могут быть использованы для назначения более высоких допускаемых напряжений и облегчения конструкций. Однако почти во всех деталях и конструкциях имеется концентрация напряжений, а при понижении температуры чувствительность многих металлов к надрезам резко возрастает.

Характер изменения свойств металлов при понижении температуры зависит от многих факторов: вида кристаллической решетки, химического состава, величины зерна, термической обработки — и прояатяется по-разному в зависимости от условий нагружения и напряженного состояния.

.Металлы и сплавы, у которых с понижением температуры предел текучести по сравнению с пределом прочности повышается незначительно, относятся к хладостойким. Пластичность и ударная вязкость с понижением температуры у них почти не меняется.

Металлы и сплавы, в которых предел текучести повышается значительно сильнее, чем предел прочности, пластичность заметно понижается, относятся к хладноломким.

С понижением температуры у металлов и сплавов:

пластичность обычно уменьшается более резко у конструкционных углеродистых и низколегированных сталей;

слабее — у других металлов. У ряда алюминиевых и мед* ных сплавов происходит увеличение пластичности;

сопротнмение усталости при переменных нагрузках в большинстве случаев возрастает;

чувствительность к концентрации напряжений при острых надрезах возрастает, а ударная вязкость (работа разрушения) уменьшается наиболее значительно у железа, углеродистых и низколегированных сталей высокой проч* ности, которые имеют резко выраженную область температур перехода от вязкого к хрупкому разрушению.

К вязким разрушениям относят такие, поверхность которых имеет полностью волокнистый излом. К хрупким разрушениям относят разрушения с кристаллической поверхностью излома. Промежуточное положение занимают полухрупкие разрушения, у которых часть поверхности имеет кристаллический, а часть поверхности — волокнистый излом. Понижение температуры, увеличение скорости нагружения, увеличение концентрации напряжений способствуют переходу от вязких форм разрушения к хрупким.

Высокая работоспособность многих деталей машин, сварных соединений и элементов сварных конструкций при пониженных температурах решающим образом зависит от их способности сопротивляться хрупким разрушениям.

Наиболее распространенным и простым методом оценки изменения свойств при понижении температуры является испытание на ударную вязкость. Чем острее надрез испытуемого образца, крупнее его кристаллы, скорость ударяющего тела, тем меньше ударная вязкость.

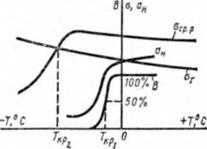

Принято определять при понижении температуры тан называемую первую критическую температуру Тнр, резко уменьшающую ударную вязкость, при которой площадь волокнистого (вязкого) излома составляет 50% общей разрушенной площади.

На рис. 4.15 показаны изменения процентного содержания волокнистого излома В, работы разрушения Ов, предела текучести

На хладостойкость сталей оказывают влияние химический состав металла и термический цикл сварки.

Термическим циклом устраняют вредную неоднородность, вызванную локальной закалкой при сварке; иногда достаточно применить лишь высокий отпуск.

Сильное отрицательное влияние на повышение хруп*

кости оказывают концентраторы напряжений, непровары в корне многослойных швов, в концах фланговых швов, в линиях перехода от шва к основному металлу, а также в зонах сближенных продольных коротких швов, где поперечная их усадка вызывает концентрацию пластических деформаций.

Воздействие при пластической деформации нагрева при Т=200. . .300 °С вызывает охрупчивание, называемое

Рис. 4.15. Характер изменения доли площади с волокнистым изломом В (%) работы разрушения а„, предела текучести от и среднего разрушающего напряжения otp, р в зависимости от температуры испытания для низкопрочиых сталей

динамическим старением. Именно в этих зонах нередко образуются хрупкие разрушения при последующем действии низкой температуры в эксплуатационных условиях.

При старении металла имеет место снижение сопротивления удару и пластических свойств, а именно пластического удлинения.

Значительную опасность представляют в отношении стойкости к хрупким разрушениям стыковые и тавровые соединения с неполным проваром, а также соединения с малыми радиусами закругления в зоне сплавления швов с основным металлом, в частности в местах окончаний швов, в местах вырезов с малым радиусом в результате термической резки, в участках расслоения металла, скопления пор или шлаковых включений во всех участках с нарушением плавного распределения силового потока.

Сопротивляемость металла разрушениям при нагружениях падает в результате неблагоприятного направления к силовому потоку кристаллитов, образовавшихся в процессе кристаллизации, неоднородности свойств металла по толщине шва вследствие различных условий охлаждения разных слоев и явлений химической неоднородности, концентрации пластических деформаций при непроваре и т. д.

Важным мероприятием по повышению хладостойкостн соединений является правильное назначение погонной энергии при сварке.

Очень полезно производить испытания на хладостой- кость не только образцов, но и целых узлов проектируемого объекта.

На рис. 4.16, а. . .м приведены примеры хрупких разрушений: в тавровом профиле (а); в крестовом соединении (б); в зоне фланговых швов (в); при сварке продольными

ЛЕГИРОВАННЫЕ СТАЛИ ДЛЯ НИЗКИХ ТЕМПЕРАТУР

К сварным сооружениям, использующимся при низких температурах в течение длительного времени, относятся холодильные установки, дорожно-строительная техника, мостовые конструкции, фермы, транспортные средства, магистральные трубопроводы и т. д., а также конструкции, эксплуатирующиеся в условиях Крайнего Севера, под водой, в космосе. Основными критериями возможности использования конструкционных материалов и сварных соединений из них для низких температур являются:

• необходимый уровень прочности при нормальной температуре (20 °С), обеспечивающий надежность и оптимальную металлоемкость конструкции;

• низкая чувствительность к хрупкому разрушению, определяемая запасом пластичности и вязкости при рабочих (низких) температурах;

• технологичность при металлургическом и машиностроительном переделе (свариваемость, штам - пуемость и т. п.).

В практике создания сварных узлов принято, что при Т > -100 “С используются низкоуглеродистые и низколегированные стали ферритно-перлитного, перлитного, а иногда и бейнитного классов, а при более низких (криогенных) температурах — аустенитные, аустенитно-мар - тенситные стали или цветные сплавы (алюминий, медь). В данной главе рассматриваются стали первой группы.

К этой группе следует отнести низкоуглеродистые стали СтЗ сп, Ст20 и низколегированные стали 09Г2Д, ЮГ2, 17ГС, 14ХГС, применяемые для Тэксп до —40. .-50 ЬС, и стали 09Г2С. 10ХСНД, І0Г2С1Д, 14Г2САФ, 16Г2САФ, применяемые для Тэксп до —60 СС.

Эти материалы отличаются заметным изменением механических свойств при снижении температуры: рост значений сгв, от, о_,, снижение значений 6, KCU, повышенной чувствительностью к концентраторам напряжений.

Определяющей характеристикой этих сталей является их способность сопротивляться хрупким разрушениям при понижении температуры. Поэтому вопросы хладо - cmouKocmu принято рассматривать в связи с переходом материала из вязкого в хрупкое состояние в зависимости от технологических воздействий на него и условий жеплуатации конструкции.

Экспериментально при таком переходе наблюдается изменение внешнего вида поверхности излома при динамических (ударных) испытаниях образцов: доля волокнистости в площадке разрушения снижается, а доля зернистости увеличивается. В достаточно узком интервале температур испытаний, разном для различных марок сталей, доля площади разрушения FH3JI с волокнистым характером излома (сдвиговая деформация) часто изменяется от 100% до нулевой величины, уступая мес - го хрупкому зернистому излому (деформация отрыва) При этом резко снижается величина работы Gc разрушения металла. Температуру, при которой поверхность разрушения состоит из 50% площади хрупких участков и 50% вязких участков, принято называть первой критической ТКР1 температурой хрупкости (рис. 10 I), а показателем сопротивляемости металла хрупкому разрушению является значение работы разрушения, приходящейся на единицу площади, т. е. ударная вязкость KCU (Дж/см2). В практике создания сооружений условно принято называть температуру, при которой значение KCU = 25. 30 Дж/см2, порогом ыадоломкости. Эта температура свидетельствует о принципиальной возможности перехода металла в хрупкое состояние. Однако такая оценка не является полной. При испытаниях крупных образцов или увеличении скорости нагружения эта температура сдвигается вправо (Ткрі' > Ткрі"), т. е. порог хладоломкости повышается на 10. 30 С.

Кипящие низкоуглеродистые стали, легированные стали с крупным зерном и закаливающиеся стали имеют более высокую температуру перехода в хрупкое состояние.

Под влиянием процесса сварки за счет термического и деформационного воздействия, роста зерна, степени закалки отдельных участков и т. п. значение Ткр повышается, а значение ударной вязкости KCU для этих участков сварного соединения снижается. Поэтому значение ударной вязкости становится одним из основных критериев применимости (свариваемости) материала для сварного соединения.

Установлено, что накопление усталости за счет циклических нагрузок, радиационное и коррозионное воздействие среды, содержание примесей в шве также могут способствовать повышению температуры перехода в хрупкое состояние. Ускоряющим фактором охрупчивания является наличие в сварном соединении концентраторов (внешних или внутренних) напряжений, фор-

Рис. 10.1. Влияние температуры на переход в хрупкое состояние

ма и размеры которых могут существенно ограничивать возможность практического применения сварной кон струкции для тех или иных условий эксплуатации. Основными концентраторами являются подрезы, непрова - ры, несплавления, неметаллические включения и наводораживание шва. Поэтому экспериментальная оценка сопротивляемости хрупким разрушениям, согласно ГОСТ 11150—75 и ГОСТ 9454—78, производится испытанием на ударную вязкость на стандартных образцах с искусственно создаваемыми концентраторами типа надрезов U-образной или V-образной формы (последние предпочтительны для испытаний сварных соединений).

Известны несколько способов экспериментальной оценки свойств охрупченного металла сварных соединений. К ним относятся: силовые, деформационные и энергетические [8].

Читайте также: