Влияние обработки давлением на структуру и свойства металла

Обновлено: 26.04.2024

1.Пластичность – это способность металла изменять под действием внешних сил свою форму и размеры не разрушаясь, и сохранять полученную форму после прекращения действия силы.

Пластичность зависит от природы вещества (его химического состава и структурного строения), температуры, скорости деформации, степени наклепа и от условий напряженного состояния в момент деформации.

Влияние природных свойств металла. Пластичность находится в прямой зависимости от химического состава материала. С повышением содержания углерода в стали пластичность падает. Большое влияние оказывают элементы, входящие в состав сплава как примеси. Олово, сурьма, свинец, сера не растворяются в металле и, располагаясь по границам зерен, ослабляют связи между ними. Температура плавления этих элементов низкая, при нагреве под горячую деформацию они плавятся, что приводит к потере пластичности. Примеси замещения меньше снижают пластичность, чем примеси внедрения.

Пластичность зависит от структурного состояния металла, особенно при горячей деформации. Неоднородность микроструктуры снижает пластичность. Однофазные сплавы, при прочих равных условиях, всегда пластичнее, чем двухфазные. Фазы имеют неодинаковые механические свойства, и деформация получается неравномерной. Мелкозернистые металлы пластичнее крупнозернистых. Металл слитков менее пластичен, чем металл прокатанной или кованой заготовки, так как литая структура имеет резкую неоднородность зерен, включения и другие дефекты.

Влияние температуры. При очень низких температурах, близких к абсолютному нулю, все металлы хрупкие. Низкую пластичность необходимо учитывать при изготовлении конструкций, работающих при низких температурах.

С повышением температуры пластичность малоуглеродистых и среднеуглеродистых сталей повышается. Это объясняется тем, что происходит исправление нарушений границ зерен. Но повышение пластичности происходит не монотонно. В интервалах некоторых температур наблюдается «провал» пластичности. Так для чистого железа обнаруживается хрупкость при температуре 900…1000°С. Это объясняется фазовыми превращениями в металле. Снижение пластичности при температуре 300…400°С называется синеломкостью, при температуре 850…1000°С – красноломкостью.

Влияние наклепа и скорости деформации. Наклеп понижает пластичность металлов.

Влияние скорости деформации на пластичность двояко. При горячей обработке давлением повышение скорости ведет к снижении пластичности, т.к. наклеп опережает рекристаллизацию. При холодной обработке повышение скорости деформации чаще всего повышает пластичность из-за разогрева металла.

Влияние характера напряженного состояния. Характер напряженного состояния оказывает большое влияние на пластичность. Возрастание роли напряжений сжатия в общей схеме напряженного состояния увеличивает пластичность. В условиях резко выраженного всестороннего сжатия возможно деформировать даже очень хрупкие материалы. Схема всестороннего сжатия является наиболее благоприятной для проявления пластических свойств, так как при этом затрудняется межзеренная деформация и вся деформация протекает за счет внутризеренной. Возрастание роли напряжений растяжения приводит к снижению пластичности. В условиях всестороннего растяжения с малой разностью главных напряжений, когда касательные напряжения малы для начала пластической деформации, даже самые пластичные материалы хрупко разрушаются.

2.Обработка металлов давлением является процессом пластической деформации. Выше указывалось, что между атомами металлов действуют внутренние уравновешивающие силы. Если приложить к металлу внешнюю силу, то это равновесие нарушается и атомы смещаются относительно друг друга до тех пор, пока не будет достигнуто новое равновесие между атомными силами притяжения и отталкивания, с одной стороны, и внешней силой – с другой. Такой металл находится в напряженно-деформированном состоянии.

Пластической деформации металлов всегда предшествует упругая деформация. Она сохраняется до тех пор, пока действует внешняя сила. Если сдвиг атомов происходит в пределах параметра кристаллической решетки, то такую деформацию называют упругой. После снятия внешней силы искажение кристаллической решетки исчезает и атомы возвращаются в исходное состояние. Если сдвиг атомов превышает параметр кристаллической решетки, то деформацию называют упруго – пластической. После снятия внешней силы искажение кристаллической решетки может исчезнуть (при соответствующей температуре), но атомы в исходное состояние не возвращаются.

В результате холодной деформации прочностные свойства металла и твердость с ростом степени деформации увеличиваются, а его пластические свойства уменьшаются.

Механические свойства после горячей обработки давлением литого металла значительно повышаются. Это повышение прочности и пластичности металла происходит главным образом за счет образования мелких зерен взамен дендритов литого металла, а также за счёт заварки усадочных пустот и рыхлости, образующихся в слитке в процессе кристаллизации жидкого металла.

3. Нагрев заготовок перед обработкой давлением производится с целью повышения пластичности металла, в результате чего его сопротивление деформации значительно уменьшается (в 10…15 раз) по сравнению с обычным холодным состоянием. Следовательно, для деформации нагретых заготовок требуется прикладывать меньшие усилия, чем при деформации тех же заготовок в холодном состоянии, что позволяет снизить стоимость изготовляемых изделий. Нагрев должен обеспечить равномерную температуру по сечению заготовки, минимальное окисление и обезуглероживание стали.

Пережженный металл является неисправимым браком. Ниже зоны пережога лежит зона перегрева, выражающаяся резким ростом зерна аустенита, что приводит к образованию крупнозернистой структуры, определяющей пониженную пластичность при обработке давлением и пониженную прочность охлажденных Рис. 23

Заканчивать обработку давлением следует также при оптимальной температуре; продолжение обработки при более низкой температуре приводит к неполной рекристаллизации и наклепу.

4. При обработке давлением металл нагревают для снижения сопротивления деформации, придания ему достаточной пластичности, уменьшения расхода энергии на обработку и увеличения обжатия.

Качество нагрева металла оказывает значительное влияние на производительность оборудования, размер зерен изделия, механические свойства, службу деформирующего инструмента, выход годного металла.

Для каждого металла установлен определенный интервал температур (начальная и конечная температуры), в котором его обработка давлением осуществляется наилучшим образом, обеспечивая хорошую пластичность при минимальном сопротивлении деформации.

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава.

Начальную температуру обработки tнрекомендуется выбирать по формуле

где tпл– температура плавления сплава, определяемая по диаграмме состояния, ° С;

α – коэффициент понижения температуры, α= 0,85…0,95.

Если с понижением температуры не происходит фазовых превращений (например, при полной растворимости металлов), то конечную температуру деформации tкможно определять по формуле

При этой температуре и выше в большинстве случаев возможна деформация с полным разупрочнением металла. Ниже этой температуры сопротивление металла деформации наиболее интенсивно повышается.

В случае, если обработка давлением с нагревом должна обеспечить получение определенных механических свойств, то температуру и степень обжатия в конце обработки выбирают по диаграммам рекристаллизации (см. рис. 22). В этом Рис. 22

случае температура конца обработки будет ниже 0,7tпл.

При разработке технологического процесса обработки давлением температурный интервал деформации углеродистых сталей определяется по диаграмме состояния сплавов железо – углерод (рис.22, заштрихованная область). Следует отметить, что температура обработки заэвтектоидных сталей находится ниже линии ES (двухфазное состояние).

5. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры.

Нагревательные печи классифицируют по следующим основным признакам: 1) источнику энергии – пламенные, в которых теплоту получают за счет химических реакций горения топлива, и электрические печи; 2) назначению – кузнечные печи и печи прокатного производства; 3) принципу действия – камерные и методические.

Снизу рабочее пространство печи ограничено подом, на котором располагают нагреваемые заготовки, с боков – стенками печи, на которые опирается свод, замыкающий верхнюю часть рабочего пространства. В стенках печи имеются одно или два окна для загрузки холодных и выгрузки нагретых заготовок. Отработанные печные газы отводятся из рабочего пространства в вытяжную трубу через специальные каналы – боров или дымоход. Пол, стены и свод печей выполняются из огнеупорных материалов. Необходимую температуру (до 1300 °С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. Загрузку и выгрузку заготовок производят по мере необходимости. Такие печи обычно имеют одно окно. Нагрев под ковку крупных слитков и заготовок для облегчения их загрузки и выгрузки производят в больших камерных печах с выдвижным подом (рис.23, б), с приводом от электродвигателя или гидроцилиндра. Камерные печи используют в ковочно-штамповочном производстве.

Методические печи, как правило, вытянутые в одном направлении, имеют загрузочное окно, в районе которого устанавливается относительно невысокая температура, удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной, вблизи у окна выгрузки (рис. 23, а). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

С целью экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до 500…900 °С. Это позволяет повысить эффективность работы и экономить до 35% топлива.

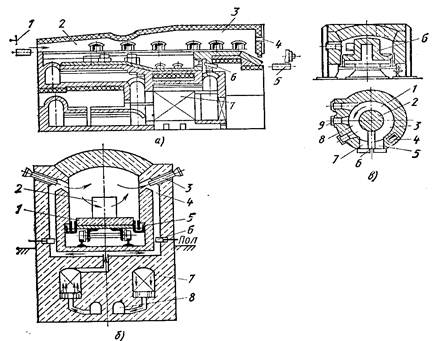

Рис.23. Нагревательные печи:

а – методическая печь; 1 – толкатель; 2 – методическая зона; 3 – сварочная зона; 4 – торцовые горелки; 5 – роликовый конвейер; 6 – нижние горелки; 7 - рекуператоры; б – камерная регенеративная печь с выдвижным подом: 1 – под; 2 – слиток; 3 – горелки или форсунки; 4 – каналы для подачи нагретого воздуха или отвода продуктов горения; 5 – песчаный затвор; 6 – шибер для регулирования подачи воздуха; 7 – регенератор; 8 – канал для отвода продуктов горения (дымоход); в – карусельная печь с вращающимся подом: 1 – под; 2 – цилиндрический выступ; 3 – зона для подогрева; 4 – дымоход; 5 – окно загрузки; 6 - перегородка; 7 – окно выдачи; 8 – зона высоких температур; 9 – горелки или форсунки

На рис.2, а показаны методические печи, в которых продвижение слитков и заготовок осуществляется толкательным механизмом с механическим или пневматическим приводом, а также нагревательные колодцы, представляющие собой разновидность камерных печей. Крышка колодца выполнена на уровне пола цеха, а слитки устанавливают в них в вертикальном положении для лучшего обогрева. Методические печи применяют в прокатном производстве.

В ковочно-штамповочном производстве используют камерные, методические и полуметодические печи. Иногда нагрев небольших заготовок из черных или цветных металлов с целью предохранения их от окисления выполняют в герметичном муфеле, изготовленном из жаропрочного материала и устанавливаемом в камеру печи, которую называют муфельной печью. В цехах горячей объемной штамповки применяют полу- методические печи, которые короче методических, и печи с вращающимся подом (рис.23, в), представляющие собой разновидность полуметодических печей.

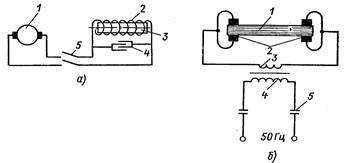

Рис.24. Схемы электронагревательных установок:

а – для индукционного нагрева: 1 – генератор (преобразователь частоты тока); 2 – индуктор; 3 – нагреваемая заготовка; 4 – батарея конденсаторов; 5 – контактор для включения и выключения установки; б – для нагрева методом сопротивления: 1 – нагреваемая заготовка; 2 – контакты; 3 – вторичная обмотка понижающего трансформатора; 4 – первичная обмотка трансформатора; 5 – контактор для включения и выключения установки

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (рис.24, б) либо при возбуждении в ней вихревых токов в специальных индукционных печах (рис.24, а).

При нагревании заготовки проходящим током основной частью является трансформатор, обеспечивающий необходимую силу тока. Первичная обмотка его обычно секционирована, что позволяет регулировать в необходимых пределах силу тока нагрева. Вторичная обмотка состоит чаще всего из одного, редко двух-трех витков. Такая конструкция обеспечивает напряжение на зажимах деталей 2…12 В и силу тока до 200…300 тыс. А. Сила тока выбирается исходя из рода материала, сечения нагреваемой заготовки и необходимой скорости нагрева. Установки для контактного нагрева сопротивлениемприменяют для нагрева длинных заготовок постоянного сечения диаметром 15…75 мм.

Основной частью установки для индукционного нагрева (рис.24, а), являются генератор повышенной частоты (50…8000 Гц) и собственно индуктор, выполненный в виде многовитковой спирали из медной круглой или прямоугольной трубы. В необходимых случаях индуктор охлаждается проточной водой, подаваемой по внутренней полости. Внутрь спирали помещается корпус камеры,выполненный из огнеупорного диэлектрического материала. Нагреваемые заготовки помещаются в корпус и перемещаются в нем с помощью толкателя.

По индуктору, подключенному к генератору повышенной частоты, протекает переменный ток, образующий поле индукции. Вследствие этого в заготовках, находящихся в переменном магнитном поле, возникают вихревые токи, сосредоточенные, в основном, в поверхностных слоях заготовки. Толщина нагреваемого слоя зависит от частоты тока; чем она выше, тем более поверхностным и интенсивным будет нагрев. Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц). Глубина прогрева в этом случае может достигать 25…30% от толщины заготовки. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности. За время прохождения заготовки от входа в индуктор до выхода должен быть обеспечен нагрев до необходимой температуры.

Тема 2.3.1 Понятие о прокатном производстве. Прокатка, её виды

Влияние обработки давлением на структуру и свойства исходного металла

При обработке металла давлением изменяется не только форма заготовки, но и происходит сложный физический процесс, влияющий на структуру металла, а следовательно, на его механические и физические свойства. Пластическая деформация металла происходит за счет внутрикристаллитных (внутризеренных) и межкристаллитных (межзеренных) сдвигов (сдвиги происходят по плоскостям скольжения под углом 45º к направлению действующей силы) ( рис. 105 ). Чем больше образуется сдвигов, т. е. чем больше пластическая деформация, тем больше упрочнение (наклеп) и тем большее усилие потребуется для дальнейшего деформирования металла. Пластическая деформация зависит от природы металла, температуры, скорости и степени деформации, поэтому различают горячую, неполную горячую и холодную обработку давлением.

Рис. 105. Схема изменения строения металла в плоскости сдвига: а — зерно до сдвига; б — зерно после сдвига; в — кристаллическая решетка

Горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит настолько полно, что металл по окончании обработки давлением имеет рекристаллизованную структуру без следов упрочнения. Для чистых металлов явление рекристаллизации возникает при температурах, по данным профессора Бочвара А. А., около 0,4 от абсолютной температуры плавления.

При рекристаллизации в деформируемом металле образуются центры рекристаллизации, вокруг которых растут новые зерна взамен деформированных, а металл приобретает равноосную неориентированную структуру. Скорость рекристаллизации с повышением температуры возрастает. Температура рекристаллизации имеет большое практическое значение. Во-первых, для того чтобы восстановить структуру и свойства исходного металла, его необходимо нагреть до температуры, превышающей температуру рекристаллизации, а затем охладить по определенному режиму. Во-вторых, пластическая деформация при температуре выше температуры рекристаллизации, хотя и протекает с образованием сдвигов, вызывающих упрочнение, но упрочнение будет немедленно устраняться протекающим при этих температурах процессом рекристаллизации. Следовательно, при пластической деформации выше температуры рекристаллизации упрочнения не произойдет. Горячая обработка стали осуществляется при температурах, лежащих выше линии GSK (см. рис. 6), т. е. когда сталь имеет аустенитную структуру (доэвтектоидная) или аустенит плюс цементит (заэвтектоидная).

Ковка стального слитка изменяет первичное дендритное строение металла. Происходит вытягивание и ориентация кристаллов и межкристаллического вещества, содержащего неметаллические включения, расположенные по границам кристаллов, в направлении наиболее интенсивного течения металла. В результате образуется вторичная волокнистая макроструктура.

Волокнистая макроструктура, полученная горячей обработкой давлением, является устойчивой, она не может быть разрушена ни термической обработкой, ни последующей обработкой давлением ( рис. 106 ). Обработкой давлением можно изменить только направление волокон.

Рис. 106. Макроструктура стали: а — после горячей деформации; б — литой

Горячая обработка давлением оказывает заметное влияние на следующие механические характеристики стали: удельное ударное сопротивление αк, поперечное сужение φ, относительное удлинение δ и предел усталости σ-1. Эти механические свойства в продольных (вдоль волокна) образцах с повышением степени уковки (Степенью уковки называют отношение первоначальной площади сечения заготовки F0 к последующей F (после ковки)) до 10 растут, после чего остаются стабильными. В поперечных же образцах с увеличением степени уковки упомянутые характеристики, как правило, падают.

После горячей обработки давлением анизотропия стали выражается в неодинаковых механических качествах: вдоль волокон механические качества лучше, в поперечном — хуже. Например, вырезанные из одного прокатаного прутка стальные образцы, взятые в продольном направлении, показали удельную ударную вязкость 13,5 кГм/см2, а взятые в поперечном — 1,3 кГм/см 2 . Однако чем меньше в металле примесей (фосфор, сера, закись железа, неметаллические включения), тем меньше отличаются механические свойства поперечного образца от продольного.

Неполной горячей обработкой называют такую обработку, в процессе которой рекристаллизация проходит неполностью. Металл по окончании обработки имеет неодинаковые механические свойства как в поперечном, так и в продольном направлении.

Неполная горячая обработка ведет к получению неоднородной структуры и понижению механических качеств, поэтому в производстве применяется редко. К этому следует добавить, что продукция, полученная при неполной горячей обработке может иметь значительные по величине остаточные напряжения, могущие при недостаточной пластичности вызвать разрушение металла. Обычно неполная горячая обработка стали производится при температурах, лежащих ниже линии GSK (см. рис. 6).

Холодной обработкой называют такую обработку, которая сопровождается упрочнением металла. Эта обработка протекает при температурах ниже температуры начала неполного горячего деформирования. Признаками упрочнения является вытянутая форма зерен с ориентировкой их в направлении наибольшей деформации.

Холодная обработка повышает предел прочности σδ, предел текучести σт и твердость металла НВ при одновременном снижении относительного удлинения δ, поперечного сужения φ и удельного ударного сопротивления αк. Чем выше степень деформации (Степень деформации определяется отношением F 0 -F 1 /F0ּ100%, где F 0 — площадь поперечного сечения образца до деформации; F 1 — то же после деформации.), тем больше изменяются механические характеристики.

Если от получаемой продукции не требуются повышенные ударное сопротивление или относительное удлинение, то холодная обработка давлением является наиболее желательной.

Теплопроводность, электропроводность и магнитная проницаемость в результате упомянутых обработок уменьшаются. Также изменяются и другие физические свойства.

Таким образом, в процессе пластической деформации изменяются форма исходной заготовки, структура обрабатываемого металла, а следовательно, его механические и физические свойства. При соответствующей технологии обработки давлением можно получать не только заданную конструкцию детали, но и нужные механические свойства.

При конструировании деталей и разработке технологии их изготовления с применением обработки давлением необходимо учитывать волокнистую структуру, влияющую на механические качества металла. Направление максимальных нормальных (растягивающих и сжимающих) напряжений, возникающих при работе деталей, должно совпадать с направлением волокон, а направление максимальных касательных (на срез, сдвиг) напряжений должно быть им перпендикулярно. Волокна, полученные при обработке давлением, должны огибать контур детали, а не перерезаться.

Для пояснения приведем два примера. Ведущая шестерня трактора С-80, полученная резанием из прокатной заготовки ( рис. 107, а ), имеет неудовлетворительное расположение волокон и утолщенном сечении, поэтому зуб шестерни будет непрочным. Изготовление шестерни высадкой из прутка диаметром, равным минимальному диаметру концевой части ( рис. 107, б ), позволяет получить поковку с благоприятным расположением волокон. Зуб такой шестерни будет обладать повышенной прочностью.

Рис. 107. Схемы макроструктуры: а — ведущей шестерни трактора С-80, изготовленной резанием из прокатанной заготовки; б — высадкой из прутка; в — не правильно и г — правильно изготовленного крюка.

Крюк, изготовленный из короткой прокатанной заготовки, будет непрочным, так как волокна в нем расположены неправильно ( рис. 107, в ). При ковке крюка из заготовки с предварительной вытяжкой конца и последующей гибкой ( рис. 107, г ) достигается высокая прочность благодаря благоприятному расположению волокон.

Влияние обработки давлением на структуру и свойства металла

В зависимости от температурно-скоростных условий деформирования различают холоднуюи горячуюдеформацию (рис. 2).

Холодная деформация характеризуется изменением формы зёрен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла (рис. 3, рис. 4). Это явление называют упрочнением (наклёпом).

Для снятия наклёпа проводят рекристаллизационный отжиг. После рекристаллизации, новые зёрна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Рис. 3. Микроструктуры стали после деформации и различных видов термической обработки

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (придел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей, деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). Кристаллическое строение слитка неоднородно (кристаллы различных размеров и форм). Кроме того, в нём имеется пористость, газовые пузыри и т.д. горячая обработка слитка приводит к деформации кристаллов и частичной заварке пор и раковин, что приводит к увеличению плотности металла и мелкозернистому строению.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точности получаемых размеров.

Задание

1.Составить конспект лекции.

2 Письменно ответить на вопросы.

2.1Перечислите преимущества обработки давлением перед другими видами обработки металлов

2.2 Какие виды обработки металлов под давлением вы знаете. Дайте им характеристику.

Общие сведения об обработке металлов давлением

1. Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением – прогрессивный, экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоёмкости последующей обработки резанием и уменьшением себестоимости продукции.

При производстве металлических изделий широко применяют обработку металлов давлением как в горячем состоянии, так и в холодном. Основными способами обработки металлов давлением являются прокатка, волочение, прессование, ковка и штамповка.

Прокатка – один из важных способов обработки давлением, которым обрабатывается более 75% выплавляемой стали.

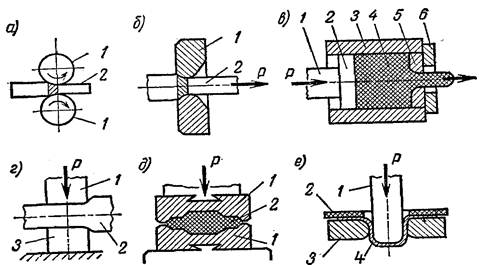

Прокатка осуществляется захватом заготовки 2 (рис. 22, а) и деформации ее между вращающимися в разные стороны валками 1 прокатного стана; при этом толщина заготовки уменьшается, а длина и ширина увеличиваются. Валки имеют гладкую поверхность для прокатки листов или вырезанные ручьи, составляющие калибры, для получения круглой или квадратной полосы, рельсов и т. д.

Волочение – процесс, при котором заготовка 2 (рис. 22, б) протягивается на волочильном стане через отверстие инструмента 1, называемого волокой; при этом поперечное сечение заготовки уменьшается; а длина ее увеличивается.

Рис. 22 Схемы основных способов обработки металлов давлением:

а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Прессование представляет собой выдавливание заготовки 4 (рис. 22, в), помещенной в специальный цилиндр – контейнер 3,через отверстие матрицы 5, удерживаемой матрицедержателем 6;выдавливание производят при помощи пресс – шайбы 2 и пуансона 1. В зависимости от формы и размеров отверстия матрицы получают разнообразные изделия.

Ковка металла заключается в обжатии заготовки 2 (рис. 22, г) между верхним 1 и нижним 3 бойками молота с применением разнообразного инструмента. Свободной ковкой получают поковки различных размеров простой или сложной формы на молотах или прессах.

Штамповка – процесс деформации металла в штампах, форма и размеры внутренней полости которых определяют форму и размеры получаемой поковки. Различают объемную и листовую штамповку.

При объемной штамповке (рис. 22, д) на горячештамповочных молотах и прессах заготовка 2 деформируется в штампе 1. Листовая штамповка (рис. 22, е) осуществляется на холодноштамповочных прессах. При помощи пуансона 1, прижима 2, матрицы 3 листовая заготовка 4 превращается в изделие.

2. Различают горячую и холодную обработки металлов давлением.

Горячая обработка металлов давлением характеризуется явлениями возврата и рекристаллизации, отсутствием упрочнения (наклёпа); механические и физико-химические свойства металла изменяются сравнительно мало. Пластическая деформация не создаёт полосчатости (неравномерности) микроструктуры, но приводит к образованию полосчатости макроструктуры у литых заготовок (слитков) или к изменению направления волокон макроструктуры (прядей неметаллических включений) при обработке металлов давлением заготовок, полученных прокаткой, прессованием и волочением. Полосчатость макроструктуры создаёт анизотропию механических свойств, при которой свойства материала вдоль волокон обычно лучше его свойств в поперечном направлении.

При холодной обработке металлов давлением процесс пластической деформации сопровождается упрочнением, которое изменяет механические и физико-химические характеристики металла, создаёт полосчатость микроструктуры и также изменяет направление волокон макроструктуры. При холодной обработке металлов давлением возникает текстура, создающая анизотропию не только механических, но и физико-химических свойств металла. Используя влияние обработки металлов давлением на свойства металла, можно изготавливать детали с наилучшими свойствами при минимальной массе.

Для получения заготовок обработкой давлением используют различные деформируемые материалы: углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, сплавы на основе алюминия, меди, магния, титана, никеля и др.

Исходными заготовками для обработки металлов давлением являются плоские и круглые слитки разных размеров и массы из стали и цветных сплавов.

До обработки давлением слитки подвергают механической обработке, которая заключается в отрезке прибыльной и донной частей и очистке поверхности от литейных пороков.

Размеры и масса слитков зависят от их назначения. Цилиндрические слитки предназначаются для изготовления прутков, профилей и труб. Их получают главным образом методом непрерывного литья. Плоские слитки применяют для изготовления различных поковок, листов, лент, полос и т. п.

3. Существенные преимущества обработки металлов давлением по сравнению с литейным производством и обработкой резанием – возможность значительного уменьшения отхода металла, а также повышения производительности труда, поскольку в результате однократного приложения усилия можно значительно изменить форму и размеры деформируемой заготовки. Кроме того, пластическая деформация сопровождается изменением физико-механических свойств металла заготовки, что можно использовать для получения деталей с наилучшими эксплуатационными свойствами (прочностью, жесткостью, высокой износостойкостью и т. д.) при наименьшей их массе.

Эти и другие преимущества обработки металлов давлением (отмеченные ниже) способствуют неуклонному росту ее удельного веса в металлообработке. Совершенствование технологических процессов обработки металлов давлением, а также применяемого оборудования позволяет расширять номенклатуру деталей, изготовляемых обработкой давлением, увеличивать диапазон деталей по массе и размерам, а также повышать точность размеров полуфабрикатов, получаемых обработкой металлов давлением.

Лекция 6. Обработка метала давлением

Сущность процесса обработки металлов давлением (ОМД) – изменение формы и размеров заготовки под действием внешних сил, вызывающих пластическую деформацию.

При ОМД объем и плотность практически не меняется, а изменяется форма и размеры обрабатываемого металла.

Основные способы ОМД

1. Прокатка – обжатие заготовки между вращающимися валками.

2. Прессование - продавливание заготовки, находящейся в замкнутой форме, через отверстие матрицы, давящим инструментом.

3. Волочение – протягивание заготовки, через сужающую полость матрицы (фильеры).

4. Ковка – изменяет форму и размеры заготовки путём последовательного воздействия инструмента на отдельные участки заготовки.

5. Штамповка – изменение формы и размеров заготовки с помощью специальных инструментов – штампов (для каждой детали – свой штамп, в отличие от ковки).

Объёмная – металл заполняет полость штампа, приобретая её формы и размеры.

Листовая штамповка – получаются плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше остальных размеров.

Влияние ОМД на структуру и свойства металла

Различают холодную и горячую деформацию. Холодная – характеризуются изменением формы зёрен, которые вытягиваются в направлении течения металла. Появляется упрочнение металла «наклёп», т.е. прочность повышается, пластичность - снижается.

Эти изменения механических свойств не необратимы и устраняется термообработкой (отжигом). Возникают новые зёрна с размерами, одинаковыми его всех направлениях. Это явление называется «рекристаллизацией». Температура рекристаллизации приблизительно равна 0,4 температуры плавления. Рекристаллизация протекает с определенной скоростью, поэтому делают выдержку при температуре рекристаллизации.

Горячая деформация – заготовка нагрета до температуры, превышающей температуру рекристаллизации.

В процессе прокатки происходит деформация и одновременно – рекристаллизация. Сопротивление деформации приблизительно в 10 раз меньше, чем при холодной деформации.

Факторы, влияющие на пластичность при ОМД

1.Химсостав. С увеличением содержания С, Mn, Si, S, P и др. пластичность снижается. Только два легирующих элемента - Ni и Mo повышают пластичность.

2.Температура нагрева. С увеличением температуры пластичность возрастает.

3.Скорость и степень деформации. Чем выше деформация и скорость, тем пластичность меньше.

4.Условия трения на контактной поверхности. Сила трения, её величина изменяет напряжённое состояние, следовательно – влияет на пластичность.

5.Напряжённое состояние. 1) Всестороннее равномерное растяжение – деформация отсутствует; 2) Двухстороннее растяжение, одностороннее сжатие - низкая пластичность; 3) Двухстороннее сжатие, одностороннее растяжение – небольшая степень пластичности; 4) Всестороннее неравномерное сжатие – высокая пластичность.

2. Холодная и горячая деформация – отличия?

3. Какие хим. элементы повышают пластичность?

4. Как влияет температура нагрева на пластические свойства?

5. Что такое «возврат» и «отжиг»?

Лекция 7. Прокатка

7.1 Продукция прокатного производства

7.2 Инструмент и оборудование для прокатки

7.3 Технологический процесс производства основных видов проката

Прокатке подвергаются до 90% всей выплавляемой стали. При прокатке металл деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными.

Три основных вида прокатки: продольная, поперечная и поперечно-винтовая.

Продольная: заготовка деформируется между валками, вращающимися в разные стороны и перемещается перпендикулярно к осям валков.

Поперечная: Валки, вращаясь в одном направлении, придают вращение заготовке и деформируют её. Валки могут сближаться, заготовка может подаваться сбоку.

Поперечно-винтовая прокатка: Валки вращаются в одну сторону и их оси расположены под углом друг к другу. За счёт этого заготовка вращается между ними и перемещается вдоль своей оси.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Читайте также: