Влияние размеров зерна на свойства металла

Обновлено: 17.05.2024

Чем мельче зерно ,тем выше прочность ( sв ,s0.2) ,пластичность(d , y ) и вязкость и ниже порог хладноломкости( t ). Уменьшая размер зерна аустенита, можно компенсировать отрицательное влияние других механизмов на порог хладноломкости. Чем мельче зерно , тем выше предел выносливости.Поэтому все методы , вызывающие измельчение зерна аустенита повышают конструктивную прочность стали. Крупное зерно нужно только в трансформаторных сталях , чтобы улучшить их магнитные свойства. При укрупнении зерна до 10-15 мкм трещиностойкость уменьшается , а при дальнейшем росте зерна - возрастает. Это может быть связано с очищением границ зерна аустенита от вредных примесей благодаря большему их расворению в объеме зерна при высокотемпературном нагреве.

Закалка стали

Закалкой стали называется операция термической обработки, заключающаяся в нагреве её по крайней мере выше критической точки Ac1(T.e. до аустенито-ферритного, аустенитного или аустенито-цементитного), выдержке и последующем охлаждении в различных средах с целью получения при комнатной температуре неустойчивых продуктов распада аустенита, а следовательно, повышения твёрдости и прочности.

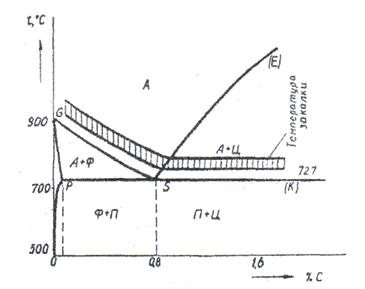

Для углеродистых сталей точка Ас1 соответствует линии на диаграмме «железо-цементит» и составляет 727°С, В связи с тем, что нагрев ниже этой температуры не приводит к изменению исходной отожженной структуры стали, последующее охлаждение с любой скоростью так же не изменяет ни структуры, ни свойств стали. Следовательно такая операция не является закалкой.

В большинстве случаев основная цель закалки - повышение твёрдости и прочности - достигается превращением аустенита в одну из самых прочных структур - мартенсит. Его образование требует быстрого охлаждения с температуры закалки.

Выбор температуры закалки.

В зависимости от температуры нагрева закалка может быть полной и неполной.

В случае, если нагрев производится выше линии GSE диаграммы (точки асз и Аcm), то полученная при этом однофазная структура аустенита при охлаждении со скоростью больше некоторой критической превращается в чистый мартенсит. Такую закалку называют полной.

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1), но ниже линии GSE. При этом в доэвтектоидных сталях образуется структура аустенит + феррит, а в заэвтектоидных - аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (феррит или цементит) сохраняются в структуре без изменений, В результате в доэвтектоидных сталях получается структура мартенсит + феррит, а в заэвтектоидных – мартенсит + цементит.

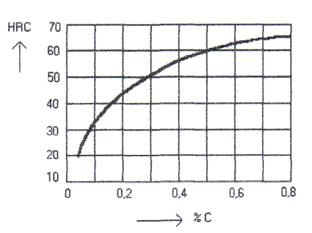

Твёрдость мартенсита, представляющего собой пересыщенный твёрдый раствор углерода в -железе, зависит от содержания в нём углерода (рис 1). В среднеуглеродистых и высокоуглеродистых сталях она составляет 55…65 НRС или 550…680НВ.

Феррит одна из самых мягких и малопрочных фаз в сталях. Его твёрдость не превышает 80. 100 НВ. Цементит же - весьма твёрдая фаза (около 1000 HV или более 700 НВ). Следовательно присутствие избыточного феррита в структуре закалённой стали резко снижает её твёрдость, в то время как цементит способствует получению более высокой твёрдости.

Рис. 1 Зависимость твёрдости мартенсита от содержания углерода в стали.

Таким образом, для доэвтектоидных сталей целесообразно производить полную закалку на чистый мартенсит, а для заэвтектоидных - неполную, которая кроме мартенсита сохраняет в структуре некоторое количество цементита. Для эвтектоидной стали возможна только полная закалка.

Следует иметь в виду, что нагрев стали при закалке до температур, значительно превышающих критические точки Ac3 и Аcm, вообще не желателен, так как может привести к сильному обезуглероживанию и окислению поверхности деталей, укрупнению зерна аустенита и увеличению внутренних напряжений. В итоге после закалки с таких температур твёрдость поверхности оказывается заниженной, наблюдается повышенная деформация детали, получающийся мартенсит имеет грубое строение и обладает повышенной хрупкостью.

Всё это позволяет придти к выводу, что в зависимости от состава стали её нагрев под закалку целесообразно осуществлять до температур, лежащих на 30. 50 0С выше линии GSK (рис 2)

Рис. 2. Оптимальный интервал температур нагрева под закажу углеродистых сталей.

Большая Энциклопедия Нефти и Газа

Величина зерна стали также влияет на сопротивление ползучести и величину предела длительной прочности. Как правило, при температурах не выше 350 С стали с мелкозернистой структурой имеют лучший комплекс механических свойств, чем крупнозернистая сталь того же химического состава. Все легирующие элементы, кроме марганца, способствуют измельчению зерна. При высокой температуре крупнозернистая сталь лучше сопротивляется ползучести и имеет более высокий предел длительной прочности. Причем у каждой стали при данной температуре существует свой оптимальный размер зерна. [1]

Величина зерна стали не оказывает существенного влияния на стандартный комплекс механических свойств, получаемых при испытании на статическое растяжение ( ав, 0о 2, б, ty) и твердость, но с ростом зерна резко снижается ударная вязкость, уменьшается работа распространения трещины и повышается порог хладноломкости. Чем крупнее зерно, тем более сталь склонна к закалочным трещинам и деформациям. Все это следует учитывать при выборе режимов термической обработки. Разнозерни-стость сильно снижает конструктивную прочность, вызывая охруп-чивание в зонах, прилегающих к концентраторам напряжений. [3]

Величина зерна стали не должна быть крупнез 5-го балла для листов 2 - й категор и С-го балла - для 3 - й и 4 - й категорий. [4]

Величина зерна стали не оказывает существенного влияния на стандартный комплекс механических свойств, получаемых при испытании на статическое растяжение ( ав, оо 2, §, ф) и твердость, но с ростом зерна резко снижается ударная вязкость, уменьшается работа распространения трещины и повышается порог хладноломкости. Чем крупнее зерно, тем более сталь склонна к закалочным трещинам и деформациям. Все это следует учитывать при выборе режимов термической обработки. Разнозерни-стость сильно снижает конструктивную прочность, вызывая охруп-чивание в зонах, прилегающих к концентраторам напряжений. [6]

Величина зерна стали влияет на деформацию при закалке, причем у крупнозернистой стали возникают значительно большие остаточные напряжения и деформации, чеЫ у мелкозернистой. [7]

Величина зерна стали не оказывает существенного влияния на стандартный комплекс механических свойств, получаемых при испытании на статическое растяжение ( ст, а0р2, 5, i / и твердость, но с ростом зерна резко снижается ударная вязкость, работа распространения трещины и повышается порог хладноломкости. Чем крупнее зерно, тем более сталь склонна к закалочным трещинам п деформациям. Все это следует учитывать при выборе режимов термической обработки. [8]

Величина зерна стали также влияет на сопротивление ползучести и предел длительной прочности. Как правило, при температурах не выше 350 С стали с мелкозернистой структурой имеют лучший комплекс механических свойств, чем крупнозернистая сталь того же химического состава. Все легирующие элементы, кроме марганца, способствуют измельчению зерна. При высокой температуре крупнозернистая сталь лучше сопротивляется ползучести и имеет более высокий предел длительной прочности. Причем у каждой стали при данной температуре существует свой оптимальный размер зерна. [10]

Величина зерна стали оказывает большое влияние на механические и технологические свойства стали. [11]

Величина зерна стали не должна быть крупнее 5-го балла для листов 2 - й категории и 6-го балла для листов 3 - й и 4 - й категорий. [12]

Величина зерна стали не должна быть крупнез 5-го балла для листов 2 - й категории и 6-го балла - для 3 - й и 4 - й категорий. [13]

Величина зерна стали влияет на деформацию при закалке, причем у крупнозернистой стали возникают значительно большие остаточные напряжения и деформации, чем у мелкозернистой. [14]

Контроль величины зерна стали марок 55С2, 55С2А, 60С2, 60С2А может не производиться при условии соответствия стали требованиям настоящего стандарта. [15]

Форма и размер кристаллических зерен влияют на технологические свойства металла. Ими определяются предел текучести, напряжение течения при разных значениях деформации, предел прочности, твердость, усталостная прочность и другие свойства сплавов. [3]

Под рекристаллизацией понимается изменение формы и размеров кристаллических зерен в поликристаллическом материале. [4]

Степень кристаллизации стекла составляет до 90 - 95 %, размер кристаллических зерен ситаллов обычно менее 1 мкм. Именно тонкозерни-стость закристаллизованного стекла придает ему повышенные механические свойства, хотя она зависит и от фазового состава кристаллов и стеклофазы. Ситаллы можно получать как по керамической технологии ( по порошковому методу), так и по технологии стекла, дополненной кристаллизационными устройствами для дополнительной термообработки, чтобы получить мелкие, равномерно выделяющиеся по всему объему стекломассы кристаллы. В процессе кристаллизации создают условия для распределения в массе стекла множества микроскопических зародышей кристаллизации, которыми служат добавки-катализаторы благородных металлов: Ag, Pt, Au, Pd и др.; оксиды: ТЮг, ZnCh, ZrOi и др.; летучие катализаторы: хлор, фтор, сульфидная сера и др. или мельчайшие капельки других расплавов, не смешивающихся с основным стеклом. [5]

При повышении частоты, когда длина волны хотя и больше размеров кристаллических зерен , но все же становится сравнимой с этими размерами, возникает рассеяние. [6]

Повышение трещиностойкости материалов достигается также технологическими мероприятиями, направленными на уменьшение размера кристаллических зерен путем изменения содержания примесей, которые являются центрами кристаллизации, а также путем регулирования температуры остывания. На рис. 7.8 схематично показана зависимость вязкости разрушения / С1с от размера зерна. [8]

Свойства глиноземистых материалов в основном определяются соотношением кристаллических и аморфных фаз и размерами кристаллических зерен . Мелкозернистые материалы с наибольшим количеством кристаллической фазы обладают наилучшими электромеханическими свойствами. [10]

При применении методов поверхностной пластической деформации в результате наклепа в поверхностных слоях видоизменяются форма и размеры кристаллических зерен , повышается твердость и образуются сжимающие напряжения, способствующие повышению износостойкости и сопротивляемости усталостным разрушениям. Эффективность наклепа таких деталей, как листовые рессоры, повышается при обработке их в напряженном состоянии, совпадающем с тем, которое имеет место при эксплуатации. [11]

На рис. 1 - 25 приведены графики частотной зависимости коэффициента затухания продольной волны в алюминии с размерами кристаллических зерен 0 13 и 0 23 мм. [12]

Минералокерамический микролит корундовый отличается от других видов спеченного корунда тем, что он имеет весьма тонкую микроструктуру и размер кристаллических зерен в нем составляет в среднем от 3 до 1 мк и ниже. Это является большим достоинством микролита корундового; установлено, что более мелкокристаллическая структура микролита обеспечивает более высокие механические свойства. [13]

Минералокерамический корундовый микролит отличается от других видов спеченного корунда тем, что он имеет весьма тонкую микроструктуру - размер кристаллических зерен в нем составляет в среднем от 3 до 1 мк и ниже. [14]

Пленки, полученные при сравнительно высоких температурах подложки ( Гп490 - 510 С), характеризуются крупнозернистой структурой с размером кристаллических зерен около 5 мкм. [15]

Влияние величины зерна на механические свойства стали

Увеличение размера зерна аустенита незначительно влияет на прочностные свойства стали, но сильно снижает ее пластичность, ударную вязкость, усталостную долговечность. С уменьшением же размера зерна, как правило, повышается прочность, пластичность и вязкость. Поэтому лучшими механическими свойствами характеризуются мелкозернистые стали.

Основы термической обработки

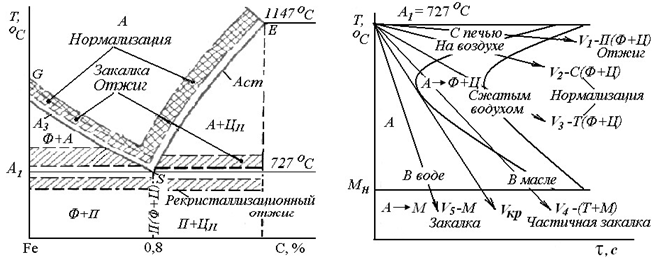

Термическая обработка представляет собой процесс, состоящий из трех основных операций: нагрева, выдержки и охлаждения. Получаемая структура и механические свойства стали обусловливаются теми структурными превращениями, которые происходят при нагреве - в соответствии с диаграммой состояния железо-углерод (рис. 3.4, а) и при охлаждении - в соответствии с диаграммой изотермического распада аустенита (рис. 3.4, б).

А б

Рис. 3.4. Виды термической обработки стали У8 в зависимости от температуры

нагрева (а) и скорости охлаждения (б)

В зависимости от температуры нагрева по отношению к критическим точкам АС1, АС3 и Aсm (табл. 3,1) термическая обработка подразделяется на полную, неполную и низкотемпературную (рис. 3.4, а), а в зависимости от скорости охлаждения – на отжиг, нормализацию и закалку (рис. 3.4, б).

Таблица 3.1. Температуры критических точек некоторых сталей

| Марка стали | 40Х | 45Г2 | У8 | У10 | У12 | 9ХС | ХВГ |

| А1, О С | |||||||

| А3, Aсm, О С | - |

Отжиг

Отжиг - разупрочняющая термическая обработка, состоящая из нагрева до температуры выше фазовых превращений, выдержки и медленного охлаждения (с печью) до заданных температур (например, для стали до 500-600 О С) и далее на воздухе. Отжиг проводят с целью перекристаллизации структуры стали и максимального ее разупрочнения перед пластической деформацией или механической обработкой резанием.

Полный отжигпреимущественно применяется для доэвтектоидныхсталей. Он состоит из нагрева выше температуры А3 на 30-50 О С (см. рис. 3.4, а), выдержки и медленного охлаждения (с печью) до 500-600 О С и далее на воздухе на структуру, состоящую из феррита и перлита (рис. 3.5, а).

Полный отжиг для заэвтектоидных сталей с нагревом выше Аcm не применяется, так как он приводит к образованию карбидной сетки, которая сильно повышает хрупкость стали (см. рис. 2.4, в).

Неполный отжиг преимущественно применяется для заэвтектоидных сталей. Он состоит из нагрева выше температуры A1, но ниже Асm и приводит к образованию структуры зернистого перлита (см. рис. 2.4, г). Охлаждение должно быть медленным, чтобы обеспечить сфероидизацию и коагуляцию образовавшихся карбидов при охлаждении до 650-620 О С. Структура зернистого перлита характеризуется низкой твердостью, высокой пластичностью и вязкостью.

Рис. 3.5. Микроструктура (феррит и перлит) стали 40 после полного отжига (а) и нормализации (б)

Нормализация

Нормализация - термическая обработка, состоящая из нагрева выше температур АС3 или Асm на 30-50 О С (см. рис. 3.4, а), выдержки и охлаждения на воздухе. Нормализацию проводят с целью устранения крупнозернистой структуры стали, полученной после литья или горячей деформации.

По сравнению с отжигом при нормализации доэвтектоидной стали образуется более дисперсная (измельченная) феррито-перлитная структура (рис. 3.5, б), характеризующаяся несколько более высокой прочностью и твердостью. Для заэвтектоидных сталей нормализация применяется с целью устранения цементитной сетки.

Рекристаллизационный отжиг(см. рис. 3.4, а)для снятия наклепа (деформационного упрочнения) после холодной пластической деформации. Для низкоуглеродистых сталей, чаще подвергаемых холодной деформации (листовой штамповке, волочению), рекристаллизационный отжиг проводится при температурах 680–700 О С с последующим охлаждением на воздухе. При отжиге стали происходит рекристаллизация феррита, а также протекают процессы коагуляции и сфероидизации цементита.

Закалка

Закалка – упрочняющая термическая обработка стали, состоящая из нагрева выше температур фазового превращения на 30-50 О С, выдержки и охлаждения со скоростью выше критической VКР (см. рис. 3.4, б) с целью получения мартенситной структуры. Закалку углеродистых сталей обычно проводят в воде, а легированных – в масле.

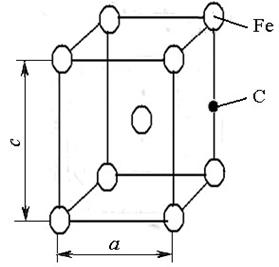

Мартенсит, образующийся после закалки стали, представляет собой упорядоченный пересыщенный твердый раствор углерода в α-Fe с объемноцентрированной тетрагональной (ОЦТ) решеткой (рис. 3.6).

Рис. 3.6. Кристаллическая ячейка мартенсита – ОЦТ

(тетрагональность с/а>1)

В процессе превращения кристаллическая решетка мартенсита когерентно сопряжена с кристаллической решеткой аустенита по определенным кристаллографическим плоскостям. При этом вследствие разности объемов аустенита и мартенсита возникают значительные напряжения, вызывающие повышение плотности дислокаций до 10 11 10 12 см -2 с появлением многочисленных субграниц, двойников, дислокационных сплетений, в совокупности обусловливающих высокую твердость и хрупкость мартенсита.

В кристаллах мартенсита атомы углерода преимущественно располагаются вдоль оси [001], вызывая тетрагональность (с/а1), которая служит структурным признаком мартенсита: есть тетрагональность – есть мартенсит, нет тетрагональности – есть феррит.

Мартенситная диаграмма

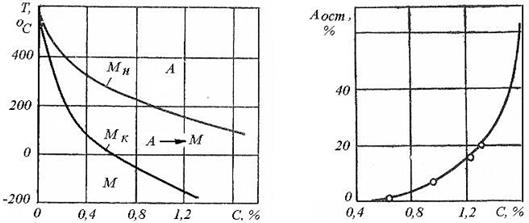

Мартенситное превращение (см. рис.3.4, б) происходит при скорости охлаждения стали больше критической (V ≥ VКР) в температурном интервале МН-МК (рис.3.7), когда ГЦК решетка аустенита по бездиффузионному (сдвиговому) механизму превращается ОЦТ решетку мартенсита без изменения концентрации углерода и легирующих элементов.

а б

Рис. 3.7. Диаграмма мартенситного превращения (а) и влияниие концентарации углерода на количество остаточного аустенита (б)

Из рис. 3.7,а видно, что с увеличением содержания углерода температуры начала МН и окончания МК мартенситного превращения понижаются, и при содержании углерода C > 0,6% температура МК лежит в области отрицательных температур. Поэтому после закалки в структуре таких сталей содержатся остаточный аустенит (АОСТ), количество которого увеличивается (рис. 3.7,б) с повышением содержания углерода и легирующих элементов в стали.

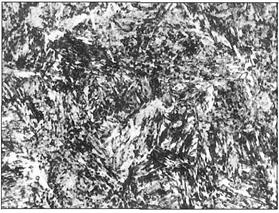

Мартенситное превращение происходит в условиях непрерывного охлаждения стали: если охлаждение остановить, то мартенситное превращение прекратится. Кристаллы мартенсита имеют форму реек, видимых под микроскопом в виде игл (рис.3.8, а).

а - мартенсит б - м артенсит и феррит

Рис. 3.8. Микроструктура доэвтектоидной стали после полной (а)

и неполной (б) закалки. х500

Закалка подразделяется на полную, с нагревом выше А3 или Асm, и неполную, с нагревом в интервале А1-Асm.

Доэвтектоидные стали преимущественно подвергают полной закалке на структуру мартенсита (рис.3.8, а). Неполная закалка для этих сталей с нагревом в интервале А1-А3 не применяется, так как приводит к образованию структуры, состоящей из мартенсита с включениями феррита-мягкой структурной составляющей, снижающей твердость и износостойкость изделия (рис.3.8, б).

Заэвтектоидные стали подвергают только неполной закалке на структуру матренсит+зернистый цементит+ Аост.

Преимущества неполной закалки заэвтектоидной стали:

-наличие в структуре глобулярного цементита обеспечивает высокую твердость, прочность и достаточно высокую пластичность;

-меньшее количество остаточного аустенита, которого в стали содержится после неполной закалки 5-7 %, а после полной – 10-15 %;

-уменьшение окисления и обезуглероживания поверхности изделия; -снижение уровня закалочных напряжений; -экономия энергии.

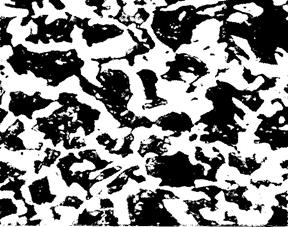

Частичная закалка происходит при скорости охлаждения, меньшей критической, то есть в случае пересечения кривой охлаждения только первой ветви С-образной кривой (см. рис.3.4, б). Полученная структура троостомартенситная (рис.3.9), которая приводит к некоторому снижению твердости.

Кристаллизация металлов и сплавов. Факторы, влияющие на величину и форму зерна.

Металл представляет собой вещество, состоящее из положительных ионов, вокруг которых по орбитам вращаются электроны. На последнем уровне число электронов невелико. Эти электроны имеют возможность «свободно» перемещаться по всему объѐму металлической кристаллической решетки, связывая как нейтральные атомы, так и положительно заряженные ионы. Наиболее распространены три вида кристаллических решеток металлов.

1.Объемно - центрированная кубическая (ОЦК), атомы располагаются в вершинах куба и в его центре (Na, K, Cr, V, W, Tiβ, ) 2.Гранецентрированная кубическая (ГЦК), атомы располагаются в вершинах куба и по центру каждой из 6 граней (Ag, Au, Pt, Cu, Al, Ni, ) 3.Гексагональная, в основании которой лежит шестиугольник: Простая – атомы располагаются в вершинах ячейки и по центру 2 оснований (углерод в виде графита); Плотноупакованная (ГПУ) – имеется 3 дополнительных атома в средней плоскости (цинк, магний, бериллий).

Отличительной особенностью кристаллических тел является то, что составляющие их атомы расположены в строго определенном порядке и образуют так называемую пространственную кристаллическую решетку.

Тела, в которых атомы расположены хаотически, т. е. в беспорядке, называются аморфными. К ним относятся: клей, пластмассы, стекло и др. От расположения атомов в кристаллической решетке зависят свойства металла.

В кубической объемноцентрированной решетке расположено девять атомов. Такую решетку имеют хром, вольфрам, молибден, ванадий и железо при температуре до 910° С.

В кубической гранецентрированной решетке расположено 14 атомов. Такую решетку имеют: медь, свинец, алюминий, золото, никель и железо при температуре 910—1400° С. В гексагональной плотноупакованной решетке расположено 17 атомов. Такую решетку имеют: магний, цинк, кадмий и другие металлы.

Расстояние между атомами в кристаллической решетке может быть различным по разным направлениям. Поэтому и свойства кристалла по разным направлениям не одинаковы. Такое явление называется анизотропией. Все металлы — тела кристаллические, поэтому они являются телами анизотропными. Тела, у которых свойства во всех направлениях одинаковые, называются изотропными.

Кусок металла, состоящий из множества кристаллов, обладает в среднем свойствами, одинаковыми во всех направлениях, поэтому он называется квазиизотропным (мнимая изотропность).

Анизотропность имеет большое практическое значение. Например, путем ковки, штамповки, прокатки в деталях получают правильную ориентацию кристаллов, в результате чего вдоль и поперек детали достигаются различные механические свойства. С помощью холодной прокатки добиваются высоких магнитных и электрических свойств в определенном направлении детали.

Кристаллизация металлов и сплавов. Факторы, влияющие на величину и форму зерна.

Кристаллизация – это переход вещества из жидкого состояния в твердое кристаллическое; заключается в образовании кристаллических зародышей и их росте при достижении расплавом определенной температуры. Процесс кристаллизации сопровождается выделением скрытой теплоты кристаллизации, и поэтому в процессе охлаждения в начале кристаллизации скорость охлаждения уменьшается. Кристаллизация металлов идет при постоянной температуре. Жидкий металл при охлаждении не испытывает качественных изменений: кривая охлаждения идет плавно. При достижении теоретической температуры кристаллизации на кривые охлаждения появляется горизонтальная площадка, так как отвод тепла компенсируется выделяющейся при кристаллизации скрытой теплотой кристаллизации. Когда закончится процесс кристаллизации, кривая охлаждения снижается опять плавно. В жидком металле происходит непрерывное движение атомов. С понижением температуры движения атомов замедляются. Они начинают сближаться, группироваться, образуя зародыши или центры кристаллизации. Процесс образования этих зародышей идет непрерывно, но наряду с ним происходит и процесс роста образовавшихся кристаллов. При небольшом переохлаждении образуется малое количество крупных кристаллов, при большом — образуется значительное количество мелких кристаллов. Это находит место в практике литейного производства: при литье тонкостенных деталей получается мелкозернистая структура, а при литье деталей с толстыми стенками — крупнозернистая. Кристаллизация сплавов при снижающейся, характер изменения которой (во времени) определяется диаграммой фазового состояния. Процесс кристаллизации сплавов отличается от процесса кристаллизации чистых металлов: у большинства сплавов на кривой охлаждения имеется две горизонтальные площадки, т.е. процесс кристаллизации происходит в интервале температур T1 — T2, где T1 — температура начала кристаллизации и T2—температура конца кристаллизации. Интервал температур с температуры начала до температуры конца кристаллизации называется температурным интервалом кристаллизации. В этом интервале сплав состоит из смеси жидкой и твердой (или твердых) фаз.

Факторы, влияющие на величину зерна. Большинство металлов кристаллизуется с переохлаждением, причем степень переохлаждения у разных металлов различна. Важнейшим фактором, влияющим на величину зерна при кристаллизации, является степень переохлаждения. Степень переохлаждения определяет число центров кристаллизации и скорость роста кристаллов. От числа центров и скорости роста кристаллов зависит величина зерна. При большом числе центров и незначительной скорости роста зерна будут мельче, при малом числе центров и большой скорости роста — крупнее. Если степень переохлаждения невелика, то число центров получается небольшое, а скорость роста кристаллов велика. Поэтому при медленном охлаждении получаются крупные зерна. При большой степени переохлаждения образуется большое число центров, а скорость роста невелика. Следовательно, при быстром охлаждении зерна будут мельче.

На величину зерна влияют также следующие факторы.

1. Высокая температура вызывает рост зерна. Этим объясняется «перегорание» электрических ламп: под действием высокой температуры происходит рост зерен и ослабление связи между ними, что приводит к обрыву нити.

2. Отсутствие внутренних препятствий способствует росту зерен. Если в расплавленный металл ввести мельчайшие частицы, называемые модификаторами, то они, являясь добавочными центрами кристаллизации, будут способствовать получению мелкого зерна и препятствовать росту зерен. Поэтому в стали, выплавленной с добавкой алюминия, не происходит роста зерна до температуры 950°, а введение в расплавленный вольфрам мельчайших частиц окиси тория предохраняет электролампы от «перегорания».

3. Разрушение зерна, например при ковке и штамповке, происходит из-за разрушения оболочки, препятствующей росту зерна. Поэтому для предотвращения роста зерна применяют после ковки и штамповки термическую обработку — например отжиг.

Читайте также: