Вмятина на металле определение

Обновлено: 14.05.2024

Какие вмятины ремонтируются без покраски?

Технология беспокрасочного удаления подходит практически к любым вмятинам, на поверхности которых не нарушен слой лакокрасочного покрытия.

– Если удар или любое другое воздействие на металл привело к растрескиванию ЛКП, то, сами понимаете, после выравнивания трещина останется, – поясняет специалист СТО.

Также нередко бывает так, что при воздействии на кузов с образованием вмятины металл растягивается: фактически увеличивается площадь его поверхности в области вмятины. При ремонте по беспокрасочной технологии невозможно скомпенсировать или устранить появившуюся лишнюю площадь металла. Для ремонта таких вмятин приходится прибегать к методам кузовного ремонта, которые в любом случае заканчиваются окраской.

Кроме того существуют нюансы ремонта вмятин, которые образовались на перекрашенной поверхности кузова. В особенности если под новым незаводским слоем краски есть шпатлевка. Дело в том, что при воздействии на металл с целью удалить вмятину, неродной слой краски или шпатлевка может треснуть или отвалиться.

– В этом случае мы предупреждаем клиента о том, что, вероятно, краска или шпатлевка треснут. Тогда по согласованию с клиентом ремонтируем под окраску, максимально выравнивая металл, чтобы потом не пришлось выравнивать его еще более толстым слоем шпатлевки, – поясняет специалист. – В практике были случаи, что 300-микронная шпатлевка отрывалась, а бывало и так, что и 500-микронный слой держался. Все зависит от качества нанесенного слоя и эластичности шпатлевки.

Ремонтопригодность той или иной вмятины можно определить при визите на СТО «Нет вмятин» или же по фото, которое можно прислать специалистам на email. Более точный вердикт, конечно, выносится на месте. При этом мастер осматривает вмятину на очищенном от грязи кузове, при естественном свете или в свете специальной лампы. Также специалисты СТО «Нет вмятин» проводят замер толщины лакокрасочного слоя толщинометром, чтобы предупредить клиента обо всех нюансах ремонта и отметить для себя особенности ремонтируемой поверхности.

– Ремонту поддаются многие вмятины на любых частях кузова: дверях, капотах, крышах, порогах, а также на кантах, отформованных ребрах и на стойках крыши. Ремонтируются вмятины на стальных деталях, и на алюминиевых. Однако правка алюминия – более трудоемкая работа, – объясняет специалист.

Ремонт вмятин на алюминиевых деталях (на капоте, например), да еще и на кантах, тоже возможен, но займет больше времени.

Для удаления вмятин очень важно хорошо рассмотреть ее саму и работу применяемого инструмента. Для этого устанавливается специальная лампа, освещающая рабочую область. В редких случаях, когда ремонтируемая поверхность слишком матовая или была предварительно очищена до стали, не видно бликов и отражений, по которым можно рассмотреть вмятину и работу инструмента. И это сильно затрудняет работу по беспокрасочному удалению вмятины.

При удалении вмятин важно рассмотреть поверхность со всех сторон и ракурсов. Тут не обойтись без специальной подсветки. На фотоы вы видите одну и ту же вмятину, освещенную специальной лампой и рассмотренной с разных ракурсов.

Сколько времени занимает ремонт вмятины?

Если специалист ответил клиенту «Да» и готов приступить к выправлению вмятины, то работа займет минимум час. Максимальное время зависит и от размера вмятины, и от их количества. Легче всего ремонтируются градовые вмятины: обычно их не сопровождают вздутия и бугры на поверхности металла.

Если повреждение сложное, крупное (более 10 см по одной из сторон) и его удаление займет более часа, то при возможности деталь кузова снимают. Вмятины на дверях и капотах удобнее ремонтировать тогда, когда эта деталь лежит на столе. Тогда к ней можно подобраться с разных сторон, под разными углами. Кроме того, саму вмятину гораздо удобнее рассматривать и легче контролировать воздействие инструментом на металл.

Какой инструмент используется для беспокрасочного удаления вмятин?

Существует как минимум три технологии удаления вмятин без покраски и все они применяются на СТО «Нет вмятин». Первая, изобретенная в Германии (на заводе «Mercedes-Benz») это выправление вмятин специальными крючками.

Для качественного ремонта применяются оригинальные крючки от немецких и американских производителей.

– Этот крючок стоил около 180 у.е. (сейчас он дешевле), этот – 250 у.е. – рассказывает специалист, демонстрируя инструменты, применяемые для удаления вмятин. – Крючки специальные, изготовленные немецкой компанией Nussle. Они сделаны вручную из дамасской стали, поэтому они такие жесткие и прочные.

Интересно, что одинаковых крючков Nussle не бывает. Из-за ручного изготовления всегда немного отличается длина и угол изгиба.

Крючки применяются не для дергания, а для давления на вмятину изнутри. Крючки работают и как рычаг, и работают на скручивание. Есть несколько видов крючков, отличающихся по длине и по профилю. Например, есть крючки с плоскими прутьями – такими удобно подбираться ко вмятине между усилителем кузова и листом его облицовочной панели. Также есть специальные крючки, у которых регулируется положение рукоятки относительно прута. Ручка фиксируется в любом из 16 положений, благодаря чему удобно производить нажим на вмятину, которая образовалась, например, на поверхности двери.

С помощью крючка можно подобраться ко вмятине изнутри и постепенно ее удалять (выравнивать), надавливая на металл кончиком крючка.

Для ремонта несложных вмятин на двери обычно можно обойтись без ее демонтажа и снятия обшивки. Но в этом случае в обязательном порядке прибегают к защите стекла: его проклеивают малярной лентой и устанавливают защитный пластиковый экран. Если вмятина на двери сложная, то для качественного результата специалисты СТО «Нет вмятин» снимают дверь и снимают ее обшивку (дверную карту), чтобы иметь возможность удобно подобраться ко вмятине изнутри.

Несложные вмятины на дверях можно удалять без предварительного демонтажа самой двери и ее обшивки. Однако специалисты прибегают к мерам, направленным на защиту стекла от царапин, которые могут появиться при использовании крючка.

Крючками можно выровнять вмятины на бамперах. Тут процесс точно такой же: нужно воздействовать на вмятину изнутри. Но для придания пластику эластичности его в процессе выравнивания нагревают промышленным феном.

Специальный крючок для удаления вмятин, появившихся над усилителями кузовных элементов.

Ремонт грибками

Часто вмятины образуются на таких специфических поверхностях как стойки крыши, особенно по краям лобового стекла, и пороги. К вмятинам на этих частях едва ли возможно подобраться крючками. Тогда на помощь приходят «грибки» или «пистоны».

Суть технологии беспокрасочного удаления вмятин грибками заключается в том, что этот грибок приклеивается к поверхности вмятины, далее к нему подцепляется обратный молоток и происходит «выстукивание» вмятины. Клей, которым пользуются для фиксации грибка, затем снимается спиртовым растворителем и никаких следов на лакокрасочном покрытии не остается. Здесь снова стоит упомянуть о том, что такой ремонт едва ли применим к шпатлеванным поверхностям.

Грибки", или пистоны, временно приклеиваются к выравниваемой поверхности. Вмятина вытягивается "постукиваниями" обратным молотком.

– В любом случае вытягивание вмятин грибками – это довольно грубая работа, она далеко не всегда приводит к идеальному результату, – поясняет специалист СТО «Нет вмятин». – Иногда по возможности приходится доводить поверхность крючками. Грибки очень хороши для удаления градовых вмятин.

Блендинг

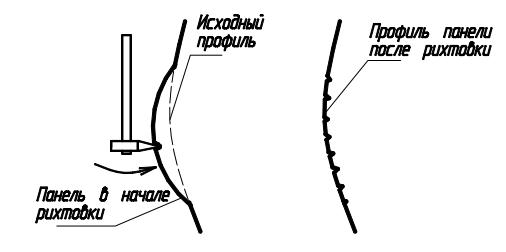

Часто вмятины, образующиеся на выпуклых поверхностях кузова, например, таких как передний край капота, бывают окружены буграми: своеобразными вздутиями, где металл поднялся и выгнулся при образовании вмятины. В этом случае необходимо прибегать к так называемому блендингу: осаживанию бугров, которое приводит и к удалению вмятины. При необходимости блендинг можно комбинировать с ремонтом крючками.

Осаживание выполняется специальными кернами из фторопласта: кончик керна приставляется к выпуклости, затем по керну наносится удар специальной палочкой – стемером. Такими постукиваниями бугры сгоняются ко вмятине.

Также важен опыт и квалификация. Нужно правильно рассмотреть вмятину, понять ее особенности и знать, с чего начать «подъем» металла. Человеку неопытному сразу хочется «отщелкнуть» вмятину одним нажатием. Опытный специалист начинает прощупывать крючком металл и вмятину, будто массируя ее. И удаляет ее постепенно. Тут важен опыт.

Для правильного и качественного удаления вмятин нужно иметь и правильный инструмент, и опыт.

Базовые сведения и принципы технологии безпокрасочного удаления вмятин

PDR технология (Paintless dent repair / paintless dent removal) – беспокрасочный ремонт вмятины/беспокрасочное удаление вмятины, представляет собой метод выправления незначительных вмятин с кузова автомобиля. По-немецки эта технология называется DOL — (Dellen Entfernung ohne Lackierung). При помощи PDR может быть отремонтировано множество разновидностей повреждений, при условии, что краска не повреждена. PDR может применяться как на стальных, так и на алюминиевых панелях кузова. Самое часто устраняемое повреждение при PDR – это вмятины от града, дверные вмятины, мелкие складки на металле, обширные вмятины и повреждённые рёбра жёсткости на панелях кузова. Американские профессионалы безпокрасочного ремонта повреждений иногда называют эту технологию PCR (Paintless Collision Repair — безпокрасочный ремонт аварийных повреждений), так как речь иногда идёт не о простых вмятинах и приходится без покраски выправлять достаточно сложные повреждения, которые, на первый взгляд, невозможно отремонтировать без перекрашивания детали.

Этот метод может использоваться и при выправлении панелей кузова перед покраской, минимизируя применение шпаклёвки. Иногда может быть достаточно слоя грунта для окончательного выравнивания.

Преимущества технологии беспокрасочного ремонта вмятин:

- Не требуется шпаклевания и перекраса

- Не стоит так дорого, как традиционный кузовной ремонт

- В большинстве случаев, повреждение может быть быстро отремонтировано

- Нет риска несовпадения цвета ремонтируемой детали, так как краска остаётся оригинальной

- Ремонт может осуществляться в обычных условиях

Принципы PDR

Для применения технологии PDR металл должен быть не растянут и лакокрасочное покрытие должно быть не повреждённым. Однако есть техники, позволяющие решить проблему даже некоторой растянутости металла.

Большинство автомобилей 1990‑х годов изготовления и более современные имеют эластичную краску, которая не трескается при многих деформациях металла.

Желательно, чтобы время, от возникновения вмятины до её выправления, было минимальным. Старые вмятины выдавливаются труднее. Это связано с характеристикой механической памяти металла.

Отштампованный металл имеет механическую память (особенно выпуклые места), а напряжения, созданные внутри и вокруг вмятины мешают его возврату в первоначальное состояние. Можете прочитать статью о выравнивании кузова, там описана теория упругой и пластической деформации металла. Задача специалиста — убирать напряжения и помогать металлу выправляться. Визуальный контроль помогает определить место нажатия или простукивания.

PDR использует серию несильных нажатий с обратной стороны повреждения, чтобы вернуть первоначальную форму. Не все повреждения можно убрать полностью, но опытный специалист может сделать даже достаточно сложные повреждения незаметными.

При ремонте по технологии PDR :

- ремонтируемая панель должна быть жёстко закреплена

- должно быть настроено освещение и отражающая панель

- должен быть доступ к обратной стороне повреждения

- должна быть точка опоры инструмента

- важно все действия производить постепенно и аккуратно

Нужно пробовать выдавливать вмятину в нескольких местах. Если плохо выправляется в одном месте, то нужно сменить зону нажима. Главное, чтобы не оставалось следов от передавливания. Контролировать процесс помогает отражение полос от отражающей панели.

При удалении вмятины PDR-инструментом, металл вокруг её краёв медленно массируется и происходит медленное постепенное возвращение металла в его первоначальное состояние. При воздействии с краёв, вмятина становится меньше и постепенно исчезает.

Освещение

Одним из самых важных аспектов при удалении вмятины методом PDR является освещение. Существует множество различных типов ламп и отражающих панелей. Влияют правильное расположение и яркость и даже цвет освещения (см. статью “руководство по освещению pdr”).

Задача визуального контроля – наблюдая за процессом, полностью выправить вмятину, чтобы её не было видно под любыми углами.

Освещение и отражающие панели показывают структуру вмятины, позволяя мастеру хорошо видеть углублённые места и возвышенности, а также движение металла при надавливании кончиком инструмента на панель. Визуальный контроль позволяет более точно воздействовать на вмятину.

Для освещения желательно использовать большую лампу, особенно, если повреждение обширное. Для освещения используются флуоресцентные или светодиодные лампы, а также отражающие панели, для лучшего контроля над деформированным металлом в процессе ремонта. Важна каждая мельчайшая деталь.

Бывают, также, отражающие панели со встроенным освещением.

Пример визуализации неровностей при помощи отражающей панели

Можно, также, работать при солнечном освещении, используя дополнительно отражающую панель.

Поднимая свет выше, или отодвигая дальше, Вы можете лучше увидеть структуру вмятины.

В процессе правки более сложного повреждения, при необходимости, освещение можно настраивать несколько раз, чтобы было удобно визуально контролировать процесс выправления.

Некоторые мастера дорабатывают лампы, чтобы учесть свои предпочтения. К примеру, тёмный свет или отражатели разных цветов могут улучшить видимость при ремонте автомобилей светлых оттенков. Некоторые мастера даже надевают солнечные очки при выправлении вмятины на белых машинах. Так им лучше видно конфигурацию вмятины.

Нужно установить отражающий экран под нужным углом (обычно 90 градусов к поверхности), чтобы полосы от него отражались в зоне ремонта.

Мастер находится сбоку и смотрит на отражение полос от отражающего экрана в зоне повреждения.

Инструменты PDR

Инструмент с нужным кончиком выбирается в зависимости от конфигурации вмятины и панели. Для начальной практики нужно применять острую насадку. Так будет легче определить место расположение кончика инструмента на обратной стороне панели.

Инструменты отличаются размером, конфигурацией изгиба, толщиной и формой наконечника. Бывают инструменты со сменными наконечниками. Инструмент с острым кончиком предназначен для точечного воздействия. Им удобно поднимать маленькие ямки, особенно на завершающей стадии ремонта. Инструмент с круглым кончиком воздействует на более обширные области и наиболее часто используется. То есть, чем больше наконечник, тем на большую зону он воздействует. Изгиб инструмента влияет на силу создаваемого давления.

Для более удобного и быстрого доступа можно использовать разные инструменты, разных размеров и форм. Как правило, у опытного мастера всегда есть наиболее любимые инструменты, которые он часто использует в работе. Понимание, какой инструмент для какой панели и вмятины выбрать, приходит с опытом. Инструмент PDR требует упора при работе, нужно учитывать конфигурацию панели для обеспечения упора и выбирать нужные места доступа.

Пробойники с разными кончиками для осаживания возвышенностей металла

Новичкам не следует акцентировать внимание на покупке и изучении множетсва инструментов. Нужно научиться владеть базовым набором и, при необходимости, докупать новые.

Иногда, при необходимости, можно изготовить инструмент нужной конфигурации или доработать имеющийся.

Нужно уметь помещать инструмент внутрь панели, чтобы добраться до обратной стороны вмятины и расположить кончик инструмента в нужном месте, не видя обратной стороны.

Специальным пробойником убираются наколы (выступы) и ослабляются края вмятины.

Пробойники должны иметь разные наконечники, для простукивания разных возвышенностей. Фторопластовые пробойники способны скользить по поверхности, не повреждая ЛКП.

Для клеевой системы существуют разные «грибки», которые применяются в разных местах. Какими-то лучше вытягивать центр вмятины, другими края и рёбра жёсткости.

Стенд (стол) для работы со снятыми элементами

Стенд представляет собой простую конструкцию и может быть изготовлен самостоятельно. Его можно изготовить как из металла, так и из дерева. Опорные места стенда, которые будут контактировать с панелью, должны быть покрыты резиной, чтобы ремонтируемые детали не царапались. Капот или другую панель на стенде нужно закрепить.

Стенд для капота или других панелей особенно удобен на начальном этапе обучения, чтобы научиться определять расположение кончика применяемого PDR-инструмента. В любой момент можно заглянуть под ремонтируемую панель и сориентироваться.

Преимущество работы с панелью на стенде в том, что так легче настроить освещение и улучшается визуальный контроль.

Обучение PDR

Будущему специалисту PDR-технологии желательно не иметь серьёзных проблем со зрением. Всё опирается на зрительный контроль над происходящим процессом. Один из самых важных аспектов при изучении PDR – это умение «читать свет», уметь определять границы вмятины. Это ключ к контролю над выправлением вмятин. Важно научиться интерпретировать, что отражается в лакокрасочном покрытии. По началу это непросто делать. Игнорирывание мельчайших деталей в отражении отразится на результате ремонта. Далее нужно развить мышечно-зрительную координацию с хорошей моторикой. Нужно учитывать каждый миллиметр изменений в отражении при правке вмятины.

Нужно научиться применять разный инструмент, соответствующий обстоятельствам ремонта.

Процесс обучения PDR-технологии требует терпения, внимательности к деталям и не прощает спешки. PDR-технология понравится перфекцианистам, которые готовы доводить всё до идеала, не бросая дело на половине.

Важным моментом обучения является общение с профессионалом PDR и наблюдение за его работой. Важно получить хорошую правильную базу, что делается под руководством хорошего специалиста. Если изначальная база знаний и навыков не правильная, то, много практикуясь, новичок будет получать неправильные навыки.

При обучении нужно сосредоточиться на понимании процесса и не торопиться, скорость придёт с опытом.

Один из навыков, необходимых для выправления вмятины при помощи технологии PDR – это умение добраться до повреждения с обратной стороны.

Первое чему нужно научиться при изучении безпокрасочному удалению вмятин – это постоянно понимать, где находится кончик PDR-инструмента. Нужно постараться приблизить кончик инструмента к вмятине и немного надавить кончиком на металл. Так будет понятно, где находится кончик в текущий момент. Для более точного приближения к центру вмятины, нужно, продолжая надавливать кончиком на панель с обратной стороны, двигать инструмент к месту, где расположена вмятина. Таким образом, кончик как бы скользит к нужному месту и это визуально отражается на отражении лакокрасочного покрытия. Этот приём поможет на начальном этапе обучения, когда нет опыта точно располагать кончик инструмента. Следующее, что нужно уметь – определить зоны, куда нужно надавливать кончиком инструмента и определить оптимальный метод надавливания. Нужно также научиться осаживать возвышенности металла до уровня общей плоскости. Нужно рассчитывать порядок действий в зависимости от характеристик и местоположения повреждения. В работе над повреждением необходимо разделять выправление вмятины на этапы.

Каждая отдельная вмятина требует индивидуального подхода.

Как было написано выше, наиболее удобный метод обучения – положить ненужный капот на стенд для ремонтируемых панелей и пробовать передвигать кончик PDR-инструмента и надавливать на металл, наблюдая за процессом с обеих сторон. Можно сделать плавную вмятину на капоте тупым предметом и тренироваться её выправлять.

При работе по технологии PDR используются группы мышц, которые в повседневной жизни редко задействованы. Требуется координация движения рук и зрения. PDR для успешного понимания процесса требует множества самостоятельных проб и ошибок. Тренируясь на ненужных панелях кузова, нужно пробовать надавливать и осаживать металл с разным усилием, чтобы понять «поведение» металла.

Хорошим подспорьем для новичка PDR-технологии являются знания устройства кузова, а также понимание характеристик листового металла автомобилей.

PDR требует длительного освоения. Процесс обучения продолжается во время практики, так как все повреждения требуют индивидуального подхода.

Ещё раз следует отметить, что терпение является важной составляющей обучения и успешного применения PDR-технологии.

В обучении и практике нужно продвигаться медленно, не делать лишних усилий при работе с металлом панелей кузова. Новички пытаются имитировать движения жестянщиков и передавливают или перестукивают металл, что абсолютно неправильно и ведёт к посредственному результату. Нужно все действия делать постепенно, делая множество лёгких повторений. Не нужно стараться выправить вмятину или её часть за один раз.

На начальном этапе обучения достаточно сложно полностью завершить выправление, когда основная часть вмятины выправлена. Небольшое углубление может быть заметно, только при использовании «отражающего экрана», по неровности полосы, отражающейся на лакокрасочном покрытии в месте повреждения.

Доступ к обратной стороне панели

Для доступа к обратной стороне вмятины может потребоваться снять некоторые детали автомобиля, к примеру, задние стоп-сигналы, детали интерьера.

Иногда необходимо просверлить отверстие с боку панели, для доступа к нужному месту обратной стороны. Отверстие желательно делать как можно меньшего размера и в местах, где его будет не видно или оно будет нормально смотреться, закрытое заглушкой, как технологическое отверстие. К примеру, просверлив отверстие под уплотнительной резинкой двери, его не будет видно.

Иногда, когда другого варианта нет, необходимо просверлить отверстие с боку панели для доступа к обратной стороне вмятины. Такой вариант могут применять и для быстрого устранения вмятины, чтобы не делать лишних разборок. Отверстие потом закрывают специальной заглушкой.

С появлением новых разнообразных инструментов и приспособлений сверление отверстий, в большинстве случаев, можно избежать.

Дефекты металлический изделий

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c - d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Тонколистовой металл с защитно-декоративным полимерным покрытием на основе ПВДФ, полиэстера или других материалов обладает целым рядом эксплуатационных преимуществ. Но наряду с очевидными достоинствами у этого материала есть одна неприятная особенность — из-за малой толщины металл подвержен появлению вмятин. Вмятины на металле не только ухудшают его внешний вид, но и становятся причиной постепенного отслоения защитного покрытия от стальной основы — потому нужно избегать их появления, а при обнаружении исправлять как можно быстрее.

Причины появления вмятин

Вмятины на металлических изделиях — деталях заборов или оград, потолочных панелях, фасадных кассетах и т.д. — появляются при различных воздействиях:

- Самая распространенная причина — ударное точечное воздействие. При этом металл деформируется в месте приложения силы, и после исчезновения воздействия не выравнивается обратно. Ударные вмятины образуются при попытках несанкционированного проникновения, воздействии града (особенно крупного), при неаккуратной эксплуатации или монтаже металлических деталей.

- Вторая по распространенности причина появления вмятин — деформация при изгибе. Эта проблема характерна для длинномерных деталей — реек или ламелей. При неправильной транспортировке, складировании или монтаже нагрузка на края детали без фиксации центральной части приводит к появлению вмятины.

- Наконец, вмятины возникают при весовых нагрузках, которые не компенсируются ребрами жёсткости. Основная причина — нарушение правил складирования или монтажа: при соблюдении всех стандартов детали не должны сминаться, но это справедливо только для достаточно качественных изделий.

Виды повреждений

Вмятины на металле бывают разными. Автомобилисты это хорошо знают, а вот владельцам заборов из металла или зданий с металлической отделкой — внутренней или наружной — стоит более подробно разобраться в отличиях таких повреждений:

- Небольшие вмятины, которые сопровождаются только деформацией металлической основы, наименее опасны. До определенного момента их можно даже игнорировать, но желательно их все же выровнять — иначе со временем в повреждённом месте начнется отслоение защитно-декоративного покрытия.

- Для более крупных вмятин характерна не только деформация металла, но и его растяжение. Поведение детали в этом случае сложнее для прогнозирования и зависит в первую очередь от степени растяжения металла. При незначительной линейной деформации вероятность отслоения защитного покрытия будет невелика, при сильном растяжении — почти со 100% вероятностью образуются области слабого контакта ЛКП с металлом.

- Наиболее опасны вмятины с острыми краями и видимыми повреждениями защитно-декоративного полимерного покрытия до основания (сминание + ударная нагрузка). Повреждение полимерного слоя почти сразу приводит к началу коррозионных процессов, а на острых краях вмятины образуются изломы, которые значительно снижают прочность металла даже после выравнивания.

Исправление вмятин с сохранением краски

Технология восстановления вмятины на металле зависит от толщины основания, сохранности полимерного покрытия и характера самого повреждения. Могут использоваться такие методики:

- Также на тонколистовом металле можно использовать приемы, используемые при выравнивании автомобильных деталей. В этом случае вмятина на ограждении или металлической панели обшивки выравнивается с помощью мощной присоски или (при отсутствии инструментов) нескольких слоев скотча.

- Механическое выравнивание применяют в том случае, если другие методики не помогают. Для этого желательно использовать специальные молотки с мягкими насадками. Таким молотком вмятина аккуратно обстукивается с тыльной стороны, причем при выравнивании ее краев удары наносятся достаточно сильно, а при выправлении центральной части действовать нужно максимально аккуратно — сильный удар по растянутому металлу часто приводит к появлению выпуклости.

Обратите внимание! При механическом выравнивании желательно прогреть металл для частичного (пусть и незначительного) отпуска. Также с лицевой стороны детали устанавливается плотная, но не слишком жёсткая подпорка — она предотвратит обратную деформацию с появлением бугров и облегчит получение идеально ровной поверхности.

Стоит иметь в виду, что даже при успешном выравнивании вмятины лакокрасочное покрытие на этом участке может пострадать. Потому через некоторое время нужно обследовать отреставрированный участок для выявления потенциальных проблем.

Окрашивание после исправления вмятины

Иногда восстановить форму металлической ламели, рейки, кассеты или панели с сохранением защитно-декоративного полимерного покрытия не получается — или покрытие повреждается изначально. В этом случае высокая вероятность коррозии, которая также усугубляется микроскопическими повреждениями металла, которые затрагивают не только полимер, но и цинковый слой.

В этом случае возможна реставрация поврежденного участка. Для этого:

- Отслоившееся полимерное покрытие удаляют (возможно применение прогрева промышленным феном).

- Поверхности тщательно зачищаются абразивом для удаления окислов и следов коррозии.

- На повреждённый участок наносится грунтовка для металла с противокоррозионными компонентами.

- Выполняется окрашивание в несколько слоев, при этом краску подбирают с таким расчетом, чтобы она максимально совпадала с оттенком детали.

Стоит иметь в виду, что это — компромиссный метод, который допустим только при устранении вмятин на металлических конструкциях с невысокими требованиями к внешнему виду. В остальных случаях целесообразной будет замена деталей, потому что точно «попасть в цвет» при восстановлении порождённого участка очень сложно.

Совет! Можно применить небольшую хитрость. Отреставрированная деталь демонтируется и устанавливается на место целой детали, которая находится в углу, у стены или на задней части фасада — в общем, лишь бы не на виду. А снятая с этого места целая деталь ставится на место отреставрированной. Такая замена возможна не всегда, но она оправдана, если нужно срочно восстановить внешний вид поверхности, постоянно находящейся перед глазами.

Что влияет на сохранность металла при исправлении вмятин?

Даже при максимально аккуратном и профессиональном исправлении вмятин уменьшается и прочность металлической детали, и ее долговечность — сцепление металла с декоративным покрытием все равно уменьшится, а значит, металлическая основа раньше начнет ржаветь. Потому, принимая решение о целесообразности ремонта (или целесообразности полной замены поврежденного элемента), нужно учитывать:

- Изначальную толщину металла. Чем толще металл, тем реже на нем появляются вмятины. Кроме того, толстый металл обладает собственной прочностью, потому при восстановлении механические характеристики основания будут достаточными для того, чтобы ламель или фасадная кассета выполняли свои функции.

- Качество полимерного покрытия.Чем выше адгезия защитного полимера с металлом, тем ниже вероятность отслоения.

- Наличие ребер жесткости. Сами по себе ребра обеспечивают защиту от сминания. Кроме того, при соблюдении правил реставрации ребро жесткости может предотвратить повторную деформацию ослабленного металла в том же месте.

Все это — аргументы в пользу выбора качественных деталей, при производстве которых использовалось сырье с хорошими эксплуатационными показателями, и строго соблюдалась технология. Для таких конструкций как фасадная обшивка, потолочная отделка или ограждение восстановление вмятин нежелательно, потому что прочность детали будет снижена. Но если речь идёт об изделиях завода “Мехбуд” (толстый металл с минимальной разнотолщинностью, качественная оцинковка и полимерная обработка, ребра жёсткости на всех нагруженных элементах) — то исправление вмятин будет вполне допустимым, а восстановленные части конструкции исправно прослужат в течение всего срока эксплуатации.

Квалифицированный, профессиональный эксперт по ограждениям с многолетним опытом работы. Предоставление квалифицированной консультации в вопросе подбора дизайна и модели забора . Разработка проекта.

Читайте также: