Внутреннее строение металлов это

Обновлено: 28.09.2024

В технике под металлами понимают вещества, обладающие комплексов металлических свойств: характерным металлическим блеском, высокой электропроводностью, хорошей теплопроводностью, высокой пластичностью.

Кристаллические решетки. Все вещества в твердом состоянии могут иметь кристаллическое или аморфное строение. В аморфном веществе атомы расположены хаотично, а в кристаллическом — в строго определенном порядке. Все металлы в твердом состоянии имеют кристаллическое строение.

Для описания кристаллической структуры металлов пользуются понятием кристаллической решетки. Кристаллическая решетка — это воображаемая пространственная сетка, в узлах которой расположены атомы. Наименьшая часть кристаллической решетки, определяющая структуру металла, называется элементарной кристаллической ячейкой,

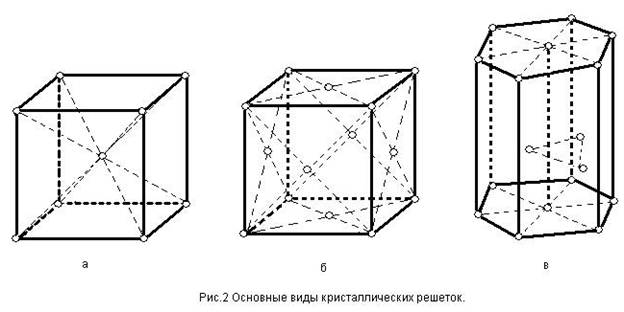

На рис. 2 изображены элементарные ячейки для наиболее распространенных кристаллических решеток. В кубической объемно-центрированной решетке (рис. 2, а) атомы расположены в ушах ячейки и один атом в центре куба.

Такую решетку имеют хром, вольфрам, молибден и др. В кубической гранецентрированной решетке (рис. 2, б) атомы расположены в вершинах куба и в центре каждой грани. Эту решетку имеют алюминий, медь, никель и другие металлы. В гексагональной плотноупакованной решетке (рис. 2, в) атомы расположены в вершинах и центрах оснований шестигранной призмы и три атома в середине призмы. Такой тип решетки имеют магний, цинк и некоторые другие металлы.

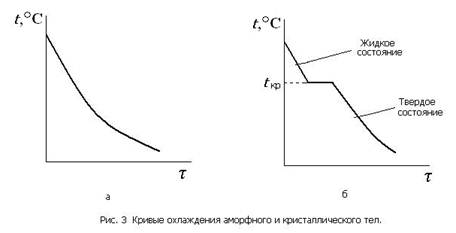

Кристаллизация металлов. Процесс образования в металлах кристаллической решетки называется кристаллизацией. Для изучения процесса кристаллизации строят кривые охлаждения металлов, которые показывают изменение температуры (t) во времени (τ). На рис. 3 приведены кривые охлаждения аморфного и кристаллического веществ. Затвердевание аморфного вещества (рис. 3, а) происходит постепенно, без резко выраженной границы между жидким и твердым состоянием- На кривой охлаждения кристаллического вещества (рис. 3, б) имеется горизонтальный участок с температурой tкр, называемой температурой кристаллизации. Наличие этого участка говорит о том, что процесс сопровождается выделением скрытой теплоты кристаллизации. Длина горизонтального участка — это время кристаллизации.

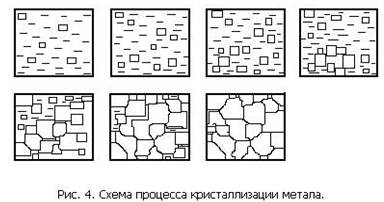

Кристаллизация металла происходит постепенно. Она объединяет два процесса, происходящих одновременно: возникновение центров кристаллизации и рост кристаллов. В процессе кристаллизации когда растущий кристалл окружен жидкостью, он имеет правильную геометрическую форму. При столкновении растущих кристаллов их правильная форма нарушается (рис. 4). После окончания кристаллизации образуются кристаллы неправильной

формы, которые называются зернами или кристаллитами. Внутри каждого зерна имеется определенная ориентация кристаллической решетки, отличающаяся от ориентации решеток соседних зерен.

Полиморфизм. Некоторые металлы в зависимости от температуры могут существовать в различных кристаллических формах. Это явление называется полиморфизм или аллотропия, а различные кристаллические формы одного вещества называются полиморфными модификациями. Процесс перехода от одной кристаллической формы к другой называется полиморфным превращением. Полиморфные превращения протекают при определенной температуре.

Полиморфные модификации обозначают строчными греческими буквами α, β, γ, δ и т. д., причем α соответствует модификации, существующей при наиболее низкой температуре. Полиморфизм характерен для железа, олова, кобальта, марганца, титана и некоторых других металлов.

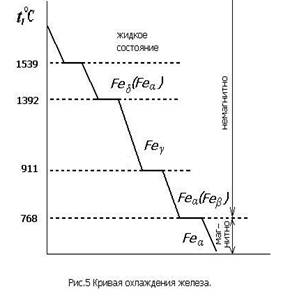

Важное значение имеет полиморфизм железа. На рис. 5 изображена кривая охлаждения железа.

Полиморфные превращения характеризуются горизонтальными участками на кривой охлаждения, так как при них происходит полная перекристаллизация металла. До 911°С устойчиво Feα, имеющее кубическую объемноцептрированную решетку. В интервале 911…1392 °С существует Feγ с кубической гранецентрированной кристаллической решеткой.

При 1392…1539 °С вновь устойчиво Feα. Часто высокотемпературную модификацию Feα обозначают Feδ. Остановка на кривой охлаждения при 768 °С связана не с полиморфным превращением, а с изменением магнитных свойств. До 768 °С железо магнитно, а выше — немагнитно.

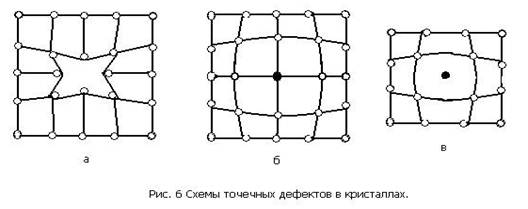

Дефекты кристаллического строения. Реальный металлический кристалл всегда имеет дефекты кристаллического строения. Они подразделяются на точечные, линейные и поверхностные (рис. 6).

Точечные дефекты малы во всех трех измерениях. К точечным дефектам относятся вакансии, представляющие собой узлы кристаллической решетки в которых отсутствуют атомы (рис. 6, а), а также замещенные атомы примеси (рис. 6, б) и внедренные атомы (рис. 6, в) которые могут быть как примесными, так и атомами основного металла.

Точечные дефекты вызывают местные искажения кристаллической решетки, которые затухают достаточно быстро по мере удаления от дефекта.

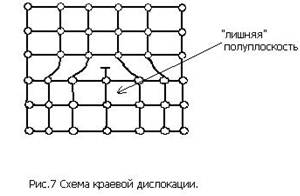

Линейные дефекты имеют малые размеры в двух измерениях и большую протяженность в третьем. Эти дефекты называют дислокациями. Краевая дислокация (рис. 7) представляет собой искажение кристаллической решетки, вызванное наличием «лишней» атомной полуплоскости.

Поверхностные дефекты малы только в одном измерении. К ним относятся, например, границы между отдельными зернами или группами зерен.

Наклеп и рекристаллизация. При пластической деформации изменяется не только форма и размеры металла, но также его внутреннее строение и механические свойства. Зерна разворачиваются, деформируются и сплющиваются, вытягиваясь в направлении деформации. Образуется волокнистая структура. При этом прочность и твердость металла повышаются, а пластичность и вязкость снижаются. Явление упрочнения металла при пластической деформации называется наклепом.

Волокнистое строение и наклеп могут быть устранены при нагреве металла. Частичное снятие наклепа происходит уже при небольшом нагреве (до 300…400 °С для железа). Но волокнистая структура при этом сохраняется. При нагреве до более высокой температуры в металле происходит образование новых равноосных зерен. Этот процесс называется рекристаллизацией. Наклеп при этом снимается полностью.

Температура, при которой начинается процесс рекристаллизации называется температурой рекристаллизации. Абсолютная температура рекристаллизации Тp связана с абсолютной температурой плавления простой зависимостью:

где а — коэффициент, зависящий от состава и структуры металла. Для особо чистых металлов а = 0,2, для металлов технической чистоты а = 0,3…0,4, для сплавов а = 0,5…0,6.

Если деформирование металла происходит при температуре, которая выше температуры рекристаллизации, то наклеп после деформации не возникает. Такая деформация называется горячей. При горячей деформации идут одновременно процессы упрочнения и рекристаллизации. Деформация, которая происходит ниже температуры рекристаллизации называется холодной.

Металлы. Все металлы состоят из множества отдельных зерен — кристаллов, плотно прилегающих друг к другу и крепко связанных между собой внутренними силами сцепления. Поэтому металлы относятся к кристаллическим телам.

Образование кристаллов, или кристаллизация металлов, обычно происходит при остывании жидкого расплавленного металла. Этот процесс протекает следующим образом: при охлаждении жидкого металла его затвердение начинается с образования центров кристаллизации, в которых атомы металла располагаются в определенном порядке, образуя кристалл, имеющий правильную форму геометрических фигур — куба, призмы и др.

Однако в процессе кристаллизации металлов одновременно возникает много центров кристаллизации и полногранных кристаллов не образуется или образуется очень мало, так как кристаллизация происходит несвободно и соседние кристаллы мешают друг другу развиваться правильно. В результате наружные очертания кристаллов не получают геометрических форм — их углы закругляются, сдавливаются, и такие кристаллы называются зернами или кристаллитами.

Чем быстрее металл остывает, тем больше возникает центров кристаллизации и тем мельче образовавшиеся кристаллиты. Размеры зерен металлов очень различны — от нескольких сантиметров в литом, медленно охлажденном металле до тысячных долей миллиметра в быстро охлажденном и механически обработанном металле.

Форма и размеры кристаллов зависят не только от условий, при которых происходит их образование, но и от последующей обработки металла. Если литой металл с сравнительно крупными зернами подвергнуть механической обработке — ковке, штамповке, прокатке, чеканке и т. п., то структура металле изменится, произойдет измельчение зерен. Крупные кристаллы раздробятся на множество мелких, изменится их форма — они станут сплющенными или вытянутыми в зависимости от направления действия приложенной силы.

С изменением размеров, формы, расположения кристаллов изменяются и механические свойства металлов. Они становятся более твердыми, хрупкими, упругими, утрачивается пластичность и вязкость.

Путем длительной механической обработки, например чеканкой, вызывающей измельчение кристаллов, можно довести металл до такого состояния, что он из пластичного и мягкого станет жестким, хрупким, легко разрушающимся при дальнейшей деформации. Такой металл называется нагартованным или получившим наклеп.

Если нагартованный металл нагреть до определенной температуры, то структура его вновь изменится, мелкие зерна исчезнут и вместо них появятся более крупные, но уже не такие, как в литом металле. Размеры зерен будут более или менее одинаковые по всем направлениям. Такую структуру называют равноосной.

Сплавы. Чистые металлы в изделиях художественной промышленности применяются редко, обычно применяются их сплавы. Сплавы обладают самыми разнообразными свойствами. Зная теорию сплавов, можно составлять такие сплавы, которые обладают теми или иными желаемыми свойствами.

Под чистыми металлами понимают химически простое вещество, например железо, медь, олово, серебро и т. п. Однако получение абсолютно чистых металлов сопряжено с большими трудностями. Например, получить железо, совершенно свободное от примесей — серы и углерода, до сих пор невозможно. Даже наиболее чистое железо содержит тысячные доли углерода и серы. В художественной промышленности его не применяют из-за трудности получения и высокой стоимости. В то же время сплавы на железной основе — сталь и чугун — применяются здесь чрезвычайно широко.

То же можно сказать и о меди. Даже в самой чистой меди всегда присутствуют примеси мышьяка, висмута, сурьмы, железа и других веществ, от которых освободиться чрезвычайно трудно.

Однако интересно отметить, что в 1720 г. заводчик Никита Антуфь-ев-Демидов подарил Петру I игральный стол, изготовленный из чистой меди, в которой всяких примесей было меньше, чем в самой лучшей меди, выплавляемой в наше время по современной технологии.

В чистом виде медь применяется гораздо реже, чем ее сплавы — латунь и бронза. Это объясняется тем, что эти сплавы обладают важными свойствами, которых нет у чистой меди.

Сплавы образуются путем соединения металлов с металлами или металлов с металлоидами. Например, при соединениях меди с цинком образуется латунь, алюминия с кремнием — силумин.

Сплавы можно получить из двух или нескольких компонентов методом сплавления. Это наиболее древний способ, известный человечеству еще с доисторических времен. Известно также, что уже в Древнем Египте и Китае за четыре тысячи лет до нашей эры выплавляли металл из полиметали-ческих руд и полученными природными сплавами (например, бронзой) пользовались для производства различных предметов, в том числе и художественных изделий.

Наши предки много веков тому назад умели сплавлять золото с серебром, получая сплав электрум, применявшийся ими для выделки художественных сосудов — кубков, ваз и т. п.

Разработаны новые способы получения сплавов, например, прессованием и спеканием из смеси металлических порошков, а также путем электролиза или конденсации из паров металлов.

В настоящее время сплавы из двух компонентов применяются сравнительно редко. Это объясняется тем, что двойные сплавы имеют недостаточно высокие механические свойства, а поэтому в технике и художественной промышленности в большинстве случаев применяются сплавы более сложного состава — тройные, четверные и т. д. Добавка третьего или четвертого компонента к двойным сплавам существенно изменяет их свойства, особенно в тех случаях, если новый компонент может вызвать образование химического соединения и тем самым резко изменить кристаллическую решетку.

Однако в процессе кристаллизации металлов одновременно возникает много центров кристаллизации и полногранных кристаллов не образуется или образуется очень мало, так как кристаллизация происходит несвободно и соседние кристаллы мешают друг другу развиваться правильно. В результате наружные очертания кристаллов не получают геометрических форм — их углы закругляются, вдавливаются, и такие кристаллы называются зернами или кристаллитами.

Чем быстрее металл остывает, тем больше возникает центров кРисталлизации и тем мельче образовавшиеся кристаллиты. Разме-РЬ| зерен металлов очень различны — от нескольких сантиметров в литом, медленно охлажденном металле до тысячных долей миллима в быстро охлажденном и механически обработанном металле.

Форма и размеры кристаллов зависят не только от условий, при которых происходит их образование, но и от последующей обработки металла. Если литдй металл с сравнительно крупными зернами подвергнуть механической обработке — ковке, штамповке, прокатке, чеканке и т. п., то структура металле изменится, произойдет измельчение зерен. Крупные кристаллы раздробятся на множество мелких, изменится их форма — они станут сплющенными или вытянутыми в зависимости от направления действия приложенной силы.

Сплавы можно получить из ух или нескольких компонен-методом сплавления. Это наиболее древний способ, известный человечеству еще с доисторических времен. Известно также, что уже в Древнем Египте и Китае за четыре тысячи лет до нашей эры выплавляли металл из полиметали-ческих руд и полученными природными сплавами (например, бронзой) пользовались для производства различных предметов, в том числе и художественных изделий.

Тема 2.1. Внутреннее строение и кристаллизация металлов.

В технике наиболее распространены металлы и сплавы физические и химические свойства которых определяются строением их атомов. Типовая модель атома представляет собой положительно заряженное ядро окруженное облаком отрицательно заряженных электронов. Электроны расположены на внешних оболочках или орбитах слабее связаны с ядром, чем те, что на внутреннем и во многом определяют свойства металлов. Они легко отделяются от атома, чем и обусловлена высокая электро и теплопроводность металла. Атомы с недостающими электронами превращаются в положительно заряженные ионы, благодаря чему являются сильными восстановителями. За счет того, что электроны равномерно распределены между ионами металл имеет высокую пластичность. Атомы металла расположены в определенной последовательности образуют правильные пространственные фигуры – кристаллические решетки.

В отличае от металла, материал которых не имеет кристаллической решетки называется аморфными.

Наибольшее распространение получили кристаллические решетки:

- объемно центрированный куб (хром, вольфрам, малибден),

- гранецентрированный куб (алюминий, медь, никель, золото, серебро), (железо при тем-ре свыше 910 градусов) До 910 градусов – одну решетку, свыше 910 – другую решетку.

- гексоганальная решетка (магний, цинк, титан)

Реальные металлы применяемые при изготовлении деталей имеют нарушения вышеописанных решеток, которые называются дефектами. В реальных условиях дефекты кристаллических решеток во многом определяются механическими свойствами металлов.

Деффекты классифицируются по геометрической форме и размерам на следующие группы:

- точечные дефекты (несовершенство) – это вак5ансии, т.е. узлы решетки в которых атомы отсутствуют, либо дополнительные атомы внедренные в межузловое пространство.

- линейные дифекты(дислокация – это смещение одной части кристалла по отношению к другой).

Объемные дефекты – это трехмерное нарушение структуры макроразмеров (поры, раковины, трещины),

Поверхностные дефекты, образуются на границах зерен металла. В процессе кристаллизации, как правило это различные не металлические примеси аксидные клепки и др.

Кристаллизация металлов и сплавов: образование кристаллической решетки происходит в процессе охлаждения металла и переходе его из жидкого состояния в твердое.

Это явление происходит при температуре кристаллизации или критической точки.

Температура кристаллизации зависит от частоты металла, скорости охлаждения, давления и др. факторов.

Процесс кристаллизации металла, состоит из двух:

· Зарождение центров кристаллизацией (зародышей)

· Рост кристалла от центра кристаллизации с образованием зерен.

От размера зерна в значительной степени зависит свойство металла, чем меньше зерно, тем лучше металл.

С целью получения мелкого зерна при кристаллизации до 3% от массы жидкого металла вводят тугоплавкие (измельченные) вещества, которые создают большое число дополнительных центров кристаллизации.

Такие металлы называются модифицированными, а тугоплавкие вещества – модификаторами.

При формировании слитка процесс кристаллизации начинается у стенок формы и движется в направлении обратном отводу тепла.

Слиток не имеет однородной структуры у поверхности мелкие кристаллы, а затем древовидные кристаллы.

В середине где тепло отводится образуется зона неориентированных кристаллов.

При затвердевании слитка имеет место сокращение его объема.

Для изучения состава структуры и свойства металлов применяются следующие методы:

*Химический и спектральный анализ. Позволяет определить химический состав.

*макроскопический анализ – исследование металла невооруженным глазом или с помощью лупы. Данным способом можно определить способ производства, вид термообработки, размер зерна, причину излома, наличие пор, раковин, трещин.

*микроскапический анализ – проводят с помощью микроскопа с увеличением от 50 до 2000 раз. Для исследования готовят специальные образцы, поверхность которых шлифуют, полируют и протравливают с целью увидеть границы между зернами.

*рентгеновский анализ – этот метод позволяет контролировать качество сворных швов.

*магнитный анализ – основан на изменении магнитных свойств металла, связанных со структурой кристаллической решетки.

*ультрозвуковой анализ – проникновение в материал.

*термический анализ – заключается в определении тепловых эффектов, при изменениях структуры.

* Дилатометрический анализ – основан на изменении объема образца в результате фазовых превращений.

* метод электросопротивления – в зависимости от материала увеличивается или уменьшается сопротивление.

Микроструктура – внутреннее строение металлов и сплавов, изучаемое с помощью специальных приборов при большом увеличении изображения

Макроструктуру изучают путем просмотра поверхности металла на специальных образцах (макрошлифы). При этом не используют каких-либо специальных приборов, за исключением обычной лупы при увеличении 30 -50 раз. Это позволяет изучать большую поверхность и получить общее представление о качестве металла и о наличие в нем каких-либо дефектов поверхности после различных технологических процессов изготовления деталей: литья, обработки давлением, сварки и т.д.

Изучение макроструктуры является не окончательным, а предварительным этапом исследования структуры металла. Он позволяет выявить те участки, которые затем необходимо тщательно изучить.

Исследование макроструктуры называется макроанализом.

В результате макроанализа можно определить:

1. Нарушение сплошности металла, наличие трещин и пустот в литых деталях, наличие трещин, возникших в результате термической обработки и т.д.;

2. Зоны кристаллизации в литом металле (рис.3.1);

3. Ориентированную структуру в деформированном металле (рис.3.2);

4. Способ изготовления детали, исходя из п.п.2.3,

5. Химическую неоднородность (ликвацию);

6. Вид разрушения (по излому металла, рис.3.3)

Для этих целей используют оптические и электронные микроскопы.

В оптическом микроскопе изображение формируется в отраженном свете при увеличении от 100 до 2500 раз. С помощью оптических микроскопов можно изучать элементы микроструктуры размером не менее 0,2 мкм.

Микроструктуру в оптическом микроскопе изучают на специальных образцах микрошлифах, которые предварительно вырезают из детали или заготовки, шлифуют, полируют и протравливают в химических реактивах с целью создания на поверхности рельефа для отражения и преломления лучей от различных участков микрошлифа.

В электронных микроскопах используются не оптические, а электронные лучи с очень малой длиной волны. Это позволяет изучать объекты до 0,2 – 0,5 нм. В настоящее время используются два типа электронных микроскопов: ПЭМ – просвечивающий электронный микроскоп и РЭМ – растровый электронный микроскоп. Наибольшее распространение нашли ПЭМ, которые позволяют получить увеличение 100 000 и более раз. Для работы на электронных микроскопах требуется приготовление специальных образцов по достаточно сложной технологии.

Исследование микроструктуры с помощью микроскопов называется микроанализом (металлографическим анализом) или металлографией.

В результате металлографического анализа можно определить:

1. Величину зерна

2. Наличие фаз, структурных составляющих, дисперсных частиц; их количество, величину, взаимное расположение, строение.

Фаза – обособленная часть структуры, отделенная от соседней границей раздела, при переходе через которую могут меняться состав, строение и свойства.

Структурная составляющая — более общее понятие, может включать в себя 2 и более фазы, также является обособленной частью структуры.

Дисперсные частицы – мельчайшие частицы, распределенные по структуре и представляющие химические соединения Ме с Ме, либо Ме с неметаллами (нитриды, оксиды, карбиды и т.п.). Формируются в структуре в процессе дополнительной обработки материалов с целью изменении свойств

3. Способ изготовления детали (зернистое строение, рис.3.5, или

ориентированное, рис.3.6, а, б).

4. Вид разрушения металла

5. Краевые дислокации, вышедшие на поверхность металла (рис

6. Наличие и вид трещины после разрушения материала под воздействием различных внешних факторов (рис.3.9.)

7. Превращения, происходящие в металлах в процессе различных обработок, в том числе термической обработки.

8. Определить движение, размножение и плотность дислокаций (с использованием электронных микроскопов).

Для изучения кристаллической структуры металлических материа-

лов используется рентгеноструктурный анализ (РСА).

В основе этого метода лежит взаимодействие рентгеновского излучения с электронами металла, в результате которого возникает дифракция рентгеновских лучей (длина волны 0,02 – 0,2 нм).

Кроме того метод РСА применяется для распознавания фаз и частиц по их кристаллоструктурным параметрам. Для проведения рентгеноструктурного анализа используются рентгеновские камеры и дифрактометры.

Исследование структуры металлических материалов различными методами позволяет изучить внутреннее строение материалов, процессы превращения, происходящие в структуре во время внешних обработок. Такие исследования являются наиважнейшими при выборе материалов, так как именно структура металлов и сплавов определяет и обуславливает свойства материалов.

Итак: свойства материалов зависят от структуры. Нельзя изменить свойства, не изменяя структуру.

Внутреннее строение металлов и сплавов Кристаллическое строение металлов

У веществ в твердом состоянии строение кристаллическое или аморфное. В кристаллическом веществе атомы расположены по геометрически правильной схеме и на определенном расстоянии друг от друга, в аморфном же (стекле, канифоли) атомы расположены беспорядочно.

У всех металлов и их сплавов строение кристаллическое. На рис.12показана структура чистого железа. Кристаллические зерна неопределенной формы не похожи на типичные кристаллы - многогранники, поэтому их называюткристаллитами, зернамиили гранулами. Однако строение кристаллитов столь же закономерно, как и у развитых кристаллов.

Рис.12.Микроструктура чистого железа (х - 150)

Виды кристаллических решеток. При затвердевании атомы металлов образуют геометрически правильные системы, называемыекристаллическими решетками. Порядок расположения атомов в решетке может быть различным. Многие важнейшие металлы образуют решетки, простейшие (элементарные) ячейки которых представляют форму центрированного куба (- и- железо, хром, молибден, вольфрам, ванадий, марганец), куба с центрированными гранями (- железо, алюминий, медь, никель, свинец) или гексагональную, как у шестигранной призмы, ячейку (магний, цинк,- титан,- кобальт).

Элементарная ячейкаповторяется непрерывно в трех измерениях, образуя кристаллическую решетку, поэтому положение атомов в элементарной ячейке определяет структуру всего кристалла.

Элементарная ячейка центрированного куба (рис.13) состоит из девяти атомов, из которых восемь расположены по вершинам куба, а девятый — в его центре.

Рис.13. Элементарная ячейкаРис.14. Часть пространственной решет-

центрированного куба ки центрированного куба

Для характеристики кристаллической решетки (атомной структуры кристалла) применяют пространственную решетку, которая является геометрической схемой кристаллической решетки и состоит из точек (узлов), закономерно расположенных в пространств.

Рис.15. Элементарная ячейка кубаРис.16. Часть пространственной ре-

с центрированными гранями шетки куба с центрированными

На рис.14приведена часть пространственной решетки центрированного куба. Здесь взяты восемь смежных элементарных ячеек; узлы, расположенные по вершинам и в центре каждой ячейки, отмечены кружками. Элементарная ячейка куба с центрированными гранями (рис.15) состоит из 14 атомов, из них 8 атомов расположены по вершинам - куба и 6 атомов — по граням.

На рис.16приведена часть пространственной решетки куба с центрированными гранями ( гранецентрированного куба). На схеме имеется восемь элементарных ячеек; узлы расположены по вершинам и по центрам граней каждой ячейки. Гексагональная ячейка (рис.17) состоит из 17 атомов, из них 12 атомов расположены по вершинам шестигранной призмы, 2 атома — в центре оснований и 3 атома — внутри призмы. Для измерения расстояния между атомами кристаллических решеток пользуются специальной единицей, называемойангстремом

Рис.17. Гексагональная ячейка

Параметр решеток (сторона или шестигранника) у меди 3,6 А, а у алюминия 4,05 А, у цинка 2,67 А и т. д.

Каждый атом состоит из положительно заряженного ядра и нескольких слоев (оболочек) отрицательно заряженных и движущихся вокруг ядра электронов. Электроны внешних оболочек атомов металлов, называемые валентными, легко отщепляются, быстро движутся между ядрами и называютсясвободными. Вследствие наличия свободных электронов атомы металлов являются положительно заряженными ионами.

Таким образом, в узлах решеток, обозначенных кружками рис.14и16, находятся положительно заряженные ионы. Ионы, однако, не находятся в покое, а непрерывно колеблются положения равновесия. С повышением температуры амплитуда колебаний увеличивается, что вызывает расширение кристаллов, а при температуре плавления колебания частиц усиливаются настолько, что кристаллическая решетка разрушается.

Во всех кристаллах наблюдаются небольшие отклонения от идеальной решетки — незанятые узлы и различного рода смещения атомов.

Анизотропность и спайность кристаллов. В отдельных кристаллах свойства различны в разных направлениях. Если взять большой кристалл (существуют лабораторные и даже производственные методы выращивания крупных кристаллов) вырезать из него несколько одинаковых по размеру, но различно ориентированных образцов, и испытать их свойства, то иногда наблюдается весьма значительная разница в свойствах между отдельными образцами. Например, при испытании образцов, вырезанных из кристалла меди, относительное удлинение изменялось в пределах от 10 - 50 %, а предел прочности—от 14 до 35 кГ/мм 2 для различных образцов. Это свойство кристаллов называютанизотропностью. Анизотропность кристаллов объясняется особенностями расположения атомов в пространстве.

Следствием анизотропности кристаллов является спайность, которая выявляется при разрушении. В местах излома кристаллов можно наблюдать правильные плоскости, указывающие на смещение частиц под влиянием внешних сил не беспорядочное, а правильными рядами, в определенном направлении, соответственно расположению частиц в кристалле. Эти плоскости называютсяплоскостями спайности.

Аморфные тела изотропны, т. е. все их свойства одинаковы во всех направлениях. Излом аморфного тела всегда имеет неправильную искривленную, так называемую, раковистую поверхность.

Металлы, затвердевшие в обычных условиях, состоят не из одного кристалла, а из множества отдельных кристаллитов, различно ориентированных друг к другу, поэтому свойства литого металла приблизительно одинаковы во всех направлениях; это явление называют квазиизотропностью(кажущейся изотропностью).

Аллотропия металлов(или полиморфизм) — их свойство перестраивать решетку при определенных температурах в процессе нагревания или охлаждения. Аллотропию обнаруживают все элементы, меняющие валентность при изменении температуры: например, железо, марганец, никель, олово и др. Каждое аллотропическое превращение происходит при определенной температуре. Например, одно из превращений железа происходит при температуре 910°С, ниже которой атомы составляют решетку центрированного куба (см.рис.14), а выше — решетку гранецентрированного куба (см.рис.16).

Та или иная структура называется аллотропической формой или модификацией. Различные модификации обозначают греческими буквами , , и т. д., причем буквойобозначают модификацию, существующую при температурах ниже первого аллотропического превращения. Аллотропические превращения сопровождаются отдачей (уменьшением) или поглощением (увеличением) энергии.

Кристаллизация металлов. Кристаллизацией называется образование кристаллов в металлах (и сплавах) при переходе из жидкого состояния в твердое (первичная кристаллизация). Перекристаллизацию из одной модификации в другую при остывании эатвердевшего металла называют (вторичной кристаллизацией). Процесс кристаллизации металла легче всего проследить с помощью счетчика времени и термоэлектрического пирометра, который представляет собой милливольтметр, подключенный к термопаре. Термопару (две разнородные проволоки спаянные концами) погружают в расплавленный металл. Возникающий при этом термоток пропорционален температуре металла и стрелка милливольтметра отклоняется, указывая эту температуру по градуированной шкале.

Показания пирометра автоматически записываются во времени и по полученным данным строят кривые охлаждения в координатах «температура — время» (такие кривые вычерчивает самописец).

Температура, соответствующая какому-либо превращению в металле, называется критической точкой.

На рис.18, априведена кривая нагрева металла. Здесь точка а- начало плавления, точкаb — окончание плавления.

Рис.18. Кривые нагревания (а) и охлаждения (б- без петли,

в - с петлей) металла

Участок аbуказывает на неизменность температуры во времени при продолжающемся нагревании. Это показывает, что тепловая энергия затрачивается на внутреннее превращение в металле, в данном случае. на превращение твердого металла в жидкий (скрытая теплота плавления).

Переход из жидкого состояния в твердое при охлаждении сопровождается образованием кристаллической решетки, т. е. кристаллизацией. Чтобы вызвать кристаллизацию, жидкий металл нужно переохладитьнесколько ниже температуры плавления. Поэтому площадка на кривой охлаждения (рис.19,6) находится несколько нижеtпл при температуре переохлажденияtпр.

У некоторых металлов переохлаждение (tпл — tпр) может оказаться весьма значительным (например, у сурьмы до 40°С) и при температуре переохлажденияtпр(рис. 18, в) сразу бурно начинается кристаллизация, в результате чего температура скачком повышается почти доtпл. В этом случае на графике вычерчивается петля теплового гистерезиса.

При затвердевании и при аллотропическом превращении в металле вначале возникают зародыши кристалла (центры кристаллизации), вокруг которых группируются атомы, образуя соответствующую кристаллическую решетку.

Таким образом, процесс кристаллизации складывается из двух этапов: образования центров кристаллизации и роста кристаллов.

У каждого из возникающих кристаллов кристаллографические плоскости ориентированы случайно, кроме того, при первичной кристаллизации кристаллы могут поворачиваться, так как они окружены жидкостью. Смежные кристаллы растут навстречу друг другу и точки их соприкосновения определяют границы кристаллитов (зерен).

Кристаллизация железа. Рассмотрим в качестве примера кристаллизацию и критические точки железа.

Рис.19. Кривые охлаждения и нагревания железа

На рис.19приведены кривые охлаждения и нагревания чистого железа, которое плавится при температуре 1539 0 С. Наличие критических точек при меньших температурах указывает на аллотропические превращения в твердом железе.

Критические точки обозначаются буквой А, при нагревании обозначаютАcи при охлажденииAr индексы 2, 3, 4 служат для отличия аллотропических превращений (индекс 1 обозначает превращение на диаграмме состоянияFe - Fe3C.

При температурах ниже 768 0 С железо магнитно и имеет кристаллическую решетку центрированного куба. Эту модификацию называют-железо ; при нагревании она в точкеАс2переходит в немагнитную модификацию-железо. Кристаллическая структура при этом не меняется.

В точке Ас3при температуре 910 0 С-железо переходит в-железо с кристаллической решеткой гранецентрированного куба.

В точке Ас4при температуре 1401 0 С-железо переходит в-железо, причем кристаллическая решетка вновь перестраивается из гранецентрированного куба в центрированный куб.

При охлаждении происходят те же переходы, только в обратной последовательности.

Из перечисленных превращений наибольшее практическое значение имеют превращения А3 как при нагреве (Ас3), так и при охлаждении (Аr3).

Превращение в точке А3сопровождается изменением объема, так как плотность кристаллической решетки-железа больше плотности решетки-железа, в точкеАс3 объем уменьшается, в точкеAr3 - увеличивается.

Читайте также: