Водородное охрупчивание металлов и сплавов

Обновлено: 28.09.2024

водородное охрупчивание [hydrogen embrittlement] — охрупчивание металлов и сплавов под влиянием водорода. Уменьшение пластичности стали, обусловленное влиянием водорода, было обнаружено Пфейлем в 1926 г. Позднее установлено, что к водородному охрупчиванию склонны почти все металлы и поле напряжений к дефектам кристаллического строения, насыщенного водородом из внешней среды, в частности в результате коррозии и др.). Для выявления склонности металлов и сплавов к 1-му виду водородного охрупчивания проводят испытания на ударную вязкость и вязкость разрушения, а ко 2-му виду — испытания на замедленное разрушение и коррозионное растрескивание;

Смотри также:

— Охрупчивание

— радиационное охрупчивание

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Смотреть что такое "водородное охрупчивание" в других словарях:

водородное охрупчивание — (hydrogen embrittlement): Процесс, ведущий к понижению вязкости или пластичности металла вследствие поглощения водорода. Примечание Водородным охрупчиванием часто сопровождается образование водорода, например при коррозии или электролизе, и оно… … Словарь-справочник терминов нормативно-технической документации

водородное охрупчивание — Охрупчивание металлов и сплавов под влиянием водорода. Уменьшение пластичности стали, обусловленное влиянием водорода, было обнаружено Пфейлем в 1926 г. Позднее установлено, что к водородному охрупчиванию склонны почти все металлы и сплавы.… … Справочник технического переводчика

Водородное охрупчивание — Hydrogen embrittlement Водородное охрупчивание. Процесс, приводящий к уменьшению вязкости или пластичности металла вследствие присутствия атомарного водорода. Считается, что существует два типа водородного охрупчивания. Первый известный как… … Словарь металлургических терминов

ГОСТ Р 9.915-2010: Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия, изделия. Методы испытаний на водородное охрупчивание — Терминология ГОСТ Р 9.915 2010: Единая система защиты от коррозии и старения. Металлы, сплавы, покрытия, изделия. Методы испытаний на водородное охрупчивание оригинал документа: водородное охрупчивание (hydrogen embrittlement): Процесс, ведущий к … Словарь-справочник терминов нормативно-технической документации

Охрупчивание — [embrittlement] переход материала от вязкого состояния к хрупкому под влиянием внутренних изменений фазового состава, перераспределения дефектов кристаллического строения, примесных атомов и др. (хладно , сине , красноломкость, отпускная… … Энциклопедический словарь по металлургии

радиационное охрупчивание — [radiation embrittlement] снижение пластичности металлических материалов в результате их облучения. Радиационное охрупчивание при t= 0,4 0,5 tпл называется высокотемпературным радиационным охрупчивание Смотри также: Охрупчивание водородное… … Энциклопедический словарь по металлургии

серия — серия: Сериальное издание, включающее совокупность томов, объединенных общностью замысла, тематики, целевым или читательским назначением, выходящих в однотипном оформлении. Примечания 1 Серия может быть непериодической, периодической,… … Словарь-справочник терминов нормативно-технической документации

поток — 3.6.14 поток (flow): Движение набора физических или информационных предметов во времени и пространстве. Источник … Словарь-справочник терминов нормативно-технической документации

водородная коррозия — водородное охрупчивание — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом Синонимы водородное охрупчивание EN hydrogen attack … Справочник технического переводчика

Второй — 2. Второй этап работы запуск программы из среды Windows 95/98/2000/NT (файл effect.exe). 2.1. После запуска программы в окне формы появляется меню: 2.2. Ввод исходных данных разбит на шаги, соответствующие описанию разбиения на группы при… … Словарь-справочник терминов нормативно-технической документации

Водород. Заблуждения (Охрупчивание)

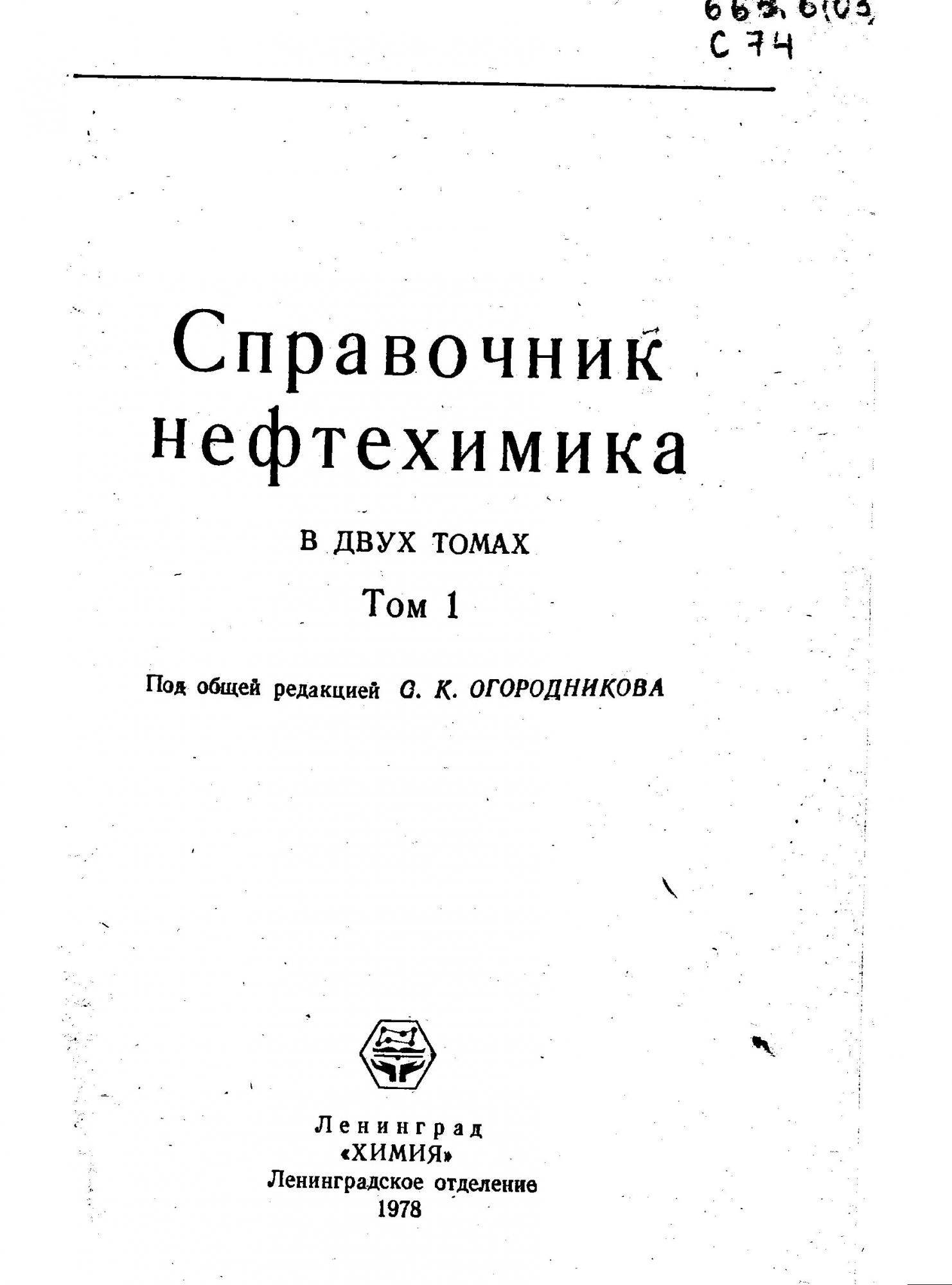

Итак, на необъятных просторах интернетов, был найден древний фолиант, содержащий тайные знания погибшей цивилизации о воздействии водорода на металлы.

Весь труд довольно объёмен и желающие могут с ним ознакомиться полностью, по ссылке выше. Я же сделаю небольшие выдержки, того что показалось интересным с небольшими комментариями.

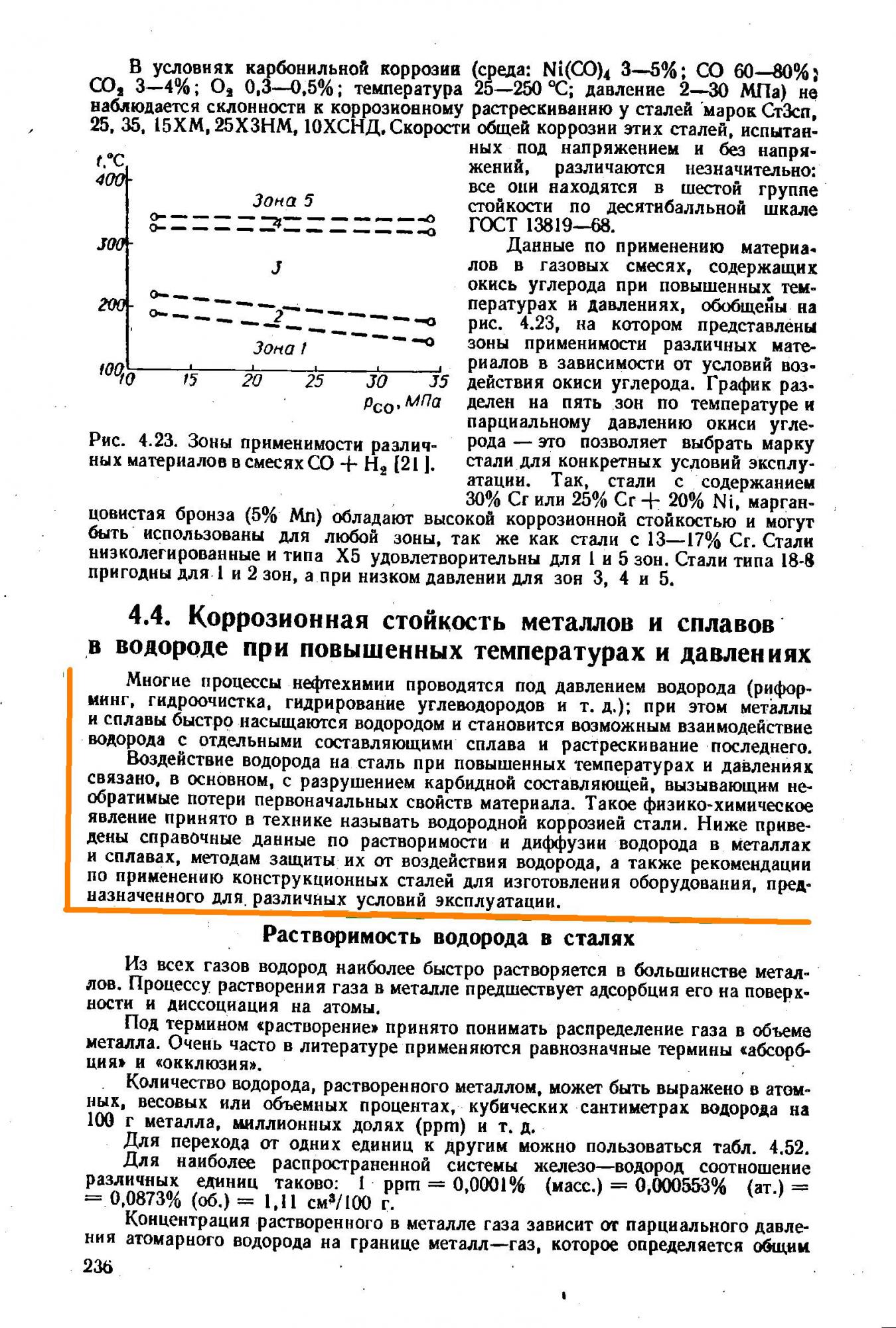

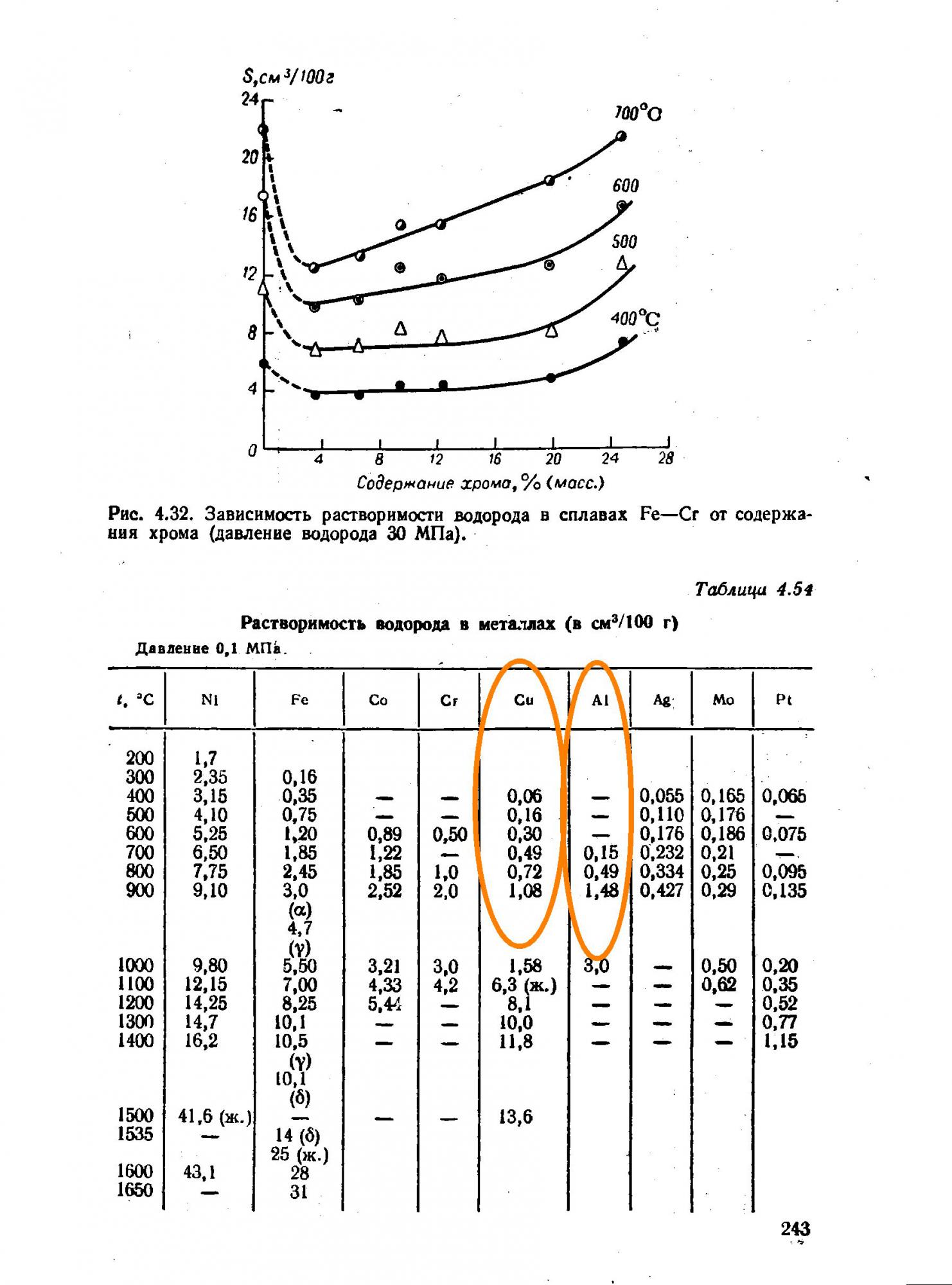

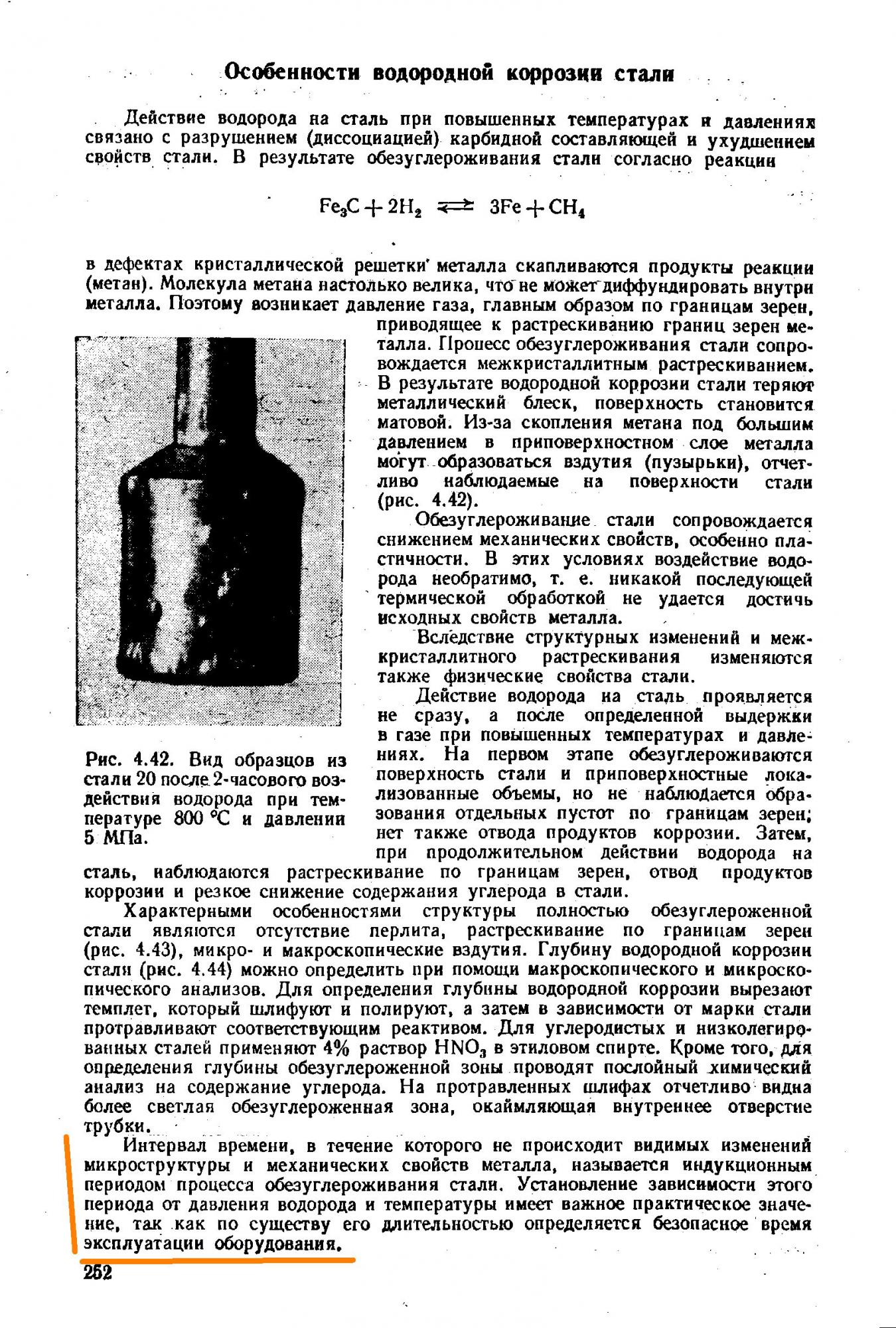

Активизация процессов водородного охрупчивания металлов, начинается при относительно небольших температурах, всего от 200 град.С. Я конечно понимаю, что газ в МГП находится под давлением и оттого слегка разогретым, но сильно сомневаюсь, что там есть близко 200 град.С. Но не суть, давайте дальше:

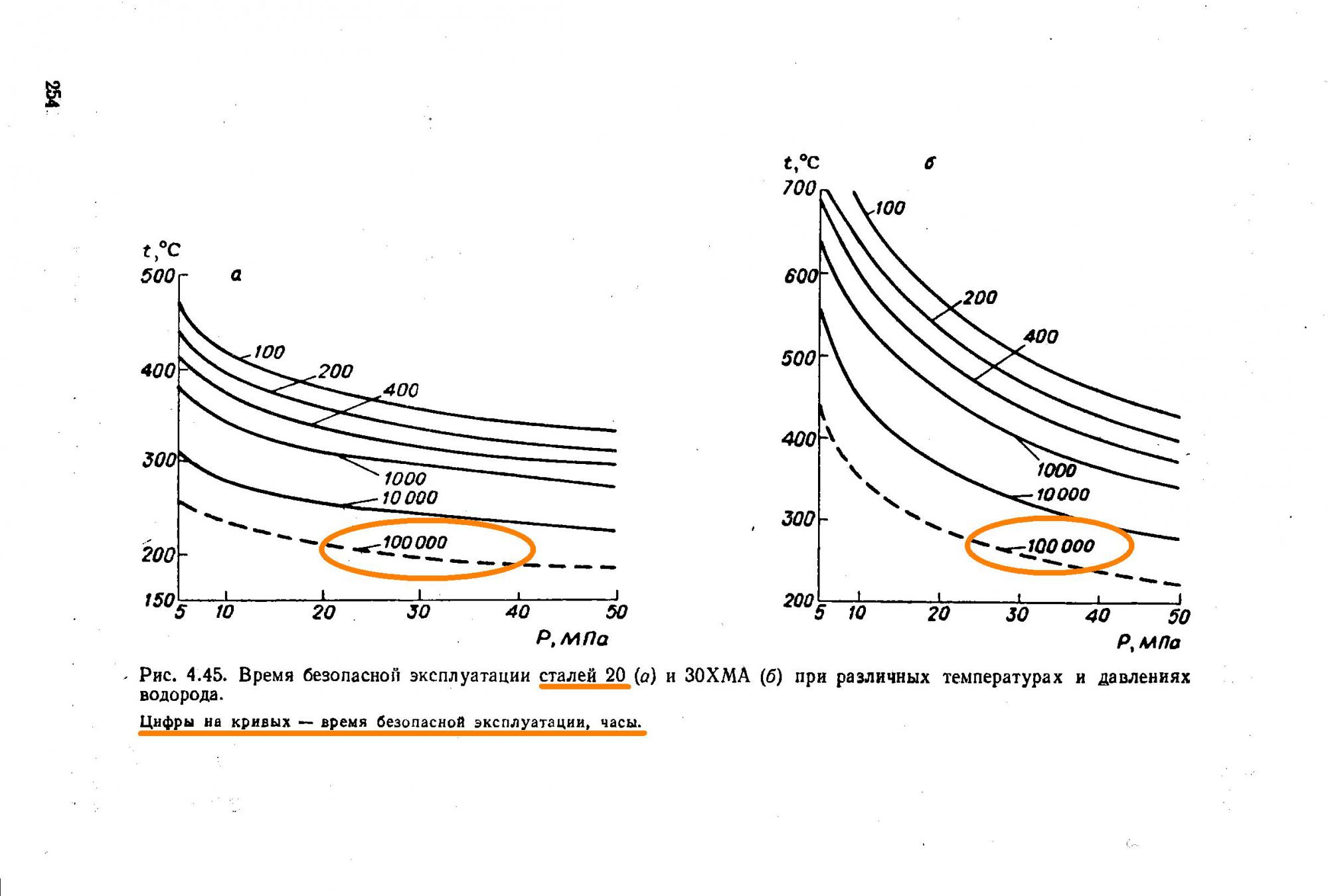

Охрупчивание начинается не сразу и вдруг, а имеется некий период безопасной эксплуатации. При температурах до 200 град.С индукционный период в металлах составляет скромные 100 тысяч часов. Тестировался суперсплав сталь 20.

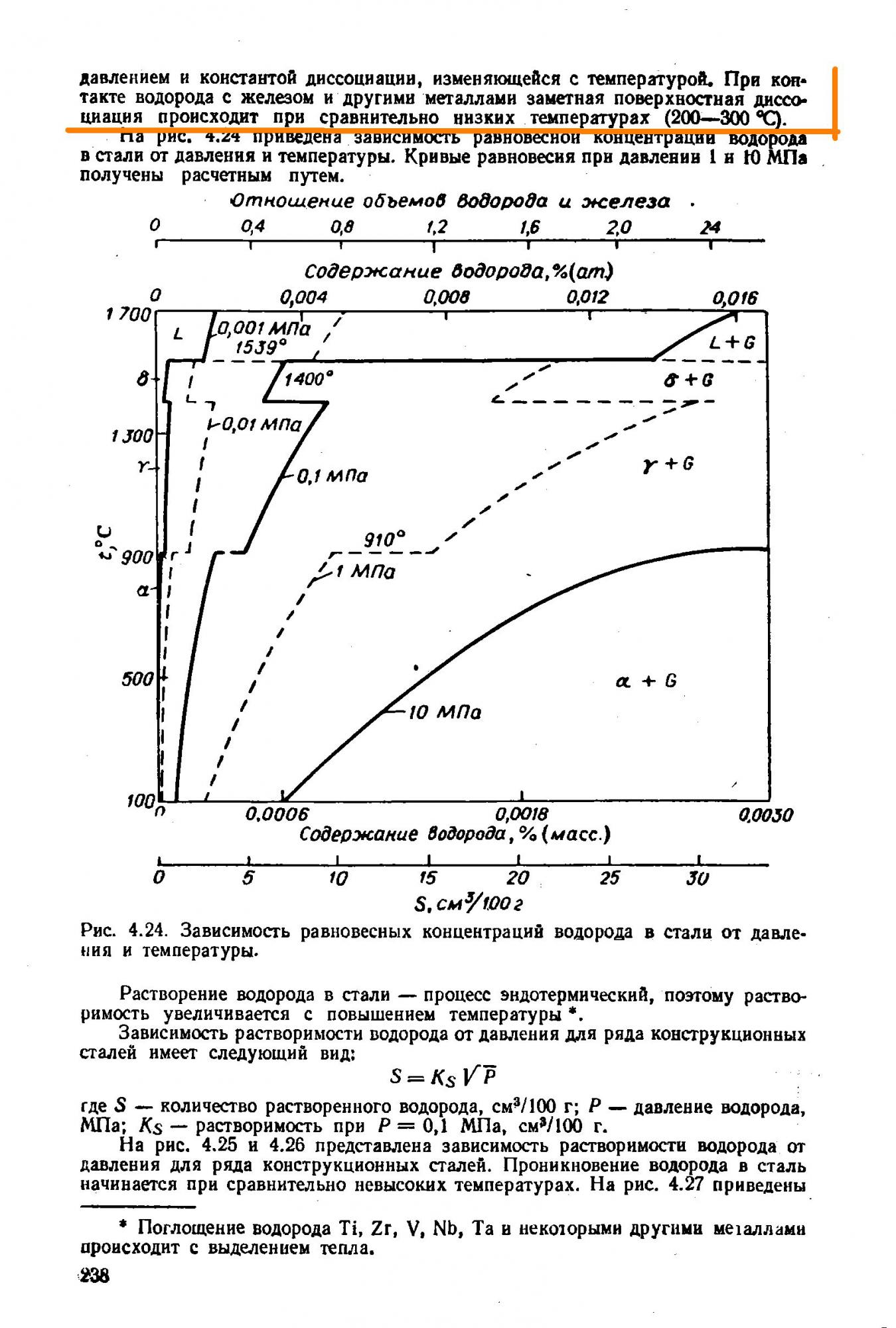

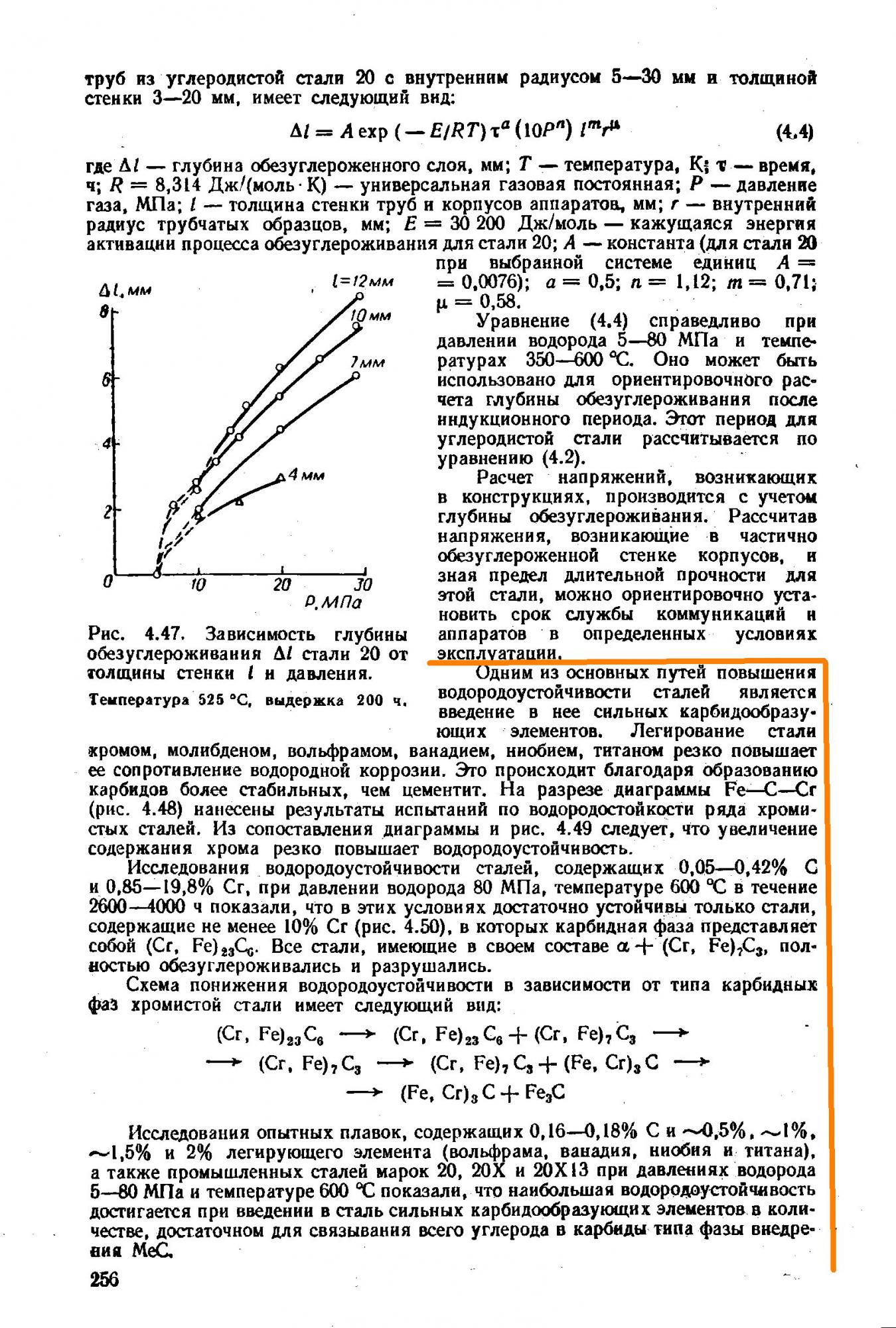

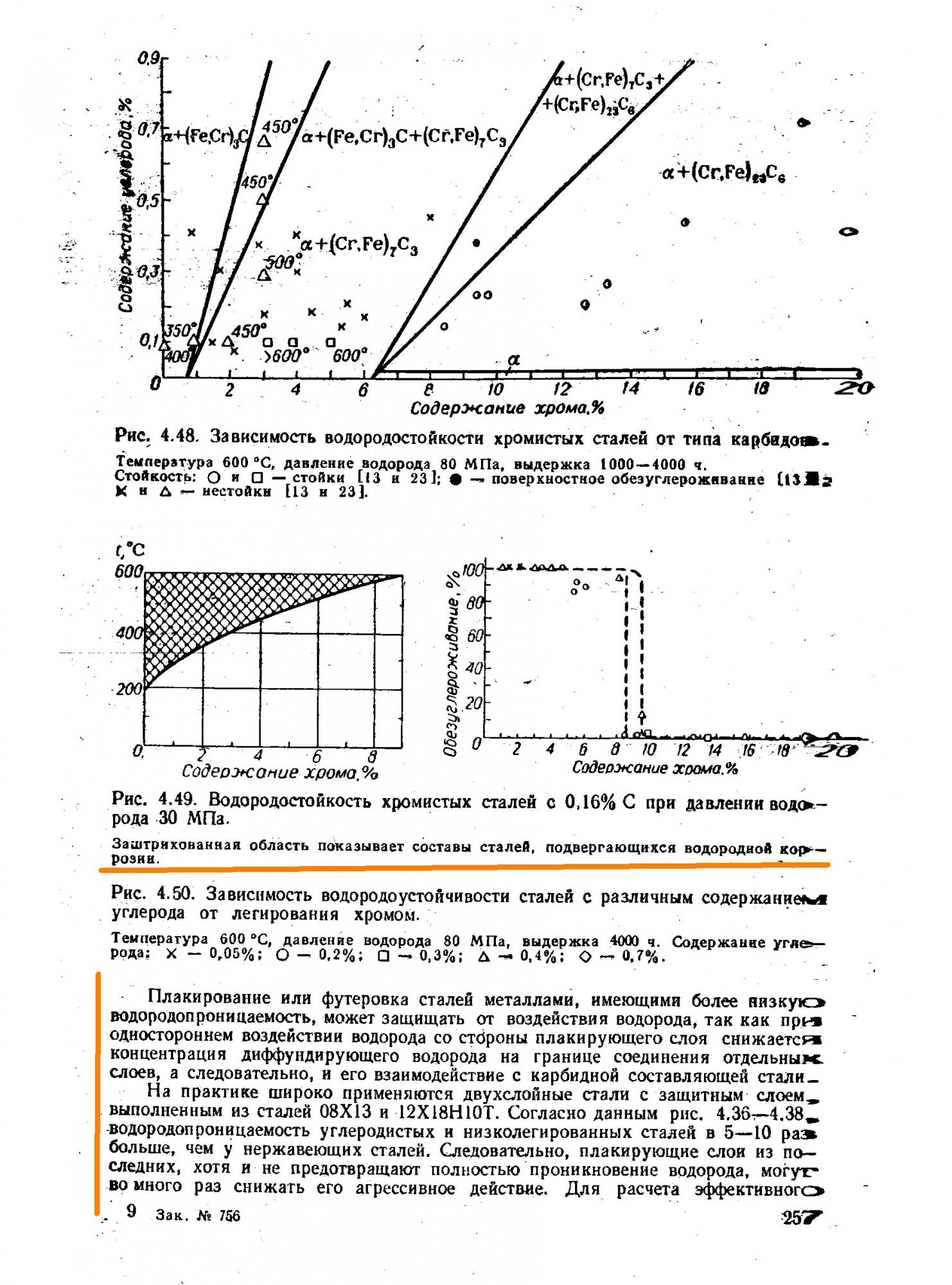

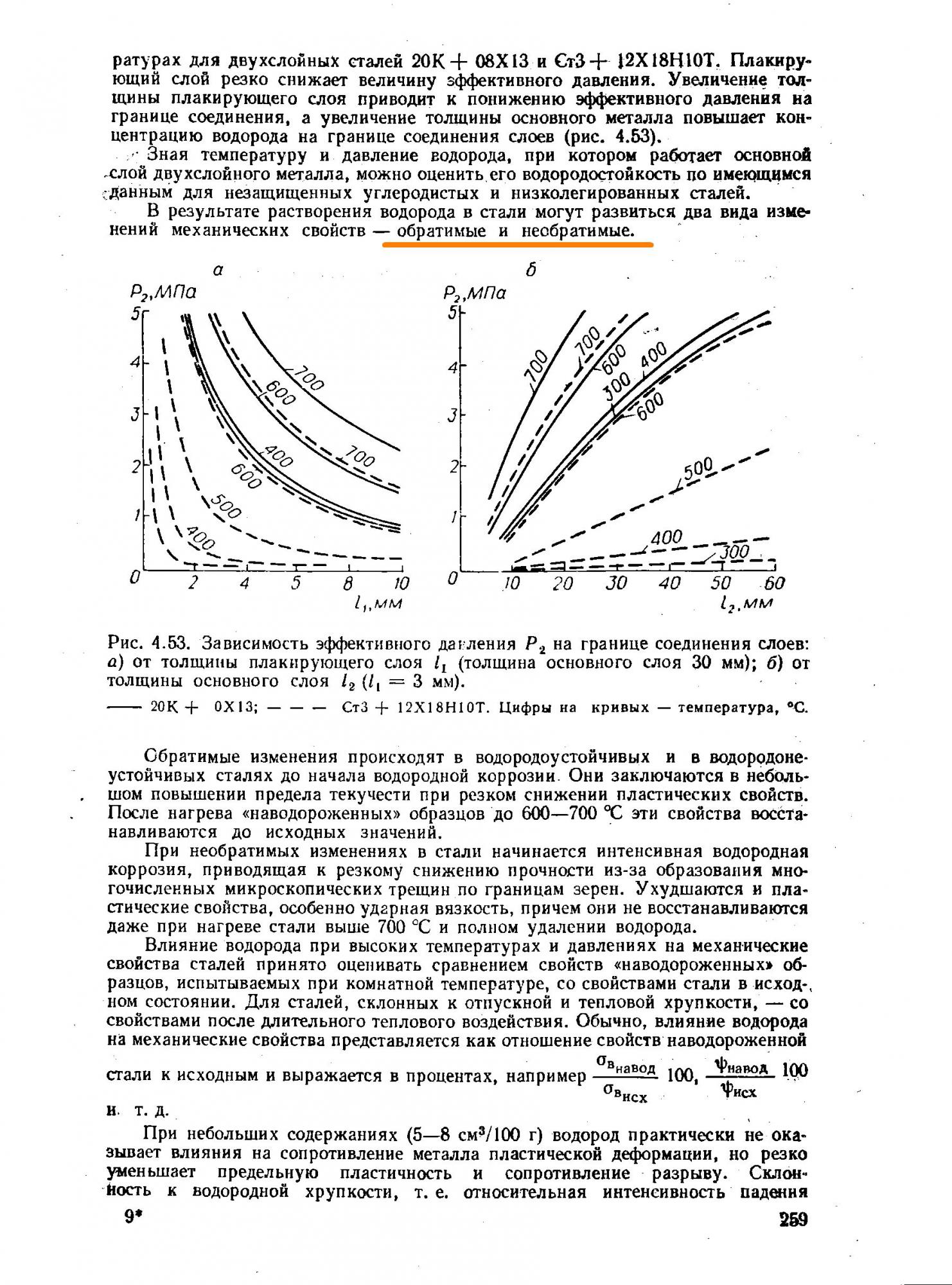

Имеются способы повысить стойкость металлов, в частности путём легирования. Легирование хромом наиболее эффективно и уже при 12% добавки сплав становится водородностойким. Обратите внимание на рис. 4.49 на незаштрихованную область. Даже меньшие чем 12% добавки хрома уже существенно повышают температуру процесса.

Также может применяться плакировка, вместо цельного сплава. Не рассмотрен процесс гальванопокрытия, например медью, но это 1978 год. Воды утекло с тех пор.

Процесс охрупчивания не является необратимым. При определённых условиях он может быть обращён вспять. "Повреждённая" деталь может быть восстановлена и возвращена в эксплуатацию.

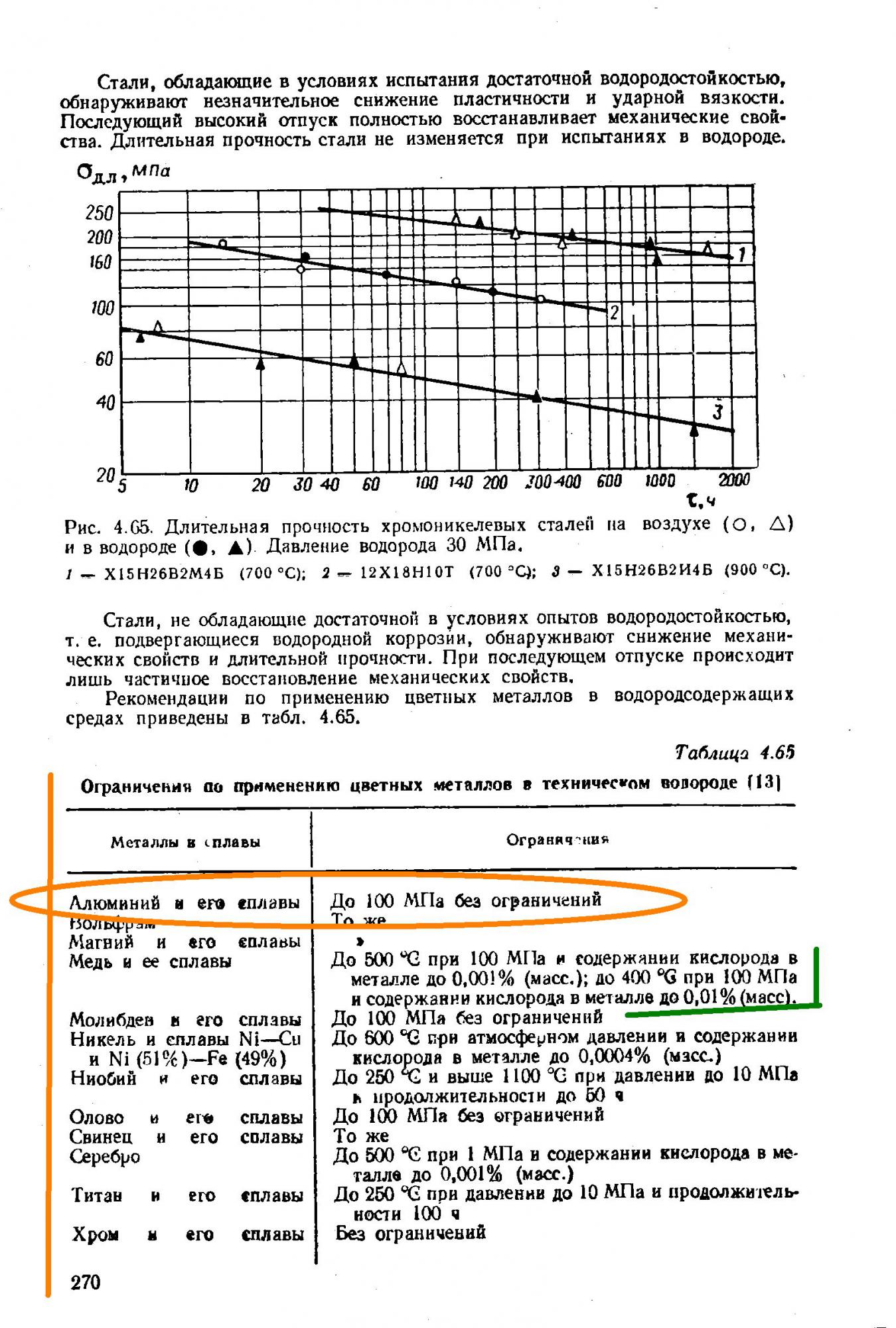

Последний слайд сообщает нам, что некий алюминиевый промышленник суетиться не просто так, а возможно что-то знает про технологии древних:

Зелёным выделен тезис о водородном охрупчивании меди. О процессе я писал в прошлый раз. Там вместо углерода в реакцию вступает кислород, отсюда и такие специфические требования именно к меди. Содержание кислорода в 0,01% не является чем-то запредельным. Это ГОСТовский норматив по кислороду для сплавов М1 и чище. Те же водопроводные трубы вполне себе делаются из сплава М1ф и полагаю могут быть использованы в качестве "последней водородной мили". (Внезапно даже для меня ).

Вобщем тезисы из комментариев к первой части:

Вплоть до того, что даже считанные минуты контакта с пузырьками водорода могут в будущем привести к разрушению массивной детали. По этой причине высоко нагруженные детали не покрывают гальваническими покрытиями, так как при их нанесении часто выделяется водород, который может способствовать разрушению детали в процессе эксплуатации.

Водородной хрупкости подвержены сплавы железа, алюминия, титана, никеля. То есть практически все конструкционные детали. Медь тоже подвержена, только её не относят к конструкционным металлам.

Проблема разрушения кристаллической решетки металла не зависит от концентрации водорода. Если водород в смеси есть, то разрушение будет происходить. Это одна из нерешаемыз задач на современном уровне НТП. В принципе не решаемая.

и прочие (простите кого забыл), предлагаю считать полным фуфелом несостоятельными.

Всем бобра! Хорошего настроения! Держитесь там

Ни сколько не сомневаясь в выводах Автора, воспользовавшись "внешним интеллектом" хочу привести следующие цитаты из статьи

Достаточно подробный анализ современного состояния исследований проблемы

водородного охрупчивания металлических материалов по первому направлению содержится в

статье [1], где отмечается, что Министерством энергетики США в свое время были

сформулированы и рекомендованы основные направления фундаментальных исследований

процессов переноса водорода в металле и процессов деградации механических свойств,

приводящих к разрушению металлов [2]. При этом анализ работ [37] показывает, что

механизмы водородного охрупчивания и деградации свойств изучены недостаточно, особенно

по отношению к процессам водородного охрупчивания и деградации механических свойств

сталей для магистральных газопроводов [8 10]. Причем в [10] говорится: «анализ аварийных

разрушений магистральных газопроводов показывает, что наряду с действием многих факторов

(коррозия, пульсация температуры и давления газа), одним из весомых является

Нечаев Ю. С. Актуальные проблемы старения, водородного охрупчивания и

стресс - коррозионного поражения сталей и эффективные пути их решения

2007, № 11(55)6

Колачев Б. А. Водородная хрупкость металлов. М. Наука. 1985. 216 с.

Ткачев В. И., Холодный В. Н., Левина И. Н. Работоспособность сталей и сплавов

В среде водорода. Львов. НАН Украины, Физ. мех. ин т им. Г. В. Карпенко. 1

НЕ ВСЁ ТАК ОДНОЗНАЧНО ))

Комментарии

Проблема разрушения кристаллической решетки металла не зависит от концентрации водорода. Если водород в смеси есть, то разрушение будет происходить. Это одна из нерешаемыз задач на современном уровне НТП. В принципе не решаемая. .

Вы знаете что в самом обычном воздухе содержится водород?

Воздух, которым мы дышим, на 78% состоит из азота, на 21% - из кислорода и на 0,03% - из углекислого газа. Оставшийся процент приходится на водяные пары, водород, благородные газы и другие примеси.

Всех предупреждаю - не читая комментировать не надо - буду прибивать нафиг тапком не отвечая. Коммент выше оставляю как пример. Автору при рецидиве - 15 суток.

Активизация процессов водородного охрупчивания металлов, начинается при относительно небольших температурах, всего от 200 град.С. Я конечно понимаю, что газ в МГП находится под давлением и оттого слегка разогретым, но сильно сомневаюсь, что там есть близко 200 град.С. Но не суть, давайте дальше:

Ну, выше сотни градусов там точно.

Не зря же там системы охлаждения стоят, на каждой из сотен станций перекачки газа.

А локально(на лопатках компрессоров) и того выше.

Vinnie J (2 года 4 месяца) 01:04-20/Авг/21

Охлаждение разумеется, потому как при росте давления в 10-20-30 раз у нас соответственно и температура вырастет в 10-20-30 раз. Сжатие в Потоки вообще наверное многоступенчатое с промежуточным охлаждением, т.к. там помнится сотни атмосфер на входе давят.

В любом случае, всё не так однозначно как видится с массах.

Вопрос про турбины нагнетающих станций.

Лопатки компрессоров нагреваются выше 200 градусов.

Как с ними быть?

Как это устроено и почему работает, например.

Вопрос про турбины нагнетающих станций.

Лопатки компрессоров нагреваются выше 200 градусов.

Как с ними быть?

Так это большая часть стоимости турбины. А турбина - большая часть стоимости компрессора.

Нафига козе баян?

Александр Хуршудов (6 лет 8 месяцев) 12:32-20/Авг/21

Я занимался этой проблемой, сероводородным охрупчиванием прочных сталей. Наиболее опасен водород в момент образования, часть его не успевает соединиться в молекулы, проникает в структуру металла и молизуется на границах зерен. При этом мягкие стали шелушатся, а высокопрочные - хрупко ломаются. Думаю, в сжиженном водороде этих проблем не будет, слишком мала температура и тепловое движение.

Bruno (7 лет 1 месяц) 13:36-20/Авг/21

Жидкий водород изначально имеет две фазы - 25% пароводорода и остальное - ортоводород. Если отконвертировать вторую фазу до первой (процедура трудоёмка длительностью - несколько суток, если не прибегать к катализу) процентов до 95 или больше, то отлично хранится месяцами.

Именно СЕРОводородная коррозия довольно хорошо исследована. Даже структура под названием NACE создана.

Александр Хуршудов (6 лет 8 месяцев) 13:26-2/Сен/21

Верно. С молекулярным водородом дела обстоят иначе. Он не так опасен.

охрупчивание грозит именно запорной арматуре и компрессорному хозяйству

для улучшения обрабатываемость нержи (12х18н10т) подвергают заготовки насыщению водородом

после обработки в вакуумную печь ( хотя можно и без вакуума и печи , через неделю сам выйдет )

Локально на станции да, но не на протяжении же всей трубы.

скромные 100000 часов это 11 лет. Менять раз в 10 лет магистральный газопровод так себе идея.

ZIL.ok.130 (5 лет 2 месяца) 12:19-20/Авг/21

На компрессорах -- композиты на лопатки?

Если нужно сделать -- найдём как.

А он вообще, держит ли водород? Или как решето? Обычная ПП труба для водопровода проницаема для даже молекул кислорода. Для защиты от проникновения кислорода в воду используют слой алюминия. Можете вспомнить советский шоколад и чай. Блестящая фольга использовалась для защиты продукта от окисления.

ZIL.ok.130 (5 лет 2 месяца) 18:17-20/Авг/21

Авай ка ещё раз, а то вижу что в буквы у тя плоховато(да хреново прям!) получаеца:

Хва фшары лупица и тупить.

Перспективный чат детектед! Сим повелеваю - внести запись в реестр самых обсуждаемых за последние 4 часа.

mastak (9 лет 9 месяцев) 08:44-20/Авг/21

Там вместо углерода в реакцию вступает кислород,

Это только малая часть процессов.

Есть еще простое наполнение металлической решетки атомами водорода и ее разрыв от простых электрических сил. И далее появление микротрещин со всеми вытекающими.

Приведенный учебник рассматривает только часть проблемы.

Приведенный учебник рассматривает только часть проблемы.

Он еще и 1978 года. Водородным охрупчиванием у нас плотно занимались как раз в этот период, но вряд ли последние наработки попали прямо в справочник инженера-химика.

Если обратиться к опыту организации, вынужденной плотно заниматься этой темой, то выводы в ней сделали такие:

Проведены обширные исследования работоспособности конструкционных материалов в среде водорода при комнатной и повышенных температурах, при различных уровнях давлений и скоростей деформации, которые позволили установить закономерности снижения свойств сталей и сплавов от водородного охрупчивания:

- наибольшее охрупчивание вызывает среда газообразного водорода в диапазоне температур от -100 до -200 °С, максимальное снижение пластичности имеет место при "комнатной" температуре;

- наиболее чувствительными к среде газообразного водорода при "комнатной" температуре являются характеристики механических свойств, связанные с возникновением значительных пластических деформаций, а также малоцикловая усталость и скорость роста трещин;

- эффект охрупчивания в газообразном водороде при "комнатной" температуре является обратимым и не зависит от продолжительности выдержки в водороде;

- водородное охрупчивание возрастает с увеличением уровня напряженности, жесткости напряженного состояния и зависит от скорости деформаций;

- в среде газообразного водорода высокого давления в области температур, близких к "комнатной", наблюдается уменьшение пластичности и сравнительно небольшое уменьшение прочности при испытаниях на растяжение многих сплавов на основе железа, никеля и кобальта.

Водородное охрупчивание металлов и сплавов

ГОСТ Р 9.915-2010

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Единая система защиты от коррозии и старения

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ, ИЗДЕЛИЯ

Методы испытаний на водородное охрупчивание

Unified system of corrosion and ageing protection. Metals, alloys, coatings, products. Test methods of hydrogen embrittlement

Дата введения 2012-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Протектор" на основе собственного аутентичного перевода на русский язык международных стандартов, указанных в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 214 "Защита изделий и материалов от коррозии"

4 Настоящий стандарт модифицирован по отношению к международным стандартам:

ИСО 10587:2000* "Металлические и неорганические покрытия. Испытание на остаточное охрупчивание в изделиях и стержнях с наружной резьбой (как с металлическим покрытием, так и без покрытия). Метод наклонного клина" (ISO 10587:2000 "Metallic and other inorganic coatings - Test for residual embrittlement in both metallic-coated and uncoated externally-threaded articles and rods - Inclined wedge method");

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

ИСО 17081:2004 "Метод измерения проникновения водорода, определения водородного поглощения и перемещения в металлах электрохимическим способом" (ISO 17081:2004 "Method of measurement of hydrogen permeation and determination of hydrogen uptake and transport in metals by an electrochemical technique") - путем:

- изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанных международных стандартов приведено в дополнительном приложении ДВ;

- введения дополнительных положений, фраз и слов, в том числе в виде сносок и примечаний, для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенных в тексте настоящего стандарта курсивом. При этом раздел 6 настоящего стандарта учитывает основные нормативные требования пункта 7.2.4 и приложения D международного стандарта ИСО 4527:1987 "Покрытия автокаталитические никель-фосфатные. Технические требования и методы испытаний" (ISO 4527:1987 "Autocatalytic nickel-phosphorus coatings. Specifications and test methods");

- исключения отдельных требований пунктов указанных международных стандартов, которые приведены с обоснованиями исключения в дополнительном приложении ДГ.

Объединение международных стандартов при их применении в настоящем стандарте обусловлено удобством пользования объединенным стандартом.

Наименование настоящего стандарта изменено относительно наименования указанных международных стандартов для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

Сведения о соответствии ссылочных национальных и межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах, приведены в дополнительном приложении ДД

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Проникновение водорода в металл (сплав) может вызывать потерю его пластичности, прочности, приводить к появлению трещин (как правило, на субмикроскопическом уровне) или к его разрушению.

Процесс, ведущий к понижению вязкости или пластичности металла вследствие поглощения водорода, носит наименование водородного охрупчивания (водородной хрупкости). Водородное охрупчивание при коррозии и электролизе может привести к растрескиванию.

Проникновение водорода может быть вызвано процессами очистки, травления, фосфатирования, нанесения гальванических покрытий, в том числе автокаталитическими процессами нанесения покрытий; также водород может проникать внутрь металла (сплава) из окружающей среды в результате реакции катодной защиты или под воздействием коррозионного процесса. Кроме того, попадание водорода внутрь металла (сплава) может происходить в процессе производства, например во время прокатки, сверления - из-за разложения смазочного материала, а также в процессе сварочных и паяльных работ.

Промышленное использование резьбовых изделий предполагает три уровня испытаний для минимизации риска, связанного с водородным охрупчиванием (см. 3.3-3.5 настоящего стандарта). Эти уровни определяются прикладными и коммерческими факторами, допускающими различия в том, какой уровень возможно считать критическим, т.е. какой уровень надежности необходим в конкретном случае.

Существенный фактор также - это продолжительность хранения готовой продукции на складе до ее эксплуатации.

Указанные уровни испытаний и фактор времени хранения готовой продукции должны быть согласованы между поставщиком и изготовителем продукции.

Существуют многочисленные неконтролируемые переменные, которые, несмотря на соблюдение технологического режима изготовления изделий, вызывают их наводороживание. Поэтому необходимо подвергать испытанию репрезентативное число готовых изделий, которое выбирают в соответствии с принципом статистической выборки. Процедура может гарантировать лишь то, что репрезентативное число изделий было подвергнуто испытанию и что дефект водородного охрупчивания не был обнаружен на протяжении установленного времени испытания.

Применение методов испытаний по настоящему стандарту не освобождает гальванотехника, обработчика изделия или изготовителя продукции от организации и проведения соответствующего контроля производственного процесса.

1 Область применения

Настоящий стандарт распространяется на металлы, сплавы и изделия из них с металлическим и неметаллическим неорганическими покрытиями и без покрытий (далее - изделия) и устанавливает следующие методы испытаний на водородное охрупчивание (остаточную водородную хрупкость):

- определение водородного охрупчивания (остаточной водородной хрупкости) методом наклонного клина (метод А) для изделий с резьбой:

с электролитическим, автокаталитическим, фосфатным или другим химическим покрытием, нанесенным в барабане, на подвесных приспособлениях, а также без покрытий;

из стали с пределом прочности на разрыв более 1000 МПа [соответствующие значения твердости равны 300 HV (твердость по Виккерсу); 303 НВ (твердость по Бринеллю), 31 HRC (твердость по Роквеллу)], а также для изделий с резьбой после поверхностного упрочнения (закалки);

- определение проникновения (улавливания и перемещения) водорода в металлах (сплавах) методом катодной поляризации (метод Б) для оценки склонности (стойкости) металла (сплава) к водородному охрупчиванию, а также определения характера процесса водородного охрупчивания (обратимого или необратимого). При этом определение стойкости к водородному охрупчиванию болтов из высокопрочных сталей методом катодной поляризации в условиях нагружения проводят в соответствии с требованиями ГОСТ Р 52643 (приложение Д);

- определение водородного охрупчивания (остаточной водородной хрупкости) на основе механических испытаний изделий с покрытиями и без них (метод В). При этом определение стойкости к водородному охрупчиванию изделий из меди и ее сплавов проводят в соответствии с требованиями ГОСТ 24048.

Методы испытаний предназначены для следующих целей:

- приемки или отбраковки партии изделий при приемосдаточных (периодических) испытаниях;

- определения эффективности различных стадий обработки изделий, включая обработку до и после отжига (термообработки) для уменьшения количества подвижного водорода в изделии;

- оценки пригодности растворов для обработки изделий, подбора условий и методов обработки для конкретных изделий;

- оценки агрессивности рабочих сред;

- оценки склонности (стойкости) к водородному охрупчиванию новых изделий.

1 Применение ингибиторов коррозии, например в травильных ваннах, не служит гарантией того, что водородного охрупчивания изделий не произойдет.

2 При испытании по методу Б образующиеся на поверхности изделия продукты коррозии или оксидные пленки могут оказывать влияние на проникновение водорода, в связи с чем простой анализ неустойчивого режима проникновения впоследствии не сразу возможен.

3 Метод испытаний должен быть согласован между изготовителем изделий (покрытий) и заказчиком, при этом, если в стандарты на конкретные изделия (группу изделий) и (или) покрытия включены конкретные методы испытаний на водородное охрупчивание, то данные методы должны, как правило, быть применены предпочтительно перед методами по настоящему стандарту.

4 Испытания по методам А и В необходимо проводить с осторожностью, так как части изделий, подвергнувшихся водородному охрупчиванию, могут внезапно отломиться, отлететь с большой скоростью и стать причиной телесного повреждения. При проведении этих испытаний следует применять щиты или другие аналогичные защитные устройства.

Испытания по методам А и В проводят после термообработки изделий для удаления водорода (см. ГОСТ 9.305, карта 84).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 9.317-2010 (ИСО 8401:1986) Единая система защиты от коррозии и старения. Покрытия металлические. Методы измерения пластичности

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 2859-4-2006 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 4. Оценка соответствия заявленному уровню качества

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 51652-2000 Спирт этиловый ректификованный из пищевого сырья. Технические условия

ГОСТ Р 52501-2005 (ИСО 3696:1987) Вода для лабораторного анализа. Технические условия

ГОСТ Р 52643-2006 Болты и гайки высокопрочные и шайбы для металлических конструкций. Общие технические условия

ГОСТ 9.305-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.901.1-89 (ИСО 7539-1-87) Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.903-81 Единая система защиты от коррозии и старения. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание

ГОСТ 1497-84 (ИСО 6892-84) Металлы. Методы испытаний на растяжение

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Основные требования к амперметрам и вольтметрам

ГОСТ 17792-72 Электрод сравнения хлорсеребряный насыщенный образцовый 2-го разряда

Федеральное агентство по техническому регулированию и метрологии

НАЦИОНАЛЬНЫЙ

СТАНДАРТ

РОССИЙСКОЙ

ФЕДЕРАЦИИ

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ, ИЗДЕЛИЯ

Методы испытаний на водородное охрупчивание

Дата введения 2011-01-01

1 РАЗРАБОТАН Обществом с ограниченной ответственностью "Протектор" на основе собственного аутентичного перевода стандартов, указанных в пункте 4

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от N

4 Настоящий стандарт является модифицированным по отношению к международным стандартам:

ИСО 10587:2000 "Металлические и неорганические покрытия. Испытание на остаточное охрупчивание в изделиях и стержнях с наружной резьбой (как с металлическим покрытием, так и без покрытия). Метод наклонного клина" (ISO 10587:2000 "Metallic and other inorganic coatings - Test for residual embrittlement in both metallic - coated and uncoated externally - threaded articles and rods - Inclined wedge method", MOD);

ИСО 17081:2004 "Метод измерения проникновения водорода, определения водородного поглощения и перемещения в металлах электрохимическим способом" (ISO 17081:2004 "Method of measurement of hydrogen permeation and determination of hydrogen uptake and transport in metals by an electrochemical technique", MOD), путем:

- изменения его структуры. Сравнение структуры настоящего стандарта со структурой указанных международных стандартов приведено в дополнительном приложении Г;

- введения дополнительных положений, фраз и слов для учета потребностей национальной экономики Российской Федерации и особенностей российской национальной стандартизации, выделенных в тексте настоящего стандарта курсивом. При этом раздел 6 настоящего стандарта учитывает основные нормативные требования пункта 7.2.4 и приложения D международного стандарта ИСО 4527:1987 "Покрытия автокаталитические никель-фосфатные. Технические требования и методы испытаний" (ISO 4527:1987 "Autocatalytic nickel-phosphorus coatings. Specifications and test methods");

- исключения отдельных требований пунктов указанных международных стандартов, которые приведены с обоснованиями исключения в дополнительном приложении Д.

Наименование настоящего стандарта изменено относительно наименования указанных международных стандартов для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

Сведения о соответствии ссылочных международных стандартов национальным стандартам Российской Федерации, использованным в настоящем стандарте в качестве нормативных ссылок, приведены в дополнительном приложении Е.

Введение

Проникновение водорода в металл (сплав) может вызывать потерю его пластичности, прочности, приводить к появлению трещин (как правило, на субмикроскопическом уровне) или к его разрушениям.

Процесс, ведущий к понижению вязкости или пластичности металла вследствие поглощения водорода носит название водородного охрупчивания (водородной хрупкости). Водородное охрупчивание при коррозии и электролизе может привести к растрескиванию.

Проникновение водорода может быть вызвано процессами очистки, травления, фосфатирования, нанесением гальванических покрытий, автокаталитическими процессами нанесения покрытий; также водород может проникать внутрь металла (сплава) из окружающей среды в результате реакции катодной защиты или под воздействием коррозионного процесса. Кроме того, попадание водорода внутрь металла (сплава), может происходить в процессе производства, например, во время прокатки, сверления - из-за разложения смазочного материала, а также в процессе сварочных и паяльных работ.

Промышленное использование резьбовых изделий предполагает три уровня испытаний для минимизации риска, связанного с водородным охрупчиванием, (см. А.1.2-А.1.4 настоящего стандарта). Эти уровни связаны с прикладными и коммерческими факторами, допускающими различия в понимании того, какой уровень может считаться критическим. В сущности, речь идет об уровне надежности, который необходим в конкретном случае.

Существенным фактором также является продолжительность хранения готовой продукции на складе до ее эксплуатации.

Указанные уровни испытаний и фактор времени хранения готовой продукции должны быть согласованы между поставщиком и изготовителем продукции.

Несмотря на то, что методы испытаний по настоящему стандарту позволяют выявить те изделия, которые подверглись водородному охрупчиванию, они не дают гарантий того, что остальные изделия абсолютно не подверглись водородному охрупчиванию.

Существует большое количество неконтролируемых переменных, которые, несмотря на соблюдение технологического режима изготовления изделий вызывают их наводороживание. Поэтому необходимо подвергать испытанию репрезентативное количество готовых изделий, которое выбирается в соответствии с принципом статистической выборки. Процедура может гарантировать лишь то, что репрезентативное количество изделий подверглось испытанию и что дефект водородного охрупчивания не был обнаружен на протяжении установленного времени испытания.

Применение методов испытаний по настоящему стандарту не освобождает гальванотехника, обработчика изделия или производителя продукции от организации и проведения соответствующего контроля производственного процесса.

1 Область применения

Настоящий стандарт распространяется на металлы, сплавы и изделия из них с металлическим и неметаллическим неорганическим покрытием и без покрытий (далее - изделия) и устанавливает следующие методы испытаний на водородное охрупчивание (остаточную водородную хрупкость):

- определение водородного охрупчивания (остаточной водородной хрупкости) методом наклонного клина (метод А) для изделий с резьбой:

а) с электролитическим, автокаталитическим, фосфатным или химическим покрытием, нанесенным в барабане, на подвесных приспособлениях, а также без покрытий;

б) из стали с пределом прочности на разрыв более 1000 MПa [соответствующие величины твердости равны 300 HV (твердость по Виккерсу); 303 HB (твердость по Бринеллю), 31HRC (твердость по Роквеллу)], а также для изделий с резьбой после поверхностного упрочнения (закалки);

- определение проникновения (улавливания и перемещения) водорода в металлах (сплавах) методом катодной поляризации (метод Б) для оценки склонности (стойкости) металла (сплава) к водородному охрупчиванию, а также определения характера процесса водородного охрупчивания (обратимого или необратимого). При этом определение стойкости к водородному охрупчиванию болтов из высокопрочных сталей методом катодной поляризации в условиях нагружения проводят в соответствии с требованиями ГОСТ Р 52643 (приложение Д);

- определение водородного охрупчивания (остаточной водородной хрупкости) на основе механических испытаний изделий с покрытиями и без них (метод В). При этом определение стойкости к водородному охрупчиванию изделий из меди и ее сплавов проводят в соответствии с требованиями ГОСТ 24048.

Методы испытаний предназначены для:

- приемки или отбраковки партии изделий при приемосдаточных (периодических) испытаниях;

- определения эффективности различных стадий обработки изделий, включая обработку до и после отжига (термообработки) для уменьшения количества подвижного водорода в изделии;

- оценки пригодности растворов для обработки изделий, подбора условий и методов обработки для конкретных изделий;

- оценки склонности (стойкости) к водородному охрупчиванию новых изделий.

1 Применение ингибиторов коррозии, например в травильных ваннах, не является гарантией того, что водородного охрупчивания изделий не произойдет.

2 При испытании по методу Б образующиеся на поверхности изделия продукты коррозии или оксидные пленки могут оказывать влияние на проникновение водорода, в связи с чем простой анализ неустойчивого режима проникновения в последствие не сразу возможен.

3 Метод испытаний должен быть согласован между изготовителем изделий (покрытий) и заказчиком, при этом, если в стандартах на конкретные изделия (группу изделий) и (или) покрытия включены конкретные методы испытаний на водородное охрупчивание, то они должны, как правило, применяться предпочтительно перед методами по настоящему стандарту.

4 Испытания по методам А и В необходимо проводить с осторожностью, так как части изделий, подвергнувшихся водородному охрупчиванию, могут внезапно отломиться, отлететь с большой скоростью и стать причиной телесного повреждения. При проведении этих испытаний следует применять щиты или другие аналогичные защитные устройства.

Испытание по методам А и В проводят после проведения термообработки изделий с целью удаления водорода (см. ГОСТ 9.305, карта 84).

2 Нормативные ссылки

ГОСТ Р 9.316-2006 Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля

ГОСТ Р 9.905-2007 (ИСО 7384:2001, ИСО 11845:1995) Единая система защиты от коррозии и старения. Методы коррозионных испытаний. Общие требования

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО 2859-4-2006 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 4. Оценка соответствия заявленному уровню качества

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике

ГОСТ Р ИСО 8401- Покрытия металлические. Методы измерения пластичности

ГОСТ Р ИСО/МЭК 17025-2006 Общие требования к компетентности испытательных и калибровочных лабораторий

ГОСТ Р 52501-2005 (ИСО 3696:1987) Вода для лабораторного анализа. Технические условия

ГОСТ 9.305-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Операции технологических процессов получения покрытий

ГОСТ 9.402-2004 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиванию

ГОСТ 9.901.1-89 (ИСО 7539-1--87) Единая система защиты от коррозии и старения. Металлы и сплавы. Общие требования к методам испытаний на коррозионное растрескивание

ГОСТ 9.903-81 Единая система защиты от коррозии и старения. Стали и сплавы высокопрочные. Методы ускоренных испытаний на коррозионное растрескивание

ГОСТ 4233-77 Реактивы. Натрий хлористый. Технические условия

ГОСТ 5272-68 Коррозия металлов. Термины

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 8711-93 (МЭК 51-2-84) Приборы аналоговые показывающие электроизмерительные прямого действия и вспомогательные части к ним. Часть 2. Основные требования к амперметрам и вольтметрам

ГОСТ 17792-72 Электрод сравнения хлорсеребряный насыщенный образцовый 2-го разряда

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

3.1 В настоящем стандарте применены термины по ГОСТ 9.008, ГОСТ 5272 и [1], а также термины с соответствующими определениями, приведенными в приложении А.

3.2 Обозначения и сокращения, применяемые в настоящем стандарте, приведены в таблице А.1 (приложение А).

Водородное охрупчивание

Процесс, приводящий к уменьшению вязкости или пластичности металла вследствие присутствия атомарного водорода. Считается, что существует два типа водородного охрупчивания. Первый — известный как внутреннее водородное охрупчивание, встречается, когда водород попадает в расплавленный металл, который становится пересыщенным по водороду сразу после затвердевания. Второй тип — внешнее водородное охрупчивание — возникает в результате абсорбции водорода твердым металлом. Это может происходить во время тепловой обработки при высокой температуре и при эксплуатации, в процессе нанесения гальванического покрытия, при контакте с эксплуатационной химической средой, в результате коррозионных реакций, катодной защиты, при работе в водородной среде при повышенных давлениях. В отсутствие остаточных напряжений или внешней нагрузки, внешнее водородное охрупчивание проявляется в различных формах, типа образования вздутий, внутреннего трещинообразования, формирования гидрида и снижения вязкости. При растягивающих напряжениях или интенсивности напряжений, превышающих удельное пороговое значение, атомарный водород взаимодействует с металлом, что стимулирует рост докритической трещины вплоть до разрушения. В отсутствие коррозионной реакции (при катодной поляризации), обычно используется термин водородное растрескивание (НАС) или водородное трещинообразование в напряженном состоянии (HSC). При активной коррозии, обычно, при наличии ямок или трещины (при анодной поляризации), растрескивание обычно называется трещинообразованием от коррозии под напряжением (SCC), но более правильно называть этот процесс водородным растрескиванием от коррозии под напряжением (HSCC). Таким образом, HSC и электрохимическое анодное SCC могут действовать отдельно или в комбинации (HSCC). В некоторых металлах, типа высокопрочных сталей, действующий механизм, как полагают, является всегда или почти всегда — HSC. Действующий механизм HSC не всегда может быть распознан и может быть принят за SCC.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

водородное охрупчивание — [hydrogen embrittlement] охрупчивание металлов и сплавов под влиянием водорода. Уменьшение пластичности стали, обусловленное влиянием водорода, было обнаружено Пфейлем в 1926 г. Позднее установлено, что к водородному охрупчиванию склонны почти… … Энциклопедический словарь по металлургии

Читайте также: