Волокнистые композиционные материалы с металлической матрицей

Обновлено: 16.05.2024

По структуре и геометрии армирования композиты на основе металлической матрицы могут быть представлены в виде волокнистых (МВКМ), дисперсно-упрочненных (ДКМ), псевдо- и эвтектических сплавов (ЭКМ), а в качестве материала основы наиболее широко применяют такие металлы как Al, Mg, Ti, Ni, Co.

Свойства и методы получения МВКМ на основе алюминия. МВКМ Al-стальные волокна. При получении КМ, состоящих из чередующихся слоев алюминиевой фольги и волокон, чаще всего используют прокатку, динамическое горячее прессование, сварку взрывом, диффузионную сварку. Прочность этого типа композита, в основном, определяется прочностью волокон. Введение в матрицу высокопрочных стальных проволок повышает предел выносливости композита.

МВКМ Al-кремнеземные волокна получают, пропуская волокна через расплав матрицы, с последующим горячим прессованием. Скорость ползучести этих МВКМ при температурах 473-573 К на два порядка ниже ползучести неармированной матрицы. Композиты Al – SiO2 обладают хорошей демпфирующей способностью.

МВКМ Al-борные волокна относятся к наиболее перспективным конструкционным материалам, поскольку обладают высокими прочностью и жесткостью при температурах до 673-773 К. При изготовлении широко используется диффузионная сварка. Жидкофазные методы (пропитка, различные виды литья и т. д.), ввиду возможности химического взаимодействия бора с алюминием, применяют лишь в тех случаях, когда на волокна бора предварительно нанесены защитные покрытия – карбид кремния (волокна борсик) или нитрид бора.

МВКМ Al-углеродные волокна имеют высокие показатели прочности и жесткости при малой плотности. Однако большой недостаток углеродных волокон – их нетехнологичность, связанная с хрупкостью волокон и их высокой реакционной способностью. Обычно МВКМ Al – углеродные волокна получают пропиткой жидким металлом или методом порошковой металлургии. Пропитку используют при армировании непрерывными волокнами, а методы порошковой металлургии – при армировании дискретными волокнами.

Свойства и методы получения МВКМ на основе магния. Использование магния и магниевых сплавов в качестве матрицы, армированной высокопрочными и высокомодульными волокнами, позволяет получить легкие конструкционные материалы с повышенными удельной прочностью, жаропрочностью и модулем упругости.

МВКМ Mg-борные волокна отличаются высокими прочностными свойствами. Для изготовления МКМ можно применять методы пропитки и литья. Листовые композиции Mg – B изготовляют методом диффузионной сварки. Недостатком МКМ Mg – B является пониженная коррозионная стойкость.

МВКМ Mg-углеродные волокна получают пропиткой или горячим прессованием в присутствии жидкой фазы, растворимость углерода в магнии отсутствует. Для улучшения смачивания углеродных волокон жидким магнием их предварительно покрывают титаном (путем плазменного или вакуумного напыления), никелем (электролитически) или комбинированным покрытием Ni – B (химическим осаждением).

Свойства и методы получения МВКМ на основе титана. Армирование титана и его сплавов повышает жесткость и расширяет диапазон рабочих температур интервала до 973-1073 К. Для армирования титановой матрицы применяют металлические проволоки, а также волокна карбидов кремния и бора. Композиты на основе титана с металлическими волокнами получают прокаткой, динамическим горячим прессованием и сваркой взрывом.

МВКМ Ti – Mo (волокна) получают методом динамического горячего прессования заготовок типа «сэндвич» в вакуумированных контейнерах. Такое армирование позволяет повысить длительную прочность по сравнению с матрицей и сохранить прочность при высоких температурах. Одним из недостатков МВКМ Ti – Mo является высокая плотность, что снижает удельную прочность этих материалов.

МВКМ Ti – B, SiC (волокна) имеют повышенные не только абсолютные, но и удельные характеристики МВКМ на основе титана. Так как эти волокна хрупки, то для получения компактных композиций чаще всего используют диффузионную сварку в вакууме. Длительные выдержки МВКМ Ti – B при температурах выше 1073 К под давлением приводят к образованию хрупких боридов титана, разупрочняющих композит. Карбидокремниевые волокна более устойчивы в матрице. Композиты Ti - B обладают высокой кратковременной и длительной прочностью. Чтобы повысить термическую стабильность волокон бора их покрывают карбидом кремния (борсик). Композиты Ti – SiC имеют высокие значения внеосевой прочности предела ползучести.

В системе МВКМ Ti – Be (волокна) взаимодействие при температуре ниже 973 К отсутствует. Выше этой температуры возможно образование хрупкого интерметаллида, при этом прочность волокон практически не изменяется.

Свойства и методы получения МВКМ на основе никеля и кобальта. Существующие виды упрочнения промышленных никелевых сплавов (дисперсное твердение, карбидное упрочнение, сложное легирование и термомеханическая обработка) позволяют сохранить их работоспособность только до интервала температур 1223-1323 К. Поэтому важным явилось создание МВКМ никеля, армированных волокнами и способных работать длительное время при более высоких температурах. Применяют следующие упрочнители:

| - нитевидные кристаллы («усы»); - проволоки тугоплавких металлов; - керамические и углеродные волокна. |

В системе МВКМ Ni - Al2O3 (волокна) при нагреве на воздухе образуется оксид никеля, который взаимодействует с арматурой, в результате чего на границе образуется шпинель NiAl2O4. При этом связь между компонентами нарушается. Для увеличения прочности связи на арматуру наносят тонкие покрытия из металлов (W, Ni, нихром) и керамики (оксиды иттрия и тория). Так как жидкий никель не смачивает Al2O3, в матрицу вводят Ti, Zr, Cr, которые улучшают условия пропитки.

При комнатной температуре прочность композита никель - нитевидные кристаллы Al2O3, полученного электроосаждением никеля на волокна, существенно превышает прочность матрицы.

МВКМ Ni - C (волокна). Никель практически не растворим в углероде. В системе Ni – C образуется метастабильный карбид Ni3C, устойчивый при температурах выше 1673 К и ниже 723 К. Обладая высокой диффузионной подвижностью, углерод насыщает никелевую матрицу за короткое время, поэтому главными разупрочняющими факторами в МВКМ Ni – C является растворение углеродных волокон и их рекристаллизация вследствие проникновения никеля в волокно. Введение в никелевую матрицу карбидообразователей (Cr, Al, Ti, Mo, W, Nb) усиливает взаимодействие матрицы с волокнами. Для повышения структурной стабильности на волокна наносят противодиффузионные барьерные покрытия из карбида и нитрида циркония, карбида титана.

МВКМ N – W, Mo (волокна) получают динамическим горячим прессованием, диффузионной сваркой, сваркой взрывом, прокаткой. В связи с тем, что W, Mo интенсивно окисляются при нагревах, композиты получают в вакууме или защитной атмосфере. При нагреве МВКМ на воздухе происходит окисление волокон вольфрама или молибдена, расположенных на поверхности композита. Если волокна не выходят на поверхность, то жаростойкость МВКМ определяется жаростойкостью матрицы.

Области применения МВКМ. Композиционные волокнистые материалы с металлической матрицей применяют при низких, высоких и сверхвысоких температурах, в агрессивных средах, при статических, циклических ударных, вибрационных и других нагрузках. Наиболее эффективно используются МВКМ в конструкциях, особые условия, работы которых не допускают применения традиционных металлических материалов. Однако, чаще всего, в настоящее время армированием металлов волокнами стремятся улучшить свойства матричного металла, чтобы повысить рабочие параметры тех конструкций, в которых до этого использовали неармированные материалы. Использование МВКМ на основе алюминия в конструкциях летательных аппаратов, благодаря их высокой удельной прочности, позволяет достичь важного эффекта – снижения массы. Замена традиционных материалов на МВКМ в основных деталях и узлах самолетов, вертолетов и космических аппаратов уменьшает массу изделия на 20-60 %.

Наиболее актуальна в газотурбостроении задача повышения термодинамического цикла энергетических установок. Даже малое повышение температуры перед турбиной значительно увеличивает КПД газотурбинного двигателя. Обеспечить работу газовой турбины без охлаждения или, по крайней мере, с охлаждением, не требующим больших конструктивных усложнений газотурбинного двигателя, можно, используя высокожаропрочные МВКМ на основе никеля и хрома, армированные волокнами Al2O3.

Алюминиевый сплав, армированный стекловолокном, содержащим оксид урана, обладает повышенной прочностью при температуре 823 К и может быть использован в качестве топливных пластин ядерных реакторов в энергетике.

Волокнистые металлические композиты используют в качестве уплотнительных материалов. Например, статические уплотнения, изготовленные из Mo или стальных волокон, пропитанных медью или серебром, выдерживают давление 3200 МПа при температуре 923 К.

Как износостойкий материал в коробках передач, дисковых муфтах, пусковых устройствах можно использовать МВКМ, армированные «усами» и волокнами. В армированных W-проволокой магнитотвердых материалах удается сочетать магнитные свойства с высоким сопротивлением ударным нагрузкам и вибрациям. Введение арматуры из W, Mo в медную и серебряную матрицу позволяет получать износостойкие электрические контакты, предназначенные для сверхмощных высоковольтных выключателей, в которых сочетаются высокие тепло- и электропроводность с повышенным сопротивлением износу и эрозии.

Принцип армирования можно положить в основу создания сверхпроводников, когда в матрицах из Al, Cu, Ti, Ni создают каркас из волокон сплавов, обладающих сверхпроводимостью, например, Nb – Sn, Nb – Zr. Такой сверхпроводящий композит может передавать ток плотностью 10 5 -10 7 А/см 2 .

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Долгополов Константин Александрович, Андрианов Денис Юрьевич

Аннотация: в данной статье рассматриваются современные технологии изготовления композиционных материалов на металлической матрице , которые в свою очередь используются в оборонной и аэрокосмической промышленности.

Похожие темы научных работ по технологиям материалов , автор научной работы — Долгополов Константин Александрович, Андрианов Денис Юрьевич

О технологических подходах к созданию композиционных материалов на основе моноалюминида никеля NiAl (обзор)

TECHNOLOGY OF MANUFACTURING COMPOSITE MATERIALS ON A METAL MATRIX

This article uses modern technologies for the manufacture of composite materials on a metal matrix , which are used in the defense and aerospace industries.

Текст научной работы на тему «ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ»

XМеждународная научно-практическая конференция УДК 620.3, 629.7, 678

Долгополов Константин Александрович Dolgopolov Konstantin Aleksandrovich

Поволжский государственный технологический университет

Volga State Technological University Андрианов Денис Юрьевич Andrianov Denis Jur'evich Оператор научной роты Scientific company operator Военный инновационный технополис «ЭРА» Military innovative technopolis "ERA"

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ

TECHNOLOGY OF MANUFACTURING COMPOSITE MATERIALS

ON A METAL MATRIX

Аннотация: в данной статье рассматриваются современные технологии изготовления композиционных материалов на металлической матрице, которые в свою очередь используются в оборонной и аэрокосмической промышленности.

Annotation: This article uses modern technologies for the manufacture of composite materials on a metal matrix, which are used in the defense and aerospace industries.

Ключевые слова: композиционные материалы, матрица, технология, армирующие элементы, аэрокосмическая промышленность.

Key words: composite materials, matrix, technology, reinforcing elements, aerospace.

Композиционные материалы с металлической матрицей - это композиты, матрицей в которых является металл или металлический сплав. Путем сочетания различных матриц и армирующих компонентов можно получить композиционные материалы с металлической матрицей с заданными свойствами. В качестве матрицы используются легкоплавкие материалы и их сплавы. [1]

XМеждународная научно-практическая конференция

Технология изготовления композитов на металлической матрице

разнообразна, рассмотрим некоторые из них:

1. Технология жидкофазного совмещения матрицы и армирующих материалов.

Жидкофазные методы предусматривают получение металлических композитов путем совмещения армирующих волокон с расплавленной матрицей. К ним относят методы пропитки волокон жидкими матричными сплавами и метод направленной кристаллизации. [2]

Матрица расплавляется, например А1, в нее помещаются армирующие материалы (борные волокна). После охлаждения получается композит, свойства которого значительно улучшаются за счет армирования, в отличии от чистой металлической матрицы.

Недостатки жидкофазных методов - высокая химическая активность материалов при высоких температурах (при температуре плавления); на границе «волокно - матрица» не должно быть химических связей. Для этого сокращают время нахождения матричного металла в жидком состоянии.

Нужно работать быстро, без перерывов.

Таким методом получаются турбинные лопатки.

2. Твердофазный метод (рис. 1.).

Для твердофазных методов характерно использование матрицы в твердом состоянии, преимущественно в виде порошка, фольги или компактного металла. [2]

Пакет, состоящий из тонких металлических листов (фольги) 1 и армирующих лент 2, сдавливается с целью сварки металлических листов между собой.

Такой пакет кладется на стол 3, сверху придавим его через подвижную плиту 4.

Рис.1. Технология получения твердофазным методом

При сдавливании пластичный листовой металл обойдет все армирующие элементы и соединится между собой.

В итоге мы получаем композит, состоящий из матрицы, в которую помещены армирующие элементы (рис 2).

Рис.2. матрица с армирующими элементами

Пакет, состоящий из металлических листов или фольги, в котором чередуются листы металла и лента армирующих элементов 2, укладывается на неподвижное основание 3 и сдавливается через плиту 4. В итоге получается композит 5, армированный волокнами, проволокой в одном направлении.

Армирующие элементы нежелательно располагать в перекрестном направлении, иначе арматура может повредить друг друга.

Сдавливание осуществляется любыми методами: на гидравлическом прессе, динамическим сдавливанием при взрыве и так далее.

Метод взрывом позволяет совместить между собой даже будто бы несовместимые материалы.

3. Эвтектические композиты (рис.3.).

Эвтектика - это точка на диаграмме состояния сплава, при которой жидкое состояние граничит с твердым [3]

Рис.3. Схема состояния двух материалов

Металлы 1 и 2 могут находиться в жидком состоянии выше температуры плавления. При эвтектики получается сплав, температура кристаллизации которого ниже, чем самая низкая температура плавления.

Например, берем медь и олово, расплавляем и получаем бронзу. Таким же способом можно получить латунь, соединив медь и цинк.

При определенных условиях у нас получается композит, но нужно соблюдать 2 условия:

- Процентное соотношение компонентов должно соответствовать эвтектике

- Специальные методы охлаждения(кристаллизации). Более легкоплавкий металл кристаллизуется и образует матрицу, а более тугоплавкий металл кристаллизуется в виде стержней, чешуек, ориентированных в одном направлении (перпендикулярно поверхности расплава).

В данной статье были рассмотрены основные способы получения композитов на металлической матрице. Они используются в автомобилестроении, в авиастроении, в космической и военной промышленности.

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

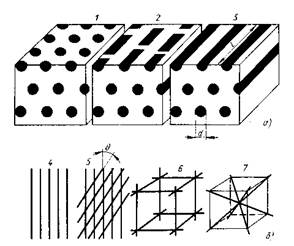

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Композиционные материалы на основе металлической матрицы

ВОЛОКНИСТЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

У волокнистых композитов матрица (чаще всего пластичная) армирована высокопрочными волокнами, проволокой, жгутами и т. п., воспринимающими нагрузку, за счет чего и достигается упрочнение композитов. Композит приобретает ряд свойств, которыми не обладают его компоненты. При этом появляется возможность создавать материалы или непосредственно детали с заранее заданными характеристиками для определенных условий эксплуатации.

Свойства волокнистых композитов определяются природой материалов матрицы и волокна, а также способами армирования. Именно эти параметры лежат в основе классификации композитов.

В зависимости от материала матрицы композиты делятся на пластики (полимерная матрица), металлокомпозиты (металлическая матрица), композиты с керамической матрицей и матрицей из углерода.

При создании композиционных материалов применяются высокопрочные волокна из стекла, бора, углерода, металлической проволоки и нитевидных кристаллов оксидов, нитридов и других химических соединений.

Название композита определяется материалами матрицы и волокна, например, стеклопластик — это композит, у которого материал матрицы — пластмасса, упрочняющий компонент — стекловолокно.

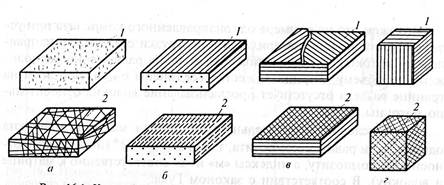

Армирующие компоненты применяются в виде моноволокон, проволок, жгутов, сеток, тканей, лент, холстов. Различают композиты, образованные из слоев; армированные непрерывными параллельными волокнами; армированные тканями (текстолиты). Расположение волокон может быть направленным (одно- или многонаправленным) или хаотическим, двухмерным или трехмерным— пространственным (рис. 16.1).

Рис. 16.1. Классификация композитов по конструктивному признаку:

а — хаотически армированные (1 — короткие волокна; 2— непрерывные волокна); б— одномерно-армированные (1 — непрерывные волокна; 2— короткие волокна); в — двухмерно-армированные (1 — непрерывные нити; 2 — ткани); г — пространственно-армированные (1 — три семейства нитей; 2 — п семейств нитей)

Текстолит — это материал, полученный прессованием пакета кусков хлопчатобумажной ткани, пропитанной смолой. Выпускается в виде листов, плит, труб и стержней. Обладает хорошей способностью поглощать вибрационные нагрузки, водостойкостью, высокой ударной вязкостью, электроизоляционными и антифрикционными свойствами. Теплостоек до 80°С. Используется для изготовления зубчатых колес, вкладышей подшипников скольжения, электроизоляционных деталей радиоаппаратуры.

Стеклотекстолит отличается от текстолита тем, что в качестве наполнителя используется стеклоткань. Более прочен и теплостоек, чем текстолит, имеет лучшие электроизоляционные свойства. Применяется для изготовления корпусов судов, самолетов, автомобилей и других крупногабаритных изделий, для электроизоляционных деталей, работающих при повышенных температурах.

В асботекстолите наполнителем является асбестовая ткань. Кроме электроизоляционных, он имеет хорошие теплоизоляционные и фрикционные свойства. Применяется в качестве теплозащитного и теплоизоляционного материала, для изготовления тормозных колодок, дисков сцепления и др.

Гетинакс представляет собой материал, полученный прессованием нескольких слоев бумаги, пропитанной смолой. Он обладает электроизоляционными свойствами, устойчив к действию химикатов, может применяться при температуре до 120-140 °С. Применяется в электротехнике для изготовления печатных плат, в электрических машинах и трансформаторах в качестве изоляции, как декоративно-облицовочный материал.

Материалы матриц волокнистых композитов. Матрица должна обеспечивать монолитность композита, фиксировать форму изделия и взаимное расположение армирующих волокон. Она обеспечивает равномерную нагрузку на армирующие волокна и перераспределение нагрузки в случае разрушения части волокон. Кроме того, материал матрицы определяет технологию изготовления изделий из композита. Таким образом, требования, предъявляемые к свойствам материала матриц, можно разделить на эксплуатационные и технологические.

К первым относятся механические, физические и химические свойства, которые определяют возможность эксплуатации композита в различных условиях. Прочность матрицы должна быть такой, чтобы обеспечить совместную работу всех армирующих элементов. При нагрузках, приложенных в направлениях, отличных от ориентации волокна, прочность композита определяется во многом, если не в основном, прочностью матрицы. Природа матрицы обусловливает также уровень рабочих температур и среду эксплуатации композита.

В процессе операций изготовления композита должны быть обеспечены следующие условия:

• равномерное (без касания между собой) распределение волокон в матрице;

• достаточно прочная связь на границе раздела.

Для этого материал матрицы должен обеспечить хорошую смачиваемость волокна. Смачивание характеризуется растеканием жидкости по поверхности твердых тел. Если капля жидкости растекается по поверхности твердого тела, она его смачивает. Если же она принимает сферическую форму, например, капля ртути на стекле, жидкость обладает плохой смачивающей способностью.

Кроме того, желательно иметь невысокие значения параметров формообразования: температуру, давление, чтобы избежать изменения свойств или даже разрушения упрочняющей фазы, а также с целью снижения энергозатрат в процессе изготовления композита.

В качестве материала для изготовления матриц наибольшее применение нашли полимеры, углерод и металлы.

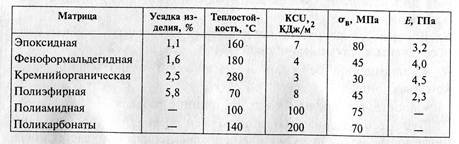

Для изготовления полимерных матриц используют термореактивные эпоксидные и полиэфирные смолы, а также целый ряд термопластичных пластмасс. Свойства полимерной матрицы достигаются в результате полимеризации и отверждения (для реактопластов), при этом материал матрицы должен иметь низкую усадку.

Недостатками пластиков являются их низкие жесткость, прочность и теплостойкость. Более высокая теплостойкость присуща термореактивным, а не термопластичным пластмассам. Наиболее теплостойкими (до 300÷350 °С) являются кремнийорганические и полиамидные пластмассы (табл. 16.2).

Таблица 16.2. Свойства полимерных матриц

Широкое применение для изготовления матриц нашли эпоксидные смолы. Они обладают более высокими механическими свойствами, что обеспечивает композиционным материалам на их основе большую прочность при сжатии и сдвиге. Их отверждение происходит при сравнительно низких температурах и с небольшой усадкой. При изготовлении деталей не требуется высоких давлений, что важно при создании композитов, армированных высокопрочными, хрупкими волокнами, так как снижается вероятность их повреждения.

Углеродная матрица обладает высокими значениями механических характеристик, высокой теплостойкостью (свыше 2000 °С в неокислительной среде), низкими коэффициентами трения и температурного расширения, высокой химической стойкостью.

Металлическая матрица характеризуется высокими значениями прочностных характеристик, ударной вязкости, модуля упругости. Металлы сохраняют свои свойства в более широком интервале температур, чем полимеры. В качестве матричных материалов преимущественно используют алюминий, титан, сплавы на их основе и магниевые сплавы.

В качестве матричного материала на основе алюминия применяют как технический алюминий, так и сплавы на его основе: АМц, АМг2, АМг6, Д16, Д20, В95 и др. Использование этих сплавов позволяет изменять механические характеристики матриц в достаточно широком пределе. Так, предел прочности сплава АМц составляет 130МПа, АМг6 - 300МПа, Д16 - 500МПа, В95 - 600 МПа. Модуль упругости алюминиевых сплавов — около 70 ГПа. Сплавы обладают малой плотностью, высокой коррозионной стойкостью. Для алюминиевых сплавов характерна высокая технологичность, они пластичны, хорошо обрабатываются резанием, заготовки могут быть получены вакуумной или аргоно-дуговой сваркой.

Магниевые сплавы обладают плотностью меньшей, чем алюминиевые, однако они уступают им по прочности, модулю упругости и технологичности. Так, предел прочности сплавов МА2-1, МА5, МА8, используемых в качестве матричных материалов,— 250÷300 МПа, модуль упругости около 40 ГПа. Горячая пластичность этих сплавов ниже, чем у алюминиевых.

Титановые сплавы ( в качестве матричного используют, например, сплав, содержащий 90 % Тi, 6 % А1, 4 % V) имеют более высокие, чем у алюминиевых и магниевых сплавов, модуль упругости, Е= 140 ГПа, и предел прочности — до 1000 МПа. Они сохраняют прочностные характеристики при нагреве до температур 300÷450 °С. Сплавы обладают удовлетворительной пластичностью в горячем состоянии. Однако для их пластической деформации необходимы достаточно высокие напряжения. Это затрудняет получение композитов с хрупкими армирующими волокнами.

Армирующие компоненты композиционных материалов. Армирующие волокна воспринимают основные напряжения, возникающие в процессе эксплуатации, и обеспечивают жесткость и прочность композита в направлении ориентации волокна. Таким образом, волокна должны обладать высокой прочностью и жесткостью, т. е. большим модулем упругости Е, химической стойкостью, и сохранять этих свойств в интервале эксплуатационных температур.

В качестве армирующих используют моноволокна, жгуты или ткани, сформированные из моноволокна. Основное применение получили следующие типы волокон.

Стеклянные волокна наиболее широко применяют при создании композитов с неметаллической матрицей. При малой плотности они имеют высокую прочность и теплостойкость, нейтральны к химическому и биологическому воздействию. Непрерывные волокна получают вытягиванием расплавленной стекломассы через фильеры диаметром 0,8÷3 мм и дальнейшим быстрым вытягиванием их до диаметра 3÷9 мкм. Поверхность стеклянных волокон покрывают замасливателем (например, парафиновая эмульсия) для предотвращения истирания волокон при транспортировке и технологических операциях.

Органические волокна используют для получения композитов с полимерной матрицей. Вследствие низкой плотности они обладают высокой удельной прочностью, превосходящей все известные в настоящее время армирующие волокна и металлические сплавы. Применяют волокна на основе ароматических полиамидов, которые обладают высокими значениями предела прочности при растяжении и модуля упругости.

Прочность углеродного волокна достигает 1500÷2000 МПа, что cоответствует прочности молибденовой проволоки.

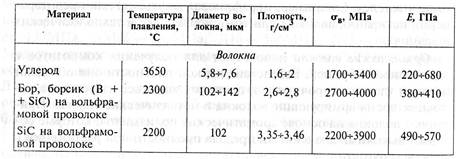

Борные волокна обладают по сравнению с другими армирующими компонентами большим модулем сдвига G. Бор является полупроводником, поэтому композиты с таким волокном имеют пониженные тепло- и электропроводность. Метод получения борных волокон — химическое осаждение бора из смеси газов (2ВС13 + ЗН2 →2В + 6НС1) на вольфрамовую подложку при температуре около 1100 °С. Эти волокна применяют при создании композитов как с металлической, так и с полимерной матрицей.

Волокна из карбида кремния имеют пониженные механические свойства по сравнению с волокнами из бора и углерода, для них характерна повышенная чувствительность к поверхностным дефектам. Их используют для металлокомпозитов, работающих при высоких температурах.

Металлические волокна и проволоки являются наиболее экономичными. Для композитов, работающих при низких температурах, используют стальные и бериллиевые проволочные волокна, а эксплуатируемых при высоких температурах — вольфрамовые или молибденовые. Стальные волокна в основном изготовляют из высокопрочной коррозионностойкой стали.

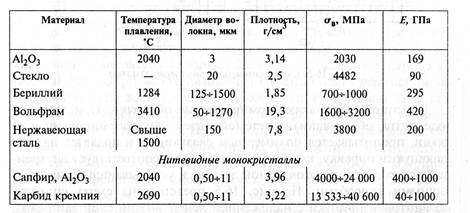

Коротковолокнистая арматура. Диаметр волокон — 1÷10 мкм при средней длине 275 мкм. Особо высокая жесткость и прочность, близкая к теоретической, характерны для нитевидных кристаллов («усов»), что обусловлено совершенством их структуры. Нитевидные кристаллы могут быть использованы для создания композитов с различными матричными материалами. Свойства некоторых армирующих волокон приведены в табл. 16.3.

Таблица 16.3. Свойства волокон и нитевидных монокристаллов

Тканые армирующие материалы используют для получения слоистых композитов. Используются стеклоткани, углеткани, органоткани с разным типом плетения.

Читайте также: