Вороток для сверла по металлу

Обновлено: 05.10.2024

Чтобы быстро и аккуратно сделать отверстие в пластике или бетоне, важно правильно подобрать сверло и инструмент. Как узнать, подойдет вам сверло Форстнера или балеринка? Разбираемся.

Выберите хвостовик

Сверла используют в таких инструментах, как шуруповерт, дрель и перфоратор. Чтобы надежно закрепить сверло, обратите внимание на тип патрона вашего инструмента. От этого зависит, какой хвостовик сверла вам нужен.

Цилиндрический. Самый популярный тип, просто цилиндр без всяких премудростей. Отлично зажимается в патроны дрелей и шуруповертов.

Шестигранный. Второй по популярности тип, создан для установки в держатели бит (его также можно зажать и в патрон дрели). Отличие от цилиндрического хвостовика в том, что он не позволяет сверлу прокручиваться.

SDS. Если вы планируете использовать перфоратор, вам понадобится сверло SDS — в народе его так и называют: «под перфоратор». Есть несколько разновидностей SDS-систем (Plus, Max, Top и другие). Просто уточните в документации к своему инструменту, какая установлена в вашем перфораторе.

Определитесь с типом материала

Для дерева и бетона нужны разные сверла. Поэтому второй вопрос, на который нужно ответить, — что будете сверлить? Вариантов не так и много:

- бетон;

- мягкие блоки (гипс, пеноблок);

- металл;

- дерево;

- плитка и стекло.

Сверла по бетону и блокам

Их главное отличие — напайка из твердых металлов на заостренной поверхности сверла: победита или искусственного алмаза.

Сверла по бетону тоже бывают разными:

- спиральные — подходят для выполнения неглубоких отверстий (до 100 мм), они самые популярные;

- буровые — похожи на спиральные, но обычно с более длинными и широкими канавками для выхода пыли;

- корончатые — используются, когда в бетоне нужно выполнить углубление или отверстие большого диаметра под розетку или распаечную коробку.

Те же сверла подходят и для блоков, но при работе с мягкими материалами не рекомендуется использовать ударный режим (обычно он и не нужен).

Сверла по металлу

Внешне эти сверла — самые простые, без твердосплавных насадок. Хотя есть и специализированные. Список примерно такой:

- спиральные — аналог сверла по бетону, только из стали HSS, Р18 или Р6М5;

- конические — они выполнены в виде конуса, их можно использовать для сверления отверстий большого диаметра без переустановки сверла;

- корончатые — нужны для отверстий больше 30 мм, изготавливаются из твердых сплавов и HSS стали, а также могут быть с алмазным напылением;

- ступенчатые — инструмент представляет собой конус со ступенями режущих кромок разных диаметров. С помощью только одного такого сверла можно получить отверстия разных диаметров.

Сверла по дереву

В частных домах нередко требуется просверлить отверстие в древесине. Вот какие сверла лучше для этого использовать:

- спиральные по дереву — аналог сверла по металлу, отличие — в геометрии режущей кромки, напоминает трезубец;

- перовые — плоский инструмент, на конце которого предусмотрен зубец с режущими гранями. Позволяет выполнять отверстия большого диаметра всего за один проход;

- винтовые — длиннее и толще спирального сверла, лучше отводят стружку;

- кольцевые пилы — внешне напоминают корончатые сверла по металлу, за исключением рубленой кромки. Нужны для больших отверстий;

- балеринки — регулируемые сверла, позволяющие делать отверстия разного диаметра в заготовках из древесины;

- Форстнера — отличаются наличием двух режущих кромок и, как правило, используются в мебельном производстве. Позволяют делать отверстия и углубления нужного диаметра с аккуратными гранями.

Сверла по плитке и стеклу

С такими материалами работать предельно сложно — их легко повредить. Например, керамика и стекло трескаются при перекосе сверла или перегреве. Поэтому для них используют только два вида сверл: коронки и перья. Коронки могут иметь диаметр от 13 до 80 мм и, как правило, покрываются алмазным напылением.

Перовые сверла. Представляют собой обычный металлический стержень с острым копьем на конце (как правило, из победита). Они позволяют выполнять отверстия диаметром от 3 до 13 мм — идеально для дюбелей.

Но учтите, что после того, как вы прошли плитку, стоит поменять сверло. В противном случае вы просто затупите его о бетон и при следующем использовании получите трещину на плитке.

А что с диаметром?

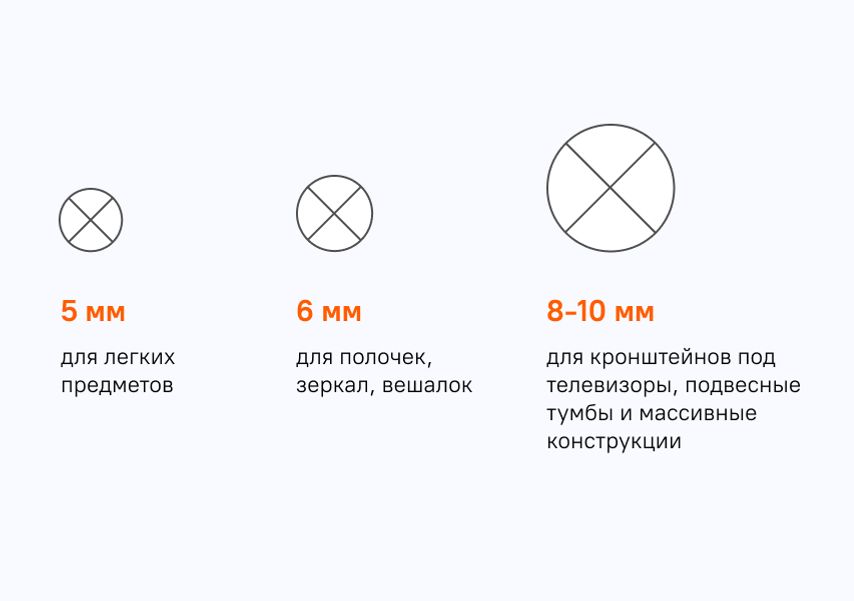

Отверстия сверлят в основном под крепеж. Это может быть дюбель и шуруп в бетоне или болт плюс гайка в металле/дереве. В квартирах обычно сверлят, чтобы что-то повесить на стену. Для таких случаев подойдут:

- 5 мм — крепление нетяжелых предметов (например, картин);

- 6 мм — крепление полочек, зеркал, вешалок;

- 8–10 мм — крепление кронштейнов для телевизоров, подвесных тумб, других массивных конструкций.

Есть и некоторые стандартные размеры. Например, для установки подрозетников в стену вам понадобится сверло-коронка диаметром 68 мм .

Цвет имеет значение

Даже по внешнему виду сверла можно определить его свойства и качества.

- Серый цвет говорит о том, что перед вами самое обычное простое сверло, без дополнительной обработки.

- Черный сообщает, что сверло прошло обработку горячим паром, у него повышенная износостойкость.

- Желтый означает, что сверло прошло закалку и отпуск (процедуру для снятия внутренних напряжений). Такие изделия еще более износостойки, но боятся перегрева.

- Ярко-золотистый цвет обычно характерен для сверл с обработкой нитридом титана, который уменьшает контактное трение в зоне сверления и отлично упрочняет поверхность инструмента.

«Золотые» сверла считаются наиболее долговечными.

Чтобы сделать правильный выбор, в идеале нужно изучить маркировку каждого сверла. Она точно информирует, из какого материала оно сделано и для каких целей подходит. Разобраться в маркировке не так просто — хотя бы потому, что есть российская и иностранная системы. Но если вам интересно, дайте знать в комментариях, мы и про это напишем.

Гайд по сверлам: какие и для чего использовать

Обзор воротков для метчиков

Метчик – это как бы «плашка наоборот». Нарезается не наружная (на гладкой арматуре или проволоке), а внутренняя (в засверленной заготовке под гайку, болванку) резьба. Метчикодержатель характеризуется механизированным способом применения (в патроне шуруповёрта) или ручным (вороток).

Общее описание

Вороток для метчика в ручном исполнении выпускается в виде прямой и Г-образной конструкции. Основными компонентами метчикодержателя служат:

- призматическая рамка;

- статичная рукоятка;

- съёмная рукоятка с трещоткой, фиксирующей смену местоположения при повороте на определённый угол.

В качестве дополнительных деталей – подвижные накладки и приспособление для их обездвиживания в составе настраиваемых держателей метчика.

Из-за своей стандартизированной формы в виде квадратного элемента (согласно нормативам ГОСТ №3266) присутствующие на рынке инструментов метчикодержатели унифицированы. Они совместимы с левой и правой резьбой, работают на дюймовых и метрических резаках. По исполнению держатель для метчика может оказаться с плоским или Г-образным держателем, с радиальным или осевым движением резака, с возможностью регулировки свободной секции под хвостовую часть.

Держатель для метчиков обладает одним, двумя или тремя посадочными секциями – в соответствии с диаметром нарезаемой резьбовой канавки. Осевое движение предполагает торцевое исполнение инструмента и работает при крайне ограниченном свободном доступе в месте нарезки.

Торцевой метчикодержатель требует большего усилия при нарезке – с целью облегчения труда в инструмент вмонтирована трещотка, надёжно фиксирующая резак для перестановки рукоятки.

Призматический метчикодержатель – две накладки в оправе, при этом одна входит в другую, подобно элементам мозаики или пазла. Прямоугольные призмы, сомкнувшись, образуют в середине незанятый просвет квадратной формы, в который вставляется резак с таким же по форме и размеру хвостовиком.

Это напоминает систему «шатун-каретка» на велосипеде: крепление педалей на оси втулочного механизма в данном случае представляет собой квадратный зазор, в который вставляется (и затягивается с помощью гайки или болта) кареточный шток.

Точно так же себя ведёт и метчик при его фиксации в метчикодержателе. Затяжка хвостовика в держателе осуществляется при помощи регулируемых перекладин воротка.

Универсальный метчикодержатель – тот же призматический раздвижной вспомогательный инструмент. Для совместной работы с торцевым трещоточным метчиком в комплекте к держателю поставляется переходник, оснащённый такой трещоткой. Это позволяет использовать оба ранее рассмотренных вида резаков, обойдя зависимость выбираемого резака от типа вороткового держателя.

Как сделать своими руками?

Простейший держатель-вороток изготавливается следующим способом.

- Просверлите в центре куска (например, 5 см) квадратного арматурного прута сечением, к примеру, 400 мм2 (сторона квадрата составляет 20 мм) отверстие под болты М10. В данном примере используется метчик с левой резьбой на хвостовике под гайки М10. Отверстие под метчик сверлится строго по центру (середине) куска прута. Глубина отверстия – половина или ? толщины прута. Например, 20-миллиметровый прут засверливается до 10… 13 мм.

- Нарежьте с помощью другого метчика резьбу в этом центральном отверстии. Рекомендуется разрезать левую – правая мешала бы работе с таким воротком, резак бы отвинчивался при нарезке заготовок. Вкрутите метчик, убедитесь, что он «сидит» там надёжно.

- В торцах куска прута просверлите такие же отверстия под перекладины воротка, например, глубиной до 1… 1,5 см. Нарежьте в них аналогичную резьбу.

- Вкрутите в боковые отверстия отрезки шпильки. Например, длина каждой – 10 см. Наденьте на них – для удобства работы – термоусадочные трубки или кусок обычного тонкого шланга.

Совет: строго придерживайтесь прямоугольности при засверливании. Перекос хотя бы на градус в любую из сторон причинит неудобство при работе и будет способствовать более интенсивному износу и резака, и держателя. Рекомендуется все работы по засверливанию производить на сверлильном станке, на котором уже на заводе выставлена прямоугольность (перпендикулярность) хода сверла.

Если основа держателя выполнена из сорта стали, который применяется для изготовления стройарматуры А400-А500, то можно после нарезки и опробования держателя закалить его в машинном масле – подобно закалке самодельных ножей, пил и топоров. Калёная сталь в разы более износостойкая, чем незакалённая. Закалка воротка сделает приспособление долговечным. Либо рекомендуется раздобыть инструментальную сталь – например, использовать сломанный большой ключ или пассатижи в качестве заготовки под вороток. Засверливание и пиление воротковой основы выполняется сверлом и диском, обладающими алмазным покрытием.

Изготовление призматического держателя несколько более сложно. Половинки прижимных обкладок, приводимых в движение воротками, затачиваются на фрезерном станке, что значительно облегчит данную обработку воротка машинка с ЧПУ. Применение лазерной и фрезеровальной резки приближённо одинаково – точность ЧПУ устройств позволяет легко копировать большое количество одинаковых деталей. Половинки, прижимающие метчик, изготавливаются из толстостенной пластины (10-20 мм) листовой стали.

Далее половинки размещаются в сваренной из П-профиля рамке, в которой просверливаются отверстия для ручных половинок воротка. Но половинки можно соединять и без рамки – те же резьбовые стержни воротка придадут ему наиболее устойчивое положение, благодаря которому хвостовик метчика зажимается основательно. Половинки зажима засверливаются встречно-соосно: вкручиваемые шпильки, за которые берётся мастер при нарезке резьбы в заготовках, проходят через первую половинку-призму – с одной из сторон – и наполовину заходят во вторую.

Бестрещоточный механизм намного более прост в изготовлении, поскольку для трещотки потребовалась бы ещё и деталь, в которой устанавливается один или два шарикоподшипника. Как показывает практика, главное – обеспечить исправность и долговечность воротка-держателя в течение многих лет. Усложнённая конструкция на подшипниках – решение для мастеров, прошедших первый уровень опыта самостоятельного изготовления ручных инструментов в гаражных условиях.

Сверла для высверливания точечной сварки

В современной промышленности и в сфере автомобилестроения широкое применение отводится методике соединения деталей при помощи выполнения точечной сварки. В результате такой сварки соединение получается прочным и долговечным, при этом сам процесс сварки выполняется довольно быстро, что говорит о высокой производительности методики. Нередко возникают ситуации, когда приваренную с помощью точечной сварки деталь необходимо отсоединить, например, при выполнении кузовного ремонта автомобиля. Чаще всего такой вопрос решается с помощью применения гидропробойника, но использование его не всегда возможно. В этом случае участки сварки высверливают специальным сверлом. Для работы необходимо установить сверлильный инструмент в электродрель и выполнить сверление на медленных скоростных оборотах – через несколько минут после выполнения такой манипуляции сваренные точечной методикой части можно будет отсоединить друг от друга.

Особенности

Сверло для высверливания точечной сварки применяется для удаления неразъёмного сварочного соединения. Такая фреза позволяет выполнить аккуратную рассверловку сварочной точки, не нанося такими действиями значительных повреждений поверхности детали. Нередко для отсверловки применяют инструмент диаметром 8 мм. Найти подобный сверловочный инструмент можно в профильных торговых точках, но его стоимость может оказаться довольно высокой. Однако приобретённое сверло окупит ваши затраты, значительно облегчив процедуру снятия деталей, соединённых между собой точечной сваркой.

Кроме того, прочную стальную фрезу можно подвергнуть заточке – инструмент выдерживает несколько циклов затачивания и сохраняет свои изначальные свойства.

Основные преимущества фрезы для удаления креплений точечной сварки.

- Выполнять работы по высверливанию сварки можно без предварительного формирования углубления в сварочной точке, то есть без накернивания. Такая особенность сверла является удобной, так как экономит массу времени и сил.

- Работать сверлом можно длительное время, осуществляя последовательное высверливание сразу нескольких сварочных точек подряд. Даже при нагреве сверло не утрачивает своих свойств.

- Период эксплуатации инструмента довольно высокий, так как это изделие производится из высокопрочных марок стали и обладает возможностью к многократным циклам затачивания.

- После рассверливания сварных точек демонтированная деталь остаётся сохранённой к повторному использованию. Кроме того, поверхность второй заготовки, к которой была присоединена демонтируемая деталь, не повреждается, и её вновь можно использовать по назначению.

Инструмент, предназначенный для демонтажа точек сварки, изготавливают из легированной стали с добавлением титанового напыления. Выпускаются 2 вида такого инструмента: с одной рабочей стороной либо двухстороннее. Диаметры сверла различны – они могут быть 6, 8 и 10 мм. Выбор диаметра сверла зависит от того, какой размер у сварной точки, которую придется высверливать. При этом к диаметру объекта высверливания прибавляют дополнительно до 1,5 мм.

По своему строению сверловочный инструмент имеет 3 основные части.

- Область керна. Высоту этой части нужно подобрать таким образом, чтобы она превышала толщину детали на 2 мм.

- Режущая часть. Для усиления этой области на металл наносят титановое напыление, что в значительной мере укрепляет сверло, продлевает его износостойкость и позволяет работать инструментом вне зависимости от его нагрева.

- Область крепления. Эта часть предназначена для закрепления сверловочного инструмента в держатель электрической дрели.

По визуальным признакам отличить инструмент, предназначенный для демонтажа точек сварки, от других сверловочных аналогов довольно просто – ось инструмента имеет конусообразный вид, с углом 90°, тогда как рабочая торцевая часть у сверла плоская.

Читайте также: