Восстановитель металла для двигателя

Обновлено: 21.09.2024

Победить трение — давняя мечта фантастов. Если удастся, то до вечного двигателя будет рукой подать. Инженеры мыслят более реально, пытаясь хотя бы снизить его.

Например, изобретая присадки к маслам. Мы испытали пять образцов «победителей трения» с акцентом на агрегаты трансмиссии — всё, что было представлено в одном из крупнейших московских магазинов запчастей. Одни препараты прямо обещают уменьшить трение в механизме, другие говорят о снижении износа, уменьшении шумов и продлении срока службы агрегата. А что в реальности?

Участники

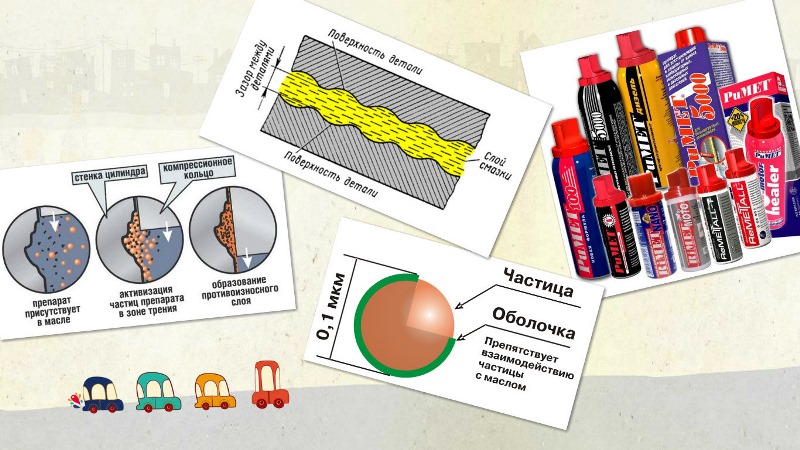

ER‑8 и SMT 2514 — это так называемые кондиционеры металла. В процессе их работы на контактных участках поверхности трения при высоких нагрузках и скоростях скольжения должны образовываться хлориды, фториды, бромиды и сульфиды. Пленка толщиной 300–400 нм непрерывно истирается и восстанавливается.

Liqui Moly — слоистая добавка. Она должна обеспечивать низкое усилие сдвига между слоями химических элементов и соединений, снижая коэффициент трения.

Resurs T — это металлоплакирующая добавка (реметаллизант). Ультрадисперсные частички мягких металлов при работе должны попадать в зону трения и разделять детали тонкой пленкой.

Suprotec — геомодификатор трения. Принцип работы — очистка поверхности и достроение кристаллической решетки металла, содержащего железо. Обещана высокая маслоудерживающая способность.

Как проверяли

Работы мы проводили на универсальной машине для испытания на трение и износ ИИ 5018 и четырехшариковой машине трения ЧМТ‑1. Принцип действия у них похожий: образцы трутся друг о друга в присутствии масла с испытываемой присадкой.

Универсальная машина ИИ 5018 предназначена для испытания на трение и износ. Привод машины — электромеханический, с плавным регулированием скорости. Измеритель момента трения на вращающемся валу нижнего образца — электромеханический, с бесконтактным токосъемом.

Оба соприкасающихся диска вращаются, но один отстает на 10%. Износ дисков по массе показывает эффективность испытываемых препаратов, смазывающих пару трения.

Первая машина помогла оценить износ образцов — фактически, повышение противоизносных свойств масла. Четырехшариковая машина позволила определить нагрузку сваривания, то есть предельные возможности смазывания с каждым из проверяемых препаратов.

Присадки добавляли в полусинтетическое трансмиссионное масло Лукойл ТМ‑4 75W‑90 GL‑4. Отметим, что при эксплуатации все препараты следует заливать как в рабочее масло, так и всякий раз при смене масла.

Четырехшариковая машина трения ЧМТ‑1 служит для испытаний жидких и пластичных смазочных материалов. Ее узел трения представляет собой пирамиду из четырех контактирующих друг с другом стальных шариков.

Шарики в ходе испытаний сварились в неразборную пирамиду. Кстати, сварка трением давно применяется в производстве двигателей — например, так соединяют стержень и тарелку клапана.

Антифрикционные и противоизносные испытания на машине трения провели по схеме «диск по подвижному диску с проскальзыванием 10%». Нагрузка — 700 Н, продолжительность испытаний — 120 минут. Концентрация препаратов в масле — согласно рекомендациям производителя. Износ дисков определяли взвешиванием до и после испытаний на аналитических весах АВ210 М‑01 А с погрешностью до 0,1 мг.

Износ образца говорит о противоизносных свойствах исследуемых присадок. Чем меньше износ, тем выше будет ресурс агрегата при работе с этой присадкой.

Что получилось

| Цена 1200 ₽ Заявленный объем 237 мл Рекомендуемая пропорция 60 мл на 1 л Обещано значительное снижение коэффициента трения в узлах и механизмах, увеличение срока службы агрегатов и механизмов, увеличение критической нагрузки и нагрузки сваривания и тому подобное. По факту интенсивность изнашивания упала в целом в 3,5 раза, потери на трение снизились на 7%, критическая нагрузка возросла на 41%. Однако применение этой присадки может привести к снижению несущей способности масла при высоких нагрузках, так как снижается нагрузка сваривания. Препарат является расходным материалом, поскольку работает по принципу протекания химической реакции в зоне трения при высокой температуре с образованием хлоридных или фторидных пленок, разделяющих поверхности трения. Поэтому его ресурс ограничен и зависит от интенсивности работы узла или агрегата. |

| Цена 450 ₽ Заявленный объем 20 мл Рекомендуемая пропорция 20 мл на 1–2 л Присадка на основе дисульфида молибдена (MoS2) обещала значительное снижение износа и температуры в зоне трения, снижение нагрева, плавность работы и т.п. Испытания подтвердили снижение интенсивности изнашивания при «намазывании» тонкодисперсных порошков дисульфида молибдена, однако потери на трение выросли на 10%. Нагрузка сваривания увеличилась на 12%. Слой не имеет сильных связей с основным металлом. Поэтому ресурс препарата ограничен. |

| Цена 500 ₽ Заявленный объем 50 г Рекомендуемая пропорция 50 г на 1–2 л Обещано устранение шумности механизма, облегчение его работы и тому подобное. Зафиксировано снижение интенсивности изнашивания при «намазывании» тонкодисперсных порошков субмикронных частичек меди, свинца, олова и других металлов, а также увеличение нагрузки сваривания на 12%. Однако потери на трение выросли на 10%. В процессе работы на поверхности трения формируется слой, не имеющий сильных связей с основной поверхностью трения. Он снимается контртелом трения и тут же восстанавливается до тех пор, пока в масле есть достаточная концентрация взвеси препарата. Со временем концентрация падает (элементы садятся на стенки агрегата) и слой не восстанавливается. Продолжительность работы зависит от интенсивности осаждения присадки на различные поверхности и от их площади. |

| Цена 1500 ₽ Заявленный объем 250 мл Рекомендуемая пропорция 50 мл на 1 л Производитель обещает снижение трения и износа деталей, а также значительное увеличение ресурса. Испытания зафиксировали снижение интенсивности изнашивания в целом в 4,6 раза, уменьшение потерь на трение на 2%, увеличение нагрузки сваривания на 12%, повышение критической нагрузки на 26%. В процессе работы на поверхности трения формируется слой, который представляет собой фторидные и хлоридные пленки (кондиционер металла). |

| Цена 1300 ₽ Заявленный объем 80 мл Рекомендуемая пропорция 80 мл на 0,7–2,2 л Обещано восстановление рабочих поверхностей зубчатых зацеплений и подшипников, продление срока службы, уменьшение шумов и вибраций. Мы зафиксировали снижение интенсивности изнашивания в целом в 4 раза, уменьшение потерь на трение за период работы образцов на 20%, увеличение критической нагрузки на 12%. Динамика коэффициента трения показала сильное снижение за время испытаний. Препарат работает по принципу образования нового металлического слоя. На образце видна самая гладкая поверхность, а показатели шероховатости имеют минимальные значения. Поэтому масло в порах может создавать более плотный слой, что приведет к смещению работы узла трения в сторону гидродинамического трения. А это должно привести к дальнейшему снижению потерь на трение и износа. |

Применение всех препаратов привело к снижению износа образцов трения, то есть повышению противоизносных свойств трансмиссионного масла

Износ и трение

Казалось бы, фантасты могут радоваться. Препараты Resurs T и Liqui Moly даже увеличили массы образцов вследствие наслоения тонкодисперсных твердых частиц меди, свинца, олова в первом случае и дисульфида молибдена — во втором.

Однако веселиться рано. Износ-то уменьшился, но выяснилось, что препараты Resurs T и Liqui Moly увеличивают потери на трение на 9–10%. Остальные средства в среднем коэффициент трения не изменили: разница — в пределах погрешности. Все препараты привели к росту температуры масла в камере, особенно Liqui Moly. Это говорит о протекании процессов модификации трения.

Оценка средней шероховатости обрабатываемой поверхности показала, что лучше других это сделали препараты SMT 2514, Resurs Т и Suprotec.

Износ нижнего и верхнего дисков при испытаниях на универсальной машине ИИ 5018. Меньше износ — больше ресурс.

Средний коэффициент трения характеризует момент сопротивления.

Сварятся?

Испытания на четырехшариковой машине трения ЧМТ‑1 проводили по ГОСТ 9490–75 — определяли так называемую нагрузку сваривания, при которой поверхности шариков буквально свариваются в точке контакта. Заодно оценили критическую нагрузку, которая говорит о длительности работоспособности масла. Продолжительность испытаний: для определения нагрузки сваривания — 10 секунд, для определения показателя износа — 60 мин.

Средняя температура масла в камере говорит об энергонапряженности процесса обработки. Особых различий нет — разве что на первой и последних стадиях испытаний.

Чем выше нагрузка сваривания, тем меньше вероятность возникновения задира.

По идее, присадки должны повышать нагрузку сваривания и критическую нагрузку. Чем выше нагрузка сваривания, тем большую нагрузку выдержит узел трения до возникновения задира.

Это предельные возможности работы смазочного материала: больше — лучше. Чем выше критическая нагрузка, тем выше нагрузка, при которой узел трения будет работать длительное время с сохранением заданного ресурса.

Чем выше критическая нагрузка, тем при более высокой нагрузке узел трения сможет работать длительное время.

Диаметр пятна контакта: чем меньше, тем лучше.

Нагрузка сваривания или нагрузка предельных возможностей смазывания при работе присадок SMT 2514, Resurs T и Liqui Moly выросла на 12%, при работе с присадкой ER‑8 снизилась на 6%, с присадкой Suprotec — не изменилась.

Критическая нагрузка, которая характеризует пределы длительной работоспособности масла, увеличилась при добавлении всех препаратов. Наиболее заметен эффект при работе ER (на 41%) и SMT 2514 (на 26%).

Противоизносные характеристики, определенные на машине трения ЧМТ‑1, улучшились только с ER‑8 (на 18%).

Везде ли вредно трение?

Применение подобных препаратов в двигателях внутреннего сгорания спорно. Это вызвано очень разными температурными условиями, отличающимися на несколько порядков нагрузками, а также тем, что присадки просто обязаны сгорать вместе с маслом.

В любых коробках передач снижение трения может быть даже вредным. В механических коробках и роботах со снижением трения синхронизаторы будут работать в нештатном режиме. У вариаторов может начать проскальзывать ремень, а у гидромеханических коробок — фрикционы.

Безусловно полезно

А вот в редукторах чем меньше трения — тем лучше. Причем особенно в тех, где используется гипоидная передача. Её можно встретить на задней оси самых разных машин — от Жигулей до Мерседесов, а также на любых осях вседорожников. Правда, при условии, что там не стоят дифференциалы повышенного трения.

Еще с трением надо бороться в раздаточных коробках внедорожников и угловых редукторах кроссоверов. С задним редуктором последних ситуация сложнее. Если гипоидная передача имеет отдельную масляную ванну, то всё в порядке — с трением можно воевать. Но если то же масло работает и в электромагнитной или гидравлической муфте подключения задней оси, то с присадками от полного привода может остаться пшик.

Что в итоге?

Два препарата из пяти — ER‑8 и SMT 2514 — действительно снижают трение, пусть лишь на несколько процентов. Suprotec понизил его аж на 20% — хотя в начале теста трение возросло, а затем стало стремительно падать. Средний результат — нулевой. Возможно, препарат просто не успел показать все свои свойства за время испытаний — этого мы не знаем.

А вот другие, похоже, тратят энергию на «намазывание» мягких металлов: трение с ними даже выросло. Однако и эти препараты нельзя назвать бесполезными: они уменьшают износ трущихся поверхностей.

Победителем в номинации «Снижение трения» стал ER‑8. Нагрузку сваривания лучше других увеличили SMT 2514, Resurs T и Liqui Moly. Наилучшую динамику улучшения показал Suprotec. Но до вечного двигателя всё еще очень далеко!

Заливать или нет?

Заливать ли такие средства в машину? Мы считаем, что подобные препараты изначально интересны апологетам любого «улучшайзинга».

При этом полагаем, что проверять действие такой автохимии желательно только на постгарантийных автомобилях во избежание ненужного конфликта с официалами.

А всем автовладельцам без исключения советуем в первую очередь почаще заменять масла и прочие технические жидкости, выбирая, по возможности, самые качественные продукты.

Как отсрочить смерть двигателя: тест пяти присадок к моторному маслу

Есть ли практический толк от присадок к моторным маслам? Чтобы получить ответ на этот вопрос, Александр Шабанов и Михаил Колодочкин проанализировали результаты длительных моторных испытаний пяти препаратов с разным принципом действия.

Немецкий препарат Liqui Moly Ceratec заявлен как состав, содержащий «специальную микрокерамику». Бельгийский Bardahl Full Metal, намекающий названием на металлоплакирующий эффект, обещает наличие фуллеренов С60 (каждый фуллерен С60 — это стабильное соединение 60 атомов углерода, наносфера, имеющая размер ангстремного порядка). За геомодификаторы трения выступил российский Suprotec Active Plus. Украинский ХАDО 1 Stage Atomic Metal Conditioner производитель назвал «ревитализантом и кондиционером». Какой принцип действия — из названия не поймешь, но фирма знаменита своими геомодификаторами. Да и «ревитализант» из этой породы. Кондиционеры металла представлял американский SMT Oil Treatment.

Присадки к маслам (точнее, триботехнические составы) — самая спорная группа автохимии. Обещано многое — увеличение мощности, уменьшение трения и расхода топлива, рост ресурса и снижение токсичности. А еще способность лечить «больные» моторы. Теоретически от этих снадобий должен быть прок (ЗР, 2015, № 5 и 9). Что ж, проверим теорию на практике. И посмотрим, не испортят ли присадки масло.

Внимание! Мотор!

Для испытаний мы подготовили пять идентичных, предварительно обкатанных и обмеренных по всем статьям моторов. Четыре присадки просто залили в масляные горловины, а инструкция к Супротеку просит сделать это дважды — перед началом обкатки и через тысячу километров пробега.

Атомарный кондиционер металлов с ревитализантом ХАDО 1 Stage Atomic Metal Conditioner, Украина

Ориентировочная цена 2800 руб.

Заявлено восстановление поверхности деталей и компенсация износа, выравнивание и увеличение компрессии, снижение расхода топлива, увеличение мощности и приемистости двигателя, увеличение ресурса.

+ Обещания подтвердились, но результаты средние по всем позициям. — В терминах и описании разобраться непросто. Дорого. Эффект проявляется лишь спустя некоторое время.

Программа испытаний составляла 120 моточасов, что при выбранных режимах эквивалентно 10 000 км пробега. Затем — очередные замеры, вскрытие, анализ состояния деталей и моторного масла.

Отдельно проверяли способность лечить двигатель: это вторая стадия испытаний — еще по 60 моточасов на стенде. Для приведения моторов в нужное состояние на рабочие поверхности новых вкладышей и поршневых колец наносили идентичные риски, имитирующие значительный износ. Состояние «пациентов», естественно, существенно ухудшилось: из-за нарушения условий смазывания снизилась несущая способность подшипников и увеличились протечки рабочих газов из камер сгорания. Процедуры испытаний повторяли для каждого триботехнического состава и оценивали, насколько восстановятся ухудшившиеся параметры.

table-01

Мощность

Прирост мощности проверяли только на «здоровых» моторах. Двигатели с поврежденными деталями выводить на номинальный режим страшновато.

Все пять составов подняли мощность, но в разной степени — прирост составил от 1,3% (SMT) до 4,0% (Suprotec). Результаты не фантастические, тем не менее максимальные показатели сравнимы с прибавками, которые дает простейший тюнинг мотора.

Но важнее другое — увеличение крутящего момента и его рост в зоне низких и средних оборотов. Именно это обеспечивает улучшение динамики автомобиля, заметное для большинства водителей.

Механические потери

Первая причина роста мощности — уменьшение механических потерь. Их измеряли на стенде методом прокрутки. Двигатель прогревали до рабочей температуры и отключали подачу топлива — заданные обороты поддерживал электродвигатель стенда. Потребляемая им мощность приблизительно равна мощности механических потерь мотора.

И снова эффект дали все препараты. Лучшие показатели — у средств Suprotec и Bardahl, снизивших потери на трение относительно базовых испытаний «чистых» двигателей на 8–9% на высоких оборотах и на 13–15% в пусковых режимах и при минимальных оборотах холостого хода. Кстати, рост крутящего момента двигателя, полученный на внешней скоростной характеристике, близок к величине снижения момента механических потерь.

Компрессия

Вторая причина, влияющая на рост мощности двигателя, — увеличение компрессии. Ее измеряли до испытаний и после их окончания на полностью прогретом двигателе, поддерживая постоянную частоту вращения (300 об/мин) электромотором стенда.

На «здоровом» моторе наблюдается не просто рост компрессии, а еще и ее выравнивание по цилиндрам. В среднем плюс 0,2–0,3 бара. Больший рост на исправных двигателях должен настораживать, ведь он обычно наблюдается на фоне значительных отложений в камере сгорания.

Расход топлива

Обещанного многими кудесниками снижения расхода на 20–30% нет, но и полученные 3–7% — тоже результат. Очень важно, что экономия существенно зависит от режима работы.

Наибольшая экономия, превышающая 10%, наблюдается на холостом ходу и при малых нагрузках, когда влияние механических потерь максимально. В режиме номинальной мощности эффект практически исчезает. Значит, в городских заторах расход топлива будет ощутимо меньше, а на трассе экономия составит не более 2–3%.

Триботехнический состав Suprotec Active Plus для бензиновых двигателей, Россия

Ориентировочная цена 1450 руб.

(требуется два флакона на обработку) Обещано снижение шумов, облегчение холодного пуска, увеличение ресурса двигателя и защита от износа.

+ При обработке мотора в относительно благополучном состоянии дал наибольший эффект. Результаты держатся долго, потому можно верить заявленному сроку действия до 50 000 км. — Применение препарата в две стадии не очень удобно. При лечении «больного» мотора проявил себя не столь эффективно, как на первом этапе испытаний. И дороговато.

Токсичность

Изменение показателей спорит с погрешностью измерений. На стареньких карбюраторных машинах выигрыш был бы заметнее: у них при снижении трения улетают вверх обороты холостого хода, а чтобы их понизить, обедняют смесь. Там зависимость токсичности от степени обогащения очень крутая — вот выбросы СО и падали с 3–4% до 1% и ниже. Электроника же поддерживает постоянный состав смеси, да еще нейтрализатор дополнительно очищает выхлоп, поэтому эффект минимален. А снижение показателей по остаточным углеводородам на нынешних моторах происходит благодаря уменьшению расхода масла на угар. Наши замеры показали, что двигатели после обработки препаратами стали расходовать масла на 15–45% меньше.

Износ

Мы оценивали содержание продуктов износа в пробах масла, отобранных по окончании испытаний, а также взвешивали поршневые кольца и вкладыши подшипников.

Эффекты для препаратов разных групп неодинаковые. Составы Bardahl и Liqui Moly лучше защищают подшипники коленчатого вала, а Suprotec и XADO — поршневые кольца и цилиндры, судя по содержанию железа в пробах отработанного масла. Видимо, подшипники, работающие при более низких контактных давлениях и более благоприятных условиях смазывания, частично компенсируют износ, забирая «строительный материал» из препаратов Liqui Moly и Bardahl. А кольца, работающие в условиях ограниченной смазки, при более высоких температурах и высоких контактных давлениях, лучше защищены слоями, формируемыми геомодификаторами трения.

В целом продуктов износа у всех обработанных двигателей меньше, чем у контрольного мотора, на 12–60%, в зависимости от вида состава. Косвенно это намекает на увеличение ресурса двигателя.

Как здоровье больных?

Предыдущая часть испытаний подтвердила то, что мы видели и раньше. А вот лечить искусственно «испорченный» мотор, насколько нам известно, никто не пробовал, тем более в сравнительном режиме. Напоминаем: на вкладышах подшипников и рабочих поверхностях поршневых колец мы нарезали риски фиксированной глубины. Давление масла резко упало, снизилась мощность, выросли расход топлива и токсичность отработавших газов. Помогут ли теперь присадки?

tribo1

Они отработали еще по 60 моточасов на каждом моторе. Двигателям явно стало лучше, хотя и в разной степени: совсем чуть-чуть — при использовании SMT, значительно — после препаратов Bardahl, Liqui Moly и Suprotec.

Давление масла подросло, мощность механических потерь снизилась, но до уровня «здорового» мотора показатели не дошли. Поскольку начальные данные всех «больных» моторов немножко разные (идентично «испортить» двигатели крайне сложно), то и сравнивали мы не абсолютные, а относительные значения.

Механизм работы каждого препарата тоже сказывается на эффективности лечения. А еще результат зависит от режимов работы, в которых могут реализовываться разные режимы трения. В принципе их два: граничный, когда толщина разделяющего слоя масла сопоставима со средней суммарной высотой шероховатостей на поверхностях трущихся деталей, и гидродинамический, когда толщина этого слоя существенно (минимум в три раза) больше высоты шероховатости. Геомодификаторы существенно поднимают показатели в зоне холостого хода и малых нагрузок. Они эффективнее там, где преобладают режимы граничного трения и недостаточно работает гидродинамика. А вот в режимах средних и высоких оборотов, где бал правит гидродинамика, эффективнее составы типа Bardahl. Почему? Мы объясним это чуть ниже, когда рассмотрим структуру поверхностей деталей, обработанных разными составами.

Компрессия в цилиндрах тоже увеличилась. Причем если для исправных двигателей рост компрессии составлял всего 0,2–0,3 бар, то здесь результат более значительный: до 1,0–1,5 бар. Всё это повлияло на расход топлива и уровень токсичности отработавших газов.

Под микроскопом

Чтобы разобраться, что делают трибологические составы с двигателем, мы провели дополнительные исследования. Во‑первых, до и после испытаний простучали шейки всех коленчатых валов динамическим твердометром, чтобы оценить, изменилась ли твердость поверхностей. Ведь чем выше твердость, тем выше износостойкость узла трения.

Единственный состав, который дал небольшое (на 4–6%) увеличение твердости поверхностей коренных и шатунных шеек, — Suprotec. При использовании остальных препаратов устойчивого эффекта мы не обнаружили.

А еще мы пожертвовали несколькими вкладышами, сделав из них образцы для машины трения, чтобы измерить коэффициенты трения в паре вкладыш — вал. Масло, в котором работала пара трения, также содержало испытуемые препараты. Изучили динамику изменения этого параметра по мере наработки 250 тысяч циклов нагружения.

Антифрикционная присадка в моторное и трансмиссионное масла Liqui Moly Ceratec, Германия

Ориентировочная цена 1700 руб.

Заявлено снижение трения и износа на протяжении 50 000 км пробега. Использованы специальные микрокерамические частицы совместно с «дополнительным химически-активным» элементом, заполняющим микронеровности.

+ Положительный результат по всем проверявшимся позициям — не самый большой, но видимый и устойчивый. Применять просто. Сравнительно недорого. — А есть ли сохраняемость эффекта на заявленные 50 000 км? Испытания показали, что снижение коэффициента трения не столь значительно, как у других препаратов

При использовании геомодификаторов трения наблюдается четкий этап приработки пары: коэффициент трения уменьшается практически в два раза. У модели, обработанной средством Suprotec, во второй половине испытания он вообще установился на минимальном уровне. С ХАDО снижение коэффициента трения сохранилось и во второй части испытаний, но темп его изменения упал. Замеры температуры масла это подтверждают, ведь она зависит от силы трения.

У составов Bardahl и Liqui Moly, наоборот, коэффициент трения вначале падает, а потом снова начинает расти! Похоже, формируемый этими составами слой с определенного момента начинает срабатываться. Значит, он требует постоянной подпитки — следовательно, эти составы должны постоянно присутствовать в масле, в отличие от составов группы геомодификаторов.

Кроме того, мы сравнили микропрофили поверхностей вкладышей «больных» моторов в зонах специально нанесенных рисок — до и после процедуры исцеления.

Присадка к моторному маслу SMT Oil Treatment, США

Ориентировочная цена 700 руб.

Заявлено снижение расхода масла и дымности отработавших газов, повышение подвижности поршневых колец, рост мощности и снижение расхода топлива, увеличение компрессии.

+ Цена привлекательная, но в продаже встречается редко. Прослеживается общая тенденция повышения параметров двигателя. — Полученные эффекты немного выше погрешности измерений — почувствовать их в процессе эксплуатации автомобиля будет сложно.

Триботехническая обработка двигателя выглаживает рабочие поверхности, уменьшая общую высоту микронеровностей и размер дефектов трения — рисок, которые мы нанесли специально. А мелкие риски, образовавшиеся естественным путем при работе двигателя, могут совсем исчезнуть. Объяснение простое: в составе препаратов этой группы достаточно «строительного материала», которым заделываются поврежденные поверхности. Лидер в этом деле — препарат Bardahl.

Геомодификаторы дают такой же эффект, но он менее выражен — процесс напоминает полирование. Насколько стоек будет эффект восстановления, мы сказать не можем. Ведь предыдущая часть испытаний, выполненная на машине трения, показала, что для металлоплакирующих составов требуется их постоянное присутствие в масле.

Присадка к моторному маслу Bardahl Full Metal, Бельгия

Ориентировочная цена 2500 руб.

Позиционируется как присадка нового поколения на базе фуллеренов С60, которая снижает трение, восстанавливает компрессию и сокращает расход топлива.

+ Состав хорошо отработал по всем позициям. Снижение трения получилось самым значительным, отсюда видимый эффект по расходу топлива и по мощности. — Эффект большой, но не «долгоиграющий»! Состав требует повторного использования при каждой смене масла. Окупится ли?

Итоги большого пути

Итак, все составы положительно влияют на рабочие поверхности узлов трения. Высота микронеровностей уменьшается, а условия работы подшипников улучшаются, поскольку сокращается зона граничного трения и, соответственно, растет зона гидродинамического трения. Дефекты поверхностей трения уменьшаются или полностью залечиваются — восстанавливается несущая способность подшипниковых узлов двигателя. Формируются антифрикционные слои, существенно уменьшающие силы трения. Геомодификаторы даже твердость поверхностей чуть-чуть повышают! В итоге снижаются мощности механических потерь и скорость износа. В итоге это означает снижение расхода топлива, увеличение мощности мотора и его ресурса.

А не навредят ли составы маслу? Тесты показали, что физико-химические показатели масел при совместной работе с трибосоставами изменяются почти так же, как и при обычном старении. Вывод: не навредят.

Испытания показали, что проверенные составы существенно облегчают жизнь моторам. Какой состав применять, зависит от начального состояния двигателя. Для повышения характеристик и увеличения ресурса новых или несильно изношенных моторов предпочтительнее составы из группы геомодификаторов. Тем более что их используют по принципу «залил — забыл», без постоянных повторных обработок. А вот двигателям в «предынфарктном» состоянии нужны сильнодействующие средства — типа Liqui Moly и Bardahl. Такая терапия должна быть пожизненной, но она отсрочит кончину, уменьшит масляный аппетит и повысит надежность мотора, снизив вероятность его неожиданного отказа.

Присадки к моторному маслу: эликсир молодости

Когда лить в двигатель присадки, чтобы получить максимальный эффект? И нужно ли их лить? Все тонкости профилактики и лечения объясняет профессор Александр Шабанов.

Zahod_Prisadki

В материале «Теория чудес» (ЗР, 2015, № 7) мы теоретически обосновали положительный эффект от применения присадок к маслу, которые правильнее называть триботехническими составами. Они действительно способны облегчить жесткие условия работы пар трения двигателя. Реальный эффект обычно скромнее, чем обещано рекламой, но вполне ощутимый.

КАК И КОГДА?

Как лить — понятно: читай инструкцию по применению. Чаще всего совет один: заливай в масляную горловину да поезжай. Нужно лишь рассчитать дозировку в зависимости от объема заливаемого масла. Впрочем, большинство фирм-производителей упростили жизнь потребителю выпуском флакончиков для двигателей разного литража.

Чуть сложнее дело обстоит с трибосоставами, построенными на базе геомодификаторов трения (ГМТ). В этом случае могут потребоваться две или три последовательные обработки. Но если, как говорят, долго мучиться, то… Преимущество этих составов в том, что они долгоиграющие — потом об этой процедуре можно надолго забыть.

А когда надо обрабатывать двигатель? Жизненный путь любого мотора складывается из нескольких стадий: новый, еще не обкатанный; после обкатки и до среднего износа (обычно 70 000- 150 000 км); изношенный, но еще живой; сильно изношенный. Аналогия с человеком полная: от нуля до восемнадцати, от восемнадцати до сорока, от сорока до шестидесяти — и дальше до глубокой старости. Цифры, конечно же, условные: можно и в тридцать загнать себя, и в семьдесят выглядеть орлом. Но мы будем ориентироваться на среднестатистические показатели.

Vkladich-Do

ДЕТСТВО

Это период от автосалона до первого десятка тысяч километров. Всё исправно, но рабочие поверхности узлов трения только формируются: вырабатываются рабочие профили, микрошероховатости на поверхностях деталей в зоне трения постепенно уменьшаются. Дефектов пока нет, отложения и грязь тоже еще не накопились.

Важный момент: применение трибосоставов на начальном этапе жизни автомобиля официально не разрешается — формально это нарушение условий гарантии! Но мы попробуем: все же интересно, чего можно ждать.

Начальная обкатка — очень ответственный этап. От нее зависят в дальнейшем расход топлива и мощность, а особенно — ресурс. Использование специальных трибосоставов на этой стадии жизни автомобиля дает много плюсов. Во‑первых, сам процесс обкатки резко сокращается. Если в обычном варианте окончательное формирование поверхностей трения заканчивается только через 10 000- 15 000 км пробега, то применение трибосоставов выводит мотор на рабочие показатели втрое быстрее. Во‑вторых, значительно раньше снимаются ограничения на нагрузки. В‑третьих, качество поверхностей трения при эксплуатации с трибосоставами существенно лучше, чем после обычной обкатки: меньше средняя шероховатость поверхностей; пятна контакта, то есть зоны непосредственной работы узлов трения, увеличиваются и становятся более стабильными по размеру. Наконец, повышается микротвердость поверхностей трения — залог дополнительной износостойкости и, следовательно, пониженной скорости износа.

После такой обработки возможен рост мощности мотора даже выше паспортных значений. Это говорит о том, что потери на трение в обработанном моторе ниже, чем у нового двигателя, прошедшего обычный цикл обкатки.

Vkladich-Posle

ЗРЕЛОСТЬ

Наступает после окончания цикла обкатки. На этот период часто попадает кусочек гарантии, да и граница этого возраста весьма условна, поскольку зависит от конструкции мотора и условий его эксплуатации. Для этого периода характерна стабильная работа двигателя: нет проблем ни с пуском, ни с расходом масла на угар, динамика нормальная, расход топлива стабилен и близок к паспортным значениям, компрессия одинаковая по цилиндрам и близкая к номиналу. Износ не заметен, степень загрязненности двигателя невысокая. Дефекты трения уже появились, но они пока незначительны и не сильно влияют на характеристики мотора.

Эффект от обработки двигателя на этом этапе жизни будет почти неощутимым. Он проявится в некотором снижении расхода топлива (в среднем на 3–5%) из-за уменьшения потерь на трение, а также в незначительном улучшении пусковых качеств мотора, заметных в первую очередь при холодном пуске.

Так обычно меняется максимальный крутящий момент двигателя при обкатке. Рост определяется скоростью выхода в нормальный режим работы узлов трения — они притираются, прирабатываются, трение в моторе снижается. Использование специальных трибосоставов тут может быть полезно.

Зачем тогда обрабатывать? Дело в том, что как раз на этом этапе в максимальной степени проявляется профилактическая суть трибообработки узлов трения двигателя. Пусть эффект сейчас не очень заметен — он проявится потом. И выразится в увеличении срока службы двигателя до первой переборки и капитального ремонта. Принцип «лучше профилактика, чем лечение» здесь работает на сто процентов.

Вдобавок улучшение условий работы и повышение износостойкости пар трения дополнительно защищают мотор в опасных ситуациях. Упустили уровень масла, раскололи случайно масляный поддон двигателя, подцепили «масляную чуму» (масло превратилось в гудрон)? У обработанного мотора есть шанс выжить, тогда как двигатель, не отведавший присадки, отправится на капиталку или вовсе на замену.

table-02

Профилограмма рабочей поверхности коренного подшипника, снятого с двигателя после 30‑часового цикла начальной обкатки в обычном варианте.

УЖЕ НЕ ТОТ

В ранней старости начинают проявляться болезни мотора. Постепенно теряют работоспособность подшипники, накапливаются и усиливаются дефекты трения. Мотор становится явно грязнее. Растут зазоры между поршнем и цилиндром, вместе с ними увеличивается давление картерных газов. Падает мощность, растет расход топлива, двигатель потряхивает на минимальных оборотах холостого хода, затруднен пуск. Но явных механических повреждений еще нет.

В этот период триботехнические составы используют как средство ремонта без разборки. Однако ожидать чудес не следует. Эффект достигается благодаря очистке мотора от шламов и отложений: подравняется и подрастет компрессия, частично восстановятся мощность и расход топлива, увеличится давление масла.

Любопытно, что трибосоставы иногда выполняют диагностические функции. Например, кратковременное резкое увеличение расхода масла и дымности отработавших газов после обработки пожилого двигателя — нормальное явление. При этом уходят отложения с боковых поверхностей поршней, которые частично компенсировали рост зазоров из-за износа. Через тысячу-другую километров поверхности притрутся и мотор перестанет есть масло. Не перестал? Значит, поршневая группа требует серьезного ремонта.

Обработка на этом этапе способна оттянуть капитальный ремонт мотора. Насколько — зависит от состояния двигателя до обработки.

table-03

А это — после аналогичного цикла обкатки, но с трибосоставом на базе геомодификаторов трения. Высота шероховатостей поверхности резко снизилась.

ЗАКАТ

Финишное состояние мотора — накануне капиталки. Поверхности трения покрыты сеточкой старческих морщин, зазоры неприлично большие, расход масла приближается к расходу топлива, сизый дым из трубы пугает прохожих. Зимой мотор не хочет пускаться, работает тяжело, компрессия низкая и различается по цилиндрам.

На этом этапе многие задумываются: можно ли вместо дорогой и долгой капиталки (кстати, даже хирургическое вмешательство не гарантирует полного восстановления былой прыти мотора) плеснуть в бак чудодейственного зелья? Увы, никакая автохимия не восстановит полностью убитый мотор! В лучшем случае пара-тройка бутылок металлоплакирующих препаратов, влитых в агрегат, омолодит двигатель на несколько сотен километров. Но потом его состояние резко ухудшится, мотор может даже заклинить.

КАЖДОМУ СВОЕ

Применение трибосоставов дает определенный эффект при любой степени износа мотора. Либо сразу — в виде роста мощности и снижения расхода топлива, либо опосредованно, со временем. При этом лучше использовать их не как средство лечения больного двигателя (эффект от такой терапии может быть и отрицательным), а для профилактики, чтобы облегчить мотору жизнь.

Но очевидно и другое. Использование трибосоставов — это целая технология, требующая понимания того, как работают препараты и в каком состоянии находится двигатель. То есть перед обработкой уже послужившего мотора нужна точная диагностика. Как диагностировать, а потом и интерпретировать результаты — тема следующих статей этого цикла.

Про присадки в двигатель. История, личные впечатления

В последние несколько лет очень сильно усилилась реклама различных присадок в двигатель. Suprotec, Xado, Форсан, РиМЕТ, RVS и т.д. и т.п. Я тоже стал жертвой подобной рекламы (в чудеса не верю, но сильное любопытство постоянно гложет). Спустя 2 года вхождения в тему, хочу поделиться личными впечатлениями и своим отзывом.

Для начала немного истории, чтобы понимать откуда "ноги растут"

Возникновение и развитие этого типа продукта, изначально называемого «антифрикционные минеральные сухие смазки», имеет свою историю, начавшуюся в семидесятых годах 20-го столетия с первых разработок, проведенных Т. Л. Маринич С. Н. С. ЛИАПа (в 1978 году в Ленинградском Политехническом институте инженер Т. Л. Маринич на Учёном совете по специальности «Динамика, прочность, надежность машин» защитила диссертацию по теме, связанной с эффектами безызносности, автокомпенсацией износа, аномально низким трением).

Все началось с горнодобывающей промышленности. Как нередко случается в науке, ключом к открытию послужило необычное явление, наблюдавшееся при разработке некоторых никелевых месторождений. На этих месторождениях износ горнодобывающего оборудования был в разы ниже, чем в среднем по отрасли, а его рабочие поверхности, казалось, чудесным образом восстанавливались сами. Для науки не бывает чудес, и уникальное явление природы подверглось самому пристальному изучению. В результате исследований выяснилось, что своей «чудесной» долговечностью оборудование было обязано присутствию на месторождениях пород под названием ультрамафиты. Частицы этих пород на молекулярном уровне взаимодействовали с металлом на трущихся поверхностях, оптимизируя его кристаллическую решетку и выступая катализатором процессов ее восстановления. Причем восстановленная таким образом поверхность металла обладала усовершенствованной структурой, способной удерживать смазочные материалы.

В то время (да и сейчас не сильно поменялось) присадки изготавливались из тонкодисперсных смесей природных кварцсодержащих минералов, извлекаемых из горных пород (группа минералов серпентин), а также других типов природных минералов — графит, алмаз, молибденит. Сейчас современные "отечественные" присадки используют один из минералов группы серпентин, а вот "зарубежные" аналоги в основном на графите и молибдените.

Впервые термины «РВС» и «РВС-технология» стали применяться с 1995 года.

В 1996 г. термины «РВС» и «РВС-технология» впервые были официально использованы в рекламной продукции, отпечатанной по заказу ТОО «Элефант» (генеральный директор Ю. А. Червоненко) — регионального представителя ООО «Санкт-Петербургская Венчурная Компания».

Эта аббревиатура означает — ремонтно-восстановительные составы («РВС») и технологии их применения («РВС-технология»).

До 1996 года составы, изготавливаемые из смесей природных кварцсодержащих и кварцобразующих минералов, производились различными производителями по отличающимся технологиям и имели различные названия («ГТМ», «НИОД», «ТСК»):

* «ГТМ» — геотрибомодификаторы,

производитель — «ВТК» — временный творческий коллектив.

Тема развивалась под научным руководством члена-корреспондента АН СССР, д. т. н. В. И. Ревнивцева. С его помощью создается межотраслевая лаборатория, изучающая механизмы снижения трения с помощью гитратированных минералов. На базе этой лаборатории создается временный творческий коллектив – «ВТК», куда вошли сотрудники институтов «Гипроникель», СФТИ, «Механобрчермет» и ЛИАП. Этот коллектив впервые в СССР начал проводить практические испытания новых смазочных материалов на горнообогатительных, металлургических и химических комбинатах страны.

Результаты их исследований впервые были представлены публично в 1985-ом году на 1-ой международной конференции по трению, износу и смазкам, проводившейся в г. Ташкенте. Участники конференции заслушали доклад по модели безызносного трения авторов Ревнивцева В. И. — директора «Механобр», Машкова Ю. К. — сотрудника «Микрокреогенмаш» (г.Омск) и Маринич Т. Л. — ст. н. с. кафедры ЛИАП.

* «ГТМ» — геотрибомодификаторы,

производитель — НПФ «Академия технического творчества». Производство на базе ВИТР.

В конце 1988 года на базе «Кировского завода» Маринич Т. Л. при активном содействии Ревнивцева В.И. и других специалистов организовала «Академию технического творчества», двери которой открылись для всех желающих. Среди посещавших занятия в «Академии» были: Пинус, Яковлев Г. М., Холопов, Никитин И. В. и др.

В 1989 году руководитель всего проекта — «геоэнергетика» Ревнивцев В. И. умер.

С его уходом руководящая инициатива переходит к Маринич Т. Л.

«Академия технического творчества» позже была переименована в НТО «Конверсионные инициативы».

* ТС «НИОД» — направленная ионная диффузия,

производитель НПФ «Энион-Балтика».

* «ТСК» — трибо-стекло керамика,

производитель ООО «Санкт-Петербургская Венчурная Компания».

Все указанные выше составы в конечном продукте представляли собой сухую смесь в виде разноразмерного тонкодисперсного порошка.

На тот момент других производителей, занимающихся производством и применением триботехнических составов этой группы, представлено на рынке не было.

Далее с середины — конца 90х начинают появляться всем нам известные присадки и производители:

— ЗАО «НПО «Руспромремонт», производитель присадки RVS. C неё практически началась история отечественных присадок, о чем я уже рассказал выше.

— Xado (ХАрьковский Дом), основана в 1991г. и до начала 2000х сотрудничала с «НПО «Руспромремонт» и закупала материал у неё. Потом у «НПО «Руспромремонт» начались внутренние проблемы (война акционеров) и Xadoвцы начали сами развивать это направление, уже используя более агрессивную рекламу.

— В 2002г. появляется Suprotec. Как и Руспромремонт, тоже из Питера (где в основном и производят основу для большинства отечественных присадок). Компания имеет собственную лабораторию и сотрудничает с ведущими научными и учебными центрами страны: НАМИ, СПбГТУ, РГУ нефти и газа им. Губкина, ВМА им Н.Г.Кузнецова и другими. Работает на глобальном рынке под брендом «Atomium» (в Европе, Азии, Северной и Южной Америке, Австралии)

— Компания Fine Metal Powders Co ( ООО «ВМП»), производитель присадки РиМЕТ. История компании ВМП начинается в недрах Уральского отделения Российской Академии наук еще в 60-е годы XX века. Изучение в одной из лабораторий УрО РАН явлений испарения и конденсации металлов, привело к созданию в 80-е годы установок по производству высокодисперсных металлических порошков – ТУМАНОВ.

В 1986-87 году в Институте Металлургии УрО РАН разработан первый состав противоизносного препарата марки РиМЕТ. Теоретическая идея для создания препарата – безызносная пара трения бронза-бронза.

В период 1986-95 г. активно проводились различные испытания полученного состава, подтверждаюшие отличные трибологические и противоизносные характеристики материала.

1991 г. – год основания компании ВМП. Небольшой кооператив ученых был преобразован в научно-производственное предприятие. Тесные связи с Академией наук и высокий научный потенциал сотрудников предприятия позволили в сжатые сроки запустить в серийное производство первые противоизносные препараты РиМЕТ и РиМЕТ-Т уже к середине 1992 года.

1995-2000 г. компания активно завоевывала рынок и работала над созданием новых препаратов. К этому времени было выпущено более 10 видов препаратов для использования в ДВС, трансмиссии и других узлах трения, а также разработаны уникальные смазочные материалы.

Так же я лично встречался с людьми, кто вел свои эксперименты с составами на основе серпентина на Челябинском Тракторном Заводе (скорее всего на основе Опытного завода). И даже добились кое-каких результатов, но в коммерческие проекты это практически не перерасло. Хотя есть Технология ТВП, которая пока в зачаточном состоянии и развивается энтузиастами.

От истории переходим к личным впечатлениям и отзыву.

У меня всё началось с Супротека. У двигателя начался жор масла (в то время не сильный) и я решил попробовать присадку, т.к. в случае чего все равно собирался купить контракт (т.е. почему бы не попробовать, если все равно менять?). Заказал, прошел все 3 этапа. Эффект я почувствовал такой: немного уменьшился расход (где-то на поллитра-литр) и чуть приемистее стал двигатель. Мне стало интересно разобраться, почему эффект есть. В инете инфы практически нет, я долго собирал её по крупицам (может у кого и намного быстрее это получилось бы). Много информации есть на ОилКлабе. И вроде как доискался до принципа работы: он такой, что на микроуровне состав забивает микротрещины в металле, делает поверхность более гладкой. За счет этого уменьшается трение, потери — от этого экономия бензина, улучшение компрессии. Все бы хорошо, да вот только он не образует какого то сплава, керамической поверхности или какую еще чушь про него придумывают в инете. Вещество в его составе просто ложится на поверхность и прикрепляется к металлу. Со временем оно вымывается вместе с маслом. Все бы ничего, да вот только с собой вещество уносит и часть металла, к которому оно "прилипло". Отсюда и слухи про абразив. Поэтому раз использовав Супротек, его надо лить все время (супротековцы так и рекомендуют — сначала обработка, а потом каждую замену масла лить Регулар). Наркомания чистой воды ))) Раз подсел и дальше будь добр плати регулярно (отсюда и название Регулар (шутка с долей шутки) )) Т.о. положительный эффект будет, но экономически это выйдет почти по нулям. Да и смысл отпадает. Проблемный двигатель не спасет, а в новый лучше просто использовать хорошее масло. Поэтому редко кто, использовав Супротек, использует его повторно. Вроде и признаться, что лох не охото, поэтому рассказываешь, что за хорошие бабки получил какие-то сомнительные, на уровне попомера, плюсы; но и возвращаться к этой технологии не хочется.

Для себя я выяснил, как работают подобные присадки. Примерно. Расмотрим анализ Xado:

Какие присадки в двигатель реально работают

Прямая задача присадок в двигатель автотранспортного средства состоит в восстановлении трущихся механических поверхностей, которые находятся под нагрузкой. Применение средства позволяет значительно уменьшить расход топливной смеси и смазочных материалов. Современный рынок автомобильной продукции изобилует большим количеством средств автохимии и косметики. Чтобы определить, какая присадка в двигатель самая хорошая, нужно знать достоинства и недостатки этих регенерирующих веществ.

Присадка в двигатель – что она из себя представляет и зачем необходима?

Причин большого расхода масла двигателя немало. Одной из них является изнашивание движущихся частей мотора, что негативно влияет на динамику движения автомобиля. Восстановление эффективности двигателя легко выполняется присадкой. Это жидкое средство, которое добавляется в моторное масло и способствует улучшению технических показателей авто. При заливке присадки в масляную систему образуется минеральное соединение. Под воздействием высокой температуры и давления в системе, на поверхности движущихся частей появляются моночастицы, которые выполняют функцию восстановления.

Поврежденная поверхность реанимируется и эффективно работает продолжительное время. Присадки в двигатель автомобиля подразделяются на несколько типов, которые:

· увеличивают вязкость смазочного материала;

· выступают в качестве добавки;

· обладают антифрикционными способностями;

· замедляют процесс старения и износа деталей;

· обладают эффектом консервации.

Применение восстанавливающих препаратов для двигателя помогает продлить срок службы мотора. Чтобы средство эффективно работало, следует предварительно промыть движок.

Данную процедуру полезно проводить также в следующих случаях:

· при замене старого масла;

· в случае необходимости заливки смазочного материала другого типа;

· глухой стук в двигателе;

· при засорениях системы;

· двигатель жрет масло, но не дымит;

· после проведения капитальных работ на двигателе.

Промывку мотора осуществляют двумя методами: с помощью специальных средств (добавок) или промывочного состава. Последний применяют в тех случаях, когда необходимо слить отработанную смазывающую жидкость и залить масло другого типа. Добавки вливаются непосредственно в отработанное моторное масло. Они малоэффективны и не могут полностью избавить двигатель от высококонцентрированных элементов.

Для очистки двигателя от вредных соединений, которые негативно сказываются на работоспособности мотора, существуют средства раскоксовки.

С их помощью очищаются поршневые кольца, а также стенки камеры сгорания. Раскоксовка бывает нескольких типов: мягкая, жесткая и очистка при движении автомобиля. Очень удобен третий вариант очистки, когда в масло аккуратно добавляется присадка и эффективно работает в рабочем движении мотора. Только после продолжительного времени в 200-300 км пробега смазка меняется на новую. При жесткой раскоксовке очистке подвергаются цилиндры. Жидкость заливается в гильзы и выдерживается некоторое время. После чего выполняется слив реагента. На станциях технического обслуживания чаще применяется метод жесткой очистки.

Какие присадки для двигателя бывают

Присадка является одним из способов увеличения мощности двигателя. Благодаря широкому ассортименту восстановителей, представленных в специализированных пунктах продажи автотоваров (магазины, рынки, станции техобслуживания), водителю трудно определиться с выбором очищающего средства. Причин расхода масла в двигателе может быть несколько. Это - деформация цилиндров, изношенные поршневые кольца, недостаточная вязкость моторного масла, перегрузка мотора и многие другие. Но частые из них – засоренное масло и чрезмерное изнашивание трущихся поверхностей. Для их устранения используются различные восстанавливающие жидкости, которые добавляются в смазку.

Однако, популярность присадок влечет за собой производство и выпуск в продажу некачественной продукции, которая может навредить эффективной работе автомобиля. Поэтому, не лишним будет ознакомиться с основными функциями присадок, узнать их плюсы и минусы.

Вещества реметаллизанты

В состав присадок входят частицы мягких металлов (меди, бронзы, олова), которые способствуют созданию защитного слоя при механическом воздействии. К таким средствам относятся продукты таких производителей, как Римет, СУРМ, Ресурс, Fenom, МС-1000.

Положительными факторами восстановителей считается:

· улучшение компрессии в цилиндрах;

· уменьшение расхода горюче-смазочных материалов;

· защитный слой формируется достаточно быстро;

· невысокая стоимость продукта, особенно отечественного производства.

· защитная пленка имеет низкую износостойкость;

· для качественной работы двигателя необходимо, чтобы в масле постоянно находился реметаллизант;

· при замене смазки дальнейшая эффективность защиты резко снижается;

· результат от применения присадки может быть нестабилен и не отвечать желаниям автовладельца.

Тефлоносодержащие препараты

Созданы на основе тефлона и обеспечивают создание защитного слоя на поверхности трущихся деталей. Тефлон – довольно скользкое вещество, а образовавшаяся пленка на поверхности представляет теплоизолятор, который негативно сказывается на отводе тепла из мест трения. Поэтому, как поведет себя препарат в конкретном автомобиле, нет четкого представления.

Отрицательные стороны присадки:

· высокая стоимость средства;

· обязательное применение после замены масла в системе;

· непрочность защитного слоя;

· «не любит» высокие температуры, подвержена разложению;

· при одноразовой заливке требует постоянного присутствия в масляной системе;

· наличие тефлона негативно сказывается на показателях отработанных газов. Резко увеличивается концентрация фосгена. Ограничено применение препарата в странах Западной Европы, Канады и США;

· влечет за собой закоксовывание поршней, появление нагара на стенках камеры сгорания.

Созданием тефлоносодержащих препаратов занимаются следующие компании: Lubrilon, Liquid Ring, Матриx, Slick 50, Petrolon, Microlon.

Кондиционеры металла

В молекулярной структуре вещества включены соединения хлора и серы, которые ускоряют процесс растворения продуктов износа металлических поверхностей, превращая их в соль. Далее происходит восстановление детали путем обратного попадания соли на металлическую поверхность. За счет фторированных полиэфиров, содержащихся в присадке, происходит плакирование трущихся механических частей. Чтобы полимеры не способствовали образованию нагара в камере сгорания, в восстановитель добавляют элементы-очистители (спирты, эфиры).

· резко снижает степень износа двигателя;

· высокое плакирование соприкасающихся поверхностей.

· токсичны и запрещены в некоторых европейских странах;

· защитный слой разрушается при воздействии высоких температур в камере сгорания;

· требует постоянного присутствия в моторном масле.

Фирмы, производящие аналогичные препараты: Fenom, СМТ2, Hi-Gear, Хадо,ER.

Слоистые модификаторы трения

Препарат производится на основе частиц графита, вольфрама, молибдена, за счет которых образуется защитная поверхность в несколько слоев. Такие присадки имеют больше отрицательных моментов, нежели положительных:

· неустойчивая защитная способность слоя

· непрочное покрытие теряет свои качества при малой концентрации средства в масляной системе

· обладает высокой скоростью разрушения защитной пленки при воздействии высокой температуры

· частицы графита способствуют образованию нежелательных отложений на стенках камеры сгорания, поршнях и клапанах.

Компании, выпускающие такие присадки: Liqui Moly, Xenum.

Геомодификаторы трения

В состав данных присадок входит серпентин, который включает в себя различные химические элементы (магний, графит, амфибол и форстерит). Соединение имеет свойство выделять высокую температуру при возникновении трения. Метал становится мягче и в него внедряются микрочастицы химических элементов, образуя структуру металло-минерал. Защитный слой отличается повышенной прочностью и стойкостью к истиранию.

· защитный покров по структуре похож на металлическую поверхность;

· при резком изменении температуры от «плюсовой» до «минусовой», образовавшаяся пленка не скалывается;

· увеличивается рабочий цикл моторного масла, исключая его быструю выработку;

· выполняет роль диэлектрика, износостоек;

· не подвергается влиянию коррозии и окислительным процессам;

· позволяет обновить стертую поверхность деталей и улучшить ее эффективность.

· не работает на двигателях с алюминиевыми гильзами.

Выпускается производителями Супротек, Форсан, Rys-Master. Считаются лучшими присадками для двигателя с большим пробегом.

Некоторые особенности применения восстанавливающих средств для бензиновых и дизельных моторов:

· на дизельных двигателях присадки способны увеличить характеристику воспламеняемости топлива и уменьшают вероятность появления осадка в цилиндрах;

· повышает устойчивость к детонации бензиновых двигателей.

Популярные бренды на российском рынке

В последние годы средства восстановления набирают большую популярность у автовладельцев. И это не удивительно, ведь они позволяют устранить дефекты без разбора двигателя, например, стук гидрокомпенсаторов.

Российский покупатель не обделен наличием различных присадок на автомобильном рынке. Представленные экземпляры по-своему хороши и востребованы автовладельцами.

Супротек

Присадку рекомендуют использовать в двигателях с большим пробегом. Защитное покрытие трущихся деталей получается ровным и зеркальным. После обработки Супротеком:

· восстанавливается компрессия цилиндров;

· улучшаются эксплуатационные характеристики мотора;

· удаляются нагары на стенках камеры сгорания;

· облегчается холодный запуск двигателя;

· повышается давление в масляной системе.

К недостаткам относят:

· большое количество отрицательных отзывов;

· высокая вероятность подделки;

· неприемлемая цена для многих автовладельцев.

Римет

Противоизносное средство завоевало огромную признательность среди водителей по многим признакам. Она позволяет:

· восстановить двигатель и повысить компрессию;

· увеличить производительность и дать вторую жизнь мотору;

· продлить срок эксплуатации (отложить надолго необходимость проведения капитального ремонта);

· сэкономить денежные расходы на обслуживание автомобиля;

· снизить шумность работающего двигателя;

· не засоряет масляный фильтр и каналы;

· устранить причины стука в двигателе;

· просты в применении и не требуют специального инструментария;

К недостаткам можно отнести только отсутствие положительного эффекта на сильно изношенных двигателях.

Читайте также: