Восстановление деталей методом заливки металлом

Обновлено: 04.07.2024

Этот способ восстановления основан на электролизе металла.

1. Количество осаждаемого на катоде металла прямо пропорционально количеству электричества, протекающему через электролит.

2. Масса осаждаемого на катоде металла прямо пропорциональна электрохимическому эквиваленту (масса одного грамма осаждаемого на катоде металла за один час при проходе тока 1А):

Качество покрытия определяется факторами:

1) состав электролита;

2) температура электролита;

3) катодной плотностью;

4) конструкцией ванны (она характеризуется рассеивающей и покрывающей способностью).

Рассеивание – свойство равномерно осаждать металл.

Покрывающая способность – свойство ванны покрывать углубления в металле.

Способы электролитического восстановления детали:

2. Железнение (осталивание);

Способы 1 и 2 используются для ремонта, остальные – как коррозионная защита, декоративные покрытия, как подслой для нанесения лака.

Хромирование придает поверхности положительные свойства:

а) износостойкость к механическому изнашиванию;

б) повышенная химическая стойкость;

г) нечувствительность к нагреву до 400°С;

д) возрастает срок службы детали (в 5 раз);

е) возможно наращение слоя хрома до 0,5 мм.

и отрицательные свойства:

б) длительность процесса;

в) сложность подготовки поверхности;

г) низкий КПД (12…18 %);

д) снижение усталостной прочности детали (микротрещины на поверхности хромирования обусловлены наличием на ней водорода и остаточных растягивающих напряжений).

При электролизе возникает ионная связь между поверхностью и покрытием, поэтому поверхность детали должна быть тщательно подготовленной.

- декопирование (снятие оксидной пленки);

- защита либо лаком, либо свинцовыми трубками, либо изолирующим целлулоидом поверхностей, которые не должны хромироваться.

а) химическое – деталь покрывается венской известью, а затем тщательно промывается в горячей воде;

б) электрохимическое – деталь погружается в ванну с тем же электролитом + на 1л электролита: 100г NaOH и 2…3г Na2SO3. При этом в качестве анода используем железную пластину. Процесс длится 5…10мин., затем деталь тщательно промывается горячей водой.

а) химическое – деталь погружается в 2%-ный раствор H2SO4 на 3-5мин.;

б) электрохимическое – деталь помещают в гальваническую ванную с обычным электролитом; анод – деталь, катод – свинцовая пластина. Катодная плотность 20…25А/см 2 , длительность процесса до 3мин. После этого деталь промывается горячей водой.

Ванну изготавливают из листового железа толщиной 4…5мм., она выполняется с двойными стенками. Между стенками пропускается горячая вода для подогрева. Поверхность ванны выкладывается либо пластинами из свинца, либо керамической плиткой, либо полихлорвиниловым лаком. Емкость ванны определяется исходя из размеров детали так, чтобы деталь находилась на высоте до 100мм от дна ванны и на 40..50мм ниже поверхности электролита. Расстояние между электродами 100..500мм. При этом площадь анода должна быть больше площади катода в 2-2,5 раза.

При хромировании на аноде выделяется большое количество водорода, а на катоде – кислорода. Они уносят с собой электролит в виде газового облака (вредно для здоровья). Поэтому ванны должны оснащаться боковым отсосом, а мастерские хорошо проветриваться.

Ванны бывают стационарные и переносные; для деталей очень больших размеров используется встроенные ванны и безванновое (струйное) хромирование.

В качестве источника тока применяют специальные низковольтные двухполюсные генераторы постоянного тока, вырабатывающие ток от 500 до 5000А с напряжением 6…12В либо специальные трансформаторы и выпрямители тока.

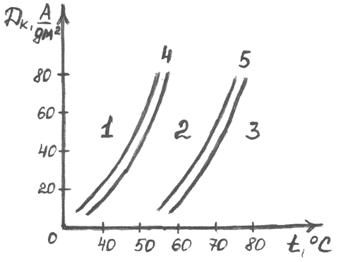

В зависимости от режима хромирования различают 3 вида осадки :

1)серая осадка (зона 1);

2)блестящая осадка (зона 2);

3)молочная осадка (зона 3);

Серая осадка: высокая хрупкость; плохая сцепляемость с металлом детали; низкое качество покрытия (часто – брак).

Блестящая осадка: высокая твердость и износостойкость, но много микротрещин (низкая усталостная прочность).

Молочная осадка: низкая твердость поверхности; высокая пластичность; низкая пористость; хорошая кроющая способность.

4 и 5 – переходные зоны.

Для получения качественного покрытия используется комбинированное покрытие, которое обладает всеми достоинствами зоны 2 и зоны 3. Для получения такого покрытия деталь покрывают сначала молочной осадкой толщиной 20мкм, а затем – блестящей осадкой толщиной 30мкм. Такое покрытие называется гладким покрытием и имеет следующие недостатки:

- плохая смачиваемость маслом;

- высокий коэффициент сухого трения (0,15-0,17);

- при сопряжении детали с таким покрытием имеется опасность возникновения сухого или полусухого трения.

Поэтому в основном применяется пористое хромирование (отличается от гладкого тем, что на поверхности имеются поры либо канавки). Это получается за счет анодного травления молочных либо молочно-блестящих осадок при t=50…60°С с катодной плотностью 35А/дм 2 . Время определяется экспериментальным путем.

Железнение (осталивание). Впервые разработано в 1866г.

Железнение – электролитическое осаждение металла.

Покрытие по своим свойствам получается близким к углеродной стали, а по – составу к чистому железу.

Достоинства перед хромированием:

- высокий КПД ванны (85…92%);

- толщина покрытия до 3мм;

- высокая скорость (0,4-0,5 мм/ч);

- трудность подбора облицовочного материала ванны;

- необходимость периодической корректировки химического состава электролита;

- загрязнение электролита анодом;

- коррозийная неустойчивость покрытия.

Виды электролитов: хлористый, сульфат-хлористый, сернокислый, боро-фтористо-водородный, хлористо-алюминиевый, цианистый.

В настоящее время наиболее распространен первый (высокое качество покрытия). Его состав: Fe2Cl∙4H2O – 100..150г/л и HCl – 2..3г/л.

Температура электролита 75..90°С.

Ванна, как и при хромировании, изготавливается из листового железа, имеет двойные стенки, между которыми заливают трансформаторное масло для подогрева электролита. Внутренняя поверхность ванны облицована кислотно-упорной эмалью либо полихлорвиниловой плиткой, которую кладут на кислотно-упорный цемент. Анод помещают в чехлы из стеклоткани для снижения загрязнения электролита. В процессе осталивания в течение каждого часа в электролит добавляют 1л соляной кислоты при емкости ванны 1000л. Для устранения хрупкости покрытия деталь рекомендуется подвергать низкому отпуску (нагрев до 300…500°С, выдержка при этой температуре в течение часа, а затем медленное охлаждение на воздухе). Такой отпуск повышает прочность и твердость покрытия с одновременным снижением хрупкости.

Изменяя состав электролита (вводя легирующие добавки CoCl2 и NaCl2), его температуру и плотность тока, можно регулировать механические свойства покрытия.

Подготовка к железнению:

- очистка детали – механическая обработка ее поверхности (резцом или шлифованием , но не полировать !);

- защита поверхностей, не подлежащих железнению, их обезжириванием (химическим или электрохимическим);

- промывка в холодной воде;

- декопирование: используется электролит – H2SO4 (30% раствор) с добавлением сернокислого железа (20…25 г/л); длительность – 2…3мин при температуре 20-25°С с катодной плотностью 50…70А/дм;

- промывка в холодной воде.

Длительность процесса осталивания:

где толщина покрытия:

В последнее время применяется осталивание на переменном ассиметричном токе. Его достоинства:

- осуществляется при комнатной температуре электролита;

- упрощена конструкция ванны, следовательно, снижение стоимости установки.

В зависимости от величины b мы получаем различные виды осадков:

Для получения твердой износостойкости осадков с хорошим материалом используют так называемые «разгонные циклы». Сначала b=1,5, катодная плотность5..15А/дм 2 в течение 15..20мин., что составляет 4% от полного времени железнения, затем режим форсируют, доводят катодную плотность до 30..50А/дм 2 , а коэффициент ассиметрии – до b=6..8.

После железнения деталь погружается в 10%-ный раствор тринатрийфосфата, а затем промывается в горячей воде и подвергается низкому отпуску.

Цинкование применяется в качестве антикоррозийного покрытия. При этом анод – пластина цинка, катод – деталь. Цинкование используется и как подслой для лакокрасочных покрытий. Его выполняют 3 способами:

При третьем способе деталь помещают в расплавленный цинк, а затем вынимают.

Гальваническое покрытие цинком: электролит – оксид цинка ZnO (17г/л), сернокислый алюминий (NH4)2SO2 (20г/л). Цинкование происходит при температуре 18…35°С при катодной плотности 1..3 А/дм 2 .

КПД ванны =0.9…0.99.

Материал анода: ЦО или Ц1.

Пластинки помещают в защитные чехлы (как при осталивании).

Электролит периодически фильтруется.

Технический процесс как у осталивания.

Различают: осветленное цинкование – деталь покрытую цинком погружают на 3-5с в раствор NHO3, после чего тщательно промывают.

Омеднение применяется для лучшей притирки трущихся поверхностей и как подслой для лакокрасочных покрытий только для деталей, поверхности которых не подлежат цементированию.

Технологический процесс аналогичен железнению.

Анод – медная пластина (Cu) , катод – деталь.

Электролит: 50…70г HCl, 200…250г CuSO4 (на литр).

Параметры: катодная плотность 1..5/дм 2 , температура 16..20°С, напряжение питания 4..6В.

- высокая скорость отложения осадка (0,04..0,05 мм/ч);

- необходимость применения кислого электролита;

- плохое сцепление меди со сталью или чугуном;

Для устранения второго недостатка разработан трифосфатный электролит: 25г/л меди, 6г/л цианида натрия, 15г/л карбоната натрия. При этом катодная плотность 100А/дм 2 , температура 30..35°С, КПД = 0.7.

- выделение синильной кислоты.

Достоинство – можно осаждать на сталь и чугун.

Никелирование применяется как защита от коррозии, кислот и щелочей. Максимальная толщина покрытия 25мкм, иначе применяют осталивание. Анод – технически растворимый никель (Ni), содержит до 10% железа (Fe). Технический процесс как у осталивания.

Электролит: сульфат никеля – 70..100г/л, борная кислота – 10..20г/л. Катодная плотность 100А/дм 2 , температура 20..30°С, КПД 85..90%.

Применение пластической деформации при ремонте и восстановлении ГШО

Методы восстановления детали по степени деформации:

Поверхностная деформация по виду приложения нагрузок делится на:

Статическая поверхностная деформация осуществляется следующими способами:

1.Обкатка поверхности роликом (одним, двумя, тремя или многими);

иногда место роликов используются шарики.

При этом растягивающие напряжения, создаваемые в металле, должны быть больше предела текучести. Упрочнение происходит на глубину 0,1..0,3мм. При этом поверхностная структура металла меняется. При таком способе резко увеличиваются внутренние напряжения в металле (100..500МПА).

Этот способ восстановления применяется для деталей, подверженных появлению усталостных трещин (шейки валов, галтели и др.).

2. Обкатка при помощи сепаратора.

а) с жесткой настройкой;

б) с регулируемой настройкой;

в) с плавающей настройкой.

Этот метод применяется при поверхностном упрочнении детали, когда необходимо получить точный размер, а иногда используется как самостоятельная финишная операция при обработке деталей, т.к. это дает хороший результат для цилиндрической поверхности (более высокая чистота поверхности по сравнению с любой другой финишной операцией, производит выше в 5-6 раз).

б) опорно- регулирующий

Этот метод применяется, если не требуется высокая точность поверхности.

Этот способ применяется для обработки неплоских деталей типа тонкостенных втулок для упрочнения и повышения чистоты поверхности, а также для накатки (латунь, бронза).

Динамическая поверхностная деформация: длительность импульса 0.01-0.1сек, позволяет получить твердость 60..62 HRC.

в) шариковые центробежные уплотнители.

Дробь: шарики из отбеленного чугуна диаметром 0,5..1,2мм.

Глубина упрочняющего слоя 0,05..0,15м.

Глубина упрочняющего слоя до 2мм.

Максимальная нагрузка 3,2МПа.

Число ударов в минуту – 60.

Энергия удара 30..45 Дж.

в) штыревая шарошка

Объемное пластическое деформирование применяется для изменения геометрических размеров детали и для правки детали.

Правка: деформация должна быть такой, чтобы придать детали обратный профиль, превышающий первоначальный в 5-8 раз. После правки – стабилизирующий отпуск, а при больших прогибах деталь необходимо нагреть до 450=600°С.

Для правки тонкостей детали используют наклеп (удары в различных местах создают остаточные напряжения, которые способствуют изменению формы детали).

Для изменения геометрических размеров детали:

1.Осадка (поверхности не ответственные).

2. Расдача (поверхность рабочего инструмента смазывают графитной смазкой).

3. Обжатие (восстановление внутренней поверхности).

4. Дорнование – применяется для увеличения наружного диаметра детали и в качестве самостоятельной финишной операции для повышения чистоты внутренней поверхности.

5. Накатка – только для восстановления цилиндрической поверхности:

Восстановление полимерами и клеем

- высокая прочность полимерного материала;

- нанесение на деталь покрытия не связано со значительным повышением температуры, т.е. не нарушает структуру детали.

- низкая тепло- и электропроводность;

- понижает твердость детали;

- склонность к старению;

- нестойкость при высокой температуре.

1. Пасты на основе эпоксидных смол (ЭД –5 и ЭД-6). Состав: смола, наполнитель, пластификатор и отвердитель.

Пасты наносятся на обезжиренную поверхность и выдерживаются до применения в течении 3100 ч. В зависимости от температуры окружающей среды (25°С при 24-х часах).

Наполнитель: железо и его окислы.

Пластификатор – молотая слюда

2. Эластомеры – изготавливаются из СКН40 или из смолы с наполнителем и растворителем. Эластомеры бывают жидкие, пасты, замазка. Могут подвергаться упрочнению, работать при ± 20°С, при их применении предел усталости повышается на 40%; эффективная толщина до 0,2мм.

3. Капрон, поликапрон, термопластические материалы.

Применяются для восстановления и в качестве защитного и декоративного покрытия.

Существует четыре способа нанесения:

Толщина до 1,5мм.

Клеяние.Клеи делятся на:

1. Клеи на основе эпоксидных смол:

Состав: отвердитель и смола ﴾1:10﴿. Клей приготовлен смешиванием.

2. Клеи на основе фенольных смол: БФ2, БФ88.

Приготовлены смешиванием различных наполнителей и отвердителей. Недостаток – t

3. Полиуретановые клеи без отвердителей для склеивания пластмасс, t

Имеют ограниченную область применения.

1. Подготовка поверхности: обезжиривание, придание заданной шероховатости.

2. Подготовка клея.

3. Нанеение клея на склеивающую поверхность: на поверхности не должно быть пузырьков воздуха; водить кистью необходимо в одну сторону; слой должен быть тонкий.

Восстановление деталей методом заливки металлом

Восстановление деталей заливкой жидким металлом

Общие сведения. Многие детали ходовой части гусеничных тракторов и других машин, постоянно работая в абразивной среде, изнашиваются по толщине на несколько десятков миллиметров, а по массе — на несколько килограммов. Так, опорные катки тракторов типа ДТ-75М, Т-150 изнашиваются по массе на 4 кг и более каждый, поддерживающие ролики — на 8 кг, а ведущие колеса (звездочки) при двустороннем износе — до 12 кг. Восстановление такого количества металла даже самыми производительными способами автоматической наплавки и применением дополнительных деталей (кольцевание) приводит к большим затратам времени и материалов. В некоторых случаях эти способы восстановления вообще неприменимы, например при одностороннем износе и огранке (искажение правильной геометрической формы) таких деталей, как поддерживающие ролики, опорные катки и др. Поэтому для восстановления деталей с большими и неравномерными износами предложен весьма эффективный способ заливки жидким металлом (сталью или чугуном). Сущность этого способа заключается в следующем.

Деталь, очищенную от грязи, масла, ржавчины, нагревают до определенной температуры и помещают в металлическую форму (кокиль), которую также подогревают до температуры 200…250 °С. Во внутренней части кокиля изготовлена форма восстанавливаемой части детали по размерам новой. Для правильного расположения изношенной детали в кокиль помещают, специальные центрирующие устройства.

Через литниковую систему заливают жидкий чугун (или сталь), который заполняет промежуток между стенкой кокиля и изношенной поверхностью детали. После затвердевания металла деталь Удаляют из кокиля и ставят другую.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Восстановление деталей заливкой жидким металлом имеет ряд преимуществ по сравнению с другими способами: высокая точность восстановления, не требующая последующей механической обработки; возможность восстановления деталей с односторонним износом и огранкой; повышение износостойкости за счет отбеливания чугуна по наружной поверхности; высокая производительность и низкая стоимость восстановления.

Основные недостатки этого способа следующие: не всегда получается достаточная сцепляемость залитого металла с деталью; в залитом металле появляются напряжения растяжения и даже

трещины. Чтобы уменьшить или исключить эти недостатки, применяют термическую обработку до и после заливки, а также специальные приемы заливки.

Восстановление изношенных отверстий проушин звеньев гусениц. У очищенного звена гусеницы зачищают торцы проушин шлифовальным кругом, закрепляют звено в специальном приспособлении установки и угольными электродами одновременно во всех проушинах одной стороны прожигают отверстия. Затем в проушины вставляют технологический палец, а торцы проушин закрывают прижимами. В прожженные отверстия заливают расплавленный металл — сталь 45. Заливку ведут либо ковшом, либо плавят заготовленную порцию металла над каждым отверстием в специальных тиглях индуктором Т. В. Ч. После заливки технологический палец выпрессовывают. Восстановленное звено имеет в проушинах залитый вкладыш, который точно копирует изношенную поверхность проушины и надежно удерживается литьевой заклепкой.

Восстановление деталей литьем

Многие детали ходовой части гусеничных тракторов работают в абразивной среде, интенсивно изнашиваются и теряют значительное количество металла (опорные катки, поддерживающие ролики и звенья гусеницы). Потеря металла от износа этих деталей составляет 2…6 кг от массы новых. Для восстановления этих деталей в большинстве случаев применяют автоматическую наплавку проволокой и ленточным электродом, постановку бандажей и накладок. Такой способ восстановления не всегда гарантирует качество и высокую производительности, экономичность процесса.

Для устранения больших износов целесообразно применять способ заливки изношенных мест жидким металлом, предложенный Пензенским сельхозинститутом. Очищенную от загрязнений и коррозии деталь покрывают флюсом, нагревают до 200…250 °С и помещают в подогретую до этой же температуры металлическую форму — кокиль. Жидкий металл (чугун или сталь) через литниковую систему заполняет промежуток между поверхностью изношенной детали и стенкой кокиля. После охлаждения деталь удаляют из металлической формы. Восстановление деталей заливкой в кокили по сравнению с другими способами позволяет получить высокую точность размеров и взаимное расположение восстановленных деталей без последующей дополнительной обработки, что особенно важно для деталей сложной конфигурации (например ведущие колеса гусеничных тракторов, звездочки цепей и т. д.).

Кроме того, этот способ высокопроизводителен, дает возможность восстанавливать детали с односторонним износом (огранкой) при значительно низкой стоимости процесса. При заливке чугуна в металлические формы на рабочей поверхности восстановленной детали за счет быстрого охлаждения серого чугуна можно получить слой отбеленного чугуна (в котором весь углерод находится в связанном состоянии в виде карбида железа), который позволяет повысить твердость и износостойкость покрытий. Недостатком способа является образование в залитой части напряжений растяжения металла, значительно снижающих его прочность, что требует проведения термической обработки до и после заливки.

На сцепление покрытия с основным металлом существенное влияние оказывают предварительная подготовка поверхностей, температура заливаемого металла, способ заливки и т. д. Качество сплавления повышается с увеличением шероховатости поверхностей, для чего на восстанавливаемых поверхностях специально нарезают канавки, резьбу или делают насечку, а также при предварительном подогреве детали и кокиля. Положительное влияние на сплавление металлов оказывает применение флюсов (уменьшают угол смачивания, способствуют растеканию жидкого металла), смеси порошков меди и никеля, буры и борного ангидрида. В качестве флюсов рекомендуют применять специальные флюсы АНШ -100, разработанные Институтом электросварки им. Е. О. Па-тона. Эти флюсы слоем 1…2 мм наносят на поверхности деталей, подлежащих заливке. Связкой служит лак № 302, который наносят кистью.

В настоящее время ГОСНИТИ разработана линия для ремонта гусениц тракторов ДТ-75, Т-74, Т-75 с восстановлением проушин звеньев методом заливки расплавленным металлом. Ее производительность в смену 200 штук. Применение механизированных конвейерных линий и карусельных установок открывает возможность механизации и автоматизации этого прогрессивного метода восстановления деталей машин.

Классификация способов восстановления деталей машин

В структуре себестоимости капитального ремонта машин 60…70 % затрат приходится на стоимость запасных частей. В то же время себестоимость восстановления большинства деталей не превышает 25…40 % цены новой детали. В настоящее время разработаны прогрессивные технологии восстановления, которые помимо восстановления, упрочняют ее, значительно повышая износостойкость. Восстановление изношенных деталей является одним из основных путей экономии материально-сырьевых и энергетических ресурсов, решения экологических проблем, так как затраты энергии, металлов и других материалов в 25…30 раз меньше, чем затраты при изготовлении новых деталей. При переплавке изношенных деталей безвозвратно теряется до 30 % металла.

Восстановление изношенных деталей позволяет значительно снизить затраты на ремонт техники и поэтому является приоритетным вопросом в развитии системы технического обслуживания и ремонта машин.

Восстановление детали – комплекс технологических операций по устранению дефектов детали, обеспечивающих возобновление ее работоспособности и геометрических параметров, установленных нормативно-технической документацией.

Способы восстановления условно делят на две категории: способы наращивания и способы обработки.

В зависимости от физической сущности процессов, технологических и других признаков существующие способы делятся на десять групп (табл. 1).

Слесарно-механической обработкой устраняют следы износа и восстанавливают форму детали. При этом размеры после обработки отличаются от номинальных. Для обеспечения необходимой посадки применяют сопрягаемые детали с измененными параметрами или ставят компенсатор износа (кольца, бандажи, втулки, резьбовые спиральные вставки и т. д.).

Таблица 1. Способы восстановления деталей

- Обработка под ремонтный размер (РР)

- Постановка дополнительной ремонтной детали (ДРД)

- Обработка до выведения следов износа и придания правильной геометрической формы

- Перекомплектовка

- Вытяжка, оттяжка

- Правка (на прессах, наклепом)

- Механическая раздача

- Гидротермическая раздача

- Электрогидравлическая раздача

- Раскатка

- Механическое обжатие

- Термопластическое обжатие

- Осадка

- Выдавливание

- Накатка

- Электромеханическая высадка

- Напыление: газопламенное, в псевдосжиженном слое (вихревое, вибрационное, вибровихревое) и др.

- Опрессовка

- Литье под давлением

- Нанесение шпателем, валиком, кистью и др.

- Газовая

- Дуговая

- Аргонодуговая

- Кузнечная

- Плазменная

- Термитная

- Контактная

- Автоматическая под флюсом

- В среде защитных газов: аргоне, углекислом газе (диоксиде углерода), водяном паре и др.

- С комбинированной защитой

- Дуговая с газопламенной защитой

- Вибродуговая

- Порошковой проволокой или лентой

- Широкослойная

- Лежачим электродом

- Плазменная (сжатой дугой)

- Многоэлектродная

- С одновременным деформированием

- С одновременной механической обработкой

- Индукционная (высокочастотная)

- Электрошлаковая

- Контактная сварка и наварка 4: Трением

- Газовая

- Электронно-лучевая

- Ультразвуковая

- Диффузионная

- Лазерная

- Термитная

- Взрывом

- Магнитно-импульсная

- Печная наварка

- Дуговое

- Газопламенное

- Плазменное

- Детонационное

- Высокочастотное

- Электроимпульсное

- Ионно-плазменное

- Железнение постоянным током

- Железнение периодическим током

- Железнение проточное

- Железнение местное (вневанное)

- Хромирование

- Хромирование проточное, струйное

- Меднение

- Цинкование

- Нанесение сплавов

- Нанесение композиционных покрытий

- Электроконтактное нанесение (электронатирание)

- Гальваномеханический способ

- Химическое никелирование

- Закалка, отпуск

- Диффузионное борирование

- Диффузионное цинкование

- Диффузионное титанирование

- Диффузионное хромирование

- Диффузионное хромотитанирование

- Диффузионное хромоазотирование

- Обработка холодом

- Заливка жидким металлом

- Намораживание

- Напекание

- Пайка

- Пайкосварка

- Электроискровое наращивание и легирование

Способы восстановления пластическим деформированием основаны на свойстве пластичности металлов. При пластическом деформировании металл детали перераспределяется от нерабочих участков детали к рабочим, благодаря чему восстанавливаются размеры изношенных поверхностей. Объем детали остается постоянным. К достоинствам следует отнести следующее: не требуется присадочный материал, простота способов, относительно высокая производительность. К недостаткам относятся: необходимость термической обработки черных металлов, изменение линейных размеров (например, поршневой палец после раздачи укорачивается).

Технология восстановления деталей полимерными материалами отличается простотой и доступностью (используют в полевых условиях), низкой себестоимостью, высокой производительностью и хорошим качеством. Долговечность посадочных мест подшипников после восстановления полимерными материалами многократно повышается.

Способы ручной сварки и наплавки получили широкое применение благодаря простоте и возможности выполнения процесса в труднодоступных местах. К недостаткам относятся: низкая производительность, материалоемкость и не всегда обеспечивается высокое качество.

Механизированные способы сварки и наплавки могут быть автоматическими и полуавтоматическими. Большинство этих способов обеспечивают высокие производительность и качество.

При дуговых способах источником теплоты для плавления присадочного материала и поверхности детали является теплота электрической дуги. При бездуговых способах таким источником служат потери от вихревых токов (ТВЧ), джоулева теплота (электрошлаковая наплавка, контактная приварка), теплота сгораемых газов и др.

Ручные и механизированные сварочно-наплавочные способы получили наибольшее применение (75…80 % общего объема восстановления). Их недостатки – термическое воздействие на основной металл, в том числе на невосстанавливаемые поверхности, деформация деталей, значительные припуски на механическую обработку. Применение большинства из этих способов целесообразно для восстановления сильноизношенных деталей.

При напылении расплавленный присадочный материал (проволока или порошок) с помощью сжатого воздуха распыляется и наносится на подготовленную поверхность детали. Способы напыления различают в зависимости от источника теплоты: дуговое – теплота электрической дуги, газопламенное – теплота газового пламени и т. д. Напыляют металлы, полимеры и др. При напылении металла процесс называют металлизацией. Большинство способов напыления характеризуется высокой производительностью, позволяет достаточно точно регулировать толщину покрытия и припуск на механическую обработку. Серьезный недостаток напыления – низкая сцепляемость покрытий с основой. Для ее повышения применяют нанесение специального подслоя, последующее оплавление и др.

В основе гальванических способов лежит явление электролиза. Их различают по виду осаждаемого металла, роду используемого тока, способу осаждения и др. Гальванические способы высокопроизводительны, не оказывают термического воздействия на деталь, позволяют точно регулировать толщину покрытий и свести к минимуму или вовсе исключить механическую обработку, обеспечивают высокое качество покрытий при дешевых исходных материалах. Такие способы применяют для восстановления малоизношенных деталей. Недостатки гальванопокрытия – многооперационность, сложность и экологическая вредность технологии.

Термическую обработку применяют для упрочнения и восстановления физико-механических свойств деталей (упругости пружин и др.). При химикотермических способах происходит диффузное насыщение поверхности детали тугоплавкими металлами (хромом, титаном и др.) при некотором изменении размеров. Эти способы применяют для восстановления и повышения износостойкости малоизношенных деталей (плунжеров и др.).

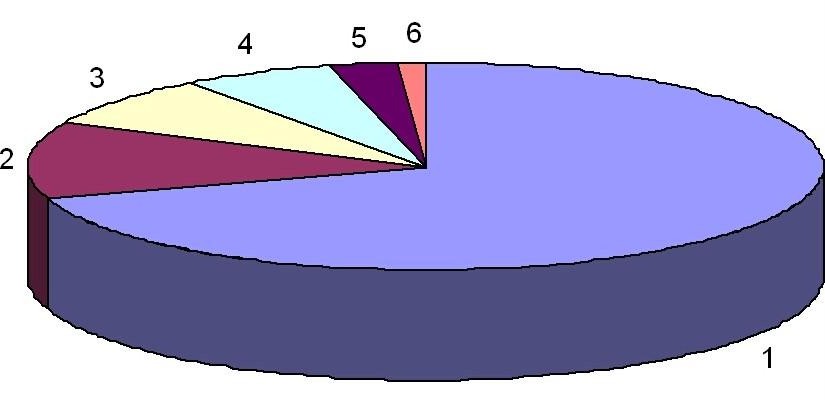

На рис. 1 показано распределение способов при восстановлении изношенных деталей машин.

Рис. 1. Распределение способов при восстановлении изношенных деталей машин: 1 – наплавка и сварка (70 %); 2 – ремонтные размеры (12 %); – электролитические покрытия (8 %); 4 – полимерные материалы (6 %); 5 – установка дополнительной ремонтной детали (3 %); 6 – поверхностнопластическое деформирование (1 %)

Как следует из рис. 1 более 70 % изношенных деталей восстанавливается наплавкой и сваркой. Поэтому различные способы сварки и наплавки более подробно рассмотрены в следующей главе.

способ восстановления деталей заливкой жидким металлом

Изобретение относится к восстановлению деталей с большим износом и может быть использовано для восстановления бил молотковых мельниц. Осуществляют подготовку детали, сборку ее с кокилем, введение электрода в кокиль и подогрев детали. При этом подогрев детали осуществляют введением в кокиль спрессованной термитной смеси. Электродом посредством дугового разряда инициируют горение указанной смеси. Затем извлекают электрод и производят заливку жидкого металла. В результате обеспечивается снижение трудоемкости процесса и повышение производительности.

Формула изобретения

Способ восстановления деталей заливкой жидким металлом, включающий подготовку детали, сборку ее с кокилем, подогрев детали с помощью электрода, который вводят в кокиль и извлекают, и заливку жидкого металла, отличающийся тем, что подогрев детали осуществляют горением спрессованной термитной смеси, которую вводят в кокиль, инициируют горение дуговым разрядом, создаваемым электродом, после чего электрод извлекают.

Описание изобретения к патенту

Изобретение относится к восстановлению деталей с большим износом, например бил молотковых мельниц, способом заливки жидким металлом.

Известен способ заливки жидким металлом, заключающийся в подготовке детали, обработки ее флюсом и нагреве ТВЧ, установки детали в отдельно нагретый кокиль и заполнение промежутка между его стенкой и изношенной поверхностью детали жидким металлом (Степанов В.А., Бабусенко С.М. Современные способы ремонта машин. М.: Колос, 1972, с.220).

Недостатком данного способа является низкое качество восстановления из-за недостаточно хорошего сплавления наплавленного слоя с поверхностью восстанавливаемой детали, а также невысокая производительность процесса из-за необходимости покрытия детали флюсом, отдельного подогрева кокиля и детали, сборки их в нагретом состоянии.

В качестве ближайшего аналога выбран способ восстановления деталей заливкой жидким металлом, включающий подготовку детали, сборку с кокилем, ведение электрода и подогрев детали путем наведения шлаковой ванны, после чего электрод извлекают и осуществляют заливку жидким металлом (Патент РФ 2124963, опубл. 20.01.1999. Бюл.№2).

Недостатком способа является высокая энергоемкость процесса наведения шлаковой ванны для подогрева детали, его сложность, так как процесс зажигания дуги, заключающийся в перегорании перемычки (вылета электрода), является трудноконтролируемым. Здесь требуется в короткий промежуток времени поддерживать стабильность сварочной дуги, варьируя одновременно подаваемым напряжением и величиной межэлектродного зазора. В противном случае дуга может «потухнуть» и попавший в зазор флюс не даст разжечь ее снова, либо электрод может «привариться» к детали, что в том и другом случае требует процесс наведения шлаковой ванны начинать заново. Поэтому реализация этого процесса требует применения специального дорогостоящего оборудования.

Технической задачей, на решение которой направлено изобретение, является упрощение процесса подогрева детали, снижение его энергоемкости и трудоемкости, а также повышение производительности.

Указанная техническая задача решается тем, что в предлагаемом способе восстановления деталей заливкой жидким металлом, включающим подготовку детали, сборку ее с кокилем, подогрев детали с помощью электрода, который вводят в кокиль и извлекают, и заливку жидкого металла, согласно изобретению подогрев детали осуществляют посредством спрессованной термитной смеси, которую вводят в кокиль и инициируют ее горение дуговым разрядом, создаваемым электродом, после чего электрод извлекают.

Предлагаемый способ позволяет значительно упростить процесс подогрева детали перед заливкой расплава, снизить его трудоемкость и энергоемкость без снижения качества сплавления наплавленного слоя с восстанавливаемой деталью. Процесс разжигания термитной смеси осуществляется от обычного сварочного трансформатора ручным электродом, затрачивая не более одной секунды времени, что обуславливает высокую производительность процесса. Кроме этого для трудносвариваемых сталей, как, например, сталь Г13Л (сталь Гадтфильда), в термическую смесь могут вводиться специальные элементы, обеспечивающие наплавку на восстанавливаемую поверхность детали подслоя.

Способ осуществляется следующим способом.

Подготовленную к восстановлению деталь, например било молотковой мельницы, закрепляют вертикально, соединяют с источником тока и сверху устанавливают кокиль. На изношенную поверхность била кладут спрессованный брикет из термической смеси, например системы железо-аллюминий в стехиометрическом соотношении (60% железной окалины, 25% алюминиевого порошка, 11% ферромарганца, 3% маршалита и 8% графита). Отдельно в индукционной печи готовят расплав наплавляемого металла. Далее ручным электродом создают дуговой разряд на брикете из термитной смеси и тем самым инициируют ее горение, после окончания которого заливают расплавленный металл. Положительное влияние на сплавление металлов оказывает применение флюсов (уменьшают угол смачивания, способствуют растеканию жидкого металла). Поэтому после извлечения электрода может быть засыпан флюс, например АМ-26 или АНШ-100, и после его полного расплавления, под воздействием тепла термитной смеси, заливают расплав.

Исследования опытных деталей, восстановленных предлагаемым способом, показали, что как по качеству наплавленного слоя, так и по прочности стыка они не уступают деталям, восстановленным по способу, описанному в прототипе.

Таким образом, предлагаемый способ восстановления деталей заливкой жидким металлом значительно упрощает процесс подогрева детали, снижает его энергоемкость и трудоемкость, повышает производительность труда и обеспечивает высокое качество наплавки.

Читайте также: