Восстановление поверхности металла напылением

Обновлено: 04.10.2024

Компания «Плазмацентр» оказывает услуги по восстановлению деталей газотермическим и плазменным напылением. Для работы мы используем собственные производственные мощности, самое современное оборудование и только качественные материалы. Всем своим клиентам мы гарантируем выгодные цены, безопасность и конфиденциальность в обслуживании.

Ремонт и восстановление деталей методом напыления – особенности

Комплексное восстановление деталей напылением применяется при износе внешних и внутренних поверхностей элементов, для придания им дополнительных защитных свойств и производственных характеристик. Эта методика позволяет покрывать поверхность изделий одним или несколькими слоями сплавов, усиливающих защиту от абразивного износа, антикоррозийную защиту, жаростойкость и теплопроводность изделий.

Ремонт и восстановление деталей металлизацией-напылением особенно эффективно при обработке крупногабаритных деталей и элементов цилиндрических форм.

Преимущества напыления:

- небольшой нагрев – 150-200 градусов по Цельсию;

- универсальность – возможность использования различных соединений, сплавов и металлов;

- толщина от 0,1 до 1 мм;

- высокая производительность;

- простота.

Как осуществляется напыление

Расплавленные частицы порошка под давлением распыляется по обрабатываемой поверхности, проникая в заранее подготовленную поверхность, образуя единое, цельное покрытие. Адгезия между верхним и нижним слоем достигается за счет механического сцепления.

Проблемы, решаемые напылением

- восстановление геометрии;

- предотвращение антикоррозийного износа;

- ремонт посадочных мест;

- восстановление баббитовых подшипников;

- защита от агрессивной среды;

- защита от абразивного износа

- ремонт дефектов

Если элемент потерял свою первоначальную форму, то с помощью напыления можно вернуть детали работоспособность и характеристики нового изделия.

Напыление посадочных мест защищает их от износа, улучшает работоспособность всего оборудования, продлевает его эксплуатацию.

Как воспользоваться услугой восстановления деталей напылением в Санкт-Петербурге

Дополнительные услуги

Другие услуги

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Восстановление стабилизатора напылением металла, пескоструй, покраска.

Хелоу пипл) Рассказ будет длинным и для многих интересным и познавательным, можете заварить себе чаек или открыть баночку пивка, ну или налить стакашку бурбончика))

В продолжении темы Передний стабилизатор от bmw e46 М3 Сabrio 27мм. Задний от bmw e46 330xd 20мм. Тюнинг стабилизаторов поперечной устойчивости, покупка, обзор, установка заднего. продолжаем тюнячить будку.

Начнем сначала) После того как стаб попал ко мне в багажник я сразу скинул втулку и замерил диаметр — 27 мм

износа нет! я был удивлен и обрадовался) Я уже решил, что отдам на песок и покраску полимером, но Радость длилась недолго)))

По приезду в домой я в гараже скинул обе втулки почистил места под ними и тут меня ждал сюрприз)

вторая сторона)))

Понятно что такой стаб ставить не вариант. Проверить при покупке это было невозможно! Стачивать до меньшей втулки не мой метод.

Сел за комп в поисках методов восстановления. Искал на д2, в основном натыкался на единственный метод — НАПЛАВКА металла сваркой! Метод плох тем что сварка может изменить структуру стабилизатора и его пружинной стали, хотя те кто так делал писали что установили стабилизатор, и он работает нормально, это самый последний метод в моей задумке!

Планы поменялись, поехал к знакомому отпескоструить места установки втулок. Пескоструй у него мощный) на улице раздувает все на метров 10)

Ну и немного кино как обычно

Масштаб повреждения и пескоструй

результаты после песка

Теперь стало понятно что правая сторона в печальном состоянии! Левая нормик.

Нашел интересную технологию под названием ДИМЕТ — Холодное газодинамическое напыление напыление металлов

используется для восстановления многих поверхностей. гидроцилиндров и многое другое.

Можете погуглить — напыление маталла димет!

Вкратце по простому: по аналогии с пескоструем, только пушка другая!

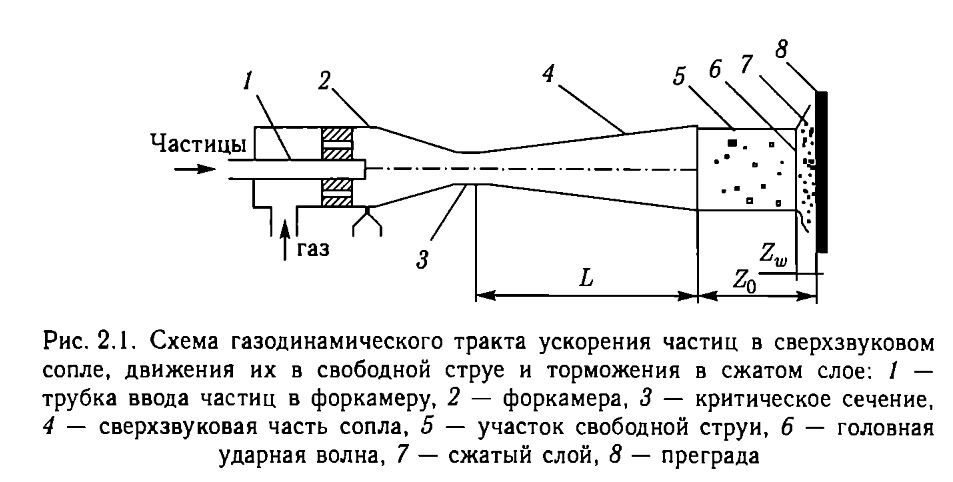

Суть технологии ХГН низкого давления состоит в следующем:

1 — сжатый воздух давлением 0,5-1,0 МПа подаётся в нагреватель, нагревается там до 400—600 град. С;

2 — поступает в сверхзвуковое сопло;

3 — порошковый материал (алюминий, цинк, олово, свинец, медь или никель ), представляющий собой механическую смесь металлических частиц, подаётся в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

4 — частицы ускоряются воздушным потоком до скорости 300—600 м/с;

5 — частицы взаимодействуют с поверхностью преграды, формируя на ней металлическое покрытие.

Мою позицию Вы знаете, если делать то делать как надо, тк для себя и надолго.

В общем завез к человеку на напыление, объяснил что мне надо сделать 26.5мм (потом поясню почему) и стал ждать.

Заветный звонок, поехал забирать.

Приезжаю смотрю и просто — АХРЕНЕВАЮ, СТАБ СТАЛ КАК С ЗАВОДА)))

Смотрим кино — Результат напыления металла

Напыление это очень прочное, с низкой пористостью! И самое важное структура самого стабилизатора не была изменена! Напыление стало единым целым с стабилизаторрм. Нет оно не отвалиться при работе и изгибании. Прочность хорошая

Покрытия обладают следующими основными свойствами:

• высокая адгезия (30-100 МПа);

• высокая когезия (30-100 МПа);

• однородность покрытий;

• низкая пористость (1-3%);

• плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

• шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

• толщина может быть любой и обеспечивается технологическим режимом нанесения;

• покрытия могут обрабатываться всеми известными способами мехобработки;

• при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

• покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Итак сделали мне 27 мм хоть я и просил 26.5, почему?!

Но позже я примерил втулки на стаб 27мм и они прекрасно сели

внутренний диаметр втулки по кромке 24 мм

Внутри втулка толще диаметр около 25-25.5мм

вид втулки я показывал в записи про задний стаб!

Заранее восстановил кронштейны — почистил и покрасил краской для суппортов!

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

Кратко сам процесс в теории …

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

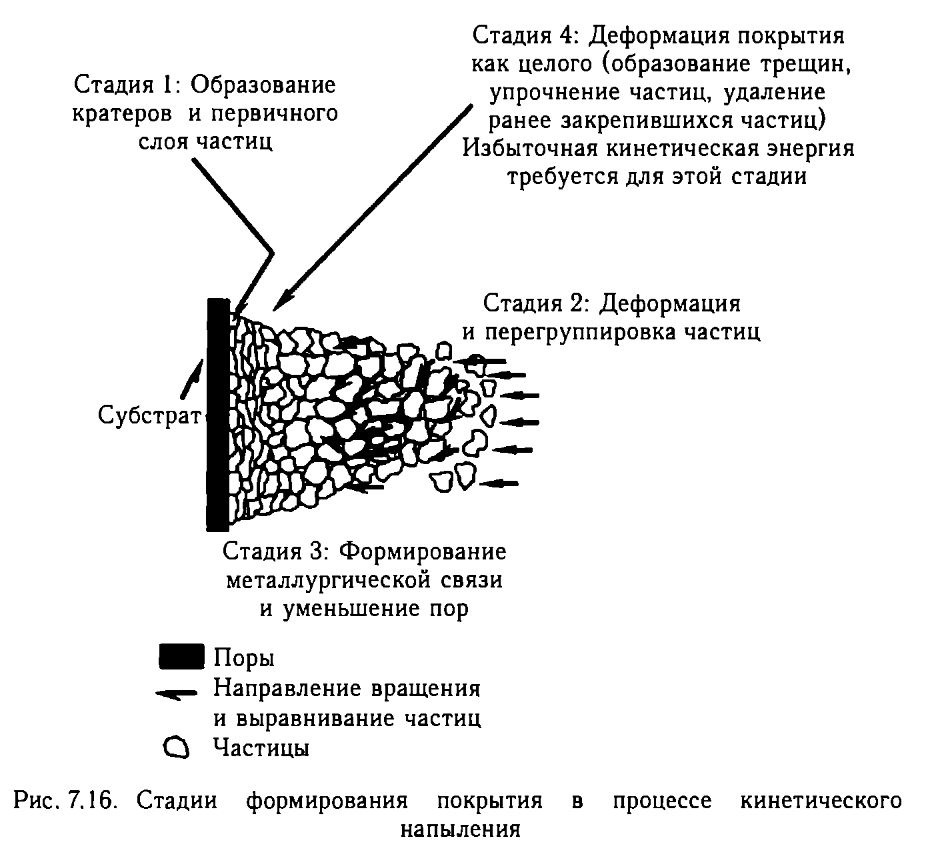

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

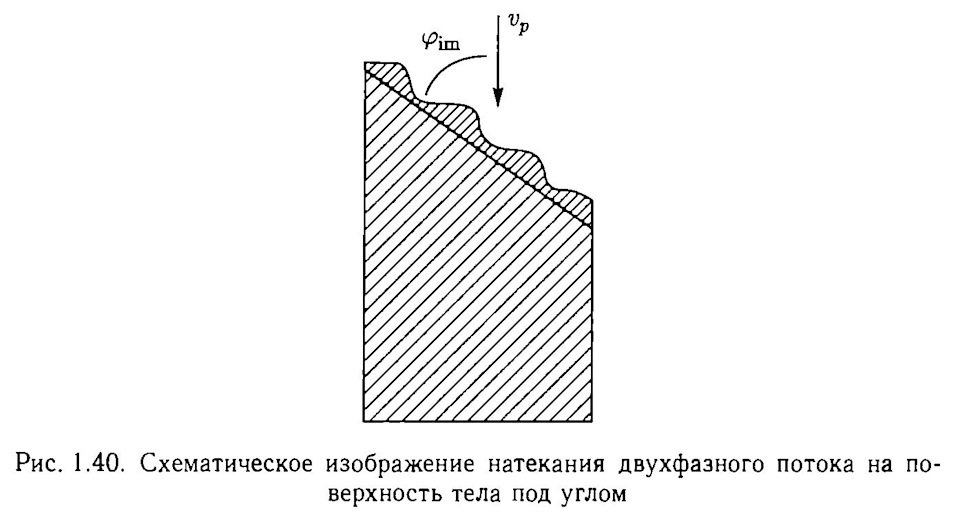

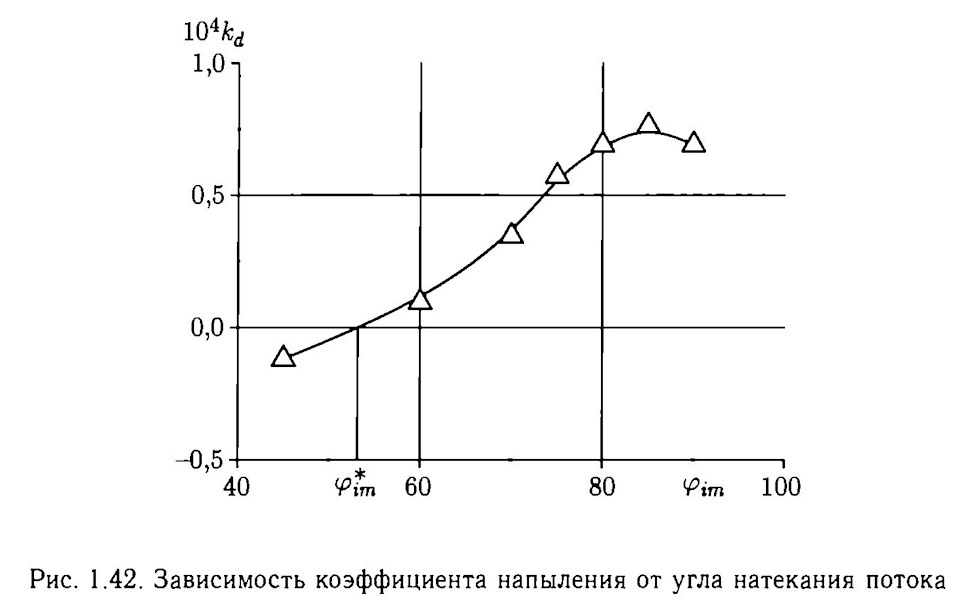

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

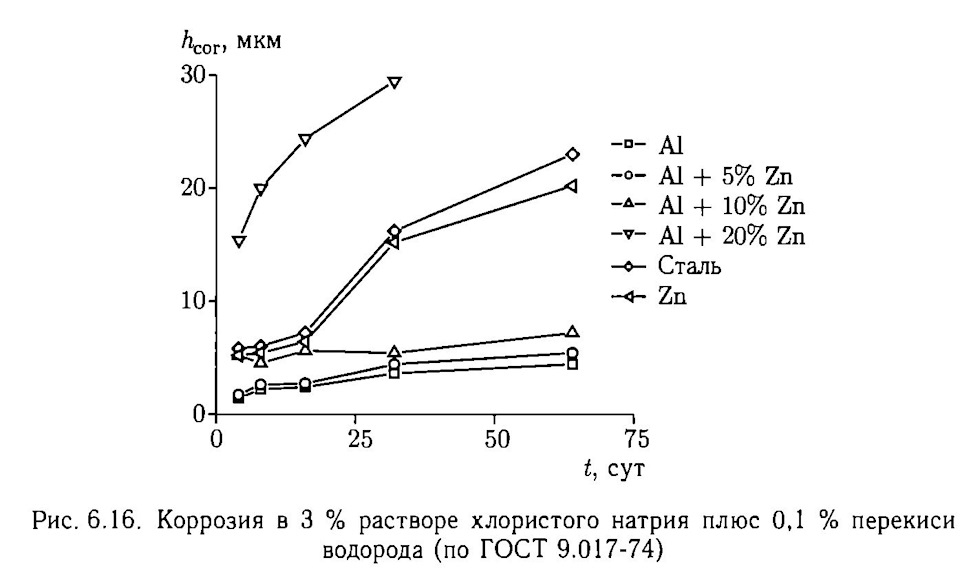

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Технология напыления

Расплавление высокотемпературным источником энергии распыляемого материала с образованием двухфазного газопорошкового потока, с формированием покрытия, как правило, толщиной 0,1-1 мм и нагреве напыляемой детали не более 150°С.

В зависимости от используемого источника энергии существуют следующие способы напыления:

- газопламенное, с использованием тепла сгорания горючих газов (ацетилена, пропан-бутана и др.) в смеси с кислородом или сжатым воздухом;

- электродуговое, при плавлении двух проволок электрической дугой и распылении сжатым воздухом расплавленного металла;

- детонационное, в котором перенос и нагрев порошкового материала осуществляется ударной волной, образующейся в результате взрыва горючей смеси и выделении при этом теплоты;

- плазменное, где нагрев и разгон наносимого порошкового материала осуществляется плазменной струёй;

- высокоскоростное (HVOF, HVAF), когда порошковый материал подается в камеру сгорания смеси, содержащей кислород и горючие газы (водород, пропан, метан) или горючее (керосин), с последующим его прохождением через расширяющееся сопло Лаваля;

- холодное газодинамическое - нанесение покрытий из пластичных порошковых материалов (в смеси с оксидом алюминия) при их разгоне сверхзвуковыми газовыми струями, нагретыми до температуры 300-1000°С.

Назначение

Нанесение функциональных покрытий и восстановление размеров изношенных и бракованных поверхностей с использованием металлических, керамических, металлокерамических, полимерных и других материалов.

За счет нанесения покрытий поверхности деталей могут приобретать улучшенные характеристики износостойкости, антифрикционности, термостойкости, жаростойкости, эрозионной стойкости, фреттингостойкости, кавитационной стойкости, коррозионной стойкости, электроизоляционных и теплоизоляционных свойств, поглощения или отражения излучения и др.

Выбор

Состоит из определения способа напыления (см. табл.), напыляемого материала, оборудования, технологических режимов для получения заданных свойств покрытия. Параметры режима работы оборудования, связанные с тепловой мощностью и скоростью истечения энергетической струи, выбираются с учетом коэффициента использования материала, адгезии, пористости, проплавляемости покрытия, количественного распределения оплавленных частиц по пятну напыления и других характеристик.

Выбор материала для формирования покрытия определяется условиями эксплуатации напыляемых деталей, требованиями к его толщине и физико-механическим характеристикам после напыления и обработки. Практически, известно около 100 видов распыляемых материалов.

Технико-экономические показатели видов напыления

| Метод напыления | Вид напыляемого материала | Оптимальная толщина покрытия | Температура пламени, дуги, детонации, струи | Скорость истечения пламени, дуги, детонации, струи | Скорость частиц | Прочность сцепления покрытия с основой | Пористость покрытия | Производительность процесса - металл | Производительность процесса - керамика | Коэф-фициент исполь-зования материала | Уровень шума |

| мм | К | м/с | м/с | МПа | % | кг/ч | % | дБ | |||

| Газопламенный | порошок, проволока | 0,1-1,0 | 3463 (С2Н2+О2) | 150-160 | 20-80 | 5-25 | 5-25 | 3-10 | 1-2,5 | 70-90 | 70-110 |

| Электродуговой | проволока | 5300-6300 | 100-300 | 50-150 | 10-30 | 5-15 | 2-50 | 75-95 | 75-120 | ||

| Детонационный | порошок | 2500-5800 | 2000-3000 | 600-1000 | 10-160 | 0,5-6 | 0,1-6,0 | 0,5-1,5 | 25-60 | 125-140 | |

| Плазменный - в инертных средах | порошок, проволока | 5000-15000 | 50-400 | 10-60 | 2-15 | 0,5-8 (20-60 кВт) | 70-90 | 75-115 | |||

| Плазменный - в активных средах | 1000-1500 | 15 | 5 | 70-90 | 110-120 | ||||||

| Плазменный - в разряженных средах | 2900 | 500-1000 | 70-80 | 0,5-1 | ≤75 | ||||||

| Высокоскоростной | порошок | 2500-3000 | 2600 | 350-500 | 10-160 | 0,3-1 | 3-4 | 40-75 | 100-120 | ||

Преимущества

- высокая универсальность процессов, позволяющая наносить покрытия широкого функционального назначения, а также восстанавливать размеры изношенных деталей;

- малое термическое воздействие на напыляемую основу (интегральная температура нагрева деталей при напылении не превышает 150°С), что позволяет исключить нежелательные структурные превращения в ней и избежать деформаций;

- нанесение покрытий на детали, изготавливаемые практически из любого материала;

- отсутствие ограничений по размерам напыляемых изделий;

- нанесение покрытий на локальные поверхности;

- нанесение многослойных покрытий разнородными материалами;

- высокая технологичность процесса, в связи с гибкостью регулирования параметров режима;

- получение регламентируемой однородной пористости покрытия для использования в условиях работы со смазкой поверхностей скольжения;

- положительное влияние на усталостную прочность основы, за счет получения при напылении слоистой структуры покрытия;

- нанесение равномерного покрытия с минимальными припусками для последующей механической обработки;

- эксплуатация, в отдельных случаях, напыленных деталей без последующей механической обработки;

- использование напыления для формообразования деталей или аддитивных процессов (напыление производят на поверхность формы-оправки, которую после окончания процесса удаляют, и остается оболочка из напыленного материала);

- высокая производительность и автоматизация процесса.

Фотографии производства

Недостатки

- нестойкость напыленных покрытий к ударным механическим нагрузкам (кроме оплавляемых);

- анизотропия свойств; низкий коэффициент использования напыляемого материала при нанесении покрытий на мелкоразмерные детали;

- обязательное использование перед процессом напыления активационной обработки (например, абразивно-струйной);

- выделение в процессе напыления аэрозолей напыляемых материалов и побочных газов;

- повышенный уровень шума, а в случаях связанных с электрической дугой - ультрафиолетового излучения.

Ссылки на книги и статьи

- услуги по восстановлению размеров и нанесению функциональных покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Восстановление изношенных деталей

Компания «Плазмацентр» осуществляет ремонт и восстановление изношенных деталей любой формы, размера и уровня сложности. Мы осуществляем обслуживание под ключ и гарантируем полную конфиденциальность на всех этапах сотрудничества.

Мы предлагаем две технологии позволяющие восстановить плунжер – плазменная наплавка поверхности и газопламенное напыление. Материал для восстановления и технология восстановления плунжера подбирается исходя из материала плунжера, условий работы, требований технической документации.

Предлагаем выполнение работ по восстановлению деталей и технологической оснастки полиграфического и бумажного производства методами наплавки и напыления. Наносим специальные фрикционные и антифрикционные покрытия на валы, захваты и другие изделия.

Мы предлагаем услугу восстановление посадочного места под подшипник методами напыления или наплавки. Благодаря использованию износостойких материалов ресурс работы восстановленного изделия может превысить срок службы нового вала в 2-3 раза.

Мясокостный сепаратор это большая мясорубка, используемая в промышленных масштабах. Назначение получение мясного или рыбного фарша. В процессе сепарации кости отделяются от мяса. В сепараторе используются специальные шнеки, которые работают в паре. Два шнека специальной конфигурации в гильзе.

Компания «Плазмацентр» оказывает услуги по ремонту штампов и пресс-форм методами напыления, наплавки, лазерной наплавки и плазменной наплавки, а также с помощью электроискрового легирования. Обладая необходимым опытом и большими технологическими возможностями мы с легкостью решаем задачи связанные с ремонтом и восстановлением штампов, литьевых форм, направляющих, пресс-форм, и другой технологической оснастки.

Даже незначительный износ 0,2-3 мкм является для деталей топливной аппаратуры критическим. Новые изделия стоит очень дорого, поэтому мы предлагаем восстановление деталей дизельной топливной аппаратуры Common Rail.

Научно-производственная фирма «Плазмацентр» оказывает услуги по ремонту валов различного рабочего оборудования.

Научно-производственная фирма «Плазмацентр» оказывает услуги наплавки валов различного рабочего оборудования (наплавка изношенных валов, наплавка гребных валов)

Научно-производственная фирма «Плазмацентр» оказывает услуги по напылению валов различных механизмов и оборудования (напыление изношенных валов, напыление посадочных мест)

Научно-производственная фирма «Плазмацентр» оказывает услуги по восстановлению валов в СПб с использованием различных технологий

- восстановления деталей и узлов;

- восстановление деталей автомобиля;

- восстановление деталей металлизацией;

- восстановление деталей ремонтными размерами;

- восстановление деталей наплавкой;

- восстановление деталей напылением;

- восстановление и упрочнение изношенных деталей;

- наплавка клапанов;

- восстановление металлических деталей;

- восстановление поверхностей деталей;

- восстановление стальных деталей;

- восстановление деталей сваркой;

- восстановление изношенных деталей судовых механизмов;

- восстановление изношенных деталей оборудования;

- восстановление и ремонт изношенных деталей;

Особенности восстановления изношенных деталей наплавкой

Методику наплавки используют для восстановления размеров изношенных поверхностей деталей, для устранения дефектов и изъянов, появившихся на них вследствие эксплуатации и чрезмерных нагрузок. Суть методики заключается в нанесении на изделие дополнительного присадочного слоя с заданными характеристиками, твердостью, износо- и коррозионостойкостью и прочее.

Этапы восстановления

- предварительная подготовка поверхности – обработка, прогрев;

- наплавка;

- термическая пауза;

- контрольная обработка изделия, полировка;

- проверка геометрических параметров;

- сдача деталей клиенту.

Наплавка позволяет восстановить износостойкость деталей, повысить их производственные характеристики, срок службы и защиту изделий.

Напыление – механика, применение, достоинства

При восстановлении изношенных деталей напылением на поверхность ремонтируемого элемента наносяться расплавленные частицы порошка. Он распыляется по элементу с помощью струи воздуха или газа, благодаря чему слой получается пористым, не монолитным. Для обеспечения хорошей адгезии между двумя поверхностями обрабатываемую деталь предварительно очищают от грязи, масла, производят пескоструйную обработку.

Сферы применения

- восстановление плоских наружных и внутренних цилиндрических поверхностей;

- увеличение прочностных характеристик – жаростойкости, антикоррозийности;

- пломбирование трещин в корпусных элементах.

Основные достоинства напыления – это небольшой нагрев поверхности, простота процесса, возможность нанесения слоев из любых сплавов и металлов от 0,01 мм.

Восстановление изношенных деталей в «Плазмацентр»

Примеры работ

Читайте также: