Воздействие огня на металл

Обновлено: 21.09.2024

Эти изменения происходят в довольно широком интервале температур, но не могут быть зафиксированы визуально. Для их выявления следует пользоваться инструментальными методами, с помощью соответствующих приборов. Мы остановимся на методах и методиках исследования наиболее распространенных металлов - стальных конструкций и предметов.

Методики исследования после пожара двух выделенных групп стальных изделий различны, поэтому мы рассмотрим их по отдельности.

Горячекатаные стали.

Горячекатаные стали наиболее распространены на месте пожара, т.к. именно они составляют основную номенклатуру металлопроката (швеллеры, двутавры, уголки, большая часть трубных изделий, горячекатаный листовой прокат и т.д.) из них же изготавливаются строительные металлоконструкции. До 600-700 о С изменений в структуре и физико-механических свойствах в горячекатаных сталях практически не происходит.

Выше этих температур изменения в структуре металла начинают происходить и их можно зафиксировать классическим для металлов методом - металлографией. Такое исследование позволяет определить ориентировочно температуру нагрева стали в различных зонах пожара и выявить зоны, где горение происходило наиболее интенсивно.

Результатом термического воздействия на металл в ходе пожара является рост его зерен, т.е. огрубление структуры. Рост зерен металла зависит от температуры нагрева, времени воздействия этой температуры, химического состава металла и его исходной структуры. Зная марку стали и время термического воздействия можно попытаться путем сравнения структуры изделия со структурой ГОСТированной стали определить примерную температуру теплового воздействия. При равном времени термического воздействия на стали одинаковой марки зерно будет крупнее в том образце, температура которого была выше. Правда, заметные изменения величины зерна в горячекатаных сталях обыкновенного качества происходят лишь при температурах выше 600 о С.

Металлографические исследования проводятся параллельно на контрольном и исследуемом образце, и вычисляется относительная величина зерна (по отношению к величине зерна образца сравнения). Для объективного выявления распределения зон термических поражений необходимо исследовать не менее 10-20, а иногда и сотни образцов, а ведь для каждого измерения нужно,

- -выпилить из металлоконструкций (а иногда это двутавр или другая, не менее массивная деталь !) образцы;

- - сделать на образцах шлифы,

- -протравить их (обработать специальными растворами кислот);

- - провести исследование шлифов под микроскопом.

Таким образом, использование метода металлографии не для единичных объектов, а в целях поисках очага, не очень удобно из-за большой трудоемкости анализов. Большим недостатком этого метода является также невозможность установления длительности теплового воздействия, а ведь именно эта характеристика является наиболее важной при установлении очага пожара.

Указанных недостатков лишены методики, использующие анализ окалины. Правда, основное ограничение в исследовании горячекатаных сталей не ликвидируется и при анализе окалины – она образуется на стали лишь с температуры 700 о С.

Отбор проб окалины проводят только в тех местах, где имеется плотный ее слой, без пузырей. Окалину отбивают с помощью молотка и зубила, либо, если конструкцию можно согнуть, деформацией ее – при этом окалина осыпается.

Пробы привозят в лабораторию, где измеряют микрометром толщину окалины, а затем проводят ее анализ.

Анализ окалины осуществляют:

а) химическим методом, путем растворения в кислотах и комплексонометрического титрования с определением содержания в пробе двух- и трехвалентного железа

б) методом рентгеноструктурного анализа с определением содержания в пробе окалины вустита, гематита, магнетита.

Далее, исходя из полученных данных по толщине слоя окалины и ее состава, с помощью специальных номограмм определяют температуру и длительность высокотемпературного нагрева конструкций в зонах отбора проб окалины.

Полученные результаты наносятся на план места пожара, строятся температурные и временные зоны, являющиеся объективной информацией по очагу пожара.

Индукционная толщинометрия

Электромагнитные свойства вустита, гематита и магнетита существенно отличаются от аналогичных свойств железа. Это обстоятельство позволяет определять толщину слоя окалины, и, соответственно, степень термического поражения изделий из углеродистых и низколегированных сталей с помощью его электромагнитных характеристик используя индукционную толщинометрию (метод вихревых токов – МВТ).

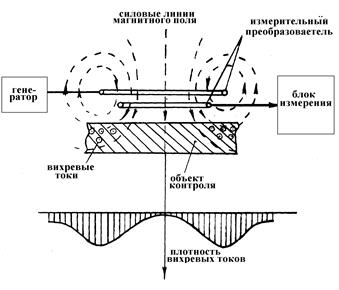

В качестве измерителных преобразователей (ИП) используются обычно индуктивные катушки (одна или несколько). Переменный ток, действующий в катушках ИП, создает электромагнитное поле, которое возбуждает вихревые токи в элекропроводящем объекте контроля. Электромагнитное поле вихревых токов воздействует на катушки ИП, наводя в них э.д.с. или изменяя их полное сопротивление. Таким образом, регистрируя напряжение на зажимах катушек ИП или их сопротивление, можно получать информацию о свойствах контролируемого объекта.

На рисунке приведена обобщенная функциональная схема прибора с накладным ИП. Измерительный преобразователь состоит из возбуждающей обмотки, подключенной к генератору переменного тока, и измерительной обмотки, подключенной к блоку измерения. Магнитное поле ИП возбуждает в плоском объекте контроля концентрические вихревые токи, плотность которых максимальна на поверхности электропроводящего объекта в контуре, диаметр которого близок к диаметру возбуждающей обмотки. Магнитное поле вихревых токов противоположно первичному магнитному полю возбуждающей обмотки, вследствие этого результирующее поле зависит от электромагнитных свойств контролируемого объекта и от расстояния между преобразователем и объектом (от зазора), поскольку распределение плотности вихревых токов зависит от этих факторов. В измерительной обмотке преобразователя наводится э. д. с., определяемая потокосцеплением. Эта э.д.с. служит сигналом, передающим информацию об объекте в блок измерения.

Общая функциональная схема прибора с накладным измерительным преобразователем

Одна из особенностей МВТ состоит в слабой зависимости результатов контроля от параметров окружающей среды. Простота конструкции вихретокового преобразователя – еще одно из важных достоинств МВТ. В большинстве случаев катушки преобразователя помещаются в предохранительный корпус и заливаются компаундами. На сигналы вихретокового преобразователя практически не влияют влажность, давление и загрязненность газовой среды, радиоактивные излучения, загрязненность поверхности объекта контроля непроводящими веществами, что является весьма актуальным при работе на месте пожара. Благодаря этому они весьма устойчивы к механическим и атмосферным воздействиям, могут работать в агрессивных средах в широком интервале температур и давлений.

МВТ свойственна малая глубина (не выше нескольких миллиметров) зоны контроля, определяемая глубиной проникновения в контролируемую среду электромагнитного поля.

Имеется явно выраженная зависимость степени термического поражения образцов с распространением в них вихревых токов. С увеличением температуры отжига образцов падают показания прибора, что связано с нарастающей толщиной слоя окалины.

Как горит металл и можно ли его защитить?

Для обывателя покажется странным, что металл нужно дополнительно защищать от огня. Действительно, сталь – это изначально негорючий материал. Но что происходит с несущей способностью конструкций под воздействием пламени? Каркас строения складывается, как карточный домик.

Под воздействием огня и высоких температур металлоконструкции ведут себя как вермишель быстрого приготовления, когда в нее вливаешь кипяток.

Металлоконструкции нуждаются в дополнительной защите, прежде всего, для более долгого сохранения несущей способности. Чем дольше здание будет стоять, тем больше шансов спасти жизни людей и сберечь имущество.

Какие металлоконструкции нужно защищать?

Обратимся к федеральному закону №123 «Технический регламент о требованиях пожарной безопасности». Это документ, на который мы ориентируемся в первую очередь и в котором прописаны требования к огнезащите, в том числе металлоконструкций.

Перед вами три основных понятия, которыми мы будем оперировать, говоря об огнезащите металла:

У каждого объекта защиты, другими словами – здания, сооружения, есть степень огнестойкости. Она зависит и от конструктивных особенностей здания, и от функционального назначения, и от многих других факторов.

У каждого металлического элемента здания (несущие колонны, балки, фермы, лестницы) есть предел огнестойкости, который определяется в минутах.

Предел огнестойкости обеспечивается использованием средств огнезащиты. Они, в свою очередь, относятся к разным группам огнезащитной эффективности. За предельное состояние, металлоконструкции в соответствии с СП 2.13130.2020 принимается достижение критической температуры 500 °С опытного образца с нанесенным покрытием.

Группы огнезащитной эффективности

Подробнее рассмотрим группы огнезащитной эффективности средств огнезащиты стальных конструкций.

Самая серьезная группа – первая. Материалы, сертифицированные на эту группу, обеспечивают предел огнестойкости не менее 150 минут. Вторая группа – не менее 120 минут. И так далее по убывающей. Самая «легкая» группа – седьмая, предел огнестойкости не менее 15 минут.

Материал определенный группы огнезащитной эффективности подбирается под требование предела огнестойкости для определенного элемента здания.

Пределы огнестойкости

Рассмотрим таблицу из 123-го Федерального закона. Это таблица по пределам огнестойкости стальных конструкций, отвечающих за общую устойчивость здания.

В левой колонке мы видим степени огнестойкости зданий, их всего 5. Для строительных конструкций каждого типа зданий существуют разные пределы огнестойкости.

К примеру, подробнее остановимся на зданиях I степени огнестойкости. Требования к пределу огнестойкости несущих стен и колонн – R120. То есть конструкции не должны терять несущую способность в течение 120 минут. Если обращаться к предыдущей классификации по группам огнезащитной эффективности, то мы можем использовать для обеспечения этого предела огнестойкости материалы 2 группы.

Наружные несущие стены не должны терять целостность 30 минут, межэтажные перекрытия не должны терять несущую способность, целостность и теплоизолирующую способность в течение 60 минут. Думаю, логика понятна. Буква R обозначает потерю несущей способности, E – потерю целостности и I – потерю теплоизолирующей способности.

Чтобы разобраться глубже, необходимо внимательно изучить и другие таблицы из 123-го ФЗ. Так, вы могли заметить, что в представленной таблице нет требований по пределу огнестойкости до 150 минут, а средства огнезащиты с первой группой огнезащитной эффективности обеспечивают именно этот предел огнестойкости. Он прописан в требованиях к противопожарным преградам.

Виды огнезащиты для металла

Переходим к самому интересному – к видам огнезащиты для металла. Перед вами еще одна непростая схема.

Мы разделили все огнезащитные материалы для металлоконструкций на 4 группы.

Первая группа – это тонкослойные огнезащитные составы. Сюда входят огнезащитные вспучивающиеся краски. Вы еще можете услышать более профессиональный термин – интумесцентные. Чуть позже мы рассмотрим принцип их работы.

Следующая группа – толстослойные огнезащитные составы. Сюда относятся разного рода штукатурки, которые также наносятся на металлоконструкции.

Третий вид – комбинированные огнезащитные составы. Здесь мы говорим о двухступенчатой системе, когда на металлоконструкцию наносится и теплоизолирующий слой, и слой огнезащитной вспучивающейся краски.

Все эти три вида – наносимые материалы. То есть у нас есть какой-то материал – краска, штукатурка - который мы наносим на металлическую поверхность для обеспечения требуемого предела огнестойкости.

И последний вид – это конструктивная огнезащита. Сюда мы относим негорючую минеральную вату, различные плиты и другие материалы, с помощью которых ФОРМИРУЕТСЯ огнезащитный барьер.

На различных конференциях, семинарах с участием экспертов по теме огнезащиты представляются разные классификации. По некоторым из них, штукатурку и комбинированную огнезащиту относят к конструктиву.

Какой вид огнезащиты для металла выбрать?

Как выбрать способ огнезащиты металлоконструкций? Выбор будет зависеть от нескольких факторов.

Первый - приведенная толщина металла. Это очень важный показатель, который влияет на предел огнестойкости. Логика понятна – чем толще металл, тем он устойчивее, тем меньше огнезащиты нужно для обеспечения предела огнестойкости.

Обращаем ваше внимание, что при использовании тонкослойных материалов в зданиях 1 и 2 степени огнестойкости запрещается их нанесение на несущие стальные конструкции с приведенной толщиной металла менее 5,8 мм.

Дальше смотрим на требуемый предел огнестойкости. И выбираем тот огнезащитный материал, который сертифицирован на этот предел. И здесь также не забываем о приведенной толщине металла, эти данные указаны в сертификате.

Также выбор огнезащитного материала зависит от того, как эксплуатируется помещение или здание. Например, в каком-то открытом зале музея вряд ли заказчик разрешит использовать минераловатные плиты на металлических колоннах – это просто неэстетично. Также базальт желательно не использовать в помещениях с повышенной влажностью.

По нормам пожарной безопасности нет разницы, какой конкретно материал используется. Главное, чтобы он обеспечивал необходимый предел огнестойкости. А остальное уже подбирается исходя из внешнего вида, удобств нанесения, пожеланий заказчика и его финансовых возможностей.

Разрушение строительных металлоконструкций в условиях пожара

В данной статье рассматривается поведение металлоконструкций в условиях пожара. Рассмотрены причины потери механических свойств и способы огнезащиты металлоконструкций.

Ключевые слова: перегрев стали, пережог стали, охрупчивание, огнестойкость, огнезащита.

В настоящее время в строительстве всѐ более возрастающим спросом пользуются металлоконструкции, изготовленные из качественных конструкционных сталей. Известно, что конструкционные стали – это сплавы на основе железа и углерода, с содержанием углерода от 0,3 до 0,7 %, которые применяются для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладают определѐнными механическими, физическими и химическими свойствами. Широкое применение металлоконструкций в строительстве обусловлено множеством существенных преимуществ по сравнению с другими способами возведения зданий: 1 – меньшей массой (если сравнить с бетонными и железобетонными изделиями); 2 – простотой и серийностью изготовления; 3 – лѐгкостью монтажа и демонтажа; 4 – удобством и быстротой возведения; 5 – возможностью осуществления монтажа крупными блоками; 6 – транспортабельностью; 7 – прочностью и долговечностью; 8 – надѐжностью в эксплуатации.

Следует отметить, что для сооружений сельскохозяйственного и промышленного назначения строительные металлоконструкции совершенно незаменимы. Ангары, фермы, навесы, павильоны, склады и быстровозводимые здания из металлоконструкций – это высокая скорость возведения, долговечность, мобильность и надѐжность построек. Кроме того, строительные металлоконструкции открывают эпоху самого экономичного способа возведения построек различного назначения. Металлоконструкции весьма легки, но при этом крайне надѐжны, а монтаж металлоконструкций не требует применения дорогостоящего оборудования или тяжѐлой грузоподъѐмной строительной техники. Сроки возведения сооружений и зданий из металлоконструкций чрезвычайно малы, при этом сами работы по строительству и монтажу металлоконструкций на объекте могут выполняться всесезонно, практически независимо от капризов погоды.

Несмотря на ряд достоинств металлоконструкций перед другими строительными конструкциями (кирпичными, бетонными, железобетонными и т. д.), у них есть существенный недостаток. Хотя сталь и является негорючим материалом, она, как и все материалы, используемые в строительстве, не может в течение длительного времени выдерживать воздействие высоких температур, возникающих внутри здания при пожаре. Конструкционные стали обладают высокой чувстви30 Научные и образовательные проблемы гражданской защиты – 2010’3 тельностью к высоким температурам и к действию огня. Они быстро нагреваются, что заметно снижает их прочностные свойства.

Огонь представляет собой химический процесс. В зависимости от горючего материала, огонь может быть углеводородным и целлюлозным. Целлюлозный огонь возникает там, где есть целлюлозные составляющие: напольные покрытия, мебель и облицовка стен. Углеводородный огонь вызван возгоранием нефти и нефтепродуктов, которые при горении дают высокие температуры. При воздействии огня на стальные элементы сооружения увеличение температуры на поверхности стального профиля зависит от тепловой инерции, площади нагреваемой поверхности и защитного покрытия. По мере возрастания скорости и величины теплового потока, температура, а с ней и риск разрушения стального элемента, также возрастает. Поскольку сталь обладает очень высокой теплопроводностью, открытая поверхность элемента за небольшое время легко передает тепловой поток от источника огня по всей конструкции сооружения. Также хорошо известно, что тепло переносится между элементами с разной температурой и представляет собой форму термической энергии, передаваемой через поверхность материала, от сред с высокой температурой в среды с низкой температурой, за счѐт теплопроводности, излучения или конвекции. Стали обладают очень высокой теплопроводностью. Данное свойство обусловлено особенностями строения металлов. Согласно теории металлического состояния, металл представляет собой вещество, состоящее из положительных ядер, вокруг которых по орбиталям вращаются электроны. На последнем энергетическом уровне находится небольшое число электронов, и они слабо связаны с ядром, благодаря чему эти электроны имеют возможность перемещаться по всему объѐму металла, т. е. принадлежать целой совокупности атомов.

Таким образом, высокая теплопроводность обеспечивается наличием «электронного газа».

Критическая температура, при которой происходит потеря несущей способности стальных конструкций при нормативной нагрузке, принимается равной 500 °С. Металлоконструкции без огнезащиты деформируются и разрушаются под воздействием напряжений, возникающих в структуре стали, а также от внешних нагрузок и температуры. При возникновении пожара внутри здания или сооружения, температура в зоне горения может достигать порядка 1000 °С, при такой температуре структура стали необратимо изменяется. Это явление называется пережогом стали. Пережог имеет место, когда температура нагрева приближается к температуре плавления и металл в течение длительного времени находился при высокой температуре в окислительной атмосфере кислорода воздуха. Известно, что стали – это поликристаллические тела, состоящие из множества кристаллов (зѐрен), сцепленных между собой. Механические свойства стали во многом зависят от силы сцепления зѐрен друг с другом. При значительном перегреве стали наблюдается окисление и частичное оплавление границ зѐрен, что резко снижает прочность материала. Образовавшиеся окислѐнные зѐрна стали обладают малым взаимным сцеплением из-за наличия на их границах плѐнки окислов. При этом излом такой стали будет камневидным (рис. 1б). Пережог стали очень опасен, потому что при этом сталь становится очень хрупкой, а механические свойства стали резко снижаются, именно поэтому металлическая конструкция теряет свою несущую способность. Пережог стали дефект неисправимый, устранить который можно только переплавкой стали. Металлическую конструкцию, подверженную воздействию высоких температур при пожаре, впоследствии эксплуатировать нельзя. При интенсивном нагреве стальной поверхности наблюдается окалинообразование, обезуглероживание поверхностного слоя (выгорание углерода в поверхностном слое металла, способстНаучные и образовательные проблемы гражданской защиты – 2010’3 31 вующего возникновению растягивающих напряжений в поверхностном слое, снижающих усталостную прочность стали) и рост аустенитного зерна. Величина образовавшегося зерна аустенита в дальнейшем оказывает влияние на свойства стали. Чем выше величина зерна аустенита, тем ниже механические свойства стали.

Так же очень опасен перепад температур по сечению металлического каркаса сооружения, что приводит к возникновению термических напряжений. Резкие перепады температур по сечению металлоконструкции возникают при тушении пожара, когда на раскалѐнную стальную поверхность попадает огнетушащее средство – вода. Так, если при резком перепаде температур растягивающие напряжения в материале превысят предел прочности σв или предел текучести σт, то возможно коробление металлоконструкции или образование в ней трещин.

0 100 200 300 400 t°С

10 20 30 40 50 60 70 80

σ, кГ/мм2 Е 15 25 35 45

σВР σТР δ% Е, кГ/мм2 δ, %

1,4*104 1,8*104 2,2*104 500

Рис. 1. Микроструктура углеродистой стали 35 в зависимости от температуры нагрева (×100): а – микроструктура стали без перегрева; б – микроструктура стали после длительного воздействия высоких температур (пережог)

Рис. 2. Зависимость механических свойств малоуглеродистой стали от температуры

Следует отметить, что при нагревании стали выше 300 °С еѐ предел прочности снижается.

На рис. 2 показана зависимость от температуры модуля упругости Е, предела текучести σтр, предела прочности σвр и удлинения при разрыве δ для малоуглеродистой стали (например, из Ст3 изготавливают швеллеры, из Ст1, Ст2, Ст3 изготавливают катанку для арматуры, уголки, проволоку, гвозди, заклѐпки, а из Ст10, 15, 20 трубы) в интервале 0 – 500 °С. Как видно из приведенных кривых, модуль упругости в пределах изменения температуры до 300 °С практически не меняется. Более существенные изменения претерпевают величина σвр и, особенно, δ, причѐм имеет место, как говорят, «охрупчивание» стали – удлинение при разрыве уменьшается. При дальнейшем увеличении температуры пластичные свойства стали восстанавливаются, а прочностные показатели быстро падают.

Фактический предел огнестойкости стальных конструкций в зависимости от толщины элементов сечения и действующих напряжений составляет от 0,1 до 0,4 часа. В то время как минимальные значения требуемых пределов огнестойкости основных строительных конструкций, в том числе металлических, составляют от 0,25 до 2,5 ч в зависимости от степени огнестойкости зданий32 Научные и образовательные проблемы гражданской защиты – 2010’3 и типа конструкций. Для обеспечения данных требований необходимо проведение мероприятий по огнезащите металлических поверхностей.

Выполнить огнезащиту металлического каркаса сооружения от негативного влияния высоких температур, возникающих при пожаре, можно по-разному. Огнезащита, блокируя тепловой поток от огня к поверхности конструкций, предохраняет еѐ от быстрого прогревания и позволяет сохранить несущую способность в течение заданного времени.

Для защиты металлической конструкции можно создать на поверхности конструкций теплоизолирующие экраны, выдерживающие высокие температуры и непосредственное действие огня. Это позволяет замедлить прогревание металла и обеспечить сохранение конструкцией своих функций при пожаре в течение заданного периода времени.

Наиболее доступны традиционные методы (обетонирование, оштукатуривание цементнопесчаными растворами, облицовка кирпичной кладкой, окрашивание вспучивающейся краской). Также можно применить новые современные методы, основанные на механизированном нанесении облегчѐнных материалов и лѐгких заполнителей (асбеста, вспученного перлита и вермикулита, минерального волокна, обладающих высокими теплоизоляционными свойствами) или на использовании плитных и листовых теплоизоляционных материалов (гипсокартонных и гипсоволокнистых листов, асбестоцементных плит и др.). Эффективность современных методов огнезащиты металлических конструкций достаточна велика.

В зависимости от толщины слоя штукатурного состава, конструктивных огнезащитных листов и плит обеспечивается предел огнестойкости стальных конструкций от 0, 25 до 2,5 часов. Действие огнезащитных красок основано на вспучивании нанесѐнного состава при температурах 170 – 200 °С и образовании пористого теплоизолирующего слоя, толщина которого составляет несколько сантиметров. Вспучивающиеся краски обеспечивают защиту стальных конструкций от огня в течение 1 часа.

Параметры оптимальной огнезащиты металлоконструкций определяются для каждой конкретной конструкции. Такой выбор должен проводиться на основе технико-экономического анализа с учѐтом: величин заданного предела огнестойкости для конструкций; их типа, геометрических размеров защищаемых конструкций и состояния поверхности; вида и величины нагрузки на конструкции; температурно-влажностных условий эксплуатации и производства строительномонтажных работ; степени агрессивности окружающей среды по отношению к огнезащите и материалу конструкции; увеличения нагрузки на конструкцию за счѐт массы огнезащиты; трудоѐмкости нанесения (монтажа) огнезащиты; эстетических требований; долговечности; техникоэкономических показателей.

1. Страхов В.Л., Кругов А.М., Давыдкин Н.Ф. Огнезащита строительных конструкций. – М.: ТИМР, 2000, 436 с.

2. Романенков И.Г., Зигерн-Корн В.Н. Огнестойкость строительных конструкций из эффективных материалов. – М.: Стройиздат, 1984, 28 с.

3. Гуляев А.П. Металловедение. – М.: Металлургия, 1986, 542 с.: ил.

4. Лахтин Ю.М. Металловедение и термическая обработка металлов: Учебник для вузов. – М.: Металлургия, 1984, 360 с.

Защита металлопродукции от огня

Металлические изделия и конструкции считаются самыми надежными и крепкими, поэтому используются во всех сферах народного хозяйства. Они легко противостоят практически любым внешним воздействиям за исключением коррозии и огня. На первый взгляд кажется, что металлу огонь не страшен, но это не так. Многим металлоконструкциям защита от огненной стихии просто необходима.

Что собой представляет защита от огня

Защитные меры по отношению к металлоконструкциям актуальны всегда, так как предполагают предотвращение разрушения материала под воздействием огня. Они заключаются в проведении ряда мероприятий, направленных на снижение или полное предотвращение воздействия огня. Также сюда относится и временное повышение огнестойкости.

Огонь агрессивно воздействует на металл, в результате чего с ним происходят нежелательные изменения:

- плавление и повышение пластичности;

- потеря формы, образование трещин, отделение слоев;

- утрата прочности.

Последний пункт считается особенно опасным из-за угрозы разрушения стен строений в самом начале пожара.

В законодательстве России предусмотрены нормы противопожарной защиты металлоконструкций ГОСТами, справочниками, техническими регламентами и прочими правовыми актами.

Металлоконструкции, которым требуется защита от огня

Существуют определенные категории изделий и конструкций из металла, в обязательном порядке требующие защитных мер против огня. К ним относятся:

- несущие опоры, на которых опирается здание;

- важные конструктивные изделия;

- открытые конструкции, подвергающиеся наиболее активному воздействию пламени.

В первую очередь необходимо обеспечить защиту соединяющих и крепежных деталей, нарушение целостности которых ведет к обрушению строений. Эти металлоконструкции обычно производятся из разных видов стали, чугуна, алюминиевых сплавов. К ним относятся:

- любые несущие элементы: фермы, колонны, балки перекрытий, каркасы стен;

- лестничные пролеты;

- все элементы кровли;

- соединительные элементы конструкций;

- детали противопожарного ограждения.

Именно от этих частей зависит устойчивость зданий при пожаре.

Также есть ряд конструкций, которым защитные мероприятия против огня не требуются:

- части конструкций, не относящиеся к основным опорам строения;

- металлоизделия, находящиеся на объекте V категории, не ограниченном нормами и степенями пожароопасности;

- конструкции из металла, находящиеся на объекте с низкой сопротивляемостью огню;

- незащищенные металлические конструктивные элементы класса R15, находящиеся в здании, где есть разрешение на их использование.

В приведенных выше случаях защита металлоконструкций от огня не потребуется потому, что при пожаре они простоят дольше самого здания. Смысла в противопожарных мероприятиях просто нет.

Варианты защиты металлоконструкций

Для защиты металлических изделий и конструктивных элементов используются различные средства и составы. Их применение регламентировано ГОСТом 53295-2009, в соответствии с которым в обязательном порядке следует использовать вещества, образующие на поверхности металла пленочный слой, который не даст конструкциям деформироваться.

К таким веществам относятся следующие варианты.

- Краски со свойствами вспучивания и невспучивания. Вспучивающиеся красящиеся вещества при высоких температурах превращаются в коксовый слой, который, испаряясь, выделяет вещества, гасящие пламя. Вспучивание заключается в процессе десятикратного увеличения защитного слоя. Краски, которые не обладают вспучивающим эффектом, состоят из силикатов и внешне похожи на лак. Эти вещества путем поглощения тепла снижают температуру, выделяют вещества, замедляющие химические реакции, образуют воду и газообразные негорючие смеси. Если сравнивать со вспучивающимися средствами, то они менее эффективны.

- Лаки. Толстым слоем покрывают поверхности и снижают воздействие огня на металл.

- Различные варианты паст, мастик, штукатурных смесей. Эти вещества наносятся на поверхность в качестве покрытия толщиной 2 см. Они обладают высокой дисперсностью и имеют в своем составе вяжущие составляющие. Если лакокрасочные изделия относятся к жидким веществам, то мастики, штукатурки и пасты отличаются большей плотностью и густотой.

- Огнеупорные грунтовки. Это полимерные средства, создающие на поверхности металла сплошной защитный слой, который практически не нагревается и не горит.

Все защитные противопожарные вещества для металлических поверхностей создают на металлоизделиях ровную сплошную пленку. Противопожарная пропитка для таких целей не подходит, так как не проникает в глубину обрабатываемого материала.

Особенности выбора защитных средств

Выбор подходящих веществ для организации защиты металлоконструкций от огня зависит от многих факторов. Важную роль играет местоположение конструкции – она может находиться на открытом воздухе или в помещении. Если ее место в здании, то будет необходимо определить условия содержания внутренних пространств – например, есть ли отопление. Нужно также определиться с целями обработки и возможностью совмещения с другими веществами. Состав материала тоже важен – обработка стали может значительно отличаться от обработки других металлов.

Способы нанесения защиты на металлоконструкции

Вопрос защиты металлических изделий от огня решается уже много лет. Многие методы уже устарели, на смену им пришли новые технологии проведения защитных манипуляций.

При этом существуют определенные правила огнезащиты изделий из металла и прочих конструктивных элементов строений любого назначения. В сводах правил прописаны и методы защиты металлоконструкций. Они опираются на обстоятельства, при которых на конструкции оказывается серьезное воздействие.

Суть защиты конструкций заключается в формировании надежного защитного слоя, способного противостоять высоким температурам и не давать нагреться металлу. При этом защитный слой должен быть равномерным, толстым и плотным. Это нужно для того, чтобы огонь не смог дотянуться до поверхности металла, а защита должна продержаться определенный период времени. Все это просчитывается еще в момент создания проекта.

Защита от огня опорных конструкций зданий

К опорным конструкциям относятся колонны, столбы и конструкции перекрытий строений разного назначения. Крупные детали в недалеком прошлом чаще всего обрабатывались природным или искусственным камнем, кирпичом, керамической или натуральной плиткой. Отделка выкладывалась прямо на поверхность конструкций с помощью цементного или известкового раствора.

В настоящее время применяются современные материалы плитного, листового или рулонного типа, которые монтируются на специальной обрешетке. Между материалом и поверхностью остается воздушная прослойка, благодаря которой уменьшается стоимость защиты и ее нагрузка на основу.

Защита от огня строительных балок

Эти металлоконструкции сложно отделать кирпичом, искусственным камнем или плитным материалом, потому что они чаще всего располагаются на высоте и под наклоном. Чтобы обеспечить их защиту от огня, следует выбирать не такие громоздкие средства защиты. В местностях с повышенной сейсмической активностью тяжелые конструкции защиты могут стать угрозой для находящихся в помещении людей.

Для огнезащиты таких изделий применяется мокрая штукатурка, бетон и другие строительные растворы, которые фиксируются на тонкой деревянной обрешетке типа дранки или на специальной металлической сетке. Также рекомендуется применять различные густые смеси, которые противостоят огню толщиной своего слоя – чем толще слой, тем лучше защита. Но в этом подходе есть свои недостатки: возрастание нагрузки на конструкции из металла, повышение стоимости защиты и непрезентабельный вид.

Поэтому такие защитные действия не очень популярны у архитекторов.

Защитные мероприятия для лестничных пролетов

Обеспечение безопасности этих частей здания очень важна, так как по лестницам люди покидают горящее здание. Эти архитектурные элементы всегда должны оставаться крепкими и надежными. Проектировщики современных зданий чаще всего используют быстровозводимые легкие конструкции лестничных пролетов. Эти изделия обходятся недорого и быстро устанавливаются. Ими легко можно управлять, задавая подходящий наклон, высоту и ширину.

Чтобы защитить конструкции от огня, их отделывают таким же способом, как обработка балок. Плюсом еще идут средства напыления, создающие тонкий равномерный слой.

Для обеспечения защиты любых металлоконструкций, находящихся в здании, можно применять комбинированные методы, которые эффективно сочетают в себе все виды противопожарной обработки. Сочетание всех вариантов противостояния огню дает нужный эффект, при котором появляется гарантия сохранения металла в нужном виде.

Технологии применения защитных средств могут отличаться способами нанесения и крепления, но они должны соответствовать определенным правилам и нормам. Все вещества в свое время прошли необходимые испытания и подтвердили стойкость к огненной стихии.

Все одобренные средства защиты легко наносятся и не нуждаются в специальном уходе. При износе и повреждении они легко восстанавливаются. В момент пожара вещества препятствуют деформации и разрушению изделий из металла, не дают возможности разрушения здания. Благодаря им, объект после пожара можно быстро и без особых затрат восстановить.

Подводя итоги

Применение защиты конструкций от огня входит в число обязательных условий приемки объектов гражданского или производственного назначения.

Визуальные признаки термических поражений на конструкциях из металлов и сплавов.

Деформации стальных конструкций наблюдаются почти на любом пожаре.

Известно, что нагрев стали

выше 300-350оС приводит к заметному повышению ее пластичности и сопровождается снижением прочности, у стали могут появиться заметные деформации,

при 500-600оС прочность углеродистой стали снижается вдвое, деформации нагруженных элементов стальных конструкций значительны по величине и 15-20 минутный нагрев может привести к их обрушению.

Температура 450-500 оС считается температурой потери несущей способности стальных изделий.

при 1000оС прочность стали снижается в 10 раз ,

Температура потери несущей способности конструкций из алюминиевых сплавов составляет 250 оС.

Что значит потеря несущей способности у металлоконструкции? В чем она проявляется? Конечно, конструкция не ломается; в первую очередь она гнется, деформируется. Эти деформации при осмотре места пожара можно увидеть и нужно оценить.

Оценка величины и направленности деформаций дает важную информацию об относительной интенсивности и направленности теплового воздействия в тех или иных зонах.

Визуальные признаки деформации, которые следует фиксировать и оценивать:

1. Направление деформации металлических элементов. Металлоконструкции и их отдельные элементы деформируются, как правило, в сторону наибольшего нагрева. Кстати, это свойство не только металлов, но и многих других негорючих материалов, например, стекла.

2. Величина деформации.

С чисто теоретической точки зрения, величина деформации конструкции должна быть пропорциональна температуре и длительности ее нагрева. Поэтому, казалось бы, очевидно, что на месте пожара наиболее "горячей" зоной можно считать ту, в которой металлоконструкция имеет наибольшую деформацию. Однако наибольшая деформация происходит не всегда там, где имела место наибольшая температура или наиболее интенсивный нагрев. Она может быть и там, где конструктивный элемент имеет наибольшую степень свободы или более высокую нагрузку. Если, например, стальная балка перекрытия имеет наибольшую деформацию посередине пролета, то это еще не значит, что именно в этой точке был наиболее интенсивный нагрев - просто здесь на балку действует наибольший изгибающий момент. И тем не менее, на рассредоточенных по зоне горения однотипных и относительно одинаково нагруженных конструкциях оценить степень деформации в сравнении друг с другом очень полезно. Это (при относительно равномерной пожарной нагрузке в помещении) можно рассматривать как явный признак направленности распространения горения.

Чтобы количественно оценить степень деформации, рассчитывают так называемую величину относительной деформации. Это отношение величины прогиба к величине участка конструкции, на которой этот прогиб наблюдается (b/l) (рисунок).

Величина b/l для однотипных конструкций наносится на план места пожара. Такая информация в первом приближении характеризует распределение зон термических поражений на месте пожара и может быть использована в поисках его очага. Эти данные относятся к группе последовательно нарастающих (убывающих) термических поражений.

Требуют серьезного внимания локальные деформации металлоконструкций на отдельных участках, т.е. произвольно расположенные термические поражения. Четко выраженные и значительные по величине локальные деформации возникают, как правило, на начальной стадии пожара, когда горения во всем объеме помещения еще нет и конструкции нагреваются от очага пожара в ограниченной локальной зоне. Если указанное локальное термическое поражение не находит объяснения – оно должно восприниматься как очаговый признак.

Б. Образование окислов на поверхности металла.

Алюминий и его сплавы.

Известно, что на поверхности алюминия и его сплавов уже при комнатных температурах существует микронной толщины окисный слой, который предохраняет алюминий от окисления. Окисел этот выполняет свою функцию и при нагреве алюминиевого изделия на пожаре, вплоть до достижения температуры плавления алюминия. Какой-либо полезной экспертной информации из исследования окисного слоя на алюминии извлечь не удается.

На поверхности медных изделий до температуры примерно 100 оС - присутствует черная пленка окисла (CuO, окись меди). При нагреве выше 100 оС и достаточной длительности - образуется пленка закиси меди - красного цвета (Cu2O). Это обстоятельство дает возможность в отдельных ситуациях оценивать, превышала ли температура в зоне, где находится медное изделие, указанную температуру.

Если поверхность обработанная, гладкая, то первый признак теплового воздействия, который можно обнаружить визуально - цвета побежалости. Они появляются при нагревании стали до температуры 200-300 оС благодаря образованию на ее поверхности пленки окисла микронной толщины. Толщина слоя окисла зависит от температуры, а за счет интерференции света с изменением толщины пленки меняется ее цвет. Таким образом, получается, что цвет пленки окисла ("цвет побежалости") зависит от температуры нагрева стали и может использоваться для ее определения. Существует примерно следующая цветовая шкала цветов побежалости на сталях.

| Цвет побежалости | Толщина слоя окисла Мкм | Температура нагрева оС |

| Светло-желтый | 0,04 | 220-230 |

| Соломенно-желтый | 0,045 | 230-240 |

| Оранжевый | 0,05 | 240-260 |

| Красно-фиолетовый | 0,065 | 260-280 |

| Синий | 0,07 | 280-300 |

Следует отметить, что оценка нагрева металлических конструкций по цветам побежалости при поисках очага пожара используется редко. Чаще это делается при установлении причин пожаров, связанных с трением, локальным перегревом в технологических установках, двигателях и т.д.

Высокотемпературный окисел - окалина - образуется на сталях обыкновенного качества при температуре более 700оС.

Рост толщины окалины происходит по параболическому закону. Чем больше температура и длительность нагрева, тем она толще.

От температуры образования зависит и состав окалины. Она может состоять из трех слоев различных окислов (рисунок) (начиная от поверхности металла):

вустита (оксида двухвалентного железа, FeO), имеющего черный цвет

промежуточного слоя - магнетита (оксида двух-трехвалентного железа, Fe3O4 ,),.

гематита (оксида трехвалентного железа, Fe2O3), имеющего рыжий цвет.

Чередование окислов на поверхности металла связано с разным процентным содержанием кислорода в воздухе на пожаре по мере его развития.

Вначале при относительно высоком содержании кислорода происходит образование гематита. Затем по мере возрастания температуры и убывании кислорода в воздухе под слоем гематита образуется слой магнетита и ниже слой вустита. Таким образом, чем выше температура, тем больше в окалине вустита и меньше гематита

Это обстоятельство позволяет по цвету окалины и ее толщине ориентировочно оценивать температуру нагрева металлоконструкций. Низкотемпературная окалина (700 – 750 оС), в которой мало вустита, обычно имеет рыжеватый оттенок и достаточно тонкая. Окалина, образовавшаяся при 900-1000 оС и более - толстая и черная.

Обязательно надо помнить, что окалина – это очень плотный материал, прочно связанный с самим металлом: поэтому если окисел на поверхности стальной конструкции хоть и имеет рыжий цвет: но рыхлый и непрочный, то это, скорее всего, вообще не окалина, а обыкновенная ржавчина.

Цвет окалины и ее толщина дают возможность примерной оценки температуры нагрева стальных конструкций на пожаре. При этом, однако, не исключены ошибки, поэтому лучше все-таки проводить инструментальные исследования окалины и определять, таким образом, не только температуру, но и длительность нагрева конструкции.

Инструментальные методы исследования окалины будут рассмотрены ниже.

Расплавления и проплавления металла

Расплавления и проплавления (образование сквозных отверстий) металлов и сплавов на пожарах, особенно крупных, встречается не так уж редко. Можно считать, что это наиболее высокая степень термических поражений конструкций и отдельных предметов.

В 70-х годах В.Г.Выскребов (ВНИИСЭ) предложил даже использовать так называемый " метод температур плавлений" для поисков очага пожара. Метод заключался в фиксации мест, где расплавился тот или иной материал, и определении таким образом распределения температурных зон по месту пожара. Известно, например, что температура плавления составляет:

- у алюминия - 600 оС

- бронзы литой - 880-1040 оС

- стали - 1300-1400 оС

Таким образом, если в зоне А расплавился алюминиевый провод, то следует сделать вывод, что температура там превышала 600 оС, а в зоне Б, где оплавились медные провода, она была, как минимум, 1080-1090 оС.

Конечно, фиксировать на месте пожара зоны, где расплавился тот или иной материал, весьма полезно. Но считать это самостоятельным методом установления очага пожара было бы неразумно; да и температурные зоны устанавливаются таким путем достаточно условно. Если расплавился алюминий, то это не значит, что температура была 600 оС, она могла быть и 700- 900-1000 оС.

Кроме того, нужно иметь в виду, что "проплавления" в металле могут возникнуть и вовсе при температуре, ниже температуры плавления. Возможно это, как минимум, по двум причинам:

1. Локальный нагрев тонкого стального изделия (листа, проволоки и т.п.) приводит к образованию слоя окалины, соизмеримого по толщине с самим изделием. Окалина, не обладая достаточной механической прочностью затем может выкрошиться, и на изделии после пожара обнаружится "дырка".

В качестве примера приведем исследование пожара, произошедшего на складе одного из научно-исследовательских институтов. При осмотре места пожара там было обнаружено несколько стоящих вертикально рулонов сетки Рабица, на боку которых имелись вытянутые по вертикали каверны - проплавления сетки. Наличие таких проплавлений показалось дознавателю очень подозрительным - ведь температура плавления стали, как указывалось выше, 1300-1400 о С, и обеспечить такую температуру могло, разве что, применение каких-то таинственных спецсредств поджога. Все оказалось, однако, более прозаично. Когда остатки сетки по периметру прожогов исследовали, то оказалось, что проволочки полностью состоят из оксидов железа (не окисленного железа там уже нет), т.е. сталь полностью превратилась в окалину. Для такого процесса не нужна температура 1300-1400, достаточно и 800-900 о С. Но, тем не менее, почему разрушения имеют такой специфический, локальный характер? Оказалось, что над рулонами сетки, на деревянных антресолях склада хранилось несколько тонн полиэтиленовой пленки. При пожаре полимер плавился, горел, а часть его стекала на расположенные ниже рулоны сетки. Прилипающий к сетке и горящий полимер и привел в конечном счете к образованию столь странных " проплавлений".

Растворение металла в металле.

Расплавленный в ходе пожара более легкоплавкий металл при попадании на металл более тугоплавкий может привести как бы к "растворению" последнего в расплаве первого металла. Причем происходит это при температуре, ниже температуры плавления "тугоплавкого" металла.

Такой процесс возможен, например, при попадании расплавленного алюминия на медь и ее сплавы. Происходит это за счет образования эвтектического сплава меди с алюминием. Известно, что чистая медь имеет температуру плавления 1083 оС. В то же время эвтектические (совместно плавящиеся) сплавы «медь + расплавленный алюминий» – 660 оС, «медь + расплавленная латунь» - 870-980 оС

Точно также способностью растворяться в расплавленном алюминии обладает сталь.

Растворение стали в алюминии

Растворение происходит в три этапа:

а) окалинообразование на стали, протекающее под воздействием попавшего на нее расплавленного алюминия; (для этого достаточно температуры образования гематита - 700-750 оС)

б) химическое взаимодействие образовавшихся оксидов железа с расплавленным алюминием (термитная реакция):

Fe2O3 + 2Al ---> Al2O3 + 2Fe + 847,8 кДж

Реакция эта, как видно из уравнения, сопровождается сильным тепловыделением, что приводит к дополнительному разогреву в зоне реакции и, соответственно, интенсификации последней.

в) растворение восстановленного из окисла железа за счет тепловыделения при термитной реакции (для этого тоже не обязательно достижения температуры плавления стали, например, при температуре 900 оС в алюминии может раствориться до 10 % железа).

Конечным результатом протекания указанных реакций может быть проплавление (дырка) в тонком стальном листе, в стенке стальной трубы и т.д.

Квалификационным признаком, позволяющим отличить такую дырку от проплавления, возникшего, например, под действием электрической дуги, является характерный контур проплавления (в форме лужицы, потека) и тоненькая каемка алюминия, обычно сохраняющаяся по периметру дырки.

Г. Горение металлов и сплавов

Известна способность к горению щелочных и щелочноземельных металлов (K, Na, Mg). Менее известно, однако, что в определенных условиях способны гореть (т.е. взаимодействовать с кислородом воздуха) и другие металлы и сплавы. Примером в данном случае могут быть широко распространенные в качестве конструкционных материалов алюмомагниевые сплавы.

Алюминий, нагретый до 660 оС, несмотря на существование оксидной пленки, все же начинает окисляться тем быстрее, чем ближе его температура к точке плавления, а горение алюминия в кислороде сопровождается значительно большим тепловыделением, чем горение других металлов (1675 кДж/моль).

Температуры самовоспламенения алюмомагниевых сплавов, в зависимости от содержания магния в сплаве могут находиться в пределах 450-560 оС. Наименьшие температуры установлены для сплавов с содержанием магния 45-49%. Они получены методом ДТА для мелкодисперсных порошков (диаметр частиц менее 50 мкм). Известно, что металлы лучше горят в мелкоизмельченном виде, тем не менее, на развившемся пожаре, при хорошей пожарной нагрузке способны гореть и сплавы в виде элементов конструкций. Пожарные, в частности, наблюдают это при пожарах в ангарах из легких металлоконструкций со сгораемым утеплителем.

Повышенное содержание кислорода резко увеличивает возможность загорания и интенсивность горения металлов. Такие ситуации могут сложиться на подводных лодках в медицинских барокамерах, на производствах, связанных с применением газообразного и жидкого кислорода. Наиболее распространенные марки сталей при толщине образца 3 мм и температуре 20 оС способны гореть в кислороде при его давлении 0,02 Мпа, а алюминиевые сплавы (при тех же параметрах) - при давлении 0,1 Мпа. Другие металлы менее склонны к горению в кислороде.

Визуальными признаками горения металлов является разрушение конструкций в зоне горения. От выгоревшей детали часто остается ажурный скелет. Горение часто сопровождается разбрызгиванием металла, в результате чего на месте пожара обнаруживаются множественные мелкие частички металла и его окислов, аналогичные тем, которые образуются при дуговых процессах.

Читайте также: