Воздушно дуговая резка металлов

Обновлено: 18.05.2024

Цель заданий: научиться выполнять дуговую резку различными марками электродов.

Организационные указания. Подготовить оборудование постов для дуговой резки и электрододержатели, пластины из углеродистой стали толщиной 10—20 мм, обрезки швеллеров, уголков, труб и образцы из чугуна и цветных металлов, угольные и графитовые электроды диаметром 8—12 мм и толстопокрытые электроды диаметром 4—5 мм. Иметь на рабочем месте молотки, зубила, стальные щетки, линейки, мел, защитные маски или щитки.

I. Прямолинейная разделительная резка

Резка графитовым (угольным) электродом

1. Установить пластину толщиной 10—20 мм из углеродистой стали в наиболее удобное положение так, чтобы расплавленный металл мог свободно стекать вниз. Для сбора стекающего металла и шлака использовать ящики из металла или подкладывать под разрезаемую деталь асбест или листы железа. 2. Очистить участки будущих резов от загрязнений салфетками с последующей зачисткой стальными щетками. 3. Разместить пластину на полоски шириной 20— 30 мм. При разметке учесть припуск на ширину реза. 4. Вставить графитовый электрод диаметром 10 мм в электрододержатель, подключенный к отрицательному полюсу источника питания (трансформатору или выпрямителю). 5. Плюсовой полюс источника питания подключить к столу резчика (к детали). 6. Включить выпрямитель (ВДУ-504) нажатием на черную кнопку, расположенную на приборном щитке выпрямителя. 7. Установить ток силой 300—310 А путем перемещения ручки потенциометра, расположенной на приборном щитке выпрямителя ВДУ-504, контроль осуществлять по приборам. 8. Разрезать пластину на полосы шириной 20— 30 мм. 8.1. Возбудить дугу на одном из краев пластины 8.2. Расплавить кромку металла и переместить электрод вниз. 8.3. Отрезать полосы, сохраняя положение электрода под углом, равным 30—60°, и перемещая графитовый электрод по определенной траектории. 9. Повторить п. 1—7 на образцах из чугуна и цветных металлов. 10. Выполнить контрольный рез и оценить качество резки критериями при оценке являются прямолинейность реза и минимальное количество оставшихся наплывов с нижней стороны пластины. Резка покрытыми металлическими электродами 11. Повторить п. 1—7 на образцах из легированной стали, чугуна, меди и ее сплавов (техника резки ничем не отличается от техники резки угольным электродом, однако резку можно выполнять и на переменном токе, использовать для резки любые толстопокрытые электроды). 11.1. В качестве образцов использовать пластины, уголки и швеллеры. Резку осуществлять в продольном, поперечном и косом направлениях. 11.2. Выполнить контрольное упражнение (контрольный рез): обрезать швеллер или уголок под углом 45°; отрезать кусок трубы диаметром 150—350 мм под прямым углом к оси трубы (трубу установить в специальном приспособлении, позволяющем вращать ее во время резки).

II. Криволинейная разделительная резка графитовым и металлическим электродами

1. Взять пластины из углеродистой (легированной) стали толщиной 10—20 мм. 2. Разметить очищенные пластины для вырезки фланцев, различных круглых и фигурных отверстий. 3. Разместить пластины на подставках-опорах так, чтобы капли металла и шлак, образующиеся в процессе резки, свободно стекали вниз и собирались в металлическом ящике. 4. Установить электрод в электрододержатель. Подобрать силу тока в зависимости от диаметра электрода (6, 8, 10, 12 мм), толщины и свойств разрезаемого металла. 5. Осуществить вырезку круга. 5.1. Возбудить дугу в точке на верхней поверхности пластины. 5.2. Расплавить кромку и переместить электрод вниз по кромке, выплавляя канавку металла на всей толщине пластины. 5.3. Совершая возвратно-поступательные движения концом электрода (вниз-вверх), подойти к размеченной фигуре и выполнить разделительную резку. 6. Вырезать фланец 6.1. Выполнить первый рез. Для этого установить угольный электрод перпендикулярно поверхности пластины в точке, возбудить дугу. 6.2. Не перемещая электрод и поддерживая устойчивое горение дуги, проплавить металл насквозь (прожечь отверстие). 6.3. Перемещать электрод по траектории, оставляя электрод в вертикальном положении в течение всего реза (правило справедливо при малом радиусе кривизны). 6.4. Установить электрод перпендикулярно поверхности пластины над точкой. 6.5. Возбудить дугу и прожечь отверстие в точке 2. 6.6. После пробивки отверстия наклонить электрод на 10—15° в сторону, обратную направлению резки. При прямолинейной резке электрод наклонять на угол 30—60°. 6.7. Перемещая конец электрода по известной траектории относительно толщины металла и поступательно в направлении резки, вырезать фланец. 6.8. Вырезать другие геометрические фигуры, используя чугунные, медные и другие образцы. 7. При завершении упражнений по приобретению навыков по дуговой резке угольными (графитовыми) и толстопокрытыми электродами изготовить фланец с четырьмя пробитыми отверстиями под болты. Для получения отверстий правильной формы и заданного диаметра совершать пилообразные движения электродом относительно верхней и нижней поверхности листа и одновременно перемещать его по окружности.

Основными критериями при оценке качества являются: прямолинейность и чистота поверхности реза, правильная геометрия отверстий, минимальное количество наплывов (грата) с нижней стороны пластины.

Особенности

В воздушно-дуговой резке используются угольные или графитовые электроды. Последние являются более прочными, отличаются меньшим электрическим сопротивлением (0,0008 Ом против 0,0032 Ом для кубика с ребром 1 см). Возможно использование угольных омедненных электродов.

В качестве источника питания при дуговой резке металла используются преобразователи постоянного тока или трансформаторы. Подача сжатого воздуха на резак идет от цеховой сети или передвижного компрессора. Давление должно находиться в пределах 0,4–0,6 МПа. Его больший уровень нецелесообразен, так как слишком сильный поток снижает стабильность электрической дуги.

В воздушно-дуговой резке, как правило, используется постоянный ток обратной полярности как более производительный. Применение же переменного целесообразно при мелких работах, например, удалении местных неровностей сварного шва. Использование в таких случаях постоянного тока прямой полярности приводит к увеличению зоны нагрева, что затрудняет устранение расплавленного металла.

Схема воздушно-дуговой резки металлов

I = K x d,

где d – диаметр электрода в мм, К – линейный коэффициент, составляющий 46–48 А/мм для угольных и 60–62 А/мм для графитовых электродов. Полученное число дает значение тока в амперах.

Разновидности

Электроды для резки бывают различных видов. Наиболее часто используются обычные электроды, внутри которых находится металлический стержень, а поверх него обмазка. Покрытие бывает рутиловым или основным. Результатом применения этого вида электродов является ровный разрез в требуемом месте металлоконструкции. Горение дуги является стабильным, окисление металла сведено к минимуму.

Наиболее целесообразно применять металлические электроды для разделывания трещин, а также для удаления с помощью резки поверхностных дефектов. Перед началом работы необходимо проведение прокаливания металлических электродов при высокой температуре.

Резка металла угольным электродом не имеет особых отличий от применения металлических расходников. Однако, этот вид является более подходящим для сварочных работ. Достоинство резки угольным электродом заключается в более медленной скорости плавления, чем при применении металлических расходных элементов. Это способствует получению среза, имеющего аккуратный вид.

Помимо этого при использовании угольных электродов даже небольшая сила тока вызывает быстрый разогрев детали, подлежащей разрезанию. Это приводит к снижению расхода электродов. Работать желательно на постоянном токе с обратной полярностью. Разрезать угольным электродом можно изделия толщиной до ста миллиметров. В отличие от других видов угольные электроды не расплавляются, а постепенно начинают сгорать. Это приводит к уменьшению вырабатывания шлака, и получению более чистого среза.

Трубчатые электроды применяются для кислородно-дугового способа резки металлов. Их отличие заключается в том, что в основе находится не металлический стержень, а трубка, наполненная кислородом. Во время плавления кислород начинает постепенно высвобождаться, способствуя образованию разреза. К недостаткам следует отнести то, что поток кислорода может нарушать стабильность горения дуги.

Вольфрамовые электроды — это электроды для плазменной резки. Резка осуществляется в среде защитного газа. Сила тока должна быть установлена выше, чем при использовании этого вида электродов при сварке. Это позволит получать равномерный разрез по всей толщине изделия.

Виды воздушно-дуговой резки

Разделительная. Используется для резки листов из низкоуглеродистой и легированной стали толщиной до 25 мм. Величина тока (300–600 А) и диаметр электрода (6–12 мм) подбираются в зависимости от размеров материала. Разделение листа осуществляется выплавкой металла вдоль траектории движения электрода. Использование разделительной воздушно-дуговой резки целесообразно, когда необходимо обработать большое количество листового металла, а требования к ширине и точности реза невысоки.

Поверхностная. Применяется для обработки дефектов сварных швов, подрубки их корней, снятия фасок. Последняя операция может осуществляться одновременно на обеих кромках листа. Ширина канавки, которая образуется при такой обработке, на 2–3 мм больше диаметра использующегося электрода. Для поверхностной обработки требуется меньшая величина тока, чем для разделительной дуговой резки.

Аппаратура и технология

Стандартный пост для воздушно-дуговой резки включает:

- пусковую аппаратуру;

- шланг с компрессором;

- источник питания;

- сварочный кабель;

- резак.

При установке в производственном помещении шланг подсоединяется к цеховому воздухопроводу, а не к компрессору. На строительных площадках пост оборудуется в передвижном или уже существующем машинном зале, с подключением к сварочному оборудованию постоянного тока.

Основным рабочим инструментом является резак типа РВД, оснащенный воздушным клапаном и устройством для зажима электрода. В качестве источников питания для резки используется стандартное сварочное оборудование: преобразователи типа ПСО, выпрямители ВД или ВДУ, другие ИП. При отсутствии компрессора и центральной сети допустимо использование баллонов со сжатым воздухом при оснащении их редуктором, понижающим давление.

Техника безопасности при воздушно-дуговой резке

Все сварочные работы связаны с определенными факторами, которые могут нанести вред здоровью человека.

К основным относятся:

- источники постоянного тока большой величины;

- расплавленный металл, образующийся при резке;

- ультрафиолетовое излучение электрической дуги;

- токсичные газы и пыль, образующиеся в процессе воздушно-дуговой резки.

Чтобы обезопасить себя от перечисленных факторов, следует точно выполнять инструкции по эксплуатации оборудования и работать только в специальной одежде. Помещение, в котором производится воздушно-дуговая резка, должно хорошо вентилироваться. Исключение составляют открытые строительные площадки, где происходит естественный воздухообмен.

В связи с высокой мощностью сварочного электрооборудования перед его включением обязательно следует проверить заземление.

Процесс воздушно-дуговой резки

Газовая резка

Газокислородная резка основана на способности некоторых металлов гореть в струе кислорода с выделением большего количества тепла.

Газокислородным способом можно резать только те металлы, у которых температура воспламенения (Тв) ниже температуры плавления (Тпл), а температура плавления образующихся окислов (Ток) ниже температуры плавления металла. Окислы должны обладать хорошей жидкотекучестью и легко удаляться продувкой воздухом или кислородной струей. Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистую сталь с содержанием до 0,7 % С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется их предварительный нагрев до 650–700 °С.

Не поддаются газовой резке чугуны, высоколегированные хромистые и хромоникелевые стали, цветные сплавы, так как температура плавления образующихся окислов выше температуры плавления сплавов.

Газокислородная резка осуществляется с помощью обычного газосварочного оборудования, только вместо сварочной горелки присоединяют резак, подающий газовую смесь для подогрева металла и кислород для его сжигания. Резак имеет сменные мундштуки – подогревательные (наружные) и режущие (внутренние).

Рис. 42. Газовая резка: а – схема процесса: 1 – струя режущего кислорода; 2 – подогревающее пламя; 3 – металлическое изделие; 4 – зона реза; 5 – выдуваемые окислы; б – автоматическая резка металла газом

Схема процесса газовой резки приведена на рис. 42. Смесь кислорода и горючего газа направляется в кольцевой канал мундштука режущей горелки. При выходе из мундштука газовая смесь зажигается, образуя пламя 2, которое направляют на разрезаемый металл 3. После нагрева металла до требуемой температуры подача горючего газа прекращается и усиливается поступление кислорода, струя 1 которого при выходе из мундштука, соприкасаясь с нагретым металлом, активизирует горение. В процессе сгорания металла образуются окислы 5, которые увлекаются струей режущего кислорода и затем выдуваются из полости реза 4. Таким образом, газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода, выдувания окислов.

Основные правила работы при воздушно-дуговой резке

- Вылет электрода не должен быть более 100 мм, по мере обгорания его следует выдвигать вперед.

- Сначала открывается клапан для подачи воздуха в рабочую зону, и лишь затем подается напряжение.

- Резка производится постоянным током обратной полярности, при этом электрод следует передвигать справа налево под углом 50–60° к поверхности.

- Не следует слишком сильно нажимать на угольный/графитовый электрод, так как он может сломаться.

- Скорость резки падает с увеличением толщины листа, при этом ширина полученной линии увеличивается.

- При поверхностной и разделительной технологии используются одни и те же инструменты и оборудование.

Принцип работы

Для того, чтобы осуществлять резку металла, используя инвертор, следует правильно подбирать значения тока. Это зависит от вида разреза, толщины металла и выбранного электрода. При разделительной резке металлический лист следует установить в такое положение, чтобы расплавленный металл имел возможность свободно вытекать наружу.

Электроды должны находиться в строго перпендикулярном положении по отношению к поверхности. Если лист расположен вертикально, то движение электрода должно осуществляться сверху вниз. Сами электроды должны быть толще разрезаемого изделия. Разрезать тонкий металл можно электродами диаметром 3 миллиметра. Для более толстых используются электроды 4 и 5 миллиметров.

Для ликвидации поверхностных дефектов следует применять поверхностную резку. В этом случае электрод следует держать под небольшим наклоном, градусов пять-десять. При необходимости сделать канавку электрод надо раскачивать из одной стороны в другую, постепенно погружая его в образуемую полость.

Электродами также можно прорезывать в металле отверстия. Проплавляют отверстия до достижения нужного диаметра. Вначале прожигают небольшое отверстие, а затем постепенно его расширяют. Электрод необходимо держать строго перпендикулярно поверхности, в которой прорезывается отверстие, иначе края могут получиться не совсем ровными. Допускаются только незначительные отклонения от прямого угла. Перед началом процесса необходима проверка исправности применяемого оборудования. Дугу следует разжигать чирканьем или постукиванием.

Воздушно-дуговая резка

Воздушно-дуговая резка основывается на расплавлении металла электрической дугой и его непрерывном удалении направленной струей сжатого воздуха. Данная технология требует применения инструментов специальной конструкции. Использующиеся в работе резаки могут иметь кольцевое или последовательное расположение воздушной струи. В последнем случае обтекание электрода сжатым потоком осуществляется только с одной стороны.

Величина тока при воздушно-дуговой резке вычисляется по формуле:

Сфера использования

Воздушно-дуговая резка широко применяется для обработки большинства черных и цветных металлов.

Чаще всего она используется в следующих случаях:

- для устранения дефектных участков сварных швов;

- резки металлических листов толщиной до 20–25 мм;

- пробивки отверстий;

- выплавки пороков литья;

- срезки заклепок и т. п.

Сущность дуговой резки

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Наряду с кислородной резкой в промышленности широко применяют и другие способы термической резки, при осуществлении которых металл нагревают не газовым пламенем, а электрической дугой, низкотемпературной плазмой или лучом лазера.

Сущность дуговой резки состоит в том, что между электродов и разрезаемой заготовкой возбуждается электрическая дуга, которая расплавляет металл. Металл удаляется из реза струей кислорода или воздуха.

При кислородно-дуговой резке кислород поступает в рез по внутреннему каналу металлического электрода (рис. 19.1), покрытого обмазкой специального состава. Рукоятка горелки обеспечивает закрепление электрода и подачу кислорода. Процесс резки начинается с возбуждения дуги между электродом и металлом, затем подается кислород, осуществляющий окисление металла в резе и принудительное удаление продуктов реакции из полости реза.

При подводной кислородно-дуговой резке применяют как плавящиеся, так и неплавящиеся электроды. Первые изготавливают из стальных трубок с наружным диаметром 8 мм, толщиной стенки 2. 2,5 мм и длиной 400 мм. На поверхность трубки наносят водостойкое покрытие, которое позволяет опирать электрод на поверхность металла, что обеспечивает неизменное расстояние между электродом и металлом, а также стабильность горения дуги.

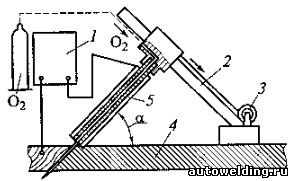

Рис. 19.1. Схема кислородно-дуговой резки:

1 — источник электропитания; 2 — направляющая, 3 — электропривод; 4 — разрезаемый металл; 5 — электрод; α — угол наклона электрода к поверхности металла

Кроме того, использование карборундового покрытия увеличивает продолжительность работы одним электродом с 1 до 40 мин. При резке на воздухе вместо металлических применяют полые угольные или графитовые электроды, что приводит к значительной экономии металла.

Воздушно-дуговую резку металлов выполняют сплошным угольным или графитовым электродом, закрепляемым в электрододержателе. В неподвижной губке последнего просверлены отверстия для подачи воздуха параллельно оси электрода.

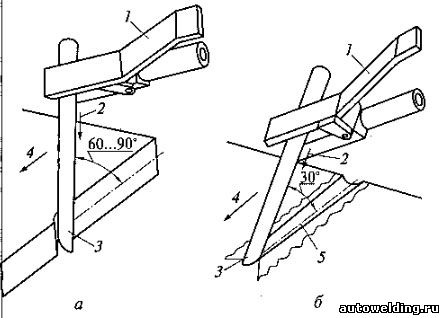

Рис. 19.2 Схемы разделительной (а) и поверхностной (б) воздушно-дуговой резки:

1 — электрододержатель; 2— струя воздуха; 3 — электрод; 4 — направление резки; 5— разрезаемый металл

Различают два вида воздушно-дуговой резки — разделительную и поверхностную. При разделительной резке электрод углублен в полость реза (рис. 19.2, а) под углом к поверхности разрезаемого металла, составляющим 60. 90°.

При поверхностной воздушно-дуговой резке дуга горит между концом электрода и поверхностью обрабатываемого металла. Электрод наклонен к поверхности под углом 30° в сторону, обратную направлению резки (рис. 19.2, б). Резку выполняют на постоянном токе обратной полярности. Напряжение на дуге составляет 45. 50 В, сила тока — 250. 500 А (для отдельных резаков — до 1600 А), диаметр электрода — 6. 12 мм, давление воздуха — 0,4. 0,6 МПа, его расход — 20. 40 м 3 /ч. Масса металла, выплавляемого в течение 1 ч, достигает 20 кг.

Следует отметить, что кислородно- и воздушно-дуговые способы разделительной резки применяют лишь в тех случаях, когда не требуется высокое качество поверхности реза или отсутствует горючий газ.

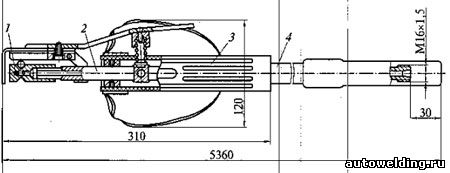

Наибольшее распространение получила поверхностная воздушно-дуговая резка, связанная с устранением дефектов сварных швов, и также дефектов на стальных, чугунных и цветные отливках. Отечественная промышленность выпускает резаки РВДМ-315 (рис. 19.3) и РВДЛ-1600.

Рис. 19.3. Резак для воздушно-дуговой резки РВДМ-315:

1 — контактно-сопловое устройство; 2 — корпус электрододержателя со встроенным воздушным клапаном; 3 — рукоятка; 4 — газо- и токоподводящие коммуникации

При обработке высоколегированной стал л и чугуна поверхностная воздушно-дуговая резка конкурирует с поверхностной кислородно-флюсовой резкой, так как при ее применении не требуются флюс, горючий газ и кислород. Источниками тока для воздушно-дуговой резки служат сварочные преобразователи, выпрямители повышенной мощности и источники переменного тока с жесткой вольт-амперной характеристикой, обеспечивающие устойчивое ведение процесса зачистки в электроимпульсном режиме при силе тока до 2000 А. Подача воздуха компрессорами составляет 20. 30 м 3 /ч. На воздухопроводу рекомендуется устанавливать влаго- и маслоотделители.

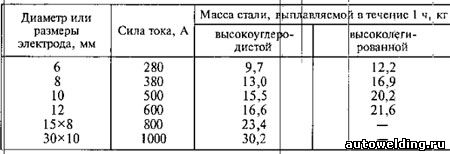

Ориентировочные режимы поверхностной воздушно-дуговой резки приведены в табл. 19.1.

Режимы поверхностной воздушно-дуговой резки

Качество и производительность ручной воздушно-дуговой резки во многом зависят от квалификации резчика. Так, например, вследствие неравномерности подачи электрода изменяется глубина канавки.

Неравномерно перемещаемый электрод может касаться металла, что вызывaeт местное науглероживание последнего. Содержание углерода повышается на поверхности реза и при малом давлении воздуха (до 392 кПа). При оптимальных параметрах воздушно-дуговой поверхностной резки толщина слоя с повышенным содержанием углерода на поверхности реза не превышает 80 мкм.

При обработке низкоуглеродистых и низколегированных сталей среднее содержание углерода на поверхности реза составляет 0,25. 0,35 %, что не вызывает осложнений при последующей сварке, так как содержание углерода в металле шва возрастает лишь на 0,02. 0,03 %. Однако повышение содержания углерода на поверхности резa может привести к ухудшению пластических свойств металла. Для повышения пластичности поверхности реза после воздушно-дуговой поверхностной резки рекомендуется обработка канавки шлифовальным кругом на глубину до 0,5 мм.

Воздушно-дуговая резка очень эффективный процесс, который легко осваивается и выполняется не сложным оборудованием. Сам процесс заключается в расплавлении металла электрической дугой, а после удаление металла струей воздуха. Струя воздуха направлена вдоль электрода «угольного или графитового». При воздушно-дуговой резке резы получаются, как правило, не глубокие, а их ширина зависит от назначения.

Воздушно-дуговая резка используется для выборки корневого шва, поверхностной обработки. Например выработка канавок, удаление дефектов, строжки и т.д. Используемый источник тока до 600 А. Расходные материалы: угольные электроды диаметром от 6 до 12 мм. Этот способ в основном применяют при резке углеродистых сталей и легированных. Обработка цветных металлов и чугуна происходит немного труднее. Воздушно-дуговая резка в основном применяется в заготовительном производстве, а также и на монтаже. В литейном производстве также применяется это способ резки (для обработки отливок, удаление прибылей и литников и т.д.)

Комплектующие:

- ,

- источники тока,

- кабели и рукава,

- сжатый воздух.

Ориентировочные режимы поверхностной воздушно-дуговой резки (постоянный ток, обратная полярность)

| Ширина канавки, мм | Глубина канавки, мм | Диаметр электрода, мм | Сила тока, А | Скорость воздушно-дуговой резки, мм/мин, стали (низкоуглеродистой) | Скорость воздушно-дуговой резки, мм/мин, стали (высоколегированной) |

|---|---|---|---|---|---|

| 8 | 14 | 6 | 290 | 300 | 390 |

| 9 | 8 | 6 | 240 | 500 | 640 |

| 10 | 16 | 8 | 350 | 300 | 390 |

| 11 | 12 | 8 | 420 | 500 | 640 |

| 12 | 18 | 10 | 500 | 300 | 390 |

| 13 | 9 | 10 | 410 | 500 | 640 |

Режимы разделительной воздушно-дуговой резки низкоуглеродистых сталей

| Толщина разрезаемого металла, мм | Сила тока, А | Давление воздуха, МПа | Диаметр электрода, мм | Ширина реза, мм |

|---|---|---|---|---|

| 5 | 200-240 | 0,6 | 4 | 6 |

| 25 | 370-390 | 0,5 | 8 | 10 |

| 25 | 500-580 | 0,6 | 12 | 14 |

Для воздушно-дуговой резки используется специальный резак с зажимным устройством для крепления угольного электрода. Для подачи сжатого воздуха в зону режущей дуги (воздух подается параллельно электроду) резак имеет специальную сопловую систему. Этот резак не годится для сварки. По кабелю-шлангу подается ток и воздух. Для воздушно-дуговой резки применяют постоянный или переменный ток. На постоянном токе используют сварочные преобразователи и выпрямители, однопостовые и многопостовые, а при работе на переменном токе используют трансформаторы с низким напряжением холостого хода и жесткой ВАХ. Воздух подается по цеховой магистрали (до 0,6 МПа) или от компрессора (20 м 3 /ч и более). Воздух должен быть чистым и обезжирен.

Воздушно-дуговая строжка металла. Сварка медных контактов

На сварочном оборудовании, кроме привычного наплавления поверхности и сваривания деталей, производятся и операции их разъединения. Одна из них – строжка металла. Это снятие полосы на поверхности детали, создание канавки или удаление дефектного шва. Технология аналогична резке и применяется на том же оборудовании. Используют строжку, в основном, в металлургии и при ремонте сварных конструкций.

Что такое строжка металла

Автогенная резка металла применялась давно для раскроя листового металла и удаления отдельных фрагментов конструкций. При воздушнодуговой строжке снимается полоса металла не на всю толщину детали, а только на заданную глубину.

Существуют различные способы строжки:

- газокислородная;

- плазменная;

- электродуговая.

Во всех случаях применяется мощное сварочное оборудование и осуществляется подача газа или воздуха под большим давлением. Расплавленный металл выдувается с поверхности детали, образуя занижения.

Воздушно — дуговая строжка при удаление дефектов стального литья

Сущность процесса воздушно-дуговой резки заключается в расплавлении металла электрической дугой на больших токах (1200-1800А) и интенсивном удалении расплавленного металла струей сжатого воздуха, непрерывно подаваемого в зону реза. Процесс воздушно-дуговой резки на токах повышенной мощности применяется для выборки трещин, внутренних и поверхностных дефектов литья, подготовки отливки под заварку, вырезки окон и других работ, составляющих значительную трудоемкость при обработке и очистке литья.

Процесс воздушно-дуговой резки производится по двум технологическим схемам:

- расплавление и удаление поверхностного слоя металла,

- проплавление металла на всю толщину.

Чистота поверхности отливки, обработанной ВДР, должна быть сопоставима с чистовой необработанной поверхности отливки.

Подготовка к работе:

В качестве электродов для ВДР используют углепластовые, пластифицированные, карбонизированные электроды сечением 15X25, длиной 400 мм или угольные пиленные сечением 15*25 длиной 250 мм.

Процесс воздушно-дуговой строжки очень вредный процесс с большим выделением вредных аэрозолей. Во избежание распространения мелкодисперсной пыли и аэрозолей, образующейся в результате удаления расплавленного металла струей сжатого воздуха, в окружающее пространство цеха. Работы должны производиться на специальных участках. Стены секций участка должны быть звука и светонепроницаемыми из специального трудновозгораемого материала. Участок должен обязательно иметь местную вытяжную вентиляцию.

Порядок работы:

Установить отливку (отливки) в устойчивое положение и удобное для резки положение так, чтобы обеспечить нормальные проходы между отливками и стенками устройства. Вылет электрода при резки должен быть 60-250 мм.

Строжка дефектного места производиться послойно. Толщина срезаемого за один проход металла зависит от силы тока и скорости резки. Максимальный слой металла, срезаемого за один проход, не должен превышать толщины электрода, т.е. 15 мм. При этом необходимо следить за наклоном электрода к поверхности и толщиной срезаемого слоя металла. Строжка дефектного места производится послойно. Угол наклона при резке слоя толщиной 5-15 мм относительно поверхности отливки составляет 30-60°, при резке тонких слоев 3-5 мм — угол наклона 15-30°. В процессе резки поддерживать короткую дугу, осуществляя легкое касание электродом отливки. Для обеспечения последующей качественной заварки суммарный угол разделки выбранного дефекта должен быть не менее 60° С во всех направлениях. Края разделки, не должны иметь острых углов. После каждого прохода дно выборки осматривается с целью обнаружения оставшихся дефектов, после чего, при необходимости, выполняется следующий проход.

Контроль полноты удаления дефекта выполняется визуальным осмотром. Затем отливка с выбранным дефектом отправляются на последующие работы по технологическому процессу (шлифовка, травление, заварка, т.д.).

К основным дефектам образующимся при ВДР относятся зарезы в теле отливки, появляющееся в результате малой скорости движения электрода или его остановки в процессе резки.

К работам по ВДР допускаются лица не моложе 18 лет, прошедшие специальное обучение, сдавшие тех. экзамен и имеющие удостоверение на право производства работ по ВДР. Работающие на участки ВДР должны иметь квалификационную группу не ниже П.

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Плазменная строжка самая производительная из всех остальных видов поверхностной обработки деталей. За один проход резака выбирается полоса до 5 мм глубиной и 8 мм шириной.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали. Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика.

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Данная технология к сварке имеет второстепенное отношение, но в сварочном производстве широко применяется на серьезных предприятиях, которые занимаются металлоконструкциями или литейным производством. Изобретение именуется воздушной строжкой и используется она для того, чтобы выполнять ремонт сварных швов или литейных заготовок в тех случаях, когда они не прошли дефектоконтроль.. Дело все в том, что при сварке больших толщин, когда провар металла достигает 30 мм и более, возможный внутренний дефект шва может располагаться на большой глубине ( читайте статью о методах дефектоскопии сварных швов). Конечно, добраться до этого дефекта можно разными способами, но воздушно-дуговая строжка в этом плане эффективнее всего: производительность и скорость работы увеличивается. Суть процесса заключается в том, что между деталью и угольным электродом зажигается мощная электрическая дуга , под ее воздействием сталь плавится, в то время как сжатый воздух, который подается в зону расплавленной ванны, выдувает жидкий металл. В итоге происходит быстрое удаление отдефектованных участков.

Для того, чтобы осуществить запланированное нужно иметь в наличии следующее:

• инвертор большой мощности минимум от 300А. При большом объеме работ используются аппараты до 1000А; • компрессор от 400л/мин., способный выдавать давление 6-10бар. • угольные омедненные электроды диаметром от 4 до 10 мм, рассчитанные на силу тока от 150 до 550А

Электрод угольный CARBON

• держатель для строжки, который на сленге сварщиков называется «Строгач». выглядит он как держатель электродов, только к месту, куда вставляется угольный электрод, подведен штуцер из которого выходит сжатый воздух. • к строгачу подсоединяется рукав с клеммой, внутри которого находится силовой кабель и шланг, по которому поступает воздух. Клемма подключается к сварочнику, а газовый шланг, соответственно, к компрессору.

Рекомендуемое оборудование: Aurora Pro Stronghold 500, данный инвертор хорошо справляется с поставленной задачей и мощный компрессор Aurora.

Примечание. Графитовый электрод, помимо прочего, удобно использовать для сварки медного кабеля в местах скруток во время разводки электрики. Этот способ позволяет получить надежные контакты, при этом нет необходимости пропаивать их оловом по всей длине скрутки. Достаточно поставить на ее конце одну точку и оплавившиеся провода создают монолитный контакт, который имеет высокую прочность и долговечность.

Строжка

Строжка является разновидностью тепловой резки металлов. Она применяется при разделке корня сварного шва для последующей подварки, для выплавки дефектных участков сварных швов и пороков в отливках, для удаления приварных временных сборочных приспособлений и т. п. Существует несколько способов строжки, из которых наиболее распространенными в корпусных цехах судостроительных заводов являются газовая и воздушно-дуговая.

Газовая строжка заключается в том, что подогретый кислородно-ацетиленовым пламенем специального резака обрабатываемый металл частично расплавляется и сжигается в струе режущего кислорода, образующиеся окислы выдуваются на поверхность изделия в направлении строжки. В результате на поверхности металла получается канавка в форме полуцилиндра. Газовая строжка проводится строгачом, отличающимся от обычного резака конструкцией головки и мундштуков. Строгачи снабжены набором сменных мундштуков, устанавливаемых в соответствии с глубиной и шириной разделываемой канавки. Режимы газовой строжки назначают в зависимости от толщины обрабатываемого металла и положения конструкции в пространстве.

Газовую строжку начинают с нагрева места начала выплавки до светло-красного каления. При этом ось конца мундштука наклоняют на 60—70° к поверхности обрабатываемого листа так, чтобы светящееся ядро пламени строгача почти касалось поверхности листа. После нагрева участка, с которого начинается плавка, до светло-красного каления, конец мундштука отводят на 10—15 мм от поверхности листа и после пуска режущего кислорода, уменьшив угол наклона мундштука на 20—30°, выполняют строжку. В процессе строжки расстояние от лунки расплавленного металла до конца светящегося ядра подогревательного пламени сохраняется постоянным (10— 20 мм).

Изменяют размеры канавки, не только применяя мундштук другого номера, но и изменяя режимы строжки; увеличивают глубину канавки, повышая давление кислорода, уменьшают глубину канавки, уменьшая угол наклона мундштука.

В последнее время вместо газовой получает все большее признание воздушно-дуговая строжка. Процесс воздушно-дуговой строжки основан на расплавлении металла электрической дугой, горящей между угольным электродом и обрабатываемой деталью. Расплавленный металл удаляется из образовавшейся канавки струей сжатого воздуха, направляемой параллельно электроду.

Установка для воздушно-дуговой строжки (рис. 7.7) состоит из сварочного генератора и электрододержателя — строгача с присоединенными к нему кабелем и шлангом, по которым подается электрический ток и сжатый воздух. Строгач состоит из ручки, воздушной трубки с вентилем и головки для крепления электрода. К рукоятке подключен воздушный шланг, внутри которого проходит электрический кабель. В качестве электродов применяют сварочные угольные электроды диаметром 6, 8 и 10 мм с омедненной поверхностью. Покрытие медью способствует равномерному сгоранию электродов, уменьшению их расхода и большей устойчивости процесса строжки.

Рис. 7.7. Схема установки для воздушно-дуговой сторожки. 1 — обрабатываемая деталь; 2 — строгач; 3 — сварочный генератор.

Режимы воздушно-дуговой строжки устанавливают в зависимости от размеров канавки и диаметра электрода. Для обеспечения устойчивого процесса строжки необходимо поддерживать постоянными длину дуги и угол наклона электрода. Для увеличения глубины канавки угол наклона электрода увеличивают, а для уменьшения — уменьшают с одновременным увеличением скорости строжки. В последние годы все чаще используют воздушно-дуговую строжку с пластинчатыми электродами. Это позволяет повысить эффективность и качество удаления временных сборочных приспособлений, прихваток и т. п.

Канавки, выполненные газовой и воздушно-дуговой сторожкой, должны иметь гладкие поверхности без значительных изменений глубины и ширины. Отклонение размеров допускается в пределах ±1,5 мм.

Резаки для поверхностной строжки и зачистки марки НОРД

- Резак Ручной широкополосный марки НОРД для поверхностной зачистки и строжки с внутрисопловым смешением газов

При ремонте оборудования, монтаже металлоконструкций и трубопроводов, а также в металлургии при подготовке слитков к прокатке возникает необходимость удаления металла в дефектных участках методом строгания или строжки. Под термином строгание обычно понимают механическое строгание твердосплавными резцами, под термином строжка – термический способ резания.

Строжка

– это метод резания металла, при котором резка осуществляется не на всю толщину разрезаемого металла, а лишь на определенную глубину. Строжка металла используется для удаления поверхностных трещин, вкраплений, грязи, окалины и прочих дефектов слитков, поковок и металлопроката, а также для зачистки корней сварных швов, подготовки поверхностей под сварку, удаления старых швов, удаления неровностей и лишнего металла в заготовках. Строжка может выполняться как вручную, так и с помощью специального оборудования, так называемых машин огневой зачистки и строжки.

На сегодняшний день в промышленном производстве применяются три вида термической строжки: электродуговая, или как ее иногда называют воздушно-дуговая строжка, плазменная строжка и газокислородная строжка металлов.

- Воздушно-дуговая (электродуговая)

строжка основана на процессе плавки металла энергией электрической дуги и выдувании расплавленного металла струей сжатого воздуха.

Этот метод применяют для резки любых сплавов, включая чугун и нержавеющую сталь. Данный метод позволяет производить строжку полосы шириной до 15-16 мм и глубиной до 10 мм за один проход. Воздушно-дуговой резак – строгач, является довольно эффективным инструментом для зачистки корней сварных швов.

Плазменная дуга моментально расплавляет, если не сказать испаряет, металл, и струей плазмообразующего газа выдувает его остатки из зоны резки. Данный метод позволяет производить строжку полосы шириной до 8 мм и глубиной до 5 мм за один проход.

Плазменная строжка самый быстрый метод резки, но он сопровождается также как и электродуговая строжка большим количеством выделяемых вредных газов и примесей.

Метод основан на окислении (горении) железа содержащегося в сталях в струе режущего пламени, и удалении продуктов сгорания из зоны резания струей режущего кислорода.

По сравнению с плазменной и электродуговой строжкой газокислородная строжка позволяет строгать полосы шириной до 80 мм ручным строгачем и до 300 мм машинным строгачам, а на многорезаковых машинах огневой зачистки до 3000 мм за один проход.

Глубина строгания до 15 мм. Данный метод широко применяется для зачистки корней сварных швов, широкополосного строгания при удалении поверхностных дефектов литых заготовок, поверхностной зачистке слябов, блюмсов, полураскатов, удаления грата и окалины после резки. Из-за большей ширины строжки газокислородная строжка наиболее производительна.

Наше предприятие предлагает широкий спектр строгачей и оборудования для строжки металлов, как говорится «на все случаи жизни».

Читайте также: