Время резки металла лазером

Обновлено: 16.05.2024

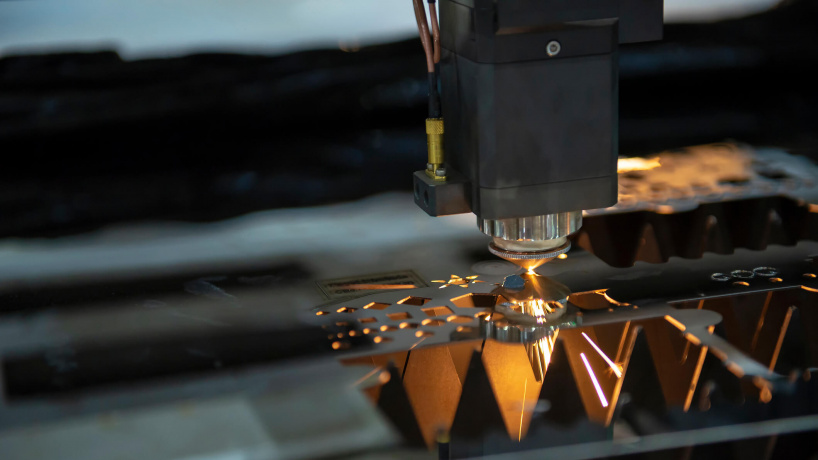

Как известно, лазер для резки металла применяется так же часто, как и механические методы, но при этом он обеспечивает лучшее качество и точность реза, что и определяет популярность этого способа раскроя. Часто можно услышать, что данная технология уже вытеснила остальные и не имеет недостатков, но это не так.

Использование лазера хоть и востребовано, но имеет определенные ограничения. В нашей статье мы расскажем, какой используется лазер для раскроя металла, разберемся в плюсах и минусах данного метода и приведем требования к нему.

Суть лазерной резки металла

В процессе лазерной резки используется луч, генерируемый специальной установкой. Он характеризуется особыми свойствами, а именно: способностью фокусироваться на малой площади и обеспечивать энергию высокой плотности. Благодаря этому лазер вызывает активное разрушение любого материала плавлением, горением или испарением.

Если говорить точнее, то лазер для резки металла способен концентрировать на заготовке энергию плотностью в 108 Ватт на 1 см2. Подобный эффект обеспечивают следующие свойства луча:

- Монохроматичность, то есть постоянная длина и частота волны, что несвойственно, например, световым волнам. Поэтому лазерным лучом без труда можно управлять обычными оптическими линзами.

- Высокая направленность и малый угол расходимости, что требуется для высокой фокусировки.

- Когерентность, то есть полная согласованность большого количества волновых процессов, протекающих в луче. Кроме того, они вступают в резонанс между собой, из-за чего достигается многократное повышение общей мощности излучения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Под действием луча лазера для резки обрабатываемая область металла быстро нагревается и плавится. Зона плавления быстро распространяется вглубь материала, что объясняется сразу рядом факторов, например, теплопроводностью металла. Далее материал в месте контакта нагревается до температуры кипения, начинается его испарение.

Виды лазера для резки металла

Станок для резки металла лазером включает в себя такие основные части:

- рабочую среду, которая обеспечивает необходимое излучение;

- источник энергии или систему накачки, создающую условия для появления электромагнитного излучения;

- оптический резонатор, то есть систему зеркал, призванных усилить излучение.

С точки зрения рабочей среды выделяют:

Твердотельные лазеры

Главным узлом устройства является осветительная камера, в которой расположен источник энергии и твердое рабочее тело. В роли первого выступает мощная газоразрядная лампа-вспышка, а рабочее тело представляет собой стержень из неодимового стекла. Или в качестве материала стержня может применяться рубин, алюмо-иттриевый гранат, который был предварительно легирован неодимом, иттербием.

С торцов стержня находится пара зеркал, одно из которых является отражающим, а второе – полупрозрачным. Рабочее тело испускает луч, он многократно отражается внутри него, усиливаясь, и выходит сквозь полупрозрачное зеркало.

Также к твердотельным относятся волоконные лазеры для резки металла и прочих материалов. Их отличие от первого типа состоит в том, что они усиливают излучение при помощи стекловолокна, а за поступление энергии отвечает полупроводниковый лазер.

Проще всего понять, как работают подобные системы, на примере установки с гранатовым стержнем, в который в качестве легирующего компонента добавлен неодим. Ионы последнего выполняют функцию активных центров, поглощающих излучение газоразрядной лампы.

Они возбуждаются, то есть получают избыточную энергию, но потом приходят в исходное состояние, отдавая энергию как фотон или электромагнитное излучение, свет. Фотон оказывает влияние на другие возбужденные ионы, заставляя их также вернуться в первичное состояние, а реакция постепенно усиливается.

Под действием зеркал луч движется в определенном направлении. Фотоны вынуждены постоянно возвращаться в рабочее тело, что вызывает появление новых фотонов и увеличение излучения. В итоге достигается малая расходимость луча в сочетании с высокой концентрацией энергии.

Газовые лазеры

Здесь в качестве рабочего тела выступает углекислый газ в чистом виде либо в сочетании с азотом и гелием. Насос прокачивает газ через газоразрядную трубку, где тот возбуждается электрическими разрядами. Усилить излучение позволяют отражающее и полупрозрачное зеркала.

Есть разные конструкции газовых лазеров для резки металла: с продольной и поперечной прокачкой и щелевые.

Газодинамические лазеры

Газ со скоростью, превосходящей звуковую, проходит по суженному посередине каналу – его принято называть соплом Лаваля. Так газ резко расширяется и охлаждается, а его атомы приходят в обычное состояние, что сопровождается появлением излучения.

Преимущества и недостатки лазерной резки металла

Резка листового металла и иных материалов лазером позволяет:

- Раскраивать металлы различной толщины. Для меди этот показатель составляет 0,2–15 мм, для алюминия – 0,2–20 мм, для сталей – 0,2–20 мм, а для нержавеющей стали находится в пределах 50 мм.

- Обрабатывать хрупкие и легко поддающиеся деформации детали, что объясняется отсутствием контакта между инструментом и заготовкой.

- Производить изделия любой конфигурации, особенно с использованием ЧПУ для резки металла лазером. В этом случае мастеру нужно только загрузить в программу чертеж, после чего оборудование выполнит работу достаточно точно и без посторонней помощи.

- Проводить раскрой с высокой скоростью – если нужно изготовить небольшую партию, данный подход дает возможность отказаться от штамповки, литья.

- Снизить себестоимость готовых деталей, что позитивно отражается на конечной цене изделий. Эта особенность связана с минимальным количеством отходов и возможностью отказаться от дополнительной обработки кромок за счет получение аккуратного реза.

- Справляться со сложными задачами, так как резка лазером считается практически универсальной операцией.

Однако не стоит забывать о минусах данного метода. Одним из его основных недостатков являются значительные энергозатраты, из-за которых данный способ обработки является наиболее дорогостоящим.

Тем не менее, сопоставление лазерной резки и штамповки показывает, что первый подход является более экономичным, так как для второго нужно дополнительно изготовить оснастку.

Еще один недостаток использования лазера для резки металла кроется в небольшой толщине заготовок, которые могут обрабатываться этим методом – предельный показатель составляет 20 мм.

Нюансы резки лазером различных металлов

Как уже говорилось выше, лазерная резка имеет ограничения по толщине реза. И чем больше толщина листа, тем большие временные затраты требуются на его обработку. При этом ухудшается качество, ровность раскроя.

Применение лазера для резки предполагает такие особенности для разных металлов:

- Сталь 3 не деформируется, даже когда речь идет о тонких листах, ведь в процессе обработки отсутствует контакт с режущим инструментом, используется сфокусированный луч.

- Нержавеющая сталь является очень твердым металлом, поэтому посредством лазера удается значительно сократить временные затраты на раскрой в сравнении с механическим способом.

- Алюминий относится к достаточно мягким металлам, однако при его механической обработке невозможно обеспечить острую кромку – проблема решается при помощи лазерного метода.

- Медь входит в число дорогих материалов, поэтому основным преимуществом использования лазера является возможность сократить ее расход. Данный металл имеет сильные светоотражающие свойства, из-за чего приходится ограничивать толщину листа. В противном случае может быть испорчена режущая головка и есть риск проявления конусности. Специалисты рекомендуют раскраивать медные листы толщиной от 3 мм при помощи плазменной резки, ведь так обеспечивается оптимальная эффективность и качество.

- Латунь имеет свойства, практически полностью совпадающие с характеристиками меди, поэтому может обрабатываться лазером для резки металла при толщине листа до 3 мм. Луч быстро и без искажений раскраивает тонкие листы латуни, заготовки не деформируются, рез не имеет конусности, окалин.

- Черная/оцинкованная сталь разрезается лазером, если имеет толщину в пределах 20 мм. При превышении данного показателя значительно снижается энергоэффективность и качество работы.

- Нержавейка достаточно твердая, поэтому лазер выбирают для раскроя листов толщиной до 10 мм. Большая толщина негативно отражается на качестве края деталей.

- Алюминий режут лазером при толщине до 8 мм. Здесь также происходит снижение энергоэффективности при превышении указанной цифры, поскольку речь идет о тугоплавком металле.

- Медь и латунь обрабатывают этим методом, если толщина листа составляет до 3 мм. На скорости и качестве обработки отрицательно сказываются высокие светоотражающие свойства данных материалов.

- Оформление идеи.

- Подготовка художественного эскиза.

- Формирование технического макета модели.

- Изготовление тестовой детали.

- Проверка параметров, доработка, если она требуется.

- Запуск производства.

- масштаб чертежа 1:1;

- замкнутые контуры, будь то внешние или внутренние;

- CIRCLE, LINE, ARC используются в качестве команд для создания контуров;

- команды ELLIPSE, SPLINE не учитываются;

- наложение линий приводит к тому, что луч повторно проходит по одной траектории;

- в чертеже обязательно фиксируется число деталей и используемый материал;

- вся информация о чертеже содержится в одном файле.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Происходит контакт луча с определенной точкой металлической заготовки.

- Происходит нагрев до критического уровня плавления в точке взаимодействия.

- При плавлении появляется углубление на поверхности, затем происходит процесс кипения металла и его испарение.

- модель и мощностные характеристики используемой установки;

- вид исполнения координатных столов и оснащенность привода;

- оснащение современными устройствами с числовым программным управлением.

- 9 м/мин при мощности лазерного источника 500 Вт.

- 12 м/мин при мощности 1 000 Вт.

- 20 м/мин при мощности 2 000 Вт.

- При толщине металла в 1 мм и мощности лазерной установки в 100 Вт скорость реза должна быть примерно 1,6 м/мин.

- При толщине материала в 1,2 мм мощность лазера должна быть более 400 Вт, а скорость реза 4,6 м/мин.

- Для обработки металла толщиной 2,2 мм и выше следует применять лазеры мощностью 850 Вт при скорости резания около 1,8 м/мин.

- При толщине заготовки в 1 мм достаточно мощности лазерной установки в 100 Вт при скорости реза до 1 м/мин.

- При толщине материала, равной 1,3 мм, необходимый параметр мощности увеличивается до 400 Вт, а скорость может достигать 4,6 м/мин.

- Изделия толщиной 2,5 мм можно обработать с такой же мощностью в 400 Вт, но при этом скорость упадет до 1,3 м/мин.

- Металл толщиной 3,2 мм можно обработать лазером такой же мощности, но скорость уменьшится до 1,1 м/мин.

- Обработка материала при толщине, равной 0,6 мм, производится лазерной установкой с мощностью 250 Вт, а значение скорости реза может достигнуть 0,2 м/мин.

- Рез на заготовках толщиной 1 мм можно произвести на скорости 1,5 м/мин, но при лазерной мощности от 600 Вт и выше.

- Режим работы лазера;

- Мощность лазера;

- Положение фокуса лазера;

- Высота сопла;

- Диаметр сопла;

- Вспомогательный газ;

- Чистота вспомогательного газа;

- Расход вспомогательного газа;

- Давление вспомогательного газа;

- Скорость резки;

- Материал подвергающийся резке;

- Качество поверхности материала (ржавчина, посторонние предметы и т.д.).

Обычно лазер используют для резки листов металла небольшой толщины, а также в случаях, когда необходимо сформировать геометрически правильные отверстия для точных соединений.

С обработкой листов толщиной свыше 3 мм отлично справляется плазменный станок, не теряя при этом скорости работы. По качеству реза он лишь немного уступает лазеру, но заготовки требуют дополнительной обработки. Под последней понимают, например, удаление окалины с кромки.

Современные станки для лазерной резки

Сегодня на рынке представлен большой выбор техники, осуществляющей раскрой лазером. Многокоординатное оборудование вытесняет шумные механические резаки с низким уровнем производительности.

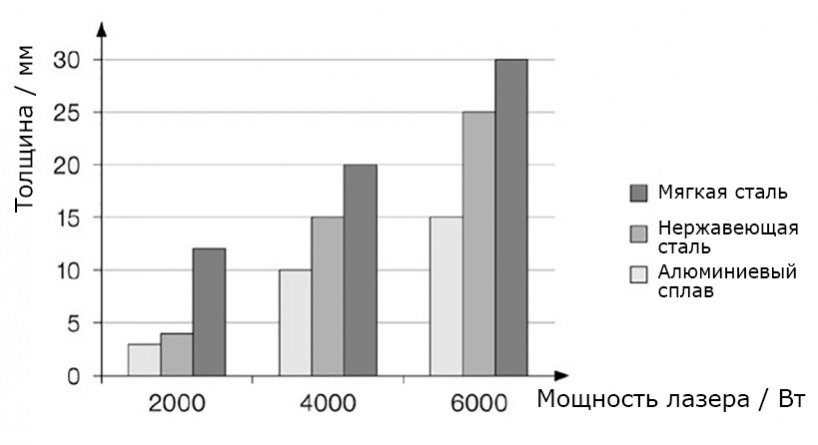

Мощность конкретного лазера для резки металлов подбирается в соответствии с особенностями производства и экономическими требованиями.

Современные прецизионные станки с ЧПУ обладают точностью раскроя различных материалов до 0,005 мм и могут обрабатывать площадь до нескольких квадратных метров. Также подобное оборудование предполагает высокую автоматизацию производства, а значит, минимальное участие человека во всех процессах.

Для этого в программе задают необходимую геометрию детали. Далее системы настройки фокуса сами устанавливают расстояние, способное обеспечить самый эффективный раскрой.

Рекомендуем статьи

Теплообменники отвечают за регулировку температуры лазерной установки, а оператор получает только контрольные данные по актуальному состоянию всего устройства.

Лазерный станок имеет клапаны, при помощи которых подсоединяется газобаллонное оборудование для подачи вспомогательных газов к месту раскроя. Предусмотренная система дымоулавливания включает вытяжную вентиляцию лишь на время резки, сокращая таким образом затраты на работу этого компонента системы.

Зона раскроя защищена кожухом, что обеспечивает необходимый уровень безопасности персонала.

Вся работа мастера с лазером для резки металла состоит во введении необходимых характеристик, после чего ему остается только забрать готовое изделие. Производительность оборудования определяется параметрами станка, уровнем подготовки оператора, отвечающего за программный код.

Методика лазерной резки металлов может применяться на полностью роботизированных производствах, где персоналу не требуется заниматься тяжелым трудом.

Сегодня существуют как универсальные, так и специализированные лазерные станки. Первые имеют значительно более высокую цену, зато с их помощью удается проводить целый ряд операций, создавать детали сложной формы. Потребитель сам может выбирать модель, исходя из своих потребностей, ведь на рынке представлен богатый выбор предложений.

Подготовка макета для лазерной резки

Производство деталей с помощью лазера для резки металла предполагает выполнение таких этапов:

Создание технического макета требует особого внимания, поскольку точность выполнения работы на данном этапе определяет качество итогового изделия. Любые чертежи для дальнейших операций с применением лазера выполняются в «AutoCAD» или «CorelDraw», поскольку станки работают с форматами именно этих программ.

К макетам предъявляются такие требования:

Лазерная резка стали и цветных металлов сегодня очень популярна. Заказчики небольших партий изделий обращаются в профильные предприятия, ценя их способность быстро выдавать чистовые детали нестандартной формы.

Лазерные технологии нашли применение в декоративном творчестве, применяются для создания дизайнерских украшений, сувениров.

При выборе лазера в качестве инструмента для резки металла важно учитывать окупаемость оборудования, затраты на эксплуатацию. На данный момент подобные системы доступны преимущественно крупным предприятиям, имеющим большой производственный цикл.

Однако развитие технологий неизбежно приведет к снижению цены на станки и сокращению расхода электроэнергии. А значит, в будущем лазеры займут место прочих инструментов для раскроя разнообразных материалов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Скорость лазерной резки

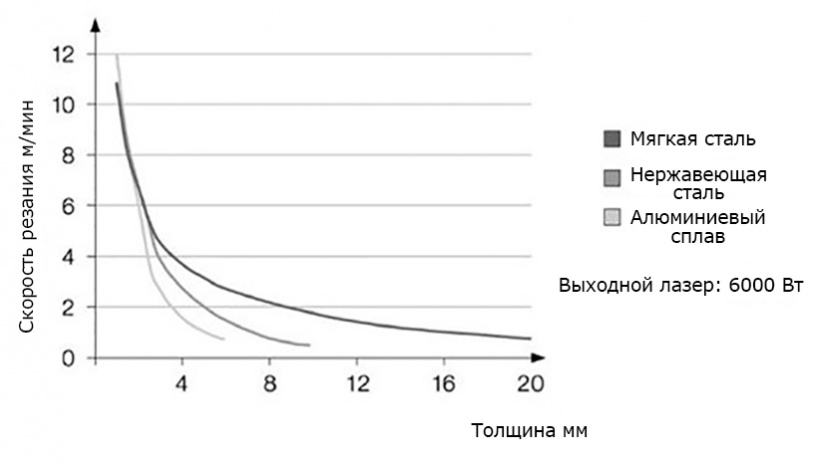

Скорость лазерной резки – один из основных параметров, определяющих качество и себестоимость обработки металлических заготовок. Насколько быстро будет осуществляться рез, зависит от мощности установленного оборудования, типа и толщины металла.

Из нашего материала вы узнаете, как выбрать оптимальный режим реза, обеспечивающий высокое качество при максимальной окупаемости металлообработки. Для вашего удобства в статье мы разместили сводные таблицы, которые помогут подобрать мощность лазерной установки в зависимости от толщины металла.

Принцип лазерной резки металла

Лазерная резка – один из самых производительных и высокоточных способов обработки металла посредством термической резки. Этот вид с успехом применяется для обработки не только черных и нержавеющих сталей, но и многих цветных металлов, таких как алюминий, латунь, медь титан и т. д. К особым преимуществам можно отнести способность производить резы высокой точности (±0,1мм) с параметрами шероховатости поверхности Rz20 или Ra0,63. Это позволяет изготавливать детали более сложных форм, а в некоторых случаях может заменить более трудоемкие и более затратные операции механической обработки.

Повышенные расходы энергоресурсов и ограничение резки по толщине металла до 25 мм относятся к их малочисленным недостаткам. Поэтому даже несмотря на затраты на обслуживание лазерных установок, этот способ является наиболее выгодным, экономичным и продуктивным.

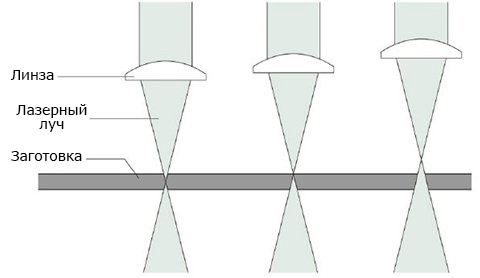

При таком способе раскроя исключаются механические воздействия, а относительно небольшие температуры при большой скорости лазерной резки гарантируют минимальную деформацию металлов или полное ее отсутствие. Принцип технологии заключается в том, что пучок лазера, испускаемый специальной установкой, фокусируется на обрабатываемой точке поверхности и несет высокую плотность энергетического заряда. Поверхность металла быстро нагревается, затем плавится, оставляя идеальный рез. Благодаря фактору теплопроводности зона плавления мгновенно устремляется внутрь обрабатываемого материала. Металл плавится и начинает испаряться.

Рекомендуем статьи по металлообработке

Значительно чаще применяют более экономичный способ – метод плавления. С помощью определенных устройств происходит вдувание некоторых видов газа (кислорода, азота, инертных и т. д.) в зону резки. При воздействии направленной струи газа металл активно сгорает, плавится и испаряется, оставляя ровный рез. Такая резка называется газолазерной.

Для получения качественных результатов и максимальной эффективности использования необходимо грамотно производить настройку лазерной установки. Для этого в первую очередь надо знать его некоторые принципы действия:

При выборе скорости резания лазерного станка для качественной обработки необходимо учитывать особые моменты. Многое зависит не только от мощности самой установки, но и от толщины и марки обрабатываемого материала. К примеру, качественный рез на всех видах стали можно выполнить только при толщине заготовки до 25 мм включительно, а на цветных и легких металлах – только до 5 мм. Другим критерием является такой технический показатель, как теплопроводность металла. Чем ниже этот параметр, тем меньше тепла отведется от зоны резки и, соответственно, потребуется меньше энергетических затрат и меньшее время прогрева.

При мощности установки в 600 Вт можно с большой скоростью резать титановые, стальные и чугунные материалы. А достигнуть высоких скоростей резания медных или алюминиевых листов при таких же значениях мощности будет затруднительно из-за высокой теплопроводности металла, поэтому придется поднимать мощность установки.

Также важно учитывать и марку обрабатываемых сталей и сплавов, учесть требования к параметрам чистоты реза и применяемому газу. Неправильный выбор настроек приведет к снижению качества резки. Важно технически грамотно подойти к правильному выбору скорости и подаче, к фокусировке, частоте излучаемого пучка лазера и его мощности.

Мощность и скорость – одни из самых главных параметров при использовании таких установок. Технологическая гибкость при настройках позволяют применить оптимальные режимы для обработки любых разновидностей стальных материалов при разнообразии толщин и видов заготовок. Станки и модули с числовым программным управлением в комплексе с лазерными установками позволяют сохранить в памяти процессора большое количество программ, написанных для обработки различных деталей.

Параметры, определяющие скорость лазерной резки

Существует три основных фактора, влияющих на производительность такого вида реза:

Скорость резания и раскроя при максимально возможных толщинах листа зависит и от мощности лазерного источника. К примеру, для оптических резонаторов скорость реза по контуру, независимо от геометрической конфигурации движения (прямая линия, круг, шестигранник, овал и т. д.), применительно к обработке черных сталей при толщине материала 1 мм достигает:

Но следует иметь в виду, что скорость раскроя мелких частей или деталей сложной геометрии будет ниже, чем скорость по контуру. У каждого вида продукции своя индивидуальная модель раскроя, поэтому технологические процессы предусматривают применение понижающего коэффициента под каждый определенный тип детали.

Порой поставщики подобных комплексов лазерной обработки в паспортных характеристиках оборудования целенаправленно завышают значения скорости резания. Поэтому предпочтительно делать тестовый раскрой на аналогичном оборудовании производителя перед приобретением, чтобы иметь реальное представление об операционном времени изготовления одной детали и, соответственно, узнать среднюю скорость лазерной резки. Или после покупки можно снять процесс на видео и отослать поставщику оборудования через Сеть вместе с чертежами детали.

Кроме скоростной характеристики, есть еще один немаловажный параметр – ускорение приводов координатного стола. Чем выше этот показатель, тем больше скорость устройства при изготовлении мелких и сложных деталей.

Резонаторная мощность и принцип исполнения привода координатного стола значительно влияют на увеличение скоростей и ускорений реза. Технологические процессы заводов-изготовителей и применяемое программное обеспечение отражаются не только на величине скорости резания, но и на удобстве при обслуживании операторами, наладчиками и технологами. Это очень важный момент, потому что при хорошо отработанных технологиях и испытанных программах обработки значительно экономится технологическое время и материал при настройке, наладке на пробных операциях для запуска партии деталей.

Подбирая режимы скоростей, необходимо всегда контролировать качество поверхности реза. При увеличении оператором скорости, превышающей отработанное и установленное технологическим процессом значение, понижается качество поверхности реза, а при необоснованном ее занижении падает производительность. В бесконтактные измерительные системы раскроя ARAMIS встроены таблицы выбора скоростей в режиме диалога с оператором, с помощью которых можно подобрать оптимальные параметры скорости для обработки металла, ориентируясь на сложность контура и толщину изготавливаемого изделия.

В некоторых случаях обозначенные в программном обеспечении оптимальные значения скорости резки иногда не совсем устраивают технологов, тогда они могут вручную корректировать их, сравнив качество раскроя по тестовым эталонам. В таких случаях мастерство и профессионализм обслуживающего персонала является важным и незаменимым свойством.

Влияние холостого хода станка на скорость лазерной резки

Подвод устройства к начальной точке резания по программе осуществляется на скорости, значительно большей, чем при резании. Она называется скоростью холостого хода и применяется для сокращения общего технологического времени на обработку детали. Диапазон изменения скоростей холостого перемещения варьируется в пределах от 60 до 200 м/мин. Естественно, такой темп не предназначен для резки. Скорость резания в разы ниже холостого перемещения и зависит от мощности лазерного излучателя.

Большие режимы скорости холостого хода необходимы при длине рабочих столов более 3 м, а также в том случае, когда большую часть движения в процессе изготовления детали необходимо осуществлять в режиме холостого перемещения без обработки, к примеру, при изготовлении отверстий по углам листа металла большого размера.

Зависимость скорости лазерной резки от толщины стали

Определяясь с параметрами лазера для осуществления качественного реза, следует учитывать следующие факторы.

Для низкоуглеродистых марок сталей параметры приблизительно такие:

Для обработки изделий из нержавеющих сталей необходимо применять следующие настройки:

Для технологического процесса резки титановых сплавов устанавливаются следующие параметры:

Для инструментальных сталей применяются стандартные настройки – лазерная мощностью 400 Вт, а параметр скорости резания около 1,7 м/мин. Учитывая все эти рекомендуемые параметры и стандарты настроек, можно достичь хороших результатов при резке любых металлов и сплавов.

Основы лазерной резки — знания, которые вам пригодятся

Лазеры впервые были использованы для резки в 1970-х годах.

В современном промышленном производстве лазерная резка более широко применяется в обработке листового металла, пластмасс, стекла, керамики, полупроводников и таких материалов, как текстиль, дерево и бумага.

В ближайшие несколько лет применение лазерной резки в прецизионной обработке и микрообработке также получит значительный рост.

Во-первых, давайте посмотрим, как работает лазерная резка.

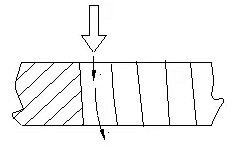

Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается, расплавляя или испаряя материал.

Как только лазерный луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру и расплавляет материал.

Обычно для удаления расплава из разреза используется струйный поток, оставляя узкий зазор между режущей частью и рамой.

Узкие швы получаются почти такой же ширины, как и сфокусированный лазерный луч.

Примечание: данная статья является переводом

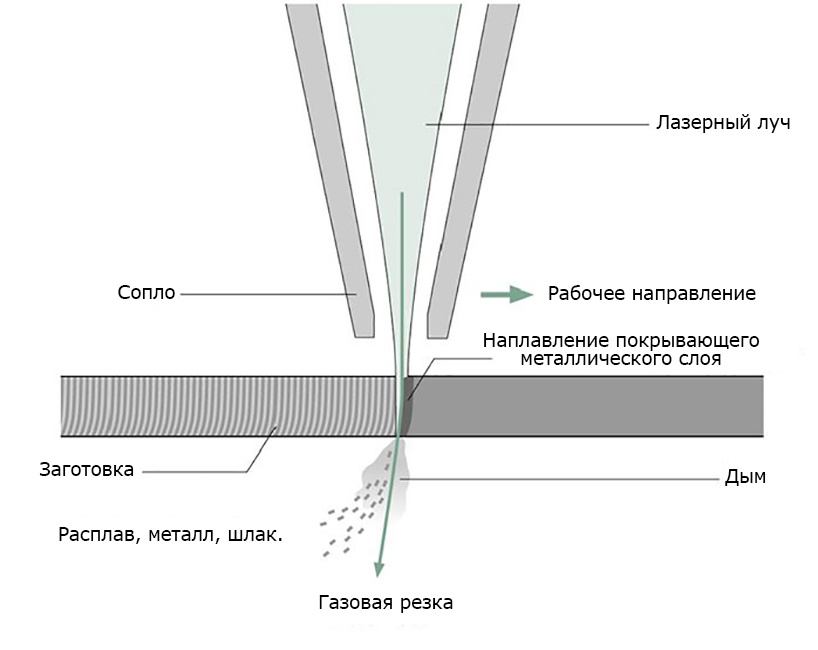

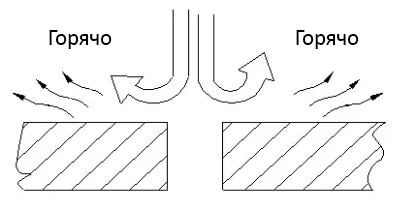

Газовая резка

Газовая резка - это стандартная техника, используемая для резки низкоуглеродистой стали. В качестве режущего газа используется кислород.

Перед вдуванием в разрез давление кислорода повышается до 6 бар. Там нагретый металл вступает в реакцию с кислородом: он начинает гореть и окисляться.

В результате химической реакции высвобождается большое количество энергии (в пять раз больше энергии лазера).

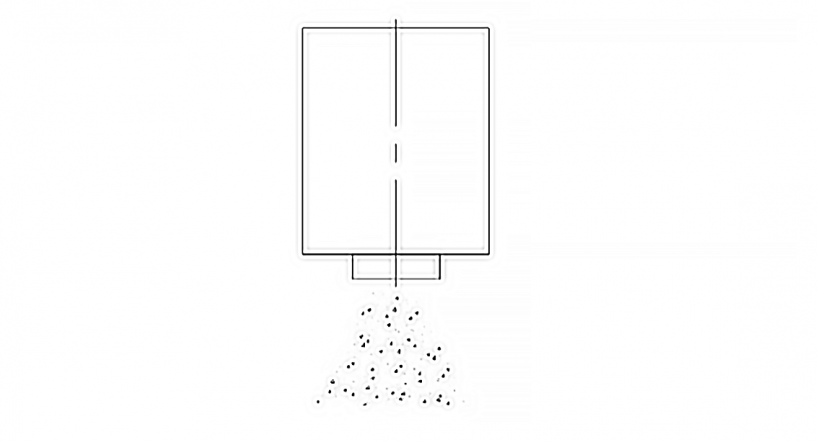

Рис.1 Лазерный луч плавит заготовку, а режущий газ сдувает расплавленный материал и шлак в зоне разреза

Резка плавлением

Резка плавлением - это еще один стандартный процесс, используемый при резке металла, который также может применяться для резки других легкоплавких материалов, например, керамики.

В качестве газа для резки используется азот или аргон, а воздух под давлением 2-20 бар продувается через разрез.

Аргон и азот являются инертными газами, что означает, что они не вступают в реакцию с расплавленным металлом в надрезе, а просто выдувают его на дно.

Между тем, инертный газ может защитить режущую кромку от окисления воздухом.

Резка сжатым воздухом

Сжатый воздух также можно использовать для резки тонких листов.

Давления воздуха, увеличенного до 5-6 бар, достаточно, чтобы сдуть расплавленный металл в разрезе.

Поскольку почти 80% воздуха - это азот, резка сжатым воздухом - это, по сути, резка плавлением.

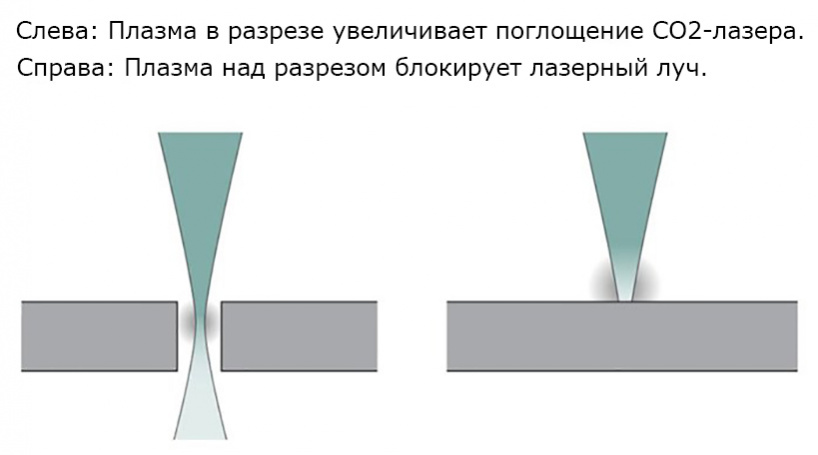

Плазменная резка

Если параметры выбраны правильно, то в разрезе плазменной резки с применением плазменного наплавления появляются плазменные облака.

Плазменное облако состоит из ионизированного пара металла и ионизированного газа для резки.

Плазменное облако поглощает энергию CO2-лазера и переводит ее в заготовку, позволяя соединить больше энергии с заготовкой, что позволяет быстрее плавить металл и ускоряет процесс резки.

Поэтому процесс резки также называют высокоскоростной плазменной резкой.

Плазменное облако фактически прозрачно для твердого лазера, поэтому плазменная резка может использоваться только при лазерной резке CO2.

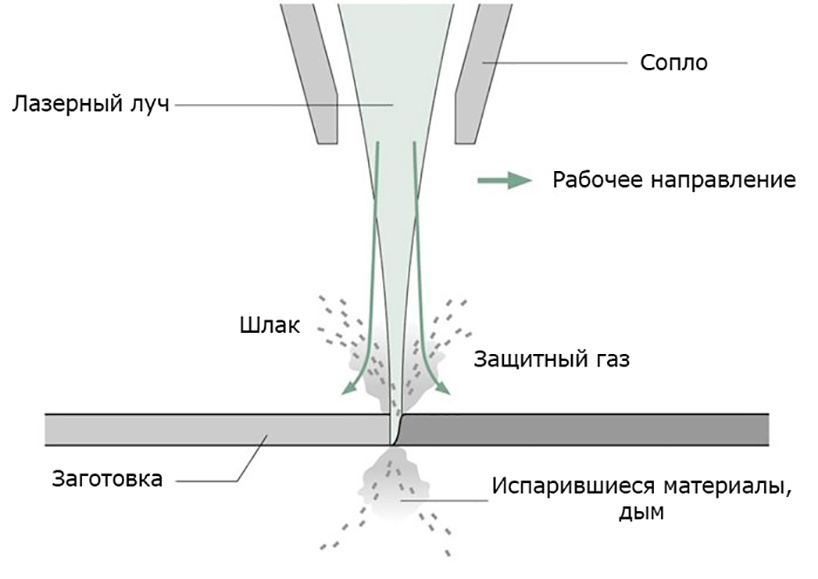

Газифицирующая резка

Газифицирующая резка испаряет материал и минимизирует тепловое воздействие на окружающий материал.

Использование непрерывной обработки CO2-лазером для испарения материалов с низким тепловыделением и высоким поглощением позволяет достичь вышеуказанных эффектов, например, тонкой пластиковой пленки и неплавящихся материалов, таких как дерево, бумага и пенопласт.

Ультракороткоимпульсный лазер позволяет применить эту технику к другим материалам.

Свободные электроны в металле поглощают лазер и резко нагреваются.

Лазерный импульс не вступает в реакцию с расплавленными частицами и плазмой, и материал сублимируется напрямую, не успевая передать энергию окружающему материалу в виде тепла.

В материале для пикосекундной импульсной абляции нет явного теплового эффекта, нет плавления и образования заусенцев.

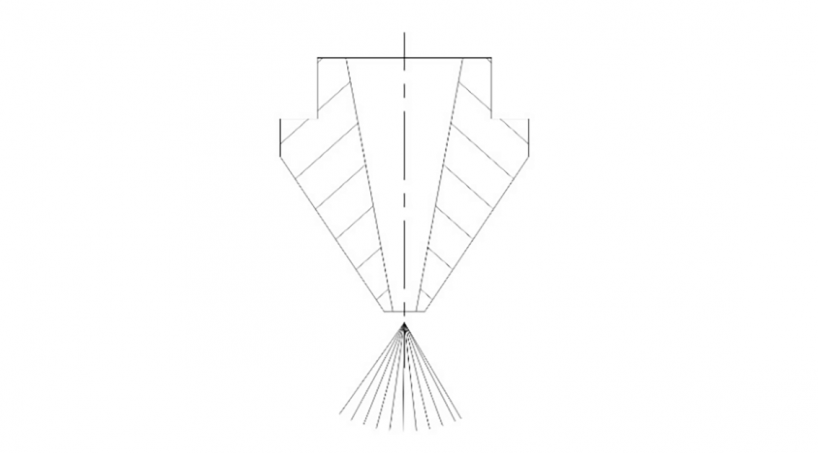

Рис.3 Газификационная резка: лазер заставляет материал испаряться и гореть. Давление пара вытягивает шлак из разреза

На процесс лазерной резки влияют многие параметры, некоторые из которых зависят от технических характеристик лазерного генератора и станка для лазерной резки, а другие варьируются.

Степень поляризации

Степень поляризации показывает, какой процент лазера преобразуется.

Типичная степень поляризации составляет около 90%. Этого достаточно для высококачественной резки.

Диаметр фокусировки

Диаметр фокуса влияет на ширину разреза и может изменяться путем изменения фокусного расстояния фокусирующей линзы. Меньший диаметр фокуса означает более узкие разрезы.

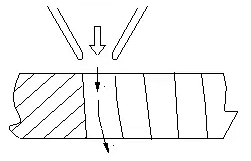

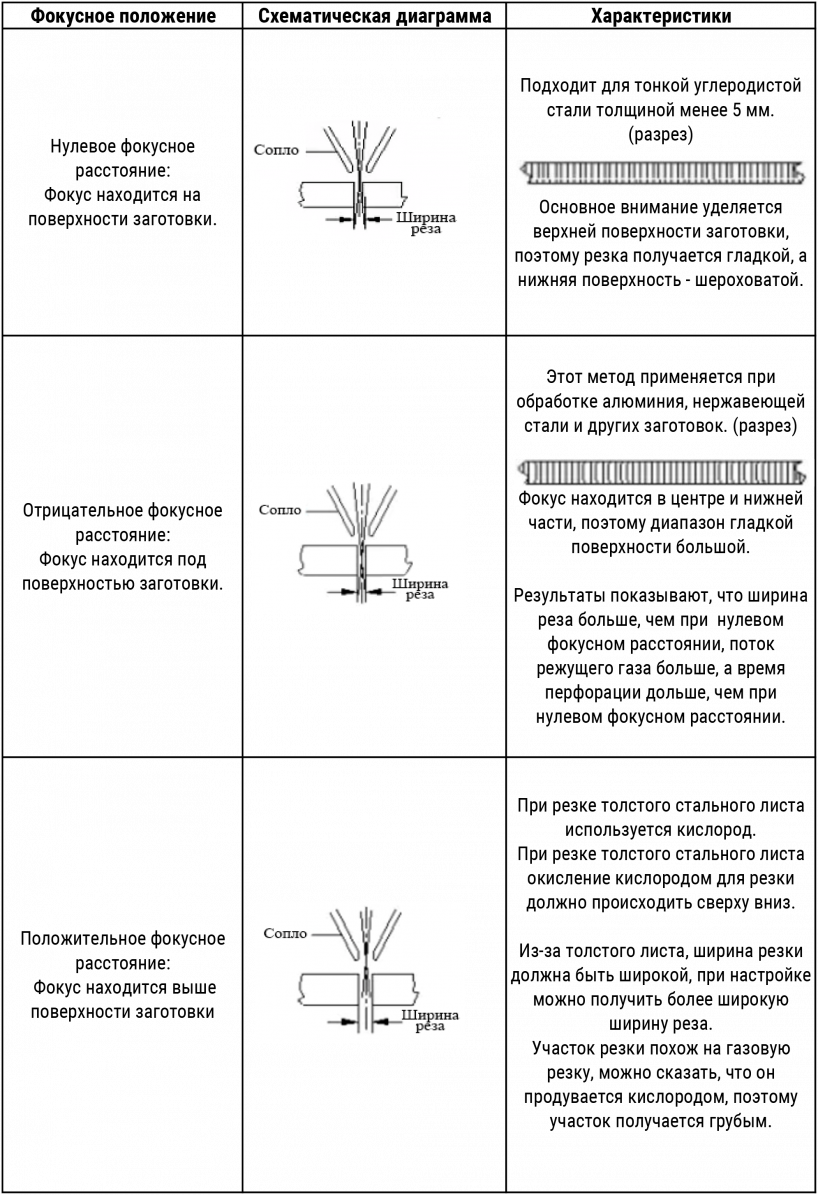

Фокусное положение

Положение фокуса определяет диаметр луча, плотность мощности и форму надреза на поверхности заготовки.

Рис. 4 Положение фокуса: внутри, на поверхности и на восходящей стороне заготовки.

Мощность лазера

Мощность лазера должна соответствовать ьипу обработки, а также типу и толщине материала.

Мощность должна быть достаточно высокой, чтобы плотность мощности на заготовке превышала порог обработки.

Рис.5 Более высокая мощность лазера позволяет резать более толстый материал

Рабочий режим

Непрерывный режим в основном используется для резки стандартного контура металла и пластика толщиной от миллиметра до сантиметра.

Для выплавки отверстий или получения точных контуров используются низкочастотные импульсные лазеры.

Скорость резки

Мощность лазера и скорость резки должны соответствовать друг другу. Слишком высокая или слишком низкая скорость резки может привести к увеличению шероховатости и образованию грата.

Рис.6 Скорость резания уменьшается с увеличением толщины пластины

Диаметр сопла

Диаметр сопла определяет форму потока газа и воздушного потока из сопла.

Чем толще материал, тем больше диаметр газовой струи и, соответственно, больше диаметр отверстия сопла.

Чистота и давление газа

Кислород и азот часто используются в качестве газов для резки.

Чистота и давление газа влияют на эффект резки.

При резке кислородным пламенем чистота газа составляет 99,95 %.

Чем толще стальной лист, тем ниже давление газа.

При резке азотом чистота газа должна достигать 99,995 % (в идеале 99,999 %), что требует более высокого давления при плавлении и резке толстых стальных листов.

Технические параметры

На ранней стадии лазерной резки пользователь должен определить настройки параметров обработки путем пробной операции.

Теперь необходимые параметры обработки хранятся в управляющем устройстве системы резки.

Для каждого типа и толщины материала имеются соответствующие данные.

Технические параметры позволяют людям, не знакомым с технологией, беспрепятственно управлять оборудованием для лазерной резки.

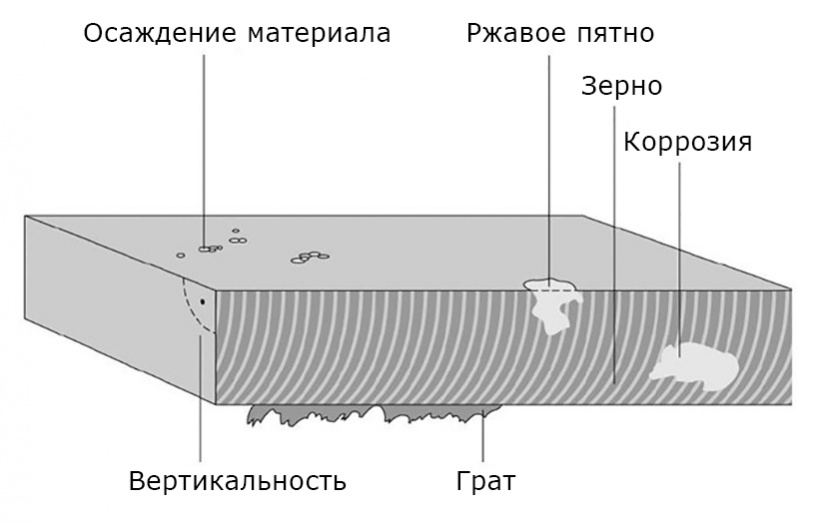

Оценка качества резки

Существует множество критериев для определения качества кромок лазерной резки.

Например, стандарт формы грата, провисания и зернистости можно оценить невооруженным глазом.

Прямолинейность, шероховатость и ширина надреза должны быть измерены специальными приборами.

Осаждение материала, коррозия, область термического воздействия и деформация являются важными факторами для измерения качества лазерной резки.

Перспективы в будущем

Непрерывный успех лазерной резки находится за пределами досягаемости большинства других методов. Эта тенденция продолжается и сегодня. В будущем применение лазерной резки будет становиться все более и более перспективным.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Важные факторы связанные с лазерной резкой [Часть 2]

Параметры лазерной резки зависят от характеристик луча, требуемой скорости резки, состава и толщины разрезаемого материала, желаемого качества режущей кромки и т.д. Процесс лазерной резки и качество резки зависят от правильного выбора параметров лазера и обрабатываемой детали. Недостатки в качестве резки могут быть связаны с нарушениями вызванными колебаниями скорости, изменением мощности и пространственного распределения интенсивности, а также нарушениями оптической целостности. Давайте ознакомимся с факторами влияющими на качество лазерной резки поближе.

IV. Скорость резания

Скорость резки напрямую влияет на ширину и шероховатость поверхности реза.

Существует оптимальное значение скорости резания для различной толщины материала и давления режущего газа, которое составляет около 80% от максимальной скорости резания.

1. Слишком высокая скорость

Если скорость резки слишком высокая, это может привести к следующим последствиям.

1) Может не получиться прорезать материал, а искры будут разлетаться беспорядочно.

2) Некоторые участки будут прорезаны, а некоторые - нет.

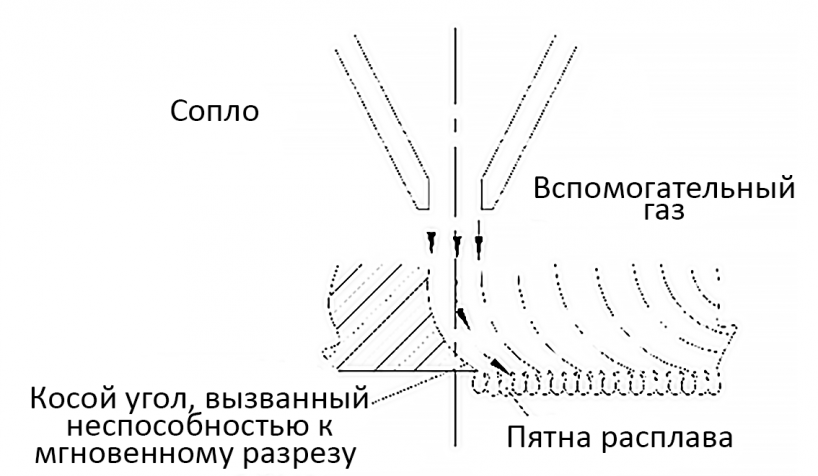

3) Разрезаемый участок имеет наклонную полосу, а нижней части среза присутствуют пятна раствора.

Рис. 18 Слишком высокая скорость

2. Слишком низкая скорость

1) Приводит к переплавке и неровной поверхности реза.

2) Ширина реза расширяется, происходит оплавление острого угла.

3) Влияет на эффективность резки.

3. Определите подходящую скорость резания

О том, можно ли увеличить или уменьшить скорость подачи, можно судить по искрам при резке

1) Искры распространяются сверху вниз.

Рис. 19 Нормальная скорость резания

2) Если искры расположены наклонно, скорость резки слишком высокая.

Рис. 20 Слишком высокая скорость резания

3) Если искры не рассеяны, их мало, и они собираются вместе, скорость слишком низкая.

Рис. 21 Слишком низкая скорость резания

Если скорость подачи соответствует требованиям, то как показано на рисунке, поверхность реза представляет собой относительно гладкую линию, а на нижней половине отсутствует оплавление.

Рис. 22 Нормальная скорость резания

V. Вспомогательный газ для резки

При выборе типа и давления вспомогательного газа для резки необходимо учитывать следующие аспекты:

Кислород обычно используется для резки обычной углеродистой стали при резке под низким давлением.

Воздушная резка обычно используется для резки неметаллов.

Для резки нержавеющей стали обычно используется азот.

Чем выше чистота газа, тем лучше качество резки.

Чистота газа при резке листовой низкоуглеродистой стали должна быть не менее 99,6%, а при резке листовой углеродистой стали толщиной более 12 мм чистота кислорода должна быть выше 99,9%.

Чистота азота при резке листа из нержавеющей стали должна быть выше 99,6%.

Чем выше чистота азота, тем выше качество разрезаемого участка.

Если чистота газа для резки плохая, это не только повлияет на качество резки, но и вызовет загрязнение линзы.

1. Влияние вспомогательного газа на качество резки

1) Газ может способствовать рассеиванию тепла и сгоранию, выдуванию раствора и улучшению качества поверхности резания.

2) Влияние недостаточного давления газа на резку

a. Поверхность резки оплавляется.

б. Скорость резки не может быть увеличена, что влияет на эффективность.

3) Влияние высокого давления газа на качество резки

a. При слишком большом потоке воздуха поверхность реза становится толще, а шов шире.

б. Если поток воздуха слишком велик, отрезаемая часть расплавится, и хорошее качество резки не может быть достигнуто.

2. Влияние вспомогательного газа на перфорацию

1) При низком давлении газа сложнее выполнить перфорацию и время работы увеличивается.

2)При слишком высоком давление газа, точка проникновения расплавится и образуется большая точка плавления.

Поэтому давление газа при перфорации тонкой пластины выше, чем толстой.

3. Вспомогательный газ для резки оргстекла

Оргстекло легко воспламеняется, чтобы получить прозрачную и яркую поверхность резки, для огнезащиты выбирают азот или воздух.

Если выбрать кислород, качество резки будет недостаточно хорошим.

Необходимо выбрать соответствующее давление в соответствии с фактической ситуацией при резке.

Чем меньше давление газа, тем выше яркость режущего света.

Но слишком низкое давление газа приведет к низкой скорости резки, что повлияет на качество нижней поверхности материала.

VI. Мощность лазера

Мощность лазерного станка, необходимая для лазерной резки, в основном зависит от типа резки и свойств разрезаемого материала. Наибольшая мощность лазера требуется при резке с испарением, затем следует резка с плавлением и кислородная резка. Мощность лазера оказывает большое влияние на толщину резки, скорость резки и ширину разреза. С увеличением мощности лазера толщина разрезаемого материала увеличивается, скорость резки растет, а ширина разреза также увеличивается. Мощность лазера оказывает решающее влияние на процесс и качество резки.

1. Мощность резки слишком мала для

Рис. 26 Слишком низкая мощность

2. Если мощность слишком высока, вся режущая поверхность расплавится.

Рис. 27 Чрезмерная мощность

3. Недостаточная мощность приводит к появлению расплавленных пятен после резки.

Рис. 28 Дефицит мощности

4. Соответствующая мощность, залог хорошей поверхности разрезаемого участка и отсутсвия расплавленных пятен

Рис. 29 Надлежащая мощность

Сводка параметров резки

Основные параметры лазерной резки

Скорость резки

Учитывая плотность мощности лазера и материал, скорость резки соответствует эмпирической формуле.

Пока она выше порогового значения, скорость резки материала пропорциональна мощности лазера, то есть увеличение плотности мощности может увеличить скорость резки.

Скорость резки также обратно пропорциональна плотности и толщине разрезаемого материала.

Факторы для повышения скорости резки:

1) Увеличить мощность (500-3000W);

2) Изменить режим луча;

3) Уменьшить размер фокусного пятна (например, использовать линзу с коротким фокусным расстоянием;

Для металлических материалов другие переменные процесса остаются неизменными, и скорость лазерной резки может иметь относительный диапазон регулировки при сохранении удовлетворительного качества резки. Этот диапазон регулировки оказывается относительно широким при резке металлов

Положение фокуса

После фокусировки лазерного луча размер пятна пропорционален фокусному расстоянию линзы.

После фокусировки луча короткофокусной линзой размер пятна становится небольшим, а плотность мощности в точке фокусировки очень высокой, что очень выгодно для резки материала.

Но недостатки заключаются в том, что глубина фокусировки очень мала, а запас регулировки невелик. Как правило, она подходит для высокоскоростной резки тонких материалов.

Для толстых заготовок подходят линзы с более широкой глубиной фокусировки.

Из-за самой высокой плотности мощности в фокальной точке в большинстве случаев во время резки фокусное положение находится прямо на поверхности заготовки или немного ниже ее. Обеспечение постоянного относительного положения между фокальной точкой и заготовкой является важным условием для получения стабильного качества резки.

Иногда во время работы линза нагревается из-за плохого охлаждения, что приводит к изменению фокусного расстояния, что требует своевременной регулировки положения фокуса.

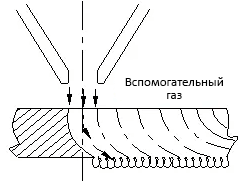

Вспомогательный газ

Вспомогательный газ распыляется коаксиально с лазерным лучом, чтобы защитить линзу от загрязнения и сдуть расплавленный шлак в нижней части зоны резки.

Для неметаллических и некоторых металлических материалов используется сжатый воздух или инертный газ, чтобы удалить расплавленные и испарившиеся материалы и в то же время предотвратить чрезмерное возгорание в зоне резки.

Давление вспомогательного газа

В большинстве случаев для лазерной резки металлов используется реактивный газ (кислород) для образования окислительной экзотермической реакции с горячим металлом.

Это дополнительное тепло может увеличить скорость резки на 1/3-1/2.

При резке тонких листов на высоких скоростях требуется более высокое давление газа для предотвращения прилипания шлака к задней части реза.

При малой толщине материала или низкой скорости резки давление газа может быть соответствующим образом снижено.

Выходная мощность лазера

Мощность лазера и качество режима оказывают важное влияние на резку.

В реальной работе часто устанавливается максимальная мощность для получения высокой скорости резки или для резки толстых материалов.

В приведенном выше параграфе описано большинство факторов, которые могут повлиять на параметры лазерной резки.

В следующей таблице приведены типичные значения параметров резки.

Они не применимы к конкретным случаям, но их можно использовать в качестве справочника для определения правильных параметров запуска.

Типичные значения параметров резки нержавеющей стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | -0.5 | 3000 | 28 | 10 | 1.5 | 0.5 |

| 2 | 5 | -1 | 3000 | 8 | 10 | 1.5 | 0.5 |

| 3 | 5 | -2 | 3000 | 4.75 | 15 | 1.5 | 0.5 |

| 4 | 7.5 | -3 | 3000 | 3.8 | 17.5 | 2 | 0.7 |

| 5 | 7.5 | -4 | 3000 | 2.2 | 20 | 2 | 0.7 |

| 6 | 10 | -5 | 3000 | 2 | 20 | 2.2 | 0.7 |

| 8 | 12.5/15 | -6 | 3000 | 13 | 20 | 3 | 0.7 |

| 10 | 15 | -6 | 3000 | 0.55 | 20 | 3 | 0.7 |

Типичные значения параметров резки низкоуглеродистой стали DC030

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 1 | 5 | 0 | 750 | 9 | 3.5 | 1 | 0.5 |

| 2 | 5 | -0.5 | 800 | 7 | 3 | 1 | 1 |

| 3 | 5 | -0.5 | 800 | 4 | 3 | 1 | 1 |

| 4 | 7.5 | 2 | 3000 | 4.2 | 0.7 | 1 | 1 |

| 6 | 7.5 | 2 | 3000 | 3.3 | 0.7 | 1.2 | 1 |

| 8 | 7.5 | 2 | 3000 | 2.3 | 0.7 | 1.5 | 1 |

| 10 | 7.5 | 2 | 3000 | 1.8 | 0.7 | 1.5 | 1 |

| 12 | 7.5 | 2 | 3000 | 1.5 | 0.7 | 1.5 | 1 |

| 15 | 7.5 | 2 | 3000 | 1.1 | 0.7 | 2 | 1 |

| 20 | 7.5 | 2.5 | 3000 | 0.7 | 0.7 | 2.4 | 1 |

Типичные значения параметров резки стали DC025A1Mg3N2

| Толщина (мм) | Фокусное расстояние (дюйм) | Положение фокуса (мм) | Мощность лазера (Вт) | Скорость резки (м/мин) | Давление газа N2 (бар) | Диаметр сопла(мм) | Расстояние от сопла до пластины |

|---|---|---|---|---|---|---|---|

| 2 | 7.5 | -2.5 | 2500 | 45-6.5 | 10-12 | 1.5 | ≥1.0 |

| 3 | 7.5 | -3.5 | 2500 | 3.0-4.0 | 12-15 | 1.5 | ≥1.0 |

| 4 | 7.5 | -5.0 | 2500 | 1.5-2.0 | 12-16 | 2.0 | ≥1.0 |

| 5 | 7.5 | -5.0 | 2500 | 0.9-1.0 | 12-16 | 2.0 | ≥1.0 |

Важные факторы связанные с лазерной резкой [Часть 1]

Лазерная резка - это процесс резки лазерным лучом с помощью которого можно разрезать металлическое и неметаллическое сырье различной толщины. При соприкосновении лазерного луча с заготовкой, материал нагревается до такой степени, что плавится или испаряется.

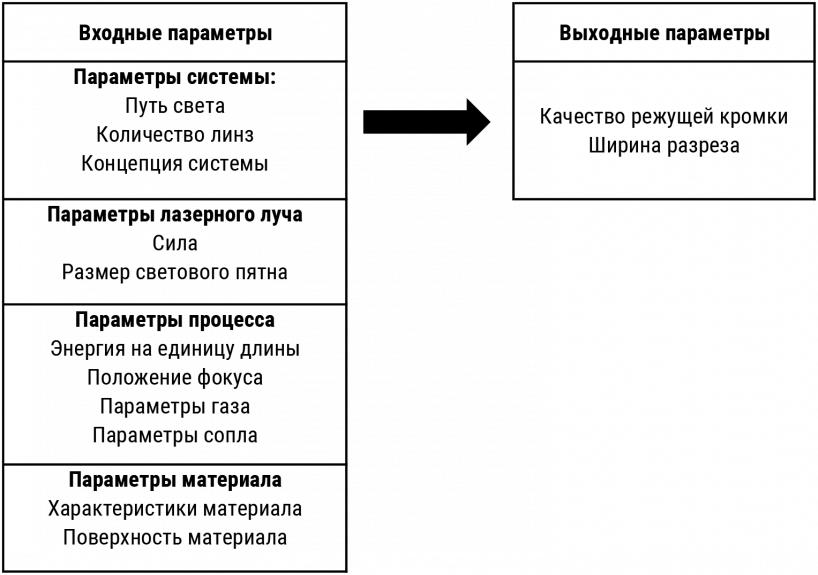

Процесс лазерной резки тесно связан со следующими факторами:

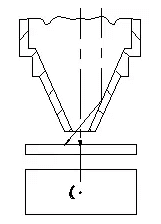

Параметры процесса, связанного с лазерной резкой, показаны на рисунке ниже.

Рис. 1 Параметры процесса резания

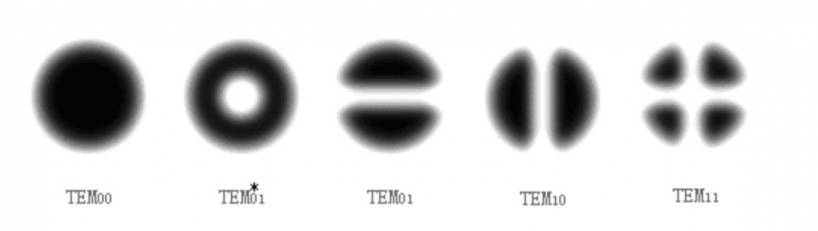

I. Режим лазера

Режим лазера оказывает большое влияние на резку, и при резке необходимо использовать режим, позволяющий достигнуть поверхности стального листа и качественную линзу внешнего оптического тракта. При поперечным режиме лазера происходит распределение интенсивности света по поперечному сечению лазерного луча. Поперечный режим обычно рассматривается как стандартный режим лазера.

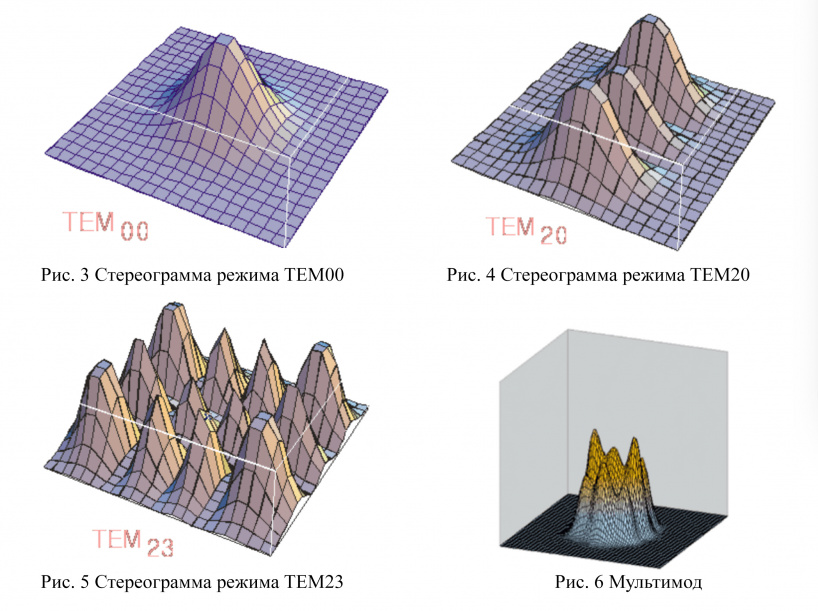

Для обозначения различных поперечных режимов используется символ TEMmn. TEM означает поперечную электромагнитную волну. M и N - целые положительные числа. Они представляют собой порядковые номера точек с нулевой интенсивностью света в направлениях оси x и оси Y соответственно, что называется порядковым номером режима. На следующем рисунке показаны схемы нескольких различных поперечных режимов лазерного луча. Режим TEM00 также называется основным режимом, и интенсивность любого пятна в нем не равна нулю. Если в направлении X есть пятно с нулевой интенсивностью, оно называется режимом TEM10; Если в направлении Y есть точка с нулевой интенсивностью света, это называется режимом TEM01. По аналогии, чем больше порядковые номера режимов M и N, тем больше точек с нулевой интенсивностью света в пятне. Лазерные лучи с различными поперечными режимами называются многомодовыми.

Рис. 2 Режим лазера

На рисунке выше режим TEM00 называется фундаментальным режимом. Режим TEM* 01 - это однокольцевой режим, также называемый квазифундаментальным режимом. Чтобы отличить его от TEM01, добавляется звездочка *. На самом деле, режим TEM01 и режим TEM10 можно рассматривать как один и тот же режим, поскольку оси X и Y изначально искусственно разделены. Стереограммы нескольких режимов показаны ниже.

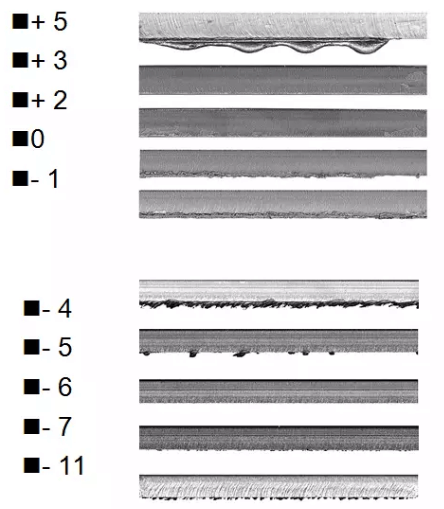

II. Фокусное положение

Положение фокуса является ключевым параметром, поэтому крайне важно настроить его правильно.

1. Взаимосвязь между положением фокуса и поверхностью резания

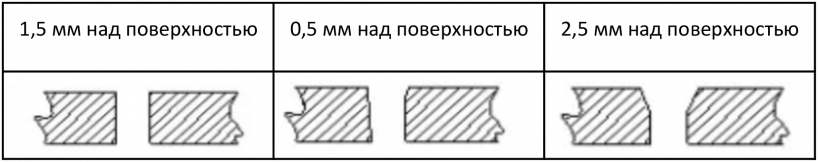

2. Влияние положения фокуса на сечение реза

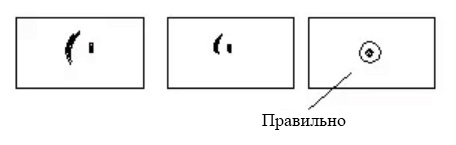

3. Настройка фокуса

Отрегулировав фокусное расстояние, необходимо проверить размер проколотых отверстий. Положение с наименьшим отверстием является фокусом. Наилучший фокус для резки определяется в соответствии с процессом резки после определения фокуса.

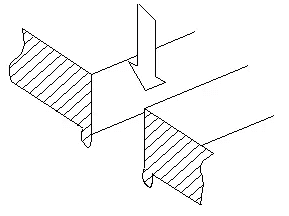

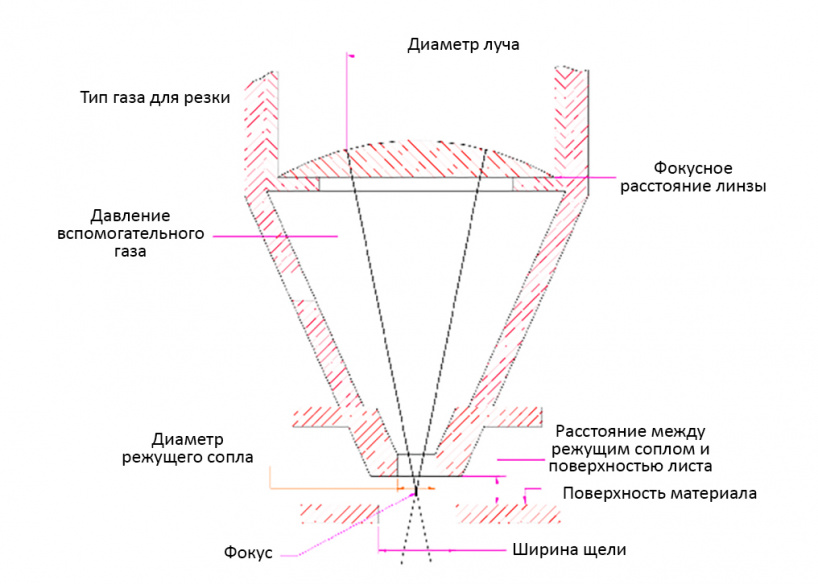

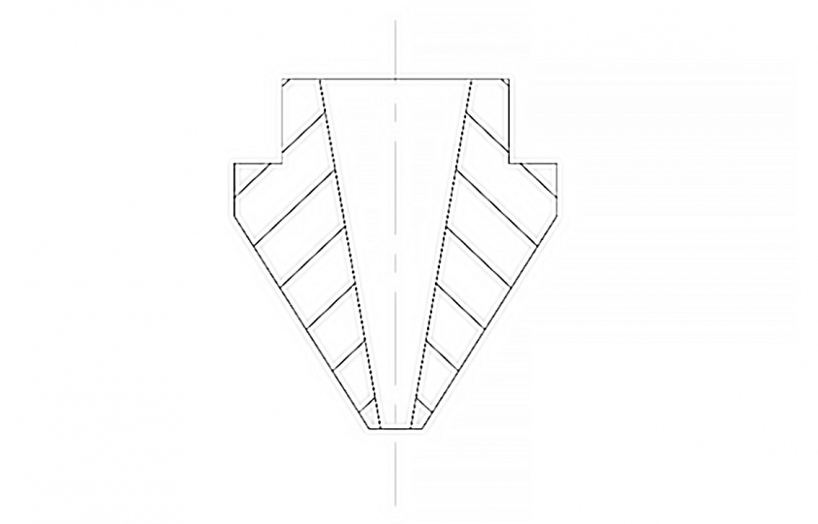

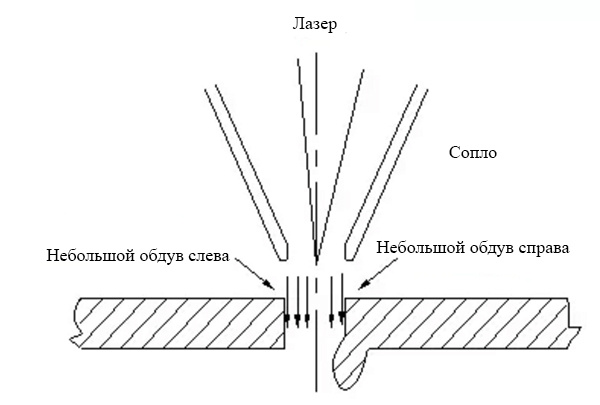

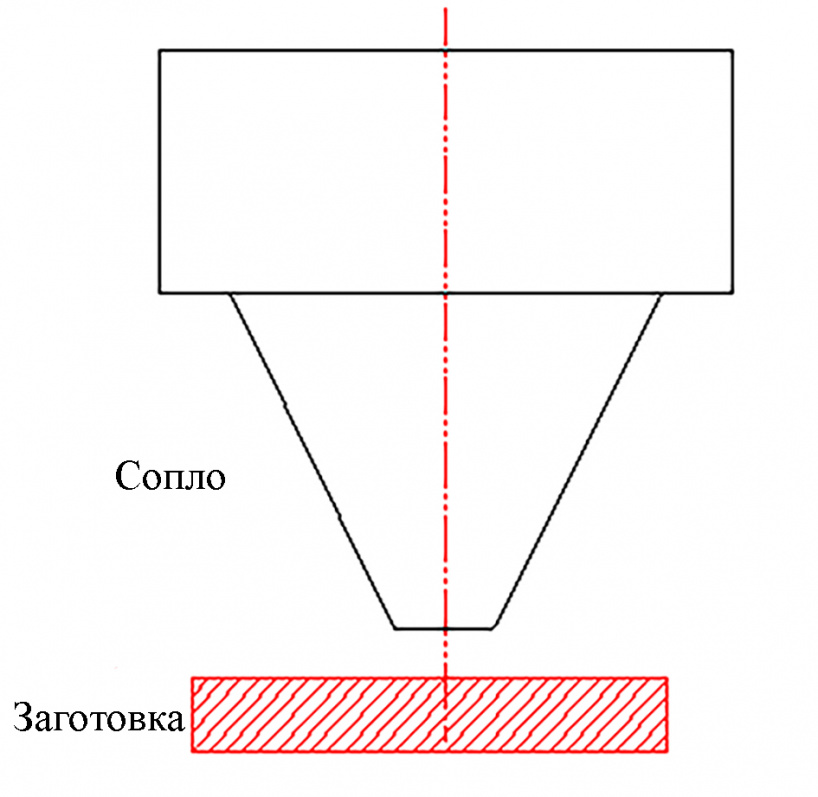

III. Сопло

Форма сопла, диаметр сопла, высота сопла (расстояние между выходным отверстием сопла и поверхностью заготовки) влияют на эффект резки.

Рис. 7 Сопло

1. Функция сопла

1) Сопло может предотвратить отскок примесей вверх, и предотвратить загрязнение фокусирующей линзы.

2) Позволяет контролировать площадь и размер диффузии газа для контроля качества резки.

Рис. 8 Выброс газа без сопла

Рис. 9 Выброс газа с помощью сопла

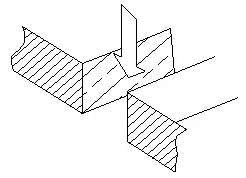

2. Взаимосвязь между соплом и качеством резки

Соосность между центром выходного отверстия сопла и лазерным лучом является одним из важных факторов, влияющих на качество резки. Чем толще заготовка, тем больше влияние. Соосность будет напрямую нарушена при деформации сопла или появлении пятен расплава. Поэтому сопло следует тщательно хранить, чтобы избежать повреждений и деформации. Форма и размер сопла имеют высокую точность изготовления, поэтому следует обратить внимание на правильный метод установки. При использовании сопла в плохом состоянии, качество резки ухудшится, поэтому лучше заменить сопло новым.

Если сопло отличается от оси лазера, на качество резки повлияет следующее.

1) Влияние на режущую часть

Как показано на рисунке, когда вспомогательный газ выдувается из сопла, объем газа неравномерен, и на одной стороне есть расплавленное пятно, а на другой нет.

Это мало влияет при резке тонкого листа менее 3 мм, но при резке более 3 мм влияние оказывается серьезным, иногда он не может быть прорезан.

Рис. 10 Влияние соосности на сечение резания

2) Воздействие на острые углы

Если заготовка имеет острый угол или малый угол, легко может возникнуть явление переплавки, и толстый лист может быть не разрезан.

3) Воздействие на перфорацию

Перфорация нестабильна, время нелегко контролировать, толстая пластина будет переплавлена, а условия проникновения нелегко освоить.

Это мало влияет на тонкую пластину.

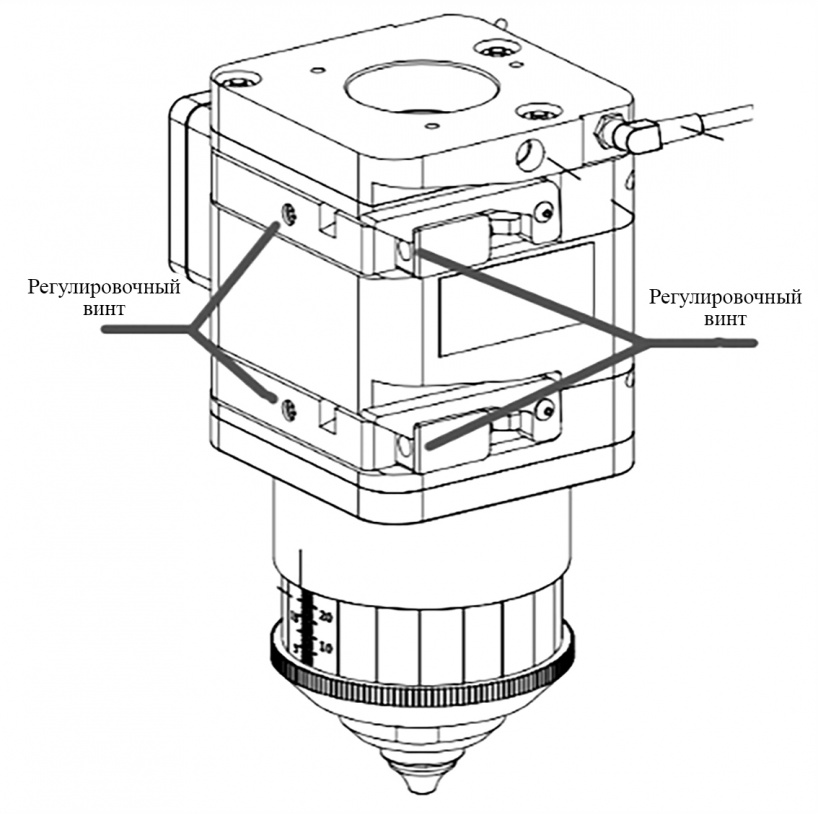

3. Регулировка соосности между отверстием сопла и лазерным лучом

Этапы регулировки соосности между отверстием сопла и лазерным лучом следующие:

1) Необходимо нанести чернильный тампон на выходную торцевую поверхность сопла (обычно красного цвета) и наклеить клейкую ленту на выходную торцевую поверхность сопла. Как показано на рисунке.

Рис. 11 Шаг 1 регулировка соосности

2) Используйте мощность 10 ~ 20 Вт, ручное управление.

3) Удалите самоклеящуюся бумагу, обратите внимание, чтобы она была направлена в одну сторону с соплом.

При нормальных обстоятельствах самоклеящаяся бумага оставит черное пятно, сожженное лазером. Однако, если центр сопла слишком сильно отклоняется от центра лазерного луча, черное пятно не будет видно (лазерный луч попадает на стенку сопла).

Рис. 12 Слишком большое отклонение сопла

4) Если центральная точка большая или маленькая, обратите внимание на соответствие условий и на то, не ослаблена ли фокусирующая линза.

Рис.13 Незакрепленная фокусирующая линза

5) Обратите внимание на направление черной точки от центра сопла и отрегулируйте положение сопла.

Рис. 14 Регулировка положения соосности лазерного луча

4. Диаметр сопла

Размер отверстия оказывает ключевое влияние на качество резки и качество перфорации. Если отверстие сопла слишком большое, расплавленный материал, разбрызгиваемый во время резки, может пройти через отверстие сопла и попасть на линзу. Чем больше диафрагма, тем хуже защита фокусирующей линзы и тем меньше срок службы линзы.

Сравнение диафрагмы сопла

| Диафрагма сопла | Расход газа | Мощность удаления расплава |

| Маленькая | Быстрый | Большая |

| Большая | Медленный | Маленькая |

Разница между соплом φ1 и φ1.5

| Диаметр сопла | Тонкая пластина (менее 3 мм) | Толстый лист (более 3 мм) Высокая режущая способность, более длительное время охлаждения и более длительное время резки |

| φ1 | Режущая поверхность в норме. | Область диффузии газа мала и нестабильна, но в принципе пригодная. |

| φ1.5 | Режущая поверхность будет толще, а на углу легко появятся пятна от расплава. | Область диффузии газа большая, скорость газа медленная, резка стабильная. |

5. Регулировка высоты сопла

Высота сопла - это расстояние между выходным отверстием сопла и поверхностью заготовки. Диапазон настройки этой высоты составляет от 0,5 мм до 4,0 мм, и мы обычно устанавливаем ее на уровне 0,7 мм-1,2 мм при резке. Если она слишком низкая, сопло будет сталкиваться с поверхностью заготовки. Если оно слишком высоко, концентрация и давление вспомогательного газа уменьшаются, что приводит к снижению качества резки. При перфорации высота должна быть немного больше, чем высота резания, и должна быть установлена на уровне 3,5-4 мм. Таким образом, можно эффективно предотвратить загрязнение фокусирующей линзы брызгами, образующимися во время перфорации.

Рис. 15 Высота сопла

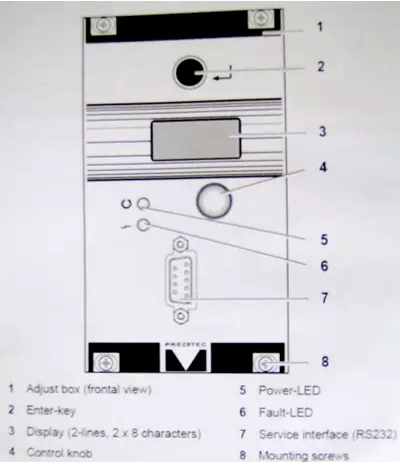

Блок управления емкостными датчиками

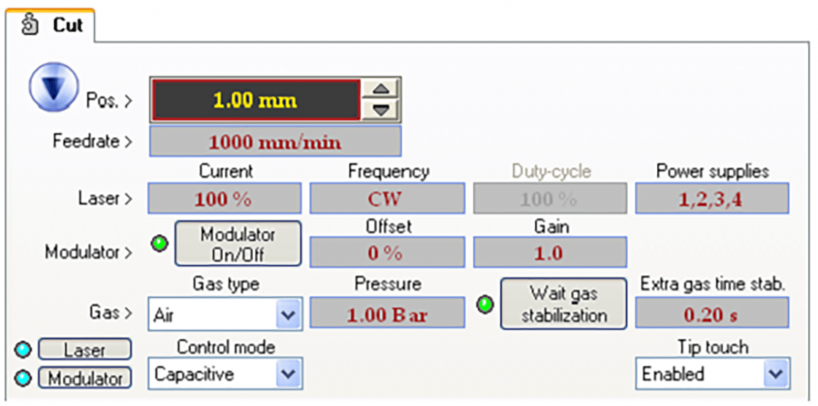

На рисунке в графе "Pos." показан элемент регулировки высоты сопла.

Читайте также: