Все для резки металла кислородом

Обновлено: 20.05.2024

Когда требуется кроить металл в больших объемах без высокой точности, то применяют кислородные резаки. В отличие от болгарки, вести линию реза ими можно не только по-прямой, а произвольно. Еще скорость раскроя здесь гораздо выше, а себестоимость процесса ниже. Чтобы выбрать подходящий инструмент, предлагаем ряд практичных советов от экспертов. Далее следует обзор восьми моделей, пользующихся наибольшей популярностью у сварщиков-резчиков и собравших много положительных отзывов.

Как выбрать резак по металлу

Чтобы правильно выбрать резак по металлу, нужно обращать внимание на следующие характеристики:

- Тип рабочего газа. Для создания пламени в кислородных резаках используется горючий газ. Это может быть ацетилен или пропан. Первый выдает факел с температурой до 3000 градусов, что содействует быстрому прогреву детали. Пропан горит с показателем 1600º С, поэтому греет толстые детали медленнее, зато меньше деформирует теплом листовой металл. Есть универсальные резаки, адаптированные для работы с обоими типами газов, где понадобится только замена сопла.

- Максимальная толщина реза. Показатель может быть 10, 30 или 50 см. Подумайте, с какими изделиями придется иметь дело и выбирайте соответствующую модель. Если мощности резака будет недостаточно для разрезания детали за один проход, то ее придется переворачивать, что увеличивает время выполнения работы и делает срез кривым.

- Исполнение вентилей. Оценивайте удобство расположения кранов для регулировки кислорода и горючего газа. Есть модели, где все предварительные настройки пламени можно выполнить одной рукой. Наличие рычажной подачи режущего кислорода разрешает даже запускать резку одной рукой, что актуально при работе на высоте.

- Длина. Инструмент может иметь размер от 40 см до 1.3 м. Чем короче трубки, тем точнее получится вести сопло по линии реза, что актуально для ответственного кроя заготовок под будущую сварку. Но в этом случае сварщик подвергается большему температурному воздействию. Длинные трубки разрешают вести работы на более безопасном расстоянии от расплавленного металла, но точность линии реза снижается. Это практично для резки металлолома или работ с большими конструкциями.

- Угол наклона сопла. Наконечники с углом 90º удобны для выполнения вертикальных резов с позиции сидя. Сопла с наклоном 45º подходят для порезки металла стоя. Диаметр мундштука влияет на способность проникнуть в узкое место и перерезать определенную толщину металла.

- Тип смешивания газов. Бывает инжекторный или внутрисопловой. Первый подразумевает наличие смесительной камеры с регулятором в средней части горелки. Это дает более стабильное пламя и компактные габариты инструмента, но повышает его стоимость. Резаки с внутрисопловым смешиванием обладают тремя трубками для отдельной подачи каждого газа к соплу. Это дешевле, проще, но увеличивает вес инструмента и его габариты. Зато с внутрисопловым типом никогда не произойдет обратного удара пламени (когда огонь засасывается в сопло и может попасть по шлангам в баллон).

- Ниппели. К каждому резаку поставляется две гайки и ниппели для подключения шланг. Они могут иметь диаметр 9 мм или ступенчатую конфигурацию на 6 и 9 мм, что расширяет возможности использования коммуникаций.

- Исполнение отверстия сопла. Существует кольцо в кольце, где из малого отверстия подается режущий кислород, а из большого горючая смесь. Поскольку мундштук постепенно выгорает, ровность факела будет теряться. Более надежный вариант — это множество мелких отверстий вокруг мундштука, что делает форму факела более стабильной. Но мелкие отверстия периодически забиваются шлаком и требуют прочистки иглой.

- Вес. Бывает от 0.7 до 2.5 кг. Чем масса меньше, тем легче рукам во время работы в течение 6-8 часов.

- Разборная или монолитная конструкция. Если резак можно разобрать, то это удешевляет ремонт, например, в случае замены прогоревшей или покореженной трубки. Цельные резаки дешевле, но при серьезном повреждении одного элемента, придется покупать новый резак.

Рейтинг лучших резаков по металлу

Обзор лучших резаков по металлу

Держа в уме эти параметры, перейдем к конкретным товарам, отобранным экспертами на основании их характеристик и отзывов резчиков. Возможно, Вы сразу найдете здесь модель, соответствующую Вашим потребностям.

GCE P8 - Драгон 0767578

Возглавляет список лучших резаков профессиональная модель от чешского бренда GCE. Это ацетиленовый аппарат с инжектором, температура пламени которого достигает 3000º С, что содействует быстрому прогреву металла. Перемешивание кислорода и горючего газа осуществляется в специальной камере, а режущая струя подается отдельно. Для настройки факела используются два вентиля на боковых сторонах резака, а краник подачи режущего кислорода расположен сверху, чтобы сварщик ничего не перепутал. Дополнительно эти элементы помечены цветом. Длина резака составляет 550 мм, поэтому им удобно кроить большие детали (корпуса станков, рельсы, швеллеры и т. д.).

Эксперты выделили модель за качественную сборку, что подтверждают владельцы в отзывах. Еще у нее долгий срок службы, чему содействует сопло с особо толстым наконечником. Это защищает деталь при соприкосновении с раскаленным металлом и работой в высокотемпературной среде.

Достоинства

- длина 550 мм подходит для резки крупных деталей;

- способен пронизывать сечение металла до 30 см;

- качественная сборка;

- головка устойчива к перегревам.

Недостатки

- довольно высокая стоимость;

- штуцера присоединения шланг расположены близко друг ко другу и осложняют быстрое подключение.

Автоген РПК-2 до 500 мм 0000623

Вторую ступеньку обзора эксперты отдали пропановому резаку, нагревающему металл до 1600 градусов. Это позволяет не перегревать заготовки, избегая деформации тонких листов с сечением 1-3 мм. Но если того требует производственная необходимость, автоген способен рассекать сталь толщиной до 500 мм. В отзывах сварщики отмечают стабильный процесс горения и высокий КПД. Конструкционно резак отличается от вышеописанного способом подачи режущего кислорода. Здесь предусмотрено два вентиля для настройки факела, а резка осуществляется нажатием на рычаг вверху. Это позволяет манипулировать инструментом одной рукой, удерживая заготовки второй.

Мы рекомендуем этот резак для порезки очень больших конструкций (кузова авто, вагоны), чтобы максимально обезопасить сварщика. Длина модели составляет 1.3 м, что позволяет находиться дальше от места падения отрезаемых частей.

- режет металла с толщиной до 50 см;

- удобная ручка подачи режущей струи;

- меньше деформирует металл;

- патрубки присоединения шланг разведены, что облегчает подключение.

- неудобно управляться на ограниченном пространстве;

- от веса 2.5 кг быстрее устают руки.

NORD-S 100П (535 мм) NORD 1390010

В тройку лучших вошел вентильный резак для работы с пропаном, который имеет длину 535 мм и подходит для деталей с толщиной до 10 см. Два малых регулировочных вентиля расположены сбоку и обозначены цветом, а кран подачи режущего кислорода вынесен наверх и имеет более крупную форму. Стоимость резака меньше вышеописанных, поскольку здесь нет инжектора, а каждый газ подается по отдельной трубке. Само смешивание происходит внутри сопла. Зато такое исполнение проще и надежнее. Вес резака 1.1 кг меньше утомляет руку при длительном использовании. Агрегат для раскроя металла продается вместе с мундштуком НОРД-С 2П, отличающимся узкой формой, упрощающей доступ в ниши и пазы.

В отзывах владельцы хвалят резак за надежность и "неубиваемость". В силу конструкции из трех трубок, здесь никогда не случится обратного удара пламени. Еще все элементы инструмента, включая рукоятку, выполнены из металла, поэтому резак хорошо переносит падения и перегревы.

- легкая замена мундштука;

- малый вес 1.1 кг;

- удобная длина 535 мм;

- простое управление.

- не подходит для порезки деталей толще 10 см;

- более удобен для правши;

- сразу после покупки краники будут довольно тугими (обрывает пламя при резком открытии), а потом разрабатываются.

KRASS Р3П-300 2117527

Продолжает обзор резак от российского бренда KRASS, который оснащен инжектором. Кислород регулируется верхними вентилями, а пропан боковым. Вся арматура и резьбы выполнены из латуни, а трубки из нержавеющей стали, что обеспечивает устойчивость к коррозии и механическим нагрузкам. Подключить шланги с газом можно через ниппели с диаметром 6 или 9 мм. Вес автогена 1.18 кг снижает нагрузку на руки. Сварщикам в отзывах нравится, что у резака вентили имеют высокую рельефность, предотвращающую скольжение в руках. Еще на них нанесены указатели, облегчающие ориентирование для новичков.

Эксперты посчитали автоген лучшим ввиду наличия качественных четырех внутренних мундштуков с номерами 1-4 в комплекте. Это разрешает быстро переоснастить сопло для резки металла с сечением от 1 до 300 мм и получить факел определенной мощности. Ничего докупать отдельно к этой модели не потребуется.

- легкий вес 1.18 кг;

- простая замена мундштука;

- удобные вентили с выступающими гранями не скользят в руках;

- ниппели 6/9 мм для подключения.

- если уронить с высоты, то пластиковая ручка может расколоться.

КЕДР Р3П-05 1390036

На следующем месте резак для работы с металлами толщиной от 1 до 30 см. У него перемешивание газов осуществляется в самом сопле, что упрощает конструкцию. Производитель вынес газовый вентиль непосредственно на ниппель сзади рукоятки, чтобы новички не путались с регулировками. Дополнительное цветовое обозначение упрощает ориентирование. Чтобы установить сопло нужного диаметра для разрезания металла, потребуется открутить обжимную гайку. Конструкция из латуни и нержавейки выдерживает эксплуатацию на стройке или в цеху без коррозии или вмятин, а также сохраняет жесткость формы, несмотря на размер 52 см в длину.

Резчики в отзывах делятся, что при длительной работе в руки ничего не печет. Это обусловлено продуманной накладкой на латунные трубки, которая снижает теплопередачу. Еще на рукоятке имеется множество возвышающихся пупырышков, предотвращающих скольжение в руках. Держать такой инструмент комфортно и легко.

- узкое сопло;

- рукоятка с удобным хватом;

- простая и выносливая конструкция;

- малый вес 900 г.

- установка сопел сложнее, чем на других моделях;

- нельзя настроить пламя одной рукой из-за того, что газовый кран расположен сзади.

Сварог РЗ-345 1C005-006 95653

Бренд "Сварог" предлагает автоген для раскроя металла толщиной до 30 см. Длина модели составляет 50 см, а смешивание газа происходит внутри сопла, защищая от обратного удара пламени. Присоединение шлангов здесь допустимо через ниппели диаметром 6 или 9 мм. В комплекте поставляется наконечник для работы с пропаном. Рычажный запуск режущего кислорода облегчает использование инструмента одной рукой и содействует экономии газа до 30%. Резчики хвалят товар в отзывах за вес 770 г, который совсем не утомляет руки. Манипулировать им при порезке металла очень удобно.

Автоген привлек внимание экспертов своей универсальностью, поскольку способен работать как с ацетиленом, так и пропаном. Еще модель имеет уникальную форму корпуса, где все органы управления вынесены в заднюю часть. Это делает его чрезвычайно тонким, разрешая заводить в узкие места или вести резку металла через монтажные отверстия внутри конструкции.

- выносливый металлический корпус;

- уникальная конструкция;

- быстрая смена мундштуков;

- универсальность по видам газа.

Автоген-М Маяк-2-01 9/9 СВ000010180

Среди резаков для металла по доступной цене выделяется пропановая модель "Маяк-2-01". Инструмент относится к инжекторному типу с двумя трубками из латуни. Общая длина составляет 58 см. Максимальная толщина реза достигает 300 мм. В отзывах сварщики довольны комплектацией, где вместе с резаком предоставляется 4 внутренних и 2 наружных мундштука. Рукоятка выполнена из алюминия и присоединяется двумя винтами, а весь корпус отлит из латуни, поэтому автоген уверенно выдерживает эксплуатацию в суровых строительных условиях.

Эксперты отметили резак как лучший по форме факела. В отличие от большинства конкурентов, у него сопло для смешивания газов, имеет исполнение не кольца в кольце, а отверстия для режущего кислорода и 10 отверстий по-кругу, из которых подается горючая смесь. Это делает факел всегда ровным, независимо от срока службы оснастки. В соплах конкурентов с отверстиями малого и большого диаметра постепенно образуется выработка на одной стороне, смещающая факел набок.

- выполнен полностью из металла;

- удобное подключение шланг благодаря отводу ниппеля газа вниз;

- устойчив к коррозии;

- хорошая комплектация;

- доступная стоимость.

REDIUS Р3П-02МУ СВ000009025

ТОП-8 завершает пропановый резак с инжектором, у которого есть верхний и боковой краны для настройки подогревающего пламени, а также дополнительный вентиль режущего кислорода. Сопло расположено под углом 45º, облегчая выполнение вертикальных резов с позиции стоя. Ниппели для присоединения шланга имеют ступенчатую конфигурацию с диаметрами 6 и 9 мм, поэтому подходят для разных коммуникаций. Резак способен рассекать металл с толщиной до 30 см, для чего в комплекте предоставляются 4 внутренних сменных наконечника. Весит модель 1 кг, что очень упрощает работу в течение 6-8 часов.

Если Вы нуждаетесь в длинном резаке для кроя крупного металла, но не готовы выдать 9000 тыс. руб., как за модель "Автоген РПК-2", то обратите внимание на этот вариант. Его можно купить от 2200 руб., а длина инструмента составляет 77 см. Несмотря на бюджетность, товар обладает достойной комплектацией из 4-х внутренних мундштуков, а корпус резака разборной и позволяет заменить ствол без снятия вентильного блока и рукоятки.

Резка металла кислородом - сущность процесса

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Резка металла газом

Копьевая резка - с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов. Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м 3 | Расход кислорода, м 3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом. Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа. Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С. После воспламенения материала пускается узконаправленная струя кислорода.

● Резак плвно ведется по линии (угол - 84-85 градусов), сторона - противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

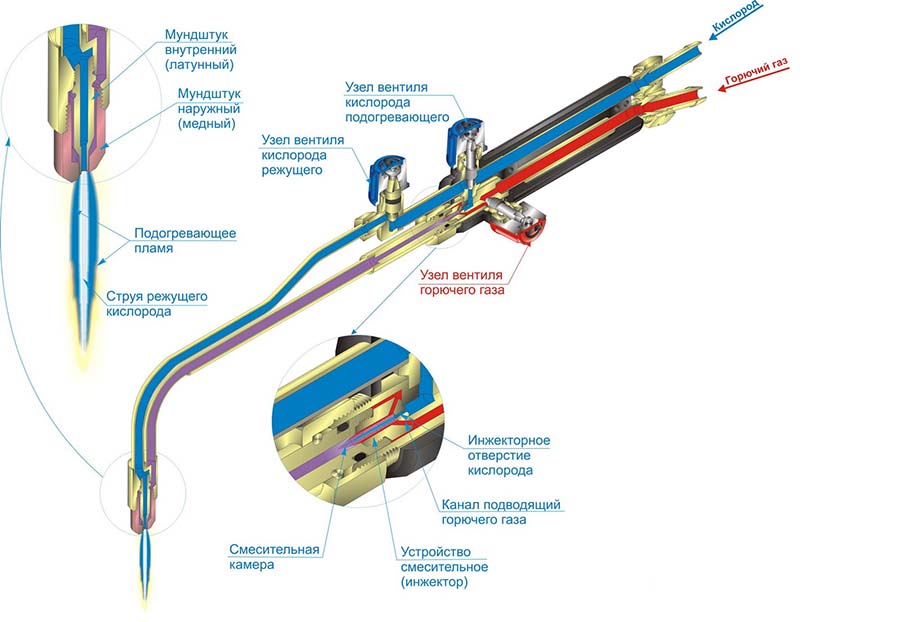

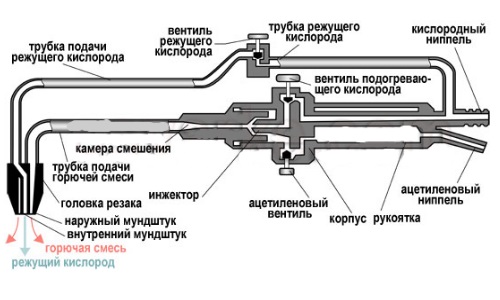

Устройство ручного газового резака

Устройство инжекторного резака

От чего зависит расход газа:

● квалификации мастера

● технических характеристик оборудования

● вида и толщины разрезаемой детали

● глубины и ширины реза

Газовый резак

Чтобы изготовить любое изделие из листового металла или профильного проката, нужно сначала вырезать заготовку. Это можно сделать ручной ножовкой по металлу или отрезной пилой с электроприводом. Существует и еще не менее популярный способ — газовая резка металла. Для нее необходим ручной инструмент — газовый резак, соединенный с источником газа.

Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

- по типу резки;

- поверхностные;

- разделительные;

- ручные;

- механизированные;

- пропан;

- ацетилен ( автоген);

- керосин ;

- метан;

- инжекторные;

- эжекторные;

- низкое;

- высокое;

- многосопловые ;

- щелевые;

- малая — до 100 мм;

- средняя — до 200 мм;

- высокая — более 200мм;

![Мини газовый резак]()

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

Конструкция газового резака

Устройство газового резака достаточно просто. Основные узлы – это:

- форсунка для формирования факела;

- ствол для подачи газа;

- корпус;

- рукоятка.

Ствол, в свою очередь, состоит из эжектора, входных патрубков для подключения шлангов, ниппелей, запорно — регулировочной и присоединительной арматуры.

Все агрегаты, невзирая на различную производительность и другие характеристики, имеют сходный принцип работы. Горючий газ и кислород подаются в смесительную камеру, после чего под давление истекают через рабочую форсунку. Скорость расхода газов и пропорцию их смешения регулируют двумя независимыми вентилями на входе в устройство. Этим определяется интенсивность пламени и его температура.

![Устройство резака]()

Факел, попадая на металл заготовки, быстро разогревает его до температуры плавления. Часть металла испаряется и уносится вместе с продуктами сгорания в атмосферу, часть окисляется и превращается в шлак, часть стекает в виде капель. В металле образуется разрез. Если плавно вести горелку вдоль намеченной линии, зона разогрева будет перемещаться, а разрез — увеличиваться, пока нужная часть заготовки не будет отрезана.

Портативные переносные резаки с кислородным и пропановым баллонами

Кислородный газовый резак по металлу с 40-литровыми баллонами на тяжелой тележке существенно ограничивает мобильность газорезчика. Тяжелых шлангов хватает, чтобы дотянуться до каждой точки небольшой мастерской, а при работе на открытых площадках газосварщик больше катет тележку, чем работает. Из положения помогает выйти портативный переносной пропановый резак. Он укомплектован кроткими легкими шлангами, пятилитровым баллоном для кислорода и позволяет подключать двух-, трех- или пятилитровые баллоны с пропаном. Для переноски служит пластиковый контейнер-чемодан или прорезиненная сумка, усиленная металлическими уголками и полосами.

![Переносной резак]()

Аппарат легко помещается на заднее сиденье автомобиля и широко используется для надомного ремонта кондиционеров, холодильников и систем отопления и водоснабжения. Весьма удобен такой газовый резак и для домашней мастерской.

Приспособление с цанговым соединением преимущества и недостатки

Если вы не занимаетесь художественным творчеством по металлу, то потребность в газовой сварке или резке возникает нечасто. В этом случае нет смысла вкладываться в дорогостоящее профессиональное оборудование. В качестве выхода многие останавливаются на портативных газовых резаках по металлу цангового типа.

Сама горелка представляет собой насадку на портативный газовый баллон емкостью от 0,22 до 0,5 литра, используемый вместе с походными газовыми печками. Регулируя форму факела такой горелки, можно получать как широкий факел размером в десятки сантиметров, так и узкий сконцентрированный конус. Широкий факел подходит для приготовления пищи в погодных условиях, отогревания замерзших металлических труби замков и т.п. Узким конусом можно расплавить припой при пайке и даже резать тонкие листы металла. Температура ы верхушке факела достигает 1300 °С. Недостатками устройства являются:

- Большой расход горючего газа (до 0,22 л/час). Для продолжительных работ придется запастись баллонами.

- Использование только кислорода воздуха не позволяет развить высокое давление в струе. Факел может погаснуть при сильном ветре.

![Газовый резак с цанговым соединением]()

Газовый резак с цанговым соединением

Не стоит рассчитывать нарезать таким устройством арматуру на фундамент, но разобрать старый каркас крыльца вполне реально.

Маленький газовый резак или горелка в кармане

Сверхпортативный резак, помещающийся в ладонь — это не реквизит шпионских фильмов, а реальное устройство для газовой резки. Он напоминает ставшие популярными зажигалки с турбонаддувом, не гаснущие даже на сильном ветру. Этот эффект достигается за счет ускорения потока газа в сопле маленькой турбины и формирования факела в специальной форсунке. При длительном горении верхняя часть зажигалки начинает греться и даже оплавляться. В мини — резаке применены специальные материалы и конструктивные решения, позволяющие этого избегать. Струя газа так же ускоряется и формируется форсункой особой формы, образующей узкий факел высокой температуры. Запаса газа хватит на несколько минут работы, его можно пополнить из стандартного цангового баллона через ниппель.

Стальной пятимиллиметровый уголок таким устройством не разрезать, но ему вполне под силу:

- розжиг камина или мангала;

- пайка ювелирных изделий;

- пайка тонкостенных медных трубок.

Стоит он недорого, и рачительный хозяин может просто иметь его в доме на всякий случай.

Резак вместо паяльника плавим олово и медь

Стандартный кислородный резак имеет не только максимальную, но и минимальную мощность горелки. Им можно разрезать стальной лист, уголок или двутавровую балку или приварить их друг к другу, но он непригоден для тонких работ или точечной сварки.

Кроме уже упомянутого сверхпортативного резака с размещенным в рукоятке резервуаром, которого хватает на несколько минут работы, существуют миниатюрные резаки, присоединяемые к стандартному цанговому баллону гибким шлангом.

В отличие от сверхпортативной версии, они обладают несколько меньшей мобильность, но существенно большим временем непрерывной работы.

Большая часть моделей мини-резаков имеет два режима работы:

- Широкий конус диаметром и длиной до 5 см. Применяется для плавки припоя, пайки оловянных и медных изделий.

- Короткий и узкий высокотемпературный факел. Его используют для точечной пайки мелких деталей и для пайки электро- и радиокомпонентов.

![Микрогорелка]()

Для резки стальных листов и профиля он также не подходит, несмотря на высокую температуру факела — до 1300 °С. Сказывается малый напор и малая интенсивность пламени. Прибор весьма экономичный — расход газа составляет 12 г/час.

Подготовка к работе

Точная настройка проводится на заводе – изготовителе в качестве завершающей фазы технологического процесса и контроля качества. Самостоятельные « улучшения» и «доводки», описания которых можно встретить в блогах народных умельцев, ни в коем случае не нужно пытаться повторить. Вмешательство в конструкцию и настройки газовой аппаратуры прямо запрещено правилами ее эксплуатации и может привести к пожару, взрыву, серьезным травмам или даже гибели людей.

Перед тем, как приступить к работе, следует собрать и проверить газовое оборудование в точном соответствии с руководством по его эксплуатации.

Напомним общие правила по подготовке к работам по газовой резке:

Если резак инжекционный, то работу инжектора нужно проверить ДО подключения пропанового шланга к резаку:

- Подключить кислородный шланг к разъему.

- Открыть вентиль на редукторе.

- Открыть оба вентиля на горелке.

- Поднести подушечку пальца к отверстию пропанового штуцера.

- Если инжектор работает правильно, подушечку будет засасывать в отверстие.

Далее можно подключать пропановый шланг и задавать давления в пропорции 1:10. Так, если давление кислорода поставить 4 атмосферы, то давление пропана следует выставить на 0,4 атмосферы.

Сначала следует открыть подачу кислорода на пол-оборота, потом на столько же — пропана и поджечь смесь. Внести горелку в рабочую зону и увеличить подачу кислорода до формирования факела в виде «коронки»

После завершения резки сначала прекратить подачу пропана, а потом — кислорода.

- менять последовательность подачи газов при розжиге и выключении горелки;

- менять шланги местами.

Нарушение этих правил может привести к возгоранию и взрыву.

Как пользоваться кислородно-пропановым резаком

Безопасная и продуктивная работа с кислородным газовым резаком должна подчиняться следующим правилам:

- обязательно применять средства индивидуальной защиты:

- маска сварщика или очки сварщика;

- спилковые перчатки;

- плотная спецодежда, не оставляющая открытых участков кожи и с огнеупорной пропиткой;

- респиратор;

![Рабочий пост]()

При первом запуске или в случае длительного перерыва в работе следует обязательно проверить работу инжектора

Четко соблюдать последовательность действий по подготовке к работе, настройке рабочих режимов и завершения работы.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок;

- у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

Стоит также убедиться в наличии запасных частей и расходных деталей.

Газовый резак своими руками

Этот вариант малогабаритного и несложного газового резака для сборки своими руками не требует дорогостоящих деталей, но в то же время демонстрирует стабильность и достаточную эффективность работы. Им можно резать медную проволоку и листы.

Для того чтобы сделать прибор, потребуется:

- две системы для инфузий (капельницы);

- игла для футбольных мячей;

- воздушный аквариумный насос;

- пропановый баллончик для заправки зажигалок;

- немного медной проволоки;

- электропаяльник, припой, флюс;

- пистолет для работы с терм клеем;

- ниппель от автомобильного колеса;

- бархатный надфиль.

![Самодельный газовый резак]()

Самодельный газовый резак

Последовательность действий следующая:

- изогнуть иглу от капельницы под углом 60° примерно в четверти ее длины от пластикового переходника;

- в игле для накачивания мячей просверлить небольшое отверстие и пропустить в него изогнутую иглу от шприца так, чтобы ее кончик выступал на 2-3 мм;

- место отверстия обмотать медной проволокой и запаять герметично;

- присоединить пластиковые трубки от капельницы к хвостовикам обеих игл;

- тонкую иглу присоединить к компрессору, а толстую — к пропановому баллончику;

- пластиковые зажимы использовать для регулировки подачи газов.

Будьте внимательны и осторожны при изготовлении резака и при работе с газом.

Область применения

Область применения газовых резаков весьма широка. Их используют везде, где нужно резать, паять или сваривать металл:

- на заготовительных участках машиностроительных и металлообрабатывающих заводов;

- на стройплощадках — от дачного домика до гидроэлектростанций;

- в автосервисе;

- на судостроительных верфях;

- в оборонной и аэрокосмической промышленности;

- при разборке старых металлоконструкций ;

- в производстве электроники и радиотехники;

- в ювелирном деле;

- на художественных промыслах.

Кроме того, газовый резак может стать вашим надежным и производительным помощником в домашней мастерской

Резак кислородно-пропановый

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

![Резак кислородно-пропановый]()

Принцип действия и виды

Принцип действия основан на подачи струи кислорода чистым видом, через сопло газового резака. Вне зависимости от конструктивных особенностей автогена, выполнение происходит за счет сгорания металла под воздействием пропано – кислородной среды. Основное требование к применению устройства – температура горения должна быть выше плавления, иначе материал будет плавиться и стекать, что мешает качественной работе.

Большая часть стальных сплавов не поддается воздействию резака кислородно пропанового, ввиду ограничения по максимально доле легированных примесей. Наличие углерода в составе элемента может привести к нестабильному функционированию, или остановить процесс. Воздействие на металл происходит несколькими шагами:

- Температура повышается до уровня, как сталь начинает гореть. Для получения требуемого факела пламени, озон чистым видом смешивается с горючей смесью, необходимыми пропорциями.

- После разогрева зоны происходит как окисление прогретой стали средой кислорода, так и освобождение материалов с участка обработки.

Классификация ручных резаков подразделяется по нескольким параметрам, зависящим от типа работы. Основные характеристики:

- разновидность горючего газа, применяется метан, пропан — бутан, ацетилен и другие;

- мощность, параметр получения смеси для разогрева;

- конструкция сопла, воздействующая на получение газа, применяется как инжекторные установки, так и без инжекторные.

![Инжекторный резак-горелка]()

Мощность подразделяется на несколько видов, от малой до высокой степени резки вещества. При малой мощности осуществляется воздействие на изделия толщиной от 3 до 100 мм, средним типом установок возможно разрезать материалы толщиной до 200 мм, высокой – 300 мм. Существуют разновидности, способные обработать изделие толщиной до 500 мм, такие установки применяются как промышленностью, так и бытовыми условиями. Некоторые составляющие характеристики зависят не только от мощности, но и от конструкции газового резака.

Конструкция

Наиболее распространенный тип устройства, применяемый при обработке стальных структур, это двухтрубный инжекторный резак. Горючая смесь разделяется на несколько потоков, что позволяет отрегулировать мощность пламени при соответствии с работами. Регулировочный механизм находится на внешней части корпуса, существуют приборы рычажного типа.

Поток движется по трубке к наконечнику через головку, высвобождение происходит при высокой скорости через центральное сопло. Мундштук отвечает за главную функциональность резака, режущую часть процесса. Часть газа переводится к инжектору, который выходя под высоким давлением, создает разряжение, тем самым подключается горючая смесь. Процессом смешивания определено выравнивание скорости потока, которым производится действие.

Формирование смеси осуществляется головкой наконечника, в которую попадает по нижней трубке. Факел образуется между наружном, внутренним мундштуком, следствием образования горючей смеси. Двухканальная система оснащена регулировочными вентилями, позволяющими производить настройку подачи как кислорода, так и вспомогательного газа к инжектору.

![Конструкция газового резака]()

Конструкция газового резака

Конструкция без инжекторного типа более сложна, так как для двух потоков кислорода и отдельно для газа имеется трубки. Смесь горючего состава происходит непосредственно внутри головки, данная конструкция считается более безопасными действиями. Для выполнения действий потребуется более высокое давление подачи как кислорода, так и горючих газов.

Размеры резаков закреплены стандартами ГОСТа, для производства с мелкими деталями применяются модели Р1 с общей длинной не более 50 см. Более мощные конструкции выпускаются длиннее по форме, существуют специфичные удлиненные конструкции, предназначенные для выполнения задач при трудном доступе к месту резки.

Преимущества и недостатки

Газовая горелка предназначена для рассекания изделий в производственных условиях, при большом объеме задач. Перед тем, как применить устройство, важно понимать, какими ключевыми особенностями обладает резка металла пропаном и кислородом:

- Механизм действия удобен при выполнении криволинейных линий отреза. Стабильная мощность позволяет разделять на части металлические изделия различной толщины. В ситуациях, когда невозможно применение инструмента, такого как, углошлифовальная машинка, используется газовая горелка. Задача по изготовлению круглого изделия или отверстия глухого типа выполняется газовой горелкой, не требуя особых усилий.

- Газовый резак обладает преимуществом в отличие от бензиновых моделей. Помимо малого веса, механизм не издает повышенных шумов при функционировании, а также компактен.

- Использование аппарата, основанного на воздействии горючего газа, позволяет ускорить выполнение вдвойне, что не под силу механическим инструментам.

- Пропан, как газ в жидком состоянии, отличается низкой ценой. Поэтому применяется не только при обработке изделий в производственных нуждах, но и при утилизации металла и других действиях.

- Использование пропана в качестве горючей смеси позволяет выполнять качественный срез. Порезка осуществляется по узкой кроме, что является основным фактором качественной работы.

Недостатками можно отметить, что некоторые материалы невозможно обработать пропановым резаком, например чугун и высоколегированные стали.

Особенности использования

Стальные материалы с высоким содержанием углерода не рекомендуется резать газовым устройством. Причиной является высокая температура плавления, близкая к параметру очага. Вместо окалины, выбрасываемой от воздействия сопла, происходит реакция материала с краями кромок, результатом чего прекращается доступ кислороду, соединение невозможно обработать.

Работа с чугуном может вызвать некоторые трудности, такие как присутствие графита, форма зернистости. Также газовая резка пропаном не используется, в случаях обработки меди, алюминия, других легко плавящихся сталей.

Необходимое оборудование

Для выполнения различных задач по обработке стали, необходимо подготовить оборудование, соответствующие инструменты. Эксплуатация производятся с помощью:

- баллонов с кислородом и пропаном;

- инструмент для рассекания;

- мундштук определенного размера;

- шланги.

Техникой безопасности обусловлено наличие на каждом баллоне регулировочного вентиля. Пропановый баллон имеет резьбу обратного хода, вследствие этого установка дополнительного редуктора невозможна. Оборудование имеет схожие конструкции, как при домашнем использовании, так и производственными целями. Перед тем, как производить срез металла, необходимо проверить работоспособность, наличие всех регулировочных элементов.

![Шланги для кислородно-пропанового резака]()

Шланги для кислородно-пропанового резака

Поступление озона маркируется синим цветом, вентили расположены как непосредственно на баллоне, так и на резаке. Пропановый поток маркируется как все остальные газовые и взрывоопасные вещества, красным либо желтым цветом.

После подключения резака, начинается процесс, при котором кислород и пропан сливаются в смесительной камере, вследствие чего образуется горючая смесь. Конструкцией предусмотрена смена агрегатов, для планового ремонта и технического обслуживания, в случае выхода из строя одного из узлов, возможно его заменить, продолжить работу. Мундштук подбирается в зависимости от типа производимых задач, имеет различные показания и отличается по номерам.

Нюансы резки

Процесс рассекания предусматривает контроль скорости, подбор параметром происходит визуально, зависит от количества искр и их разлетания. Поток искр, образуемый процессом резки, должен образовываться под углом 90 ° по отношению к поверхности. Скорость регулируется, если поток изменяет направление, в этом случае скорость низка, требует настройки.

Толщина структуры влияет на процесс, в случае обрабатываемого листа, толщиной более 6 см, его необходимо разместить под небольшим углом для стекания шлака. При обработке толстых изделий, важно выдержать угол наклона больше на 15 °, контролировать скорость. В случае остановки рассекания на середине пути, процесс не возобновляется в данной точке, а происходит сначала. Во избежание переделки при действиях с толстым изделием, необходимо вести резак так, чтобы металл обрабатывался по всему периметру.

![Резка металла газовым резаком]()

Резка металла газовым резаком

После завершения рассекания стали, отключается подача режущего газа. Затем перекрывается вентиль на баллоне, последней очередью закрывается подача горючей смеси.

Поверхностная и фигурная резка

Процесс создания рельефа на поверхности металла производится несколько другим способом. Резка выполняется соплом, а расплавленный шлак, подогревает нижнюю часть изделия. Подогрев производится до температуры, не превосходящей воспламенение материала.

Открытие режущего кислорода обеспечит определенный участок горения материала, благодаря чему производится чистая кромка и линия разреза.

Действие производится под углом до 80 °, после подачи газа, резак перемещается в углы от 18 до 45 °. Образование канавок необходимого размера осуществляется регулировкой скорости. Больший размер канавки достигается как изменением угла мундштука, так и замедлением скорости, регулировкой уровня кислорода. Ширина канавки изменяется путем настройки подачи струи через сопло, соотношение глубины, ширины канавки приравнивается 1 к 6. Ширина при этом условии преимущественный объект, т.к. возможно образование закатов на поверхности изделия.

Подбор качественного инструмента напрямую зависит на результат. Если пренебречь некоторыми параметрами теряются определенные свойства резака, снижаются параметры безопасности. Пропан и кислород взрывоопасные вещества, которые требуют соблюдения некоторых требований при эксплуатации:

- Рукоятка выполняется из алюминиевых сплавов, пластик применяется более дешевыми инструментами, со временем плавиться, теряет форму.

- Латунный ниппель прослужит дольше алюминиевой структуры, так как имеет больший ресурс к деформациям.

- Вращение вентилей должно производится с небольшим усилием, для остановки процесса в случае возникновения нестандартной ситуации. Рекомендуемый размер вентиля – не менее 4 см.

- Наиболее надежные шпиндели изготавливаются из нержавейки, способны выдержать до 1500 циклов без замены, латунные не выдерживают подобного срока эксплуатации. Наиболее подходящим вариантом являются комбинированные шпиндели, имеющее благоприятное соотношение цена-качество.

- Конструкция резака должна быть разборной, для продления срока службы производится техническое обслуживание. Материал мундштука – медь.

![Кислородно-пропановый резак вентильного типа]()

Кислородно-пропановый резак вентильного типа

Необходимо обратить внимание на доступность ремонтных комплектов, запасных частей для резака. Если свободной продажей таковых не имеется, могут возникнуть проблемы при произведении ремонта.

Как пользоваться кислородно пропановым резаком

Функционирование пропаново – кислородным резаком требует соблюдения определенных правил. Перед тем, как пользоваться оборудованием с кислородным, пропановым резаком, важно ознакомиться со следующими требованиями:

- Соблюдение техники безопасности не пренебрегается, важно применять защитную маску или специализированные очки. Также одежда оператора должна быть изготовлена из огнеупорного материала.

- Пламя из резака должно отводиться от шлангов подачи газов противоположной стороной.

- Расположение баллонов с газами не допускается на расстоянии ближе пяти метров до места непосредственных работ.

- Рассекание производится на открытом воздухе, либо в помещении с исправной вентиляцией.

Длительный простой оборудования требует профилактики перед возобновлением работ. Перед началом испытания, отсоединяется пропановый шланг, подается давление газа. Инжектор проверяется пальцем у отверстия, если происходит всасывание, значит оборудование в исправном состоянии.

Читайте также:

- обязательно применять средства индивидуальной защиты:

- по типу резки;