Вспомогательные сплавы металлов используемые на этапах изготовления зубных протезов

Обновлено: 04.10.2024

Из зарубежных предложений большой интерес представляет БЕГО-система (Германия). Составной частью системы являются золотые сплавы "Понтостар Г", "БегоЦер Г", "БегоПал 300" и другие материалы, позволяющие получать вместо основы с темными окислами металлический остов светлого и желтого оттенков, значительно улучшающих эстетический вид облицовки. Несмотря на высокое содержание золота в сплавах, последние способны к нажиганию оксидов.

Австрийская фирма "Комеса", рекламируя систему ЭСПЕ РОКАТЕК предлагает в адгезионной системе соединения металла с облицовочным материалом ЭСПЕ ВИЗИО-ГЕМом без механической ретенции применить силановый агент сцепления ЭСПЕ-СИЛ, благодаря которому образуется химическая связь между поверхностью металла и облицовочным слоем.

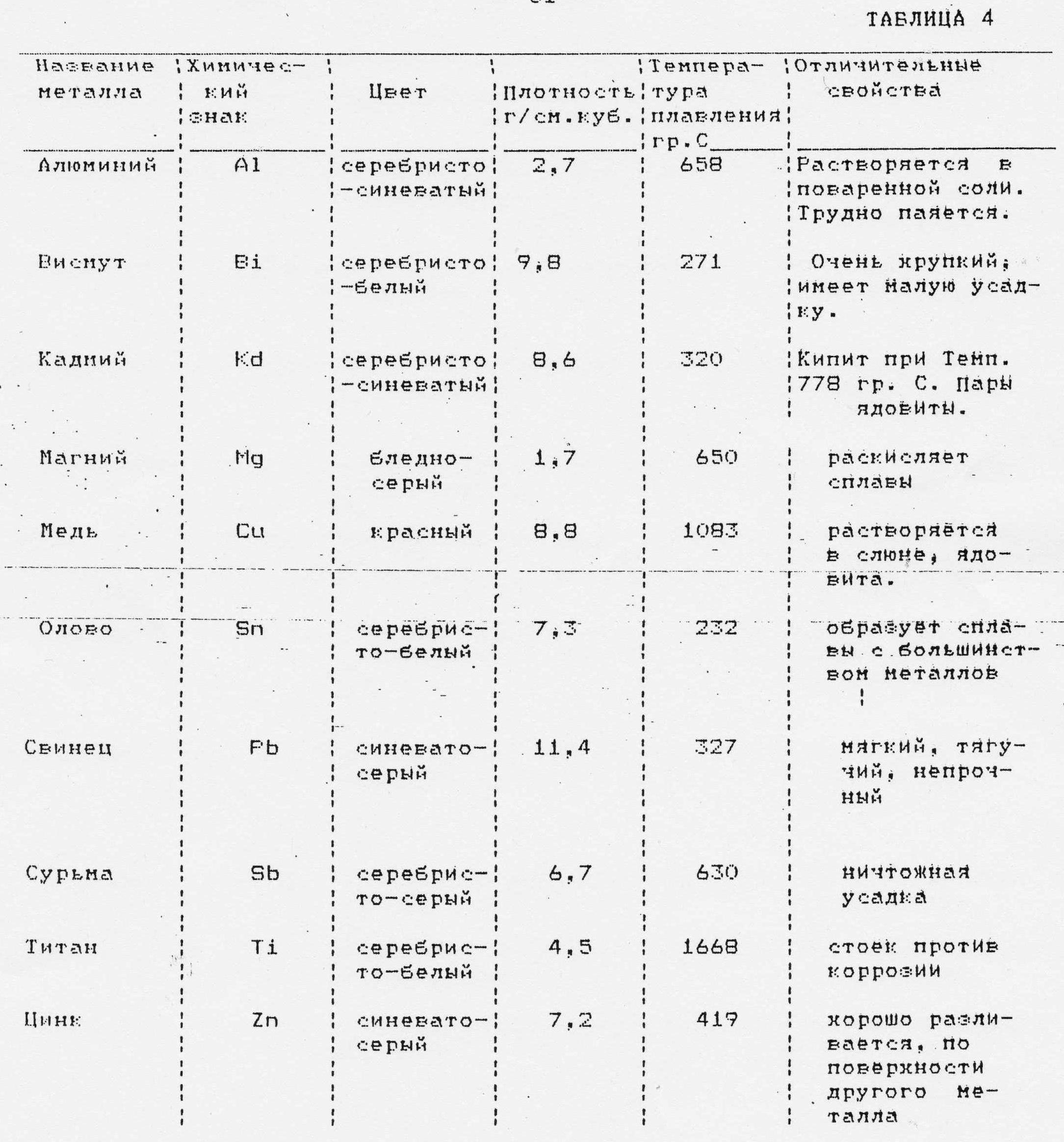

Вспомогательные металлы в небольших количествах могут входить в состав конструкционных сплавов. Они не определяют их основные свойства, а лишь подправляют отдельные качества. Большинство вспомогательных металлов входит в сплавы, которые используются на промежуточных этапах изготовления протезов и аппаратов. Из них делают зуботехнические инструменты, приспособления и часть расходного материала. Для указанных целей чаще других используются: алюминий, висмут, кадмий, магний, медь, олово, свинец, сурьма,титан, цинк.

Титан покрывается тонкой защитной плёнкой, которая предохраняет его от дальнейшего окисления. В нержавеющей стали уменьшает содержание карбидов хрома. Сплавы на основе титана способны заменить нержавеющую сталь. Двуокись титана используется как замутнитель пластмассы и в качестве основы в маскировочных (покрывных) лаках.

Цинк в интервале 500-600°С в присутствии воздуха горит ярким синевато-зеленым пламенем.

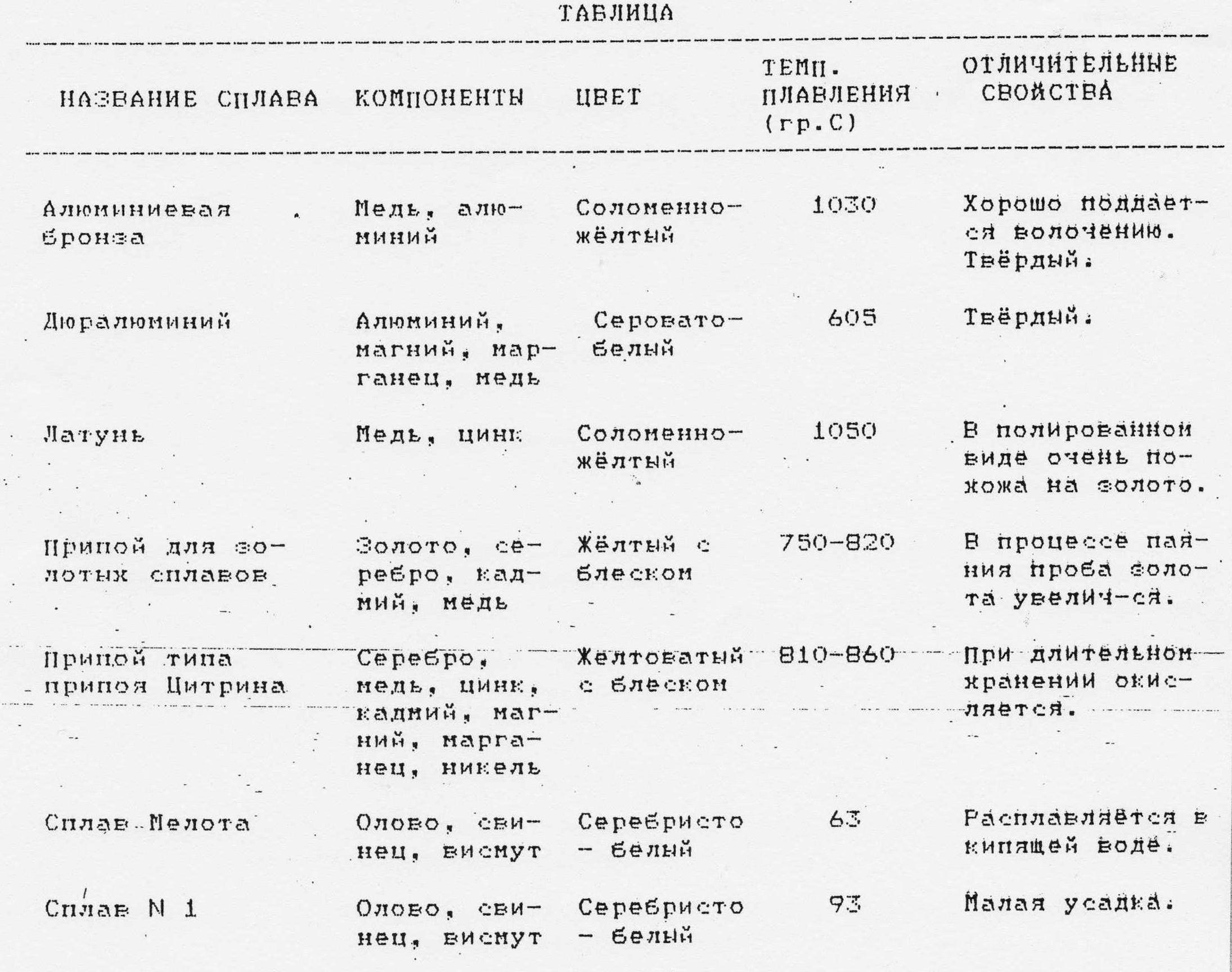

К вспомогательным сплавам, наиболее часто применяемым в лаборатории, относятся: алюминевая бронза, дюралюминий, латунь, припой для золотых сплавов, припой типа припоя Цитрина, сплав Мелота, сплав №1.

Дюралюминий или твердый алюминий применяется для изготовления больших и малых кювет.

Латунь входит в состав золотых и серебряных припоев. Из нее готовят ортодонтические замки (винты), делают большие и малые кюветы.

Припой для золотых и золото-платиновых сплавов изготавливают на основе золота 750-пробы. В последнее время поставляется припой марки ЗлСрКдМ 750-30-120-100. Выпускается в виде полосы шириной 100 мм и толщиной 0,3 мм. Применяется для соединения деталей мостовидных протезов, шинируюших и бюгельных конструкций, а также для утолщения окклюзионной стенки золотых коронок.

Припой типа припоя Цитрина применяется для соединения деталей из нержавеющей стали и КХС.

В настоящее время используется припой марки ПСрМЦ-37, в состав которого входит 37% серебра. Выпускается в виде проволоки в мотках, упакованных в целлофановые пакеты весом 40 г. Чтобы без затруднения спаять серебряно-палладиевые сплавы, к припою для нержавеющей стали надо добавить 15% палладия (по весу).

Максимальная прочность шва и надлежащий эстетический вид получаются при минимальном количестве припоя. Прочный спай возможен тогда, когда имеется постепенный переход от структуры сплава, из которого изготовлены детали протеза, к структуре припоя.

В настоящее время не существует припоя для нержавеющей стали, который бы в той или иной степени не окислялся в полости рта. Поэтому широкое применение получают бесприпойные методы соединения деталей протеза (лазерная и плазменая сварка, проточное литье и т.п.). В тех случаях, когда детали паяются с применением припоя, следует тщательно отделывать протез, особенно с вестибулярной стороны.

Сплав Мелота и сплав №1 прменяются для получения штампов и контрштампов при изготовлении штампованных конструкций протезов или отдельных деталей. Поставляются заводом - изготовителем в блоках ("таблетках") по 60 г каждый. В коробку укладывается 10 блоков. Имея очень низкую температуру плавления, хорошую жидкотекучесть и малую усадку, эти сплавы позволяют очень просто получать точные штампы.

Легкоплавкие сплавы в ортопедической стоматологии

моделей, применяемых в технологии коронок и некоторых других протезов.

Такой материал должен обладать рядом свойств, из которых важнейшими

. легкоплавкость, облегчающая отливку индивидуальных штампов и моделей,

отделение штампов от изделий;

. относительная твердость, обеспечивающая устойчивость штампа в процессе

. минимальная усадка при охлаждении, гарантирующая точность штампованных

Основными компонентами, применяемыми для составления подобных сплавов,

являются висмут, свинец, олово и кадмий. Наименьшей усадкой и наибольшей

твердостью обладают легкоплавкие сплав, содержащие около 50% висмута.

Температура плавления наиболее распространенных рецептур ограни-чена в

пределах 63—115° С. Все эти сплавы имеют серый цвет. Они пред-ставляют

собой механические смеси и выпускаются в виде блоков. Состав наиболее

распространенных сплавов приведен в следующей таблице.

Составы легкоплавких сплавов.

| Номер | Компоненты сплава (в % по массе) |Температура |

|сплава | |плавления, 0С |

| | висмут | свинец | олово | кадмий | |

| 1 | 55.5 | --- | 33.38 | 11.12 | 95 |

| 2 | 52.5 | 32.0 | 15.50 | --- | 96 |

| 3 | 50.1 | 24.9 | 14.20 | 10.80 | 70 |

| 4 | 55.0 | 27.0 | 13.00 | 10.00 | 70 |

| 5 | 48.0 | 24.0 | 28.00| --- | 63 |

Сплав № 2 известен под названием сплава Розе, сплав № 5 называется

К другим вспомогательным сплавам и металлам относятся латунь и бронза,

которые создаются на основе меди и имеют желтый цвет. Некоторое время сплав

латуни применяли в зубопротезной практике, он считался даже заменителем

золота и назывался Рондольф. Но быстрое его окисление в полости рта и

вредное воздействие на организм привели к запрещению использования этого

сплава у нас в стране, что оговорено законом.

VII. Формовочные материалы

Технологической стадией, предваряющей литье металлических сплавов,

• Формовка — это процесс изготовления формы для литья металлов, а

формовочная масса служит материалом для этой формы. Основными ком-понентами

формовочных масс являются огнеупорный мелкодисперсный порошок и связующие

Формовочные материалы должны обладать следующими свойствами:

— обеспечивать точность литья, в том числе четкую поверхность отлитого

— легко отделяться от отливки, не “пригорая” к ней;

— затвердевать в пределах 7—10 мин.;

— создавать газопроницаемую оболочку для поглощения газов, образу-

ющихся при литье сплава металлов;

— достаточным для компенсации усадки затвердевающего металла

коэффициентом термического расширения.

В современном литейном производстве используют гипсовые, фосфат-ные и

силикатные формовочные материалы.

Гипсовый формовочный материал состоит из гипса (20—40 %) и окиси

кремния. Гипс в этом случае является связующим. Окись кремния, выступающая

в качестве наполнителя, придает массе необходимую величину усадочной

деформации и теплостойкость. Приготовление формовочной мас-сы

сопровождается увеличением объема, что используется для компенсации усадки

отливки. Так, например, усадка золотых сплавов, которая составляет

1,25—1,3% объема, полностью компенсируется расширением формовочного

В качестве регуляторов скорости затвердевания и коэффициента

температурного расширения в смесь добавляется 2—3% хлорида натрия или

борной кислоты. Замешивается масса на воде при температуре 18 – 200 С.

Номинальная температура разогревания формы подобного состава до залив-ки

металла составляет 700—750° С. Эти формы непригодны для получения отливок

из нержавеющей стали, температура плавления которой 1200 - 1600°С, из-за

разрушения гипса, а потому их применяют для литья изделий из сплава золота.

Типичным представителем материалов данной группы является Силаур,

который предназначен для изготовления форм при литье мелких золотых

конструкций (вкладок, искусственных зубов, кламмеров, дуг и пр.).

Выпускается в виде тонко измельченного порошка из гипса и динасового

порошка (кремнезема) в соотношении 3:1. Замешивание производят на воде,

время схватывания составляет 10 - 30 мин. Для отливки деталей повышенной

точности применяют массу Силаур-ЗБ, для получения более крупных деталей —

Подобные свойства и назначение имеет СМ—10 Кристобалит производства

фирмы “С & М” и др.

В качестве примера гипсовых формовочных материалов следует отметить

продукцию фирмы “Спофа Дентал” (Чехия).

• Глория специаль — формовочная масса на основе кварца и твердого

гипса предназначена для литья сплавов металлов, точка плавления которых не

превышает 1000" С. Материал имеет очень тонкую зернистость. В качестве

жидкости затворения используется вода. Продолжительность затвердевания

составляет 20 мин. Кювету следует нагревать до температуры 700° С. При

длительных температурах свыше 800° С возникает опасность изменения

микрокристаллической структуры формовочной массы, а тем самым искажения

• Экспадента — формовочная масса с высокими техническими параметрами

для сплавов на основе благородных металлов. Смешанная с водой, затвердевает

в течение 15 мин. в твердую массу, которую можно уже спустя 1 ч постепенно

нагревать. Состав предусмотрен с таким расчетом, чтобы в критическом

температурном интервале между 200—300" С не произошло внезапное изменение

объема, что гарантирует компактность формы. Литье отличается высокой

Материалу присущи следующие физико-механические свойства:

продолжительность затвердевания 15 мин., продолжительность полного

затвердевания 1—2 ч, прочность при сжатии за сутки — 6 МПа, расширение при

затвердевании — 0,6 линейных %, расширение при нагреве до 300° С — 2,1

Фосфатные формовочные материалы состоят из порошка (цинк-фосфатный

цемент, кварц молотый, кристобалит, окись магния, гидрат окиси алюминия и

др.) и жидкости (фосфорная кислота, окись магния, вода, гидрат окиси

Эти материалы компенсируют усадку при охлаждении нержавеющих сталей,

которые имеют температурный коэффициент объемного расширения примерно 0,027

°С -1 . Усадка золотых сплавов составляет примерно 1,25%, и эту усадку

компенсирует гипсовая форма. Схватывание фосфатных форм в зависимости от

состава продолжается 10—15 мин.

Силикан — универсальная формовочная масса на основе фосфатного

вяжущего материала, кварца и кристобалита производства фирмы “Спофа Дентал”

(Чехия) применяется для литья высокоплавких (хромокобальтовых) сплавов. Для

улучшения качества приготовления массы целесообразно ис-пользование

Силикан-F— фосфатная формовочная масса, содержит самые чистые сорта

кварца и жаростойкого вяжущего материала. Зернистость формовочной массы

выбрана с таким расчетом, чтобы продолжительность затвердевания, прочность

формы после обжига и изменения объема были оптимальными для применяемого

лабораторного изготовления протезов из высокоплавких сплавов.

Для размешивания Силикана можно использовать воду (соотношение 1 : 1),

но для предотвращения возможной деформации формы в этом случае необходимо

применить бумажную манжету. Наиболее целесообразным для замешивания

является использование золь-кремниевой кислоты (жидкость Силисан),, т. к.

литейная форма в этом случае компенсирует температурные изменения сплава.

Применение золя способствует также повышению прочности формы, что

сказывается в повышенной устойчивости формы при нагревании. За 6—8 мин.

смесь застывает в твердую массу прочностью до 20 МПа.

Пауэр Кэст — это тонкозернистый, свободный от углерода формовочный

материал, обеспечивающий быстрое выгорание и создающий безопочным методом

литьевую форму, не имеющую трещин. Он выдерживает быстрый подъем

температуры, легко разбивается, позволяет получить точные отливки с высокой

чистотой поверхности, очистка и обработка которой требует минимальных

Жидкость для замешивания придает форме высокий коэффициент расширения,

необходимый для литья неблагородных сплавов. При использовании других

сплавов жидкость может быть разбавлена. Оптимальная концентрация жидкости

для безопочного метода должна составлять не более 80%.

Пауэр Кэст Ринглесс Систем — комплект материалов, обеспечивающий

полностью способ безкольцевого литья. Кроме порошка и жидкости в комплект

входят кольца четырех размеров специальной конструкции для быстрого

удаления матрицы. Наличие прочных и многократно используемых прозрачных

пластиковых колец обеспечивает максимальное расширение отливки и исключает

необходимость применения гильзы кольца. Оно также позволяет очистить нагар

от всех восковых форм. Резервуары, образованные у литникового канала

предупреждают появление пор. Усилены и сделаны более долговечными основания

При использовании металлической опоки, внутри нее помещают

керамическую или бумажную прокладку (манжету), не доходящую до краев па 6

мм. Прокладку закрепляют мягкой восковой проволокой. Опоку с прокладкой

устанавливают в воду на 1 мин., а затем ее хорошо встряхивают (для

получения дополнительного расширения опоку можно погрузить в Смутекс —

специальную жидкость, которая обеспечивает дополнительное расширение

материала). Для замешивания требуется использование следую-щих инструментов

и оборудования: смеситель Вакумиксер, шпадель, мерный стакан, пластиковая

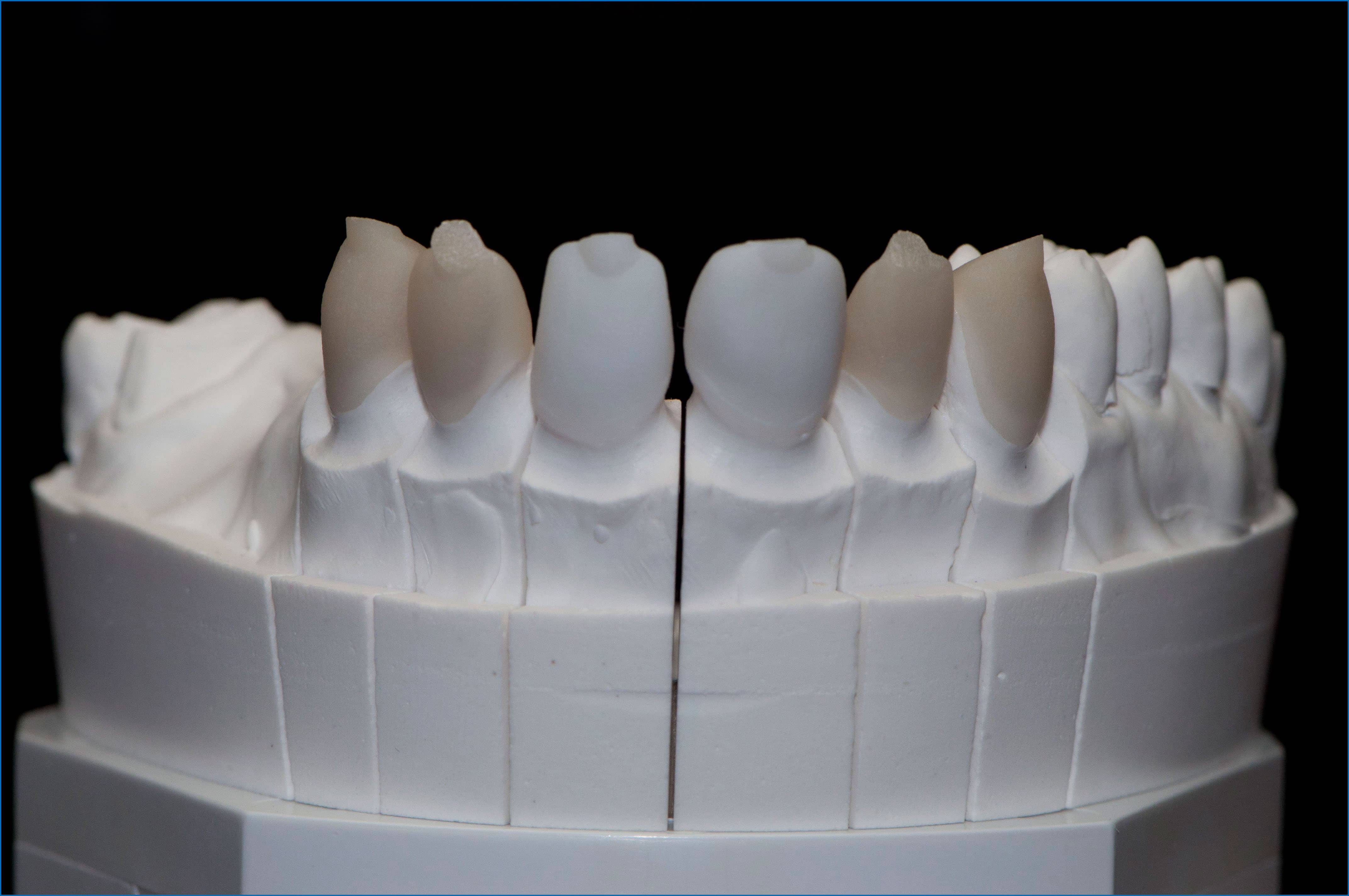

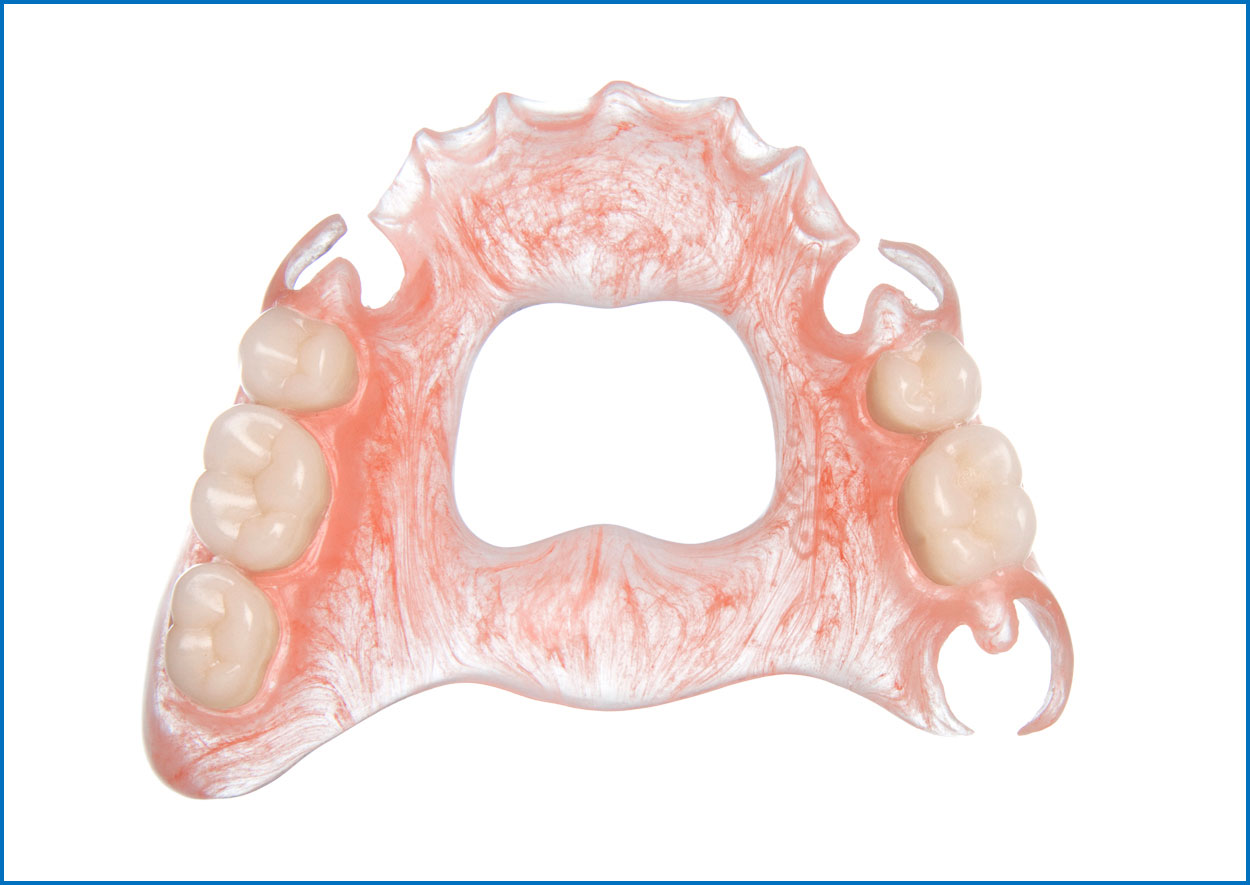

Сплавы для несъемного протезирования

Для несъемного протезирования в современной ортопедической стоматологии используют в основном металлокерамику. Ввиду высокой востребованности материала, появилось огромное количество его разновидностей, что затрудняет выбор.

Основные критерии выбора сплава для несъемного протезирования

- Химические и физико-механические свойства – первостепенный критерий.

- Биосовместимость.

- Совместимость с керамикой.

- Технологичность и простота работы.

Описание основных характеристик сплавов

Под твердостью понимают свойство материала противостоять внедрению в него индентора – другого твердого тела. От этого параметра зависит окклюзионная износостойкость и то, как стоматолог сможет обработать и отполировать протез.

Под пределом текучести подразумевают напряжение для вызова остаточной пластической деформации при растяжении. Условный предел текучести – это напряжение, которое возникает при деформации 0,2 %. Этот параметр больше остальных характеризует прочность сплава. Именно на него обращают внимание в первую очередь при выборе дизайна протеза.

Модуль упругости – еще одно важное свойство, определяющее гибкость металлического каркаса. Сплав, обладающий высоким модулем упругости, изгибается под нагрузкой меньше, чем аналог с низким модулем.

Относительное удлинение – это пластичность материала, измеряемая в процентах. Чем ниже этот показатель, тем более хрупким будет сплав.

Интервал температуры плавления – важный параметр, позволяющий предупредить деформацию каркаса при обжиге керамики.

Биосовместимость означает, что материал изготовления сплава безопасен для тканей организма и человека в целом. Неблагородные сплавы вызывают неоднозначную оценку биосовместимости, поэтому их использовать нужно осторожно.

Технологичность – это максимальная точность изготовления и обработки каркаса.

Коэффициент термического линейного расширения указывает на совместимость сплава с керамикой. Главное условие – коэффициент сплава и керамики должны максимально совпадать, а в готовой реставрации не должно оставаться остаточного напряжения.

Особенности выбора сплава для несъемного протезирования

Выбор сплава основывается на соотношении его стоимости и свойств. Для мостовидных коронок прочность и устойчивость к деформации более важны, чем для одиночных. В обоих случаях в приоритете – биосовместимость, хорошие литейные свойства, твердость и устойчивость к коррозии. Чем более протяженна мостовидная конструкция, тем важнее для нее возможность пайки, прочность, устойчивость к деформации и модуль упругости.

Свойства благородных сплавов

Идеальный вариант, по мнению большинства стоматологов, – дорогостоящие золотоплатиновые сплавы. Они обладают безупречными механическими и физическими свойствами, высокой биосовместимостью и хорошо сочетаются с керамикой. Наиболее известные благородные сплавы российского производства – «Плагодент» и «Плагодент Плюс».

Палладий в комбинации с золотом образует сплавы с превосходными физико-механическими свойствами и высокой устойчивостью к коррозии. Они имеют достойный условный предел текучести и высокую прочность на разрыв, поэтому из них изготавливают длинные мостовидные протезы и несъемные элементы замковых соединений. По внешнему виду – напоминают неблагородные сплавы. Всего 10 % палладия в составе придают сплаву белый цвет, похожий на сталь.

Работа с палладиевыми конструкциями требует от стоматолога определенных навыков из-за высокой температуры плавления сплава и особой техники литья. Необходимо избегать пайки и лазерной сварки. Золотопалладиевые сплавы стоят дешевле, чем золотоплатиновые: из-за разной плотности разница в стоимости может достигать 2-2,5 раза.

Процентное содержание благородного металла в сплаве влияет на коррозионную стойкость и биосовместимость. Снизить стоимость протеза можно только путем перехода на неблагородные сплавы. В составе благородного сплава может быть высокое или низкое содержание золота или может вовсе не быть этого элемента, как, например, в серебряно-палладиевых композициях.

От чего зависит цвет благородных сплавов

Врачи обращают внимание на цвет. Считается, что очень желтый сплав, содержащий много золота, улучшает цвет керамики: оксиды таких сплавов легко покрываются тонким слоем опака и выглядят эстетично. Пациент, наблюдающий на промежуточных этапах золотой цвет каркаса коронки, не испытывает сомнений в необходимости приобретать такой дорогой протез.

В некоторых благородных сплавах долю палладия, платины или серебра увеличивают, поэтому они теряют желтый цвет, но остаются такими же прочными. Такие разновидности подходят для изготовления протяженных мостовидных протезов, с опорой на импланты или без нее. Если предстоит устанавливать одиночную коронку, можно вполне обойтись вариантом с высоким содержанием золота и небольшим содержанием металлов платиновой группы.

Сплавы с меньшим количеством благородных компонентов имеют выраженный желтый цвет и не имеют таких хороших свойств, как белые сплавы. В их составе – высокое содержание индия, дающего в сочетании с палладием яркий соломенный цвет. Они не обладают достаточной упругостью и устойчивостью к коррозии. Используются преимущественно в Китае и Индии в массовом порядке с целью удешевления зубных протезов.

Три вида неблагородных сплавов

Более восьмидесяти лет в стоматологии используют хромовые сплавы. Они отличаются хорошей устойчивостью к коррозии, прочностью, высоким модулем упругости, низкой плотностью и доступной ценой.

- Никельхромсодержащие сплавы используют чаще для каркасов с целью дальнейшей облицовки. В их составе – 62-82 % никеля и 11-22 % хрома, а также добавки – молибден, кремний, марганец, железо, галлий, титан, цирконий.

- Кобальтохромовые сплавы содержат 50-65 % кобальта, 25-35 % хрома и 2-6 % молибдена за редким исключением.

Температура плавления этих сплавов – между 1140 и 1460 °С. Полированные поверхности протезов блестящие, серебристо-белые. Вес малый, плотность слегка превышает 8 г/см3. Такие сплавы отлично подходят для установки на зуб коронок одиночного типа и мостовидных протезов, они более прочные и твердые, чем благородные, однако требуют применения специальных абразивных инструментов при механической обработке. Окклюзионная коррекция, полировка и снятие протезов вызывают определенные сложности и требуют гораздо больше времени.

Соединение керамики с металлом такое же прочное, так и у благородных сплавов. Литье менее точное, что незаметно на небольших отливках. Вопрос биосовместимости вызывает сомнения. Никель и хром – сильные аллергены.

- Титановые сплавы обладают малой плотностью, отличными механическими свойствами, высокой биосовместимостью и коррозиестойкостью. Однако литье титановых сплавов для изготовления несъемных протезов себя изжило из-за высокой стоимости и технологической сложности процесса. Гораздо чаще используют фрезерование.

В целях экономии для изготовления несъемных протезов все чаще используют нержавеющую сталь. Штампованные коронки отличаются невысокой стоимостью и минимальным объемом препарирования зуба. В зарубежной стоматологии их используют для временного протезирования молочных зубов.

Конструкционные материалы в ортопедической стоматологии, металлы

Конструкционные материалы изучает стоматологическое материаловедение. Наука постоянно ведет поиск новых веществ, композитов, сплавов, которые позволят создавать более эффективные, эстетичные и качественные протезы.

Рассмотрим первую группу, в которую входит все, непосредственно используемое для создания протезов.

Общие особенности

При реставрации дефектов зубов и челюстей необходимо добиться от протеза сочетания противоречивых качеств: прочности, эстетики природных единиц, безопасность.

Металлические изделия обладают высокой прочностью, используемые сплавы отлично сопротивляются изгибающим нагрузкам, сжимающим, истиранию. Конкретные значения зависят от типа металла, наилучшим является титан. Используют его повсеместно, в том числе для изготовления крепежа, как винты клинические.

Эстетику передать сплавы не могут, так как совершенно непрозрачны, даже если снаружи покрываются облицовкой, реставрация выглядит далекой от совершенства. Металлы так же просвещаются через менее плотные поверхности, как десна, потому имплантаты из металла будут заметны при пристальном взгляде или некоторых углах обзора.

Безопасность гарантируется использованием строго определенных марок и сплавов, которые не вызывают аллергических реакций, не выделяют потенциально опасные соединения.

Применяемые материалы так же обладают следующим набором параметров:

- коррозийная стойкость. Во влажной среде, под действием активных веществ слюны и пищи, ферментов, материалы сохраняют свою структуру и свойства;

- приживаемость. Контакт с живой тканью не вызывает отторжений, за исключением индивидуальной непереносимости клиента;

- простота обработки. Обычно подбираются вещества, которые проще и дешевле обработать, что упрощает изготовление компонентов конструкций. Однако, не все металлы легко поддаются воздействиям, например, титан требует наличия мощного оснащения (фрезерные станки) и установки определенных режимов резания.

Металлы

Металлы представляют собой группу элементов, которые отличаются от прочих групп веществ.

Данные аспекты свойственны и черным, и цветным металлам, которые используются в стоматологии. Черные имеют темно-серый окрас, твердость, температура плавления и плотность у них высокие.

Цветные светлые (красные, желтые, белые), пластичнее черных, менее твердые, температуры плавления обычно ниже.

В первый класс входит литий, барий, бериллий, калий, натрий, магний, кальций, алюминий. Они отличаются малой плотностью в диапазоне 0,53-3,5. К группе тяжелых причисляют цинк, олово, медь, никель, свинец. Плотность этих металлов составляет от 7,14 до 11,34. Титан входит в группу легких, его плотность выше – 4,5.

Отдельно из цветных выделяют редкоземельные и благородные.

Сплавы

Для получения сочетания необходимых характеристик, которые не способен дать один металл, создают сплав из нескольких. Существуют не только металлические сплавы, но и неметаллические. Первые обязательно включают металл или несколько, либо неметалл и металл, вторые состоят из таких веществ, как ситаллы, стекло и фарфор.

В зависимости от числа компонентов, разделяют сплавы на следующие группы:

- бинарный, если в состав входит 2 элемента;

- тройной – если 3.

И так далее по аналогичному принципу.

Взаимодействие атомов в сплаве может проходить по нескольким сценариям. Некоторые составляющие при сплавлении сохраняют вид и характеристики зерен структуры – это механические смеси. Если частицы растворились друг в друге, то это твердые растворы. К последней группе относится большинство стоматологических сплавов, в том числе золотых.

Благородные

К данной группе, согласно стандарту ИСО 8891-98, принадлежат сплавы с содержанием золота или платины в пределах 25-75%. Помимо платины может использоваться осмий, рутений, иридий, родий, палладий. Эти сплавы востребованы благодаря высокой устойчивости к коррозии.

Для создания протезов используют:

- 900-916 проба, в котором 91% золота. Этот вариант используется для литья коронок и мостов, температура плавления его 1050 градусов;

- 750 проба с 75% золота. На основе этого материала выпускаются базисы съемных систем и плакировка для фарфоровых коронок. Температура плавления аналогична предыдущему сплаву;

- при наличии платины в составе создаются сплавы с 75 или 60% золота. Это основа для каркасов бюгельных протезов, замков съемных систем, полукоронок, вкладок;

- 750 проба с температурой плавления 800 градусов включает около 75% золота. Полученный материал используют в качестве припоя.

Существует разграничение золотых сплавов на 4 группы по прочности: низкой, средней, высокой и сверхвысокой. Первые подходят для создания одноповерхностных вкладок. Высокопрочные подходят для выпуска литых штифтов, мостов небольшой длины, коронок, вкладок и накладок. Сверхпрочные актуально использовать для создания штифтов, культей, мостов, кламмеров и съемных систем.

Платина используется для создания коронок и штифтов, крампонов, а фольга из металла задействуется в процессе создания вкладок, коронок.

Серебро применяют для вкладок, коронок и мостов.

Неблагородные

При протезировании в России часто используют хромоникелевую нержавеющую сталь. Однако, никель в составе не является биосовместимым, так как часто выступает в качестве аллергена. Тем не менее, материал подходит для выпуска литых компонентов конструкций, кламмеров, мостов, коронок и различных ортодонтических аппаратов. Наиболее распространена марка 1Х18Н9Т.

Часто применяются кобальтохромовые (углеродосодержащие) стали и кобальтхромомолибденовые (не содержащие углерод) сплавы. Это обширная группа, которая часто задействуется для выпуска мостов, коронок, базисов съемных структур и их замков. Основное преимущество этого материала в том, что он прекрасно льется, имеет минимальную усадку, что позволяет получить высокую точность готовых компонентов.

Подходит вещество для выпуска имплантатов, коронок, мостов, базисов бюгельных систем. Так же из металла часто изготавливается инвентарь и инструмент для техников, в этом случае используются марки ВТ6Л, ВТ5Л, ВТ1Л.

Для создания протезов применяют другие марки:

- никелид титана;

- ВТ1-00;

- ВТ1-010;

- ВТ1Л;

- ВТ5Л;

- Ti-6AG-4V;

- 6ЛВТ3-1.

Еще один вариант применения – это добавление в пластики и лаки, которые используют стоматологи. Для этого задействуется белый порошок двуокиси титана.

Выпуск изделий путем литья из титана – это сложный процесс, так как металл имеет температуру плавления около 1670 градусов. Из-за этого проявляется значительная усадка, что сокращает точность готовых реставраций. Добиться приемлемых показателей позволяет литье в вакууме, либо в среде инертных газов.

Еще один недостаток титана в том, что в расплавленном состоянии он часто вступает в реакции с формой для литья. Это приводит к появлению на участке перехода "расплав-форма" слоя окалины на отливке. Из-за данной проблемы ухудшается прилегание компонента, кроме того, часто отливки имеют пористую структуру.

Современные методики позволяют эффективно работать с любым веществом, но процессы и выбор компонентов постоянно расширяется.

Читайте также: