Выбор пэп в зависимости от толщины металла

Обновлено: 18.05.2024

Пьезоэлектрические преобразователи (ПЭП) применяются в ультразвуковом НК, выступая в качестве излучателя и приемника ультразвукового импульса обрабатываемого УЗ дефектоскопом. Принцип действия ПЭП основан на пьезоэлектрическом эффекте – явлении возникновения электрической поляризации под действием механических напряжений.

УЗ ПЭП можно условно классифицировать по следующим признакам:

По углу ввода колебаний различают:

- Прямые преобразователи вводят и (или) принимают колебания по нормали к поверхности объекта контроля в точке ввода.

- Наклонные преобразователи вводят и (или) принимают колебания в направлениях отличных от нормали к поверхности объекта контроля.

По способу размещения функций излучения и приема УЗ сигнала различают:

- Совмещенные ПЭП где один и тот же пьезоэлемент, работает как в режиме излучения так и в режиме приема.

- Раздельно-совмещенные преобразователи где в одном корпусе размещены два и более пьезоэлемента, один из которых работает только в режиме излучения, а другие в режиме приема.

По частоте колебаний:

По способу акустического контакта:

- Контактные ПЭП где рабочая поверхность соприкасается с поверхностью ОК или находится от нее на расстоянии менее половины длины волны в контактной жидкости.

- Иммерсионные которые работают при наличии между поверхностями преобразователя и ОК слоя жидкости толщиной больше пространственной протяженности акустического импульса.

По типу волны возбуждаемой в объекте контроля:

- Продольные волны - колебания которых происходит вдоль оси распространения;

- Сдвиговые (поперечные) волны - колебания которых происходит перпендикулярно оси распространения;

- Поверхностные волны (волны Реллея) - распространяющиеся вдоль свободной (или слабонагруженной) границы твердого тела и быстро затухающие с глубиной.

- Нормальные ультразвуковые волны (волны Лэмба) – ультразвуковые волны, которые распространяются в пластинах и стержнях. Существуют симметричные и антисимметричные волны.

- Головные волны – совокупность акустических волн возбуждаемых при падении пучка продольных волн на границу раздела 2 твердых сред под первым критическим углом.

Выбор ультразвукового пьезоэлектрического преобразователя

Выбор преобразователя, зависит от параметров контролируемого объекта, таких как материал, толщина, форма и ориентация дефектов и т.д.

Выбор ПЭП по углу ввода (прямой или наклонный) выбирают исходя из схемы прозвучивания конкретного объекта. Схемы прозвучивания содержатся в государственных и ведомственных стандартах, а также технологических картах контроля. В общем случае угол ввода выбирают таким образом, чтобы обеспечивалось пересечение проверяемого сечения акустической осью преобразователя (прямым или однократно отраженным лучем). Выявление дефектов выходящих на поверхность наиболее эффективно обеспечивается при падении поперечной волны под углом 45 °±5° к этой поверхности.

Выбор ПЭП по схеме включения (совмещенный или РС) выбирается в зависимости от толщины изделия или расстояния зоны контроля от поверхности ввода. Прямые совмещенные ПЭП обычно применяют при контроле изделий толщиной более 50мм, а прямые РС ПЭП для контроля изделий толщиной до 50 мм включительно, или приповерхностного слоя до 50 мм.

Наклонные РС ПЭП в основном используются по совмещенной схеме включения. Наклонные РС ПЭП с поперечной волной используют преимущественно для контроля сварных соединений тонкостенных (до 9 мм) труб диаметром не более 400 мм (хордовые преобразователи). Наклонные РС ПЭП с продольной волной применяют для контроля соединений с крупнозернистой структурой и высоким уровнем шумов (аустенитные швы).

Выбор ПЭП по частоте колебаний, выбирается в основном исходя из толщины ОК и требуемой чувствительности контроля. Благодаря более короткой волне, высокочастотные преобразователи позволяют находить дефекты меньшего размера, тогда как УЗ волны низкочастотных ПЭП глубже проникают в материал, т.к. коэффициент затухания уменьшается с частотой. Низкочастотные ПЭП применяются при контроле крупнозернистых материалов и материалов с высоким коэффициентом затухания.

Таблица 1 - Выбор прямого совмещенного и PC ПЭП (номинальные значения)

6.2.6 Продольные стыковые СС цилиндрических конструкций контролируют с учетом указаний, данных в приложении Б.

6.2.8 Корневую зону СС оборудования и трубопроводов толщиной 36 мм и более рекомендуется контролировать методом "корневой тандем" в соответствии с приложением В.

6.2.9 Приповерхностный слой (от 0 до 15 мм) СС рекомендуется контролировать головными волнами (см. приложение Г).

6.2.10 УЗК СС толщиной от 2,0 до 5,5 мм следует проводить с использованием ПЭП с параметрами в соответствии с таблицей 2. УЗК СС толщиной более 5,5 мм следует проводить с использованием ПЭП с параметрами в соответствии с таблицей 3.

6.2.10.1 Кольцевые стыковые СС трубопроводов толщиной от 2,5 до 5,5 мм трубопроводов и сосудов с внутренним диаметром менее 800 мм контролируют с одной поверхности прямым и однократно отраженным лучами с обеих сторон шва (рисунок 2б).

6.2.10.3 Для настройки параметров УЗК используют настроечные образцы с зарубками с аналогичными контролируемому элементу диаметром и толщиной.

Таблица 2 - Параметры УЗК СС в зависимости от толщины

Таблица 3 - Параметры наклонных преобразователей (номинальные значения) при УЗК СС

1 СС толщиной более 60 мм контролируют ПЭП с углом ввода от 60° до 65° только прямым лучом на глубину не более 60 мм.

2 Для СС с аустенитным наплавленным покрытием толщиной от 20 до 60 мм дополнительно применяют ПЭП с углом ввода 45 +5° .

3 В ТКК параметры контроля должны быть указаны однозначно. Указание диапазонов значений параметров не допускается.

| |

| 1572 × 1872 пикс. Открыть в новом окне | |

а - при толщине 60 мм и более для наклонных ПЭП независимо от наличия усиления шва; б - при толщине менее 60 мм для наклонных ПЭП независимо от наличия усиления шва; в - при толщине не более 100 мм с ограниченным доступом; г - при ограничении доступа независимо от толщины; д - при толщине 60 мм и более при наличии усиления; е - при толщине менее 60 мм при наличии усиления; ж, и - при ограничении доступа независимо от толщины при наличии усиления

6.3.1 УЗК СС проводят в целях оценки сплошности перлитного металла СС и зоны сплавления антикоррозионной наплавки с металлом шва и околошовной зоны до и после выполнения (восстановления) антикоррозионной наплавки.

6.3.2 УЗК проводят со стороны перлитного слоя двумя наклонными ПЭП и только прямым лучом с углами ввода от 35° до 50° и 60 +5° , а также прямым ПЭП.

6.3.3 Корневую зону СС биметаллических сосудов и трубопроводов (Ду850 на ВВЭР, Ду800 на РБМК и т.п.) рекомендуется контролировать методом "корневой тандем" в соответствии с приложением В.

6.3.4 Качество зоны сплавления антикоррозионного наплавленного покрытия со СС контролируют согласно методическим указаниям 6.7.

6.4.2 Угловые и тавровые СС при наличии доступа с внутренней стороны привариваемого элемента контролируют прямым ПЭП (рисунок 3а).

6.4.3 Угловые и тавровые СС с толщиной привариваемого элемента не более 60 мм контролируют наклонным ПЭП со стороны привариваемого элемента прямым и отраженным лучами (рисунок 3б).

6.4.4 Угловые и тавровые СС с толщиной стенки привариваемого элемента более 60 мм контролируют наклонным ПЭП прямым лучом по схеме, приведенной на рисунке 3в.

| |

| 1238 × 1538 пикс. Открыть в новом окне | |

6.4.5 Угловые и тавровые соединения сосудов и листовых конструкций с толщиной стенки более 16 мм, а также швы приварки штуцеров с толщиной более 60 мм при отношении толщин основного и привариваемого элементов, обеспечивающем заданную чувствительность, контролируют прямым совмещенным или прямым PC ПЭП со стороны основного элемента (таблица 1, рисунок 3а). Реализуемая чувствительность определена согласно приложению Д и должна удовлетворять требованиям ПК.

6.4.6 Угловые СС сосудов со штуцерами (патрубками) с внутренним диаметром 100 мм и более с толщиной стенки 10 мм и более контролируют с наружной поверхности патрубка по схеме, приведенной на рисунке 3б.

Таблица 4 - Указания по УЗК на поперечные трещины

6.5.2 УЗК стыковых СС со снятым усилением и швов угловых и тавровых соединений (со стороны основного элемента) следует проводить ПЭП, ориентированным вдоль шва в двух встречных направлениях на всю ширину контролируемой зоны. В процессе УЗК ПЭП поворачивают в секторе от 0° до 10° в обе стороны от продольной оси шва. При этом шаг сканирования во всех направлениях не должен превышать половины диаметра (ширины) пьезоэлемента ПЭП (рисунок 4а, б).

6.5.3 УЗК стыковых СС, выполненных с усилением шва, а также угловых и тавровых СС (со стороны привариваемого элемента) проводят сплошным сканированием НП в секторе от 10° до 40° относительно продольной оси шва в околошовной поверхности основного металла в двух встречных направлениях (рисунок 4в, г).

При этом шаг сканирования вдоль шва не должен превышать половины диаметра (ширины) пьезоэлемента ПЭП.

Таблица 1 - Выбор ПЭП в зависимости от номинальной толщины АСС

6.2.2 Выбор частоты и угла ввода НП для проведения УЗК осуществляется в соответствии с таблицей 2 и прямого PC ПЭП - в соответствии с таблицей 3.

6.2.3 Для проведения УЗК АСС с номинальной толщиной стенки более 10,0 мм и до 20,0 мм включительно применяется ПЭП, возбуждающий и принимающий головные волны частотой 1,8 МГЦ.

6.2.4 УЗК АСС прямым PC ПЭП проводится только при снятом усилении со стороны поверхности ввода УЗ-волн.

Таблица 2 - Параметры НП (номинальные значения) при УЗК АСС

4,0 70° 2,5 60° 1,545° 50° и 60° 65°

0,540° 45° и 55° 60°

Таблица 3 - Параметры прямых PC ПЭП (номинальные значения) при УЗК АСС

6.2.5 Для УЗК АСС конструкций, сваренных из листового проката (пластин), применяются схемы контроля, представленные на рисунке 2а-и.

6.2.6 Для УЗК АСС оборудования и трубопроводов применяются схемы контроля, представленные на рисунке 2б, г, е, и.

6.2.7 Выбор соответствующих схем контроля обуславливается номинальной толщиной стенки АСС, доступом и наличием на нем усиления.

6.2.8 Продольные стыковые сварные соединения оборудования цилиндрической формы и трубопроводов контролируют с учетом указаний, приведенных в приложении Б ГОСТ Р 50.05.02-2018.

6.2.9 Для АСС с номинальной толщиной стенок от 20,0 мм до 100,0 мм контроль приповерхностного слоя (от 1,0 до 15,0 мм) рекомендуется выполнять головными волнами.

| |

| 525 × 290 пикс. Открыть в новом окне | |

| |

| 671 × 325 пикс. Открыть в новом окне | |

| |

| 626 × 311 пикс. Открыть в новом окне | |

| |

| 554 × 341 пикс. Открыть в новом окне | |

| |

| 627 × 311 пикс. Открыть в новом окне | |

| |

| 608 × 275 пикс. Открыть в новом окне | |

| |

| 565 × 251 пикс. Открыть в новом окне | |

| |

| 607 × 343 пикс. Открыть в новом окне | |

6.2.10 Проведение УЗК с одной стороны или с одной поверхности сканирования однократно отраженным лучом допускается в случаях, когда конструкция аустенитного сварного соединения или основной металл одного из элементов не позволяют провести УЗК с обеих сторон (поверхностей) СС. Это должно быть отражено в ТКК (технологической инструкции).

6.2.11 Степень контроледоступности АСС определяется представителем службы неразрушающего контроля в зависимости от ограничений, налагаемых конструкцией контролируемого ОК на возможность установки и пределы перемещения ПЭП согласно указаниям пунктов 6.8, 6.8.2 и 6.8.3 (6.8.3.1-6.8.3.4) ГОСТ Р 50.05.02-2018, и указывается в карте контроля.

6.3.1 УЗК АСС на поперечные несплошности проводят, если это предусмотрено КД, ПКД или требованиями, указанными в таблице 3 ГОСТ Р 50.05.02-2018.

6.3.2 Для УЗК стыковых сварных соединений на поперечные несплошности применяются наклонные совмещенные и раздельно-совмещенные ПЭП, а также ПГВ.

6.3.3 УЗК стыковых сварных соединений со снятым усилением проводят ПЭП, ориентированным вдоль оси шва. Сканирование осуществляется в двух взаимно противоположных направлениях по всей ширине контролируемой зоны. В процессе УЗК ПЭП поворачивают относительно своей оси на угол от 0° до 10° в обе стороны. При этом шаг сканирования во всех направлениях не должен превышать половины диаметра (ширины) пьезоэлемента для совмещенных наклонных ПЭП и не более 8,0 мм для наклонных PC ПЭП и ПГВ (см. рисунок 3а).

| |

| 797 × 1524 пикс. Открыть в новом окне | |

6.3.4 УЗК стыковых сварных соединений, выполненных с усилением шва, проводят сплошным сканированием НП в секторе от 10° до 40° относительно продольной оси шва в двух взаимно противоположных направлениях (см. рисунок 3б).

6.4.1 Для каждого СС, подлежащего УЗК, должен быть определен объем контроля по протяженности. При наличии неконтролируемых из-за недоступности участков СС УЗК считается выполненным в неполном объеме, а недоступные участки отмечаются в отчетной документации по контролю с указанием их координат и протяженности.

6.4.2 Степень контроледоступности сечения АСС должна быть определена в зависимости от ограничений, налагаемых конструкцией контролируемого изделия на возможность установки и пределы перемещения ПЭП в соответствии с пунктом 6.8.3 ГОСТ Р 50.05.02-2018.

6.4.3 УЗК СС труб с внутренней расточкой однократно отраженным лучом возможен, если длина (lр) цилиндрической части расточки не менее - угол ввода; в - половина ширины усиления шва; В - ширина околошовной зоны, подлежащей УЗК, определяется требованиями федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля металла оборудования и трубопроводов АЭУ при изготовлении и монтаже, и федеральных норм и правил в области использования атомной энергии, устанавливающих правила контроля основного металла, СС и наплавленных поверхностей при эксплуатации оборудования, трубопроводов и других элементов АС.

При меньших размерах расточки УЗК АСС проводят только прямым лучом при удаленном усилении, что должно быть отражено в ТКК (технологическом процессе).

6.4.4 Поверхности сканирования АСС в зоне перемещения ПЭП с обеих сторон сварного шва должны быть очищены от пыли, грязи, окалины. С них должны быть удалены забоины и неровности по всей длине контролируемого участка.

6.4.5 Ширина подготовленной под УЗК зоны с каждой стороны шва должна быть не менее при контроле однократно отраженным лучом, где Н - толщина сварного соединения;6.4.6 Для проведения УЗК поверхность сканирования должна быть обработана до шероховатости Ra не более 6,3 мкм (Rz 40). Шероховатость донной поверхности для УЗК однократно отраженным лучом должна быть не более Rz 80 (Ra 20 мкм), если она доступна для механической обработки.

6.4.7 Волнистость (отношение максимальной стрелы прогиба к периоду волнистости) поверхности сканирования не должна превышать 0,015.

6.4.8 Усиление шва должно быть удалено и выровнено с поверхностью основного металла в следующих случаях:

- для оборудования цилиндрической формы и трубопроводов с диаметром более 350,0 мм и номинальной толщиной стенки 40,0 мм и более;

- если ширина усиления не позволяет прозвучивать корень шва прямым центральным лучом или все сечение центральным лучом.

7 Требования к средствам контроля и образцам

7.2 Указания по метрологическому обеспечению средств контроля должны соответствовать требованиям ГОСТ 50.05.16.

7.3 Проверку работоспособности дефектоскопа и ПЭП проводят до начала, после окончания и через каждые два часа работы. В случае обнаружения несоответствия в параметрах настройки должен быть выполнен повторный УЗК с момента предыдущей успешной проверки.

Выбор пэп в зависимости от толщины металла

По частоте колебаний

По способу акустического контакта

- Продольные волны - колебания которых происходит вдоль оси распространения; - колебания которых происходит перпендикулярно оси распространения;

- Поверхностные волны (волны Реллея) - распространяющиеся вдоль свободной (или слабонагруженной) границы твердого тела и быстро затухающие с глубиной.

- Нормальные ультразвуковые волны (волны Лэмба) – ультразвуковые волны, которые распространяются в пластинах и стержнях. Существуют симметричные и антисимметричные волны.

- Головные волны – савокупность акустических волн возбуждаемых при падении пучка продольных волн на границу раздела 2 твердых сред под первым критически углом.

Выбор ультразвукового пьезоэлектрического преобразователя зависит от параметров контролируемого объекта, таких как материал, толщина, форма и ориентация дефектов и т.д.

Выбор ПЭП по углу ввода (прямой или наклонный) выбирают исходя из схемы прозвучивания конкретного объекта. Схемы прозвучивания содержатся в государственных и ведомственных стандартах, а так же технологических картах контроля. В общем случае угол ввода выбирают таким образом, что бы обеспечивалось пересечение проверяемого сечения акустической осью преобразователя (прямым или однократно отраженным лучем). Выявление дефектов выходящих на поверхность наиболее эффективно обеспечивается при падении поперечной волны под углом 45 °±5° к этой поверхности.

Выбор ПЭП по схеме включения (совмещенный или РС) выбирается в зависимости от толщины изделия или расстояния зоны контроля от поверхности ввода. Прямые совмещенные ПЭП обычно применяют при контроле изделий толщиной более 50мм, а прямые РС ПЭП для контроля изделий толщиной до 50мм включительно, или приповерхностного слоя до 50мм.

Наклонные РС ПЭП в основном используются по совмещенной схеме включения. Наклонные РС ПЭП с поперечной волной используют преимущественно для контроля сварных соединений тонкостенных (до 9мм) труб диаметром не более 400мм (хордовые преобразователи). Наклонные РС ПЭП с продольной волной применяют для контроля соединений с крупнозернистой структурой и высоким уровнем шумов (аустенитные швы).

При выборе частоты надо учитывать, что ее увеличение вызывает:

- увеличение ближней зоны

- уменьшение мертвой зоны, связанное с уменьшением длительности свободных колебаний пьезоэлемента;

- улучшение лучевой и фронтальной разрешающей способности;

- сужение характеристики направленности;

- увеличение коэффициента затухания и связанное с ним падение чувствительности на больших толщинах

- увеличение уровня структурных шумов в крупнозернистых материалах; уменьшение уровня собственных шумов ПЭП, связанное с увеличением затухания звуковой волны в элементах ПЭП при возрастании частоты;

Подпишитесь на наш канал You Tube

Далее приведены основные типы и характеристики преобразователей, наиболее часто применяемых в процессе ультразвукового контроля.

П111 - Прямые совмещенные преобразователи

Преобразователи типа П111 используются для дефектоскопии и толщинометрии изделий продольными волнами. На практике, прямые совмещенные преобразователи применяются для контроля листов, плит, валов, отливок, поковок, а также для поиска локальных утонений в стенках изделий. Преобразователи П111 используются для выявления объемных и плоскостных дефектов – пор, волосовин, расслоений и т.д. Характеристики ПЭП типа П111 приведены в таблице:

П112 - прямые раздельно-совмещенные преобразователи

Контактные раздельно-совмещенные преобразователи, типа П112, как правило используются для применяются для определения остаточной толщины стенки изделий и для поиска дефектов, расположенных на относительно небольших глубинах под поверхностью. Толщина контролируемых П 112 объектов, как правило, находится в диапазоне от 1 до 30мм. Характеристики П112 приведены в таблице:

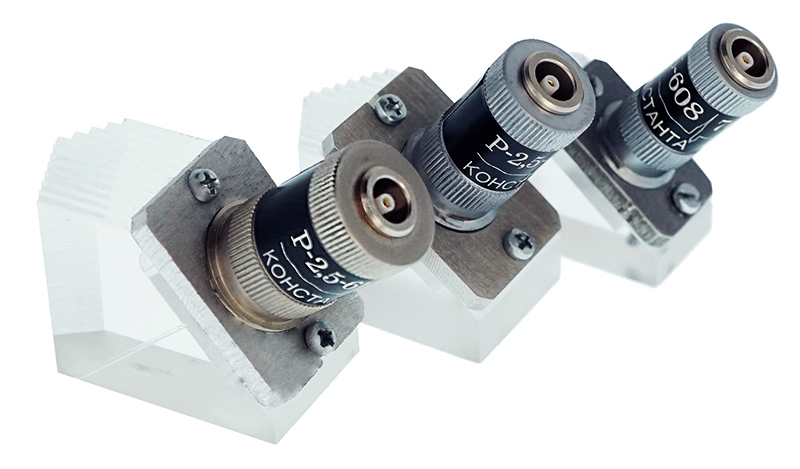

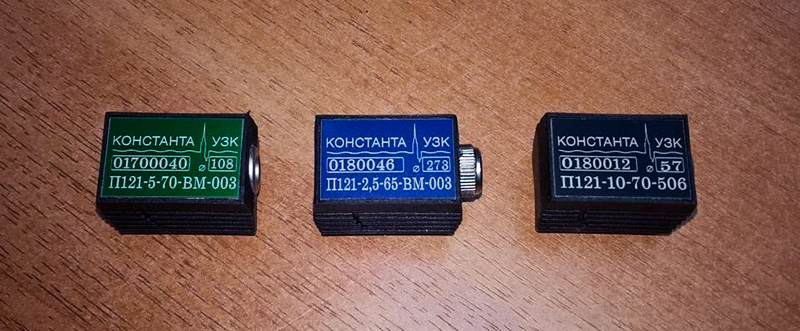

П121 наклонные совмещённые преобразователи

Наклонные преобразователи, типа П121, широко применяются в задачах контроля сварных соединений, листов, штамповок, поковок и других объектов. Преобразователи П121 позволяют выявлять трещины, объемные дефекты, такие как неметаллические включения, поры, непровары, усадочные раковины и т.п. С помощью преобразователей типа П121, как правило, определяются характеристики вертикально ориентированных дефектов. Характеристики и возможная маркировка П 121 одного из производителей приведены в таблице:

П122 – наклонные раздельно-совмещенные преобразователи

Хордовые преобразователи типа П122 в основном применяют для контроля кольцевых сварных швов трубных элементов из сталей и полиэтилена диаметром от 14 до 219 мм. с толщиной стенки от 2 до 6 мм., используются контактные раздельно-совмещенные хордовые преобразователи. Применение преобразователей хордового типа особенно эффективно для контроля тонкостенных сварных швов от 2 до 4 мм.

Преобразователи типа П122 предназначены для контроля тонкостенных сварных швов, как правило из нержавеющих, малоуглеродистых сталей и сплавов алюминия Характерная особенность ПЭП – минимальная мертвая зона и фокусировка УЗ поля в определенном диапазоне толщин. Характеристики П 121 представлены в таблице:

Под заказ возможна поставка специальных преобразователей:

- для контроля деталей железнодорожного подвижного состава;

- наклонные контактные совмещенные ПЭП типа П121 для контроля гибов труб;

- фокусирующие и с плоской излучающей поверхностью для иммерсионного контроля дисков из титановых сплавов и других деталей и заготовок;

- для контроля лопастей летательных аппаратов;

- широкозахватные;

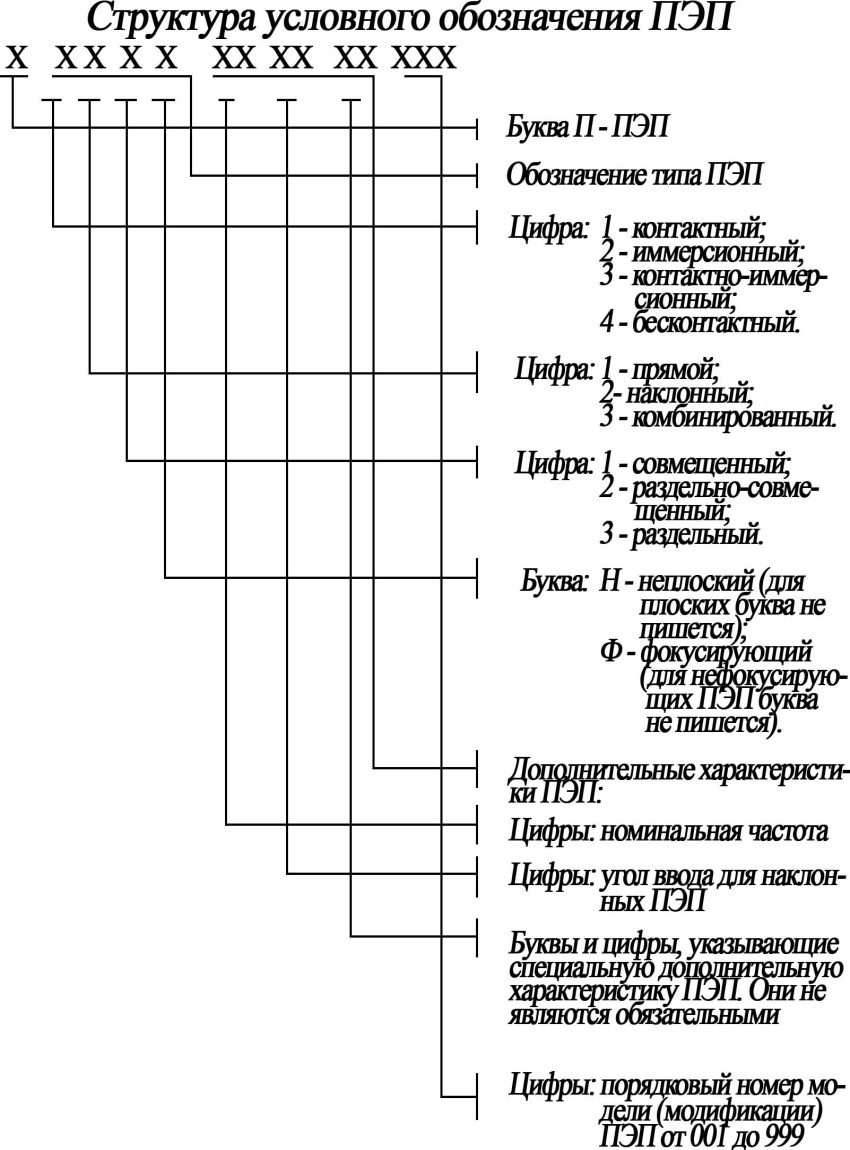

Для основных типов ПЭП в России принято буквенно-цифровое обозначение, которое формируется следующим образом:

- первый знак – буква П – Преобразователь;

- первая цифра – 1 – контактный, 2 – иммерсионный, 3 – контактно-иммерсионный;

- вторая цифра – 1 – прямой, 2 – наклонный;

- третья цифра – 1 – совмещенный, 2 – раздельно-совмещенный, 3 – раздельный;

- кроме этого производители обычно указывают частоту, угол ввода, размер пьезоэлемента.

Схема обозначения ультразвуковых преобразователей приведена ниже

|

Дополнительные материалы:

Купить ультразвуковые пьезоэлектрические преобразователи и другие приборы неразрушающего контроля можно по официальной цене производителей с доставкой до двери в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Специализированные преобразователи

1. Ультразвуковые резонаторы к рельсовым дефектоскопам типа "ПОИСК".

Номинальные значения углов ввода: 0°, 45°, 50°, 55°, 60°, 65°.

Преобразователи типа П121 для дефектоскопии труб малых диаметров

Наклонные контактные совмещенные типа П121 для дефектоскопии труб малых диаметров

Пример обозначения при заказе:

П121-5-53°-d89-002 - преобразователь с углом призмы 53° для диаметра трубы 89 мм для УД2-12.

П121-5-53°-d89-003 - преобразователь с углом призмы 53° для диаметра трубы 89 мм для УД2-70.

Наклонный преобразователь для ультразвукового метода дефектоскопии сварных соединений

Контактный наклонный преобразователь (наклонный ПЭП) применяется для ультразвуковой дефектоскопии стыковых, угловых, нахлесточных и тавровых сварных соединений. При неснятом валике усиления прозвучивание стыкового шва прямыми ПЭП не представляется возможным (из-за неровной поверхности, чешуйчатости и межваликовых западаний). Поэтому схемы ультразвукового контроля сварных соединений предусматривают применение наклонных ПЭП с поперечно-продольным или продольно-поперечным сканированием перпендикулярно оси сварного шва. Впрочем, даже при снятом усилении – наклонные преобразователи также используются, например, для выявления поперечных трещин. Они также эффективны для УЗК поковок, литья, проката (трубы, рельсы, арматура, листы), штамповок и других объектов из металла и пластиков. В зависимости от угла ввода, частоты, размера пьезопластины, количества излучающих и/или принимающих элементов – можно подобрать наклонный преобразователь практически для любых типов волн – поперечных, продольных, нормальных, головных, поверхностных. Принцип работы наклонных преобразователей построен на прямом и обратном пьезоэффекте. Их назначение состоит в том, чтобы вводить в объект контроля (ОК) нужный тип ультразвуковой волны, принимать отражённые импульсы, преобразовывать их в электрические сигналы и передавать их на электронный блок дефектоскопа. Тот, производя их обработку, выводит на дисплей развёртку с отображением амплитуды, времени прихода эхо-сигналов и других параметров. Их «расшифровкой» уже занимается оператор, задача которого – понять, от донной ли это поверхности сигнал, или от неснятого усиления шва, подкладного кольца либо от дефекта. Но вся эта работа начинается с получения той первичной информацией, которая была собрана при помощи ПЭП (или, как его ещё называют, искателя).

Как устроен наклонный пьезоэлектрический преобразователь

Наклонный пьезоэлектрический (электроакустический) датчик сам по себе – устройство очень непростое. Главным отличием от прямых ПЭП с конструктивной точки зрения является призма – элемент из оргстекла (плексигласа), поликарбоната, синтетического полимера или рексолита. Призма отвечает за акустический контакт пьезоэлемента и ОК, преломление пучка ультразвуковых волн и их ввод в ОК контроля под заданным углом. Встречаются наклонные ПЭП со сменными призмами, но чаще всего они встроены в корпус датчика. Пьезоэлемент (первичный преобразователь, по терминологии в ГОСТ Р ИСО 5577-2009) может быть круглым либо прямоугольным и выполняется из пьезокерамики (цирконат титанат свинца – ЦТС, метаниобат свинца, ПВДФ) так называемого Y-среза, то есть отвечающего за поперечные (сдвиговые) упругие колебания. Хоть встречаются датчики с пьезоэлементом X-среза, обеспечивающим распространение продольной волны. А уже её трансформация в поперечную и преломление под заданным углом происходят в призме.

Размер и форму призмы подбирают с таким расчётом, чтобы эхо-сигнал от поверхности ввода не возвращался на пьезопластину (и не создавал тем самым шумов при прозвучивании). Для этого призмы обычно имеют выступающую переднюю часть (но в пределах разумного – чтобы не мешать прозвучиванию всего сечения шва при неснятом валике усиления). Дополнительные вставки из материала с повышенным коэффициентом затухания («ловушки») и прочие конструктивные решения также практикуются производителями для того, чтобы обеспечить быстрое гашение повторных отражений импульсов в призме. Её материал и размеры должны быть выполнены таким образом, чтобы скорость продольных волн в ней была меньше скорости распространения поперечных волн в материале ОК.

- демпфер. Изготавливается из компаундов (искусственных смол) с добавлением порошка, иногда – пузырьков воздуха. Демпфер примыкает к обратной стороне пьезопластины и отвечает за уменьшение времени её свободных колебаний после возбуждения. Демпфирование способствует получению более коротких импульсов. Это уменьшает мёртвую зону и позволяет выявлять дефекты на меньшем расстоянии от поверхности ввода. От степени демпфирования зависит также лучевая (осевая) разрешающая способность – минимальное расстояние между одинаковыми отражателями, при которых они фиксируются дефектоскопом раздельно. При этом – слишком сильное демпфирование тоже нежелательно, потому что это может привести к искажению собственной резонансной частоты пьезоэлемента. Это приведёт к уменьшению рабочей частоты ПЭП и опять-таки к ухудшению разрешающей способности контроля;

- электроды. Представляют собой тончайший металлизированный слой (тысячные доли миллиметра), который наносят напылением, осаждением или вжиганием на пьезопластину. Предназначены для равномерного распределения электрического импульса и равномерного возбуждения пьезопластины, а также за корректную передачу электрического импульса вследствие прямого пьезоэффекта (при приёме эхо-сигналов);

- проводники. Обеспечивают подведение электрических сигналов к электродам, к которым их припаивают легкоплавкими припоями;

- катушка индуктивности. Необходима для более эффективного преобразователя электрической энергии в упругие акустические колебания и наоборот;

- разъём. У совмещённых наклонных преобразователей он один, у раздельно-совмещённых – два. Большинство производителей оснащают свои датчики разъёмами типа Lemo 00, реже – BNC и Microdot (последние два варианта встречаются чаще у искателей зарубежного производства).

Наконец, большинство топовых производителей предусматривают в датчиках встроенную память с параметрами ПЭП. Это нужно для корректного подключения к дефектоскопу, согласования с приёмно-усилительным трактом и упрощённой настройки. В том числе – для работы со встроенными АРД-диаграммами.

Требования к наклонным преобразователя для ультразвуковой дефектоскопии

На деле, конечно же, с одним прибором могут применяться разные ПЭП, в том числе других марок. Поэтому в большинстве лаборатории есть «родной» комплект датчиков, про которые вспоминают только тогда, когда дефектоскоп нужно отдать в поверку. Непосредственно для работы зачастую используются другие наклонные преобразователи – как оригинальные (от изготовителя прибора), так и не оригинальные. Первый вариант, конечно же, предпочтительнее. Небольшой ликбез на эту тему – правда, применительно к ультразвуковым толщиномерам – мы уже публиковали на форуме. С дефектоскопами всё немного иначе, потому что нужных ПЭП (с заданным углом ввода для схемы тандем и дуэт, например) у производителя может не оказаться в ассортименте. Но в любом случае – для контроля с такими датчиками должна быть утверждённая методика и операционная (технологическая) карта.

К каждому датчику должен прилагаться индивидуальный технический паспорт с указанием изготовителя, типа ПЭП, размера пьезоэлемента, формы измерительного импульса, длительности эхо-импульса, амплитудно-частотной характеристики, рабочей частоты, относительной полосы пропускания, реверберационно-шумовой характеристики и пр.

Настройка при работе с наклонными ПЭП

Настройка начинается с проверки точки выхода и стрелы наклонного преобразователя по СО-3 (либо СО-3Р, V1 или V2) и угла ввода по СО-2. По мере изнашивания призмы все эти параметры откланяются от первоначальных номинальных значений: увеличивается стрела, изменяется угол ввода. Меняется и задержка в призме. Проверять её чаще всего рекомендуется по СО-3.

После того, как установлена фактическая точка выхода, угол и задержка, можно переходить к настройке чувствительности. При работе с наклонными ПЭП её выполняют по угловым отражателям – двугранным углам, зарубкам и сегментам, а также по плоскодонным и боковым цилиндрическим отверстиям. Особенно популярны зарубки, которые используются для настройки чувствительности при работе с наклонными ПЭП, возбуждающими поперечные волны с углами ввода от 33,5 до 56,5 градусов. В зависимости от методики контроля необходимо также настроить ВРЧ (временная регулировка чувствительности), АРК (кривая «амплитуда-расстояние», или DAC-кривые) либо на АРД-диаграммы.

Если настройка была выполнена правильно, то при работе с наклонным ПЭП дефектоскоп будет корректно определять расстояние от точки ввода (в случае с контактным способом акустического контакта она обычно совпадает с точкой выхода), расстояние до дефекта по лучу и по поверхности ввода, а также глубину залегания отражателей. Некоторые документы (например, РОСЭК-004-97 для ОК толщиной до 50 мм) требуют проверять мёртвую зону, которая не является абсолютной величиной и зависит от частоты, размера призмы, чувствительности контроля, структуры материала (размер зерна и пр.). Проверяется мёртвая зона по СО-2.

Читайте также: