Выборка металла что это

Обновлено: 05.05.2024

При больших толщинах свариваемого металла трудно получить полный провар из-за того, что сварочная дуга не достает до корня шва. Доступ электрода на всю глубину соединения в этом случае достигается изменением формы свариваемых торцов заготовок, для чего перед сваркой делается разделка кромок. Их геометрия регламентирована стандартами и обеспечивает полное проплавление металла и минимальные остаточные напряжения в сварном соединении.

Подготовка заготовок под разделку

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

- Правка проката. Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

- Механическая чистка. Поверхность металла очищается от ржавчины, шлаков и других загрязнений. Очистку проводят с помощью абразивного инструмента, металлическими щётками, напильниками, пескоструйными аппаратами, дробемётными установками.

- Химическая чистка. Поверхность очищается от масляных и других химических загрязнений с применением растворителей.

- Термическая обработка. Производится для улучшения прочностных характеристик металла и снятия внутренних напряжений.

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

Обозначения на чертежах

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

- S и S1 – толщины стенок труб, профилей, листов, мм.

- b – расстояние, выставляемое между кромками свариваемых изделий и фиксируемое прихваткой, мм.

- угол скоса кромок в градусах. Обозначает часть металла, снимаемого с торцов свариваемых кромок для обеспечения доступа сварочного инструмента к корневой зоне соединения.

- c – притупление кромок свариваемых деталей в мм. Это необрабатываемая часть торца кромки, предназначенная для предотвращения появления прожогов в корне шва.

- B – ширина нахлёстки, мм.

- f – фаска фланца, мм.

- угол разделки кромок (=2).

Формы кромок

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

- При V-образной разделке материал удаляют по плоской поверхности, задаваемой углом скоса. Наиболее простая в технологическом воплощении конструкция элементов под сварку.

- Для U-образной форме кромок металл удаляют по чашеобразной поверхности. Эта форма более предпочтительна особенно для формирования качественного провара при больших толщинах металла.

- Х-образная геометрия кромок - это двухсторонняя V-образная разделка. Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей.

- К-образная разделка: скос выполняют только для одной кромки, вторую не разделывают. Такой способ применяют предпочтительно при сварке в горизонтальном положении, в этом случае неразделанная кромка облегчает формирование шва.

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Методы обработки кромок под разделку

Различают два способа разделки металлических кромок:

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

Оборудование для механической разделки кромок

По признакам мобильности применяемое оборудование разделяется на:

- стационарные станки;

- передвижные машины;

- переносной инструмент.

Наиболее распространенные станки для обработки сварочных кромок:

- Кромкострогальные станки. Применяют только для разделки кромок прямолинейных заготовок. Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

- Кромкофрезерные станки. Их преимуществом, в отличие от строгальных станков, является возможность обработки криволинейных заготовок. При обработке перемещается либо фреза, либо обрабатываемая деталь. Требуемый угол скоса достигается соответствующим наклоном фрезы. Для обработки криволинейных поверхностей используют устройства отслеживания кромки заготовки, а также станки с ЧПУ.

- Кромкоскалывающие станки. Применяют для предварительной обработки кромок крупных деталей. Имеют большую производительность, чем кромкофрезерные станки, вследствие высокой скорости реза металла фрезами из быстрорежущей стали, но требуют доводки до требуемого качества поверхности кромок чистовым фрезерованием или абразивной обработкой.

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

- Стандартные и специальные углошлифовальные электрические машинки (УШМ) для резки металлических кромок или их зачистки абразивными кругами после фрезерных или строгальных операций. Наиболее актуально применение метода для деталей из алюминиевых и нержавеющих металлов, для сварки которых шероховатость поверхности кромок имеет большое значение. Вместо абразивных кругов УШМ может оснащаться сменными фрезерными головками с твердосплавными пластинами различной формы. Такой инструмент удобен при разделке стандартных скосов кромок и обработке криволинейных деталей с вырезами и отверстиями.

- Ручные кромкорезы и фаскорезы долбежного типа. Это сравнительно новое оборудоваие, завезённое в Россию из Германии. Кромкорез обладает высокой производительностью, и он очень удобен для применения в монтажных условиях. Недостатки: возможность разделки только прямых скосов и большая масса.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения - прожогу.

Большая Энциклопедия Нефти и Газа

После проведения выборок дефектов проверяют расчетным путем прочность всех элементов барабанов, из которых для удаления дефектов производилась выборка металла . Номинальное рабочее давление может не проверяться расчетным путем, если будет проведено бандажирование или наплавка штуцеров по приведенной в основных положениях технологии, выборка дефектов с подваркой, обеспечивающей заведомое упрочнение отремонтированного элемента, а также при повреждениях барабана язвинами или рисками глубиной до 3 мм, расположенными на расстоянии не ближе диаметра ближайшего отверстия от его края. Допускается скругление внутренних кромок отверстия радиусом до 10 мм без проверки прочности расчетом. [16]

После проведения выборок дефектов проверяют расчетным путем прочность всех элементов барабанов, из которых для удаления дефектов производилась выборка металла . [18]

Особое внимание в этом случае уделяют местам, подвергнутым ремонту с применением сварки ( ремонтные наплавки или заварки, места установки заплат), а также местным выборкам металла . [19]

Выборка дефектного металла на стыках труб из сталей мартенсито-ферритного класса должна производиться абразивным кругом; на стыках труб из стали перлитного класса дефектное место может быть предварительно удалено газопламенным способом и окончательно обработано абразивным инструментом. Перед выборкой металла газопламенным способом стык труб из низколегированных сталей должен быть подогрет по всему периметру до 250 - 350 С. [20]

Кроме того, комплексное обследование позволяет дать конкретные рекомендации по методам восстановительного ремонта. Например, выборка металла на ранней стадии развития трещины практически устраняет зону концентрации напряжений. [21]

Стыковые сварные соединения, выполненные при ремонте, должны быть проверены радиографией или ультразвуком по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле, кроме того, поверхность участка должна быть проверена магнитно-порошковой или цветной дефектоскопией. При заварке по всей толщине стенки контроль поверхности должен производиться с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля. [22]

Стыковые сварные соединения, выполненные при ремонте, должны быть проверены по всей длине сварных соединений радиографией или ультразвуком. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону сплавления с основным металлом; кроме того, поверхность участка должна быть проверена магнитно-порошковой или капиллярной дефектоскопией. [23]

Стыковые сварные соединения, выполненные при ремонте, должны быть проверены радиографией или ультразвуком по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле, кроме того, поверхность участка должна быть проверена магнитно-порошковой или цветной дефектоскопией. При заварке по всей толщине стенки контроль поверхности должен производиться с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля. [24]

Стыковые сварные соединения, которые были подвергнуты ремонтной переварке, должны быть проверены радиографией или ультразвуком по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле. [25]

Стыковые сварные соединения, которые были подвергнуты ремонтной переварке, должны быть проверены радиографией или ультразвуком по всей длине сварных соединений. Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле, кроме того, поверхность участка должна быть проверена методом магнитопорошковой или капиллярной дефектоскопии. При заварке по всей толщине стенки контроль поверхности должен проводиться с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля. [26]

Появление концентрированных осаждений магнитного порошка ( валик, различным образом ориентированные линии) на контролируемой поверхности свидетельствует о наличии дефектов в этих местах. Дефекты устраняют выборкой металла абразивным инструментом. Места выборок повторно контролируют на полноту устранения дефектов магнитопорошковым методом или травлением. Все прижоги металла в местах контакта то-коподводящих электродов удаляют зачисткой абразивным инструментом. [28]

Появление концентрированных осаждений магнитного порошка ( валик, различным образом ориентированные линии) на контролируемой поверхности сигнализирует о наличии дефектов в этих местах. Дефекты устраняют выборкой металла абразивным инструментом. Места выборок повторно контролируют на полноту устранения дефектов магнитопорошковым методом или травлением. Все прижоги металла в местах контакта токоподводящих электродов удаляют зачисткой абразивным инструментом. [29]

В ОАО ВНИИИНСТРУМЕНТ на базе конструкции торцовых кассетных нерегулируемых фрез ( см. табл. 5.20) разработаны два типа фрез D 160 мм с облегченными корпусами. Эти фрезы имеют корпуса из алюминиевого сплава или из стали с максимальным облегчением за счет больших выборок металла . [30]

Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону сплавления с основным металлом; кроме того, поверхность участка должна быть проверена магнитно-порошковой или капиллярной дефектоскопией. [2]

Ремонтные заварки выборок металла должны быть проверены радиографией или ультразвуком по всему участку заварки, включая зону термического влияния сварки в основном металле, кроме того, поверхность участка должна быть проверена методом магнитопорошковой или капиллярной дефектоскопии. При заварке по всей толщине стенки контроль поверхности должен проводиться с обеих сторон, за исключением случаев недоступности внутренней стороны для контроля. [3]

Дефекты устраняют выборкой металла на глубину до 0 5 мм. В случае превышения указанной глубины дальнейшую выборку прекращают и вызывают представителя завода. [4]

В ряде случаев глубокая выборка металла может осуществляться путем удаления металла в несколько проходов. Последовательность выполнения такой резки показана на фиг. [5]

Исправление дефектов в сварных швах и выборке металла в местах со сквозными трещинами с последующей заваркой производят в соответствии с Указаниями Руководящих технических материалов по сварке при монтаже оборудования тепловых электростанций. [6]

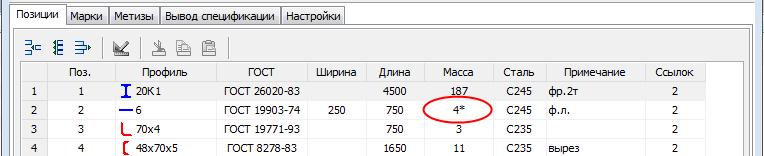

Кроме того, в рабочий проект входит выборка металла по профилям, спецификации на метизы как сводная, так и по маркам, и альбом отправочных марок. [7]

Оформление разделки кромки стыка производится с учетом минимально возможной выборки металла по наружным слоям, так как значительная доля присадочного металла в шве приводит к существенным деформациям. В то же время ширина разделки кромка тугоплавкого материала должна быть такой, чтобы при его сварке исключить оплавление наружных слоев. Оптимальная ширина зоны оголения сплавав ВТ 1 - 0 составляет 3 мм. В качестве присадочной проволоки при сварке алюминиевого сплава применяют проволоку АМгб. [8]

Основные положения рекомендуют ограничиваться минимально необходимой для удаления дефектов выборкой металла . При входном контроле металла барабанов или при его первом обследовании следует скруглить кромки около отверстий с внутренней поверхности барабана радиусом 5 - 7 мм. [10]

На отремонтированный барабан составляют формуляр с указанием мест и глубины выборки металла , мест сварки и наплавки и фамилий сварщиков, выполнявших сварочные и наплавочные работы. Составляют также эскизы на места сварки и наплавки с указанием режима сварки и порядка наложения швов. Проверяют выполнение технологического процесса. Проводят внешний осмотр поверхностей, подвергавшихся выборке металла, на отсутствие резких переходов и острых углов, проверяют требуемую чистоту поверхности. Осмотр проводят с использованием лупы с 5-кратным увеличением. Поверхность вновь наплавленного металла и околошовную зону на расстоянии не менее 20 мм зачищают абразивным инструментом до металлического блеска с чистотой поверхности не ниже 3-го класса. [11]

После ремонта барабана составляется формуляр, в котором указывают места выборки металла , их протяженность и глубину с указанием фамилий сварщиков, выполнявших сварочные работы. [12]

При отсутствии трещин необходимость ремонта наплавкой определяют исходя из размеров получившихся выборок металла . [14]

Образующиеся при электролизе водород и кислород часто вызывают довольно сильные хлопки, особенно в момент выборки металла из ванн. [15]

Работа с позициями

Перед тем как работать с отправочными марками, необходимо составить список позиций, из которых эти марки будут собираться.

Часто встречается вариант, когда одна позиция присутствует в нескольких марках. Чтобы по нескольку раз не описывать ее в этих марках, можно сделать это один раз - создать позицию, указать ее свойства и, в нужных марках, сослаться на эту позицию. В марке останется лишь указать количество, описанных ранее, позиций.

Подобный подход удобен тем, что при изменении свойств конкретной позиции, все эти изменения автоматически отобразятся во всех марках, которых используют эту позицию.

Наименования позиций будут выделены красным цветом в случае если их свойства одинаковы.

Добавление

Создать новую позицию можно следующим образом:

В панели инструментов кликнуть на кнопку либо клавишей Ins.

Теперь определить свойства этой позиции - профиль, геометрию, марку стали, примечания и прочие.

Программа позволяет создать несколько позиций сразу.

Для этого используйте кнопку .

Редактирование

Чтобы изменить конкретное свойство позиции выделите нужную ячейку и двойным кликом либо нажатием клавиши F2 вызовите диалоговое окно.

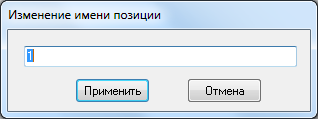

Выделите ячейку с именем позиции и вызовите (Двойной клик или клавиша F2) окно для изменения имени.

Профиль

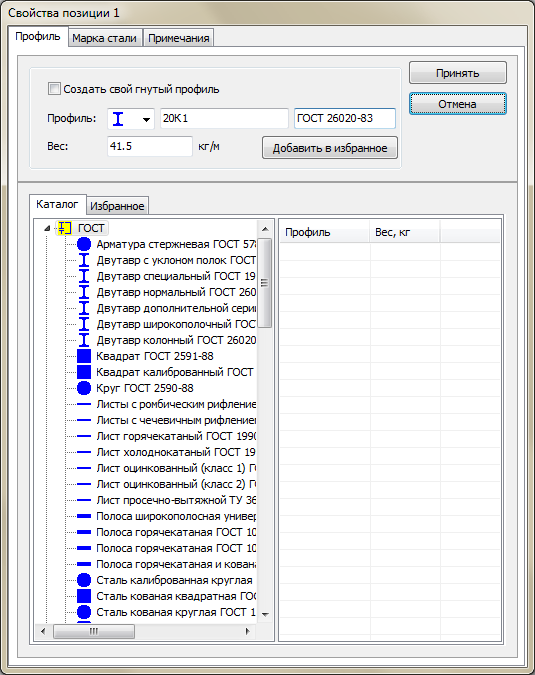

Выделите ячейку с профилем позиции либо ГОСТом и вызовите окно «Свойства позиции».

В программе в качестве профиля позиции могут быть использованы:

Подробнее о файле, хранящем информацию о профилях и метизах можно узнать здесь.

Стандартные профили

Найдите в каталоге и выберите нужный профиль.

Если же нужного профиля нет в каталоге, то в соответствующих полях вы можете внести все нужные параметры, взятые, например, из справочника.

Таким же способом можно подредактировать (например, подогнать вес и т.п) данные стандартных профилей из каталога.

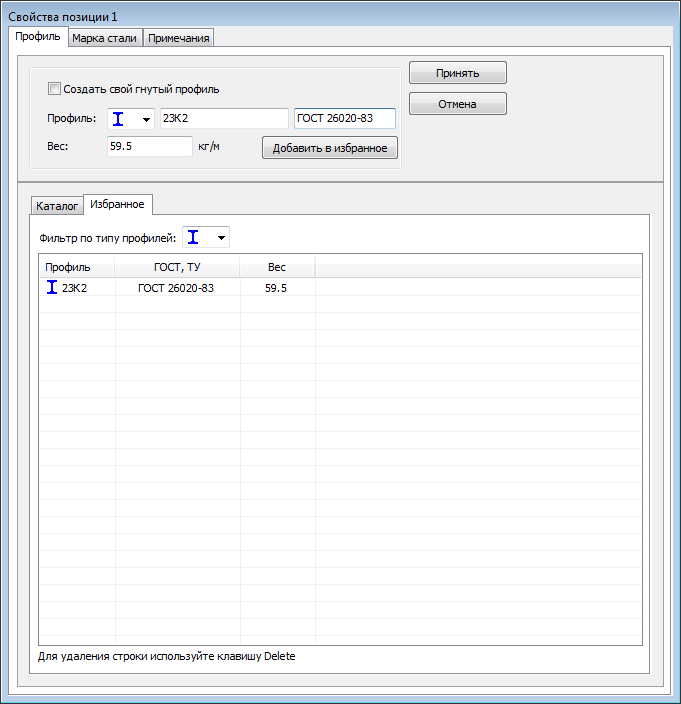

Избранные профили

Для сокращения времени поиска нужного профиля в каталоге есть возможность создать список часто используемых профилей либо профилей, которых нет в каталоге. Двойным клик на выбранном профиле аналогичен нажатию кнопки «Принять»

Добавлять профили в избранные можно путем нажатия кнопки «Добавить в избранное». При добавлении происходит проверка на дубликаты.

Для удаления профиля из этого списка используйте клавишу «Delete».

На вкладке «Избранное» можно управлять отображением списка сохраненных профилей - делать всю выборку либо фильтровать по конкретному типу.

Этот список автоматически сохраняется в файл. Подробнее о формате и месте хранения этого списка можно узнать здесь.

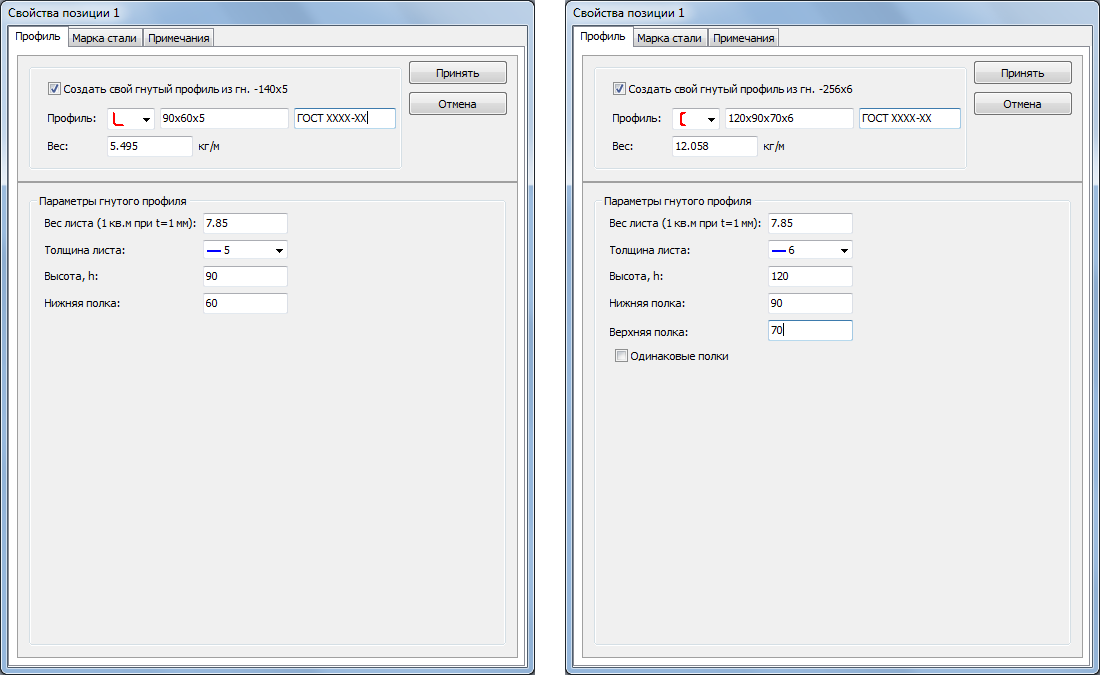

Гнутые профили

В программе можно использовать самодельные гнутые швеллеры и уголки в позициях.

Для того чтобы создать собственный гнутый профиль отметьте галочку «Создать свой гнутый профиль». После этого вы можете задать все параметры.

В таблице «Выборка металла» позиции из гнутья будут представлены листом соответствующей толщины, из которого были сделаны эти швеллеры или уголки.

Метизы

Выберите из каталога нужный метиз. В случае отсутствия в каталоге - внесите данные из справочника или из «Избранного».

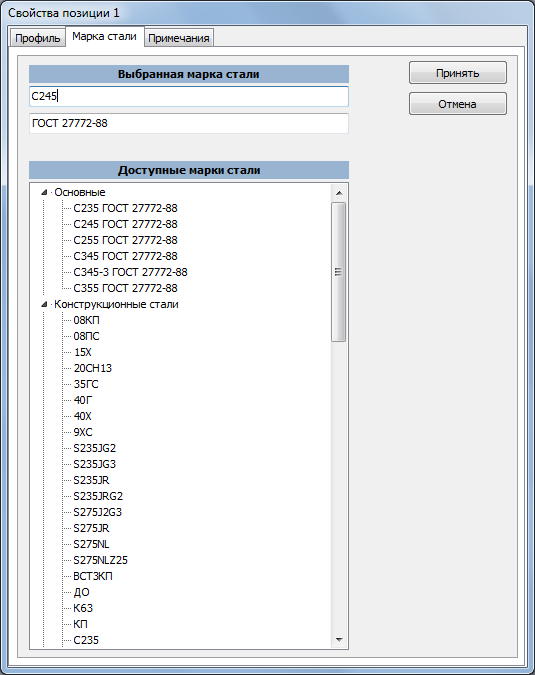

Марка стали

На соответствующей вкладке окна «Свойства позиции» можно указать необходимые значения.

Наименование марки стали можно выбрать из каталога либо вписать самостоятельно. Первое поле для наименование, а второе для ГОСТа.

Вы можете самостоятельно подредактировать каталог марок стали, чтобы впоследствии выбирать часто используемые значения из каталога. Подробнее о процедуре редактирования можно узнать здесь.

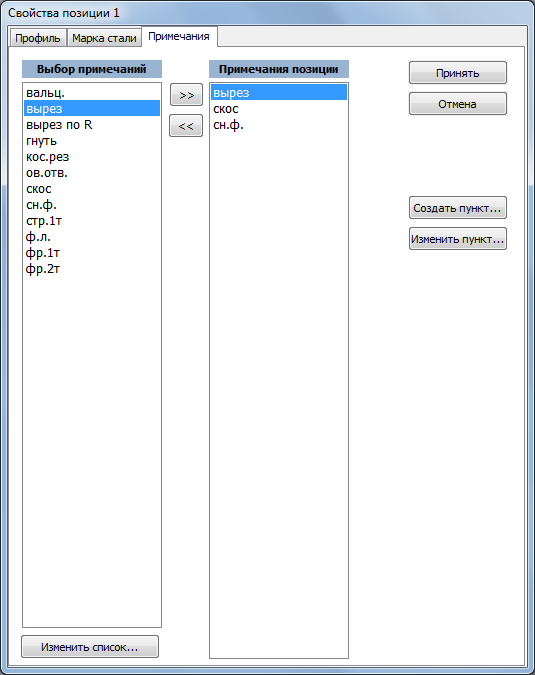

Примечания

Для позиции можно задать несколько примечаний.

Чтобы добавить примечания в позицию из списка слева используйте кнопку Ctrl + клик.

Для удаления примечания из позиции используйте кнопку Delete, сочетание Ctrl + клик.

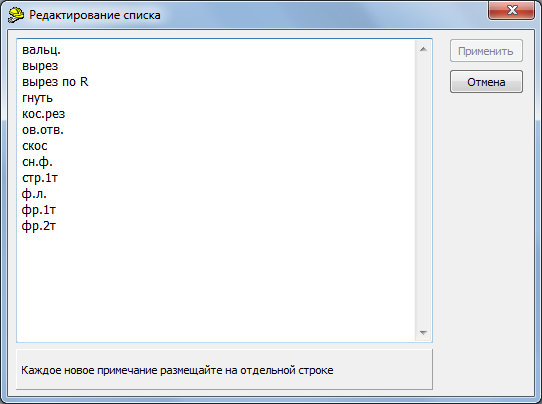

Стандартный список примечаний содержит далеко не все используемые в чертежах КМД примечания. Поэтому в программе есть возможность дополнить его своими часто используемыми примечаниями. Чтобы добавить новые значения в стандартный список воспользуйтесь кнопкой «Изменить список..», которая позволяет открыть окно редактирования списка примечаний.

В появившемся окне добавьте свои значения, соблюдая правило «одна строка - одно примечание». После завершения редактирования списка нажмите на кнопку «Применить». Все изменения автоматически сохранятся и при последующем запуске программы будет загружаться уже модифицированный список.

Подробнее о файле, хранящем информацию о примечаниях можно узнать здесь.

Дополнительные свойства

У позиции могут быть дополнительные свойства, которые могут быть не отражены в таблице «Позиции».

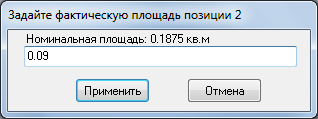

Фактическая площадь позиции из листа

Площадь позиции из листа по-умолчанию считается как площадь описанного прямоугольника. Однако, такие позиции не всегда имеют прямоугольную форму. Получается, что вес, рассчитанный для таких позиций, некорректен.

Чтобы получить точный вес в программе есть возможность задать точное значение площади (одной стороны) позиции. Для этого нужно выделите нужную позицию из листа в списке позиций, чтобы активировать кнопку . При нажатии на эту кнопку появится диалоговое окно, в котором можно ввести точное значение площади позиции.

Вес позиций из листа, для которых была указана фактическая площадь будут отображаться со «*». По этому признаку можно будет впоследствии определить, что площадь позиции из листа модифицирована. При выводе в DXF это признак отображаться не будет.

Для сброса значения фактической площади на площадь описанного прямоугольника - введите ноль.

Удаление

Чтобы удалить позицию из списка используйте кнопку либо клавишу Delete. Все марки, содержащие эту позицию будут автоматически модифицированы.

Копирование и вставка

В таблице «Позиции» можно использовать 2 метода:

Позиции

Воспользуйтесь кнопкой либо Ctlr+C.

Вставьте скопированную позицию в список кнопкой либо Ctlr+V.

Свойства позиции

Программа поддерживает функцию вставки/копирования таких свойств позиции как «Профиль», «Марка стали», «Примечание».

Например, чтобы заменить профиль в одной позиции профилем из другой позиции:

Скопируйте этот профиль, используя кнопку либо клавиши Ctrl+Shift+C.

Вставьте скопированный профиль, используя кнопку либо клавиши Ctrl+Shift+V.

Операции со свойствами «Марка стали», «Примечание» проводятся аналогично.

При периодических осмотрах выявляются повреждения и износ элементов котла, возникающие в процессе его эксплуатации. При этом особое внимание необходимо уделять местам, подвергавшимся ремонту с применением сварки ( ремонтные наплавки или заварки, места установки заплат), а также местам выборок металла . [31]

Если размеры сосуда не позволяют изучать микроструктуру его металла на месте, целесообразно брать сколы с внутренней поверхности. Эффективно также проведение металлографического контроля методом реплик. При взятии сколов необходимо произвести последующее заглаживание зоны выборки металла , чтобы исключить концентраторы напряжений. [33]

После такой обработки проводится тщательный контроль на отсутствие трещин в местах разъедания. Для этого применяют цветную или магнитопорошко-вую дефектоскопию, или травление. При отсутствии трещин вопрос о необходимости ремонта наплавкой решается с учетом размеров получившихся выборок металла . [34]

Резец имеет три неперетачиваемые четырехгранные твердосплавные пластинки 1, 2 и 3 ( рис. 10, б, в), которые свободно надеваются на штифты державки и закрепляются специальным винтом ( пластинка 2), клиньями с винтами ( пластинки 1 и 3), Пластинка 3 ( рис. 10, 6) обращена передней поверхностью вниз. Выполнение приемов: установить резец вершиной А пластины 2 по центру и продольной подачей сделать выборку металла из отверстия. На рис. 10, в показана схема распределения припуска между тремя пластинками. [35]

На отремонтированный барабан составляют формуляр с указанием мест и глубины выборки металла, мест сварки и наплавки и фамилий сварщиков, выполнявших сварочные и наплавочные работы. Составляют также эскизы на места сварки и наплавки с указанием режима сварки и порядка наложения швов. Проверяют выполнение технологического процесса. Проводят внешний осмотр поверхностей, подвергавшихся выборке металла , на отсутствие резких переходов и острых углов, проверяют требуемую чистоту поверхности. Осмотр проводят с использованием лупы с 5-кратным увеличением. Поверхность вновь наплавленного металла и околошовную зону на расстоянии не менее 20 мм зачищают абразивным инструментом до металлического блеска с чистотой поверхности не ниже 3-го класса. [36]

Все работы по осмотру барабана, его ремонту и дефектоскопическому контролю должны тщательно фиксироваться. Перед ремонтом барабана составляют акт его внутреннего осмотра. Если требуется выполнять работы по ремонту, то после их окончания составляют также акт с указанием объема и характера выполненных работ. К акту прилагают формуляр развертки барабана с пометками мест выборки металла и их размеров, а также мест и размеров наплавки. Аналогичный формуляр составляется на ремонтные работы по трубным отверстиям и штуцерам. Необходимо иметь описание технологии ремонтных работ с эскизами мест сварки и наплавки, указанием режимов сварки и порядка наложения швов. Материалы по ремонту должны также содержать сертификаты на электроды, копию удостоверения электросварщика, выполнявшего работы. [37]

Все работы по осмотру барабана, его ремонту и дефектоскопическому контролю должны тщательно фиксироваться. Перед ремонтом барабана составляют акт его внутреннего осмотра. Бели требуется выполнять работы по ремонту, то после их окончания составляют также акт с указанием объема и характера выполненных работ. К акту прилагают формуляр развертки барабана с пометками мест выборки металла и их размеров, а также мест и размеров наплавки. Аналогичный формуляр составляется на ремонтные работы по трубным отверстиям и штуцерам. Необходимо иметь описание технологии ремонтных работ с эскизами мест сварки и наплавки, указанием режимов сварки и порядка наложения швов. Материалы по ремонту должны также содержать сертификаты на электроды, копию удостоверения электросварщика, выполнявшего работы. [38]

Все работы по осмотру барабана, его ремонту и де-фектоскопичестому контролю должны тщательно фиксироваться. Перед ремонтом барабана составляют акт его внутреннего осмотра. Если требуется выполнять работы по ремонту, то после их окончания составляют также акт с указанием объема и характера выполнения работ. К акту прилагают формуляр развертки барабана с пометками мест выборки металла и их размеров, а также мест и размеров наплавки, Аналогичный формуляр составляется на ремонтные работы по трубным отверстиям и штуцерам. Необходимо иметь описание технологии ремонтных работ с эскизами мест сварки и наплавки, указанием режимов сварки и порядка наложения швов. Материалы по ремонту должны также содержать сертификаты на электроды, копию удостоверения электросварщика, выполнявшего работы. [39]

Для цельнокованого ротора ЦНД мощной турбины формирование рабочей решетки РК ДРОС представляется возможным только наборкой отдельных элементов с закрепленным на гребне ротора хвостовым соединением, например елочного типа. Применительно к закрытому меандрообразному РК наборный элемент может быть организован как две радиальные лопасти, примыкающие к внутреннему меридиональному обводу, образующие коробчатое сечение, замкнутое по периферии телом полотна внешнего обвода и имеющее отверстие для выхода рабочего тела в осевую решетку. Коробчатая конструкция является исключительно жесткой и возможности ее изменения определяются в основном несущей способностью гребня ротора и хвостовика соединения. С целью облегчения тело внутреннего обвода может быть выполнено с внутренними выборками металла . [40]

Экономия электроэнергии возможна не только в процессе электролиза, но и при подсобных операциях. Известно, что при удалении металла из ванн и транспортировке его в литейную теряется значительное количество тепла. Для расплавления металла в литейной требуется дополнительный расход электроэнергии. На внутренней стороне футеровки имеются пазы, в которых расположены нихромовые спирали 8 для электрического обогрева тигля. При выборке металла подвешенный на мостовом кране вакуум-ковш ( подводится к ванне и конец всасывающей трубы опускается в ванну. [41]

Стенд № 2 содержит один заводской поперечный шов по всей длине. В центре стенда произведена выборка основного металла на 1 / 2 толщины стенки, тем самым имитируя сплошную коррозию с наличием глубинных трещин и пор. Нагружение объекта проводилось с корректировкой программы стенда № 1, и сбросы давления после выдержек были исключены, что положительно повлияло на проведение аку-стико-эмиссионного контроля и определение опасности класса источника. Аналогично испытанному стенду № 1 в стенде № 2 до превышения рабочего давления критически активных источников не выявлено. Выявлены активные источники в области технологической выборки металла , что обусловлено растрескиванием углеродной пленки. [42]

Читайте также: