Выбросы от лазерной резки металла

Обновлено: 07.05.2024

Когда лазер наносит дату изготовления на бутылку воды, когда монтажник паяет плату, станок шлифует деревянную ножку стула или принтер печатает рекламную вывеску, выделяются вредные вещества. Это результат воздействия на материал. Лазерная обработка – воздействие высокой температуры. Лазер генерирует продукты сгорания и химических реакций. Материал, с которым вы работаете может быть безопасен сам по себе. Но после лазера становится опасным.

Если вы используете лазерный гравер, резчик, лазерную сварку или лазерную маркировку, эта статья будет вам полезна. Все предприятия: большие, малые или ИП обязаны создают безопасные условия труда для работников. Это требование норм СанПин (Санитарно-эпидемиологические требования к организациям).

Каждый профессионал знает, как организовать правильное освещение, температуру воздуха, шумность у себя на работе. Но важность чистоты воздуха иногда недооценивают, особенно, если дыма не видно или не чувствуется резкий запах. Загрязнение воздуха опасно как раз тем, что накопительно влияет на здоровье человека. Последствия длительного воздействия вредной среды на здоровье могут стать серьезны.

Наверняка вы напали на этот текст потому, что узнали, что для лазера есть дымоуловители. Это небольшие шкафчики с фильтрами и встроенной вытяжкой. Как они работают? Почему просто не выкинуть трубу в окно? Как от лазерного гравера сгорела вентиляция? Обо всем этом далее.

Чем опасен дым для человека?

Сначала про вредную пыль. Загрязняющие воздух вещества выделаются в виде твердых частичек разных форм и размеров. И есть опасные формы. Влияние на здоровье варьируется от головных болей, раздражения глаз и проблем с кожей до повреждения дыхательных путей, профессиональной астмы, повреждения центральной нервной системы и рака.

По данным Всемирной Организации Здравоохранения

235 млн.

человек во всем мире страдают от астмы. 15% случаев связаны с воздействием производственных факторов.

65 млн.

имеют диагноз Хроническая Обструктивная Болезнь легких (ХОБЛ). 15% — 20% случаев связаны с производственными факторами

15% у мужчин 5% у женщин

случаев рака обусловлены вредными производственными факторами.

По мнению ВОЗ в странах с низким и средним уровнем доходов нет точной статистики о заболеваниях на предприятиях.

Запыленность и загрязнения воздуха химическими веществами – это главная причина респираторных заболеваний на производстве. Шестерка самых распространенных заболеваний: асбестоз, силикоз, ХОБЛ, астма, эмфизема и рак легких. Ниже приведены несколько ссылок на исследования и документы на эту тему.

Микронная пыль не видна невооруженным глазом. Вспомните как луч света пробивается через занавески в темную комнату. Выглядит как легкая дымка. Это бытовая пыль микронных размеров, она обычно не опасна. Но представьте, что эта дымка состоит из острых частичек металла. Никому не хочется дышать такой металлической дымкой. Лазер производит больше такой микронной пыли, чем видимого дыма.

- ВОЗ Хронические респираторные заболевания

- КЛИНСКИЙ ИНСТИТУТ ОХРАНЫ И УСЛОВИЙ ТРУДА Запыленность производственной среды

- ГН 2.2.5.3532-18 «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны»

- Профессиональные заболевания легких

- Роспотребнадзор об охране производственной среды

Имеет значение размер пыли

Пыль

Частицы размером больше 50мкм не вдыхаются. А частички меньше 0.5мкм вдыхаются и выдыхаются обратно, не причиняя вреда. Проблемы создает пыль размерам от 5 до 10мкм, она оседает в носу и дыхательных путях. И организм избавится от нее с кашлем и насморком. Частицы 0.5 - 5микрон остаются в легких и накапливаются там.

Наночастицы

Это не просто модное слово. К ним относятся образования размером 1-100 нм. Считается, что такие частицы попадают через легкие и кровоток в мозг и мембраны мозга. Нет механизмов выброса этих частиц оттуда. Наличие таких частиц в мозге связано с дегенеративными заболеваниями мозга.

Волокна

Пыль в виде волокон особенно опасна. Она остается в бронхах и легких дольше обычной пыли и причиняет больше вреда. Пыль от асбеста или опила акрила вытянутая. Поэтому асбест запрещен, а мастера маникюра работают в защитной маске.

Во время работы лазера выделяется гораздо больше опасных частиц и волокон 1 - 5мкм, чем при плазменной резке, сварке или пайке.

Что попадает в воздух от лазера?

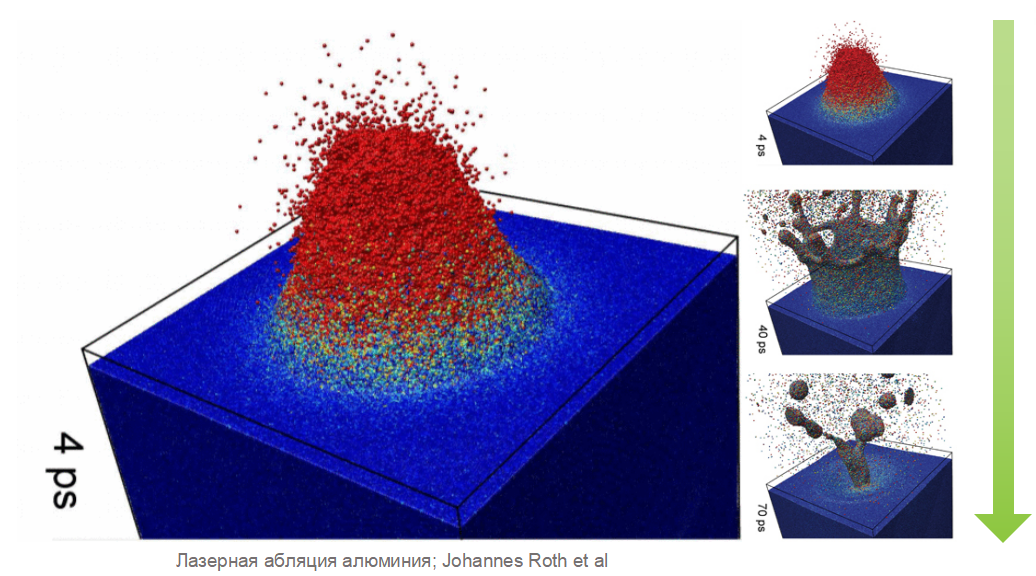

Лазеры – удобный инструмент для резки, сварки, маркировки, гравировки. Чаще лазеры работают с металлами. Догоняют пластик, дерево и бумага. При работе с лазера выделяется особая форма дыма. Лазер термически разлагает вещества подложки, с поверхности выделяются частички самого материала, дым, оксиды и другие химические производные во всех агрегатных состояниях. Этот процесс называют лазерной абляцией.

Чем мощнее лазер, тем более сложнее соединения летят в стороны от микроскопических взрывов. А расстояния, на которые разлетаются частицы, становятся больше. Поэтому для мощных волоконных лазеров нужны основательные вытяжки со сложными фильтрами.

Большая часть дыма от металла или стекла состоит из твердых частиц размером менее 1мкм. Вот примеры производных от лазерной гравировки:

Лазер генерирует много пыли. Она вредит не только человеку, но и самому лазеру. Пыль заслоняет луч лазера и снижает точность работы.

Загрязнители

Другие существенные выбросы

Частицы железа и оксидов

Легирующие присадки, хром.

Дерево, МДФ, Фанера

Частицы дерева, углеродная сажа, пары смол

CO2, CO если было мало кислорода

(нет компрессора).

Частицы алюминия и оксидов

Возможно взрывоопасные частицы

Частицы титана и оксидов

Бериллиевая медь

Пары CuBe, токсичные

Частицы целлюлозы и углеодная сажа

Что попадает в воздух от полимеров?

Температуры в точке работы лазера настолько высокие, что там образуются неожиданные соединения. Особенно это касается пластиков, которые имеют органическое происхождение. Пластики сгорают и образуют летучие органические соединения. Эти вещества могут вредны для человека. В таблице ниже приведены продукты разложения некоторых пластиков. Обратите внимание на то, что в некоторых строчках присутствует бензол. Бензол вызывает рак.

Если вы собираетесь работать с полимерами, определитесь с какими именно. В таблице выше полиамид производит 96% пыли и только 4% газов и аэрозолей. А метилакрилат при нагреве выделят только 30% твердых веществ. Зато остальные – химически активные газы. Забегая вперед, для акрила не нужны большие пылевые фильтры, но нужны химические. А для нейлона газовый фильтр может быть маленьким.

Фильтры для дымоуловителя выбирают исходя из того, что будет резать лазер. Для некоторых материалов не обязателен большой фильтр для пыли.

Основные загрязнители

Поликарбонат (PC)

Респираторная пыль (87%) Крезол (11%)

Полиамид (PA)

Респираторная пыль (96%) Метаналь (2%)

1,3-Бутадиен, ПАУ, пропеналь, бензол

Полипропилен/Полиэтилен (PP/PE)

Респираторная пыль (99%)

1,3-Бутадиен, пропеналь, бензол

Поливинилхлорид (PVC)

Респираторная пыль (88%) Соляная кислота (7%)

Бензол, метаналь, ПАУ , фосген

Резина (SBR, искусственная)

Респираторная пыль (89%) 1,3-Бутадиен (2%)

Стирол, ПАУ, пропеналь, бензол

Полиэстер(PE)

Бензол, толуол, этилбензол

Полистирол (PS)

Респираторная пыль (91%) Стирол (7%)

Бензол, толуол, толуен

Полиуретан (PU)

Полиметилакрилат (PMMA)

Респираторная пыль (30%) Полициклические ароматические углеводороды (37%)

Метилметакрилат, бензол, этилакрилат

Лазер и ПВХ

Поливинилхлорид содержит хлор. Потому что он хлорид. Когда ПВХ сгорает на воздухе, образуется хлорная или соляная кислота. Вдыхать пары и аэрозоли HCl опасно для здоровья. Поэтому в лазерной машине резки ПВХ как минимум нужна вытяжка, помещение должно проветриваться.

Кислота опасна не только для человека. Лазерный гравер производит из ПВХ достаточно кислоты, чтобы повредить собственные механизмы. Металлические части коррозируют, стеклянные мутнеют, пластики разлагаются. Вытяжка нужна не только для человека, но и для самого лазера.

Мало быстро отвести пары этой кислоты. Нужно их правильно отфильтровать. Дымоуловители для работы с ПВХ – особые устройства. Они покрыты специальной эпоксидной краской внутри и снаружи, чтобы не ржаветь. Механические фильтры для пыли устойчивы к кислотам. А уголь в газовом фильтре подобрали специально для соляной кислоты. Дымоуловитель может быть оснащен специальным датчиком соляной кислоты на выходе. Датчик предупредит о том, что фильтры перестали работать правильно.

Когда лазер плавит, а не жжет

Лазер – универсальный инструмент. Он может плавить пластик или металл. Эта операция используется при лазерной сварке, в 3D принтерах с порошковыми металлами или при сварке пластика. Пыль от лазерной сварки почти не видна, а запах не такой резкий, как от гравировки. Но при плавке металлических сплавов с легирующими добавками образуются опасные пары. Например, при плавке нержавеющей стали, выделяются опасные пары с хромом.

Если вы плавите пластик в 3D принтере, не только лазером, в воздух попадают наночастички. Они плохо изучены. Зато хорошо изучен аналог - наноскопическая сажа от дизельных двигателей. Эти невидимые углеродистые соединения в конечном счете вызывают болезнь Альцгеймера.

Дымоуловители BOFA так же фильтруют и наночастицы. Обычный дымоуловитель для лазера справится с плавкой металлов и пластиков. 3D принтерам для пластика

Как поймать дым в трубу?

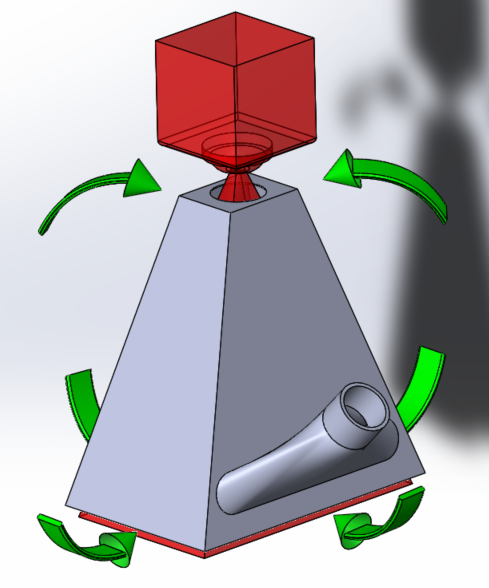

Допустим, вы решили установить вытяжку. Не важно какая она, с фильтрами или просто вытяжка в форточку. Сначала придется подумать, как организовать поимку дыма в дымоприемник. Дымоприемником компания BOFA называет конструкцию, в которую будет уходить загрязненный воздух.

Закрытый лазерный гравер

Если ваш гравер закрытый, то все просто. У гравера предусмотрен выход для вытяжки. Подсоедините к дымоуловителю и готово. В паспорте гравера рекомендуют производительность вытяжки, выбирайте дымоуловитель по производительности.

Короб

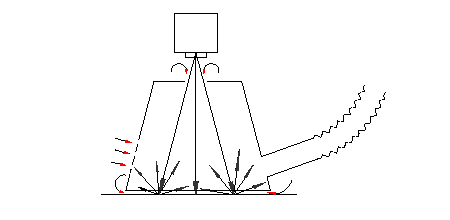

Простейший дымоприемник – это круглый воздуховод, труба. Но инженеры вытяжек для лазерной машины советуют начать со сложной закрытой коробки. Такой короб нарисован ниже:

Короб закрывает зону работы лазера со всех сторон. Дым не сбежит из такого короба, так как отверстий для притока воздуха мало. Загрязненный воздух откачивается вытяжкой через обычный круглый воздуховод. Откачивать нужно сравнительно немного. То есть не потребуется вытяжка с большой производительностью. Для типичного лазерного гравера нужно будет всего около 80-100 м³/час или даже меньше.

Гибрид

Рассмотрим сложный случай. Например, вы наносите код на бутылки с водой, пролетающие мимо лазера по конвейеру со скоростью 700 штук в минуту. Бутылки летят быстро, а с ними летит и воздух. Ветер уносит за собой загрязнения, и дым поймать трудно. Но можно сделать короб с дополнительным узким круглым дымоприемником внутри.

Гибридный дымоприемник – самый эффективный. Его устанавливают там, где сильный ветер от движущихся объектов и волоконный лазер.

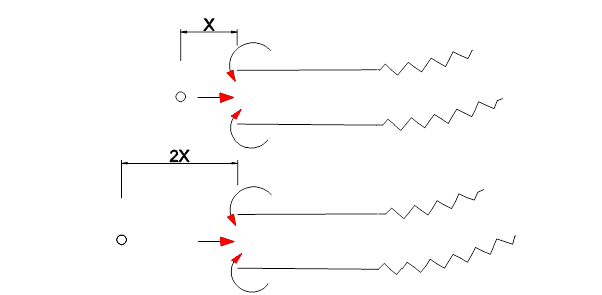

Простой дымоприемник

Воздуховод с косым срезом размещают вплотную к источнику дыма. Тогда он работает эффективно. Чем ближе установлен дымоприемник, тем больше загрязнений он поймает. Когда есть движение воздуха в точке работы лазера, дымоприемник ставят навстречу ветру. Когда в гравере компрессор сдувает пыль, дымоприемник нужно ставить с другой стороны навстречу. Если не хватает одного дымоприемника можно поставить несколько. В нормальных условиях косой срез диаметром 50мм улавливает дым на расстоянии до 10см, если производительность вытяжки 90 м³/час. Если вы увеличите расстояние от среза до источника дыма в 2 раза, то потребуется вчетверо большая производительность вытяжки.

Воронка

Воронка для лазера не подходит на роль основного дымоприемника. Но она дополнит систему в тех местах, где есть вредные испарения. Воздух в воронке движется медленнее, чем в косом срезе. Вытяжка не поймает грязный воздух в воронку, если в помещении сквозняк или ветер от движущихся частей лазерной машины.

Как фильтрует фильтр?

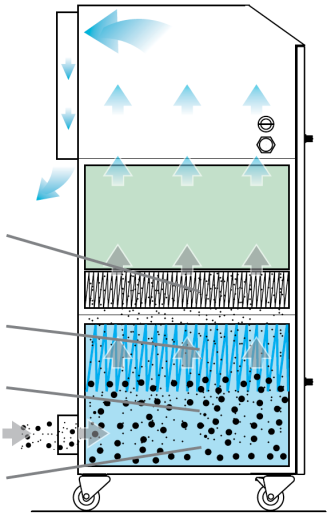

Дым от лазера состоит из крупной пыли, микронной пыли, наночастичек и вредных газов. В дымоуловителе BOFA используется 3 типа фильтров: предварительный фильтр для пыли больше 1 мкм, HEPA для микронных частиц и газовый угольный фильтр.

Воздух попадает сначала на предварительный фильтр. Он имеет большую эффективную площадь и улавливает крупную пыль. В дымоуловителях для лазера эффективность такого фильтр F8. Сделали это для того, чтобы не засорять крупной пылью микронный HEPA фильтр. Так он дольше прослужит.

HEPA фильтр задерживает внутри себя остальную пыль. Крупная, микронная или наноскопичекая пыль оседает именно в нем. Эффективность HEPA фильтра дымоуловителя BOFA 99.997% для частиц более 2 нанометров в диаметре. Это подходит под стандарт H14.

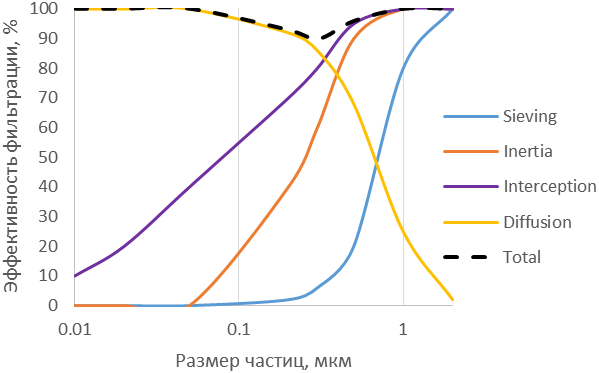

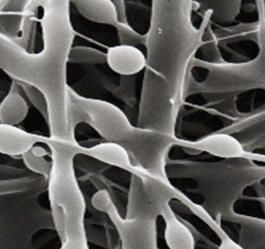

Пыль оседает на волокнах фильтрующего материала. То есть HEPA Фильтр работает не как сито. Размер и переплетение волокон подобрали специально так, чтобы на них прилипали частички любого размера. Частицы приклеиваются к волокнам по инерции, застревают между волокнами и притягиваются электростатическим притяжением. Наночастички случайно двигаются в воздухе между волокнами в процессе диффузии. Иногда нападают на волокно и притягиваются к нему.

HEPA фильтр работает так, что очищать его и использовать повторно бесполезно. Если подуть на фильтр сжатым воздухом, то крупная пыль разорвет волокна фильтра, и он станет менее эффективным. Мелкая пыль в последствии вырвется наружу. Фильтр станет больше вредным, чем полезным.

Газовый фильтр работает по другому принципу. Активированный уголь в нем плотно уложен так, чтобы не оставалось пустот между гранулами угля. Так воздух не будет пролетать мимо гранул угля и не останется неочищенным. Уголь – это адсорбент. Такой материал задерживает вредные для человека газы. Уголь пористый, эффективная площадь активированного угля фильтров BOFA 1250м²/г.

Когда уголь разогревается до 60°С, он начинает выпускать поглощенные газы обратно. Так же уголь поглощает невредные газы и влагу из атмосферы и засоряется. Не стоит гонять дымоуловитель вхолостую. В некоторых моделях дымоуловителей BOFA устанавливаются системы Старт-Стоп и контроль температуры.

Если не фильтровать

Самый дешевый способ убрать пыль из лазерной машины – это поставить канальный вентилятор и пару воздуховодов. Один конец воздуховода в окно, второй – внутрь лазера. Собрать такую систему относительно просто.

Минусы вытяжки в форточку:

- Пыль осядет на воздуховодах и на вентиляторе

- Грязный воздух вернется обратно через открытое окно к вам или к соседям. Запах – первая причина установки дымоуловителя в России

- Есть шанс, что пыль внутри воздуховодов загорится от искры. Длинные воздуховоды горят сильнее.

- Если вы выкидываете воздух наружу, на его место нужно вернуть новый воздух. Его нужно нагреть зимой или охладить летом.

Никогда не выбрасывайте воздух от лазерного гравера в центральную вентиляцию, потому что:

- Пыль засорит не только ваш вентилятор, но и вентиляционные каналы во всем здании. Если там есть свои канальные вентиляторы, то они тоже будут в пыли. Если режете металл, то большие вентиляторы засорятся металлической пылью.

- Пожар от искры распространится по всей центральной вентиляции. Там и без лазерной машины много обычной бытовой пыли.

Чем полезен дымоуловитель с фильтрами

Когда некоторые наши заказчики начинают работать с лазерным гравером в первый раз, они не задумываются об отводе дыма. Потом появляется неприятный запах и пыль по всей комнате. И на первый взгляд купить дымоуловитель дороже, чем не покупать. Поставив рядом с гравером дымоуловитель, вы получите:

- Воздух будет чистым, не будет запахов и пыли.

- Никто не заболеет из-за грязного воздуха на рабочем месте

- Соседи прекратят ругаться, угрожать и жаловаться

- Дымоуловитель можно переставить в другое место. Вытяжку переставить сложно или невозможно.

- Дымоуловитель не сильно шумит

- Дымоуловитель не меняет климат в помещении

- Воздуховод короткий. Его легче почистить, если засорится.

С моделями вы можете ознакомиться на нашем сайте в разделе Дымоуловители для лазера

В рабочее время в нашем офисе открыт демонстрационный зал, или шоурум. Здесь выставлены популярные дымоуловители компании BOFA.

Смотрите наше видео

Оставьте свой E-mail и будьте в курсе последних событий, скидок и специальных предложений

Уже более 25 лет ARGUS X - прямой поставщик современного оборудования для производства электроники. Вы найдете у нас абсолютно все для ручной пайки, монтажа, демонтажа и ремонта.

Оплата картами или банковским переводом

Разделы каталога

О компании

Рассылка

Согласно положениям ст. 437 ч. 1 Гражданского кодекса РФ от 30.11.1994 № 51-ФЗ вся информация на сайте не является публичной офертой

Форум для экологов

Прежде чем создавать новый пост или тему, ознакомьтесь, пожалуйста, с уже имеющейся информацией на форуме.

Если вопрос еще не обсуждался, то при создании новой темы придумайте, пожалуйста, говорящее название темы. Желательно что бы в темы была.

Какую можно использовать методику для расчета выбросов ЗВ от мойки деталей в моечной установки – МПС - 1600.

Моют изделия кальцинированной содой. От мойки выходит труба, Заказчик говорит что для вывода пара. В моем понимание от установки должно.

DDim , моют статоры, это такие длинные трубы, которые промываются изнутри; моют раствором Латоксана: его состав изопарафиновый углеводород. Вот с этим у меня ещё проблемы возникли, так как удельные показатели по предельным углеводородам нашла в.

Птица , у нас бывает бракуют проекты, в которых мы ссылаемся на ГОСТ, а говорят, что нужно использовать только то (то есть методики), что утверждено Минприроды

Подскажите, пожалуйста, корректно ли использование в расчете выбросов пыли металлической и абразивной понижающего коэффициента 0,2, учитывающего гравитационное осаждение частиц в помещении для станков, работающих с охлаждением

Не знаю в тему или нет. Воможно не все видели, на своем сайте НИИ Атмосфера разместила методики, в том числе Методика расчёта выделений (выбросов) загрязняющих веществ в атмосферу при механической обработке металлов (по величинам удельных.

Коллеги, подскажите какие выбросы образуются от электропечей для термообработки металла. И по какой методике расчитать?

От электропечечей достатчно расчетным методом или инструментальным?

Коллеги! Подскажите, пожалуйста, если станки работают с применением СОЖ, то выбросов металлической пыли не происходит? Выделяется только масло или эмульсол?

Коллеги, будьте так любезны, подскажите! Кому встречались механическая пила и трубогибочный станок?! Какое у них наименование тех. процесса и вид оборудования? Зараннее большое спасибо)))

Здравствуйте, товарищи!

Вникаю в суть, поэтому помогите, пожалуйста, разобраться в следующей ситуации. Есть цех гальванопокрытий, состоящий из линий: анодирования, цинкования, хромирования, оксидирования, кадмирования, фосфатирования, никелирования.

d00m_day , а попробуйте посмотреть справочники НДТ, там скорее всего и в самом справочнике что то есть (хотя если у вас II категория, то это скорее рекомендации) и в списке источников может какой СНиП будет

Кто-нибудь сталкивался с расчётом выбросов ювелирного производства, конкретно интересуют какие методики можно применить и как определить выбросы при изготовлении восковых моделей в инжекторе?

Добрый день! Тоже столкнулась с Ювелирным заводом. Пока только едем туда смотреть, но хочется понимать, на что именно нужно обратить внимание, и как потом это считать) Пока глухо

Коллеги. подскажите пожалуйста. в методике по расчету выбросов от АТП в разделе металлообработка написано что в ОС будет выбрасываться пыль абразивная, пыль металлическая, пыль чугунная, пыль цветных металлов и масло при использовании СОЖ. код для.

Здравствуйте! Подскажите, стоит станок шлифовально-полировальный с шлифовальными кругами на вулканитовой связке. Насколько я понимаю, вулканит это резина. При обработке керамики что-нибудь будет лететь в атмосферу (зуботехническая лаборатория.

согласно письму НИИ Атмосфера №07-2-746/12-0 О перегрузке металлолома ( Для разработки программного продукта по операции перегрузка металлолома рекомендуется учитывать положения пункта 13 раздела 1.6.4 Методического пособия по расчёту, нормированию.

Подскажите, пожалуйста, я считаю пыление при перегрузки стальной и чугунной стружки, но у меня происходит перегрузки 60 000 тонн в час, соответственно, если считать по формулам из методички, по получается около 6 кг в сек, но это.

Друзья, добрый день! Подскажите, кто сталкивался с виброгалтовкой в галтовочном растворе, по выбросам- нужен паспорт безопасности на какой-нибудь галтовочный раствор. Если чудом у кого есть, пришлите пожалуйста! Буду крайне признательна!

Добрый день! Не мог ли кто-нибудь подсказать. Рассчитываю неорганизованые источники - фрезерный участок, револьверный, токарный по по методике (механическая обработка материалов). В ней для данных видов станков рассмотрены выделяемые вещества: пыль.

Добрый день! Считаю выбросы от отражательных электропечей при плавке алюминия (при производстве порошков алюминиевых). Подскажите, пожалуйста, по какой методике можно посчитать?

Выбросы от металлообрабатывающих станков нормируются в разных методиках.

Например есть методика выделения от мет.обр. станков по удельным показателям, есть в разделе методики для предприятий радиоэлектронного комплекса и др.

Можно считать по любой.

А вы сравните удельные показатели. По идее должно быть одинаково. Но методика по мет. обработке имеет более свежую версию 2015 года. В Методическом пособии С-Пб 2012 п. 1.6.6 сказано, что в большинстве случаев для расчета выбросов от.

Коллеги, подскажите эксперт РТН попросил обосновать коэффициент эффективности местного отсоса? Ситуация такая: в программе металлообработка при расчете пыли от заточных станков прога при наличии галочки Местный отсос по умолчанию принимает.

А в новой методике по гальванике эффективность местных отсосов бортовых отсосов вообще не учитывается. А каким образом определять выбросы от общеобменной вентиляции над линией цинкования при наличии местной вентиляции от ванн?

А как вы стакан приваривать будете?

Вот я вообще не технарь и далёк от всего этого, потому и пошёл в экологи. Для меня стакан - это то, из чего пьют разные жидкости. Зачем его приваривать про огневой резки металла не понимаю. Поясните.

Добрый день. Кто-нибудь встречался с элетроэрозионными станками которые в качестве охлаждающей жидкости применяют дистиллированную воду. Хотелось бы узнать что вообще от них может выделяться. Если у кого есть сведения просьба поделиться.

Доброе время суток! Подскажите пожалуйста от кольценавивного станка выделяются какие-либо вещества. Если да то подскажите пожалуйста по какой методике считать?

Добрый день!

Подскажите, есть ли выбросы ЗВ при гибке металла? если да, то какие? и по какой методике можно посчитать? спасибо!!

144211 а можете пояснить, почему не будет выбросов? а то наш РПН не поверит без доказательств.

Проведите инструментальные замеры. Увидьте там что-то вроде ниже пределов обнаружения МВИ .

Добрый день, коллеги!

Подскажите пожалуйста, как считать выбросы от прокатных станов (прокат труб), по какой методике.

Заранее благодарна!

Морковка, добрый день!

Итог такой, либо запрашивать у предприятия замеры воздуха рабочей зоны и использовать их, либо считать по программе Кузнечные работы . Других вариантов пока нет.

в «Расчетной инструкции (методике) «Удельные показатели образования вредных веществ, выделяющихся в атмосферу от ос-новных видов технологического оборудования для предприятий радио-электронного комплекса». СПб, 2006 имеется раздел VI, в котором.

Добрый день! С прошедшими праздниками!

У меня следующий вопрос- какие мероприятия по охране окружающей среды нужно провести при закрытии Гальванического цеха?

Добрый вечер. У меня на предприятии обдирочно-шлифовальный станок 3М636. Пытаюсь рассчитать выбросы в соответствии с методиками и ГОСТом. Подскажите, пожалуйста, какие удельные показатели я могу взять для данного станка? Можно ли использовать те же.

Проектом предусмотренно производство металлического порошка из сплава титана Ti-6Al-4V. В качестве оборудования применяют оборудование:

- атомайзер EIGA

- классификатор произведенного порошка с замкнутым циклом аргона

- фасовочная линия

-.

Здравствуйте экологи!

Подскажите пожалуйста какую документацию по экологии необходимо разработать для проведения работ по очистке металлических поверхностей абразивным порошком пескоструйными аппаратами? Работы будут проводиться всего 7 месяцев. И.

Понял, уточню на счет наличия фильтров. ГОУ отпал, нету. Спасибо.

И еще вот. Есть коэффициент для расчета выбросов который учитывает гравитационное осаждение крупных частиц пыли. В итоге расчетов выбросов мы получаем значение, отображающее массу.

Коллеги, подскажите, пожалуйста, по каким методикам считать пакетирование (прессование) металлической стружки и дробление металлической стружки.

Здравствуйте, дорогие разработчики!

Есть пункт приёма металла (обычный гараж), они отрезают неметаллические части от металла БОЛГАРКОЙ (1 шт. работает ок 1 часа в день!). Их заставили делать том ПДВ!

Подскажите, пожалуйста!

Какие выбросы от.

122604 Добрый день!

Опытные коллеги, подскажите пожалуйста, по какой методике производится расчет пыли от зачистки бетонной поверхности болгаркой? Методическое пособие по расчету, нормированию и контролю выбросов загрязняющих веществ в атмосферный.

Права доступа

Ответственность

- исключительное право на воспроизведение;

- исключительное право на распространение;

- исключительное право на публичный показ;

- исключительное право на доведение до всеобщего сведения

ВНИМАНИЕ! Мы не осуществляем контроль за действиями пользователей, которые могут повторно размещать ссылки на информацию, являющуюся объектом Вашего исключительного права.

Любая информация на форуме размещается пользователем самостоятельно, без какого-либо контроля с чьей-либо стороны, что соответствует общепринятой мировой практике размещения информации в сети интернет.

Однако мы в любом случае рассмотрим все Ваши корректно сформулированные запросы относительно ссылок на информацию, нарушающую Ваши права.

Запросы на удаление НЕПОСРЕДСТВЕННО информации со сторонних ресурсов, нарушающей права, будут возвращены отправителю.

Выбросы от лазерной резки металла

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ОЦЕНКЕ ВРЕДНЫХ ПРОИЗВОДСТВЕННЫХ ФАКТОРОВ ПРИ ЛАЗЕРНОЙ ОБРАБОТКЕ НЕКОТОРЫХ ПОЛИВИНИЛХЛОРИДНЫХ И МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

РАЗРАБОТАНЫ д-ром техн. наук Е.Д.Чистовым, канд. техн. наук Б.Н.Рахмановым, канд. биол. наук Е.К.Прохоровой, канд. хим. наук З.В.Зайцевой, мл. науч. сотр. В.Л.Боярсковой, ст. инж. В.Н.Блиновым (ВЦНИИОТ ВЦСПС).

Настоящие Указания разработаны в развитие "Санитарных норм и правил устройства и эксплуатации лазеров" N 2392-81 (СНиП-лазер) с учетом особенностей использования лазеров (лазерных установок), генерирующих излучение с длиной волны 10,6 мкм, в технологических процессах, связанных с обработкой поливинилхлоридных материалов (искусственная кожа на основе поливинилхлорида, ОСТ 15-547-45) и при применении лазерного излучения с длиной волны 1,06 и 10,6 мкм для обработки металлов (вольфрам, титан, медь, молибден, алюминий, железо, кобальт, никель, хром), сталей и сплавов Х18Н10Т, ВЖЛ-12У, Х20Н80, ВНС-2, 47НХР, константан, ковар.

Указания предназначены для органов Государственного санитарного надзора, предприятий и учреждений, разрабатывающих и эксплуатирующих лазеры.

Методические указания согласованы с подсекцией "Промышленно-санитарная химия" Проблемной комиссии "Научные основы гигиены труда и профпатологии".

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В зависимости от конструкции лазера и условий его эксплуатации на обслуживающий персонал могут воздействовать опасные и вредные производственные факторы, перечень которых приведен в ГОСТ 12.1.040-83.

Настоящие Методические указания предназначены для оценки уровней лазерного излучения и содержания вредных веществ, загрязняющих воздух рабочей зоны, при обработке лучом лазера некоторых поливинилхлоридных материалов, металлов, сталей и сплавов.

1.2. Степень воздействия опасных и вредных производственных факторов на персонал определяется физико-техническими характеристиками лазера, особенностями технологического процесса и эффективностью средств защиты.

1.3. При проектировании технологического процесса необходимо разработать:

технические решения по экранированию оптического тракта на всем его протяжении (от выходного окна лазера до фокусирующей системы);

системы блокировки и сигнализации, исключающие доступ в зону прохождения прямого пучка лазерного излучения и к высоковольтным цепям:

конструкцию поворотных зеркал, исключающую выход излучения за пределы апертуры фокусирующей системы при разъюстировке зеркал;

способы локализации источников выделения и удаления вредных веществ из воздуха рабочей зоны;

регламент контроля за опасными и вредными производственными факторами, сопутствующими эксплуатации лазера.

1.4. На стадии проектирования технологического процесса должны разрабатываться технические, гигиенические и организационные мероприятия по обеспечению безопасных условий труда и способы контроля их эффективности. При этом должны учитываться и оцениваться:

поля вторичного (зеркально и диффузно отраженного) лазерного излучения;

вредные вещества, которые могут загрязнять воздух рабочей зоны;

другие сопутствующие опасные и вредные производственные факторы.

1.5. Монтаж технологической линии должен быть выполнен в соответствии с документацией, утвержденной в установленном порядке. Отклонение от нее при осуществлении монтажных работ допускается лишь по согласованию с технологами - разработчиками процесса.

1.6. При монтаже технологической линии особое внимание следует уделять средствам коллективной защиты, включающим:

экраны и ограждения луча лазера;

общую вентиляцию и местные отсосы;

блокировку и сигнализацию для информации и предотвращения воздействия на персонал опасных и вредных производственных факторов.

1.7. Во время пуско-наладочных работ определяется работоспособность всех сборочных единиц технологической линии, системы блокировки и сигнализации, а также эффективность средств коллективной защиты. Руководителем пуско-наладочных работ должен быть определен ограниченный контингент сотрудников, привлекаемых к этим работам, составлен детальный план пуско-наладочных работ и инструкция по технике безопасности.

Примечание. Юстировочные работы необходимо проводить с применением маломощных лазеров не более II класса опасности с использованием средств индивидуальной защиты глаз.

1.8. Периодичность очистки оптических и других узлов технологической линии определяется требованиями, предъявляемыми к технологическому процессу, и требованиями по санитарному содержанию помещений.

2. ОПРЕДЕЛЕНИЕ ЛАЗЕРНО-ОПАСНОЙ ЗОНЫ (ЛОЗ)

2.1. Размеры лазерно-опасной зоны определяются на стадии проектирования и разработки технологического процесса расчетным способом (Приложение 1).

2.2. В процессе пуско-наладочных работ инструментально определяется эффективность защиты и фактическая граница лазерно-опасной зоны (Приложение 2).

2.3. По результатам определения лазерно-опасной зоны составляется картограмма поля отраженного лазерного излучения. При необходимости предусматриваются дополнительные средства коллективной защиты.

2.4. Определение лазерно-опасной зоны следует проводить при изменении технологического процесса, условий использования лазера, его мощности или средств защиты.

3. КОНТРОЛЬ ОПАСНЫХ И ВРЕДНЫХ ПРОИЗВОДСТВЕННЫХ ФАКТОРОВ, СОПУТСТВУЮЩИХ РАБОТЕ ЛАЗЕРОВ

3.1. Контроль за содержанием вредных веществ в воздухе рабочей зоны должен осуществляться в соответствии с требованиями ГОСТ 12.1.005-76 методами, в основном разработанными по ГОСТ 12.1.016-79, или Методическими указаниями (Техническими условиями), утвержденными Минздравом СССР.

3.2. Содержание вредных веществ в воздухе рабочей зоны не должно превышать предельно допустимых концентраций (ПДК), установленных ГОСТ 12.1.005-76.

3.3. При воздействии лазерного излучения на искусственную кожу на основе пластифицированного поливинилхлорида (ОСТ 15-547-45) воздух рабочей зоны может загрязняться рядом веществ, являющихся в основном продуктами термической деструкции поливинилхлорида и пластификаторов: ароматические углеводороды (бензол, толуол), низшие (метиловый, пропиловый) и высшие спирты, окись и двуокись углерода, алканы (метан, этан, гексан), олефины (этилен), алкины (ацетилен), диены, одноосновные карболовые кислоты (пеларгоновая, валериановая) и их производные, хлористый водород, хлорсодержащие углеводороды, производные фталевой кислоты, высокомолекулярные аэрозоли и т.п. Наряду с этим в воздух могут попадать аэрозоли металлов: свинца, титана и др., являющиеся компонентами стабилизаторов и красящих пигментов искусственной кожи.

Воздух рабочей зоны следует контролировать на содержание ароматических углеводородов, спиртов, окиси углерода, хлористого водорода, одноосновных карбоновых кислот, фталатов (диоктилфталат), металлов и высокомолекулярных аэрозолей.

Газохроматографические методы определения ароматических углеводородов, спиртов и окиси углерода приведены в Приложениях 3-5.

Определение хлористого водорода следует проводить в соответствии с Методическими указаниями N 1645-77 на фотометрический метод, основанный на реакции ионов хлора с роданидом ртути и трехвалентным железом (Методические указания на определение вредных веществ в воздухе. М., ЦРИА "Морфлот", 1981).

Одноосновные карбоновые кислоты следует определять фотометрическим методом путем переведения кислот в метиловые эфиры и взаимодействия последних с гидроксиламином и хлорным железом с образованием окрашенного гидроксамового комплекса. Определению не мешают минеральные кислоты, спирты, ацетон, динил, сложные эфиры карбоновых кислот. Метод утвержден Минздравом СССР в качестве Методических указаний N 1683-77 (Методические указания на определение вредных веществ в воздухе. М., ЦРИА "Морфлот", 1981).

Диоктилфталат следует определять в соответствии с методическими указаниями N 2222-80, основанными на использовании газожидкостной хроматографии и прибора с пламенно-ионизационным детектором. Отбор проб с концентрированием. Определению не мешают органические растворители, свинец, кадмий. Мешают определению диметилфталат, диэтилфталат (Методические указания на определение вредных веществ в воздухе. М., Минздрав СССР, 1980. Вып.ХVI).

Контроль за содержанием титана целесообразно осуществлять в соответствии с Приложением 6. Для определения содержания свинца следует использовать спектрографический (Методические указания N 1095-73) и полярографический (Методические указания N 1093-73) методы (Технические условия на методы определения вредных веществ в воздухе. М., ВЦНИИОТ ВЦСПС, 1973. Вып.IX).

Определение высокомолекулярных аэрозолей следует проводить гравиметрическим методом, утвержденным в качестве Методических указаний N 1719-77 (Методические указания на определение вредных веществ в воздухе. М., ЦРИА "Морфлот", 1981).

3.4. При воздействии лазерного излучения на металлы, стали и сплавы: Х18Н10Т, ВЖЛ-12У, Х20Н80, ВНС-2, константан, ковар и др. в воздух рабочей зоны может поступать ряд веществ, являющихся компонентами этих материалов: хром, никель, кобальт, железо, марганец, алюминий, молибден, медь, титан, вольфрам. Для контроля за содержанием аэрозолей металлов в воздухе следует применять спектрографический и полярографический методы, приведенные в Приложениях 6-12.

3.5. При работе лазерных установок воздух может загрязняться озоном, контроль за содержанием которого следует проводить фотометрическим методом, основанным на реакции озона с солью Мора и образовании железороданидного комплекса. Определению не мешают сероводород, формальдегид, акролеин, углеводороды, водород. Метод предусматривает устранение мешающего действия сернистого газа и двуокиси азота (Унифицированные методы определения атмосферных загрязнений. М., СЭВ, 1976).

3.6. Определение уровней шума при работе лазеров проводят в соответствии с ГОСТ 20445-75, ГОСТ 12.1.001-75 и ГОСТ 12.1.003-76. Определение уровня вибрации - в соответствии с ГОСТ 12.1.012-78 и стандартом СЭВ 1932-79.

3.7. На установках, в цепях питания которых используется напряжение свыше 15 кВ, определение средств защиты и контроль за неиспользованным рентгеновским излучением следует проводить в соответствии с "Санитарными правилами работы с источниками неиспользуемого рентгеновского излучения"' N 1960-79.

3.8. Меры безопасности и защиты от высокого электрического напряжения определяются в соответствии с "Правилами технической эксплуатации электроустановок потребителей" и "Правилами техники безопасности при эксплуатации электроустановок потребителей", утвержденными Госэнергонадзором 12 апреля 1969 г.

3.10. Дальнейшие операции с изделиями и материалами (особенно металлическими) после лазерной обработки следует проводить после полного их остывания.

3.11. Все производственные процессы с применением сосудов, работающих под давлением, должны проводиться согласно "Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденным Госгортехнадзором СССР 19 мая 1970 г.

3.12. Меры пожарной безопасности регламентированы ГОСТ 12.1.004-76.

4. ГИГИЕНИЧЕСКИЕ, ТЕХНИЧЕСКИЕ И ОРГАНИЗАЦИОННЫЕ СРЕДСТВА ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ

4.1. Размещение оборудования и организацию рабочих мест проводят в соответствии с требованиями, определяемыми классом опасности лазера и конструкцией лазерной установки.

4.2. Естественное и искусственное освещение должно удовлетворять требованиям СНиП II-4-79.

4.3. Для создания средств коллективной защиты от лазерного излучения следует применять огнестойкие материалы, не выделяющие вредных веществ под его воздействием.

4.4. Средства индивидуальной защиты применяются только в том случае, когда коллективные средства защиты не позволяют обеспечить выполнение СНиП-лазер. При работе с лазерами должны применяться такие средства защиты, на которые имеется нормативно-техническая документация, утвержденная в установленном порядке, и которые отвечают требованиям СНиП-лазер.

4.5. Персонал, занятый осуществлением процессов лазерной технологии, должен быть обучен безопасным методам ведения работ в соответствии с ГОСТ 12.0.004-79 и с учетом особенностей технологического процесса.

4.6. Лица, допускаемые к работе с лазерами, должны проходить предварительный и периодические медицинские осмотры в соответствии с приказом N 400 Министерства здравоохранения СССР и "Санитарными нормами и правилами устройства и эксплуатации лазеров" N 2392-81.

Приложение 1

РАСЧЕТ РАЗМЕРОВ ЛАЗЕРНО-ОПАСНОЙ ЗОНЫ

При определении границ лазерно-опасной зоны исходят из предположения, что воздействие на человека прямых и зеркально отраженных лучей исключено конструкцией установки.

Для проведения расчета необходимо знать выходные характеристики лазерного излучения и коэффициент отражения излучения от мишени . Наиболее важными характеристиками лазерного излучения, определяющими его воздействие на биологические объекты, являются: длина волны, диаметр и расходимость пучка, длительность и частота повторения импульсов, энергия (мощность) излучения. Эти параметры приводятся в паспортных данных лазерной установки.

В соответствии с классификацией лазерных установок по ГОСТ 12.1.040-83 опасность воздействия диффузно отраженного излучения на глаза и кожу существует для источников III и IV классов, при длине волны от 0,4 до 1,4 мкм и IV класса при длине волны вне указанного интервала. Поэтому расчет ЛОЗ проводят для лазеров этих классов.

Примечание. III класс не распространяется на лазеры среднего и дальнего ИК диапазонов спектра.

На рис.1 показана зависимость мощность лазера (в Вт) от радиуса пучка излучения (в см) при генерации излучения с длиной волны 10,6 мкм в непрерывном режиме для соответствующих классов опасности. На этом же рисунке приведена шкала (справа), на которой отложено отношение (мощность излучения к ПДУ лазерного излучения), позволяющая оценить класс лазера при его работе в произвольном режиме.

При см значение вычисляют по формулам, приведенным в СНиП-лазер.

Рис.1. Зависимость мощности излучения с длиной волны 10,6 мкм от радиуса пучка для различных классов лазеров

Приведем способ использования данного рисунка.

1) При радиусе пучка =1 см и работе лазера в непрерывном режиме (=10 Вт/см) - лазеры с мощностью излучения, лежащей в диапазоне от 1,57х10 до 3,17 Вт, относятся ко II классу, а при мощности излучения больше 3,17 Вт - к IV классу.

Выделение опасных веществ при термической резке

Термическая резка является источником вредных веществ, опасных для здоровья. На выброс таких веществ и, следовательно, на возможные проблемы со здоровьем человека, оказывают влияние многочисленные факторы.

Способы обработки металла при термической резке постоянно совершенствуются. Наряду с использованием новых материалов необходимо постоянно оптимизировать и совершенствовать меры по защите работников от опасных для здоровья факторов на производстве, включая термическое разделение металла.

При газо-кислородной, плазменной и лазерной резке состав основного материала является решающим для химического состава частиц металла и пыли, возникающих во время этих процессов. Что касается автогенной и плазменной резки, несмотря на больший диаметр частиц по сравнению со сваркой, их размер все равно меньше 0,4 мкм, они не задерживаются альвеолами и проходят в кровоток. Таким образом, они являются опасными для здоровья и частично канцерогенными (вызывающими рак). При процессах с высокой плотностью энергии, таких как лазерная резка, возможно также образование очень мелких частиц. В зависимости от состава, концентрации и времени года, в течение которого работник подвергается воздействию вредных веществ, существует опасность для его здоровья от газообразных и твердых частиц.

Автогенная резка пламенем является одним из важнейших производственных процессов в металлургической промышленности. Она используется для нелегированной и низколегированной стали для листов средних и больших толщин и, кроме всего прочего, для обработки железнодорожных рельсов. При этом количество дыма будет зависеть от различных параметров, таких как:

- толщина листа;

- газ резки;

- давление режущего газа;

- скорость резания.

В дополнение к пыли при резке образуются также ядовитые и резко-пахнущие нитрозные газы, такие как диоксид азота. Коэффициент выброса пыли составляет примерно от 10 до 50 миллиграммов в секунду.

Плазменная резка используется для резки листов толщиной до 100 миллиметров. При этом способе термической резки выделяется высокая концентрация твердых частиц. Количество и состав опасных веществ зависят от состава заготовки и выбранных параметров резки, а также типа используемых плазменных газов. При больших токах и высоких скоростях резки в единицу времени производится значительно больше частиц. Во время плазменной резки металла возникают следующие выбросы:

- Нелегированная и низколегированная сталь: металлическая пыль (преимущественно оксиды железа) - при этом в процессе плазменной резки выделяется такое же количество дыма, как и при автогенной резке;

- Хром-никелевая сталь: в дополнение к оксиду железа, также соединения оксида никеля и хрома (VI);

- Никель и никелевые сплавы: высокий уровень оксида никеля;

- Алюминиевые материалы, при работе с высоколегированными базовыми материалами (например, алюминиево-кремниевые сплавы) в дополнение к дыму опасно высокую концентрацию составляет озон.

Если материалы содержат хром или никель, также образуются канцерогенные соединения хрома (VI) и оксид никеля. При использовании сжатого воздуха и/или азота в качестве плазменного газа в большом количестве возникает также оксид азота.

Лазерная резка служит для разрезания практически любого материала. Данный вид резки используется для материалов малых и средних толщин для точной и быстрой обработки сложных двух- или трехмерных форм. Из-за сложности процесса и оборудования состав и концентрация выделяемых опасных веществ определяются многочисленными факторами. При лазерной резке с CO2-лазером на количество выделяемых вредных веществ влияют следующие параметры:

- толщина заготовки;

- фокусное расстояние;

- давление режущего газа;

- мощность лазерного луча;

- скорость резки.

С увеличением интенсивности параметров количество пыли увеличивается. Из-за высокой плотности энергии лазерной резки частицы пыли особенно тонкие. Они также содержат наночастицы, которые способны проникать в клеточные мембраны. Несмотря на то, что количество выделяемой пыли при лазерной резке меньше, чем при плазменной, уровень содержания пыли в рабочей зоне остается по-прежнему высоким.

Наибольшие выбросы загрязняющих веществ происходят при лазерной резке хром-никелевой стали. При резке оцинкованной стали выбросы загрязняющих веществ выше, чем при использовании нелегированной стали. Выбросы загрязняющих веществ снижаются примерно наполовину, когда вместо кислорода (лазерная резка) используется азот (лазерная резка под высоким давлением) в качестве режущего газа.

При использовании так называемых твердотельных лазеров выбросы загрязняющих веществ ниже, чем у CO2-лазеров. Здесь также с увеличением толщины материала уменьшается эмиссионная пыль, основная пыль также значительно уменьшается, когда в качестве рабочего газа используется азот. Кроме того, на количество выделяемых загрязнителей влияют следующие параметры:

- давление режущего газа;

- скорость резания;

- эффективность обработки;

- толщина заготовки.

Исходя из всего вышесказанного, можно сделать вывод, что при всех процессах термической резки металла необходимо использовать эффективную технологию удаления опасных веществ, принимать технические меры защиты, такие как аспирация пыли под столом. Вытяжные столы с эффективными фильтрационными системами являются незаменимыми и гарантируют безопасность сотрудников при работе с большим количеством мелкой опасной пыли.

Вытяжные столы для резки металла от компании TEKA особенно экономичны из-за низкого потребления электроэнергии. Очень стабильная конструкция гарантирует, что стол не деформируется даже при высоких тепловых нагрузках. Решетки имеют секционный принцип всасывания: впускные каналы регулярно открывают планку под опорой в месте нахождения резака. Такая система обеспечивает оптимальное извлечение загрязняющих веществ с небольшим количеством воздуха, не требует лишних затрат для фильтрации всего объема воздуха стола, что напрямую влияет на мощность двигателя фильтровентиляционной установки и, соответственно, на экономию электроэнергии.

С помощью автоматического управления демпфером система демпфера открывает только секцию в зоне резки. Таким образом, удаление дыма происходит только там, где образуется дым. Всасывающие отверстия в столе для резки расположены таким образом, что грубые частицы попадают непосредственно в шлаковый резервуар и не уже не забивают фильтры всасывающего устройства.

Шлак и основная пыль собираются в сегментных емкостях, которые можно легко и безопасно удалять с помощью крана.

Промышленные проблемы, связанные с высокой концентрацией загрязнённого воздуха при резке различных материалов эффективно решают самоочищающиеся фильтровентиляционные системы ZPF немецкой компании ТЕКА. Центральная самоочищающаяся фильтровентиляционная система, оснащенная фильтр-картриджами, проводит очистку загрязнённого воздуха, который охватывается секцией на столе для резки и транспортируется по специально проложенному воздуховоду к агрегату.

Фильтровентиляционная система оборудуется фильтр-картриджами в подвешенном состоянии, класс фильтрации BGIA M и эффективности ≥ 99 %. Таким образом, насыщение фильтров ведется со стороны входного патрубка. Тяжёлые частицы не удерживаются и падают в пылесборник. На заводе фильтр-картриджи обрабатываются специальным защитным порошком precoat, что значительно увеличивает срок их службы.

Преимущество самоочищающейся фильтровентиляционной системы заключаются в оптимальном режиме очистки (долгий срок службы фильтр-картриджей, высокоэффективный отсос), удобной для пользователя конструкции, а также в экономии расходов на техосмотр. Полностью автоматическая очистка фильтров осуществляется системой мощного опрыскивания POWERSPRÜH и контролируется микропроцессорной системой управления PULSE-CONTROL.

Дополнительную очистку обеспечивает стационарный искрогаситель ТЕКА. Это идеальная установка, предохраняющая от возникновения пожара внутри фильтровентиляционных систем. Простота конструкции и безоткатный режим работы являются преимуществом данной системы. Специальное преломление загрязнённого воздушного потока внутри установки приводит к тому, что тяжелые частицы, и, в особенности, расплавленные тела падают в воду. Собравшаяся отработка выпускается через шаровый кран и удаляется через крышку техотсека. Стационарный искрогаситель также является «подушкой безопасности» для фильтровентиляционной установки – он предотвращает попадание раскаленных частиц металла на фильтр, что исключает возможность их воспламенения.

Компания "ДельтаСвар" является официальным дистрибьютором ТЕКА в России. Наши специалисты проконсультируют Вас по всем вопросам относительно фильтро-вентиляционного оборудования, организации рабочего места сварщика и средств индивидуальной защиты. Мы подберем для Вас необходимое оборудование, осуществим доставку и монтаж оборудования, оснастим Ваше сварочное производство «под ключ», поможем разобраться в современных технологиях термической резки, а также подобрать наиболее оптимальный способ раскроя металла!

Обзор машин термической резки ProArc и их преимущества

Машины термической резки c ЧПУ производства ProArc (Тайвань) – это высокотехнологичное автоматизированное оборудование для обработки листов разных размеров. Станки позволяют решать как простые, так и сложные производственные задачи. .

Разбираемся в новинках от компании EWM AG

Что позволяет идентифицировать любую производственную компанию как успешную? Конечно, её результаты и продукция на мировом рынке! EWM AG по праву можно считать одним из лидеров в области производства сварочного оборудования. .

Выставка «МЕТАЛЛООБРАБОТКА. СВАРКА-УРАЛ»

Приглашаем посетить стенд компании «ДельтаСвар» с 15 по 18 марта 2022 года в МВЦ Екатеринбург-ЭКСПО, г. Екатеринбург! .

Mobile Welder OC Plus — портативный источник питания для орбитальной сварки

Mobile Welder OC Plus — это первый портативный источник питания для орбитальной сварки, специально разработанный для использования на строительных площадках. Mobile Welder OC Plus обеспечивает неизменно высокое качество орбитальной сварки в самых отдаленных местах. .

Новая линейка оборудования EWM XQ – квинтэссенция инноваций

Тысячи сварочных аппаратов от компании EWM AG успешно выполняют свою задачу на предприятиях России самых разных отраслей, начиная с энергетики и пищевой промышленности, заканчивая – военной и авиационной. Время – объективный критерий. Именно время позволяет оценить качество оборудования, которое выполняет свои задачи каждый трудовой день. Согласно статистике наших клиентов, 10 лет – не возраст для сварочных аппаратов, на корпусе которых гордо расположены три буквы – EWM. .

Читайте также: