Выпучина на металле это

Обновлено: 03.07.2024

В зависимости от степени повреждения или коррозионного разрушения кузовной детали предусматриваются следующие виды ремонта при снятых узлах и деталях, препятствующих проведению рихтовочных, сварочных и окрасочных работ:

- ремонт 0 – устранение повреждений на лицевых поверхностях кузова без повреждения окраски

- ремонт 1 – устранение повреждений в легкодоступных местах (до 20 % поверхности детали)

- ремонт 2 – устранение повреждений со сваркой, или ремонт № 1 на поверхности детали, деформированной до 50 %

- ремонт 3 – устранение повреждений со вскрытием и сваркой, частичной реставрацией детали до 30 %

- ремонт 4 – устранение повреждений с частичной реставрацией детали на поверхности свыше 30 %

- частичная замена – замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной из последних)

- замена – замена поврежденной детали кузова деталью из запасных частей

- крупноблочный ремонт – замена поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой последних

Деформированные поверхности ремонтируют путем механического или термического воздействия на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем.

Правка кузова механическим воздействием предусматривает работы по растяжке, выдавливанию и рихтовке деформированных частей кузова для придания им первоначальных форм и конфигураций.

Правку детали кузова выполняют в горячем и холодном состоянии. Для правки и рихтовки кузова применяют комплект инструментов и приспособлений, в который входят ручные инструменты, гидравлические цилиндры с насосом и приспособления для вытяжки поврежденных мест.

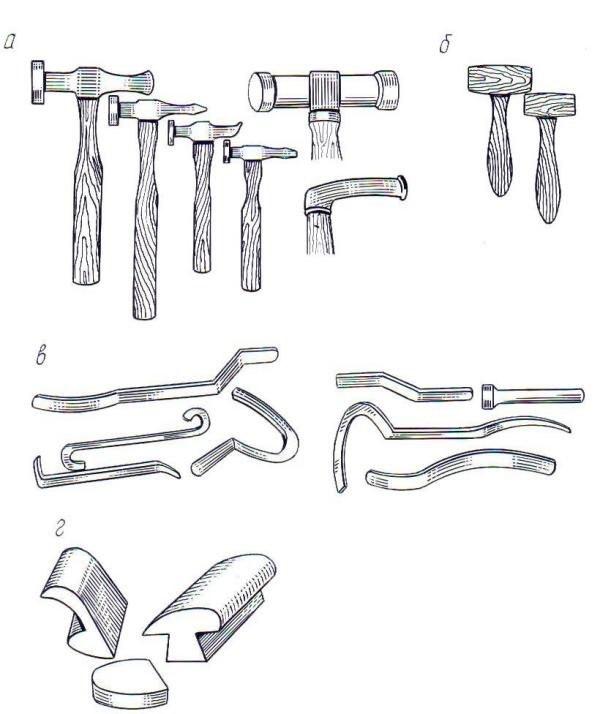

Рис. Комплект инструментов и приспособлений для ремонта кузова:

а – молотки; б – киянки; в – специальные оправки; г – поддержки

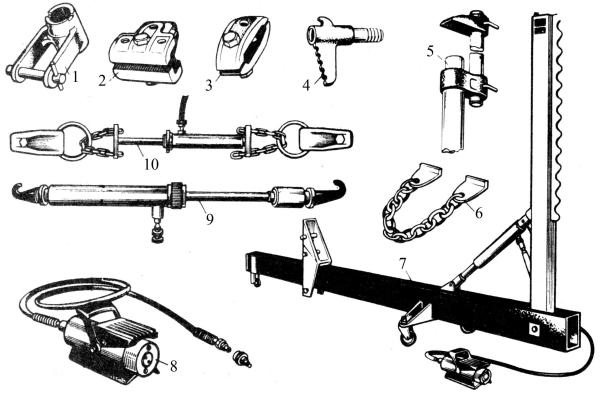

Рис. Комплект приспособлений для правки кузова:

1 – оправка для вытягивания вогнутых деталей; 2, 3 – самозакрепляющие гидравлические зажимы; 4 – оправка с зубцами для захвата; 5 – гидравлическая струбцина; 6 – двойной захват; 7 – устройство для правки кузова; 8 – гидравлический насос; 9 – натяжной цилиндр с захватами; 10 – натяжной цилиндр с вытягивающим устройством

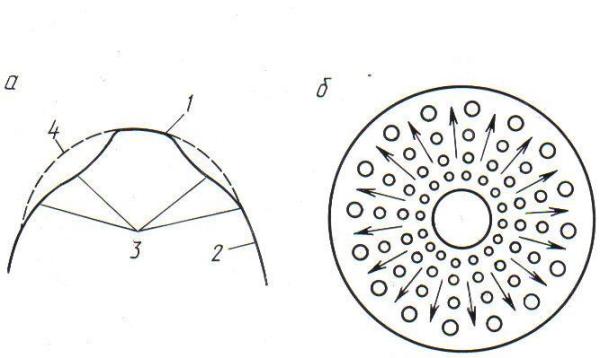

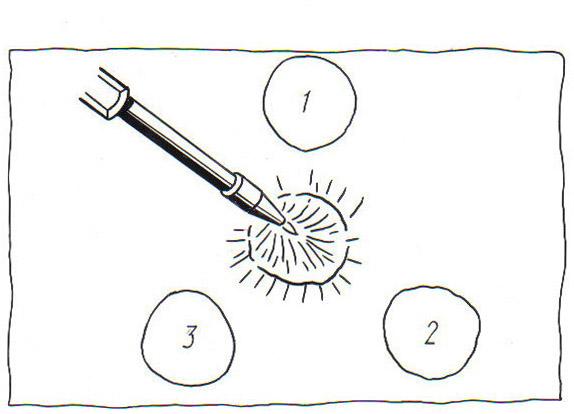

Рис. Устранение выпучин в панелях кузова без нагрева:

а – участок панели с выпучиной; б – схема направления удара молотком;

1 – выпучина; 2 – панель; 3 – участки панели, подлежащие растягиванию рихтовкой с помощью молотка; 4 – кривизна панели после правки выпучины

Устранение выпучин в холодном состоянии основано на растяжении металла по концентрическим окружностям или по радиусам от выпучины к неповрежденной части металла. При правке образуется плавный переход от наиболее высокой части выпучины к окружающей ее поверхности панели.

Для этого в направлении от металла, окружающего выпучину, к выгнутой части поверхности наносят молотком серию последовательных ударов по кругу. По мере приближения молотка к границе выпучины силу удара уменьшают. Чем больше число окружностей на панели при рихтовке, тем плавнее получится переход от выпучины к неповрежденной части металла.

Правку деформированных поверхностей выполняют с помощью киянки и фасонных плит или наковален специального профиля.

Рис. Восстановление формы деталей с помощью рихтовочного инструмента

Правку в нагретом состоянии производят двумя способами:

- нагревом с последующим охлаждением

- нагревом с осаждением металла ударным воздействием

Нагрев и быстрое охлаждение выпуклости основаны на использовании процессов расширения и усадки металла. Нагрев металла осуществляют угольным электродом сварочного аппарата или пламенем газовой горелки. При нагреве небольшой круг металла быстро разогревается докрасна, пластичность металла при этом возрастает. Так как расширению нагретого металла препятствует менее нагретый окружающий металл, увеличение объема нагретого металла происходит за счет его утолщения. При охлаждении металл сжимается, его объем уменьшается, но удерживается расположенным вокруг холодным металлом. Так как металл имеет температуру, не соответствующую максимальной пластичности, то, сжимаясь, он поглощает небольшую часть окружающего металла. Ускорения процесса осадки металла добиваются уменьшением скорости распространения тепла создавая вокруг нагретой части металла кольцо из мокрой ткани, выстукиванием границ точки металла, нагретого докрасна, а затем и самой нагретой точки киянкой или рихтовочным молотком.

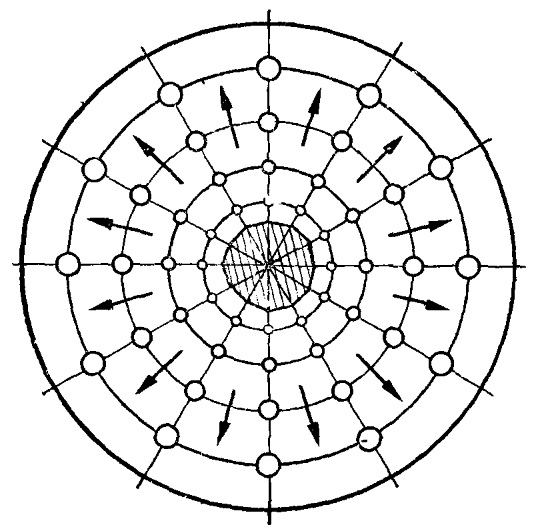

Резкое охлаждение нагретого участка кузова производят смоченным водой тампоном из асбеста или ветоши. Охлаждение металла приводит к нужной осадке и принятию поверхностью кузова требуемого профиля. При устранении выпуклости данным методом поверхность охлаждают в последовательности, указанной на рисунке:

Рис. Последовательность охлаждения нагретой поверхности кузова с выпуклостью

Нагрев выпуклости (вмятины) и осадку металла производят в такой последовательности. Металл разогревают докрасна (диаметр круга при разогреве не более 10 мм при толщине металла 0,6…0,8 мм). Под нагретый участок устанавливают ручную наковальню. Киянкой при устранении выпуклости или молотком-гладилкой при устранении вмятины выстукивают не покрасневший металл вокруг нагретой точки, а затем нагретую точку.

Последовательность предварительного нагрева и нанесения ударов при устранении обширных выпуклостей (вмятин) зависит от формы выпуклости. Если выпуклость круглая, то точки ударов 1…4 располагают по спирали в направлении от периферии к центру, если выпуклость длинная и узкая, точки ударов 1…16 располагают узкими рядами.

Рис. Последовательность нагрева и охлаждения металла при устранении выпуклостей

Устранение вмятин в труднодоступных местах производят с помощью рычагов, опорных плит и специального приспособления ударного типа. На рисунке приведены схемы правки и примеры исправления элементов кузова с использованием рычагов.

Рис. Устранение вмятин в труднодоступных местах рычагами:

а – исправление деформированного участка с помощью рычага-прижима; б – исправление вмятин с помощью молотка и рычага-прижима; в – ввод рычага-прижима ударом молотка между деформированной частью панели и короба; г – примеры исправления вмятин под усилителями капота, каркасом двери и в скрытой полости переднего крыла

Вмятины, расположенные под усилителями, устраняют плоскими рычагами. Выштамповки и ребра жесткости на открытых участках восстанавливают с помощью опорных плит и специального зубила. Заломы и вмятины панелей дверей, а также крыльев выправляют рычагами, используя в качестве опоры внутренние элементы панелей капота, дверей, щитка брызговика и т. д.

Неровности на панелях можно выравнивать с помощью полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отверждения, припоя. Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Это двухкомпонентные материалы, содержащие ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отверждения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20 ‘С составляет 15-20 мин. При этом нет необходимости наносить несколько слоев шпатлевки, что сокращает продолжительность ее нанесения.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для его нанесения на металлическую поверхность панели, он приобретает при температуре 150-160 ‘С. Поверхность, подлежащую заполнению, тщательно очищают от ржавчины, окалины, старой краски и других загрязнений. Для лучшей адгезии рекомендуется на поверхности металла создать шероховатости с помощью абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до температуры 170-180 ‘С и наносят первый тонкий слой порошка, который укатывают металлическим катком, затем наносят второй слой и так до заполнения неровности. Каждый слой укатывают до получения монолитный пластичной массы. После отверждения слой зачищают и выравнивают шлифовальной машинкой.

Пораженные коррозией участки панелей кузова можно ремонтировать эпоксидными мастиками холодного отверждения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки.

Припои ПОССу-18, ПОССу-20 применяют для выравнивания участков, наращивания кромок деталей и устранения зазора. Для предотвращения коррозии металла лучше применять бескислотный способ нанесения припоя.

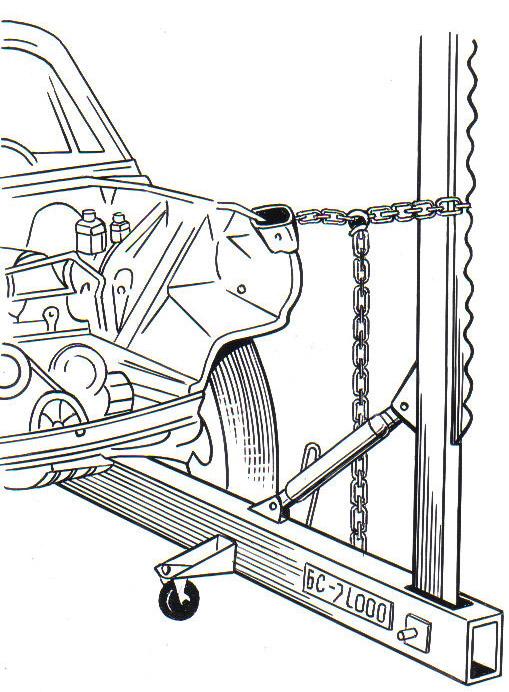

Для устранения перекоса кузовов средней, повышенной или особой сложности используют передвижные силовые устройства и универсальные стенды.

Правку кузовов на стендах или передвижных устройствах следует осуществлять с учетом ряда рекомендаций.

Перед растяжкой производят крепление силового устройства, располагая его на центральной оси перпендикулярно к деформированному участку.

Цепь крепят в центре деформированного участка с помощью зажимов; если лист панели, подвергаемой правке, ослаблен, то к нему приваривают усилительную пластину. Цепь прикрепляют перпендикулярно к вертикальному рычагу устройства, точно соблюдая ось правки и принимая во внимание то, что наибольшее усилие развивается на головке силового цилиндра.

Рис. Установка устройства для правки кузова на автомобиле

По мере увеличения высоты закрепления цепи на рычаге усилие на штоке гидроцилиндра плавно уменьшается. Минимальное усилие растяжения создается на верхнем конце вертикального рычага. Растяжку начинают при минимальном ходе штока гидроцилиндра. Угол, образуемый вертикальным рычагом с горизонтальной балкой устройства, должен быть острым, что позволяет производить растяжку, не укорачивая цепь.

Большая Энциклопедия Нефти и Газа

Диаметры выпучин и вмятин измеряют металлической ли-ненкой, стрелки прогиба - штангенциркулем или линейкой. Уклон оси резервуара определяют нивелированием, заливая небольшое количество воды и измеряя ее уровни в двух сечениях, расположенных в противоположных концах резервуара с учетом разности диаметров в этих сечениях. [16]

Исправление выпучин и вмятин, особенно часто встречающихся в верхнем поясе корпуса и не поддающихся правке, рекомендуется производить следующим образом. [17]

Правка выпучин и вмятин в корпусах аппаратов и емкостей выполняется с нагревом выправляемого участка. При этом соседние участки для обеспечения жесткости могут быть усилены приваркой швеллеров. Выпучины правятся ударами кувалды по медной подкладке в направлении от периферии выпучины к центру. Нагрев стенок из легированных сталей не допускается, так как это может привести к изменению структуры металла. При невозможности правки проводится установка заплаты. [19]

Правка выпучин и вмятин в корпусах аппаратов и емкостей выполняется с нагревом выправляемого участка. При этом соседние участки для обеспечения жесткости могут быть усилены приваркой швеллеров. [21]

Устранение мелких выпучин в днищах производится путем заполнения этих выоучин черным грунтом и установки на вырезанное в днище отверстие ( для подачи грунта) накладки; подробно эта операция описана в § 2 настоящей главы. [22]

Над выпучиной вырезается отверстие диаметром 200 - 250 мм и в полость между основанием и днищем засыпается гидрофобная смесь, состоящая из песка и вяжущего вещества - малосернистого мазута. В некоторых случаях в качестве вяжущего вещества используется малосернистая нефть, что позволяет механизировать процесс приготовления изолирующей смеси с помощью рас-творо - или бетономешалки. Вяжущее вещество добавляется в пределах 8 - 10 % от объема песка. Приготовленный гидрофобный состав засыпается в отверстие периодически после трамбовки вибраторами. Так исправляются выпучины высотой h 200 мм. [23]

Над выпучиной вырезается отверстие диаметром 20 - 25 см и в полость между основанием и днищем засыпается гидрофобная смесь, состоящая из песка и вяжущего вещества - малосернистого мазута. [25]

Если удаляется выпучина , то рез производят по металлу, не подвергнутому деформации, на расстоянии 80 - 100мм от границы выпучины. [27]

Вмятины и выпучины - местные упругопластические деформации стенки различной величины и формы соответственно внутрь или наружу, имеющие плавное сопряжение поверхностей. Основными причинами образования вмятин ( выпучин) являются механические повреждения, воздействие непроектного внутреннего давления, неправильное выполнение сварочных ремонтных работ. Характеризуются площадью и глубиной. В районах вмятин или выпучин под действием знакопеременных нагрузок в процессе эксплуатации трубопровода могут появиться усталостные трещины. [28]

Вмятины и выпучины - местные упругопластические деформации стенки различной величины и формы соответственно внутрь или наружу, имеющие плавное сопряжение поверхностей. Основными причинами образования вмятин ( выпучин) являются механические повреждения, воздействие непроектного внутреннего давления, неправильное выполнение сварочных ремонтных работ. Характеризуются площадью и глубиной. [29]

Факт возникновения выпучин показывает, что эквивалентные напряжения в локальных областях достигают предела прочности материала. [30]

ВЫПУЧИВАНИЕ

Bulging — Выпучивание. (1) Раздача стенок чашки, оболочки или трубы изнутри раздвижным сегментированным пуансоном или пуансоном, состоящим из воздуха, жидкостей или полужидкостей типа воска, каучука и других эластомеров. (2) Процесс увеличения диаметра цилиндрической оболочки (обычно сферической формы) или раздача наружных стенок любой оболочки или втулки с прямыми стенками. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

Смотреть что такое ВЫПУЧИВАНИЕ в других словарях:

ВЫПУЧИВАНИЕ

выпучивание ср. Процесс действия по знач. глаг.: выпучивать, выпучиваться.

выпучивание бомбаж, пучение, выкатывание, выпяливание, таращенье, выпирание, выпучина, вытаращивание Словарь русских синонимов. выпучивание сущ. • выпирание • выпячивание Словарь русских синонимов. Контекст 5.0 — Информатик.2012. выпучивание сущ., кол-во синонимов: 9 • бомбаж (3) • выкатывание (6) • выпирание (10) • выпучина (3) • выпяливание (7) • вытаращивание (7) • пучение (12) • таращенье (5) • таращивший зенки (23) Словарь синонимов ASIS.В.Н. Тришин.2013. . Синонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье. смотреть

местная деформация поверхности тела по направлению внешней нормали к ней(Болгарский язык; Български) — изкълчване; измятане(Чешский язык; Čeština) — bo. смотреть

1) Орфографическая запись слова: выпучивание2) Ударение в слове: вып`учивание3) Деление слова на слоги (перенос слова): выпучивание4) Фонетическая тран. смотреть

• выпучивание n english: bulging deutsch: Ausbauchung f français: renflement, m , gonflement Синонимы: бомбаж, выкатывание, выпирание, выпучин. смотреть

ВЫПУЧИВАНИЕ - местная деформация поверхности тела по направлению внешней нормали к ней (Болгарский язык; Български) - изкълчване; измятане (Чешский . смотреть

columnar deflection, lateral deflection, crippling* * *выпу́чивание с. (напр. грунта, опалубки и т. п.)bulgingвыпу́чивание сте́ржня (продольный изгиб) . смотреть

приставка - ВЫ; корень - ПУЧ; суффикс - ИВА; суффикс - НИ; окончание - Е; Основа слова: ВЫПУЧИВАНИВычисленный способ образования слова: Приставочно-суф. смотреть

Выпучивание – искривление плоских частей конструкции, имеющее пространственный характер. [Справочник проектировщика. Металлические конструкции. З. смотреть

Ударение в слове: вып`учиваниеУдарение падает на букву: уБезударные гласные в слове: вып`учивание

Rzeczownik выпучивание n wybrzuszenie n Potoczny wypinanie odczas. n

1) <phys.> buckling2) bulging3) swellingСинонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье

n.swelling, bucklingСинонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье

Паныч Пани Пан Нуп Нии Нива Неуч Нева Напев Ичп Иначе Иена Ивина Иван Евина Ева Выучивание Выпучина Выпучивание Выпивание Вне Вич Вип Винчи Виваче Певун Пена Чан Чепа Чепан Авив Чин Чип Вена Виан Чаны Пучина Пуна Пинаев Пие Пиан Пеун Вие Пеан Паче Вини. смотреть

с. gonfiamento m, gonfiatura f; bombaggio m

с.(пластинок, оболочек) buckling; bulge- боковое выпучивание

вып'учивание, -яСинонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье

〔名词〕 膨胀, 鼓起, 凸起, 肿胀Синонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье

техн., = выпя́чивание (стен) випина́ння; (земли) видима́ння; здима́ння Синонимы: бомбаж, выкатывание, выпирание, выпучина, выпяливание, вытаращивание, пучение, таращенье. смотреть

Ausbeulen, (при продольном изгибе) Aufbäumen машиностр., Beulen

сущ. ср. родавитріщання

выпучванне, ср., выпінанне, ср.вытарэшчванне, ср., вытрэшчванне, ср., вылупліванне, ср.

1) gonflage; voilement; bossage; bombement 2) géol foisonnement

выпучивание бомбаж, пучение, выкатывание, выпяливание, таращенье, выпирание, выпучина, вытаращивание

bulging, bulking, uplift, buckling, crippling, lateral deflection, local distortion, popping, upthrust

Начальная форма - Выпучивание, винительный падеж, единственное число, неодушевленное, средний род

Ремонт деталей с растянутыми поверхностями металла

Глубокие вмятины, образовавшиеся в результате значительных местных деформаций, имеют растянутую поверхность металла. В результате этого при правке вмятины образуются неровности металла — выпучины. Выпучины могут также возникнуть из-за растяжения металла при неправильной выколотке или рихтовке.

Устраняют выпучины холодной или горячей правкой.

Холодную правку выполняют следующим образом.

При наличии на детали одной выпучины ее устраняют путем сгона за счет растяжки металла по концентрическим кругам или по радиусам от выпучины к неповрежденной части металла, силу ударов молотка следует увеличивать по мере удаления от границ выпучины.

Схема устранения выпучины при холодной правке показана на рисунке. Кружками обозначены места нанесения ударов молотком, а стрелками — направление правки.

Рис. Схема устранения выпучины при холодной правке

При наличии на детали нескольких находящихся рядом выпучин вначале необходимо растянуть участок поверхности между ними, сводя все выпучины в одну, а затем (в зависимости от формы образовавшейся выпучины) определить места дальнейшей растяжки и произвести окончательную правку поврежденного участка.

Для ускорения правки глубоких выпучин с большим растяжением металла допускается просверлить выпучину в нескольких местах, произвести правку поврежденного участка, после чего заварить просверленные отверстия и зачистить места сварки.

Отремонтированный холодной правкой участок детали становится более выпуклым по сравнению с нормальной его формой, но имеет правильные очертания кривизны.

Вместе с тем этот способ устранения вмятин трудоемкий, сильно растягивает и упрочняет металл (в результате наклепа), что отрицательно влияет на его пластические свойства. Поэтому применяют холодную правку выпучин, как правило, для ремонта незначительно растянутых участков детали.

Горячую правку выпучин выполняют двумя способами:

- стягиванием металла с помощью нагрева

- стягиванием металла с помощью нагрева и осаживания

Для стягивания металла с помощью нагрева необходимо нагреть выпучину пламенем газовой горелки до вишнево-красного цвета. Размер нагретого участка не должен превышать размера выпучины. При этом в разогретом пятне металла возникают напряжения сжатия, действующие по всем направлениям, что приводит к посадке металла и правке выпучины. Кроме сплошного нагрева можно применять нагрев выпучины кольцами или полосами. Видимая ширина зоны нагрева колец в этом случае должна быть 10…12 мм, а полосы (одна или две) должны проходить через центр выпучины. Если после первого нагрева неровность металла не удается полностью устранить, производят повторный нагрев выпучины в последовательности, показанной на рисунке.

Рис. Последовательность повторного нагрева поверхности выпучины при стягивании

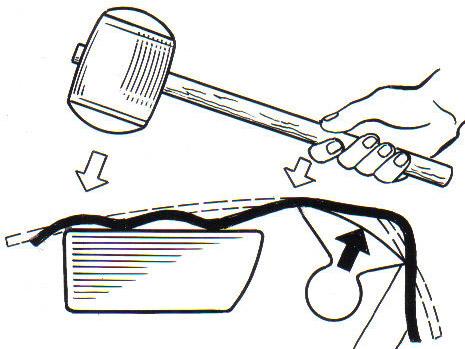

Для стягивания металла с помощью нагрева и осаживания необходимо нагреть пламенем газовой горелки до вишнево-красного цвета самый высокий участок выпучины и осадить его с помощью плоской поддержки и киянки. Нагревая и осаживая остальные участки выпучины в последовательности, показанной на рисунке, окончательно выравнивают поврежденный участок детали.

Процесс стягивания следует проводить осторожно, чтобы не осадить металл слишком сильно, так как небрежное и неправильное стягивание приводит к появлению больших напряжений в металле, чрезмерному изменению толщины листового материала и усложняет последующую рихтовку детали.

Рис. Стягивание металла с помощью нагрева и осаживания: А — направление ударов киянки; Б — место нагрева

Растянутые участки металла чаще всего встречаются на крыльях автомобиля (бортах крыльев), имеющих аварийные повреждения.

Растянутый борт крыла ремонтируют одним из следующих способов:

- набором складок гофра с последующим их осаживанием в холодном состоянии, если борт не глубокий и не сильно растянут;

- набором складок гофра с последующим их осаживанием в нагретом состоянии, если борт глубокий и сильно растянут;

- вырезкой лишнего металла из борта.

При ремонте осаживанием в холодном состоянии работу следует выполнять в такой последовательности:

- наметить мелом по шаблону растянутый участок крыла;

- сжать крыло до образования на растянутом участке V-образной складки гофра и получения правильной формы крыла, для облегчения образования складки борт на растянутом участке оттянуть рукой;

- продолжая сжимать крыло, наносить удары вытяжным молотком или киянкой по складке гофра, постепенно уменьшая нажатие. Удары молотка или киянки сжимают растянутый участок борта, и, если растяжение небольшое, крыло в этом месте принимает правильную форму.

Таким же способом стягивают остальные растянутые участки до получения правильной формы крыла.

Последовательность работ при ремонте осаживанием с нагревом та же, что и при ремонте осаживанием в холодном состоянии. Складку гофра в этом случае следует нагревать пламенем газовой горелки до вишнево-красного цвета, а осадку производить вытяжным молотком с помощью подставленной под складку поддержки. Нажим на крыло при осадке гофра должен быть таким, чтобы не позволить гофру свободно распрямиться и чтобы в месте гофра не образовалась загнутая складка. Если одного нагрева и осаживания гофра будет недостаточно, операцию повторять до тех пор, пока форма борта не станет правильной.

Контроль правки гофров в холодном и нагретом состоянии осуществлять с помощью шаблонов.

Ремонт крыла вырезкой лишнего металла из борта выполняют в следующем порядке:

Рис. Ремонт растянутого борта крыла (стрелками показано направление сжатия крыла): 1 — контур растянутого крыла; 2 — место растяжения; 3 — контур исправленного крыла; 4 — гофр; 5 — место разреза гофра; 6 — граница лишнего металла

Растягивать борт крыла (если он стянут) можно в холодном состоянии или с нагревом в зависимости от величины деформации.

Этот процесс противоположен процессу стягивания. Нагретый до вишнево-красного цвета стянутый участок легко поддается растягивающему усилию.

Дефекты металлический изделий

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c - d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: