Высокоточная обработка металлов на станках чпу

Обновлено: 27.09.2024

Второй тип – единичное изготовление точных деталей. Технолог и оператор станка здесь играют главную роль, так как для каждого случая требуется написание управляющей программы, подбор оснастки и корректная установка заготовки, которые выбираются из требований в конструкторской документации на изделие. Автоматизация процессов невозможна, так как каждая деталь уникальна и требует особой проработки.

Компания Formung специализируется на единичном высокоточном производстве, поэтому ниже рассмотрим основные особенности данного типа обработки

Требования к высокоточной обработке

Требуемая точность детали определяется из конструкторской документации, которую предоставляет заказчик – чертежа и/или 3D-модели. Чтобы удовлетворить назначенные требования, технолог пишет техпроцесс на каждый этап изготовления: черновую обработку, чистовую обработку, термическую обработку и другие технологические операции, где определяет режимы резания, используемые инструменты, способ установки заготовки на станок, тип и модель станка. Таким образом, при точной металлообработке достигается допуск от 6 квалитета и ниже и шероховатость от Ra 0,8 мкм. Особые требования предъявляются к допускам отклонения формы: радиальное биение, соосность, круглость, плоскостность и др. должны составлять порядка 10 мкм.

При высокоточной обработке важен каждый этап изготовления деталей: от качества материала заготовки до обеспечения показателей точности измерительных инструментов, которые должны быть выше, чем точности деталей.

Обычно в техзадание кроме точения, фрезерования обязательно включены термическая обработка, шлифование и полирование. Также применяется электроэррозионная обработка – процесс изменения формы, размеров и шероховатости поверхности под воздействием электрических разрядов между заготовкой и инструментом. Основной плюс электроэррозии – ей можно обрабатывать любые проводящие материалы (стали, алюминий) вне зависимости от степени их твердости после термической обработки.

Чаще всего завершающей операцией обработки является шлифование, поэтому от нее будет зависеть конечная точность изделия.

Помимо шлифования, существуют другие доводочные операции: полировка, притирка и доводка. Эти операции помогают привести поверхность металла в идеальный вид.

При полировании убирают мелкие заусенцы и обрабатывают труднодоступные места, уменьшая шероховатость изделия вплоть до Ra 0,01. Кроме того, в некоторых областях промышленности – например, радиоэлектронике – наличие заусенцев просто недопустимо, так как они вносят помехи в работу устройств.

В статье о шлифовании мы уже рассказывали, как ценятся специалисты по высокоточной обработке, но сейчас хотим обратить внимание на полировщиков. Квалифицированных полировщиков на рынке труда сейчас еще меньше, чем шлифовщиков, а между тем, они выполняют очень ответственную и скрупулезную работу, при которой ошибка обнуляет весь предыдущий труд и ведет за собой большие материальные потери. Да, не каждый человек готов взять на себя такую работу, зато тот, кто в мастерстве овладел ремеслом, может не волноваться за спрос на свои услуги и материальное состояние.

Где необходима высокоточная металлообработка?

Чаще всего точная обработка применяется в инструментальном производстве. Например, для изготовления штампов, пресс-форм, матриц и пуансонов.

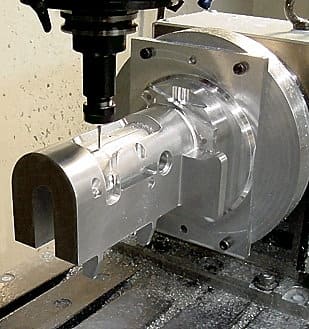

Высокоточная обработка производится на пятикоординатных фрезерных станках. Работа на них позволяет выполнять обработку за один установ благодаря увеличению степеней свободы и добиться погрешности порядка 10 мкм. В трехкоординатных станках такую операцию приходится совершать либо за несколько установов и переворачивать деталь, либо использовать несколько станков для обработки. Применение такое производство нашло в авиакосмической и нефтегазовой промышленности, где необходимо изготовление деталей сложных форм.

Контроль размеров – важная операция производства детали. На любом предприятии имеется отдел технического контроля (ОТК), который следит за качеством обработки на каждом этапе. Производится проверка качества материала, промежуточных размеров после каждой операции (точение, фрезерование, шлифование) и конечный выходной контроль. ОТК ставит заключение, качественно ли выполнена деталь и удовлетворяет ли она требованиям, обозначенным на исходном чертеже.

Для данной проверки контролер использует специальные измерительные приборы, к которым предъявляется важное требование: их точность должна быть на порядок выше, чем измеряется точность изготавливаемой детали. Какие же инструменты используются?

В компании Formung мы знаем, как важно качество высокоточного производства, поэтому уделяем большое внимание его контролю. В нашем арсенале – лучшие инструменты фирм Vogel, Mahr, Mitutoyo с точностью до 1 мкм, новейшие координатно-измерительные машины и светлые головы конструкторов, технологов и рабочих. Наш отдел тех. контроля стоит на страже качества выпускаемой продукции, которое мы гарантируем!

Прецизионная металлообработка

Прецизионная металлообработка необходима для получения деталей высокоточных размеров. В данном случае речь идет даже не о сотнях, а о десятках и единицах микрон. Соответственно, такой способ металлообработки еще называют высокоточным.

Прецизионная обработка находит свое применение в авиапромышленности, робототехнике, военной промышленности, производстве научного оборудования и в машиностроении. О технологиях, которые используются в точной металлообработке, а также об инновациях в данной сфере, расскажет наша статья.

Нюансы прецизионной металлообработки

К высокоточным относятся все перечисленные ниже технологии:

- Резка.

- Обтачивание.

- Обработка фрезой.

- Разные виды сверления.

- Вырубная и формующая штамповки.

- Шлифование.

Высокоточную прецизионную металлообработку выполняют на специальном оборудовании, оснащенном приспособлениями, позволяющими обеспечить максимальную точность производимых операций.

Следует понимать, что существуют разные виды металлообработки, где требуется высокая точность. К первым относятся виды, обеспечивающие создание конкретных изделий по заданным в чертеже параметрам. В эту категорию входят технологии с первой по четвертую в приведенном списке. Другой вид связан с поверхностной обработкой металлических заготовок для придания гладкости. Такую операцию называют шлифовкой или, если это прецизионная металлообработка, то говорят о полировке поверхности, что, по сути, то же самое.

В реальных производственных циклах зачастую эти технологические этапы следуют друг за другом. Возьмем, к примеру, производство авиационных двигателей, где каждая деталь изготавливается с точностью до микрон и потом поверхность доводится полировкой до зеркального блеска.

Высокий уровень точности при металлообработке удается обеспечить, применяя комплекс мер:

- используется высокоточный инструмент и приспособления;

- применяются прецизионные измерительные приборы;

- не допускается перегрев заготовок;

- вводится ступенчатый контроль на всех этапах.

Комплексный подход помогает выполнять производственные задачи изготовления деталей с максимальной точностью.

Нельзя также не учитывать такой момент, как человеческий фактор на производстве, который существенно влияет на качество работы. Статистика свидетельствует, что из-за ошибок, халатности или недобросовестности работников до 40 % изделий уходят в брак. Еще не так давно для того, чтобы изготовить прецизионное изделие из металла, требовалось несколько рабочих смен, так как специалисту нужно было дать время на отдых и восстановление.

Рекомендуем статьи по металлообработке

В настоящее время эту работу выполняют на автоматизированном оборудовании, оснащенном программой управления (ЧПУ), а работнику остается только следить за ходом процесса. Технология полностью управляется электроникой, безошибочно выполняющей все заданные операции.

Технология резки в прецизионной обработке листового металла

Под прецизионным раскроем металлических листов подразумевается выполнение высокоточного качественного среза, имеющего ширину 0,1–0,15 мм, с гладкой кромкой, позволяющей обойтись без дополнительных обработок. Работу осуществляют на лазерном, плазменном оборудовании и координатно-пробивных станках. Эта технология лучше всего подходит для обработки металлических листов, даже очень тонких. К отличительным особенностям можно отнести высокую скорость и четкость линий, также есть возможность получения отверстий небольшого диаметра, тонких перемычек и углов.

Существует несколько разновидностей пробивных прессов: механического типа, гидравлического и автоматического. Для работы на первом необходимо прикладывать физические усилия, второй действует с помощью гидравлического привода, в третьем варианте процесс управляется компьютерной программой, для изготовления изделий любых форм применяются матрицы и пуансоны.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Металлообработка выполняется с помощью четырех методов: вырубки, штамповки, пробивки и формовки. Материалами являются листовая нержавеющая сталь не толще 2 мм и черный металл до 3 мм.

Внешне станок обработки прецизионной резкой напоминает стол, на поверхности которого закреплены щетки или шарики. Стол, покрытый щетками, используется для работы с тонкими листами. Для удержания материала применяют зажимы и захваты, с их помощью лист может двигаться в двух направлениях. На пробивном инструменте внизу закреплено кольцо, которое прижимает лист к столу. При включении станка резец ударяет по металлу, делает отверстие и поднимается, давая листу продвинуться дальше. Современные автоматические станки способны пробивать за одну секунду до десяти отверстий. Дальше изделия двигаются по специальному лотку или желобу.

Резка на лазерной установке относится к современным видам прецизионной металлообработки, но больше подходит для тонких листов. Тонкий луч лазера режет с высокой точностью, без термической деформации и почти без отходов. На этом оборудовании можно изготавливать не только большие партии изделий одного вида, но и мелкие серии разнотипных деталей. Металлы обрабатываются твердотельными и волоконными лазерами, используя импульсный или непрерывный режимы.

Работа плазморезного оборудования основана на преобразовании газа, выходящего из узкого сопла, в плазму с помощью электрической дуги. Струя плазмы высокой температуры (+5 000…+30 000 °С) мгновенно разрезает металлические заготовки. Использование газа или воды помогает создать защиту от негативного воздействия среды. Этот метод прецизионной металлообработки позволяет использовать небольшую скорость при работе с тонким металлом. Эффект достигается от применения обжатой дуги, имеющей высокую плотность.

Возможности и преимущества пробивных прессов позволяют устанавливать их на предприятиях, производящих широкий ассортимент изделий из листового металла.

В этот перечень входят:

- партии деталей, поставляемых для производства корпусной и мягкой мебели (механизмы подъема, элементы корпусов, фурнитура);

- части рекламных конструкций (щитов, стоек, баннеров и т. д.);

- планки, ригели и прочие детали, используемые в монтажных работах и в строительстве;

- элементы детских конструкторов, игрушек, бытовых приборов и другой потребительской продукции.

Технология лазерной прецизионной резки находит применение в различных отраслях промышленности, где требуется высокая точность (приборостроение, автомобилестроение, авиационная промышленность и др.). Лазером можно раскраивать заготовки и листы из стали, латуни, меди, алюминия, драгоценных металлов. Также лазерное оборудование подходит для создания различных декоративных деталей, сувенирной продукции, с его помощью изготавливают сетки в спектральные приборы, кодовые диски маленького размера.

Необходимо особо отметить универсальность метода плазменной металлообработки, что позволяет применять ее для работы почти с любыми металлами.

Можно резать материал толщиной от 60 до 300 мм, при этом скоростной режим варьируется достаточно широко. Примеров применения высокоточной резки очень много, она используется для изготовления деталей различного назначения, элементов декора помещений, частей строительных конструкций (лестницы, двери, ограды и прочее).

Преимущества и недостатки.

Каждое оборудование имеет свой набор плюсов и минусов.

Плюсы пробивных прессов следующие:

- может длительно осуществлять резку больших партий однотипных изделий;

- обеспечивает высокоскоростной режим, если станок автоматический;

- в программе можно задать большое количество параметров;

- обеспечивается требуемая точность прецизионной металлообработки;

- высокая производительность;

- низкая себестоимость при условии выполнения крупных партий одинаковых изделий;

- имеются возможности изготовления элементов жалюзи, формовок, петель, ребер жесткости;

- оборудование не требует больших вложений и быстро окупается.

При выборе этого метода металлообработки нужно учитывать некоторые особенности:

- сложная переналадка при переходе на изготовление нового изделия;

- необходимо иметь в большом количестве разнообразные матрицы и пуансоны;

- для выполнения разных заказов требуются разные инструменты, что может тормозить процесс;

- можно обрабатывать металл не толще 6 мм.

Прецизионную лазерную резку металлов специалисты считают более универсальной технологией.

Ее преимуществами можно назвать:

- высокий уровень точности и скорости;

- раскрой листов проводится в соответствии с параметрами, заданными программой;

- соблюдаются все указанные параметры с минимальными отклонениями;

- минимум потерь при металлообработке обеспечивает хорошие экономические показатели;

- возможна резка твердых сплавов и очень тонкого листового металла;

- не требуется дополнительно обрабатывать кромку.

Недостаток метода в том, что на лазерном оборудовании нельзя обрабатывать крупные листы и заготовки большой толщины, кроме того, тип станка влияет на уровень эффективности.

Теперь о преимуществах плазменной прецизионной резки. К ним относятся:

- универсальность, можно раскраивать любые металлы;

- высокая скорость;

- низкая себестоимость готовых изделий, если лист не толще 30 мм;

- минимальная зона, попадающая под тепловое воздействие;

- высокая безопасность работы из-за отсутствия взрывоопасных газов.

При обработке материалов толщиной от 30 мм повышается себестоимость продукции, что можно считать минусом этого метода. Также нужно учитывать, что плазмотрон – это сложное высокотехнологичное оборудование, которое требует определенных условий обслуживания и подготовки специалистов.

Проверка точности в прецизионной металлообработке

На точность прецизионной металлообработки влияют многие факторы:

- Установлено слишком старое оборудование, сборка станка произведена неправильно, имеются дефекты инструментов и комплектующих.

- Режущие инструменты и другие приспособления, входящие в комплект, не позволяют обеспечить высокую точность вследствие износа. У резцов стачиваются и изнашиваются все поверхности, сзади и спереди. Детали, изготовленные на таком станке, не будут соответствовать заданным параметрам. Все изношенные запчасти нужно вовремя менять и выполнять техническое обслуживание.

- Небрежность и непрофессионализм при настройке ЧПУ, неправильно заданные размеры деталей. Работа любого самого точного станка зависит от действий работающего на нем специалиста, пренебрегать человеческим фактором невозможно. От профессиональной подготовки и ответственности работника зависит качество изготовленной продукции.

- Неточное размещение листа на станине перед началом резки.

- Перегрев во время работы ведет к возникновению дефектов и браку деталей, приводит к износу режущего инструмента и поломке оборудования.

- Ошибки при измерении деталей после прецизионной металлообработки вследствие применения некачественного измерительного инструмента.

- Недочеты, недостаточная компетентность работающего персонала.

Современную металлообработку невозможно представить без отдела ОТК, который занимается контролем качества продукции. Контролеры выполняют необходимые измерения, следят за показателями качества на всех этапах создания деталей. Работа начинается с проверки исходного металла, затем последовательно делаются промежуточные измерения после каждого вида металлообработки (точения, фрезерования, шлифования), на готовые изделия выдается документ с отметкой ОТК, если они соответствуют критериям качества.

Проверяющие в своей работе пользуются эталонными измерительными приборами, к которым предъявляются особые требования, инструмент обладает более высоким классом точности, чем измеряемые им детали.

Нанотехнологии в прецизионной металлообработке

Современная машиностроительная отрасль переживает кризисное время, которое связано с невозможностью обеспечить необходимую точность металлообработки традиционными методами. Сегодня в основном используется резка металлов, а режущие инструменты (лезвийные или абразивные) характеризуются скруглением режущей кромки. Само собой, у этого скругления имеется радиус, причем это не десятые доли микрометра, а единицы или десятки микрометра. Во время резки происходит следующее: верхний слой удаляемого с поверхности заготовки металла отлетает в виде стружки, а нижний слой «припекается» при высокой температуре к кромке.

Характеристики и ограничения режущих инструментов не позволят в дальнейшем по мере увеличения требований к точности деталей использовать эти виды прецизионной металлообработки, будущее за новыми технологиями. Необходимые параметры и форму может обеспечить не метод удаления лишнего, а наращивание материала. На таких экспериментальных установках уже сегодня проводятся работы по прямому наращиванию деталей. Пока это только разработки, опыты и эксперименты, в ходе которых изучаются все тонкости технологии. Иногда не получается добиться необходимой геометрической точности, но это вопрос времени. Уже совсем скоро прецизионные детали будут изготавливаться именно так.

Безусловно, заслуживает внимания тот факт, что в данном случае отсутствует привычная технологическая оснастка металлообработки. Сырьем при изготовлении прецизионных деталей служат композиты, наращивание происходит тонкими слоями до придания нужной формы и размера.

Разработчики применяют разные способы наращивания: первый − когда на основу тонким слоем наносят жидкий материал и оставляют затвердевать, другой – когда на подложку наносят порошок и под лазерным излучением он также становится монолитным. Речь пока не идет о массовом производстве, и эти прецизионные детали нового поколения небольшие по размеру, однако имеют сложную конфигурацию. Установка выполняет соответствующую программу, порошок может подаваться непрерывно, применяется сканирующее лазерное устройство.

Создавать сегодня прецизионные детали высокой точности позволяет ионная обработка, на поверхность изделия наносятся тончайшие слои, изменяя конфигурацию и размеры, при этом точность исчисляется до 10 -9 м, а это и есть нанотехнологии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

АО КоСПАС - завод металлообработки в области точного машиностроения с 1991 г.

Производство завода ориентировано на изготовление машиностроительных и приборных деталей на заказ для широкого круга отраслей – от авиации до медицины. К нам нет смысла обращаться за изготовлением строительных металлоконструкций, рекламных стендов, мебельной фурнитуры. Есть специальные компании, которые сделают подобные вещи дешевле и быстрее.

Специализация нашего завода – это высокоточная металлообработка в Москве со снятием стружки. Наши клиенты – только юридические лица, из них значительная доля КБ, НИИ, заводов-потребителей точной механики.

а также многие другие. С некоторыми мы сотрудничаем десятилетиями.

Почему заказчики работают с нашим заводом высокоточной металлообработки?

- Мы не просто занимаемся обработкой детали, а 25 лет изготавливаем экспериментальные, опытные, предсерийные, а также серийные образцы.

- Через специалистов нашего завода прошли десятки тысяч самых разных чертежей – от керамических аттеньюаторов для фазированных решеток до титановых суставов для роботов, накоплен огромный опыт в металлообработке.

- Мы много работаем с наукоемкими отраслями, но также предлагаем высокоточную обработку и изготовление любых запчастей для промышленного оборудования. От пельменных барабанов до просечных ножей для гофрокартона.

- Наш завод высокоточной металлообработки в Москве небольшой, но мы имеем 5 обрабатывающих центров ЧПУ, несколько десятков универсальных станков, 30 человек опытного персонала.

- Тщательный контроль ОТК

- Минимум управленцев, бюрократии, волокиты.

Все это позволяет нашей компании оперативно принимать квалифицированные решения по обработке металла и воплощать в жизнь сложные конструкции.

Комплексная высокоточная обработка сложных изделий в Москве

Чем сложнее деталь, тем больше видов технологий и оборудования используется при ее обработке. Последние 10 – 15 лет Москва активно насыщалась современными токарными, а также фрезерными станками с ЧПУ. Это привело к появлению большой доли микрозаводов и компаний, специализирующихся только на данных двух видах работ. Но не все можно сделать токарно-фрезерным путем. Высокоточная металлообработка сложных изделий невозможна без шлифовки, сварки, термички, долбежки, гальваники, а главное – профессиональной слесарки. Если есть сборочные единицы, то дополнительно требуется сборка, подгонка, отладка.

Наш механический цех в Москве оснащен широким спектром оборудования, обеспечивающим выполнение всего комплекса механообработки, сборочных, вспомогательных работ, включая сварку, термическую обработку, гальванические покрытия. В цехах нашего завода обработка сложных деталей производится комплексно при использовании всех возможностей разнообразного оборудования.

Наличие парка универсальных станков для металлообработки и опытных станочников расширяет возможности компании при выполнении заказов небольших объемов, а также выходящих за рамки только токарных работ или фрезерных работ. Подробнее об этом можно посмотреть в разделе УСЛУГИ ЦЕХА МЕТАЛЛООБРАБОТКИ.

Высокоточная фрезерная металлообработка в Москве

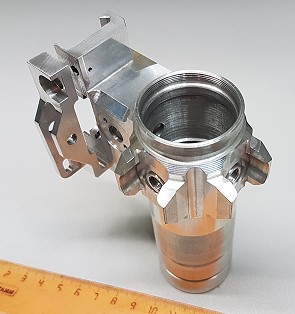

Ключевым видом деятельности завода АО КоСПАС является серийное и мелкосерийное производство сложных корпусных машиностроительных деталей из металла - от единичных экземпляров до нескольких сотен в месяц.

Основа этого производства - фрезерные работы на обрабатывающих центрах с ЧПУ. Они позволяют получить изделия высокого качества, но стоимость обработки детали существенно зависит от размера партии, то есть серийности. Разработка 3D-модели, а затем управляющей программы для станка ЧПУ может многократно превысить непосредственную стоимость фрезерной обработки заготовки. Этим объясняется низкий интерес исполнителей к мелким партиям, высокая цена на такие заказы.

Использование автоматизированного CAD–CAM программного комплекса на базе SprutCAM позволяет проводить весь цикл подготовки от создания модели до отлаженной управляющей программы с небольшими трудозатратами. Поэтому цех нашего завода металлообработки берется за изготовление деталей на станках с ЧПУ при малых тиражах (даже от одной штуки) с умеренными ценами и сроками.

В Москве заводов высокоточной металлообработки становится все меньше – они переезжают в соседние области и другие регионы. АО КоСПАС одна из немногих компаний, кто находится максимально близко к своим заказчикам.

Наши преимущества

30 лет производственного и технологического опыта

Более 30 человек квалифицированного персонала

Более 50 единиц производительного оборудования

Индивидуальный подход при расчете стоимости и сроков работ

Контроль ОТК за соответсвием продукции чертежам заказчика

Доставка готовой продукции по Москве, Подмосковью и другим регионам России

Высокоточная металлообработка на станках с ЧПУ

Между изготовлением высокоточных деталей и обычной металлообработкой существует значительная разница. Высокоточное производство бывает массовым и единичным. В первом случае прибегают к максимально автоматизированному процессу, оборудование для которого настроено для выполнения конкретных задач и производства определенного типа продукции, при этом операторы установок участвуют в процессе по минимуму. В статье поговорим о том, что такое высокоточная металлообработка на станках с ЧПУ.

Где используется высокоточная металлообработка на станках с ЧПУ

Высокоточная металлообработка на станках с ЧПУ используется в том случае, когда для готовых деталей важны высочайшее качество обработки, точные размеры и неизмененные свойства обрабатываемых материалов. Она находит применение в области высоких технологий, военно-промышленном комплексе, станкостроении, производстве важных или уникальных узлов и деталей, для изготовления деталей из редких металлов и сплавов, которые гарантированно должны сохранять свое качество на протяжении всего срока службы.

С каждым годом сфера использования высокотехнологичных металлоизделий растет, что обуславливает все большее количество заказов и повышение удельного веса подобных деталей в металлообработке в целом.

Наиболее часто к точной обработке прибегают в области инструментального производства. С помощью высокоточной металлообработки на станках с ЧПУ изготавливают штампы, пресс-формы, матрицы и пуансоны.

Для выполнения высокоточной металлообработки используют пятикоординатные фрезерные станки. Благодаря этому оборудованию, повышающему степень свободы и снижающему погрешность готовых изделий до 10 мкм, обработка выполняется быстрее и качественнее. При использовании трехкоординатных станков операции выполняются в несколько подходов, а заготовку необходимо либо переворачивать, либо пользоваться несколькими установками для обработки.

Высокоточная металлообработка на станках с ЧПУ применяется также в таких отраслях промышленности, как авиакосмическая и нефтегазовая, поскольку там не обойтись без деталей, имеющих сложную конфигурацию.

Необходимую точность детали определяют в предоставляемой заказчиком конструкторской документации (чертежах и/или 3D-моделях). Для выполнения заданных требований необходимо создание технологического процесса применительно к каждому этапу обработки (черновому, чистовому, термическому, прочим операциям) с определением режимов резки, нужных инструментов, способов размещения заготовки на оборудовании, типов и моделей установок.

Использование высокоточной металлообработки на станках с ЧПУ позволяет получить не более 6 квалитетов расхождения и от Ra 0,8 мкм шероховатости. Кроме того, отклонения от заданной формы (в части радиального биения, соосности, круглости, плоскостности и т. п.) не должны превышать 10 мкм.

За счет высокоточного пространственного расположения осей вращения, станки с ЧПУ позволяют обрабатывать заготовки, придавая им идеальную геометрическую форму. Благодаря высокоточным установкам шероховатость поверхности деталей имеет 11 класс чистоты. А при соблюдении определенных условий можно получить значения, отвечающие 1 классу чистоты.

Чтобы получить такую высокую точность, применяют станочные узлы и агрегаты, при изготовлении которых использовались определенные стандарты с минимальной погрешностью производства. Существенную роль играют подшипники. Станки с ЧПУ оснащаются высококлассными гидродинамическими и аэростатическими подшипниками.

В процессе работы установок для металлообработки выделяется большое количество тепла, воздействию которого подвергаются как элементы оборудования, так и сами заготовки. Под влиянием тепла происходит деформация узлов станков с ЧПУ и обрабатываемых деталей, что чревато снижением точности изготовления.

Во избежание таких последствий высокоточные установки для металлообработки дополнены функцией активного отвода тепла, которая не позволяет частям оборудования и заготовкам геометрически отклоняться друг от друга. Положительно влияет на точность обработки и снижение показателя нежелательных вибраций.

На каких принципах основана высокоточная металлообработка на станках с ЧПУ

В современных станках для металлообработки присутствует три системы – измерительная, вычислительная и исполнительная, каждая из которых допускает определенные погрешности в точности производства деталей.

На точность измерительной системы влияют данные используемых датчиков. Чем более точные датчики (измерительные устройства) применяются, тем меньшей будет погрешность. Современные устройства позволяют сократить ее до нескольких нанометров.

Установки с ЧПУ оснащаются вычислительными процессорами, обладающими высоким быстродействием и способными с большой точностью справляться с множеством задач. Многочисленные параметры (включая многоразрядные числа) просчитываются в режиме реального времени. Достижения электроники позволяют электронным системам выполнять высокоточные расчеты.

На исполнительную точность оказывают непосредственное влияние узлы и агрегаты оборудования с ЧПУ. Использование станков с высокоточными параметрами позволяет снизить итоговую погрешность готовых деталей.

Погрешности, допускаемые при высокоточной металлообработке на станках с ЧПУ, могут быть:

- Геометрическими, которые зависят от качества изготовления элементов оборудования и его сборки. Эти параметры влияют на то, насколько точно располагаются в процессе обработки рабочий инструмент и заготовка.

- Кинематическими, зависящими от того, насколько соответствуют передаточные числа в механизмах станка с ЧПУ. От кинематических цепей зависит точность создания зубчатых деталей, резьбы.

- Упругими, на которые влияют деформации станка. При обработке инструмент и заготовка за счет действия определенных сил отклоняются друг от друга. Чтобы избежать этого, оборудование для высокоточной металлообработки комплектуется особо жесткими конструкциями.

- Температурными, вызванными неравномерным нагревом узлов металлообрабатывающих установок, приводящим к тому, что первичная геометрическая точность теряется, а качество изготовления снижается.

- Динамическими, возникающими из-за колебаний режущего инструмента и заготовок.

- Погрешностями изготовления и установки рабочего инструмента.

В двигателях, редукторах имеются подвижные элементы, которые со временем начинают люфтить и изнашиваются, что не может не сказаться на качестве высокоточной металлообработки. Система «станок – деталь» находится в прямой зависимости от исполнительной точности.

Высокоточная металлообработка на некоторых фрезерных станках с ЧПУ позволяет получить погрешность, не превышающую 0,0002 мм, при этом шпиндель вращается с частотой 15 000 об/мин. Но у такого оборудования есть свои недостатки. Главным из них является цена установок, намного превышающая стоимость обычного оборудования.

Высокая цена обусловлена тем, что в станках используются новейшие технологии. Например, благодаря применению аэростатических направляющих достигается скольжение суппорта с рабочим инструментом на расстоянии нескольких микрон от заготовки. Можно сказать, что он парит над поверхностью детали.

Новейшие высокоточные шлифовальные станки с ЧПУ представляют собой автоматизированные комплексы, благодаря которым погрешность обрабатываемых деталей не превышает 0,01 мм. С их помощью затачивают алмазные инструменты, заготовки из твердых сплавов или инструментальной стали.

Использование ультрапрецизионного шлифовального оборудования позволяет выполнять обработку внутренних и внешних поверхностей заготовки за одну операцию. Высокоточные сверлильные станки, имеющие жесткую конструкцию, дополняются цифровыми индикаторами, показывающими параметры выполняемой операции.

Технология высокоточной металлообработки на станках с ЧПУ

Правильная настройка программного обеспечения позволяет выполнять обработку различных поверхностей заготовок за одну установку.

Фрезерные станки с ЧПУ позволяют:

- зенкеровать детали;

- развертывать заготовки;

- сверлить;

- фрезеровать криволинейные плоскости;

- обрабатывать цилиндрические поверхности.

Такие станки с ЧПУ работают за счет трех или пяти осей. Последние подходят для высокоскоростной металлообработки фасонных поверхностей.

Благодаря большому числу осей заготовки вращаются в конкретном направлении относительно одной оси, при этом сам инструмент продвигается относительно детали. Зачастую имеющая определенный наклон ось шпинделя выступает в качестве пятой координаты.

Радиусные галтели при правильной настройке станков с ЧПУ можно обрабатывать за одну операцию. Это возможно за счет использования специальных концевых фрез, имеющих характерное закругление режущих поверхностей.

Любое фрезерное оборудование с ЧПУ подвержено модернизации, например, путем добавления на рабочий стол поворотного механизма. В таком случае установка подойдет для металлообработки заготовки в пяти разных координатах. К недостаткам модернизации можно отнести уменьшение рабочего пространства фрезерного станка.

Этапы высокоточной металлообработки на станках с ЧПУ

Высокоточная металлообработка на станках с ЧПУ требует ответственного подхода к каждому этапу работы. Для достижения высокой точности необходимо уделить внимание всем нюансам, начиная с качества материалов детали и заканчивая обеспечением показателей точности измерительных приборов.

Техзадания в большинстве случаев включают в себя не только точение и фрезерование, но и термическую обработку, шлифовку и полировку. Кроме того, используют электроэрозионную обработку, при которой форма, размеры и шероховатость поверхности детали изменяется за счет электрических разрядов, возникающих между заготовкой и инструментом. Достоинство такой отделки заключается в возможности работать с любыми проводящими материалами (сталями, алюминием), независимо от того, насколько твердыми они остаются по окончании термической обработки.

Обработка обычно завершается шлифованием, которое влияет на окончательную точность детали.

Кроме шлифования можно использовать полировку, притирку и доводку, также способствующие приданию поверхности детали идеального внешнего вида.

Полировка позволяет убрать мелкие заусенцы, обработать труднодоступные области, снизить шероховатость поверхности до Ra 0,01. Некоторые сферы промышленности (к примеру, радиоэлектроника) не допускают наличия заусенцев, мешающих правильной работе оборудования.

Как контролируют результат высокоточной металлообработки на станках ЧПУ

Для высокоточной металлообработки на станках с ЧПУ большое значение имеет контроль размеров заготовок. Каждое предприятие создает свой отдел технического контроля (ОТК), задача которого заключается в отслеживании качества обработки металла на всех этапах. Проверке подлежит качество материала, промежуточные размеры по окончании каждой операции (точения, фрезерования, шлифования), также выполняют итоговый выходной контроль.

ОТК дает заключение относительно качества готовой детали, соответствия ее требованиям техзадания.

Проверка выполняется при помощи специальных измерительных приборов, точность которых должна превышать точность создаваемых деталей.

Читайте также: