Вытяжка металла при прокатке

Обновлено: 14.05.2024

Абсолютным обжатием называется уменьшение толщины заготовки при прокатке:

Относительным обжатием называется отношение абсолютного обжатия к первоначальной толщине заготовки Н, выраженное в процентах:

Абсолютным уширением называется величина разности между шириной полосы заготовки до и после прокатки:

∆ B = B1 – B, мм,

где В — ширина заготовки до прокатки, мм;

B1 — ширина заготовки после прокатки, мм.

Относительным уширением называется отношение абсолютного уширения ∆ В к первоначальной ширине заготовки В. Относительное уширение характеризует деформацию металла по ширине:

Коэффициентом вытяжки называется отношение длины заготовки после проката L1, к ее длине — до проката L:

Процесс прокатки металлов характеризуется следующими основными особенностями:

— процесс возникает и осуществляется за счет сил трения между вращающимися валками и заготовкой;

— по напряжениям, возникающим в металле, и усилиям, прилагаемым к металлу, процесс является стабильным, за исключением момента входа и выхода заготовки из валков.

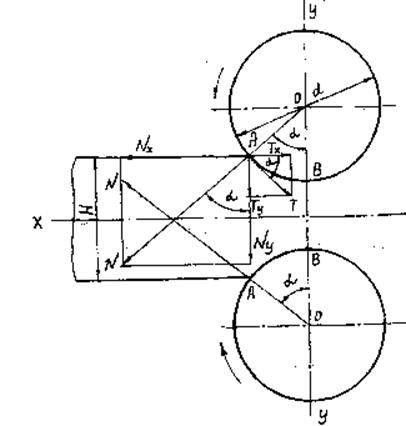

Рис. 24. Распределение действия сил на прокатываемый металл.

Для осуществления процесса прокатки необходимо соблюсти определенные соотношения между толщиной исходной заготовки Н, поступающей в валки, величиной зазора h между валками и диаметром валков D. Эти соотношения характеризуются условиями захвата, обеспечивающими процесс прокатки металла. Уравнения условий захвата металла можно вывести из анализа сил, прилагаемых к металлу в результате его деформирования валками (рис. 25).

При соприкосновении металла заготовки с валками валки, вращаясь навстречу друг другу, будут оказывать на нее давление под действием сил N, направленных нормально к поверхности валков, и сил трения Т, направленных по касательной к их окружности.

Для определения действия сил N и Т на условия захвата металла валками спроектируем эти силы на ось XX по направлению проката и вертикальную ось YY. Тогда для одного из валков получим соответственно силы Nх,,Tx и Ny, Ty,. Но поскольку система симметрична, то эти значения сил будут относиться и ко второму валку. Вертикальные силы Ny, и Ty, учитывая совместное действие двух валков, производят обжатие заготовки. Горизонтальная сила Tx втягивает заготовку в ручей валка, а сила Nх, наоборот, старается вытолкнуть заготовку из ручья.

Исходя из взаимодействия этих сил, можно вывести следующие условия захвата металла валками:

1. Если , то вследствие равновесия сил Tx и Nх валки будут буксовать.

2. Если < 1, то вследствие того, что Nх > Tx, протягивания металла в ручей валков осуществляться не будет.

3. Если > 1, то вследствие того, что Tx > Nх , валки будут захватывать и протягивать заготовку в ручей. Величина сил Nхи Tx определится путем геометрического построения.

где f — коэффициент трения.

Подставляя значение силы трения T в выражение , получим

где — угол захвата, соответствующий центральному углу дуге захвата, равной:

На основании третьего условия >1 получим

Преобразовав данное выражение известными способами, установим, что

Эта зависимость определяет основное условие захвата металла валками. Условие показывает, что для обеспечения прокатки коэффициент трения должен быть больше значения тангенса угла захвата. Полученное неравенство показывает, что при прокатке металла можно практически оказывать влияние на коэффициент трения и угол захвата.

С увеличением диаметра валков при определенном усилии обжатия величина угла захвата уменьшается и, следовательно, захват облегчается.

К основным факторам, влияющим на коэффициент трения, относятся: пластичность металла, его температура, скорость вращения валков, материал валков и состояние их поверхности, химический состав прокатываемого металла.

19. Процесс вытяжки листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

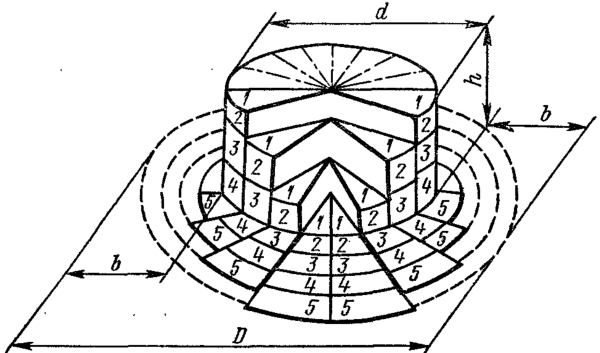

Рис. 79. Последовательность перемещения металла в процессе вытяжки

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1 - 5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D - d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где k = D/d - степень вытяжки. При k = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

- осесимметричной формы (тела вращения);

- коробчатой формы;

- сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

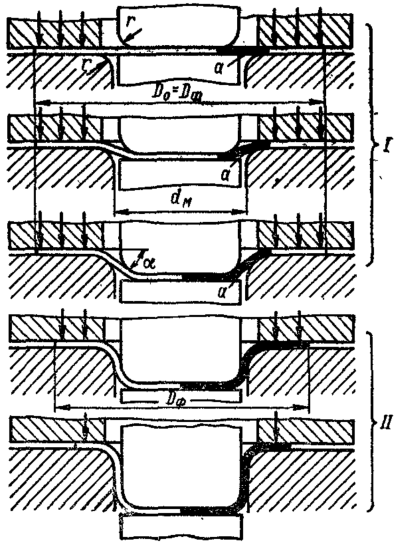

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

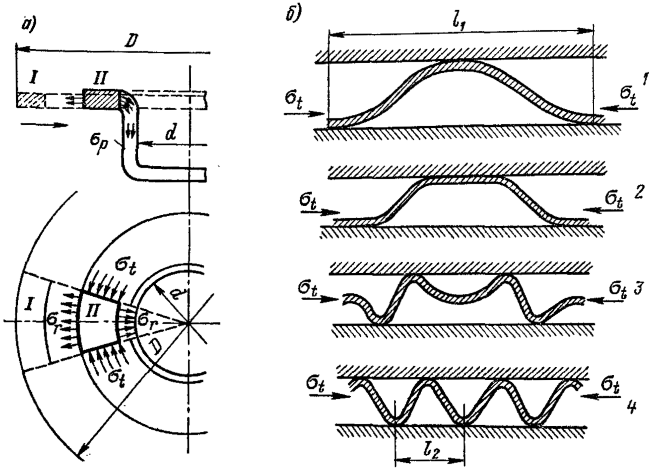

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

Вначале для элемента заготовки I, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней - деформация удлинения в радиальном направлении, а наименьшей - утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

Здесь σmах - максимальное напряжение в опасном сечении; σр - истинное сопротивление разрыву.

- уменьшении напряжений в начальной стадии вытяжки;

- уменьшении сопротивления плоского фланца деформированию;

- повышении прочности металла в опасном сечении;

- снижении тангенциальных напряжений сжатия в деформируемом фланце или повышении его устойчивости с целью предотвращения образования складок.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

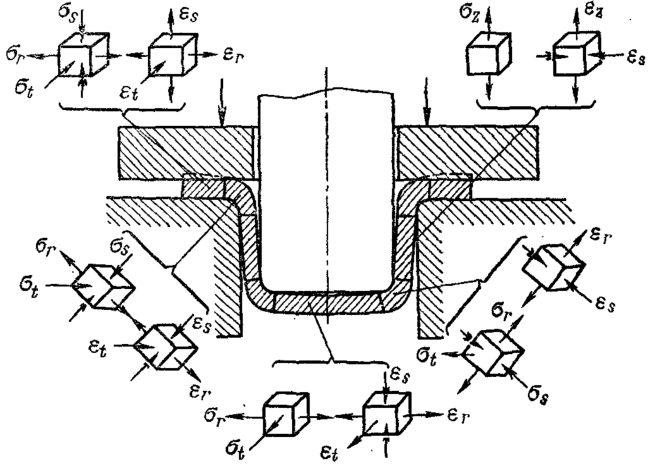

Рис. 82. Схемы напряжений и деформаций при вытяжке (σ - напряжения, ε - деформации; индексы у σ и ε означают: r - радиальные; t - тангенциальные: s - осевые)

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

где S', S - толщина края детали и заготовки, мм;

D, d - диаметр заготовки и вытяжки, мм;

DФ - диаметр фланца, мм.

Более показательно исследование изменения координатной сетки в логарифмических деформациях 1 .

Удлинение в радиальном направлении:

, где r0 - начальный радиус сетки на заготовке;

r - конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

, где d0 - начальный, a d - конечный диаметр сетки.

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

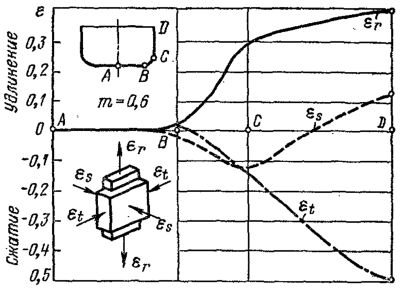

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Нагрев металла перед прокаткой

В технологическом процессе прокатного производства исключительно большую роль играет нагрев металла, особенно высоколегированных, легированных и высокоуглеродистых сталей перед прокаткой. Нагрев металла в пламенных печах и колодцах прокатных цехов занимает свыше 99% времени всего цикла производства проката (без учета охлаждения металла и его адъюстажной отделки).

От нагрева металла в большой степени зависит качество готовой продукции, производительность прокатных станов, расход энергии и другие показатели работы прокатных цехов. Правильно выбранная технология нагрева металла в сочетании с правильным режимом его пластической деформации и охлаждения может в значительной степени локализовать отдельные дефекты литой стали, улучшить все характеристики готового сорта, и, наоборот, неудачно выбранная технология нагрева может привести к образованию новых пороков и получению окончательного брака.

Нагрев металла перед прокаткой должен обеспечить повышение его пластичности, снижение сопротивления деформации при прокатке и улучшение физико-механических и физико-химических свойств стали, как например, растворение карбидов при нагреве слитков шарикоподшипниковой стали, снижение флокенообразования флокеночувствительных легированных сталей и т. д.

Правильное определение температуры нагрева является чрезвычайно ответственной задачей. Практически температуру нагрева металла устанавливают, исходя из специфических особенностей работы того или иного завода. При этом принято ориентировочно считать, что температура нагрева металла должна быть на 150° - 250° ниже температуры плавления и на 100° - 120° ниже температуры пережога.

Для сталей большинства марок диапазон температур нагрева колеблется в пределах 1050°- 1300°.

При установлении температурного режима нагрева металла необходимо учитывать также температурный интервал прокатки, который оказывает большое влияние на производительность прокатного стана, качество готовой продукции и выход годного.

При определении температурного интервала прокатки учитывается пластичность, и сопротивление стали деформации при различных температурах, а также требования к структуре металла. Обычно стремятся, чтобы температурный интервал прокатки соответствовал состоянию металла в области твердого раствора гамма-железа и заканчивался немного выше линии GS (на диаграмме железо - углерод). Для стали каждой марки характерен свой температурный интервал прокатки, обеспечивающий получение наилучших физико-механических свойств и структуры при оптимальных технико-экономических показателях работы стана.

Правильность установления температуры нагрева для стали данной марки может быть проверена экспериментально тремя способами. Первый способ обоснован на скручивании круглых образцов металла при различных температурах. Температура, при которой образец выдержит без разрушения наибольшее число скручиваний вокруг своей продольной оси, является оптимальной. Второй способ заключается в горячей осадке под молотом специально отлитых при разливке плавки проб в виде маленьких слиточков, размерами несколько больше маркировочных проб. Эти слиточки нагреваются до различных температур и ссаживаются под молотом в одинаковых условиях. Оптимальной является температура, при которой поверхность осаженных слиточков наиболее чистая.

Третий способ проверки правильности температуры - прокатка образцов на клин. Для этой цели отливаются несколько слитков квадратного сечения 35 мм * 35 мм или 45 мм* 45 мм, высотой 850 мм - 900 мм. От этих слитков отрезают образцы длиной 200 мм - 250 мм, которые нагревают до различных температур прокатки и прокатывают на клин в валках с переменным сечением или на обычных валках клиновых образцов. Осмотр образцов показывает, при какой температуре и обжатии получается наиболее чистая поверхность, что характеризует оптимальный режим.

При нагреве металла контролируются следующие показатели:

а) температура в каждой зоне нагревательного устройства в продолжение всего периода нагрева;

б) скорость нагрева в каждой зоне печи;

в) общая продолжительность нагрева;

г) газовая атмосфера печи (контролируется на содержание Н2; СО, СО2 и СH4 в продуктах горения с тем, чтобы предупредить интенсивное окисление и обезуглероживание металла);

д) расход газа и воздуха;

е) давление в печи (колодцах), нормальный уровень которого должен быть 5-6 атм;

ж) температура в борове печи (колодцах);

з) своевременность кантовки (в процессе нагрева металла, особенно легированных сталей, для равномерного прогрева слитков и заготовок систематически, через определенные промежутки времени, производится их кантовка).

При нагреве в одной ячейке или печи слитков или заготовок разного развеса, но стали одной марки, нагрев ведется по металлу меньшего развеса. При нагреве в одной ячейке слитков разных марок режим нагрева устанавливается по стали, требующей более медленного подъема температур и более низкой температуры выдачи.

На современных нагревательных устройствах регулировка режима нагрева и контроль могут осуществляться при помощи счетно-решающих машин и телевизионных установок.

При выдаче металла контролируется, прежде всего, температура нагрева, которая проверяется оптическим пирометром, фотоэлементом или другими приборами при выдаче металла из печи и в начале прокатки. Одновременно проверяется равномерность прогрева слитка по всей высоте (визуально и по поведению его в процессе прокатки) - неравномерно нагретые слиток или заготовка будут изгибаться при прокатке из-за неравномерной вытяжки. Проверяется также состояние поверхности металла (визуально) и поплавочная выдача металла из нагревательных устройств, соответствие которой с заданной схемой посадки контролируется согласно записям на печной доске и в печном журнале.

Данные контроля нагрева металла заносятся в специальную карточку в виде приложения к паспорту плавки, которая сопровождает плавки на всех последующих переделах в прокатном цехе.

Прокатка металла

Прокатка является одним из наиболее прогрессивных способов получения готовых металлоизделий и занимает ведущее положение среди существующих способов обработки металлов давлением.

Современные прокатные станы представляют собой механизированные сложные агрегаты с большой производительностью.

Рис. 1: Схема продольной прокатки Рис. 2: Схема поперечной прокатки

По способу прокатки все станы могут быть разделены на три большие группы: станы продольной прокатки, поперечной прокатки и косой прокатки.

Продольная прокатка основана на деформации металла валками, расположенными параллельно в одной плоскости и вращающимися в разные стороны; ось прокатки металла перпендикулярна большим осям валков (рис. 1).

Поперечная прокатка - это деформация металла двумя валками, вращающимися в одну сторону; ось прокатки параллельна большим осям валков (рис. 2).

Косая прокатка представляет собой деформацию металла двумя валками, расположенными под определенным углом друг к другу и вращающимися в одну сторону. При этом металл задается в валки вдоль их больших осей (рис. 3). Такое расположение валков придает металлу вращательное и поступательное движение.

Последние два способа прокатки предназначены для изготовления изделий в виде тел вращения (трубы, шары и т. д.).

Кроме способов прокатки, станы подразделяются:

1) по числу валков (дуо, трио, кварто и многовалковые);

2) по расположению рабочих клетей (линейные, непрерывные, полунепрерывные и т. д.).

Рис. 3 Схема косой прокатки

3) по назначению прокатываемой продукции (сортопрокатные, листовые, проволочные);

4) по вращению валков (реверсивные и нереверсивные).

Все поступающие на завод валки контролируются по геометрическим размерам, состоянию поверхности, твёрдости, химическому анализу и структуре (микро- и макро-). Итоги проверки заносятся в специальный журнал учёта и хранения валков.

За расточкой новых валков и переточкой бывших в употреблении устанавливается тщательный контроль в вальцетокарной.

а) соответствие геометрических размеров калибров, диаметра валков, буртов и других параметров данным чертежа;

б) состояние поверхности валков, на которых не должно быть царапин, рисок, подрезов и других дефектов;

а) качество шлифовки листовых валков (класс чистоты поверхности);

b) отсутствие эксцентричности (не должно быть биение валка);

c) комплектность и маркировка валков.

К арматуре стана относятся все сменные детали (коробки, линейки, брусья, пропуска, проводки и т.д.), применяющиеся для крепления, направления и удержания металла при прокатке в определенном положении. Кроме этого, в линейных станах для передачи полосы из одной клети в другую применяются еще обводные аппараты различных конструкций.

От настройки и состояния становой арматуры в очень большой степени зависит производительность стана и качество готовой продукции. Арматура должна обеспечить легкость задачи полосы в стан при одновременном удержании ее в определенном положении без колебаний и повреждений поверхности прокатываемого металла. С этой стороны хорошо зарекомендовала себя роликовая арматура - роликовые проводки, роликовые коробки и др.

Одним из основных условий высокой производительности прокатных станов и получения продукции высокого качества является правильная настройка стана.

Схема настройки стана зависит от его конструкции и выпускаемой продукции. В настройку всех станов входят следующие общие элементы:

1. Расчет режима обжатий по проходам.

2. Установка и закрепление валков. Валки всех станов, кроме станов косой прокатки, не должны иметь перекосов в горизонтальной и вертикальной плоскостях. В калиброванных валках должно быть точное совмещение калибров, что проверяется по диагонали калибров нутромером.

3. Соединение валков шпинделями. При этом необходимо соблюдать заданные углы наклона. Всякий излишний перекос шпинделей ведет к усложнению работы стана и создает дополнительные трудности в его настройке.

4. Подбор и установка становой арматуры, которая должна точно соответствовать прокатываемому профилю и иметь чистую гладкую поверхность соприкосновения с прокатываемым металлом.

5. Установление скоростей прокатки.

6. Получение профиля заданных размеров и чистой поверхности, без закатов, волчков, рисок и других дефектов. Настройка стана на получение профиля производится на бракованном металле. При горячей сортовой прокатке пробы для проверки размеров отбираются с трех мест из передней, средней и задней части полосы с тем, чтобы учесть влияние разности температур по длине раската.

7. Проверка состояния подшипников. Подшипники должны быть правильно уложены (без перекосов), и выработка их не должна превышать допустимую. Возможную выработку подшипников в процессе прокатки следует учитывать. По данным С. Н. Филиппова, износ текстолитовых подшипников в чистовых клетях среднесортного стана равен 0,03 мм/час.

8. Подготовка и проверка мерительного инструмента (кронциркуля, шаблона, линейки и др.).

Как в процессе настройки, так и во время работы стана необходимо тщательно следить за температурой валков, малейшее нарушение режима охлаждения валков может привести к изменению размеров прокатанного металла.

После получения нужного профиля необходимо систематически контролировать вышеуказанные требования в процессе прокатки. На новых современных станах правильная настройка стана и контроль за его работой производится соответствующей аппаратурой: бесконтактными толщиномерами и ширине мерами и фотоэлементами для замера температур. Особенно эффективными являются счетно-решающие машины, автоматически регулирующие работу станов.

Процесс охлаждения металла после прокатки представляет собой чрезвычайно ответственную часть технологии прокатного производства. Особенно большую роль этот процесс играет для производства изделий из высоколегированных, легированных и высокоуглеродистых сталей. Неправильно выбранный процесс охлаждения или нарушение установленного может резко ухудшить качество выпускаемой продукции, вплоть до получения брака.

Контроль технологических операций охлаждения металла должен обеспечить строгое выполнение установленных инструкций и предупредить возможность образования брака, а также дать анализ причин ухудшения качества выпускаемой продукции и снижения выхода годного.

1) состояние колодцев (печей) на отсутствие подсоса воздуха, герметичность закрытия, правильность установки термопар, исправность измерительной аппаратуры;

2) температура колодцев для замедленного охлаждения и печей для изотермического отжига перед загрузкой в них металла; контроль температуры осуществляется посредством простых термопар со стационарными или переносными гальванометрами;

3) соответствие поступившего металла паспортным данным, проверяется клеймовка, количество штук;

4) температура металла перед загрузкой в колодцы или термические печи; до 800° замеряется оптическим пирометром, а при меньших температурах — радиационным пирометром типа РП с многослойной термобатареей;

5) время посадки металла в колодцы (печи);

6) порядок загрузки колодцев (печей); в журнал заносится перечень плавок, количество штанг и размещение их в колодцах;

7) температура металла в колодцах и печах в процессе охлаждения и изотермического отжига; контроль осуществляется посредством термопар, установленных в колодцах (печах) и фиксируется на потенциометре или гальванометре;

8) регулировка скорости охлаждения металла в колодцах;

9) длительность охлаждения металла в колодцах и изометрических печах;

10) общая продолжительность охлаждения металла;

11) температура металла при выгрузке из колодцев (печей). Замер температуры производится термопарами, радиационными пирометрами типа РП и термокарандашами (с температурным интервалом 200 о -470 о ).

Как оформить тьютора для ребенка законодательно: Условием успешного процесса адаптации ребенка может стать.

Примеры решений задач по астрономии: Фокусное расстояние объектива телескопа составляет 900 мм, а фокусное .

Технические характеристики АП«ОМЕГА»: Дыхательным аппаратом со сжатым воздухом называется изолирующий резервуарный аппарат, в котором.

Поиск по сайту

Основы теории прокатки металлов

Величину деформации определяют по изменению размеров деформируемого тела. Наиболее легко определить величину деформации тел простой геометрической формы, которая сохраняется до и после завершения деформации.

Рассмотрим основные характеристики деформации на примере прокатки полосы в валках с гладкой бочкой. Пусть до деформации размеры полосы были следующие: длина L, ширина В, высота Н, а после деформации соответственно I, b, h. Практически во всех случаях прокатки высота полосы уменьшается, а длина и ширина увеличиваются. Разность начальных (до деформации) и конечных (после деформации) размеров полосы выражается в абсолютных единицах (например в миллиметрах) и называется абсолютной (линейной) деформацией: H-h=Ah — абсолютная высотная деформация (обжатие) полосы: В—b = Аb — абсолютная поперечная деформация (уширение) полосы; L—l = Al — абсолютная продольная деформация (удлинение) полосы.

Абсолютные деформации неполно характеризуют величину деформации, так как не учитывают размеры полосы.

Так, абсолютное обжатие 5 мм будет достаточно большим для полосы, имеющей начальную высоту 10 мм. В то же время это же обжатие будет незначительным для полосы с начальной толщиной 100 мм. Поэтому величины деформации более полно можно оценить относительными деформациями. Это отношение абсолютной деформации к начальному (или конечному) размеру полосы:

На практике чаще пользуются деформациями, отнесенными к начальным размерам полосы, т. е. е1, е2, е3. Отношения размеров полосы, полученных после деформации, к соответствующим размерам до деформации называются коэффициентами деформации. Отношение h/H = n характеризует деформацию по высоте и называется коэффициентом высотной деформации; отношение l/L = м характеризует деформацию по длине и называется коэффициентом продольной деформации (вытяжкой); отношение b/В = л характеризует деформацию по ширине или поперечную деформацию и называется коэффициентом поперечной деформации. Коэффициенты n, м, л связаны между собой. На основании условия постоянства объема, учитывая, что h/H = n, l/L =м, b/В = л, получим nмл= 1.

Между коэфициентами деформации и относительными деформациями имеется простая связь.

Одной из основных характеристик процесса прокатки является вытяжка металла за проход. Использование выражения м = /L для подсчета вытяжки не всегда удобно, так как часто известна начальная (исходная) длина полосы и неизвестна длина полосы после прохода. Удобное для практического использования выражение для подсчета вытяжки можно получить, использовав Закон постоянства объема м = l/L = Н . В/ (h . b) = F0/F1. Из этого выражения видно, что вытяжка за проход равна отношению начальной площади поперечного сечения полосы к площади поперечного сечения после прохода. Площадь поперечного сечения при прокатке тел простой геометрической формы может быть вычислена по соответствующим формулам.

При прокатке в несколько проходов вытяжка может быть частной и суммарной (или полной). Частной вытяжкой называется вытяжка в каждом отдельном проходе. Суммарной вытяжкой называется отношение длины готового проката к длине исходной полосы. Суммарная вытяжка также, может быть вычислена как соотношение площадей поперечных сечений исходной полосы и готового продукта.

Понятие средней вытяжки позволяет сравнивать различные процессы прокатки по интенсивности или же рассчитывать процессы прокатки по заданной интенсивности. Из двух процессов более интенсивным, более производительным будет тот, который проходит с большей средней вытяжкой.

3. Захват металла валками

Процесс прокатки осуществляется благодаря наличию сил трения, действующих между поверхностями валков и металла.

При соприкосновении полосы с валками (рис. 16) на полосу со стороны валков действуют две силы трения Т, направленные по касательной к поверхности валка, и две силы N, которые направлены нормально

(вдоль радиуса) к поверхности валков, которые, в свою очередь, исходя из определения коэффициента трения и угла трения f=T/N, (11). Но так как T/N=tg р, то f=T/N = tg. Горизонтальная проекция Тх силы трения стремится втянуть полосу в валки. Горизонтальная проекция Nx нормальной силы стремится вытолкнуть полосу из валков.

В зависимости от отношения Тх и Nx возможны три случая.

1. Сила Тх, втягивающая металл в валки, больше силы Nx, выталкивающей металл из валков, т. е. Тх> >NX. В этом случае произойдет захват металла валками.

2. Втягивающая сила. Тх меньше выталкивающей силы Nx, т. е. TX NX.

На рис. 16 видно, что

Следовательно, Т cos a>N sin а. Подставляя в формулу (13) значение Т из формулы (11), получим Nf cos а> >N sin а. Сократив обе части равенства на N и поделив на cos а, получим условие захвата полосы валками:

С учетом формулы (12) получим f = tgв>tga, или в>а.

Таким образом, для того чтобы произошел захват металла валками и прокатка могла бы начаться, необходимо, чтобы коэффициент трения был больше тангенса угла захвата или, что то же самое, угол трения был больше угла захвата, где в представляет собой угол трения, т. е. угол между силой нормального напряжения N и равнодействующей Р нормальной силы N и силы трения Т. На рис. 16, а показана схема сил, действующих на полосу в момент захвата для трех рассматриваемых случаев.

Об условиях захвата полосы можно судить по поло

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: