Вытяжной станок для листового металла

Обновлено: 17.05.2024

Оборудование для изготовления днищ, полусфер и конусов методом ротационной вытяжки.

Принцип работы

Давильно-раскатные станки позволяют методом ротационной вытяжки эффективно обрабатывать различные детали типа днищ, полусфер, конусов.

Технология ротационной вытяжки применяется для изготовления деталей с переменной толщиной стенок и с наружными кольцевыми ребрами. В комбинации с ротационной вытяжкой для получения сложной формы деталей можно применять дополнительные операции: прокатку, штамповку, сварку. Ротационную вытяжку можно применять как вспомогательную операцию для придания окончательной формы полученным вытяжкой заготовкам.

Исходной заготовкой для ротационной раскатки чаще всего служит круглый металлический диск, но также используются и другие плоские геометрические формы, и трубчатые заготовки, в зависимости от потребностей.

С помощью ротационной вытяжки металла изготавливаются также хозяйственные принадлежности и аналогичные тонкостенные изделия сложной формы: ковши, кубки, бидоны, кастрюли, чайники, кофейники, котелки, бочонки, диффузоры, фасонные медные детали пивоваренных установок, барабанов бетономешалок, крупных сосудов и посуды, изделий для химической и пищевой промышленности. Так же давильные станки применяются в ювелирной промышленности.

Преимуществом метода ротационной вытяжки является возможность достигнуть упрочения металла, что приводит к снижению веса детали и экономии материала при минимальных затратах на инструмент.

Характеристики

| Макс. диаметр заготовки | 300−1500 мм |

| Мощность двигателя главного шпинделя | 3.7−132 кВт |

| Скорость вращения двигателя | 600−4000 об/мин |

| Перемещение по оси X | 380−600 мм |

| Перемещение по оси Z | 300−750 мм |

| Перемещение задней бабки | 300−1200 мм |

| Толщина заготовки (алюминий) | 0.5−10.0 мм |

| Толщина заготовки (медь) | 0.5−10.0 мм |

| Толщина заготовки (нелегированная сталь) | 0.5−6.0 мм |

| Толщина заготовки (нержавеющая сталь) | 0.5−6.0 мм |

| Вес станков | 3000−55000 кг |

Преимущества

Централизованное управление Низкий уровень шума Автоматическая система смазки Добавление рабочих устройств Высокая износоустойчивость Высокая точность операций Безопасность управления Откатка детали с двух противоположных сторон Обработка толстых материалов до 10 мм Нагрев в месте деформации детали Быстрая смена инструмента Резцы для подрезки заготовки Использование на частных предприятиях и крупных заводах Переналадка станка с одного изделия на другое Каталожные комплектующие Не требовательны к подготовке помещений Высокая жесткость корпуса

Готовые изделия

Диапазон возможных изготовляемых деталей на раскатном станке огромен: от металлической посуды до осветительных приборов из различных видов металла, таких как медь, серебро, олово, алюминий, сталь, нержавеющая сталь.

Принцип ротационной вытяжки металла

Ротационная вытяжка металла - это метод обработки листового металла для получения полых деталей самых разнообразных форм без снятия стружки. .

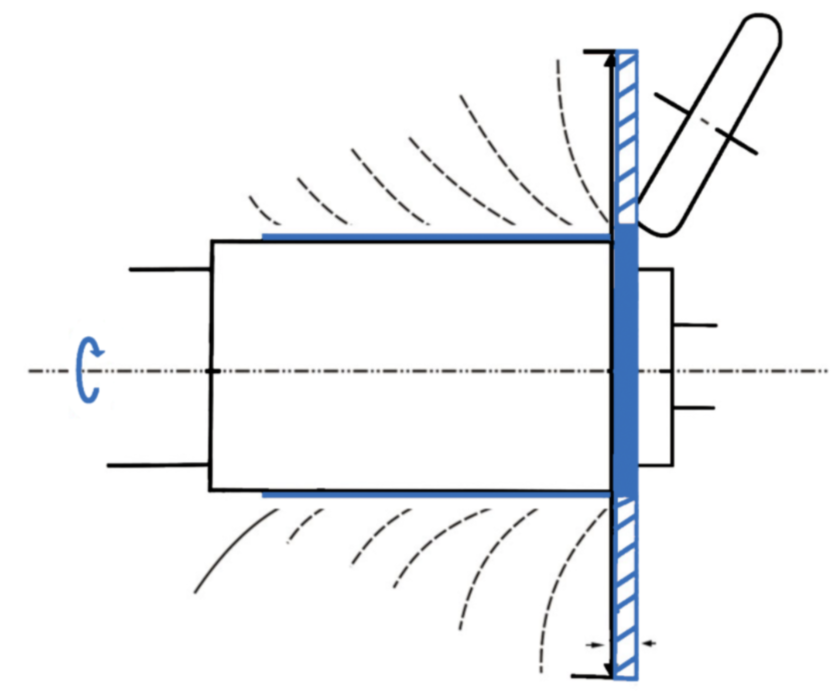

При этом методе обработки стружки круглая металлическая заготовка, труба или полуфабрикат сначала приводится во вращательное движение. Формующие ролики оказывают давящее усилие на вращающуюся металлическую заготовку и заставляют металл течь, принимая форму оправки. Этот метод позволяет изготовить детали со сложной кофигурацией и геометрией, жесткими допусками и превосходным качеством поверхности при минимальных затратах на инструмент. Преимущество метода ротационной вытяжки очевидно: с помощью этого метода достигается максимальная точность воспроизведения контура детали.

Технология ротационной вытяжки, на сегодняшний день, незаслуженно утратила популярность на территории СНГ, в то время как в Китае и США работает множество производств, использующих данную технологию обработки металла, как на высокотехнологичном уровне, так и на уровне небольших производственных мастерских с ручным трудом. Высокотехнологичные давильно-раскатные станки ротационной вытяжки имеют широчайший спектр применения как в легких так и в тяжелых отраслях промышленности для производства комплектующих к военной технике, космическим аппаратам, самолетам, автомобилям и т.д. Для данных отраслей необходимо не только соответствие готовых изделий по заданным геометрическим размерам, но и по полученным плотности, внутренним напряжениям и другим физических характеристиками. Для моделирования данных процессов и правильного программирования оборудования применяют различные математические модели и соответственно программные продукты к примеру - математическое моделирование ротационной вытяжки

Для более простых изделий возможно применять ручные давильно-раскатные станки (станки ротационной вытяжки) или станки с гидроусилителями, где оператор используя джойстик управляет инструментом станка, не затрачивая усилий на деформацию заготовки. На таких станках часто применяется система запоминания действий оператора для последующего серийного изготовления изделий в автоматическом режиме.

Технология ротационной вытяжки металла на ручных станках:

Инструментом для работы на давильном станке может послужить закаленный металлический стержень диаметром 30-40мм с определенной формой давильной отшлифованной головки на конце. Наиболее часто применяются головки "утиный и овечий нос" Для обработки заготовок из черного металла или нержавеющей стали лучше применять ролики (изготовить их можно из стали Р6М5 - термообработка - закалка до единиц 60 по HRC). Для обработки мягких металлов, таких как алюминий часто применяют ролики из фторопласта или подобного материала, что позволяет ограничить давление на заготовку и ее чрезмерную раскатку (утонение до разрыва). Ниже на рисунках представлены различные виды инструментальных головок:

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

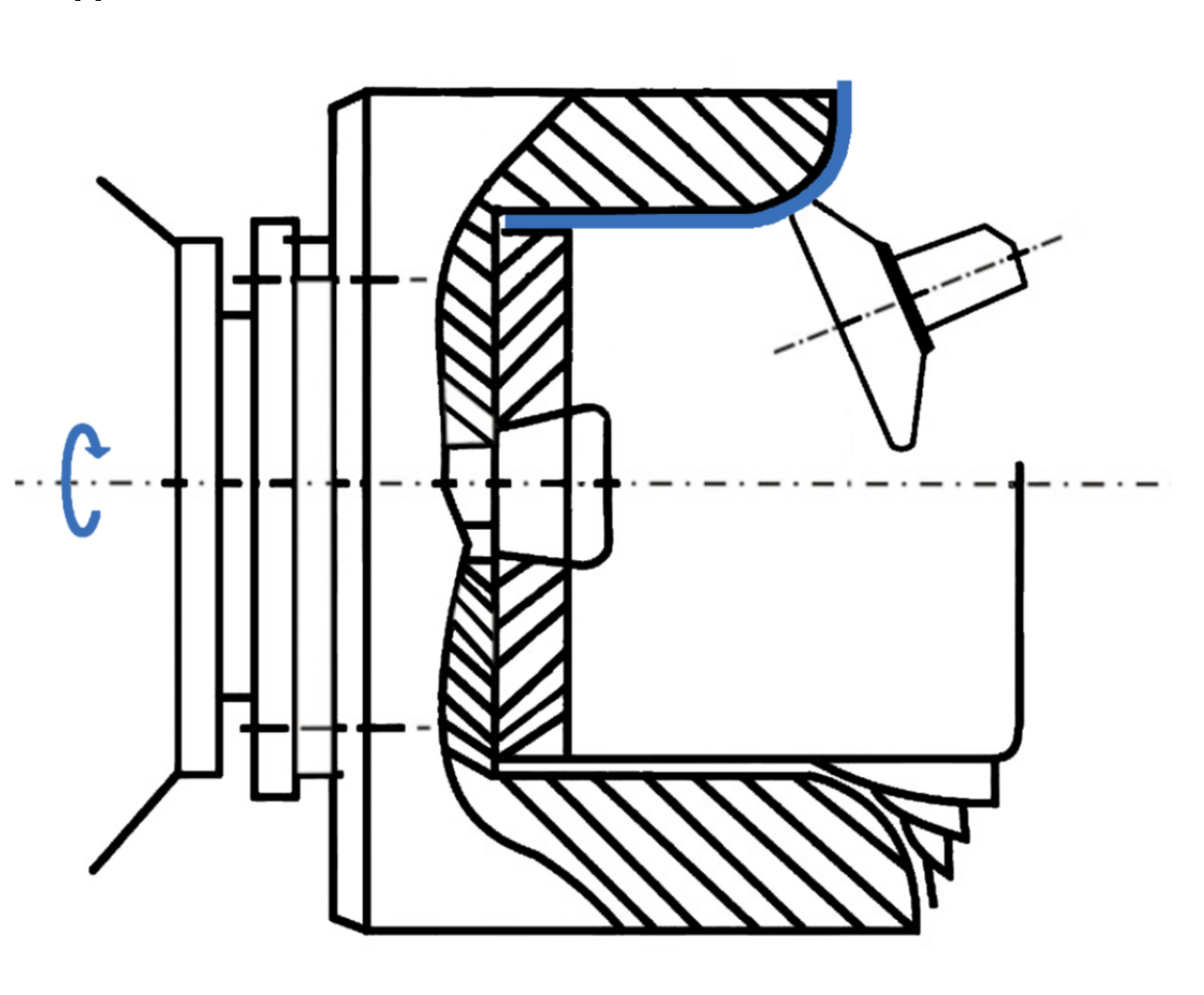

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

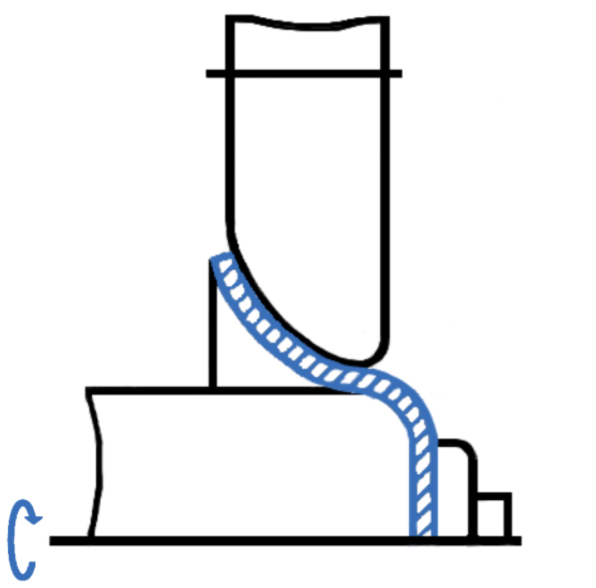

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

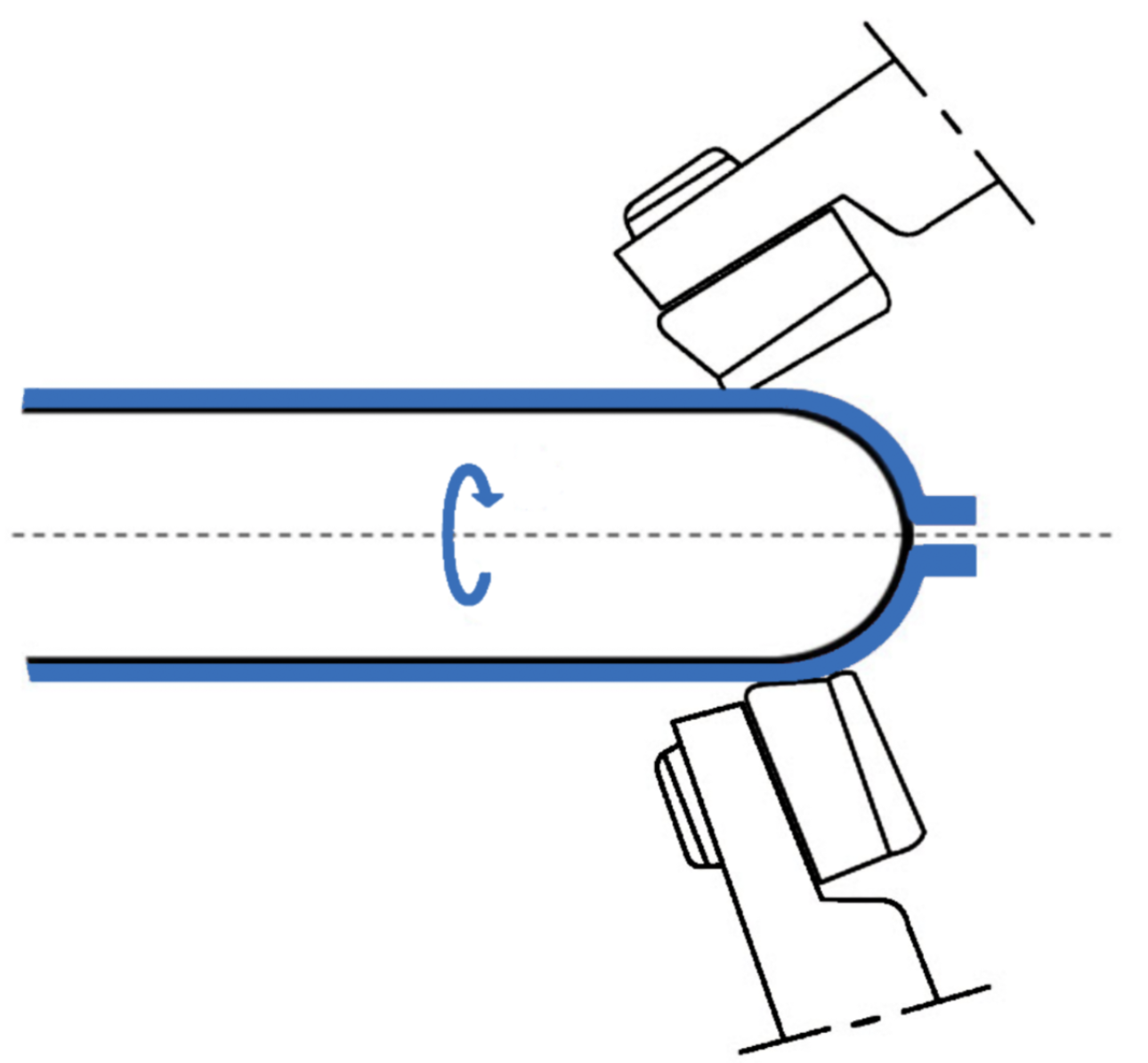

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Вытяжной станок для листового металла

Многопроходная ротационная вытяжкапредставляет собой процесс постепенного формоизменения заготовки в полую деталь путем приложения локального деформирующего давления. Прижим металла к оправке происходит ступенчато, за несколько проходов, с применением различных режимов вытяжки и траекторий движения давильных инструментов.

Многопроходная ротационная вытяжка может проводиться без преднамеренного утонения стенок и с заданным утонением.

Ротационная вытяжка без утонения — операция, при которой толщина стенок остается неизменной, а формоизменение происходит за счет уменьшения диаметра заготовки.

Ротационная вытяжка с заданным утонением — процесс, при котором формообразование происходит за счет изменения толщины стенок, а наружный диаметр заготовки при этом не меняется. В результате произведенного утонения повышаются прочностные характеристики материала (нагартовка), и полученная деталь будет обладать увеличенной прочностью и сроком службы.

Однопроходная ротационная вытяжка без утонения осуществляется за один ход инструмента, при этом превращение плоской заготовки в полую деталь происходит при уменьшении поперечных размеров исходного материала. Отсутствие преднамеренного утонения возможно при условии, что расстояние между роликом и оправкой сохраняется больше толщины первоначальной заготовки.

Проецирование представляет собой способ ротационной вытяжки металла, при котором заготовка укладывается на оправку за один проход инструмента, в результате чего материал утоняется, сдвигается в осевом направлении и как бы проецируется на поверхность оправки. Данный процесс характеризуется тем, что диаметр исходной заготовки и детали после обработки равны между собой.

Ротационная протяжка — процесс удлинения полой цилиндрической заготовки за счет уменьшения толщины стенок при приложении локальной давящей силы. Различают прямую и обратную ротационную протяжку. При прямом способе перемещение металла совпадает с направлением движения давящего ролика, а при обратном — перемещение металла противоположно направлению движения инструмента.

Закатка металла заключается в ступенчатом уменьшении диаметра полой вращающейся заготовки за счет перераспределения металла и утолщения стенок исходного материала. Ролик при этом движется по направлению к центру вращения. Данный способ чаще всего используют для образования горловины или дна емкости.

Раздача — процесс формирования детали, при котором происходит увеличение диаметра полой заготовки на некоторой длине — в середине или конце изделия.

Профилирование как вид ротационной вытяжки является способом поэтапного формирования выемок, пазов и т. д. в цилиндрических заготовках. Чаще всего обработку проводят несколькими роликами, которые дополняют друг друга и формируют окончательную форму обрабатываемой детали.

Читайте также: