Явления происходящие в металле при горячем деформировании

Обновлено: 25.04.2024

Неустойчивая структура пластически деформированных изделий. Виды процессов, происходящих при нагреве металлических материалов. Дислокационное строение малоугловой границы. Схема изменения свойств наклепанного металла при возврате и рекристаллизации.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 15.02.2014 |

| Размер файла | 370,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Возврат и рекристаллизация

Пластическая деформация вызывает искажения решетки металла. Остаточная энергия складывается в основном из энергии отклонившихся из положения равновесия атомов. Упрочненное состояние неустойчиво.

Неустойчивая структура пластически деформированного металла стремится освободиться от искажений кристаллической решетки и запаса остаточной энергии и перейти в устойчивое состояние.

Неравновесная структура, созданная холодной деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. При повышении температуры увеличивается кинетическая энергия атомов, в связи, с чем ускоряется перемещение точечных дефектов и создаются условия для перераспределения дислокаций и уменьшения их количества.

Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах, рекристаллизация - при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т.е. размер и форма кристаллов при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых кристаллов с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего, равноосные кристаллы.

Процесс возврата протекает обычно при температурах ниже 0,3 ТПЛ (ТПЛ - абсолютная температура плавления металла или сплава).

Стадию возврата, в свою очередь, разделяют на две возможные стадии: отдых и полигонизацию.

Отдыхом холоднодеформированного металла называют стадию возврата, при которой вследствие перемещения атомов уменьшается количество точечных дефектов, в основном вакансий; в ряде металлов, таких как алюминий и. железо, отдых включает также переползание дислокаций, которое сопровождается взаимодействием дислокаций разных знаков и приводит к заметному уменьшению их плотности.

Перераспределение дислокаций сопровождается также уменьшением остаточных напряжений. Отдых вызывает значительное уменьшение удельного электросопротивления и повышение плотности металла.

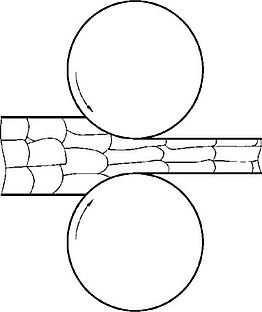

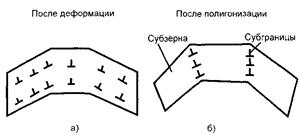

Если при отдыхе уменьшается плотность дислокаций, то наблюдается уменьшение твердости и прочности металла (алюминий, железо); если плотность дислокаций при отдыхе не меняется, то отдых не сопровождается изменением механических свойств (медь, латунь, никель). Полигонизацией называют стадию возврата, при которой в пределах каждого кристалла образуются новые малоугловые границы. Границы возникают путем скольжения и переползания дислокаций; в результате кристалл разделяется на субзерна - полигоны, свободные от дислокаций, а дислокации скапливаются на границах полигонов, образуя стенки. Два полигона, разделенные стенкой (малоугловой границей), состоящей из нескольких краевых дислокаций схематично показаны на рис. 1.

Рисунок 1. Дислокационное строение малоугловой границы

Полигонизация холоднодеформированного металла обычно приводит к уменьшению твердости и характеристик прочности.

2. Структура рекристаллизации металлов

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превосходит определенную минимальную величину, которая называется критической степенью деформации.

где: H0 - начальная высота заготовки, h - высота заготовки после обжатия). Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит. Критическая степень деформации невелика (2 - 8 %); для алюминия она близка к 2 %, для железа и меди - к 5 %.

Существует также температурный порог рекристаллизации - это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температурный порог рекристаллизации составляет некоторую долю от температуры плавления металла:

Значение коэффициента: а зависит от чистоты металла и степени пластической деформации. Для металлов технической чистоты: а = 0,3 - 0,4 и понижается с увеличением степени деформации. Уменьшение количества примесей может понизить: а до 0,1 - 0,2. Для твердых растворов: а = 0,5 - 0,6, а при растворении тугоплавких металлов может достигать 0,7 - 0,8. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100°С, 270° С и 450°С.

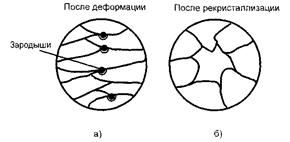

Рекристаллизация состоит из зарождения новых зерен и их последующего постепенного роста. Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем больше степень пластической деформации, тем больше возникает центров рекристаллизации. С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке.

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном поглощении новыми зернами старых деформированных зерен.

По завершении первичной рекристаллизации происходит рост образовавшихся зерен; эта стадия рекристаллизации называется собирательной рекристаллизацией. Собирательная рекристаллизация не связана с предварительной пластической деформацией металла. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии (чем крупнее кристаллы, тем меньше суммарная протяженность границ).

Рост зерен происходит путем перехода атомов от одного зерна к соседнему через границу раздела, одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна (рис. 2).

Рисунок 2. Схема изменения микроструктуры наклепанного металла при нагреве: а) наклепанный металл; б) начало первичной рекристаллизации; в) конец первичной рекристаллизации; г) собирательная рекристаллизация

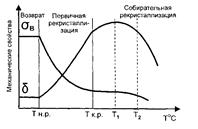

Рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Восстанавливаются все физические и механические свойства (рис. 3).

Время выдержки при нагреве оказывает влияние на размер зерна в том же направлении, что и температура, но значительно слабее. С увеличением степени деформации выше критической размер зерен уменьшается вследствие увеличения числа центров рекристаллизации, а повышение температуры нагрева укрупняет зерна из-за ускорения собирательной рекристаллизации.

Рисунок 3. Схема изменения свойств наклепанного металла при возврате и рекристаллизации

В рекристаллизованном металле при известных условиях возникает предпочтительная ориентировка зерен - текстура. Текстура рекристаллизации, также как и текстуры другого происхождения, вызывают значительную анизотропию физических и механических свойств. Для конструкционных материалов общего назначения анизотропия свойств обычно нежелательна. Однако при использовании сплавов с особыми физическими свойствами (магнитными, с особыми зависимостями теплового расширения, с особыми упругими свойствами) анизотропию удается практически использовать, улучшая то или иное свойство в определенном направлении изделия. Так, например, широко используется обработка, состоящая из холодной пластической деформации и последующего отжига (нагрева), приводящая к получению текстуры рекристаллизации в листах трансформаторного железа. Образование текстуры обеспечивает более легкую намагничиваемость в определенных направлениях листа. Применение текстурованного трансформаторного железа позволяет уменьшить потери на перемагничивание.

Возможность образования текстуры при рекристаллизации зависит от химического состава сплавов, в технических металлах - от природы и количества примесей, от температуры и времени выдержки при рекристаллизации, от сечения изделия и ряда других технологических факторов.

3. Холодное и горячее деформирование

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

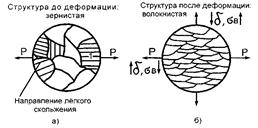

Холодная деформация характеризуется изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металла (рис. 4а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом) (механизм рассмотрен выше).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом).

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 4б).

Следует отметить, что рекристаллизация протекает не во время деформации, а сразу после ее окончания и тем быстрее, чем выше температура. При очень высокой температуре, значительно превышающей температуру рекристаллизации, она завершается в секунды, и даже доли секунд.

Чтобы обеспечить условия протекания горячей деформации, приходится с увеличением ее скорости повышать температуру нагрева заготовки (для увеличения скорости рекристаллизации).

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей деформации, пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точность получаемых размеров.

Холодная деформация без нагрева заготовки позволяет получать большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Рисунок 4. Схема изменения микроструктуры металла при прокатке: а) холодная пластическая деформация; б) горячая пластическая деформация

Для каждого металла и сплава существует своя температурная область холодной и горячей обработки давлением. Пластическое деформирование железа при 600°С следует рассматривать как горячую обработку, а при 400°С - как холодную. Для свинца и олова пластическое деформирование даже при комнатной температуре является по существу горячей обработкой, так как температура 20°С выше температуры рекристаллизации этих металлов. Эти металлы в практике называют ненаклепываемыми, хотя при деформировании у них образуются линии сдвига (что показывает, например, характерный хруст оловянной пластинки при ее изгибании).

При горячей обработке металла, чтобы увеличить его пластичность, а также, чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации.

Для отжига наклепанного материала в производственных условиях применяют более высокие температуры, чем минимальная температура рекристаллизации, для обеспечения большей скорости рекристаллизационных процессов. В табл. 1 приведены теоретические температуры рекристаллизации, температуры, при которых в производственных условиях осуществляют рекристаллизационный отжиг, а также температуры горячей обработки давлением.

Рекристаллизационный отжиг чаще применяют как межоперационную термическую обработку при холодной прокатке, волочении, штамповке и т.д. (для снятия наклепа), а иногда как окончательную обработку для получения заданных свойств изделий и полуфабрикатов.

Таблица 1 - Температура рекристаллизации и горячей обработки металлов давлением

металлический наклепанный деформированный рекристаллизация

1. Лахтин Ю.М., Леонтьева В.П. Материаловедение. М., 1972, 1980.

2. Гуляев А.П. Металловедение. М., 1986.

3. Сидорин И.И. Основы материаловедения. М., 1976.

4. Антикайн П.А. Металловедение. М., 1972.

5. Геллер Ю.А., Рахштадт А.Г. Материаловедение. - М.: Металлургия, 1989. - 455с.

6. Лившиц Б.Г. Металлография. - М.: Металлургия, 1990. - 236с.

7. Сидорин И.И. Основы материаловедения. - М.: Машиностроение, 1976. - 436с.

8. Полухин П.И. Технология металлов. - М.: Высш. шк., 1966. - 438с.

9. Дальский А.М. Технология конструкционных материалов. - М.: Машиностроение, 1985. - 448с.

Подобные документы

Перемещение дислокаций при любых температурах и скоростях деформирования в основе пластического деформирования металлов. Свойства пластически деформированных металлов, повышение прочности, рекристаллизация. Структура холоднодеформированных металлов.

контрольная работа [1,2 M], добавлен 12.08.2009

Влияние холодной пластической деформации и рекристаллизации на микроструктуру и механические свойства низкоуглеродистой стали. Пластическая деформация и ее влияние на свойства металлических материалов. Влияние температуры нагрева на микроструктуру.

контрольная работа [370,2 K], добавлен 12.06.2012

Назначение холоднокатаного листа из стали 08Ю и его структура в деформированном состоянии. Характеристика горячекатаного проката. Мероприятия по контролю качества. Достоинства оборудования для термической обработки холоднодеформированного металла.

курсовая работа [3,1 M], добавлен 26.10.2014

Термическая обработка стали – совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью придания им определённых свойств за счёт изменения внутреннего строения и структуры.

контрольная работа [10,8 K], добавлен 09.02.2004

Изменение механических, физических и химических свойств углеродистых конструкционных и инструментальных сталей в результате химико–термической обработки. Марки сталей, их назначение и свойства. Структурные превращения при нагреве и охлаждении стали.

Холодная и горячая деформация

Изменение структуры и свойств металла при обработке давлением определяется температурно-скоростными словиями деформирования, в зависимости от которых различают холодную: горячую деформацию.

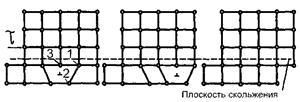

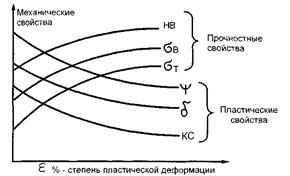

Холодная деформация характеризует-ся изменением формы зерен, которые вытягиваются в направлении наиболее интенсивного течения металлов (рис. 3.1, а). При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла. Это явление называют упрочнением (наклепом). Изменение механических свойств состоит в том, что при холодной пластической деформации по мере ее увеличения возрастают характеристики прочности, в то время как характеристики пластичности снижаются. Металл становится более твердым, но менее пластичным. Упрочнение возникает вследствие поворота плоскостей скольжения, увеличения искажений кристаллической решетки в процессе холодного деформирования (накопления дислокаций у границ зерен).

Изменения, внесенные холодной деформацией в структуру и свойства металла, не необратимы. Они могут быть устранены, например, с помощью термической обработки (отжигом). В этом случае происходит внутренняя перестройка, при которой за счет дополнительной тепловой энергии, увеличивающей подвижность атомов, в твердом металле без фазовых превращений из множества центров растут новые зерна, заменяющие собой вытянутые, деформированные зерна. Так как в равномерном температурном поле скорость роста зерен по всем направлениям одинакова, то новые зерна, появля- ющиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Явление зарождения и роста новых равноосных зерен взамен деформированных, вытянутых, происходящее при определенных температурах, называется рекристаллизацией. Для чистых металлов рекристаллизация начинается при абсолютной температуре, равной 0,4 абсолютной температуры плавления металла. Рекристаллизация протекает с определенной скоростью, причем время, требуемое для рекристаллизации, тем меньше, чем выше температура нагрева деформированной заготовки.

При температурах ниже температуры начала рекристаллизации, наблюдается явление, называемое возвратом. При возврате (отдыхе) форма и размеры деформированных, вытянутых зерен не изменяются, но частично снимаются остаточные напряжения. Эти напряжения возникают из-за неоднородного нагрева или охлаждения (при литье и обработке давлением), неоднородности распределения деформаций при пластическом деформировании и т. д. Остаточные напряжения создают системы взаимно уравновешивающихся сил и находятся в заготовке, не нагруженной внешними силами. Снятие остаточных напряжений при возврате почти не изменяет механических свойств металла, но влияет на некоторые его физико-химические свойства. Так, в результате возврата значительно повышается электрическая проводимость, сопротивление коррозии холод-нодеформированного металла.

Формоизменение заготовки при температуре выше температуры рекристаллизации сопровождается одновременным протеканием упрочнения и рекристаллизации.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всем объеме заготовки и микро-

структура после обработки давлением оказывается равноосной, без следов упрочнения (рис. 3.1, б).

Лекция 10. Тема № 6. «Особенности горячей деформации металлов и сплавов»

Процессы, происходящие при горячей деформации стали. Упрочнение, разупочнение. Виды разупрочнения – статическое и динамическое. Влияние условий окончания деформации на структуру и свойства горячедеформированного металла. Зависимость между размером зерна и полученными механическими свойствами. Явления неоднородности и сверхпластичности при горячей деформации. Особенности горячей деформации углеродистых и легированных сталей. Другие виды деформации – теплая деформация, НТМО, ВТМО и др.

МЕХАНИЗМ ГОРЯЧЕЙ ДЕФОРМАЦИИ

- деформация проходит за несколько проходов (прокатка, ковка, объемная штамповка) – ступенчато:

- деформация осуществляется через определенные промежутки времени;

- температура деформации в каждом последующем проходе ниже;

- во время промежутка между деформациями происходит частичное восстановление структуры;

- окончательная структура формируется при наложении статических и динамических рекристаллизационных процессов.

При деформации в горячем (аустенитном) состоянии происходит:

-увеличение плотности дислокаций (наклеп);

- перестройка и перераспределение дислокаций (разупрочнение).

Наклеп в процессе деформации

Разупрочнение в процессе деформации и после нее Процессы накладываются друг на друга

В первой клети (высокая температура, малые степени деформации)

Упрочнение происходит внутризеренное скольжение дислокаций, двойникование.

Образуется ячеистая структура.

При ε = 25-30 % - неоднородное накопление дислокаций – возможность начала динамической рекристаллизации.

При ε = 35- 50 % при наклепе образуется развитая ячеистая структура.

Разупрочнение происходит путем динамической рекристаллизации (первичной). При этом происходит перемещение большеугловых границ и их рассыпание (коалисценция зерен).

При последующей деформации в рекристаллизованных зернах опять увеличивается плотность дислокаций (наклеп) и в дальнейшем опять происходит разупрочнение.

Динамическая рекристаллизация никогда не приводит к полному разупрочнению, т.к. в структуру вводятся новые дислокации.

После окончания деформации структура субзерна рекристаллизации, -вытянутые в направлении деформации.

Субзерна по разному ориентированы в направлении деформации. Углы разориентировки от 9 до 50 0 .

Возможно прохождение собирательной динамической рекристаллизации.

Это нежелательно т.к. приводит к разнозернистости .

В процессе прохождения заготовки между первой и второй клетями происходят статические возврат и рекристаллизация, (т.к. температура при выходе из первой клети намного больше температуры рекристаллизации).

При малых степенях деформации ε ≈ 10% - статическая полигонизация.

При ε ≈ 20% статическая полигонизация и рекристаллизация.

При ε > 20 % - статическая рекристаллизация (собирательная и первичная).

Во второй клети те же процессы динамического упрочнения и разупрочнения (температура деформации ниже). Процессы происходят медленнее т.е. степень разупрочнения () меньше.

В последующих клетях Т 0 С, (), динамическая рекристаллизация происходит медленнее.

Статическая рекристаллизация зависит от температуры и длительности пауз (от скорости прокатки).

ОСОБЕННОСТИ ГОРЯЧЕЙ ДЕФОРМАЦИИ

| Вид деформации | Т 0 С |

| Холодная | < 0,3-0,5 Тпл |

| Горячая | >0,3-0,5 Тпл |

малые скорости деформирования

I – стадия упрочнения

II – отсутствие упрочнения (σ = const)

1 – 0,5 Тпл; 2 – 0,6 Тпл; 3 – 0,7 Тпл; 4 – 0,8 Тпл.

При высоких температурах подвижность точечных и линейных дефектов высока. Это приводит к разупрочнению в процессе горячей деформации.

1. Динамический возврат

На I этапе упрочнения при малых степенях деформации происходит увеличение количества дислокаций, их перемещение, пересечение друг с другом, что приводит к образованию ячеистой структуры.

При горячей деформации одновременно происходят процессы упрочнения и разупрочнения, что связано с высокими температурами. При малых степенях деформации преимущественно происходят процессы упрочнения (увеличение плотности дислокаций, скопление дислокаций по границам зерен, образование линий поперечного скольжения, порогов и образование ячеистой структуры). В связи с большой подвижностью дислокаций при этом происходит и их частичное уничтожение.

С увеличением температуры и степени деформации – плотность и подвижность дислокаций увеличивается, что приводит к равной скорости генерирования и аннигиляции дислокаций – период устойчивого деформирования.

В зависимости от температуры и степени деформации образование ячеистой структуры происходит по-разному.

I – дислокационные клубки и слаборазвитые ячейки

II – хаотическое распределение дислокаций

III – переходная структура

IV, V – развитая ячеистая структура

V – оптимальные режимы деформации

Т.е. при горячей деформации процессы упрочнения практически всегда сопровождаются процессами разупрочнения, динамическим возвратом и динамической рекристаллизацией.

Взаимодействие процессов упрочнения и разупрочнения зависит:

1. От температуры

2. От степени деформации

3. От скорости деформирования – при малых скоростях деформирования металл успевает полностью разупрочняться, а при больших – частично.

Динамический возврат заключается в образовании субзерен и их росте, рекристаллизации – в возникновении центров рекристаллизации и их дальнейшем росте: первичная, собирательная, вторичная. При горячей деформации также образуется текстура деформации.

Окончательный размер зерна в горячедеформированных металлах зависит от скорости деформации, степени и температуры, температуры окончания деформации.

После окончания деформации до полного охлаждения металла – также протекают рекристаллизационные процессы – статическая рекристаллизация (и в перерывах между операциями деформации).

В условиях деформирования поликристаллического вещества деформация протекает неравномерно в разных зернах, в различных участках зерен и различных участках металла. Отсюда следует различность неоднородности трех видов.

I рода – Субкристаллическая неоднородность – в пределах зерна.

Рассмотрено ранее. Даже при степени деформации в 1% в разном зерне можно обнаружить участки, отличающиеся по степени деформации в 10 раз.

II рода – Микроскопическая неоднородность – определяется взаимодействием зерен.

Рассмотрено ранее. Даже при степени деформации в 20% в структуре можно обнаружить зерна со степенью деформации от 0% до 70%.

При повышении температуры деформации – неоднородность увеличивается.

Обусловлено, кроме рассмотренных ранее факторов, наличием жестких и пластичных фаз (Ф и Ц).

III рода – Макроскопическая неоднородность – определена характером внешнего деформирующего воздействия.

При сжатии образца на 25% по высоте деформация может изменяться от 10% до 50 %.

При каждом виде деформации можно выделить очаг, в котором она локализована

Коэффициент показания деформации:

| Ψ, % | К |

| < 20 | |

| 20-60 | |

| 60-90 |

I фактор - т. о. на разных этапах деформации скорость течения металла неодинакова

II фактор - влияние сил трения между металлом и поверхностью инструмента

На силу трения влияют: температура инструмента, его размер, смазка.

где а – вход металла в валки;

b – выход металла из валков;

lk – поверхность контакта металла с валками.

2 – поверхность полосы

Неоднородность приводит к возникновению остаточных напряжений I, II, III рода, которые могут приводить к образованию трещин, снижению пластичности и неоднородность упрочнения.

ВЛИЯНИЕ УСЛОВИЙ ОКОНЧАНИЯ ДЕФОРМАЦИИ НА СТРУКТУРУ И СВОЙСТВА СТАЛЕЙ

ВЛИЯНИЕ ПЕРВОНАЧАЛЬНОЙ ТЕМПЕРАТУРЫ НАГРЕВА ПЕРЕД ДЕФОРМАЦИЕЙ:

При первоначальном нагреве металла выше критических температур, сталь приобретает крупнозернистую аустенитную структуру. В процессе последующей деформации и охлаждения, температура снижается и происходит превращение аустенита в феррито-цементитную смесь, при этом: чем крупнее были зерна аустенита, тем крупнее получается и феррито-цементитные зерна.

ВЛИЯНИЕ СКОРОСТИ ДЕФОРМАЦИИ:

Скорость деформации влияет на процессы структурообразования на всех этапах деформирования.

Чем выше скорость деформации, тем меньше успевают пройти процессы динамического разупрочнения.

Особенно важно это влияние при деформации в последнем и предпоследнем проходах.

ВЛИЯНИЕ СТЕПЕНИ ДЕФОРМАЦИИ:

При больших степенях деформации быстрее происходят рекристализационные процессы, следовательно, быстрее металл разупрочняется.

ВЛИЯНИЕ ВРЕМЕНИ ВЫДЕРЖКИ МЕЖДУ ДЕФОРМАЦИЯМИ:

Время выдержки влияет на возможность прохождения статической рекристаллизации.

Чем больше временной интервал между деформациями, тем больше разупрочнение металла.

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ОКОНЧАНИЯ ДЕФОРМАЦИИ:

При выборе температуры окончания деформации следует обращать внимание на:

1) возможность процессов статической рекристаллизации при последующем охлаждении;

2) образование той или иной структуры при охлаждении (диаграмма Fe – C).

Для доэвтектоидной стали температура окончания деформации находится между А1 и А3.

Для эвтектоидной стали – чуть выше А1.

Для заэвтектоидной стали – между А1 и АСm, но чтобы не образовывалась цементитная сетка (точка 2).

ВЛИЯНИЕ СКОРОСТИ ОХЛАЖДЕНИЯ ПОСЛЕ ДЕФОРМАЦИИ:

Скорость охлаждения после деформации приводит к образованию феррито-цементитной структуры с разным размером пластинок.

Чем быстрее охлаждение, тем мельче феррито-цементитная структура, следовательно, выше прочность, ниже пластичность.

При сматывании листа в рулоны скорость охлаждения в центре рулона и на поверхности существенно отличается.

Для получения одинаковой температуры и структуры, рулон не сматывают плотно, оставляя воздушный зазор между слоями.

При выборе режима окончания деформации, обращают внимание на процесс окалинообразования. Минимальное количество окалины образуется при температуре 700*С. Поэтому охлаждение до этой температуры проводят более быстро.

Вывод:

1) необходимые технологические параметры деформации зависят от того, какие свойства и структуру мы должны получить;

2) рассматривать влияние технологических параметров на структуру и свойства можно только в комплексе.

При подборе температурно - скоростных условий деформации и охлаждения важно регулировать процесс структурообразования.

Контролируемой – называется прокатка которую проводят в строго определенном режиме для получения мелких, однородных зерен с заданными параметрами структуры (размер зерен, распределение дислокаций)

При этом изменяют:

1) температура нагрева стали;

2) распределение температуры и степени деформации по клетям;

3) величины пауз между клетями и последеформационной выдержке;

4) температура конца прокатки и смотка;

5) скорость охлаждения.

Это приводит к повышению прочности на ≈20%, пластичности и вязкости на ≈30%.

Уравнение Холла- Петча должно быть дополнено:

где К1 – коэффициент определяет вклад субграниц в развития деформации;

dc – средний размер субзерен;

Влияние dc иногда превышает влияние D3 .

Т.о. свойства стали изменяются только благодаря измельчению зерен и за счет создания полигональной структуры.

Конечный размер D3 регулируют следующие параметры.

1) температуру нагрева перед прокаткой. Понижение ее уменьшает размер зерна А→ и П (от 1250 до 1050 0 С на 1 балл).

2) степень деформации. Увеличение степени деформации в последних клетях → → ≤ D3.

Режим контрольной прокатки должен исключать динамическую собирательную рекристаллизацию. Помогает легирование (нитридо и карбонитридообразующих элементов).

Температуры нагрева и конца прокатки должны привести к выделению дисперсных соединений. Подбираются опытным путем Т 0 С кп – 950-850 0 С; общая степень деформации – 50-70%. В конце ускоренное охлаждение.

При одинаковом размере зерна прочность выше у металла с развитой полигональной структурой.

С увеличением ε - dc меньше, θ – больше (повышается плотность дислокаций). Изменения зависят от температуры. Чем больше температура тем медленнее уменьшается dc .

Эффект упрочнения за счет создания малоподвижных дислокаций и создания атмосфер Котрелла (динамическое деформационное старение). Максимальное упрочнение при 300 0 С (синеломкость). Температура деформации не должна совпадать.

Изменения структуры и свойств металлов при пластической деформации. Рекристаллизация

Пластическую, которая остается после окончания действия приложенных сил.

При пластическом деформировании меняется не только внешняя форма металлического тела, но и его структура, а это влечет за собой изменение механических свойств.

Под действием внешних усилий первоначально округлые зерна вытягиваются в направлении пластического течения и при больших степенях деформации могут принять форму волокон

Происходят изменения и во внутреннем строении каждого зерна, которое представляет собой совокупность огромного числа элементарных кристаллических ячеек и содержит дефекты кристаллического строения в виде вакансий, инородных атомов и дислокации. Наибольшее влияние на изменения в структуре и свойствах металлов оказывают дислокации. Пластическая деформация осуществляется путем скольжения одних атомных плоскостей относительно других, для чего затрачивается энергия внешних сил. Если в плоскости скольжения имеются дислокации, то затраты энергии на деформирование снижаются в десятки раз, т.к. благодаря им перескок огромного числа атомов, находящихся в плоскости скольжения, из своих узлов в соседние совершается не одновременно, а последовательно (эффект домино).

Рекристаллиза́ция— процесс образования и роста (или только роста) одних кристаллических зёрен (кристаллитов) поликристалла за счёт других. Скорость рекристаллизации резко (экспоненциально) возрастает с повышением температуры.

Влияние пластической деформации на структуру и свойства металлов

Как уже отмечалось, при обработке металлов давлением одновременно могут протекать процессы упрочнения и разупрочнения. Поэтому окончательные результаты влияния деформации на структуру и свойства металлов зависят от того, какие из этих процессов будут влиять сильнее. В связи с этим С. И. Губкин предложил различать горячую, неполную горячую, неполную холодную и холодную деформации.

Процесс горячей деформации протекает при температуре, превышающей температуру рекристаллизации, поэтому в результате нее металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна заменяют все деформированные зерна, и искажения кристаллической решетки отсутствуют.

Неполная горячая деформация характеризуется незавершенностью рекристаллизации, которая не успевает закончиться во время деформации, так как ее скорость ниже, чем скорость деформации. Наряду с рекристал-лизованными зернами часть зерен в металле остается деформированной, и металл частично упрочняется. В нем могут возникать значительные остаточные напряжения, способные привести к разрушению материала. Этот вид деформации наиболее вероятен при температурах, незначительно превышающих температуру рекристаллизации. Кроме того, вероятность этого вида деформации увеличивается с возрастанием скорости деформации. Неполной горячей деформации следует избегать (особенно при обработке литого металла), так как она приводит к резкому снижению качества заготовок. Этот вид деформации часто наблюдается в сплавах с малой скоростью рекристаллизации (например, в некоторых многофазных алюминиевых или магниевых сплавах). Поэтому целесообразно проводить деформирование таких сплавов с низкими скоростями.

Неполная холодная деформация - это деформация, при которой рекристаллизация не происходит, но успевает пройти процесс возврата, который устраняет неравновесные избытки точечных дефектов, и перестраивается дислокационная структура, формирующаяся при деформации. В результате возврата плотность дислокаций снижается. Температура неполной холодной деформации располагается выше температуры начала возврата, а скорость деформации не превышает скорости возврата. Остаточные напряжения в значительной мере снимаются, а интенсивность упрочнения понижается. Пластичность металла после этого вида деформации выше, чем у металла, деформированного при отсутствии возврата, а прочностные свойства несколько ниже.

При холодной деформации разупрочняющие процессы (возврат и рекристаллизация) не происходят, и металл после нее только упрочняется. Температурный интервал холодной деформации расположен ниже температуры начала возврата, приблизительно от 0 до (0,2-0,25)7’пл.

Согласно приведенной классификации холодная и горячая деформация не связаны с конкретными температурами нагрева, а зависят только от протекания процессов упрочнения и разупрочнения. Поэтому, например, деформация легкоплавкого чистого свинца при комнатной температуре относится к горячей деформации, так как температура рекристаллизации этого металла расположена в области отрицательных температур.

В обработке металлов давлением горячую пластическую обработку металлов применяют чаще, хотя она дороже и сложнее холодной. Применение горячей обработки оправдано повышением пластичности металлов и снижением усилий на деформацию. Благодаря горячей обработке давлением можно деформировать крупногабаритные заготовки и снижать мощность деформирующего оборудования. Холодная деформация используется обычно на конечных стадиях получения изделий для обеспечения точности размеров и высокого качества поверхности.

Изменение структуры металла при прокатке

Рис. 2.9. Изменение структуры металла при прокатке

Холодная пластическая деформация вызывает в металле структурные изменения, включающие изменение формы кристаллитов, их кристаллографической пространственной ориентировки и внутреннего строения каждого кристаллита. Основное изменение формы кристаллитов заключается в вытягивании их в направлении главной деформации растяжения, тогда структура становится волокнистой (рис. 2.9). Кристаллические решетки зерен приобретают преимущественную пространственную ориентировку, возникает текстура деформации. Это одно из важнейших следствий кристаллографической направленности скольжения в каждом зерне по определенным плоскостям и направлениям пространственной решетки.

Важнейшее изменение внутреннего строения каждого кристаллита при холодной деформации - увеличение плотности дислокаций. Она может возрасти на 5-6 порядков. Кроме того, растет концентрация вакансий, появляются участки с локальной разориентировкои кристаллической решетки. При не слишком низкой энергии дефектов упаковки образуются микрополосы и формируется ячеистая структура.

Из-за волокнистости структуры и наличия текстуры деформации хо-лоднодеформированный металл характеризуется анизотропией свойств. Поэтому для оценки механических свойств изделий, полученных холодной деформацией, необходимо испытывать образцы, вырезанные как вдоль, так и поперек направления деформации. В связи с этим в таких изделиях различают долевые, поперечные, а в объемных полуфабрикатах еще и высотные свойства. Обычно показатели пластичности и ударная вязкость поперечных образцов ниже, чем долевых. Причина в том, что при вырезке поперек волокон возрастает число межзеренных границ, обогащенных примесями, которые менее пластичны, чем тело зерна.

Холодная и горячая пластическая деформация

Деформацией называется изменение размеров и формы тела под воздействием приложенной нагрузки. Сила, приложенная к телу, обычно не перпендикулярна к нему, а направлена под некоторым углом, поэтому в теле возникают нормальные и касательные напряжения. Нормальные напряжения подразделяют: на растягивающие (положительные) и сжимающие (отрицательные).

Первая составляющая вызывает нормальные растягивающие напряжения, которые приводят к хрупкому разрушению металла путем отрыва без заметных признаков пластической деформации. Касательные составляющие вызывают касательные напряжения τ, которые приводят к пластической деформации, заканчивающейся вязким разрушением.

Пластическая деформация в металле осуществляется путем: скольжения, двойникование и межзеренного перемещения.

Скольжение происходит путем перемещения (скольжения) одной части кристалла относительно другой под действием касательных напряжений τ (рис. 3.1.).

Рис.3.1. Схема пластической деформации скольжением.

Легче всего скольжение идёт по плоскостям, наименее густо усеянным атомами, так как она наиболее удалены друг от друга, и поэтому их легче сдвинуть друг относительно друга.

Большую роль в скольжении играют дислокации - они облегчают скольжение (рис.3.2).

Рис.3.2. Движение линейной дислокации, приводящее к образованию ступеньки единичного сдвига на поверхности кристалла

Под действием τ разрывается связь между атомами 1 и 2 в плоскости скольжения и возникает связь между атомами 2 и 3. В результате дислокация продвигается вперед на одно межатомное расстояние и т.д. - это элементарный акт пластической деформации. При выходе дислокации из кристалла на поверхности его образуется уступ (ступенька) в один период решетки. Под действием τ срываются новые атомные плоскости и образуются новые ступеньки единичного сдвига на поверхности кристалла. Следовательно, для продвижения дислокации не нужно разрывать связь между всеми атомами в плоскости скольжения, разрывается связь между атомами только у края дислокации. Этим и объясняется, что реальная прочность металла значительно ниже теоретической прочности.

Под теоретической прочностью металла - понимают сопротивление металла пластической деформации и разрушению, которое должно быть в металле, исходя из того, что при этом одновременно разрывается связь между всеми атомами в плоскости скольжения. Например, теоретическая прочность для железа равна 1340 кг/мм , а реальная прочность для железа составляет 30 кг/мм . Такая большая разница объясняется тем, что при движении дислокации нужно разрушать связь между атомами только у края дислокации и, следовательно, усилия для этого потребуются значительно меньшие.

Двойникование - это зеркальнообразное перемещение одной части кристалла относительно другой под действием касательных напряжений (рис.3.3).

Рис.3.3.Схема пластической деформации двойникованием

Межзёренное перемещение (рис. 3.4). Под действием растягивающего усилия Р деформация пойдёт прежде всего в 1 зерне, где направление легкого скольжения совпадает с действием силы Р. Оно вытягивается, а соседние зёрна при этом поворачиваются до тех пор, пока направление легкого скольжения не совпадет с Р, а затем пойдет и в них деформация и т.д.

В результате после деформации получим волокнистую структуру (рис. 3.4,б), и механические свойства в разных направлениях будут неодинаковы. Вдоль действия силы Р пластичность будет выше, а поперек - ниже, при этом прочность σв будет меняться наоборот. Различие механических свойств, вдоль действия силы (прокатки) и поперек - это анизотропия механических свойств. Может оказаться, что в направлении действия силы выстраиваются только плоскости легкого скольжения, и это называется текстурой деформации.

Рис.3.4. Изменение структуры в металле под действием пластической деформации

Явление наклёпа. (деформационное упрочнение) Под действием пластической деформации меняется структура, а следовательно, должны меняться и свойства (рис. 3.5).

Рис.3.5. Влияние степени деформации на механические свойства металла

Наклеп (нагортовка) - это повышение прочностных свойств за счет снижения пластических под действием деформации. Наклеп объясняется:

1) повышением плотности дислокаций;

2) искажением кристаллической решетки;

3) дроблением зерен;

4) образованием мелкоячеистой субструктуры;

5) повышением плотности вакансий.

Степень пластическойдеформации определяется по формуле:

3.2. Назначение рекристаллизационного отжига. Первичная и собирательная рекристаллизация. Понятие о критической степени деформации.

Влияние нагрева на структуру и свойства деформированного металла

Если всю энергию, затраченную на деформацию, принять за 100% , то 90% уходит в тепло, а 10% остается в металле, то есть энергия Гиббса в нем на 10% выше. Поэтому структура после деформации неустойчива и в определенных температурных условиях, когда появляется диффузионная подвижность атомов, идет переход к более устойчивой зернистой структуре - рекристаллизация.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры.

При нагреве в металле идут следующие процессы:

1) отдых металла (возврат первого рода);

2) возврат второго рода (полигонизация);

3) первичная рекристаллизация (рекристаллизация обработки);

4) собирательная рекристаллизация;

Отдых металла (возврат первого рода). Наблюдается до 0,2 Тпл К о . При этом подвижность приобретают точечные дефекты (вакансии и дислоцированные атомы) и происходит уменьшение плотности этих дефектов. Механические свойства и структура не меняются, но некоторые физические свойства, такие как электропроводность, полностью восстанавливаются, хотя изменений в микроструктуре нет.

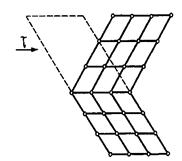

Возврат второго рода (полигонизация). Наблюдается при температурах до 0,3 Тпл, К о . При этом подвижность приобретают дислокации. Полигонизация идет только в изогнутых кристаллах, где наблюдается избыток дислокации одного знака (рис. 3.6,а). После деформации дислокации распределяются произвольно, статистически. При нагреве они приобретают подвижность и выстраиваются в ряды - стенки (субграницы), образуя как бы многоугольник (polygon - многоугольник) (рис. 3.6,б). В результате получаем полигональную структуру. При дальнейшем повышении температуры субзерна растут. Далеко зашедшая полигонизация есть начальная стадия рекристаллизации.

Рис.3.6. Схема полигонизации в деформированном металле

Первичная рекристаллизация (рекристаллизация обработки). Наблюдается при более высоких температурах, например для чистых металлов (0,3. 0,4) Тпл, К о . При этом приобретают диффузионную подвижность атомы и наблюдаются изменения в микроструктуре, то есть наряду с вытянутыми деформированными зернами появляются равноосные рекристаллизованные зерна - это температура начала рекристаллизации Тн р. (рис. 28).

Рис.3.7. Микроструктуры после деформации (а) и рекристаллизации (б)

При повышении температуры количество равноосных зерен увеличивается, а деформированных уменьшается. Температура, когда полностью исчезают деформированные зерна, называется температурой конца рекристаллизации Ткр. Равноосные зерна имеют более совершенное кристаллическое строение и более низкую плотность дислокаций.

В деформированном металле образуются зародыши рекристаллизованной фазы. У них энергия на 10% ниже, а вокруг энергия на 10% выше, и эти зародыши самопроизвольно растут с понижением энергии. В результате после рекристаллизации получаем структуру с равноосными рекристаллизованными зернами (рис. 3.7,6).

Образование и рост равноосных зерен с более совершенным кристаллическим строением, окруженных высокоугловыми границами, за счет деформированных зерен той же фазы называется первичной рекристаллизацией. Зародышами для рекристаллизации являются более крупные субзерна с более совершенным кристаллическим строением.

Рекристаллизация - это диффузионный процесс, и поэтому сильно зависит от температуры. Температура начала рекристаллизации определяется по формуле Тнр=α Тпл (Температуры в градусах Кельвина), где α - коэффициент, зависящий от химического состава и структуры, для чистых металлов, α = 0,3 . 0,4; для твёрдых растворов α = 0,5. 0,6.

Температура начала рекристаллизации зависит от:

а) продолжительности отжига. В сильно деформированном металле с увеличением времени отжига Тнр понижается и через 1…2 часа достигает постоянной величины.

б) степени деформации. С увеличением ее Тнр понижается.

в) наличия примесей. Чем чище металл тем ниже Тнр.

Собирательная рекристаллизация.

После первичной рекристаллизации мы получаем мелкозернистую структуру. При дальнейшем нагреве эти зёрна самопроизвольно растут более или менее равномерно. При этом поверхность границ зёрен, а следовательно, и энергия Гиббса, уменьшаются. Уровень механических свойств после рекристаллизации зависит от размера зерна. С увеличением температуры и времени отжига размер зерна увеличивается и КС понижается. Кроме того, размер зерна зависит от степени пластической деформации. εкр для разных металлов находится в пределах от 3 до 15%.

При деформации со степенью обжатия меньше εкр рекристаллизация не идет, так как степень обжатия небольшая и заметных изменений в микроструктуре еще нет. При деформации с обжатием выше εкр в металле идет рекристаллизация, причем чем больше степень обжатия, тем больше возникает зародышей, размер зерна уменьшается.

При εкр мы получаем самое крупное рекристаллизованное зерно, что приводит к резкому охрупчиванию металла. С повышением температуры отжига диффузионная подвижность атомов возрастает и размер рекристаллизованного зерна увеличивается, а εкр уменьшается. На рис. 3.8 показано изменение механических свойств при рекристаллизации.

Рис.3.8. Влияние нагрева на механические свойства металла упрочнённого холодной деформацией.

Т1, - перегрев за счет собирательной рекристаллизации. Зерна укрупняются, и при этом резко падает ударная вязкость;

Т2 - пережог идет процесс окисления по границам зерен, и механические свойства ухудшаются катастрофически.

Холодная пластическая деформация проводится при температурах ниже Тн р ; при этом всегда есть наклеп. Для снятия наклепа надо провести рекристаллизационный отжиг.

Горячая пластическая деформация проводится при температурах выше Тн р . Если скорость деформации выше скорости рекристаллизации, то наклеп полностью не снимется, и наоборот.

Читайте также: