Загиб кромки листового металла

Обновлено: 16.05.2024

Список терминов: З

Завалка. - (1) Для полировочного круга, пропитка поверхности жидким абразивом. (2) Загрузка материала в печь.

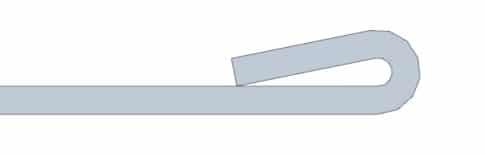

Завальцовка. - Загиб кромок листового металла с образованием закрытой или частично закрытой петли.

Завальцовка. - Формирование загиба по краю оболочки, трубы или листа и вставка стержня или провода в пределах загнутого края.

Заварка. - Сварка, используемая для обеспечения герметичности и предотвращения протечек.

Завод по производству заготовок. - Металлопрокатный завод, преимущественно используемый для изготовления стальных заготовок.

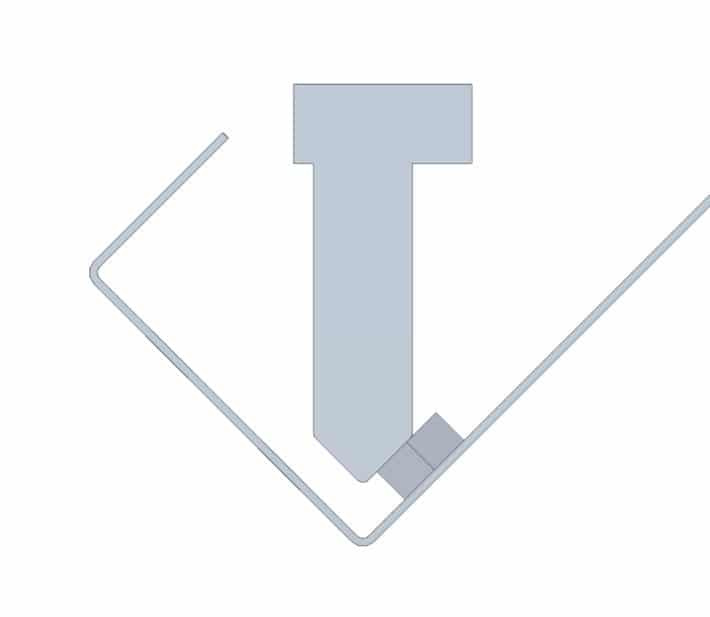

Загиб кромок. - Загиб кромки на 180° в два приема. Сначала делается загиб на острый угол, затем загиб закрывается, используя плоскую плашку или пуансон.

Заготовительная операция. - Операция перфорирования, резки или сдвига листа для придания материалу определенной формы.

Заготовка для проволоки. - Заготовка, особенно жесткой меди, которая имеет поперечное сечение приблизительно квадратное с заостряемыми концами, предназначенная для горячей прокатки в прутки или для последующего волочения в проволоку.

Заготовка для строительной конструкции.- Металлическая заготовка любой конструкции, принятой стандартом строительной промышленности по выпуску железа или стали.

Заготовка. - (1) В штамповке — отрезанный кусок листового металла, который обычно подвергается дальнейшему деформированию. (2) Спрессованная, полу- или полностью спеченная порошковая металлическая смесь в необработанном состоянии и требующая резки, механической обработки или другой операции для придания окончательной формы. (3) Заготовка для ковки.

Заготовка. Для стали — ширина блюма не должна превышать две его толщины и поперечное сечение обычно не менее чем 230 см2 (36 дюймов2). Стальные блюмы иногда производятся ковкой. (2) Видимые выделения или изменение цвета на поверхности электролитической ванны. (3) Голубовато-светящееся литье с окрашенной поверхностью вследствие отложения тонкой пленки газов, пыли или масла. (4) Окрашенная коррозионная пленка, вызванная эксплуатацией открытого металла во влажной окружающей атмосфере.

Загрузка. - (1) При резке — создание задней режущей кромки режущего инструмента при нежелательном налипании материала, удаляемого при работе с детали. (2) При шлифовке — заполнение поры шлифовального круга материалом заготовки, обычно приводящее к уменьшению производительности и качества работы. (3) В порошковой металлургии, — заполнение полости матрицы (пресс-формы).

Загрязнение. - Примесь или инородное тело, находящееся в материале или окружающей среде, которая воздействует на одно или более свойств материала.

Загрязнение. - Этот термин включает накопление и рост морских организмов на погруженной металлической поверхности и также включает накопление напластований (обычно неорганических) на трубчатых соединениях теплообменника. См. также Биологическую коррозию.

Задержка текучести. - Явление возникновения задержки во времени между приложением напряжения и достижением соответствующего напряжению предела текучести.

Задир. - Дефект поверхности на прокатанной тонколистовой металлической детали, вызванный небольшим изменением в толщине металла. Дефект называется линией удара, когда он происходит при ударном воздействии штампа на заготовку; и называется линией отдачи, когда он получается вследствие переноса металла от матрицы к штампу при деформировании или при реакции резко протягиваемого металла с использованием фильеры.

Заедание. - (1) Локальное повреждение, вызванное холодной сваркой поверхностей скольжения, без локального оплавления. (2) Умеренная степень схватывания, которая является следствием сварки микронеровностей за счет тепла, выделяющегося при трении. Мостики сварки разрушаются, вызывая ухудшение качества поверхности.

Заедание. - (1) Состояние чрезмерного трения, приводящее к локализованной сварке с последующим повреждением поверхностей трения одной или обеих из двух сопрягающихся деталей. (2) Серьезная форма истирания, связанная с большим повреждением поверхностей или изломом. Истирание измеряется многими способами в трибологии; следовательно, каждый раз, когда с этим сталкиваются, значение должно быть специально установлено из специфического контекста. См. также Протирание.

Зажимное устройство. - Механизм для удержания детали и направления инструмента в течение процесса механической обработки или сборочной операции.

Зажимной патрон. - Устройство для зажима заготовки или инструмента на станке таким образом, чтобы они могли бы вращаться во время обработки или шлифовки.

Заземление. - В дуговой сварке, устройство, используемое для присоединения рабочего свинцового кабеля (кабель заземления) к заготовке.

Зазор между свариваемыми кромками. - Та часть сварного соединения, где свариваемые элементы находятся наиболее близко друг к другу. В поперечном сечении это может быть точка, линия или область.

Зазор штампа. - Зазор между сопрягающимися пуансоном и матрицей, обычно выражается как допуск на сторону. Также называется допуском или допуском «пуансон—матрица».

Закализация. - Затупление абразивных шлифовальных зерен в режущей поверхности наждачного круга в течение шлифовки.

Закалка в воду. - Закалка, при которой вода является закалочной средой. Главное неудобство водной закалки — ее низкая эффективность в начале процесса.

Закалка в горячей среде. - Неточный термин для различных технологических процессов закалки, в которых закалочная среда поддерживается при определенной температуре выше 70 °С (160 °F).

Закалка в масле. - Закалка углеродистой стали в масляной ванне.

Закалка в холодном штампе. - Закалка с использованием плоских или профилированных вставок для охлаждения части заготовки. Этот метод медленен, дорог и ограничен малыми размерами по отношению к большим площадям поверхности.

Закалка под прессом. - Закалка, при которой нагретая деталь зажимается в горячих матрицах, а затем помещается в охлаждающую среду. Этот процесс позволяет избежать коробления детали.

Закалка распыленной жидкостью. - Закалка в чистом паре или тумане.

Закалка с интенсивным перемешиванием. - Закалка, при которой закалочная среда охлаждает деталь со скоростью по крайней мере в два с половиной раза большей, чем неподвижная вода. См. также Число Гроссмана.

Закалка стали с полиморфным превращением. - Термообработка сталей, включающая аустенитизацию с последующим охлаждением при таких условиях, что аустенит превращается в мартенсит и, возможно, в бейнит.

Закалка твердого раствора без полиморфного превращения. - Нагревание сплава до подходящей температуры, его достаточно долгая выдержка при этой температуре для того, чтобы вызвать переход одного или более компонентов в твердый раствор, а затем достаточно быстрое охлаждение, чтобы удержать эти компоненты в растворе.

Закалка. - Быстрое охлаждение металлов (часто сталей) от достаточно высокой температуры. Обычно производится в воде, масле, растворах полимеров или солей иногда на воздухе. См. также Прерывистая (ступенчатая) закалка, Закалка в масле, Местная закалка, Закалка в воде.

Закалочное масло. - Масло, используемое для закалки металлов при термообработке.

Закалочные трещины. - Трещины, образующиеся в металле из-за термических напряжений, возникающих в результате быстрого охлаждения от высоких температур.

Закалочный отжиг. - Отжиг аустенитного железного сплава — термообработка, с последующим быстрым охлаждением.

Закат, складка. - (1) Дефект в металле, обычно на или близко от поверхности, вызванный при непрерывном изготовлении накладывающейся поверхности. (2) Дефект ковки, вызванный сворачиванием металла обратно на собственную поверхность во время заполнения матрицы.

Закат. - Поверхностный дефект, похожий на трещину, вызванный образованием складки, заусенцев или острых кромок горячего металла, с последующей их прокаткой или ковкой внутрь металла.

Заклинивание. - Остановка движущейся детали сопрягающейся поверхностью в результате чрезмерного трения.

Заключительное полирование. - Процесс полирования с целью получения поверхности, подходящей для микроскопического исследования.

Заключительный отжиг. - Неточный термин, используемый для обозначения последнего отжига цветных сплавов перед отправкой.

Закон Гука. - Обобщение, применимое ко всем твердым материалам, которое показывает, что напряжение прямо пропорционально деформации и выражается как

Закрепление. - Перманентное соединение двух частей растачиванием одной части вместе с другой, вызвав затем пластическую деформацию в соединении.

Закругление кромок. - Создание наклонной поверхности на кромке элемента, также называемое скашиванием.

Закрытый отжиг. - То же самое, что Отжиг в закрытых ящиках.

Закрытый штамп. - Штамп, разработанный для того, чтобы ограничить поток металла его пределами в противоположность открытому штампу, в котором имеется небольшое или отсутствует ограничение к боковому потоку.

Закупоривание. - Нездоровая практика добавления отдельного фрагмента материала в сварное соединение до или во время производства сварки, приводящая к образованию сварного соединения, в котором сварной шов не полностью создан за счет расплавленного присадочного металла или основного металла и который, следовательно, не выполняет конструкционные требования.

Заливка формовочной смеси. - Процесс заливки гидросмеси в опоку, окружающую модель для формирования отливки.

Запор. - В ковке — условие, при котором линия облоя и поверхность штампа не находятся полностью в одной плоскости.

Запыление. - (1) Явление, обычно во время работы, возникающее на щетках электродвигателей на основе углерода или других токонесущих контактах. (2) Применение порошка, типа серы или графита на поверхности формы с расплавленным магнием.

Зарождение. - Развитие фазового превращения зарождением новых центров кристаллизации.

Зарывание. - Внезапное неустойчивое увеличение глубины резания или нагрузки на режущий инструмент, вызванное нестабильными условиями монтажа машины. Обычно механизм останавливается или инструмент или заготовка разрушаются.

Затвердевание. - Изменение в состоянии от жидкого до твердого при охлаждении и прохождении через точку плавления или температурный интервал плавления.

Затрудненная усадка. - Усадка металла, при которой форма не сохраняется, и металл отливки дает усадку в определенных местах в соответствии с коэффициентом расширения.

Затухание тока. - В точечной, шовной или рельефной сварке, управляемое снижение сварочного тока от пиковой амплитуды до нижнего значения для предотвращения чрезмерно быстрого охлаждения сварочной точки.

Затылование. - Полирование или другая абразивная обработка выступающих точек металлической поверхности, которые контрастируют с углублениями для создания световых эффектов.

Заусенец. - (1) Мелкие дефекты, канавки, остающиеся на рабочей поверхности после резки, перфорирования или шлифовки. (2) Вращающееся сверло.

Заусенец. - Дефект, состоящий из очень тонкого удлиненного фрагмента металла, присоединенного только одним концом к основному металлу.

Захват для клещей. - Часть поковки на одном конце для захвата клещами оператором. Захват отрезается от детали в конце операции ковки. Общий термин для ковки и прессования.

Зачистка. - Процесс удаления поверхностных дефектов газовой резкой.

Защемление. - Прогрессирующая циклическая неупругая деформация (например, увеличивающая рост), которая проявляется, когда деталь или конструкция подвергается воздействию дополнительного циклического напряжения помимо основного циклического напряжения. Процесс называется термозащемлением, когда циклическое напряжение вызвано циклическими изменениями температуры и изотермическим защемлением, когда циклическое напряжение является механическим по природе (даже если оно сопровождается циклическими изменениями температуры).

Защитная атмосфера. - (1) Газовая среда, окружающая деталь, подлежащую пайке, сварке, термонапылению с контролируемым химическим составом, точкой росы, давлением, расходом и т. п. Примеры — инертные газы, отработанные топливные газы, водород, вакуум. (2) Специальная среда, создаваемая при термообработке или в печи спекания, с целью защиты детали или порошковой заготовки от окисления, насыщения азотом или другого загрязнения из окружающей среды.

Защитное - покрытие. (1) Применение защитного покрытия. (2) Нанесение металла (например, меди) на определенные участки для предотвращения науглероживания, обезуглероживания или азотирования в этих областях. (3) Заделка участка литейной полости для удержания расплавленного металла.

Защитное покрытие. Материал, закрывающий поверхности, смежные с соединением, чтобы ограничить распространение мягкого и твердого припоя при пайке.

Заэвтектический сплав. - В сплавах, имеющих в своем составе эвтектику, любой сплав, состав которого имеет избыток леги-рующего элемента по сравнению с составом эвтектики и чья равновесная микроструктура содержит некоторое количество эвтектической структуры.

Заэвтектоидный сплав. - В сплавах, имеющих в своем составе эвтектоид, любой сплав, состав которого имеет избыток легирующего элемента по сравнению с составом эвтектоида и чья равновесная микроструктура содержит некоторое количество эвтектоидной структуры.

Зеленая гниль. - Форма высокотемпературного дефекта на нержавеющих сталях, хромоникелевых сплавах, хромоникелевых чугунах, выраженная в одновременном окислении и карбюризации. В основном сначала возникает выделение хрома в виде карбида хрома, затем происходит окисление карбидных частиц.

Зеркальная полировка. - Высококачественная полировка, выполненная с полирующей добавкой на полировочных вальцах. Допустимо нанесение гальванического покрытия.

Зернистость излома. - Зернистость, определенная сравнением излома образца с набором стандартных изломов. Для стали обычно используется мартенситный образец, определяется глубина закалки и предшествующая зернистость аустенита.

Зернистый излом. - Тип неровной поверхности разрушения при изломе металла. Характеризуется грубым, зернистым внешним видом, в отличие от гладкого или волокнистого. Может быть подразделен на транскристаллитный излом, интеркристаллитный излом. Этот тип излома часто называется кристаллическим изломом, хотя заключение о том, что металл сломался, потому он имел кристаллическое строение, неверно, так как все металлы имеют такое строение в твердом состоянии.

Зерно. - Индивидуальный кристалл в поликристаллическом материале.

Змеевик. - (1) Изделие, полученное кручением и изгибом горячего металлического прутка. (2) Любой дефект коробления на поверхности пластины, имеющий змеевидную форму. (3) Гибкий шпиндель, находящийся внутри трубы, чтобы предотвратить плющение или продольный изгиб во время гибки.

Зона Гинье—Престона, G-P зона. - Маленькая область выделения в перенасыщенном металлическом твердом растворе. Зона G-P не имеет собственную хорошо определенную четкую кристаллическую структуру и содержит ненормально высокую концентрацию атомов растворенного вещества. Формирование зон G-P составляет первую ступень выделения и обычно сопровождается изменением в свойствах твердого раствора, в котором они встречаются.

Зона прессования. - Расстояние между станинами, ограничителями, клиновыми шпонками с головкой или плечиками стержней деформирования, умноженное на ширину основания (матрицы). Иногда называют рабочей зоной.

Зона расплавления (сплавления). - Область расплавленного основного металла, как определено на поперечном сечении сварного соединения.

Зона термического влияния (ЗТВ). - Та часть основного металла, которая не была расплавлена во время сварки, пайки, резки, но чья микроструктура и свойства были изменены в результате нагрева.

Зонная плавка. - Высоко локализованное плавление обычно индукционным нагреванием маленького объема металлического прутка. Перемещая виток индуктора по стержню, расплавленная зона проходит с одного конца на другой. В бинарных составах, где имеется большое различие в составе на линиях ликвидус и солидус, высокая чистота может быть достигнута путем концентрации одного из элементов в жидкости, движущейся вдоль стержня.

Зубец. - (1) Выступ на многоточечном инструменте (типа пилы, фрезы или резца) для выполнения резки. (2) Выступ на периферии колеса или сегмента — как на шестерне или звездочке, например — изготовленный с целью передачи движения другому механизму.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

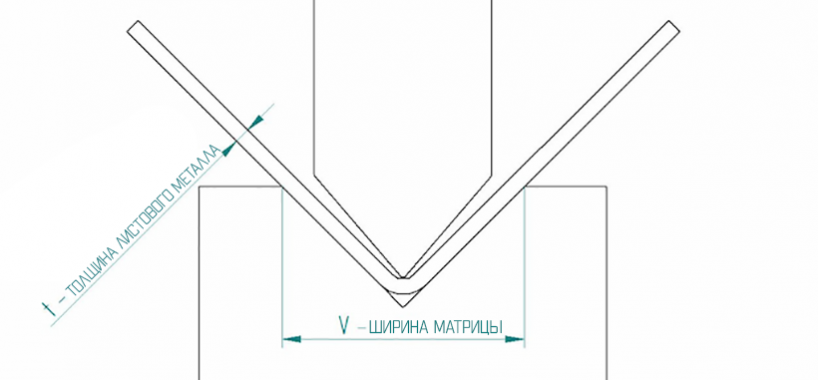

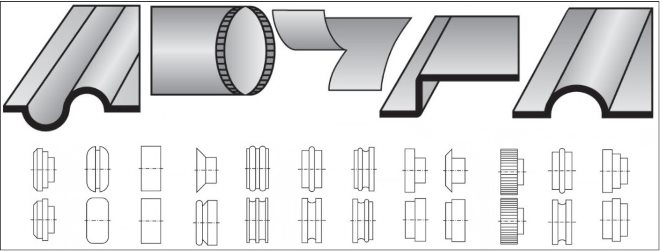

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

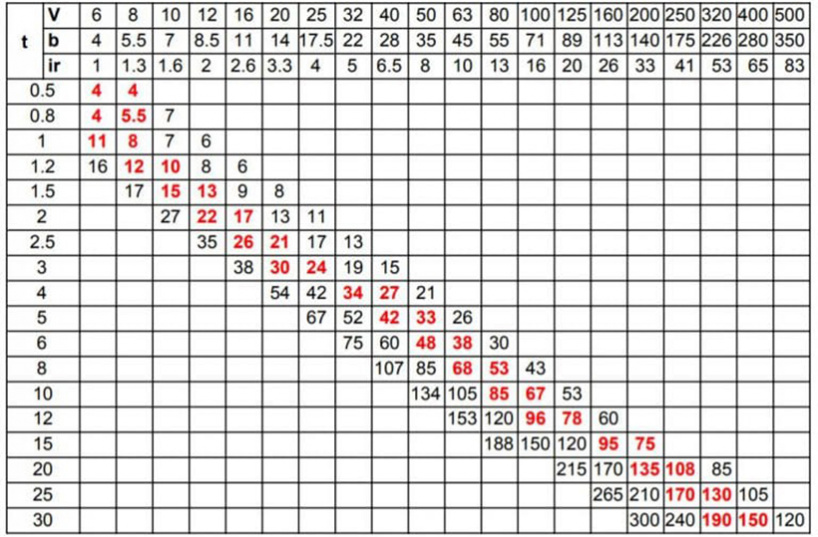

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

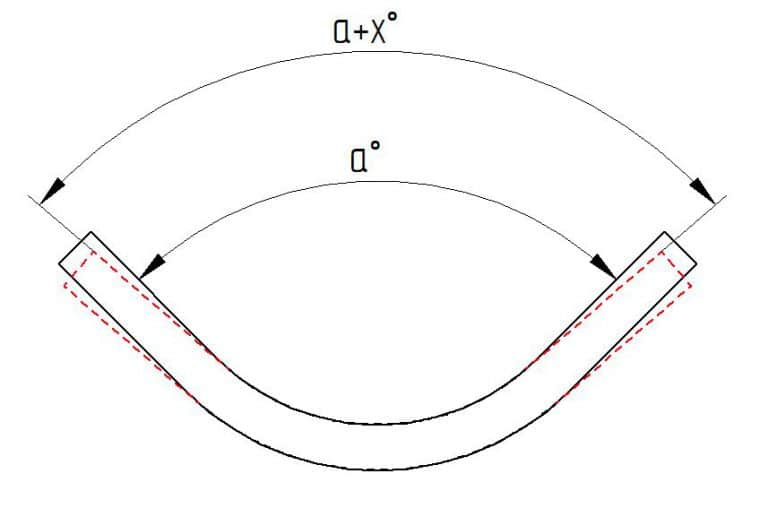

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

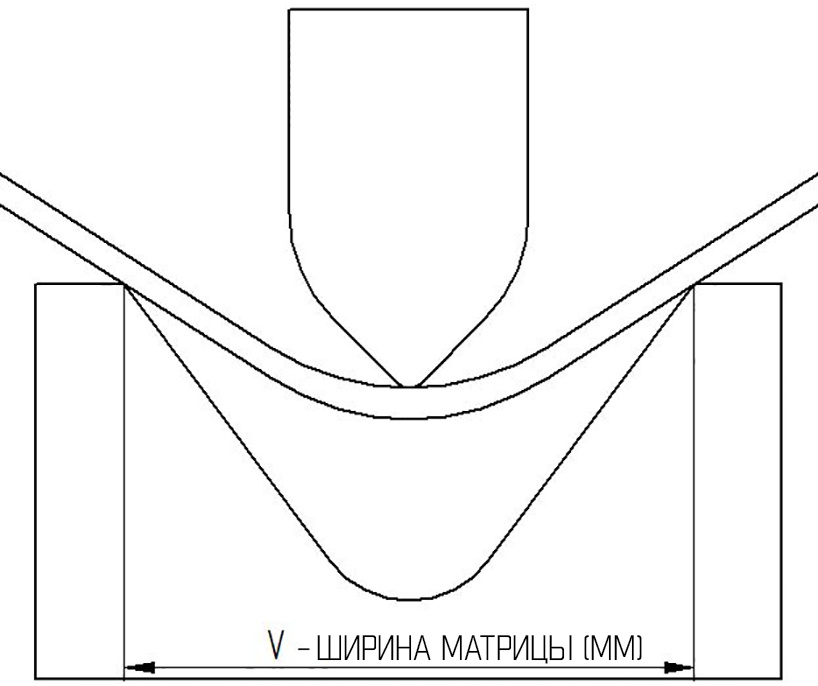

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

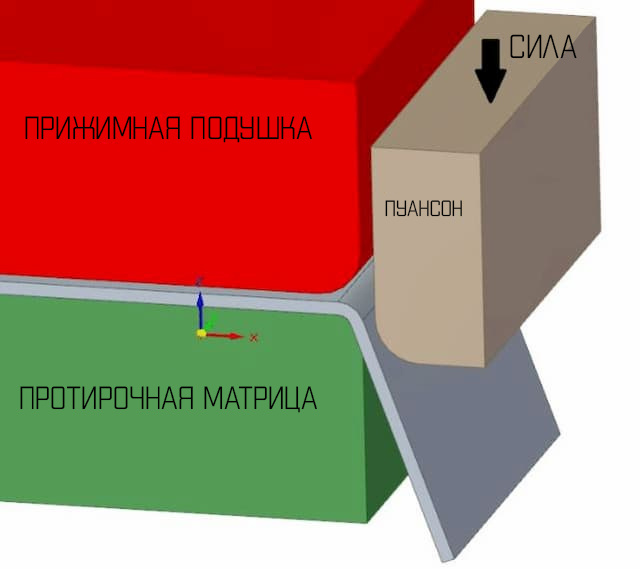

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

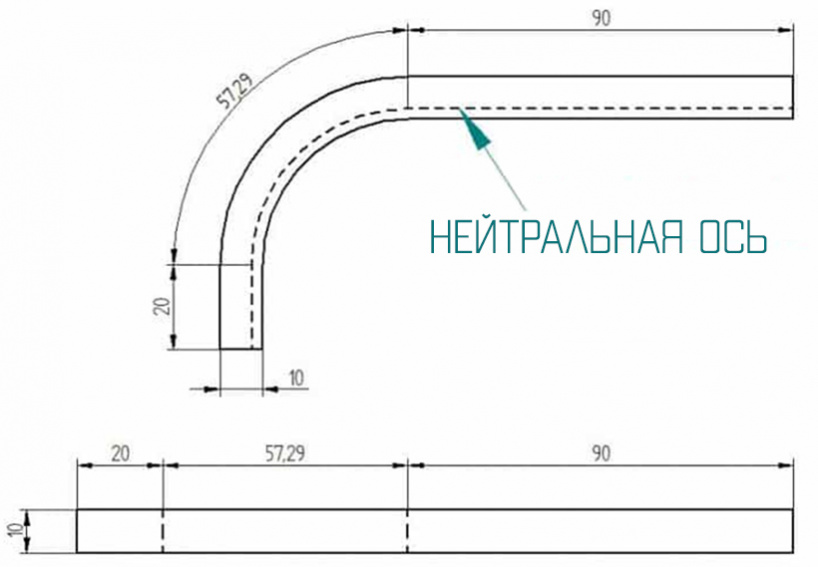

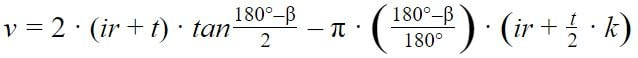

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Гибка листового металла - методы и советы по проектированию [часть 2]

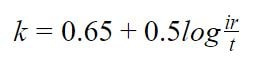

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

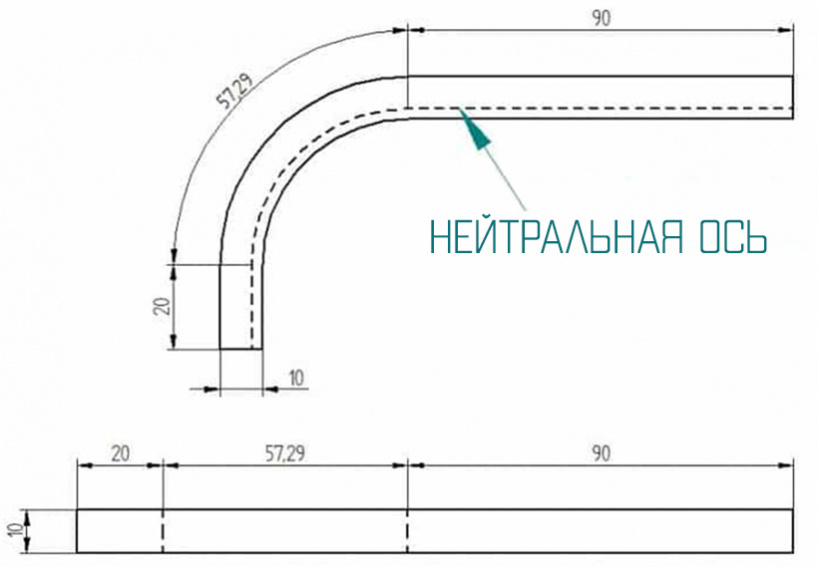

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

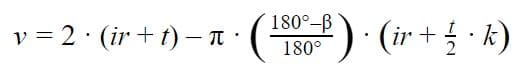

Формула коэффициента K:

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Расчет допуска на изгиб:

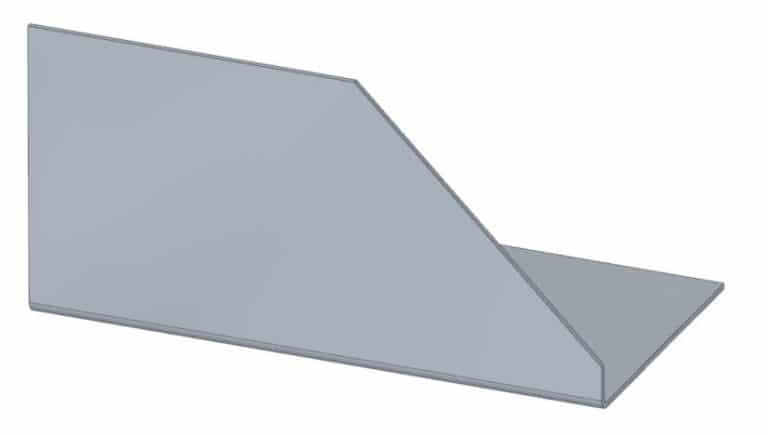

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

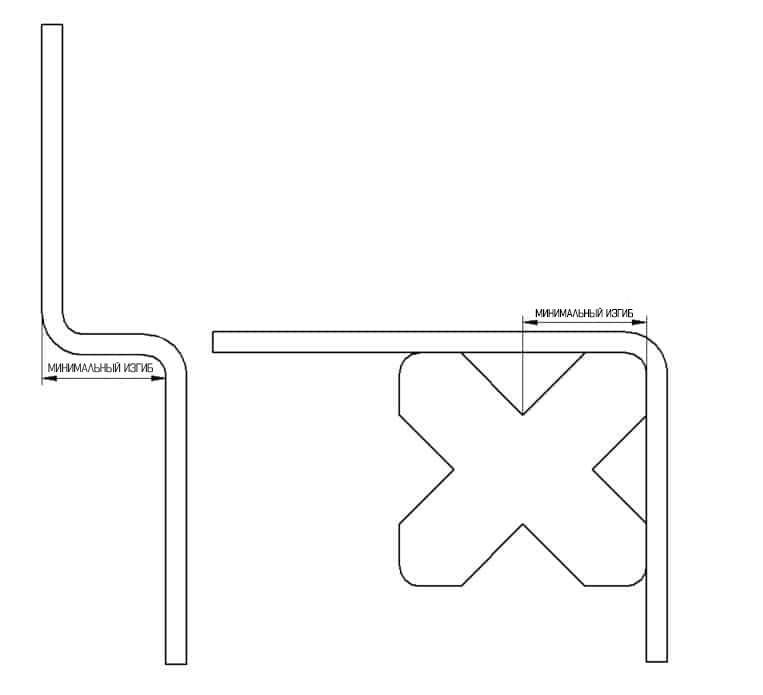

Минимальная длина фланца:

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

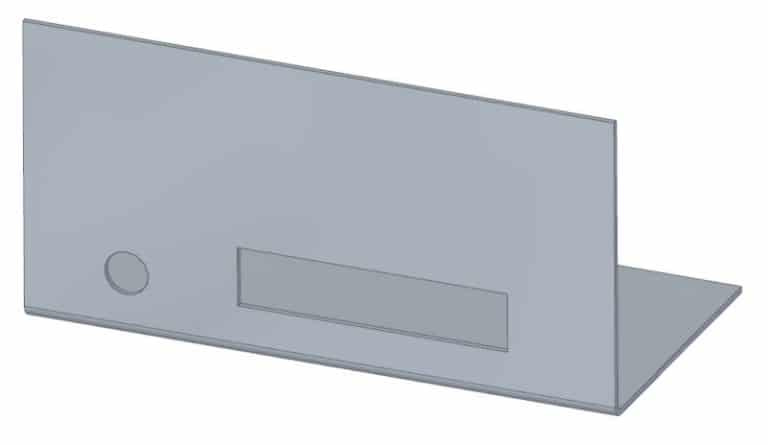

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

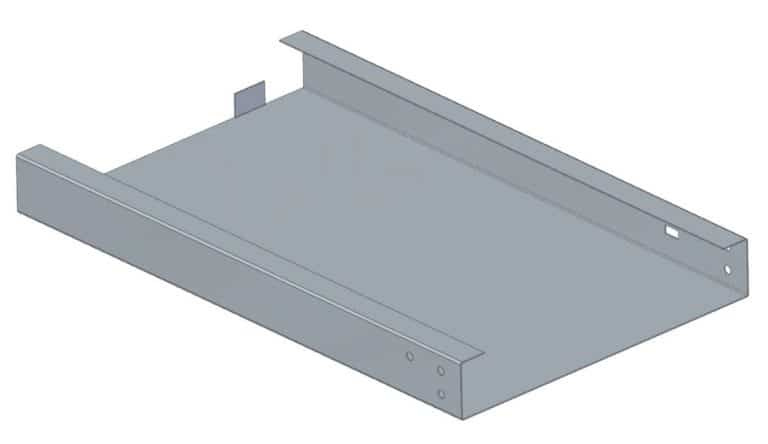

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

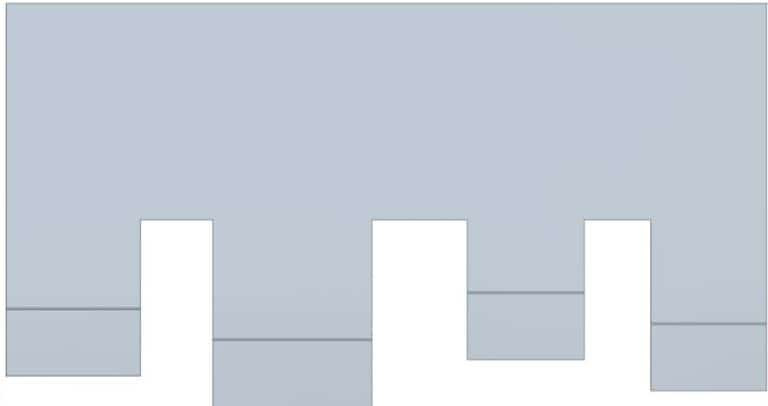

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

Разместите изгибы на одной линии:

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

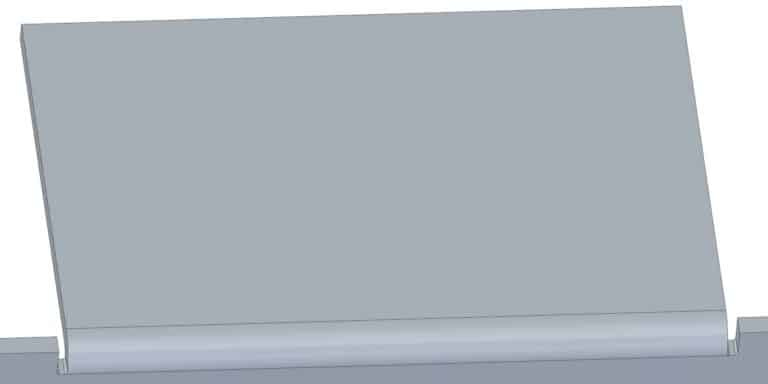

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Виды гибки металла. Вальцы трехвалковые. Вальцы четырехвалковые.

б) поперечная гибка (отгибание бортов, перегибы, высадка и т. п.), в этом случае металл испытывает, кроме изгиба, еще осаживание и вытяжку.

Продольная гибка металла.

Продольная гибка выполняется обычно в холодном состоянии на соответствующих станках. Поперечная гибка применяется при малых радиусах кривизны, когда металл при холодной гибке будет испытывать чрезмерные напряжения, а также — при большой толщине металла.

При гибке проката с большими площадями на горячую существует большой шанс образования кривизны по сферической и винтовой поверхности, она не образуется при гибке на холодную так как металл пружинит в следствии чего мешает образованию кривизны.

Поперечная гибка металла.

Второй вид гибки выполняется почти всегда в горячем состоянии (осаживанием).

Гибка кромок прямых листов (листы судовых корпусов) не сопровождающаяся осаживанием, выполняется и в холодном состоянии на особых гибочных станках или прессах.

Обработка кромок и образование отверстий выполняется посте горячей гибки металла, так как при горячей обработке изменяются расстояния между отверстиями, а кромки под влиянием вытягивания или осаживания теряют правильные очертания.

При холодной гибке металла вначале обрабатываются кромки, образуются отверстия, а затем производится гибка.

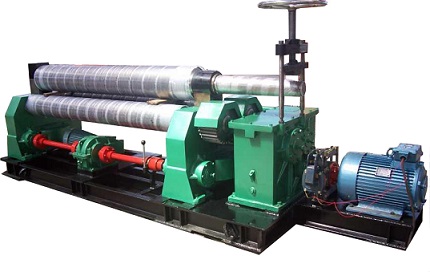

Вальцы для листового металла. Листогибочные вальцы.

Гибка листового металлопроката осуществляется на специальных станках, называемых гибочные вальца.

Вальцы трехвалковые.

Чаще всего гибочные вальца состоят из трех валков, от этого и их название трехвалковые вальцы. Два нижних валка ведущие, они создают вращение в одну сторону, а третий верхний ведомый, он поджимает лист и от трения получает вращение.

Лист помещают посередине между двумя нижними и одним верхнем валками и несколько раз прокатывают между ними (рис.1, а). После каждого прогона листа в вальцах, верхний валок постепенно опускается и нажимает на лист (рис.1, б). Механизм, благодаря которому опускается верхний валок может быть, как ручной, так и автоматический. Таким образом можно получить любой радиус кривизны, но не меньше диаметра верхнего валка.

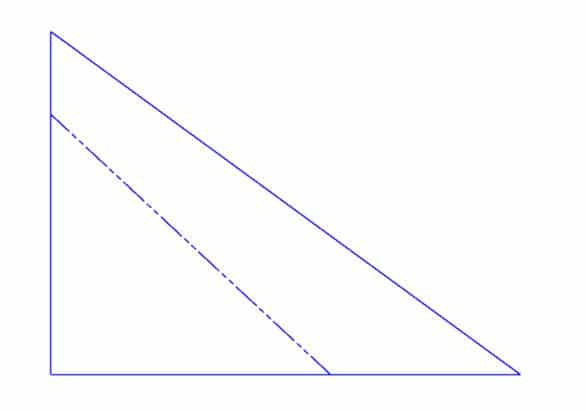

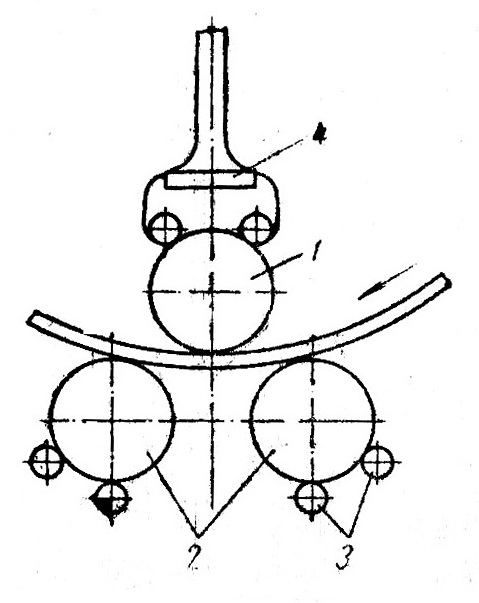

Рис.1. Различное положение валков.

Если лист должен получить коническую поверхность, то концам верхнего валка дают определенный наклон, и верхний валок занимает наклонное положение по отношению к нижним. При этом между верхним валком и листом возникают не только трение качения, но и трение скольжения, так как различные точки листа по образующей конуса будут двигаться с различными окружными скоростями, при постоянной окружной скорости поверхности валка. Радиус кривизны листа получается постепенно в результате неоднократного движения листа между валками. Изменение направления вращения валков (передний и обратный ход) в малых станках осуществляется прямым и перекрестным ремнем, а в больших — реверсивным электродвигателем.

С помощью гибочных вальцев выполняют гибку разных замкнутых и не замкнутых деталей конической и цилиндрической формы. Для того чтобы снять свальцованную деталь замкнутой формы с верхнего валка на одном его конце имеется откидной подшипник.

Если валки имеют большую длину, возможность прогиба их предупреждается установкой под нижними валками двух роликов. Если на валках не производится загибания замкнутых барабанов малого диаметра, то и верхний валок поддерживается такими же роликами, которые прикрепляются к траверсе (рис. 2).

Рис.2. Схема расположения валков.

1 — верхний валок, 2 — нижний валок; 3 — поддерживающие ролики; 4 — траверса с роликами.

Загиб кромки металлического листа.

На трехвалковом гибочном станке можно выполнять отгибку кромок на длинных листах. Для этого необходимо прострагать паз (рис.3) на нижнем валке по всей его длине. В этот паз будет вставляться край листа и при вращении нижнего валка верхний будет отгибать кромку. При гибке металл испытывает вредные напряжения, для того чтобы этого не случалось предельный радиус должен быть не менее 20 толщин листа. Для того чтобы согнуть не весь лист, а только часть его, начало и конец гибки намечают мелом. По нанесенным отметкам выполняют гибку.

Рис.3. Гибка кромки листа на вальцах:

1 — паз: 2 — лист.

Гибка листов на трехвалковом станке требует подготовительно; работы — подведения концов. Концы загибаемого листа на некотором расстоянии от кромки при гибке на вальцах не получают должного изгиба. Это расстояние тем больше, чем больше расстояние между осями вальцев. Поэтому часть листа на этой длине предварительно изгибают в холодном или горячем состоянии на специальных станках. Так же гнутся и стыковые накладки.

От гибки на прессах, листы немного начинают пружинить. Для этого подбирают радиус кривизны матрицы, он должен быть меньше радиуса нужной кривизны листа. В среднем при толщине листа 10 – 12 мм и хорошей отожженности (низкий отпуск) металла радиус кривизны у матриц принимают менее радиуса кривизны листа на двойную толщину металла.

Вальцы четырехвалковые. Подведение концов при вальцовке листа.

Операцию подведения концов производят при вальцовке листов на четырехвалковых листогибочных станках (рис.4). Валки а и в устанавливаются в зависимости от толщины листа, а валки б и г, расположенные по бокам, придают листу изгиб. Валки б и г могут перемещаться в направлении стрелки А и Б.

Рис. 4. Схема четырехвалкового станка:

а — верхний валок, в — нижний валок; б и г — боковые валки.

При вальцовке котельных барабанов на четырехвалковых станках постепенным поджатием нажимных валков б и г образуют замкнутый цилиндр.

Тем не менее и на этих станках остается недогнутая каемка шириной около полуторной толщины листа. Этот недостаток устраняется соответствующим удлинением листа, недогнутая каемка которого затем срезается.

При вальцовке барабанов паровых котлов или других цилиндрических сосудов, соединяемых нахлестным швом, гибка имеет некоторые особенности, вызываемые этой конструкцией шва.

У барабанов с продольным швом внахлестку концы листа имеют различные между собой радиусы кривизны, которые также отличаются от радиуса кривизны самого цилиндра.

Статья оказалась полезной?! Поделись с друзьями в социальных сетях.

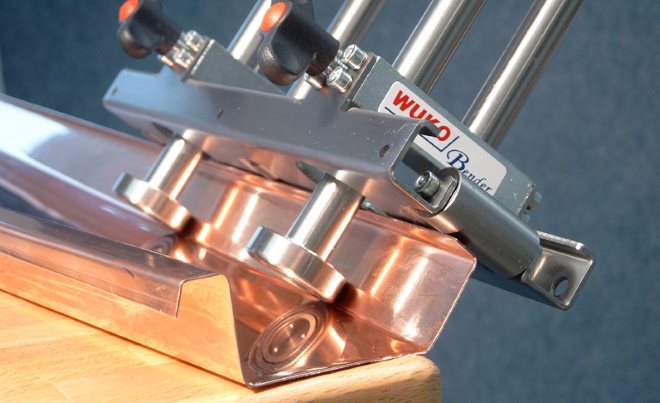

Кромкогиб ручной своими руками: чертежи, разновидности станка

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Если говорить о принципе, по которому действует кромкогиб, то он достаточно прост. Чтобы загнуть кромку тонколистового изделия, шкалу кромкогиба устанавливают на требуемую ширину обработки, затем край обрабатываемой детали помещают между рабочими роликами приспособления и, передвигая устройство, выполняют гиб.

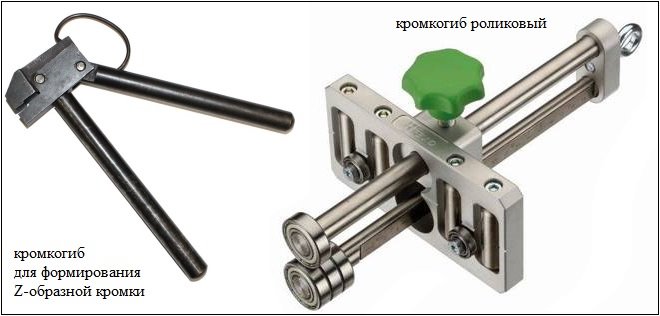

Основные разновидности

Наиболее простыми по конструкции из представленных на рынке кромкогибочных устройств являются ручные приспособления роликового типа. Все манипуляции с такими кромкогибами осуществляются при помощи рукоятки, которой они оснащены, а основную работу по деформированию края металлической заготовки выполняют ролики. Ширина гиба, выполняемого при помощи такого приспособления, регулируется посредством специального ограничителя, установленного на направляющих устройства.

Компактными ручными кромкогибами можно работать непосредственно на месте монтажа

Высокую мобильность кромкогиба, работать с которым можно даже на высотных объектах, обеспечивают не только его компактные размеры, но и небольшой вес, составляющий порядка 2 кг. Используя ручной кромкозагибочный инструмент, можно загнуть край металлической заготовки на угол до 90°, при этом толщина металла, из которого она изготовлена, не может превышать 0,8 мм.

При помощи кромкогиба можно выполнять гибы любой длины, а их ширина может находиться в интервале 0,5–20 см. Как видно из технических характеристик такого устройства, его возможности достаточно ограничены, поэтому использовать его целесообразно лишь для решения несложных технологических задач. Более производительным и функциональным является кромкогибочный станок, оснащенный гидравлическим приводом. Оператору, работающему на таком оборудовании, не надо прикладывать значительные физические усилия для того, чтобы согнуть кромку металлической заготовки. За счет высокой мощности, которой отличается такое устройство, его можно использовать для обработки заготовок из листового металла даже значительной толщины.

Кромкогибочный станок ZSH-4,0 с гидравлическим прижимом роликов

Гидравлический кромкогибочный станок в зависимости от габаритов может быть стационарным или передвижным. Именно гидравлическим приводом чаще всего оснащается такое оборудование, которое имеет и другое название – «кромкогибочный пресс».

Кромкогибочный станок может быть оснащен и электромеханическим приводом. При помощи данного оборудования можно изготавливать фальцы различного типа и даже выполнять осадку фальцевого шва, если оснащение станка позволяет это делать.

Выполнение кромки или её обрезка на роликовом станке происходит с помощью сменных роликов, от которых и зависит форма отгиба

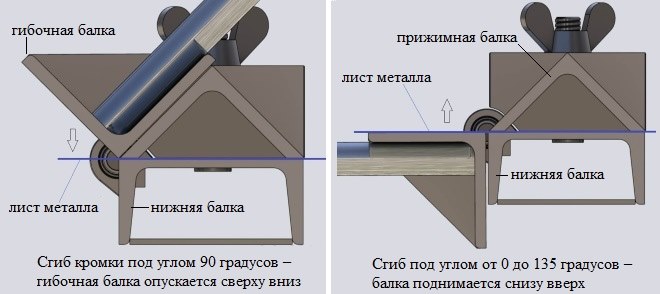

Большой популярностью пользуются кромкогибы, оснащенные пневматическим приводом. Рабочие органы такого станка, работающего по принципу «поворотной балки», за счет использования пневмопривода позволяют оказывать значительное давление на обрабатываемую заготовку, величина которого может доходить до 6,2 бар. Между тем применять такой кромкогибочный станок можно для обработки заготовок из листового металла, толщина которого не превышает 1,2 мм, при этом ширина обрабатываемой кромки не может быть больше 12 мм. Решив использовать серийное оборудование данной категории или изготовить пневматический станок своими руками, вы должны иметь в виду, что для полноценной работы такого устройства необходимо обеспечить расход воздуха, равный 113 л/мин.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

- На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см.

- К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка.

- На концах рабочей части прижима делаются выборки.

- Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием. При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости.

- На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин.

- После проверки правильности положения щеток их приваривают к основанию устройства.

- В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты.

- К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки.

- Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки.

- К металлическому уголку самодельного кромкогиба приваривается ручка.

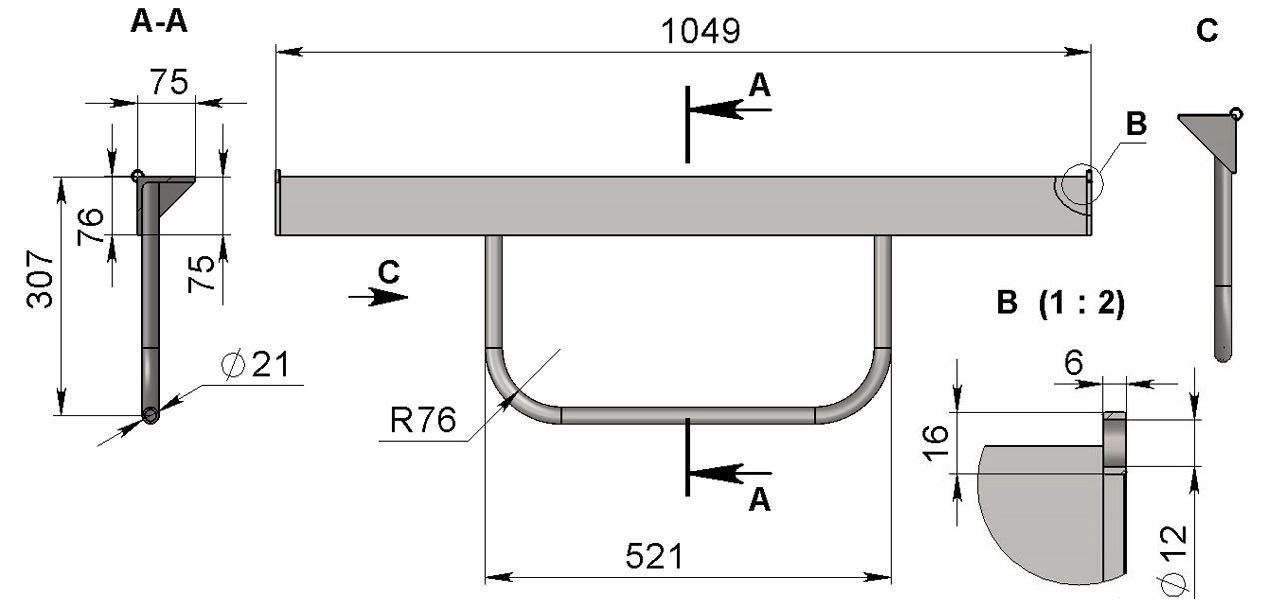

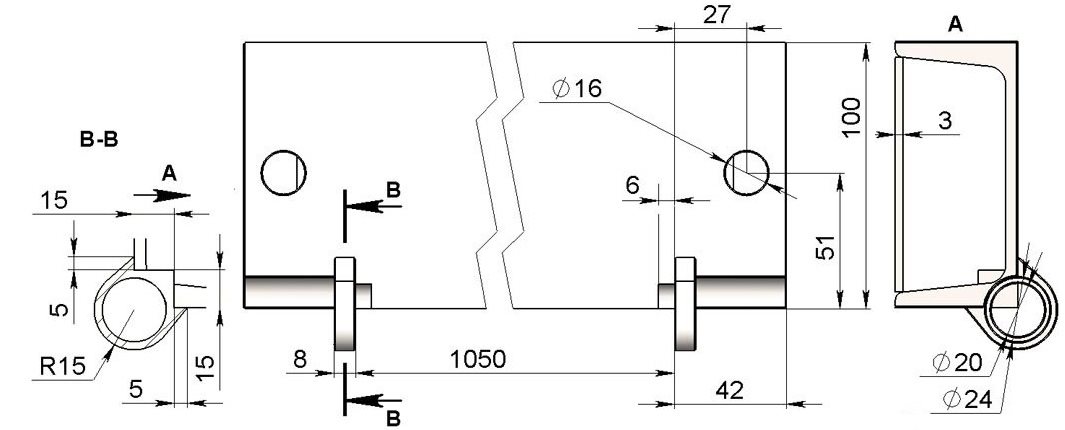

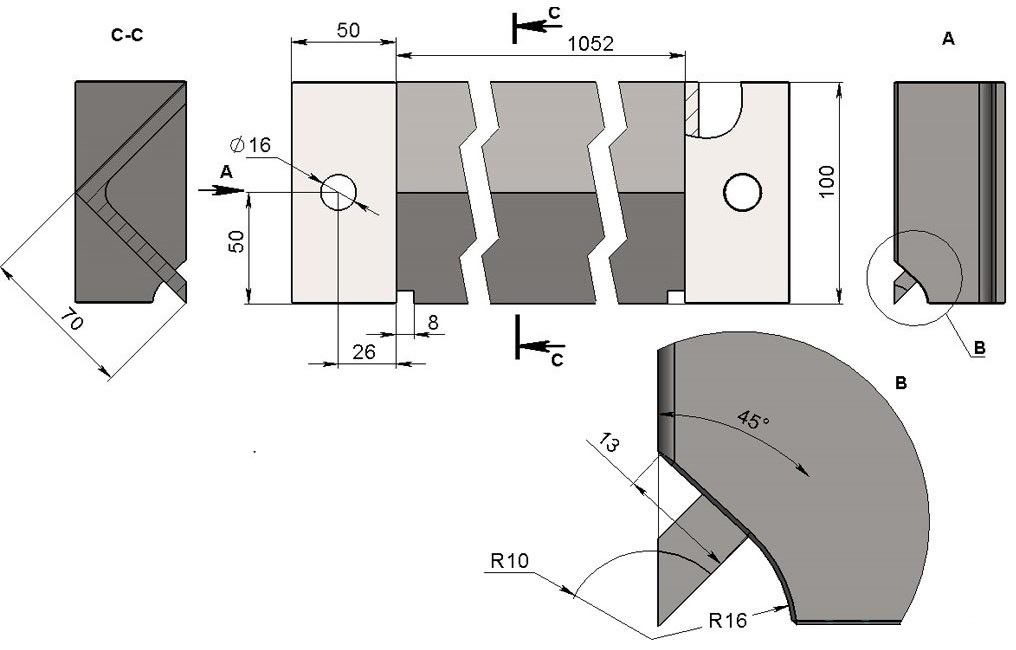

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

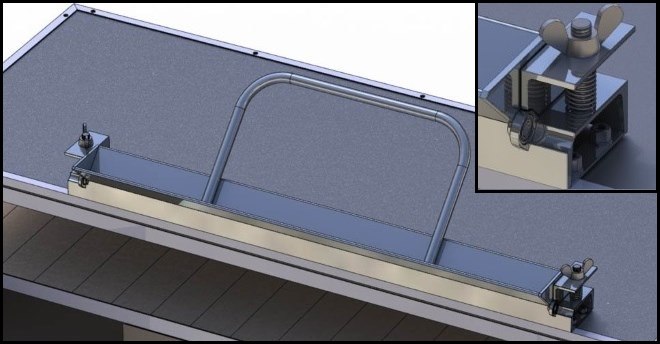

Закрепленный на верстаке кромкогиб

Видеообзор изготовления первого варианта кромкогибочного станка можно детально увидеть в представленном ниже видеоролике.

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

Внешний вид Сборочный чертеж Чертеж рукоятки с нижней губкой

Чертеж внутренней детали Чертеж рукоятки с верхней губкой Чертеж рычага

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

Читайте также: