Заготовки для литья металла

Обновлено: 28.09.2024

Заготовки, полученные методами литья.Литьем получают заготовки практически любых размеров от простой до очень сложной конфигурации из всех металлов и сплавов. Качество отливки зависит от условий кристаллизации металла в форме, определяемых способом литья.

Метод литья в песчано-глинистые формыприменяют для всех литейных сплавов, типов производств, заготовок любых масс, конфигураций и габаритов. В общем объеме производства отливок литьем в песчано-глинистые формы получают 80 % всех отливок и лишь 20 % отливок производят специальными методами литья. Он отличается технологической универсальностью и дешевизной. Изменяя способы формовки, материалы моделей и составы формовочных смесей, заготовки изготавливают с заданной точностью и качеством поверхностного слоя. Для метода характерны большие припуски на механическую обработку, в стружку уходит 15…25 % металла от массы заготовки.

Литьем в оболочковые формы получают заготовки сложной конфигурации: коленчатые и кулачковые валы, ребристые цилиндры, крыльчатки. Часть поверхностей заготовок не требует механической обработки. Ко времени затвердевания металла формы легко разрушается, не препятствуя усадке металла, остаточные напряжения в отливке незначительны. Расход формовочные материалов меньше в 10…20 раз, чем при литье в песчано-глинистые формы.

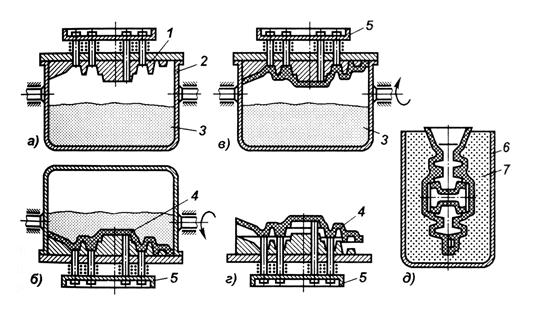

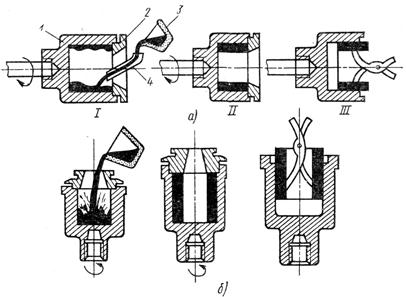

Оболочковые формы изготовляются по горячей модельной оснастке 1 (рис. 2, а), нагретой до 200…250 °С, из специальной формовочной смеси 3, состоящей из мелкозернистого кварцевого песка, термореактивных связующих материалов, увлажнителей (керосин, глицерин), растворителей (ацетон, этиловый спирт) и других веществ, находящихся в опрокидывающем бункере 2. Модельная плита поворачивается на 180 °, формовочная смесь насыпается на нее.

Рис. 2. Схемы операции формовки при литье в оболочковые

литейные формы

Формовочная смесь на нагретой модельной плите выдерживается до образования оболочки толщиной 5…15 мм (рис. 2, б). После возвращения плиты в исходное положение (рис. 2, в) смесь прокаливается в печи при температуре 300…350 °С. Полученная таким образом твердая оболочка 4 снимается с модели специальным выталкивателем 5 (рис. 2, г). Заливка расплавленного металла в такие формы может производится как в вертикальном, так и в горизонтальном положении. При заливке в вертикальном положении формы для предохранения от преждевременного разрушения помещают в опоку 6 и засыпают чугунной дробью 7 (рис. 2, б). Выбивка отливок из формы производится на вибрационных решетках или на специальных выбивных установках. При литье в оболочковые формы объем механической обработки сокращается на 30…50 %, металлоемкость заготовок – на 10…15% по сравнению с литьем в песчаные формы. При этом обеспечиваются точность заготовки, соответствующая 13…14 квалитетам, параметр шероховатости поверхности Ra = 25…10 мкм.

В то же время работы с горячими металлическими моделями представляет определенную сложность и является дорогостоящей.

Литье по выплавляемым моделям – метод для изготовления сложных и точных тонкостенных (толщиной до 0,5 мм) заготовок из труднодеформируемых и труднообрабатываемых сплавов с высокой температурой плавления. Он отличается самым длительным и трудоемким ТП среди всех методов литья.

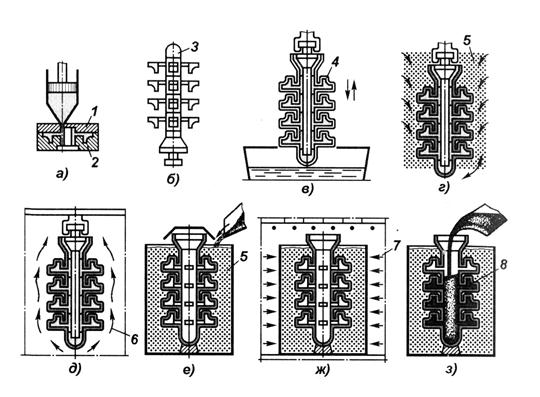

Выплавляемые модели 1 формируют в разъемных пресс-формах 2 (рис. 3, а) из двух и более частей с вертикальным или горизонтальным разъемом. Формовочная смесь, состоящая из воска, стеарина, модельного состава РЗ, содержащего парафин, синтетический церезин, буроугольный воск и кубовый остаток, а также другие материалы с температурой плавления 50…70 °С, подается под давлением в пресс-форму. После затвердевания модельного состава и извлечения модели из пресс-формы модели собирают в блоки 3 (рис. 3, б). Блок моделей покрывают жаропрочным слоем 4 при многократном окунании в специальную сметанообразную смесь, состоящую из маршаллита и связующего состава (этилсиликата или жидкого стекла) (рис. 3, в), с последующими обсыпкой в три-десять слоев мелким кварцевым песком 5 (рис. 3, г) и отвердением на воздухе или в парах аммиака 6 (рис. 3, д). Затем производят выплавление модельного состава из полученной многослойной оболочковой формы и заформовывание последней в опокепутем засыпки кварцевым песком 5 (рис. 3, е) с последующим прокаливанием в печи 7 при температуре 850…950 °С (рис. 3, ж). Прокаленную форму 8 заливают жидким металлом (рис. 3, з). После охлаждения формы отливки выбивают, очищают и отделяют от них элементы литниковой системы.

Точность размеров отливки соответствует 11…12 квалитетам, значения шероховатости их поверхности Ra = 25…10 мкм.

Экономичность метода достигается правильно выбранной номенклатурой отливок, особенно когда требования шероховатости поверхности и точности размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только сопрягаемых поверхностей. Применение заготовок, полученных литьем по выплавляемым моделям, вместо штампованных снижает расход металла до 55…75 %, трудоемкость механической обработки до 60 % и себестоимость детали на 20 %.

Рис. 3. Схемы операции формовки при литье

по выплавляемым моделям

Литье в металлические формы (кокиль). Кокилем называют металлическую форму, заполняемую расплавом под действием гравитационных сил. Сущность процесса заключается в многократном применении металлической формы. Стойкость кокилей зависит от технологических факторов: температуры заливки металла, материала кокиля, размеров, массы и конфигурации отливки. Особенностью формирования отливок в кокиль является большая интенсивность теплообмена между отливкой и формой. Быстрое охлаждение расплава снижает жидкотекучесть, поэтому стенки при литье в кокиль значительно толще. Для алюминиевых и магниевых сплавов она составляет 3…4 мм, для чугуна и стали 8…10 мм. Метод полностью устраняет пригар, увеличивает выход годных заготовок до 75…95 %.

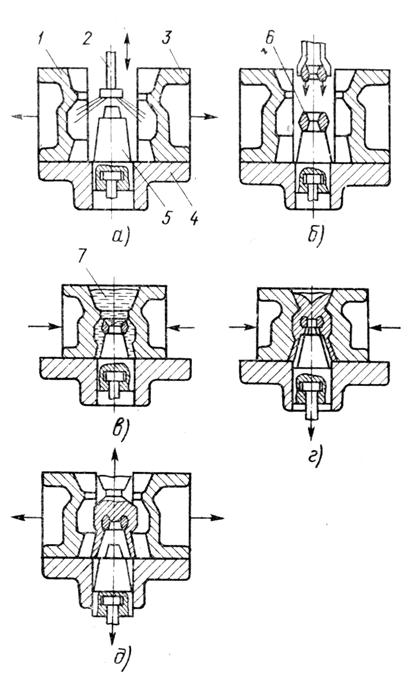

Последовательность изготовления отливки в кокиле, состоящая из небольшого числа основных операций, показана на рис. 4.

Подготовка кокиля к работе включает очистку поверхностей полуформ 1 и 3 (рис. 4, а), плиты 4 и разъемов от следов загрязнений и масла; проверку возможных смещений, центрирования и крепления подвижных частей кокиля. Затем кокиль предварительно нагревают до 150…200 °С газовыми горелками или электронагревателями, что необходимо для лучшего сцепления облицовки и краски с рабочими поверхностями кокиля и металлического стержня 5. Эти огнеупорные покрытия наносятся в виде водной суспензии. Покрытия наносят пульверизатором 2 или кистью, кокиль при этом раскрыт. Облицовка может состоять из нескольких слоев, сверху облицовку покрывают краской для меньшей шероховатости поверхности. Краски имеют такой же состав, что и облицовки, но более жидкие.

Рис. 4. Схема изготовления отливки в металлической форме (кокиле):

а – очистка полуформ; б – установка стержней; в – заливка расплава;

г – частичное удаление металлического стержня; д – извлечение отливки

Облицовки и краска защищают кокиль от резкого нагрева и схватывания с отливкой, а также регулируют скорость охлаждения отливки, что предопределяет свойства металла отливки. После нанесения огнеупорного покрытия кокиль нагревают до рабочей температуры, значение которой (обычно 150…350 °С) определяется толщиной стенок и размерами, а также задаваемыми свойствами металла отливки.

При сборке кокилей (рис. 4, б) устанавливается, если он необходим, песчаный стержень 6. После этого полуформы соединяются и скрепляются специальными зажимами или с помощью механизма запирания кокильной машины.

При помощи разливочных ковшей или автоматических заливочных устройств производится заливка кокиля расплавом 7 (рис. 4, в).

После достижения достаточной прочности отливки при ее затвердевании металлический стержень частично извлекается из отливки (рис. 4, г), чтобы избежать чрезмерного обжатия его усаживающейся отливкой.

Из открытого кокиля (рис. 4, д) извлекается затвердевшая и охлажденная отливка; перед этим окончательно удаляется металлический стержень.

Из отливки выбивают песчаный стержень, обрезают литники, прибыли и выпоры; при необходимости проводят термообработку отливок. Отливки проходят контроль.

Технологический процесс литья в кокиль дает возможность создавать высокоэффективные автоматические литейные комплексы.

Этот вид литья применяется в условиях крупносерийного и массового производств. Отливки получают из чугуна, стали и цветных сплавов с толщиной стенок 3…100 мм и массой от десятков граммов до сотен килограммов. В соответствии с ГОСТами точность отливок достигает 12…15 квалитетов, а шероховатость поверхности Ra = 25…2,5 мкм. Отливки характеризуются стабильностью по механическим свойствам и плотности.

Однако, для метода характерно наличие дефектов в отливках: деформаций, трещин, газовой пористости.

Литье под давлением является наиболее высокопроизводительным способом получения литых заготовок.

Заливка расплавленного металла производится в металлическую форму (обычно стальную) под давлением (около 100 МПа) при помощи специальной машины компрессорного или поршневого типа с холодной или горячей прессовальной камерой.

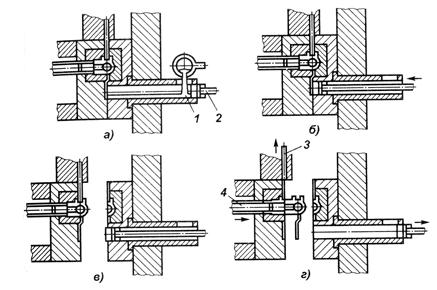

Схемы процесса изготовления заготовок на машине с холодной камерой прессования приведены на рис. 5. Порция расплавленного металла подается в прессовальную камеру 1 (рис. 5, а), где под действием поршня 2 через литниковые каналы заполняет полость металлической пресс-формы (рис. 5, б). После охлаждения и затвердевания металла извлекается стержень 3 (рис. 5, в) и вскрывается пресс-форма, одновременно из нее выталкивателем 4 удаляется отливка (рис. 5, г).

Литьем под давлением получают отливки, в основном из цветных сплавов, по форме, массе и размерам наиболее соответствующие готовым деталям (например, корпуса смесительной камеры, карбюратора и другие детали корпусного и коробчатого типа). Этим способом можно изготовлять сложные тонкостенные отливки с толщиной стенок до 0,5 мм и отверстиями диаметром до 1 мм с приливами, выступами, резьбой и т.д. При литье под давлением точность размеров заготовки соответствует 8…12 квалитетам точности и значения параметров шероховатости поверхности Ra = 5,0…0,63 мкм.

Основными преимуществами метода являются получение отливок с толщиной стенок менее 1 мм и возможность автоматизации процесса.

Рис. 5. Схемы литья под давлением на машине с холодной

камерой прессования

Центробежное литье. Характерной особенностью метода является утяжеление частиц под действием центробежных сил при заливке и затвердевании. Это улучшает питание отливок, однако химическая неоднородность (ликвация) у таких заготовок выражена более ярко, чем у других. Этим методом получают заготовки типа тел вращения: втулки, гильзы цилиндров, диски, трубы из чугуна, сталей, твердых сплавов и цветных металлов.

Последовательность изготовления отливок на центробежных машинах с горизонтальной и вертикальной осями вращения форм показана на рис. 6. После подготовки изложницу 1 закрывают крышкой 2 и заливают расплавом через желоб 4 из ковша 3. Позиция I соответствует этапу заливки расплавом вращающихся форм, II – формирования и затвердевания отливок, III - извлечения готовых отливок из форм с помощью захватов или толкателей. Машины с горизонтальной осью вращения применяют для производства отливок – труб диаметром от 50 до 1500 мм и длиной 4…5 м, можно также отливать различные втулки, кольца и т.п. Отливки фасонные (втулки, кольца и др.) с размерами по диаметру, превышающими высоту, получают на машинах с вертикальной осью вращения.

Рис. 6. Схемы процесса получения отливок центробежным литьем:

а – на машинах с горизонтальной осью вращения; б – с вертикальной

осью вращения

Центробежное литье является производительным способом, хорошо поддающимся механизации и автоматизации. Этот вид литья обеспечивает изготовление отливок массой от нескольких граммов до нескольких тонн.

Преимуществами центробежного литья являются хорошее заполнение формы расплавом, повышенная плотность отливок за счет уменьшения пор, раковин и других дефектов, высокие механические свойства отливок, возможность получения отливок из двух и более металлов, располагающихся слоями.

Данный способ имеет следующие недостатки: загрязнение внутренней поверхности отливок неметаллическими включениями, получение неровной внутренней поверхности отливок, введение для внутренних размеров сравнительно больших припусков на механическую обработку. Точность отливок достигает 12…14 квалитетов, шероховатость поверхности Rа = 12,5…1,25 мкм.

Заготовки, полученные обработкой давлением.

Ковка является универсальным методом производства поковок на молоте или прессе. Ковкой получают заготовки для самых разнообразных деталей массой от 10 г до 350 т с припуском от 5 до 34 мм (ковка на молотах) и от 10 до 80 мм (ковка на прессах).

Ковка позволяет получать крупногабаритные заготовки последовательным деформированием отдельных ее участков. В процессе ковки улучшаются физико-механические свойства материала, особенно ударная вязкость.

Горячая объемная штамповка – основной способ получения заготовок для ответственных деталей массой от 0,5 до 20…30 кг. В зависимости от типа применяемого штампа различают штамповку в открытых или закрытых штампах, а также в штампах для выдавливания. В зависимости от применяемого оборудования штамповку подразделяют на штамповку на молотах, прессах, ГКМ, гидравлических прессах, а также на специальных машинах.

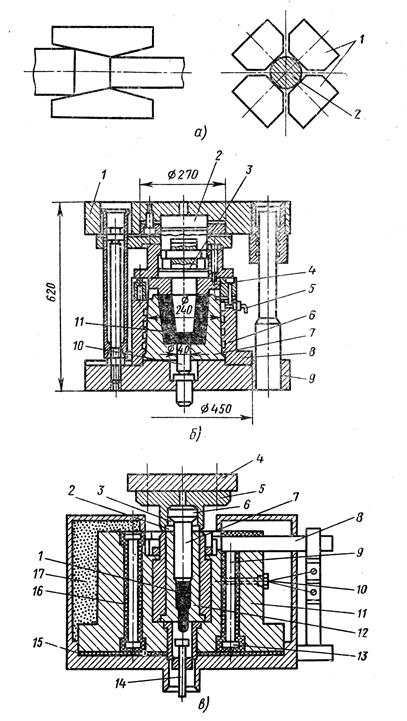

Прогрессивными технологическими процессами горячей объемной штамповки являются штамповка на радиально-ковочных машинах, а также жидкая и объемная изотермическая штамповки (рис. 7).

Одновременное обжатие заготовки четырьмя бойками на радиально-ковочных машинах (РКМ) (рис. 7, а) создает в очаге деформации схему всестороннего неравномерного сжатия. Бойки 1, расположенные радиально и симметрично относительно заготовки 2, совершают кратковременные удары-обжатия (160…1800 ударов в мин). Процесс высокопроизводительный: одна РКМ усилием 10 МН заменяет, например, шесть 2,5 –тонных молотов и один гидравлический пресс усилием 6,3 МН. Радиальное обжатие обеспечивает производство поковок диаметрами 18…600 мм и значительную экономию металла, увеличивает производительность оборудования и повышает износостойкость деталей машин.

Жидкую штамповку проводят в штампах (рис. 7, б), снабженных полостями для заливки жидкого металла и хранения его излишков Штамп состоит из верхней плиты 1, в которой крепится блок пуансонов 2, состоящий из прошивного 3 и подпрессовочного 4 пуансонов. Матрица 7, укрепленная на нижней плите 9 штампа обоймой матрицы 8, охлаждается водой, подаваемой по шлангу 5 в каналы 6. Поковка 11 массой от 3 до 30 кг удаляется из матрицы выталкивателем 10.

Объемная изотермическая штамповка совершается в закрытых или открытых штампах, в рабочей зоне которых поддерживается температура 800…1100 °С. В штампе (рис. 7, в) выдавливается заготовка 1 в матрице 12 пуансоном 7. Готовая поковка выталкивателем 14 удаляется из штампа; для этого крепежная плита 4, пуансонодержатель 5 и пуансон, закрепленный кольцом 2 и втулкой 3 на опоре 6, поднимается вверх. Нагревателями являются медные стержни 9, они соединены планками 13, от корпуса штампа 11 изолированы (позиции 15, 16 и 17). Ток подводится устройствами 8, температура фиксируется термопарой 10.

Рис. 7. Прогрессивные способы горячей объемной штамповки:

а – на радиально-ковочных машинах; б – жидкая штамповка;

в - изотермическая штамповка

Горячая объемная штамповка широко применяется для получения заготовок деталей автомобилей, тракторов, сельскохозяйственных машин и др. так как создает благоприятные условия для расширения номенклатуры деталей, поставляемых на сборку после минимальной механической обработки.

Холодной объемной штамповкой получают заготовки с высокими физико-механическими свойствами благодаря холодному течению металла в штампе. Этим способом получают заготовки деталей, работающих в тяжелых условиях абразивного износа, при ударных и знакопеременных нагрузках, тепловых и других вредных факторах, например, шаровые пальцы рулевой тяги, поршневые пальцы, седла клапанов и др.

Прокаткой получают заготовки, применяемые непосредственно для изготовления деталей на МРС.

Товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный и листовой прокат, гнутые и периодические профили представляют собой широкий выбор исходных заготовок, обеспечивая экономию металлов и энергии на этапе заготовительных процессов.

Заготовки, полученные методом порошковой металлургии. Заготовки изготовляют различных составов со специальными свойствами. Применение метода для производства заготовок конструкционного назначения оправдано лишь значительным эффектом. Технология получения заготовок методом порошковой металлургии включает следующие основные этапы: подготовку порошков исходных материалов, прессование заготовки из подготовленной шихты в специальных пресс-формах; термическую обработку, обеспечивающую окончательные физико-механические свойства материала.

Достоинством порошковой металлургии является возможность изготовления заготовок из тугоплавких материалов, псевдосплавов (медь-вольфрам-железо-графит), пористых материалов для подшипников скольжения.

Метод порошковой металлургии позволяет изготавливать заготовки, требующие только отделочной механической обработки. Так, зубчатое колесо, полученное порошковой металлургией, обеспечивает зубчатое зацепление по 7-й степени точности и посадочный внутренний диаметр по 7-му квалитету. Это позволяет использовать его без последующей механической обработки. Типовыми деталями из порошков являются зубчатые колеса, кулачки, звездочки, храповики, втулки и др.

Экономичность метода порошковой металлургии проявляется при достаточно больших объемах производства из-за высокой стоимости технологической оснастки и исходных материалов.

Литье в песчаные формы

Литье в песок (литье в песчано-глинистые формы) — один из самых распространенных методов получения литых заготовок во многих отраслях промышленности – станкостроение, автомобильная отрасль и многое другое. Этот способ широко применяют при единичном, серийном и массовом производстве.

Литье в песчаные формы

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.

Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп.

Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр.

Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом.

Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр.

Группа Г – это отливки для производства станочных станин, сложные корпусные детали.

Группа Д – это отливки, которые получают методом формования по модели.

Cложные корпусные детали Заготовки для зубчатых колес Арматура Отливки простой формы

Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр.

При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.

Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.

Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.

В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Если изготавливаемая форма требует дополнительного нагрева или запекания, то затраты времени на ее производство резко вырастут. Для облегчения изъятия готовой отливки на рабочие поверхности наносят различные смазки, например, солидол.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.

Песчаные литейные формы

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

Сырая песчаная форма

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.

Подсушенная песчаная форма

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.

Химически твердеющая песчаная форма

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

Физические характеристики песка

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Литье металлов

Человечество используем металлы и их сплавы несколько тысячелетий. Сначала металлы находили в виде самородков и россыпей, позже доисторические племена научились перерабатывать металлосодержащие руды. Проверенным способом получения изделий из металлов было литье в земляные формы.

Отливали наконечники для стрел и мечи, сельскохозяйственные орудия и инструменты, утварь и украшения. За прошедшие с тех пор тысячелетия человек изобрел множество новых приемов обработки материалов и методов литья, включая литье под давлением, газифицируемые формы и порошковую металлургию. Старинный способ также сохранился, но используется в основном в скульптурных мастерских и художественных промыслах.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них — высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше — от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Олово Свинец

Олово и свинец — самые мягкие и легкоплавкие металлы — можно отливать даже в деревянные матрицы.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы.

После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Металлы для заливки

Черные металлы

В металлургической промышленности различают цветные и черные металлы. К черным относятся железо, марганец, хром и сплавы на их основе. Сюда входят все стали, чугуны и ферросплавы. Черные металлы дают более 90% мирового потребления металлических сплавов. Из стали производят корпуса и детали транспортных средств от самоката до супертанкера, строительные конструкции, бытовую технику, станки и другое промышленной оборудование.

Чугун — отличный металл для литья крупных прочных и долговечных конструкций, не подверженных напряжениям изгиба или скручивания.

Цветные металлы, в свою очередь, в зависимости от физических свойств, и прежде всего, удельного веса, делятся на две большие группы

Легкие цветные металлы

В эту группу входят алюминий, титан, магний. Эти металлы встречаются реже, чем железо, и стоят дороже. Их применяют в тех отраслях, где нужно снизить вес изделия — аэрокосмическая промышленность, производство высокотехнологичных вооружений, производство вычислительной и телекоммуникационной техники, смартфонов и малых бытовых приборов.

Титан благодаря своему отличному взаимодействию с тканями человеческого организма широко применяется для протезирования костей суставов и зубов.

Тяжелые цветные металлы

Сюда относятся медь, олово, свинец, цинк и никель. Их применяют в химической промышленности, производстве электроматериалов, в электронике, на транспорте – везде, где требуются достаточно прочные, упругие и коррозионно-стойкие сплавы.

Медь Цинк Никель и его сплавы

Благородные металлы

В эту группу входят золото, серебро, платина, а также более редкие рутений, родий, палладий, осмий, иридий.

Первые три известны человеку с доисторических времен. Они редко (относительно меди и железа) встречались в природе и поэтому служили платежным средством, материалом для ценных украшений и ритуальных предметов.

Золото и платина

С развитием цивилизации золото и платина сохранили свою роль средства накопления богатств, однако стали весьма широко использоваться в промышленности и медицине из-за своих уникальных физико-химических свойств.

Методы литья металлов

Основные методы литья металлов следующие:

Традиционный метод

Металл поступает в форму под действием силы тяжести. Применяются песчано-глиняные или металлические матрицы. Недостаток метода — высокая трудоемкость изготовления форм и других операций, тяжелые условия труда и низкая экологичность

Литье под низким давлением

Суть метода заключается в том, что тигель с металлом и матрицы для отливок располагаются в герметичной камере. Металлопровод, сделанный из титанового сплава, опускается из формы в расплавленный металл. В это время в камеру подают низкое избыточное давление воздуха или инертного газа. Металл попадает в матрицу под давлением, скорость потока весьма высока и при этом регулируется. Форма заполняется полностью и равномерно.

Метод позволяет получать высококачественные отливки, в том числе особо тонкостенные. Качество поверхности также превосходит отливки, получаемые традиционным методом. Литейные газы удаляются через отводящий трубопровод в систему очистки, откуда попадают в атмосферу. Метод отличается высокой автоматизацией операций, улучшенными условиями труда персонала и высокой экологичностью. К тому же при таком литье и материалы, и расход энергии существенно экономятся.

Литье под высоким давлением

Метод применяется как в черной, так и в цветной металлургии и позволяет получать наиболее точные и однородные отливки. Металл под высоким напором поступает в матрицу со скоростью до 120 м/с и мгновенно заполняет ее.

Деталям, полученным таким методом, практически не требуется финишная механическая обработка. Таким методом можно отливать детали практически любой конфигурации, с тонкими стенками, с готовыми отверстиями и даже с готовой резьбой.

Инжекционное литье

Инжекционный метод от обычного литья под давлением тем, что металл попадает в матрицу в виде порошка, смешанного со связующим веществом. Формы делают из высокопрочных сталей.

Высокая текучесть смеси позволяет заполнить мельчайшие детали рельефа форм самой сложной конфигурации, включающих внутренние полости. Достоинством этого метода является высокая точность поверхности, делающая ненужной дополнительную механическую обработку или сводящую ее к минимуму. Другим преимуществом является высочайшая физико-химическая однородность отливки.

Существуют и другие методы литья деталей, имеющие нишевое применение.

Основные способы литья металлов

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.

Технология литья в землю

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.

Литье в металлические формы

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Литье по газифицируемым моделям

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.

Формы для литья

Самый древний вид форм — это формы из песчано-глиняной формовочной смеси, или «земли». Исторически центры металлургии возникали рядом с местами залегания уже готовых по своему составу для литья песков, например, рядом с всемирно известным Каслинским чугунным заводом. Смеси делятся на обмазочные и наполнительные.

формы из песчано-глиняной формовочной смеси

Для построения любой матрицы требуется модель — макет будущего изделия в натуральную величину, но несколько больших размеров — на величину литейной усадки.

Модель помешают по центру опалубки, или опоки, и наносят на нее слой обмазочной смеси — термостойкой и пластичной. Потом начинают послойно, тщательно трамбуя каждый слой, заполнять опоку наполнительной смесью. Требования к наполнительным смесям намного ниже, чем к обмазочным — они должны выдерживать давление залитого металла, сохраняя конфигурацию отливки, и обеспечивать выход плавильных газов. После модель извлекают из формы и на ее место заливают расплав.

Для отливок сложной конфигурации, имеющих замысловатые детали и внутренние полости, применяют составные модели и формы из нескольких частей.

Литье также осуществляется и в металлические формы. Их применяют при больших тиражах отливаемых деталей, в тех случаях, когда требуется высокая точность размеров и низкая шероховатость поверхности отливки, а также для некоторых металлов, активных в нагретом состоянии. Температура плавления материала формы должна быть существенно выше, чем температура отливаемого расплава.

Область применения

Различные способы литья имеют свои преимущественные сферы применения.

Так, литье в песчаные формы применяется при единичных отливках или малых сериях. Проверенный тысячелетиями способ понемногу уходит с промышленных предприятий, но продолжает использоваться на художественных промыслах и в скульптурных мастерских.

Литье в металлические формы применяется в случаях, когда требуется

- большие тиражи отливок;

- высокая точность размеров;

- высокое качество поверхности.

Также литье в металл популярно в ювелирной промышленности и в производстве металлических украшений.

Литье под давлением все шире используется предприятиями, сфокусированными на качестве своих изделий, следящими за экологией, охраной труда и эффективным расходованием материальных и энергетических ресурсов.

Литье по газифицируемым моделям применяется в тех случаях, когда планируются большие тиражи отливок, требуется высокая точность и экономия трудоемкости.

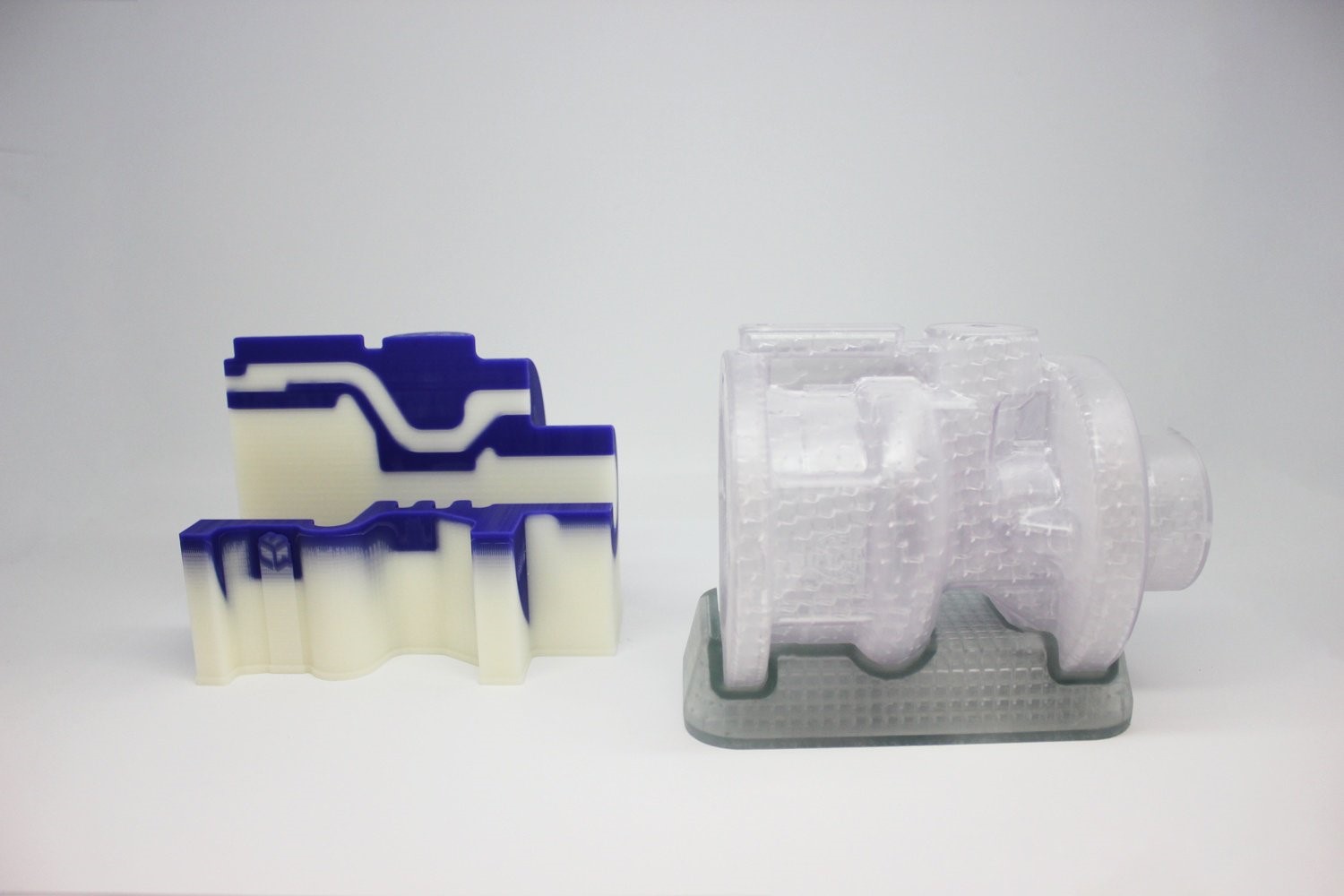

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

Технологии литья

Изготовление металлических изделий методом литья – это широко распространенный способ получения деталей сложной конфигурации без использования дорогостоящего оборудования. Производители используют различные технологии литья. Благодаря этому детали можно получить такой точности, что не требуется дальнейшая механическая обработка. Автоматизация и механизация технологического процесса позволяет поставить получение отливок на поток.

Для литья пригодны такие металлы и сплавы как:

- черные:

- сталь:

- конструкционная;

- легированная;

- серый;

- белый;

- половинчатый;

- цветные:

- медь:

- бронза;

- латунь;

- силумин;

- дюралюминий;

- редкоземельные;

- драгоценные.

Для получения деталей определенного качества разрабатываются новые сплавы с различным процентным содержанием компонентов. От их наличия и количества во многом зависит температура плавления и жидкотекучесть расплава.

Новая технология в литье – прогрессивный способ разливки. Позволяет снизить себестоимость продукции в отличие от конкурирующих предприятий. Кроме издревле известных способов литья в землю или песчано-глинистые формы, для увеличения количества отливок используются неразрушаемые металлические формы – кокили.

Кроме перечисленных способов применяются такие методы литья как:

- под давлением:

- избыточным;

- вакуумическим;

- выплавляемым;

- газифицируемым;

Для литья чугуна с невысоким показателем шероховатости поверхности используются песчано-глинистые формы. Разлив производится как в опочные формы, так и в безопочные.

Использование типа формы зависит от массовости получения отливок. Так, разовые формы разрушаются, чтобы извлечь отливку. Из-за невысокой прочности состава, формы, предназначенные для разлива под небольшим давлением, изготавливаются толстостенными. Благодаря введению специальных связывающих материалов, придающих дополнительную прочность, форма изготавливается небольшой толщины, но с использованием опоки.

Для цветного литья используются более прогрессивные технологии.

Литье алюминия из-за его низкой температуры плавления сопряжено с некоторыми трудностями. Если разлив производится в формы из металла, то под давлением и с использованием специальных смазок, чтобы исключить появление дефектов.

Для получения ровной наружной поверхности и точного размера на изделиях, имеющих форму вращения, не только из алюминиевых, но и из других сплавов, используется центробежное литье. Центробежные силы распределяют расплавленный металл по форме равномерно. К тому же из расплава удаляются излишки воздуха и газов. Далее ознакомимся с некоторыми технологическими способами литейного производства.

По газифицируемым моделям

Получение формы происходит за счет неизвлекаемой модели, и заливка металла производится в неразъемную форму. При этом модель получают из пенопласта вспениванием при высокой температуре. При литье металла в форму, пенопластовая модель полностью выгорает, освобождая внутренний объем.

Если модели для мелких деталей можно получить вспениванием состава, то крупные вырезают из склеенных плит. Резка производится вручную. Для этого используется нихромовая проволока. Поданное напряжение разогревает проволоку, что облегчает резку.

Также модель может вырезаться на фрезерных или гравировальных станках с числовым программным управлением по заданному алгоритму. Подготовленная модель красится и дополнительно покрывается термостойким составом.

Формовка при ЛГМ производится двумя методами. В первом случае для отливок несложных форм используются вибрационные столы, на которых происходит уплотнение формовочной смеси с использованием опок. Затем на опоку укладывается крышка и монтируется литниковый приемник.

Во втором случае, когда изделие имеет сложную геометрию, формовку проводят под вакуумом. Чтобы закрытая форма не разрушилась, она подвергается действию пониженного давления вплоть до окончания заливки. Значение вакуумического давления невелико – порядка 4-5 ГПа.

![Заготовки для литья по газифицируемым моделям]()

Заготовки для литья по газифицируемым моделям

Температура разливаемого металла значительно выше, чем начало газификации пенопласта (560 °С). Газы, выделяемые пенопластом, из формы легко удаляются вакуумной системой. При этом отсутствует задымленность рабочей зоны.

В качестве основного достоинства этого метода отмечают высокое качество отливок, которое можно получить литьем в обыкновенный или облицованный кокиль. Возможным это стало из-за того, что форма цельная.

![Литье по газифицируемым моделям]()

На современном этапе литье по выжигаемым моделям применяется для отливки:

- крупных и средних изделий на мелкосерийном производстве;

- заготовок со сложной конфигураций и весом до 50 кг, к которым предъявляются требования повышенной точности размеров, на среднесерийном и крупносерийном производстве.

Под давлением

Технология литья под давлением предполагает быструю подачу расплава в форму путем использования компрессорных или поршневых механизмов. Благодаря автоматизации процесса литье под давлением считается высокопроизводительным.

Таким способом можно получать детали:

- сложной геометрической формы;

- с достаточно тонкими стенками;

- высокой точности;

- с повышенной шероховатостью.

Способ литья под давлением применяется для получения деталей в автомобилестроении. Они получаются небольшого веса, достаточной прочности, что позволяет снизить общую массу агрегата.

Стоит отметить, что метод литья под высоким давлением имеет следующие достоинства:

- возможность получения размеров 9 класса и грубее;

- достигаемая шероховатость поверхности — 1,25 мкм;

- минимальная размер стенок — 0,6 мм;

- минимальным диаметром отверстий — 1 мм;

- формирование наружной резьбы;

- накатки, надписей на внешней стороне.

К недостаткам относят следующее:

- высока цена на сами формы;

- разлив металлов с низкой температурой плавления;

- повышенная вероятность образования внутренних дефектов в виде трещин и напряжений.

![Схема литья под давлением]()

Схема литья под давлением

Широкое использование литья алюминия под давлением обусловлено:

- малым значениями температуры в период кристаллизации;

- пластичностью сплава;

- хорошей жидкотекучестью;

- инертностью к химическим реакциям;

- невысоким объемом усадки.

Рассматривая способы технологию поделить следующим образом:

- камера прессования:

- горячая;

- холодная;

- горизонтальный;

- вертикальный;

- поршневой;

- компрессорный.

Протекание процесса

Расплав подается в специальную полость. Поршневым пальцем жидкий металл на большой скорости вгоняется во внутреннюю полость пресс-формы. После чего происходит охлаждение без снятия давления. После затвердевания пресс-форма разъединяется, и отливка извлекается. Для облегчения извлечения конструкция оборудуется толкателями.

В кокиль

При литье в кокиль, или в металлические формы, жидкий металл заливают свободно, то есть под действием гравитационных сил. Саму форму изготавливают разборной из двух частей, установленных на плиту. Для получения полостей и отверстий в предусмотренные канавки, в которые укладываются стержни. Для изготовления металлических форм используются стали и чугуны.

![Процесс отлива в кокиль]()

Процесс отлива в кокиль

Для удаления газов во время заливки предусматриваются вентиляционные каналы. Чтобы к внутренним поверхностям кокиля не прилипал расплав их облицовывают или красят огнеупорными составами. Толщина покрытия зависит от разливаемого металла и скорости его охлаждения. Перед покрытием полость формы очищается, а затем нагревается до температур 150 °С — 280 °С.

Особенности получения отливок:

- Из-за высокой теплопроводности сплавы в кокиле быстро остывают, поэтому сплавы с малой жидкотекучестью должны иметь максимальную толщину стенок. Высокая скорость остывания формирует мелкозернистую внутреннюю структуру.

- Металлическая форма неподатлива, поэтому в отливке отсутствуют дефекты, вызываемые остаточными деформациями, а также предотвращает усадку. Получаемая точность заготовок: стали и чугуны – 7-11 класс, цветные сплавы – 5-9 класс.

- Отсутствие пригара.

- Достигаемая шероховатость поверхности соответствует Rz = 40-10 мкм.

- Кокиль – газонепроницаемая конструкция. Вентиляционные каналы и огнеупорные покрытия не могут полностью отвести газы. В связи с этим газовые раковины – это частое явление.

- постоянные характеристики для получаемых отливок;

- возможность использования песчаных стержней;

- высокая производительность;

- малое количество производимых операций;

- чистая поверхность готовых изделий;

- механизация работ;

- невысокая квалификация работников.

- значительная стоимость формообразующей оснастки;

- ограниченная стойкость форм;

- быстрое остывание расплава.

В кокиль отливаются практически все металлы, но большинство отливок — это чугуны и литейные стали.

В землю

Литье в землю или в формы из смеси песка и глины — самый старый способ получения заготовок из расплавленного металла. Свыше 80% всего литья приходится на него. Отличается простотой и доступностью используемых материалов.

Из древесины изготавливаются модельный и литниковый комплект. После того как модель готова, замешивается формовочная смесь. В состав самой простой входят песок, кварц и глина.

Формовка производится и вручную и на машинах. Ручное изготовление форм применяется при изготовлении разовых или нескольких отливок и считается непродуктивной. Формовка на машинах используется на автоматизированных литейных линиях. Литейные формы состоят из двух половин и являются одноразовыми. После заливки и охлаждения, формы разрушаются. Больше половины отработавшего материала возвращается на формовочную операцию после очищения и восстановления.

Прецизионное литье

Прецизионное литье, обладающее повышенной точностью, применяется уже не одно десятилетие. С его помощью можно изделиям придать любую форму и при этом не увеличивать затраты на производство.

Прецизионное литье металлов характеризуется тем, что отливки имеют:

- любую форму;

- высокую точность;

- минимальные припуски.

Данный способ литья используется при отливке мелких деталей весом от одного грамма до 10 кг.

Читайте также: