Железнение металла что это такое

Обновлено: 05.07.2024

Технологические операции при ремонте (восстановлении) деталей железнением выполняют в следующей последовательности: механическая обработка восстанавливаемых поверхностей; промывка органическими растворителями; промывка в воде; изоляция поверхностей, не подлежащих покрытию; монтаж деталей на подвеску; электрохимическое обезжиривание; промывка в горячей и холодной воде; анодная обработка; железнение, промывка в горячей воде после железнения. При проведении работ вам возможно понадобиться перемещать большие детали, таль с уменьшенной строительной высотой болгария поможет вам в этом.

Анодная обработка деталей производится в ванне следующего состава: серная кислота — 360 …400 г/л и сернокислое железо — 10… 25 г/л.

Режим обработки: температура электролита 18… 25 °С, плотность тока 30… 80 А/дм2, время травления 30… 60 с в зависимости от термообработки детали. В качестве анодов применяют пластины из свинца, площадь которых в 2… 4 раза должна превышать площадь обрабатываемой поверхности деталей.

После анодной обработки детали промывают в ванне с холодной водой в течение 0,5… 1,0 мин. Поверхность деталей после анодной обработки должна иметь светло-серебристый цвет.

С целью получения надежных устойчивых результатов по прочности сцепления покрытия с основой при восстановлении крупногабаритных деталей, изготовленных из легированных сталей и закаленных до высокой твердости, анодную обработку деталей ведут сначала в растворе хлористого железа, затем в 30% растворе серной кислоты. В ванне железнения детали выдерживают без тока 1 … 2 мин для подогрева, а потом подвергают травлению. Стальные детали с различной термической и химикотермической обработкой травят при плотности тока 40… 100 А/дм2 в течение 2… 5 мин. Температура хлористого электролита должна быть в пределах 70… 80°С. После травления в хлористом электролите детали тщательно промывают в холодной воде с целью удаления остатков хлористого электролита и охлаждения детали. Для очистки детали от шлама, образующегося при травлении в хлористом электролите, производится анодная обработка в 30% растворе H2S04. После анодной очистки детали промывают сначала холодной, потом теплой водой. При промывке не только удаляют остатки серной кислоты с поверхностей деталей и подвесных приспособлений, но и прогревают поверхностные слои металла крупногабаритных деталей. Затем загружают подвеску с деталями в ванну железнения и выдерживают без тока 20 …30 с, включают ток плотностью 2…3 А/дм2 и осаждают металл в течение 3…5 мин, повышают ток до плотности 10… 15 А/дм2 и снова осаждают металл в течение 3… 5 мин, после этого доводят плотность тока до необходимой величины согласно заданному режиму. По возможности наращивание величины тока лучше производить постепенно. В горячих хлористых электролитах применяются следующие режимы электролиза: плотность тока 15… 40 А/дм2, температура электролита 60… 80 °С. При железнении используют аноды из малоуглеродистой стали марки Ст. 2, Ст. 3, сталь 10, АРМКО. Длина анодов должна быть меньше длины деталей на 5… 10 мм. Аноды располагают в ванне на расстоянии 180…200 мм друг от друга и на. расстоянии в пределах 100 мм от деталей. Площадь анодов должна примерно в два раза превышать площадь деталей. Детали должны погружаться в ванну на 50 …80 мм ниже верхнего уровня электролита и не доходить до дна ванны на 100…150 мм. Аноды необходимо помещать в чехлы из стеклоткани во избежание загрязнения электролита. По окончании процесса железнения детали промывают в ванне с горячей водой (60… 70 °С), а затем подвергают нейтрализации в растворе состава, г/л:

- азотнокислый натрий — 50;

- углекислый натрий— 10;

- уротропин технический — 30.

Температура раствора 60…70°С, время обработки 2…10 мин.

После нейтрализации детали промывают в ванне с горячей водой, демонтируют с подвесок, по внешнему виду определяют качество покрытия и с помощью стандартного мерительного инструмента замеряют толщину осажденного слоя.

Выбор электролитов железнения. Условия электролиза (концентрацию и температуру электролита, плотность тока) выбирают в зависимости от свойств покрытий, получаемых при железнении, требуемой толщины покрытия, характера работы детали и ее конфигурации.

Для восстановления деталей сельскохозяйственной техники, изготовленных из нормализованных сталей 20, 30, 35, 40, 45, микротвердость которых находится в пределах 2000… 2400 Н/мм2, и имеющих, как правило, значительные износы, рекомендуется использовать среднеконцентрированный электролит оптимальной концентрации (300…350 г/л хлористого железа).

Для восстановления деталей, изготовленных из среднеуглеродистых и термически обработанных сталей 35, 40, 45, 45Г2, 50, 65Г и других, микротвердость которых находится в пределах 2400…3200 и 3600…4100 Н/мм2, рекомендуется использовать малоконцентрированный и среднеконцентрированный электролиты, позволяющие получать покрытия толщиной до 1,0… 1,5 мм. Опыт работы ремонтных предприятий по восстановлению деталей желез-нением показал, что при разработке технологического процесса следует руководствоваться следующими соображениями. Электролиты малой и средней концентрации дают возможность получать покрытия, микротвердость которых находится в пределах 2000…6500 Н/мм2. В этих электролитах можно восстанавливать широкую номенклатуру деталей, изготовленных из разных сталей и имеющих различную термическую и химико-термическую обработку, за исключением деталей с износами более 2 мм.

Толстые покрытия невысокой твердости могут быть получены при использовании более концентрированных электролитов.

Контроль качества покрытий. После железнения и промывки ^ деталей проверяют качество покрытий. В производственных условиях контроль качества покрытий включает: внешний осмотр невооруженным глазом и через лупу, проверку твердости с помощью приборов и напильника, определение размеров деталей мерительным инструментом.

При внешнем осмотре проверяют наличие отслоений покрытий, шероховатость поверхности и характер дендритов на острых кромках, обращают внимание на плотность осадков и блеск. Качественное покрытие не должно иметь наростов, бугорков, большого количества дендритов, вздутия, разрывов, шелушения и других подобных дефектов.

Железнение на асимметричном токе. За последнее время в ремонтном производстве нашли применение технологические приемы нанесения железных покрытий путем использования асимметричного переменного тока промышленной частоты. При железнении на асимметричном токе можно в широких пределах изменять структуру и физико-механические свойства покрытий, а также обеспечить высокую прочность сцепления осадков железа с восстановленными деталями. В настоящее время разработано много схем формирования периодического асимметричного тока.

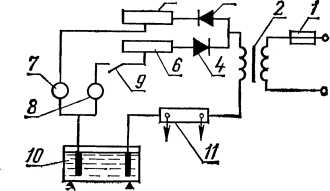

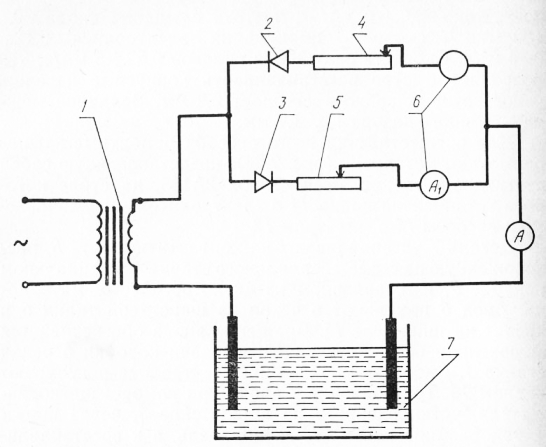

Наибольшее распространение в ремонтном производстве получила схема установки для получения периодического тока, предложенная А. А.’Эпштейном и Р. С. Пиявским и приведенная на! рисунке 21. Основное влияние на качество покрытий и физико-ме-ханические свойства оказывает отношение плотности катодного тока Дк к плотности анодного тока Да, то есть р=Дк/Да.

Для обеспечения надежной прочности сцепления покрытий с основным металлом процесс железнения начинают при Дк=2… 3 А/дм2 и катодно-анодном отношении 1,3… 1,5 и осаждают металл в течение 2… 3 мин. Затем в течение 10 мин плавно увеличивают плотность катодного тока до 40… 50 А/дм2, а i|3 доводят до значения, равного 8… 10, и продолжают процесс железнения до получения необходимых размеров деталей. Температура электролита находится в пределах 20… 40 °С. При этих режимах средняя скорость осаждения железа составляет 0,25… 0,35 мм/ч*. Осаждение металла на асимметричном переменном токе можно» вести из обычного малоконцентрированного электролита следующего состава: двухлористое железо — 200 … 250 г/л, соляная кислота — 1 … 1,5 г/л.

Рис. 21. Схема установки

для получения периодического тока:

1 — предохранитель;

2 — силовой трансформатор;

3 и 4 — полупроводниковые вентили;

5 и 6 — управляемые резисторы прямого

и обратного токов;

7 и 8 — амперметры магнитоэлектрической

системы для измерения силы прямого

и обратного токов;

9 — переключатель;

10—гальваническая ванна;

11 — шунт общей цепи.

Изменяя плотность катодного тока (Дк) и ip, можно получить покрытия с высокой микротвердостью. При р=4…8 ш Дк = 20А/дм2 микротвердость покрытий достигает 4500… 5200 Н/мм2, а при тех же значениях р, но при Дк=40 А/дм2,— 5200 …5700 Н/мм2.

Механическая обработка. Механическая обработка деталей,, восстановленных железнением, может производиться шлифованием или точением в зависимости от твердости покрытия и конфигурации детали. При шлифовании рекомендуется использовать круги из электрокорунда твердостью СМ1—СМ2, зернистостью 16 … 25-на керамической связке. Режимы шлифования принимаются следующие: продольная подача — 0,3 … 0,5 м/мин, поперечная подача— 0,005… 0,015 мм/дв, ход, скорость шлифовального круге — 20… 35 м/с, скорость вращения изделия—10 м/мин, расход смазочно-охлаждающей жидкости — не менее 15 л/мин. Обработка электролитического железа резанием отличается от обработки резанием обычных углеродистых сталей.

Особенность мягких осадков — то, что они насыщены включе-ниями гидроокиси в значительно большей степени, чем твердые осадки.

Обработку покрытий рекомендуется производить резцом, оснащенным пластинкой металлокерамического твердого сплава Т30К4 или минералокерамической пластинкой ЦМ 332.

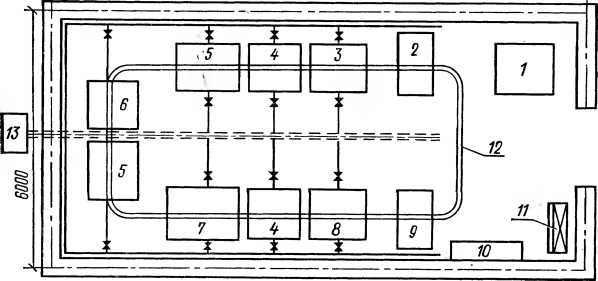

Рис. 22. Расположение оборудования на участке восстановления деталей

желез-иением: 1 — источник питания;

2 — стол монтажный; 3 — ванна

электрохимического обезжиривания; 4 — вайна

горячей промывки; 5 — ванна холодной

промывки; 6 — ванна анодного травления;

7 — ванна железнения; 8 — ванна

нейтрализации; 9 — стол демонтажный;

10 — стеллаж земфонда; 11 — калорифер;

12 — электротельфер;

13 — сборник-нейтрализатор.

Показатели работоспособности резца находятся в большой зависимости от качества заточки резцов. Лучшие результаты получаются при доводке инструмента кругом из синтетических алмазов АЧК200Х10ХЗАС012-Б1-100 на следующем режиме: окружная скорость—15 м/с, глубина шлифования — 0,01 мм/дв. ход. Шероховатость поверхности находится в пр>еделах Ra=2,5… 0,63 мкм.

При обработке электролитического железа наиболее применим режущий инструмент, оснащенный пластинками из сверхтвердого материала эльбора, не имеющего химического сходства с обрабатываемым материалом. Этот инструмент используется при обязательной заточке и доводке режущих граней шлифовальным кругом АЧК-200Х10ХЗА12-Б1-100 из природных алмазов. Шероховатость поверхности после обработки покрытий эльборовым резцом находится в пределах Ra=0,63 … 0,08 мкм.

Оборудование. Применяемое для железнения оборудование аналогично оборудованию, используемому при хромировании, кроме ванны железнения. Процесс железнения в горячих хлористых электролитах характеризуется высокой химической активностью кислого раствора хлористого железа, сильным испарением электролита, высокой температурой, выделением вредных газов для здоровья обслуживающего персонала и металлических частей гальванического участка. Поэтому стенки ванны должны иметь высокую химическую стойкость при температурах 70… 90 °С, иметь нагревательные и вентиляционные устройства.

Внутреннюю поверхность ванны железнения облицовывают различными кислотостойкими материалами. Наиболее надежными в работе показали себя ванны, облицованные антегмитовыми плитками. Антегмитовые плитки АТМ-1 выпускаются размерами 180X100x10 и 80X12X15. Антегмит АТМ-1 производится также в виде полос длиной 1 м и с поперечным сечением 120X10 мм. Кроме антегмита, для облицовки ванны железнения используюг кислотостойкую резину, винипласт, фторопласт, эбонит и другие материалы.

Однако в процессе эксплуатации футерованные ванны быстро разрушаются. За последние годы в качестве конструкционного материала для изготовления аппаратов химических производств широко применяются титан и его сплавы. Титан имеет достаточную» пластичность и механическую прочность, высокую коррозионную1 стойкость во многих агрессивных средах. Испытанные ГОСНИТИ марки титана ВТ1 и ОТ-4 достаточно стойкие, и ванны, изготовленные из этих материалов для горячих хлористых электролитов-железнения, работают длительное время, не требуя ремонта. На рисунке 22 показана схема расположения гальванического оборудования участка восстановления деталей железнением.

Материалы. Примерный расход материалов в граммах на 1 дм2 восстанавливаемой поверхности для средней толщины покрытия 0,1 мм при железнении в горячем хлористом электролите* приведен в таблице 16.

Осталивание (железнение) FunChrome Ferrum

Публикацией технологии осталивания (железнения) FunChrome Ferrum мы открываем новый раздел технологий нашей компании — технологические процессы, основанные на гальванике.

О гальваническом процессе написано очень много и мы не будем повторяться, однако, приведем одно из самых простых и понятных определений этого понятия: «Гальваника (Гальванизация) – это осаждение слоя металла под воздействием электрического тока из электролита на любую электропроводящую поверхность для придания изделию различных свойств: защитных; защитно- декоративных; декоративных; специальных.»

Вся суть и новизна технологического процесса FunChrome Ferrum в том, что мы не только значительно упростили и повысили качественные характеристики в уже существующих направлениях использования гальванических процессов, но и расширили саму сферу применения гальваники, благодаря чему можно не только придавать какие либо свойства уже существующим изделиям (деталям), но и создавать новые изделия, делать абсолютно точные копии уже существующих изделий в металле!

Так же наша компания решила одну из самых больших проблем, основанных на гальваническом процессе — вредность и экологическую безопасность. Благодаря составам нашей разработки технология железнения (осталивания) стала не вреднее обычной автомобильной покраски. Экологическая безопасность обеспечивается фактическим отсутствием отходов. Именно это выгодно отличает FunChrome Ferrum от всего, что существует или существовало до сих пор!

Мы вкратце изложим основы технологического процесса железнения (осталивания), что бы понять как это работает? и убедиться в том, что освоить этот процесс может каждый, вне зависимости от наличия первоначального опыта и специального образования достаточно четко следовать требованиям технологической инструкции!

Так же мы дадим ответ на один из самых важных вопросов: что надо для начала работы? по данной технологии. Вы сможете ознакомиться с нашим предложением и еще раз отметить для себя на какие особенности и преимущества технологии железнения (осталивания) FunChrome Ferrum следует обратить внимание, понять что даст Вам использование как технологии FunChrome Ferrum в частности, так и сотрудничество с нашей компанией в целом.

Ответы на часто задаваемые вопросы помогут Вам сформировать ясное и правильное мнение о технологии FunChrome Ferrum.

Что такое технология железнения FunChrome Ferrum?

Технология железнения (осталивания) FunChrome Ferrum представляет собой полностью готовый к использованию, прошедший испытания как в лабораторных, так и производственных условиях комплекс, состоящий из непосредственно технологического процесса и не имеющих аналогов материалов.

Под технологическим процессом железнения мы понимаем отработанный алгоритм работы по данной технологии, позволяющий любому человеку, даже не обладающему специализированными навыками, знаниями и опытом, самостоятельно (или с нашей технологической поддержкой) начать работу по технологии железнения (осталивания) FunChrome Ferrum.

Не имеющие аналогов материалы — это фирменный электролит FunChrome Ferrum Electrolyte и специализированный корректирующий состав FunChrome Ferrum Correction.

И только в совокупности эти две составляющие (технологический процесс и материалы) представляют собой технологию FunChrome Ferrum.

Терминология

Мы часто употребляем термины «железнение» и «осталивание». Для понимания сути процесса нам необходимо иметь ясное представление что это такое.

Железом обычно называют его сплавы с малым содержанием примесей (до 0,8 %), которые сохраняют мягкость и пластичность чистого металла.

Сталь — сплав железа с углеродом (до 2,14 вес. % углерода) или с добавлением различных легирующих добавок (никель, марганец, кобальт, сера, фосфор и пр.) Именно эти «добавки» и придают стали твердость, ковкость, способность к закаливанию и иные характеристики.

Соответственно, «железнение» — это процесс гальванического нанесения металла (чистого железа) на токопроводящую поверхность, а «осталивание» — тот же процесс, но нанесения не чистого железа, а стали, что позволяет придавать различным поверхностям механические (прочность, твердость), химические (окисляемость, коррозионная стойкость, жаростойкость и жаропрочность), технологические (ковкость, обрабатываемость резанием, свариваемость) свойства различных марок стали.

Мы решили не ограничиваться только покрытием металлов железом и сталью и расширили границы до возможности создания на высочайшем качественном уровне из железа (стали) практически любого предмета, изготовленного из пластика, стекла, силикона и иных диэлектриков. Фактически, «в металле» можно изготовить все, что можно себе представить в самых смелых фантазиях.

Вообще, технология железнения (осталивания) как таковая известна довольно давно и не мы являемся ее родоначальниками. И каждый из Вас вправе спросить «А что же такое уникальное сделали вы? чем у вас лучше, чем в десятках вариантов источников, находящихся в свободном доступе в интернете и известных еще с советских времен?» И ответ на эти вопросы прост — мы создали рабочие составы и технологические приемы, «ноу-хау». которые позволили делать по технологии железнения (осталивания) FunChrome Ferrum то, что недоступно на сегодняшний момент никому.

Область применения

Очертить сферу применения технологии железнения (осталивания) FunChrome Ferrum одновременно и легко, и тяжело. Легко — потому что она не имеет каких-либо четких ограничений в использовании и сферы применения ограничены лишь нашими самыми смелыми мечтами, так как железо и металл окружают нас везде. Тяжело — потому что невозможно объять необъятное и привести исчерпывающий перечень. В этом разделе мы приведем всего лишь некоторые направления использования технологии железнения. Стоит оглянуться вокруг и каждый из Вас увидит десятки вариантов применения.

Условно, мы делим сферу применения на 3 категории:

Технологическая

- Восстановление различных изношенных деталей (автомобилей и различных механизмов) и их частей (различного рода посадочные отверстия и трущиеся участки шестерней, валов и пр.); нанесение на готовые металлические изделия слоев стали различных марок с целью повышения их качественных и эксплуатационных характеристик; изготовление вместо пластиковых деталей металлических, что значительно увеличивает срок их службы и многое другое).

Производственная

- Создание изделий с нуля с высочайшей степенью точности. Невозможно привести полный перечень всего, что можно изготавливать. Вот лишь ряд примеров: накладки на телефоны, ноутбуки, планшеты; изготовление портсигаров, зажигалок, визитниц, декоративных панно, доспехов или их частей, части ножей и предметы декора оружия, клише для выдавливания на коже, тарелки, подстаканники, часы, переплеты на книги (Библия, Коран), наклейки для автомобилей, флюгера, иконы, кресты, эксклюзивные пряжки на ремни и пуговицы, мебельную фурнитуру, браслеты, кулоны, серьги и подвески, рамки для фотографий и зеркал, детали автомобилей и мотоциклов, значки автомобилей и различные эмблемы, столовые приборы, шахматы, салфетницы, подставки для баров, кафе и ресторанов… Список можно продолжать бесконечно.

Копирование

- Создание копий — теперь перестало быть проблемой восстановление любых деталей для ретро мотоциклов и автомобилей — можно просто снять идеальную копию, которая даже выглядеть не будет как новодел. Снять копию можно с любого предмета и наладить его серийный выпуск.

Можно изготавливать изделия как из «мягкого» железа, так и из «твердого», полученные изделия можно подвергать традиционным способам механической обработки (шлифовка, фрезерование, токарные работы), а так же цементации, закалке и пр.

Перечень изделий, которые возможно производить по технологии железнения FunChrome Ferrum не ограничен практически ничем и мы призываем Вас оглянуться вокруг и в этом убедиться. Железо применяется везде и самым дорогим является придание ему нужной формы. Именно для этого строятся огромные цеха и устанавливаются обрабатывающие комплексы за баснословные деньги, именно для этого кузнец раздувает горн, а инженер проектирует огромный пресс. Мы же можем создать большинство этих изделий практически в гараже!

Железнение (осталивание). Как это работает?

Любой технологический процесс, основанный на гальванике, и технология FunChrome Ferrum не является исключением, можно условно разделить на три этапа:

— Непосредственно нанесение покрытия или изготовление изделия;

Подготовка

Этап подготовки различен для металлических и диэлектрических поверхностей. Если для металлов он заключается только в очистке и промывке и подготовке поверхности к процессу железнения (этот процесс в значительной степени облегчает и ускоряет технология электро-химической полировки FunChrome Polish) , то для диэлектриков добавляется процесс нанесения предварительного токопроводящего слоя на готовое изделие либо предварительно изготовленный оттиск (копию). Его можно нанести разными путями. Технологией, существенно расширяющей возможности в области нанесения токопроводящих слоев является технология гальванического меднения FunChrome Cuprum.

Нанесение

Процесс нанесения железа (стали) происходит при рабочей температуре электролита в пределах 60-100 градусов Цельсия. Величина силы тока составляет от 1 А и скорость протекания процесса напрямую зависит от величины силы тока. Необходимо отметить, что этот этап протекает практически без участия человека, то есть, «трудится» электричество.

Обработка

Процесс заключительной обработки в значительной степени упрощается возможностью практически полного отказа от применения ручного труда в пользу механической обработки (можно применять токарные, фрезерные, шлифовальные методы). Так же необходимо отметить, что железо сильно подвержено коррозии. Для защиты от нее и придания дополнительных качественных (твердость, стойкость к истиранию и пр.) и декоративных свойств (цветность, зеркальность) используется технология химического никелирования FunChrome Nickel teh.

Как видим, применение технологии железнения (осталивания) FunChrome Ferrum требует минимальных затрат труда и времени. Основная себестоимость изделий формируется из стоимости потребленной электроэнергии, так как электролит при соблюдении технологических требований не имеет ограничений по срокам использования, а стоимостью самого железа можно пренебречь, потому что оно буквально валяется под ногами и не стоит ничего.

Что необходимо для начала работы?

При планировании любого производства очень важным элементом является сочетание необходимости и достаточности для начала работы. Иными словами, есть то, без чего нельзя обойтись из-за технологических ограничений и отсутствие лишних затрат для начала работы. Именно исходя из этих взаимоисключающих факторов, мы составили перечень того, без чего обойтись нельзя:

Требования к помещению

- Требований к рабочему помещению, по сути, лишь два — наличие электроэнергии и оборудование вытяжной вентиляции.

Перечень необходимого оборудования и материалов:

- Лабораторная магнитная мешалка с подогревом и датчиком отключения подогрева по достижению нужной температуры;

- Источник постоянного тока (выпрямитель). Его производительность зависит от сфер деятельноси и габаритов изготавливаемых изделий — от 1 до 100 А и выше, так ка при повышенных токах процесс протекает интенсивнее;

- Емкости, используемые в качестве ванн железнения (их объем, как и объемиспользуемого электролита напрямую зависит от габаритных размеров изготавливаемых изделий);

- Портативный PH-метр;

- Провода, зажимы, перчатки, очки, наждачная бумага и прочие вспомогательные материалы, необходимые для конечной обработки готовых изделий;

- Ряд уникальных материалов, которые можно приобрести лишь у нас: токопроводящие составы, силиконы и компаунды для снятия копий и, конечно, сам электролит FunChrome Ferrum electrolyte (входит в комплект поставки) и специализированный корректирующий состав Ferrum correction (входит в комплект поставки).

Не правда ли, требования минимальны, а соответственно, и затраты на производство невысоки?

FunChrome Ferrum. Коммерческое предложение

Стоимость технологии железнения (осталивания) FunChrome Ferrum составляет 168 000 руб.

В комплект поставки входит:

- Рабочий раствор (электролит) FunChrome Electrolyte – 5 л. (практически вечен, срока годности и ограничения по использованию не имеет. Не расходуется.);

- Корректирующий раствор FunChrome Correction – 2 л. (расход зависит от интенсивности работы, но, хватит на большой срок – около года);

- Подробнейшее описание технологического процесса (предоставляется в бумажном виде. Вся необходимая информация изложена в простом и доступном для понимания виде. Именно простота и позволяет освоить все тонкости технологии FunChrome Ferrum самостоятельно. Для начала не нужен опыт работы в этой сфере. По желанию наших партнеров возможен приезд и проведение обучения за дополнительную плату. Срок обучения, дата и стоимость согласовываются индивидуально) ;

- Техническая поддержка (при возникновении каких-либо вопросов технологического плана мы всегда рады помочь).

Комплект материалов FunChrome Ferrum

Дополнительно все необходимые материалы всегда можно приобрести в магазине у нас на сайте.

Само железо приобретать не надо, так как его везде можно взять бесплатно.

Себестоимость

Таким образом, себестоимость готовых изделий фактически складывается только из стоимости электроэнергии, израсходованной на изготовление, так как электролит при правильном использовании срока годности не имеет, не расходуется и его приобретение в достаточном объеме надо рассматривать как единовременное вложение. Железо, фактически, бесплатно.

Каждый технологический процесс компании FunChrome можно приобрести как по отдельности, так и в комплексе, ведь совместное использование наших технологий позволяет значительно расширить горизонты возможного. Ведь именно широта технологических возможностей, способность быстро освоить выпуск новых видов продукции, востребованных на рынке, позволит любому бизнесу расти и развиваться даже в самых неблагоприятных условиях.

Комплексное предложение

Для снижения затрат и получения возможности приобретения только нужных технологий (в зависимости от предстоящих областей применения) со скидкой мы разработали комплексное предложение:

Технология FunChrome Ferrum + Технология химического никелирования FunChrome Nickel teh + Технология химической металлизации серебром методом пульверизации FunChrome (бесплатно). Стоимость комплекта составляет 150 000 руб. Область применения: восстановление металлических деталей, изготовление изделий на основе термостойких диэлектриков.

Преимущества FunChrome Ferrum

В этом разделе мы решили собрать вместе и еще раз подчеркнуть достоинства технологии FunChrome Ferrum.

- Небольшие денежные вложения для начала самостоятельной работы;

- Копеечная себестоимость готовых изделий;

- Широчайшая сфера применения;

- Отсутствие необходимости в наличии опыта или специализированного образования — по сути, это бизнес для каждого;

- Возможность окупить первоначальные затраты буквально за 2-3 месяца работы!

- Наличие огромного конкурентного преимущества на рынке за счет использования передовых технологий (то, что предлагаем мы, недоступно даже для опытных специалистов в области гальванических процессов) и широчайших возможностей;

- Возможность изготавливать эксклюзивные и штучные изделия с высокой добавленной стоимостью;

- Независимость как от работодателей, так и экономических неурядиц. Возможность создания семейного бизнеса на десятки лет;

- Возможность освоения серийного выпуска новых видов продукции за считанные дни.

Вопросы о железнении (осталивании)

- Какое объем электролита FunChrome Ferrum Electrolyte необходим для начала работы?

- Необходимый объем электролита определяется исходя из размеров изделий, которые предполагается изготавливать.

2. Каков срок годности электролита и как часто его нужно приобретать?

- Электролит FunChrome Ferrum Electrolyte при правильном использовании (согласно технологической инструкции) срока годности не имеет. В процессе работы он не расходуется, поэтому его приобретение (дополнительного количества, при необходимости) следует рассматривать как единовременные затраты.

Электрохимическая полировка металлов FunChrome Polish

Электрохимическая полировка металлов- технологический процесс, по большому счету, выполняющий подготовительные функции перед нанесением металлических покрытий. Все дело в том, что…

Технология химической металлизации FunСhrome Him. Met.

Химическая металлизация серебром может использоваться для нанесения токопроводящего слоя в технологическом комплексе FunChrome Make Химическая металлизация серебром, основанная на реакции…

Технология гальванического меднения FunChrome Cuprum

Комплекс технологий FunChrome Make

Что такое комплекс FunChrome Make? Сферы применения. Стоимость. Что надо для старта? Комплектность поставки. Технологический комплекс FunChrome Make представляет…

Железнение металла что это такое

Ремонт деталей железнением

Ремонт железнением основан на осаждении металла из водных растворов на изношенную поверхность детали. Наиболее целесообразно этим способом восстанавливать детали с небольшими износами рабочих поверхностей (до 1 мм). Поскольку металл осаждается из раствора при температуре 60—80° С, деталь не коробится. Из раствора, содержащего 200—300 г/л двухлористого железа и 1 —1,5 г/л соляной кислоты, можно получить покрытие — чистое железо.

Осаждение металлопокрытий осуществляется за счет пропускания постоянного тока различной плотности через раствор, в результате чего происходит разряд ионов металла на катоде (детали). Аноды изготовляют из полосовой стали толщиной 10—40, шириной 40—80 мм. Для изоляции поверхностей детали, не подлежащих железнению, используют полихлорвиниловую ленту, стеклоткань, цапонлак. Для железнения используют холодные и горячие электролиты. Горячие электролиты позволяют работать при значительных плотностях тока, но требуют больших дополнительных затрат энергии на подогрев и применения специальных химически стойких дефицитных материалов для изготовления оборудования, так как являются весьма агрессивными растворами. Для упрощения технологии железнения и конструкции оборудования, улучшения условий труда и повышения культуры производства предпочтительнее использовать холодные электролиты.

Для восстановления посадочных поверхностей корпусных и базовых деталей применяют вневанное железнение (рис. 91). Поверхность отверстия, подлежащую наращиванию, при помощи дополнительных устройств превращают в замкнутую электролитическую ячейку, через которую прокачивают электролит. Вневанное железнение применяют для восстановления посадочных поверхностей чугунных и стальных корпусных деталей, блоков картеров, корпусов и т. п. Оно характеризуется высокими плотностями тока, большой производительностью и возможностью получать покрытия толщиной до 1,0—1,2 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 91. Схема установки для вневан- ного железнения:

1 — электролит; 2 — деталь, 3 — восстанавливаемая поверхность

Рис. 92. Схема установки для электролитического натирания:

1 — тампон анода, 2 — электрод анода, 3 — редуктор, 4 — шпиндель, 5 — то- косъемное кольцо, 6 — щеточный аппарат, 7 — электродвигатель привода шпинделя, 8 — выпрямительное устройство, 9 — восстанавливаемая деталь, 10 — насос для подачи электролита, 11 — бак, 12— электролит

На некоторых ремонтных предприятиях применяют способ восстановления электролитическим натиранием. Установка для электролитического натирания (рис. 92) представляет собой стальной корпус, на котором смонтированы шпиндель с приводом, состоящим из электродвигателя и червячного редуктора; токосъемное устройство, выполненное в виде кольца со щеточным аппаратом; анод из свинцового электрода с тампоном, крепящийся на рабочем конце шпинделя; бак с электролитом и насос, расположенный на крышке бака.

Осаждение металла происходит следующим образом. К шпинделю, подключенному к положительному полюсу выпрямительного устройства, крепят свинцовый электрод, на котором намотан тканевый тампон. Восстанавливаемую деталь подключают к отрицательному полюсу. Электрод вводят в обрабатываемое отверстие, после чего на него подают электролит. Под воздействием постоянного тока из электролита выделяется химически чистый цинк, который осаждается на восстанавливаемой поверхности. Вращающийся электрод способствует равномерному осаждению цинка по всей поверхности.

Железнение

Железнение — процесс электролитического осаждения железа из водных растворов его закисных солей. Железо осаждают на катоде; анодом служат прутки или полосы малоуглеродистой стали.

Электролитически осаждённое железо отличается высокой химической чистотой, благодаря чему его коррозионная стойкость выше, чем у малоуглеродистой стали.

По структуре состоит из вытянутых по направлению к покрываемой поверхности зёрен.

Свойства осаждённого железа

Предел прочности 350—450 Мпа, относительное удлинение 5-10 %, твердость НВ 100—240 (в зависимости от состава электролита и условий электролиза).

Применение

Применяется как средство наращивания металла на изношенную поверхность стальных и чугунных деталей при восстановлении их размеров.

Железнение является весьма эффективным способом восстановления деталей; компоненты электролитов недефицитны, скорость наращивания слоя высокая, толщина слоя может достигать 8 мм. Если необходима более высокая твердость, например при восстановлении цементованных изделий, то прибегают к хромированию или цементации покрытия. Для получения износостойких покрытий с повышенными механическими свойствами и улучшенной структурой железнение проводят в электролитах, содержащих марганец или никель.

Источник

- Д. Н. Гаркунов, Э. Л. Мельников, В. С. Гаврилюк «Триботекника. Краткий курс.» Москва. МГТУ им. Н. Э. Баумана, 2008 год.

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Дополнить статью (статья слишком короткая либо содержит лишь словарное определение).

- Железо

- Электрохимия

- Антикоррозионная защита

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Железнение" в других словарях:

железнение — покрытие, осталивание Словарь русских синонимов. железнение сущ., кол во синонимов: 2 • осталивание (2) • … Словарь синонимов

Железнение — – выравнивание поверхностей бетонных конструкций, придание им прочности и водонепроницаемости. [Портик А. А. Все о пенобетоне. – СПб.: 2003. – 224 с.] Железнение – специальная обработка незатвердевшей бетонной поверхности цементами… … Энциклопедия терминов, определений и пояснений строительных материалов

ЖЕЛЕЗНЕНИЕ — электролитическое нанесение слоя железа на поверхность металлических изделий. Применяется, напр., для повышения износостойкости деталей, изготовления клише, восстановления изношенных деталей машин … Большой Энциклопедический словарь

железнение — Затирка поверхности схватившегося, но ещё не затвердевшего, бетона или раствора чистым цементом с целью повышения водонепроницаемости и прочности и улучшения внешнего вида конструкции [Терминологический словарь по строительству на 12 языках… … Справочник технического переводчика

Железнение — [iron plating] процесс электролитического нанесения Fe покрытий на металлические изделия; основной компонент электролита сульфат или хлорид железа. Железнение широко применяют в полиграфии для изготовления клише и для защиты Cu пластин от… … Энциклопедический словарь по металлургии

железнение — электролитическое нанесение слоя железа на поверхность металлических изделий. Применяется, например, для повышения износостойкости деталей, изготовления клише, восстановления изношенных деталей машин. * * * ЖЕЛЕЗНЕНИЕ ЖЕЛЕЗНЕНИЕ,… … Энциклопедический словарь

железнение (металлургия) — железнение Процесс электролитич. нанесения Fe покрытий на металлич. изделия; осн. компонент электролита сульфат или хлорид железа. Ж. широко применяют в полиграфии для изготовления клише и для защиты Cu пластин от окисления их типографской… … Справочник технического переводчика

Железнение — процесс электролитического осаждения железа на металлическом изделии при прохождении постоянного тока через электролит, основным компонентом которого является сернокислое или хлористое железо. Ж. широко применяют в полиграфии для… … Большая советская энциклопедия

ЖЕЛЕЗНЕНИЕ — осталивание, электролитич. покрытие металлич. предметов железом; применяется для уменьшения истирания поверхности деталей, восстановления размеров изнош. деталей, повышения тиражеустойчивости стереотипов и т. д … Большой энциклопедический политехнический словарь

ЖЕЛЕЗНЕНИЕ — затирка поверхности схватившегося, но ещё не затвердевшего, бетона или раствора чистым цементом с целью повышения водонепроницаемости и прочности и улучшения внешнего вида конструкции (Болгарский язык; Български) заглаждане (с мистрия) (Чешский… … Строительный словарь

Железнение

Железнение представляет собой процесс гальванического осаждения железа из водных растворов его солей при прохождении через электролит постоянного тока низкого напряжения.

Способом железнения восстанавливают поворотные кулаки, шкворни, крестовины дифференциала, валы сошек рулевого управления, посадочные места под подшипники в корпусных деталях и т. д.

Преимущество этого способа перед хромированием в высокой скорости осаждения металла (более 1,0 мм/ч); возможности получения осадков большей толщины (до 3 мм); более высоком коэффициенте выхода металла по току (80…95%); низкой стоимости материалов для приготовления электролитов.

Для железнения используются различные электролиты: сернокислые, хлористые и др. В электролит рекомендуется вводить различные добавки — органические или неорганические вещества: соли никеля, кобальта, марганца, хлористый натрий, глицерин. Эти добавки позволяют улучшить стабильность электролита или качество осадка.

Хлористые растворы отличаются повышенным содержанием железа и большой активностью ионов. Сернокислые электролиты в меньшей степени подвержены окислению и имеют меньшую агрессивность.

Электролиты, применяемые для осаждения железа, можно разделить на две группы: горячие и холодные.

Горячие хлористые электролиты — осаждение ведется при температуре более 50 °С, применяемые для железнения, вызывают сильную коррозию металлических частей оборудования. Процесс электролиза сопровождается интенсивным испарением электролита, которое вредно сказывается на здоровье работающих. А так как в основном испаряется вода, то состав электролита изменяется. Это вынуждает добавлять в процессе электролиза в электролит воду. Тем не менее они получили широкое распространение в ремонтном производстве как более производительные.

Холодные электролиты — температура ниже 50 °С — лишены указанных недостатков. Кроме того, они более устойчивы против окисления. Выбор электролита определяется назначением покрытий, условиями работы детали и зависит от требуемой производительности процесса.

Для ремонтного производства более перспективны холодные растворы, разработанные Кишиневским сельскохозяйственным институтом.

Присутствие в растворе гидразина N2H4 или аскорбиновой кислоты СбН80б предохраняет электролит от окисления и создает условия (отсутствует гидроокись железа) для получения плотных мелкозернистых покрытий с лучшими механическими свойствами.

Сульфатно-хлористый электролит (№ 3) по своей агрессивности и окисляемости находится на уровне сульфатных растворов, что значительно упрощает его обслуживание. Отличительные особенности покрытий, полученных из этого электролита,— малая напряженность, отсутствие трещин и слоистости структуры.

Хорошие производственные результаты получены при использовании холодного электролита следующего состава, г/л: хлористое железо (FeCl2-4H20) 600…700, хлористый марганец (МпС12-4Н20) 25…50, аскорбиновая кислота С6Н806 0,5…2,0, рН = 0,5…1,2.

Режим электролиза: температура 20…40°С, DK=2,0… 3,0 кА/м2. Этот электролит обеспечивает получение твердых (6000…7000 МПа) износостойких железных покрытий с достаточно высокой производительностью (0,2… 0,3 мм/ч).

В производство внедрен сульфатно-хлористый электролит, отличающийся пониженной окисляемостью и хорошей стабильностью в работе, следующего состава, г/л: Fe04-7H20 200…300, FeCl2-4H20 100…200, FeCl (свободная) 0,6…1,2. Режим электролиза: температура электролита 40 °С, катодная плотность тока 2,0…3,0 кА/м2.

Покрытия, полученные из этого электролита, отличаются меньшими дефектами структуры, повышенной твердостью (6000…7000 МПа) и обладают лучшей износостойкостью по сравнению с износостойкостью закаленной с нагрева ТВЧ стали 45Г2 (47,5…49,5 HRC3), а также Цементированной и закаленной стали 20 (56…59 HRC3).

Введение в этот электролит буферирующей добавки сернокислого алюминия A1S04-7H20 в количестве 100… 120 г/л способствует еще большему уменьшению окисляе-мости раствора, механические свойства при этом не ухудшаются.

Особую ценность для ремонтного производства представляют металлокерамические соединения, например, электролитического железа с окисью алюминия, дисульфидом, молибденом, карбидом бора, карбидом титана, пятиборидом вольфрама и др. Износостойкость таких покрытий во много раз превышает износостойкость средне-углеродистой стали, закаленной с нагрева ТВЧ . Так, например, введение в хлористый электролит (FeCl2 • 4Н20) 600…700 г/л, рН 0,5…0,8, 60 г/л окиси алюминия (А1203) марки ЭБ-99, М-7 позволяет получать при температуре раствора 20 °С и DK, равной 2,0 кА/м2, ровные, без ден-дритов железные покрытия, износостойкость которых при работе с маслом, загрязненным абразивными частицами, более чем в тридцать раз превышает износостойкость твердого электролитического железа и закаленной с нагрева ТВЧ стали 45.

При постоянном электролите состав покрытия, так же как и при хромировании, определяется плотностью тока и температурой электролита.

Покрытия, полученные при высоких температурах и малой плотности тока, имеют гладкую бархатистую поверхность серебристо-белого цвета. Осадки образуются мелкозернистые и вязкие. При повышении плотности тока получают осадок с блестящим оттенком, увеличивается твердость покрытия и сопротивление разрыву, вязкость слоя уменьшается.

Температура электролита оказывает обратное воздействие на свойства покрытий. При понижении температуры повышаются твердость осадка и сопротивление разрыву. Слой металла имеет малую вязкость. С увеличением температуры получается крупнозернистая структура и одновременно уменьшаются твердость и предел прочности на разрыв. Режимы электролиза выбирают в зависимости от условий работы деталей, требуемого качества осадка по графику изменения твердости, температуры и плотности тока. Технологический процесс железнения в основном аналогичен хромированию. Отличие состоит лишь в том, что анодная обработка производится в отдельной ванне, заполненной электролитом. Электролит состоит из 30 % раствора серной кислоты и 10…25 г/л сернокислого железа (FeS04 • 7Н20).

Анодом служит деталь, катодом — пластины из свинца или нержавеющей стали. При комнатной температуре электролита пропускают ток плотностью 1,0…7,0 кА/м2 (в зависимости от материала детали) в течение 2…4 мин.

Такую обработку называют еще пассивированием, поскольку на поверхности образуется пассивная пленка, которая защищает металл от окисления во время промывки и переноса детали в ванну для железнения. Пленка снимается демассивированием — выдержкой детали в ванне для железнения в течение 30…80 с без включения тока. Для увеличения прочности сцепления покрытия с основным металлом силу тока увеличивают постепенно — сначала устанавливают плотность тока 0,5 кА/м2, а затем повышают ее до нормы в течение 5… 10 мин. После железнения детали промываются горячей водой при температуре 80…90°С. Остатки кислоты удаляют с поверхности детали путем нейтрализации — промывки в горячем — 70…80 °С 10%-ном растворе каустической соды в течение 30 мин.

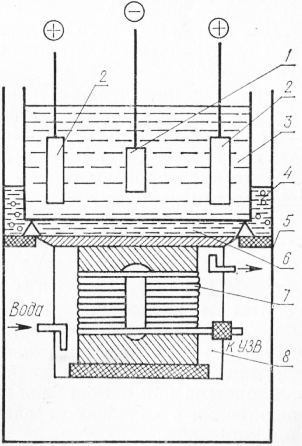

Рис. 1. Общая схема ванны:

1 — наращиваемая деталь; 2 — аноды; 3 — электролитическая ванна; 4 — змеевик; 5 — ультразвуковая ванна ( УЗВ -18); 6 — излучающая поверхность; 7 — обмотка магнитостриктора; 8 — корпус магнитостриктора.

Термическую обработку деталей с целью улучшения механических свойств стальных покрытий рекомендуется проводить при температуре 200…300 °С. Продолжительность нагрева 1,0…1,5 ч. Твердость покрытия в связи с небольшой толщиной проверяется на микротвердомере ПМТ -3 или на приборе ТВ при нагрузке 50 Н. Аноды для железнения изготавливаются из малоуглеродистых нелегированных сталей.

Значительное улучшение физико-механических свойств покрытий при восстановлении деталей машин (поршневой палец, клапан, толкатель клапана) можно получить от железнения при ультразвуковом форсировании. Исследования, проведенные Сибирским автомобильно-дорожным институтом им. В. В. Куйбышева, показали, что при действии ультразвука, получаемого от генератора УЗГ -10 (частота 20 кГц, интегральная интенсивность 1,0 Вт/см2), покрытия из простого хлористого электролита (хлористое железо FeCl2-4H20 400 г/л, соляная кислота НС1 3 г/л, температура раствора 70 °С, плотность тока до 15 кА/м2) получаются более однородными, их микротвердость и износостойкость растут (последняя на 10… 15 %) по сравнению с аналогичными характеристиками неозвученных покрытий, процесс электролиза ускоряется.

Для автоматического поддержания заданной температуры электролита служит прибор РТК -1, применяемый при электроподогреве ванн.

При железнении, как и при хромировании, постоянный ток к электродам подается от низковольтных генераторов или выпрямителей. Наиболее удобно использовать выпрямители (германиевые, кремниевые, селеновые), которые смонтированы вместе с трансформаторами, понижающими напряжение.

Для стационарных процессов восстановления деталей класса «валы» в настоящее время выпускаются комплекты гальванического оборудования: для железнения ОГ-Ю575 (6 ванн), ОГ-Ю578 (8 ванн), ОГ-Ю579 (9 ванн).

Местное железнение. С точки зрения специфики ремонтного производства местное железнение является одним из эффективных и экономичных способов восстановления изношенных деталей. Этим методом можно пользоваться при ремонте посадочных поверхностей под подшипники в коробках передач, корпусов задних мостов и др.

Технологический процесс восстановления посадочных, мест под подшипники включает следующие операции:

подготовка детали к железнению: промывка бензином 10%-ным раствором каустической соды загрязненных и замасленных поверхностей; ополаскивание в горячей воде; определение величины износа и времени для наращивания электролитического железа. Плотность железа р = 7750 кг/м3, а его электрохимический эквивалент С— 1,042 г/А-ч; зачистка поверхности гнезда наждачной шкуркой до металлического блеска, травление 50%-ным раствором соляной кислоты и промывка холодной водой; обезжиривание отработанным карбидом или известью, повторная промывка водой; сборка ванночки для местного железнения. Отверстие гнезда подшипника закрывают снизу крышкой из винипласта или другого материала толщиной 8…10 мм с резиновой прокладкой, которая по диаметру должна быть больше гнезда подшипника на 15…20 мм, для того чтобы образовать «местную» ванну для процесса железнения; железнение. В ванночку при помощи резиновой груши наливают электролит (с содержанием 500 г/л хлористого железа (FeCl2-4H20), 0,5… 2,5 г/л соляной НС1 и 1 г/л аскорбиновой кислоты (СбН80б) (или глюкозы) до ее заполнения, а в середину гнезда устанавливают стержень (анод) из малоуглеродистой стали диаметром 30…40 мм и производят анодную обработку в течение 3…5 мин при плотности тока 1,0 кА/м2. При этом плюсовая клемма источника питания присоединяется к корпусу детали, а минусовая — к стержню. Когда температура электролита достигает 30… 50 °С изменяют направление тока, т. е. включают прямой процесс железнения и наращивают поверхность до установленного размера. Плотность тока при этом составляет 1,0…1,5 кА/м2.

По истечении времени, установленного для наращивания заданной толщины металла, ток выключают, анод вынимают из гнезда и электролит сливают. Затем поверхность гнезда промывают струей воды и нейтрализуют известью или кальцинированной содой с последующей промывкой водой. После этого измеряется диаметр гнезда подшипника. После просушки поверхность гнезда покрывают слоем солидола.

Эффективность местного железнения можно значительно усилить, если применить для восстановления Диаметра отверстий, например, картеров коробок передач, ступиц колес проточное вневанное железнение в электролите, протекающего через кольцевой межэлектродный зазор, следующего состава: сульфат железа (FeS04-7H20) 200…250 г/л, сульфат цинка (ZnS04-7H20) 80…120, сульфат марганца (MriS04-7H20) 150…200, серная кислота (H2S04) 1,5…3,0 г/л, кислотность 2…4 рН. Режим процесса: температура 14…30 °С, катодная плотность тока 4,0…8,0 кА/м2, частота вращения анода 80… 100 мин-1, скорость циркуляции электролита 0,12… 0,36 м3/ч. Скорость осаждения сплавов 0,5…1,5 мм/ч, что позволяет быстро восстанавливать корпусные изделия, износ которых редко превышает 0,2 мм. Величина межэлектродного зазора 1,3…1,7 мм.

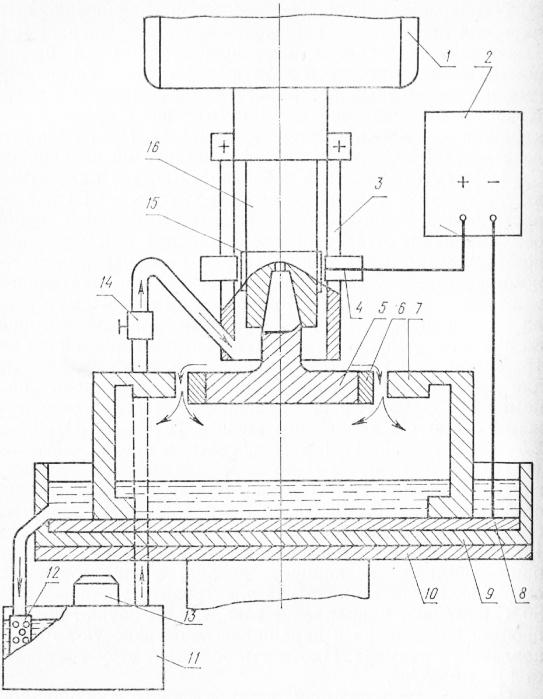

Рис. 2. Установка для восстановления деталей способом вневанного железнения в проточном электролите:

1 — коробка передач станка; 2 — выпрямитель; 3— кронштейн; 4 — щетки; 5 — анод; 6 — чехол; 7 — деталь; 8 — плита; 9 — поддон; 10 — стол станка; 11 — ванна; 12 — фильтр; 13—насос; 14 — кран; 15 — токосъемное кольцо.

Для осуществления этого способа ремонтные заводы применяют установку, представляющую собой вертикально-сверлильный станок 2А135, на столе которого установлена ванна с электролитом, перекачиваемым насосом с фильтром.

Деталь устанавливают на контактную плиту, расположенную на столе сверлильного станка в специальном поддоне, изготовленном из кислотостойкого материала. Анод помещают в чехол из шерстяной ткани и крепят на шпинделе. Вращение анода обеспечивается включением соответствующей передачи коробки передач станка. Скорость циркуляции электролита регулируют краном. Ток подводят к аноду при помощи щеткодержателя, установленного на кронштейне, через щетки, токосъемное кольцо и шпиндель, а к восстанавливаемой детали — через контактную плиту.

Производительность установки — картеров коробки передач ЗИЛ -130 в смену. Себестоимость восстановления картера коробки передач, ступиц передних и задних колес автомобиля ЗИЛ -130 соответственно 1,5 руб., 1,4 и 1,52 руб. Экономический эффект от применения этого способа при годовой программе ремонта 2000 автомобилей ЗИЛ -130 составляет более 30 тыс. руб.

Исследованиями М. П. Мелкова установлена высокая прочность сцепления железных покрытий с чугунными деталями, повышенная износостойкость посадочных поверхностей, восстановленных железнением. При этом себестоимость восстановления на 15 % ниже, чем установка дополнительных деталей (втулок).

Для местного железнения корпусных деталей разработан комплект оборудования Св-1001—1004 ХПИ .

Железнение на асимметричном переменном токе. Процесс железнения на постоянном токе имеет следующие недостатки: прочность сцепления осадка с покрываемым изделием во многом зависит от материала и вида предшествующей термической обработки поверхности изделия, повышенная температура электролиза приводит к усложнению конструкции ванны для железнения.

Применение холодного железнения на асимметричном переменном токе позволяет устранить эти недостатки, улучшить качество, повысить производительность в 3 раза и более.

Рис. 3. Схема установки для железнения на асимметричном токе:

1 — однофазный понижающий трансформатор; 2 и 3 — однопериодные, противоположно направленные выпрямители; 4 и 5 — реостаты; 6 — амперметры; 7 — ванна железнения.

Особенность процесса состоит в том, что железнение ведется не на постоянном, а на асимметричном переменном токе, который получается наложением переменного тока промышленной частоты (50 Гц) на постоянный (однополупериодно выпрямленный), получаемый от выпрямителя. Сцепление покрытия при рассматриваемом процессе гораздо больше, чем при электролизе на постоянном токе, и превышает 350 МПа. Асимметричный ток показывает еще большее влияние на производительность процесса и характеризуется амплитудным отношением действующего значения катодного тока к действующему значению анодного тока Da, т. е. fj = DK/Da.

Катодным называют ток такого направления, когда изделие, подлежащее покрытию, является катодом и на нем откладывается электролитический металл. Анодным током называется ток обратного направления, при котором покрываемое изделие становится анодом и отложившееся на нем покрытие частично растворяется. При прохождении через изделие анодного тока происходит электрохимическое травление осажденного металла. Таким образом, на изделии происходят два процесса: электролитическое осаждение металла и травление, интенсивность протекания которых можно регулировать изменением асимметричности тока.

Принципиальная схема установки для осаждения металлов на асимметричном токе промышленной частоты показана на рис. 3.

Асимметричный ток с любым значением катодной и анодной составляющих получается включением соответствующих секций реостатов, состоящих в катодной и анодной цепях.

При постоянстве других условий электролиза величина р оказывает большое влияние на скорость формирования покрытий и их свойств. Так, например, при желез-нении с повышением величины катодно-анодного отношения скорость покрытия и микротвердость осадка увеличиваются.

Для получения качественного сцепления осадка с основным металлом необходимо произвести так называемый разгонный цикл. Для этого до включения реостатами тока величина |3 устанавливается равной 1,3 при плотности тока катодного полупериода 0,3…1,5 кА/м2. После включения тока режим выдерживается 0,5…1,0 мин, затем постепенно величина р доводится до 1,9…2,1 и DK — до 1,5…2,0 кА/м2 при продолжительности 5…10 мин. Далее плавно или ступенями доводят до значений, равных 8… 10, a DK— 5 кА/м2 и проводят железнение до нужных размеров. Скорость осаждения 0,5…0,7 мм/ч.

Электролиз ведется в электролите следующего состава, г/л: FeCI2 200…220; НС1 1,5; H2S04 1; КС1 5…15. Температура электролита 18…30°С.

Технологический процесс холодного железнения на асимметричном токе отличается от обычного тем, что с целью обеспечения лучшего сцепления покрытия с основным металлом между обезжириванием и анодным пассивированием деталь ополаскивают в соляной кислоте и производят анодное травление в растворе H3PO4-+H2SO4 (3 объема Н3Р04 и 1 объем H2S04) при £>а = 2,0… 3,0 кА/м2 в течение 3 мин, после чего следует повторная промывка в соляной кислоте. Монтаж детали на подвески выполняют после ее обработки кислотой НС1 (до анодного травления).

Холодный электролит позволяет применить футеровку ванны железнения из нетеплостойких материалов.

Простота конструкции оборудования, менее жесткие требования к вентиляции, лучшее качество осадков при высокой скорости наращивания — все это позволяет надеяться, что холодное железнение на переменном асимметричном токе найдет широкое применение на ремонтных предприятиях.

Читайте также: