Жидкая керамика для металла

Обновлено: 06.05.2024

Керамическое покрытие наносят на металлические поверхности с целью их защиты от термических и механических нагрузок, коррозии и износа. Такой вид обработки широко применяется в медицине, автомобилестроении, аэрокосмической отрасли, атомной энергетике.

Керамическое покрытие является одной из операций при тюнинге мотоциклетной и автомобильной техники.

Виды керамических покрытий

В зависимости от особенностей и функций выделяют следующие виды керамических покрытий:

- Износостойкие

- Жаростойкие

- Коррозионностойкие

- Оптические

- Электропроводные

- Электроизоляционные

- Уплотнительные

- Декоративные

К первым двум видам, в целом, можно отнести все керамические покрытия. Износостойкие и жаростойкие составы используются в разных целях, в том числе для антикоррозионной обработки поверхностей.

Такие материалы обладают низким коэффициентом теплопроводности и высокой температурой плавления, выдерживают очень большие нагрузки, не разрушаются под воздействием топлива, смазочных материалов и других химически агрессивных веществ.

По степени износостойкости керамическим покрытиям не уступают только специальные антифрикционные твердосмазочные составы (АТСП). Рассмотрим их на примере продукции MODENGY.

АТСП формируют на обрабатываемых поверхностях достаточно тонкий (до 20 мкм), но очень прочный композиционный слой, состоящий из высокодисперсных частиц твердого смазочного материала, равномерно распределенных в связующем веществе. Твердосмазочные компоненты заполняют микронеровности поверхности, тем самым ее опорная площадь, а следовательно, и несущая способность увеличиваются.

Покрытия MODENGY имеют высокое сопротивление сжатию и малое сопротивление сдвигу – поэтому коэффициент их сухого трения достигает значений всего в несколько сотых при контактных давлениях, равных пределу текучести материала основы.

АТСП устойчивы к химически агрессивным средам, выдерживают как очень низкие, так и экстремально высокие температуры (от -200 °C до +560 °C), работоспособны даже в условиях вакуума и радиации. Они обладают высокими противозадирными свойствами, несущей способностью до 2500 МПа.

После полимеризации покрытия образуют на обработанных поверхностях сухую нелипкую пленку, что особенно важно для деталей, работающих в запыленных средах.

Сферы применения керамического покрытия

Впервые керамическое покрытие стали применять в аэрокосмической отрасли, где его наносили на лопатки газотурбинных двигателей. Эти элементы испытывали на себе постоянные перепады температур вследствие сгорания топлива, были подвержены усиленному коррозионному и эрозионному износу.

КПД и мощность газотурбинных двигателей зависит от температуры газа в камере сгорания, поэтому в процессе эксплуатации силовых агрегатов этот показатель специально повышали, а для производства некоторых элементов двигателей (в том числе лопаток) использовали высокопрочные легированные сплавы и специальные покрытия. Например, в двигателях самолетов СУ-35 пятого поколения температура газа перед турбиной может достигать +2000 °C и выше – в таких условиях детали от разрушения может защитить только керамическое покрытие. Оно позволяет увеличить прочность элементов и снизить температуру на поверхностях до 35 % (в зависимости от толщины слоя, метода нанесения и состава керамики).

После успешного применения в аэрокосмической отрасли керамические покрытия стали использовать в других промышленных сферах, медицине, мото- и автоспорте, тюнинговании автомобилей и т.д.

Сегодня нанесение керамических покрытий практикуется в следующих сферах:

- В атомной энергетике: для обработки элементов реакторов, систем охлаждения, хранилищ отработанного ядерного топлива

- В оборонно-промышленном комплексе: для обработка корпусов аппаратуры, элементов оружия, изготовления специальных изделий

- В металлообработке: в качестве финишного покрытия для увеличения прочности и срока службы деталей

- В автомобилестроении: для обработки компонентов ДВС, АБС, колесных дисков, ходовой части и т.д.

- В медицине: для медицинских приборов и частей протезов

- В быту: для создания износостойкого слоя нужного цвета на посуде, элементах декора и других предметах быта

В процессе тюнинга автомобилей керамическим покрытием обрабатывают днища поршней ДВС, выпускные коллекторы, корпусы турбокомпрессоров и другие детали.

Методы нанесения

Существует четыре основных способа нанесения керамических покрытий на металл:

- Эмалирование

- Газопламенный

- Парафазный

- Плазменный

Метод эмалирования – - наиболее старый. К определенному металлу подбирается соответствующее ему по составу керамическое сырье. Оно измельчается, расплавляется, обогащается добавками для лучшего сцепления с основой и превращается в нужную для нанесения массу – шликер. Шликер накладывается на подготовленные и нуждающиеся в защите поверхности, после чего обжигается в печи. Готовое изделие с подобным покрытием обладает отличной стойкостью к коррозии и окислению.

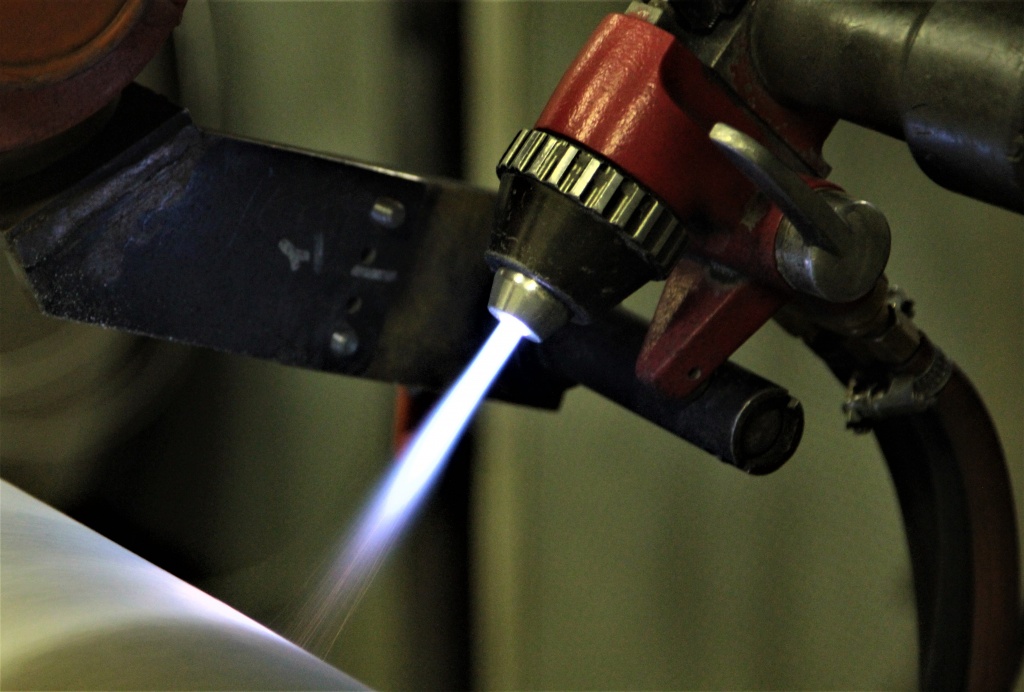

При пламенном методе порошок керамической массы или керамический стержень накладывается на металлическую основу (окись алюминия, окись циркония и другие тугоплавкие окислы) и подвергаются воздействию пламени кислородно-ацениленовой горелки. Под его действием керамическая масса расплавляется, охватывает поверхности и образует на них защитное покрытие.

Подача порошка может производиться также сжатым воздухом из наклонно расположенного питателя. Сцепление керамической массы с металлом при этом механическое, структура покрытия микропористая, слоистая, прочность слоя толщиной 0,3 мм на растяжение составляет 25-70 кг/см 2 .

Покрытие металла керамикой парафазным методом – весьма продолжительная операция. В час удается получить слой толщиной всего 0,0002-0,001 мм. Керамическое покрытие, полученное таким методом, обычно пористое.

Плазменный метод, используемый для покрытия термостойких металлов, состоит в получении плазмы огня (при температуре 15000 °С в момент возникновения вольтовой дуги).

Технология нанесения керамического покрытия зависит, в основном, от обрабатываемого материала. Сегодня чаще всего используют плазменное или газопламенное напыление, при которых расплавленный керамический порошок практически «спаивается» поверхностью металла.

При удалении такого покрытия остаются микрократеры, которые видны невооруженным глазом.

Перед нанесением керамического покрытия поверхность обязательно подготавливается – очищается (например, пескоструйным методом) и обезжиривается. Это делается для того, чтобы удалить лишние загрязнения, убрать некоторые дефекты и увеличить тем самым адгезию будущего покрытия.

После очищения и обезжиривания поверхность прогрунтовывается при помощи специальных праймеров. Они препятствуют окислению и образованию трещин на основном слое покрытия из-за термического расширения и воздействующих нагрузок. Праймеры также способствуют улучшению адгезии будущего покрытия.

Жидкая керамическая теплоизоляция — виды и область применения

В последние несколько лет модным веянием в области утепления стала керамическая теплоизоляция в виде суспензии на основе микрополостей из смеси силикона, керамики, пигментов, полимеров и ряда дополнительных компонентов. Особенность материала — вакуум внутри полостей. Состав позволяет нанести сверхтонкий слой изоляции на поверхности (как внутренние, так и наружные) для создания надежного и эффективного теплоизоляционного слоя.

Жидкая теплоизоляция: где используется и какими свойствами обладает?

При виде жидкого утеплителя складывается впечатление, что приходится иметь дело с обычной краской. На самом же деле покрытие имеет существенные отличия от краски и ряд особенных свойств и характеристик. Во-первых, материал проявляет отличные адгезионные способности, что позволяет ему одинаково успешно контактировать с поверхностями любого типа.

Во-вторых, жидкий керамический теплоизоляционный материал справляется с защитой обработанных поверхностей от плесени, ржавчины, конденсата и все это при том, что наноситься может на материалы при высоких или наоборот, низких температурах. Стойкость к коррозии, грибку и влаге теплоизолятор обретает опять же за счет особого состава и вакуума в микрополостях.

Использование жидкого утеплителя эффективно в любых ситуациях, независимо от типа подверженной обработке поверхности. С одинаковым успехом жидкокерамический слой можно наносить:

- на поверхности стен из дерева;

- на металлические трубы;

- на металлокерамическую кровлю;

- на бетонные конструкции и т.д.

В каждом из вариантов теплоизоляционный слой не только сохранит тепло зимой, гарантируя прохладу летом, но и предотвратит образование повышенной влаги на поверхностях.

Сегодня над разработкой жидких утеплителей работают многие производители, в том числе и на отечественном рынке. Доступно несколько вариантов достойных внимания марок, в свою очередь представленных в различных модификациях для решения тех или иных задач.

Жидкий утеплитель TC Ceramic: особенности

Продукция этой марки реализуется в виде суспензии с входящими в состав акриловыми полимерами, синтетическим каучуком и различными пигментами. Дополнительно в состав включены керамические микрополости и силиконовые сферы. Наносят материал на разные типы поверхности:

- кирпичную кладку;

- стекло;

- пластик;

- металл;

- дерево и пр.

Метод нанесения аналогичен методу обработки поверхностей краской — используют валик, кисточку или пульверизатор.

По заявлению производителя покрытие при обработке наружных поверхностей сохраняет эксплуатационные свойства на протяжении 10 лет, тогда как при создании теплоизоляционного слоя внутри помещения этот срок увеличивается в 2,5 раза.

Утеплять материалом можно как горизонтальные поверхности (пол, потолок), так и вертикальные (кровлю, стены, фасад и пр.). Материал защитит от скачков температур, уф-лучей и влаги.

Продукция RE-THERM: какая бывает и как работает

Для создания надежного теплоизоляционного слоя подойдет продукция компании RE-THERM. Производитель заявляет о способности материла предохранять поверхности любого типа в том числе и с нестандартными решениями рельефа. Теплоизоляция RE-THERM пожаробезопасна, не содержит в составе химически опасных веществ, является полностью экологически безопасным материалом, но что самое главное — проявляет способность к низкой теплопроводности.

Для покупки доступны утеплители в виде суспензии в нескольких модификациях для решения разных видов задач:

- Стандарт;

- Антипирен;

- Ингибитор;

- Рубер;

- Антифриз;

- Вертикаль.

Стандарт подходит для любого типа поверхностей, используется для утепления стен внутри и снаружи дома. Антипирен разработан был для помещений и конструкций с риском воспламенения, отличается устойчивостью к огню. Ингибитор позиционируется производителем как материал для утепления металлических поверхностей, предотвращающий образование ржавчины.

В транспорте, а также в системах с риском появления вибраций целесообразно использование утеплителя в жидком виде марки Рубер с повышенными показателями эластичности. А вот для утепления поверхностей, подверженных влиянию низких температур, подойдет теплоизоляция Антифриз, выдерживающая температуру до −40 градусов.

Чтобы утеплить вертикальные поверхности, предотвращая стекание материала, производитель разработал специальную версию теплоизоляции с повышенной вязкостью под названием Вертикаль.

Теплоизоляция Teplomett — просто наносить и удобно пользоваться

Еще один заслуживающий внимания материал для утепления поверхностей по современной схеме — продукция Teplomett. Так же, как и в предыдущих случаях, для утеплителя характерны отличные тепло- и влагозащитные свойства, долговечность, способность к взаимодействию с поверхностями любого типа.

Теплоизоляция Teplomett устойчива к температурным скачкам, механическим повреждениям, не содержит вредных веществ.

Утепление материалом не предусматривает использования дополнительного защитного слоя за счет его способности не пропускать влагу. Дополнительный бонус — включенные в состав цветные пигменты, позволяющие создавать покрытие с эстетичным внешним видом. Наносить материал можно одним из стандартных способов: кисточкой, валиком или пульверизатором.

Альфатек — жидкое утепление на годы

Именно на многие годы вперед производитель предлагает утеплить поверхности жидким утеплителем Альфатек. Так же, как и аналоги, материал состоит из множества компонентов, включая пеностекло и акрил. Теплоизоляция в таком виде совершенно безопасна, не включает в себя вредные летучие соединения, устойчива к открытому пламени, не теряет основного функционала при температурах от −60 до +260 градусов Цельсия.

По заявлению производителя срок службы жидкого утеплителя Альфатек составляет до 20 лет. Используют его для защиты от холода коммуникационных систем, зданий жилого и промышленного типа (утепляют стены, потолок, кровли и пол), систем кондиционирования, трубопроводов и пр.

Теплоизоляция Изоллат — специальное утепление нового поколения

Материал был разработан в Екатеринбурге и занимает уверенные позиции на рынке уже более 10 лет. Использовать теплоизоляцию производитель рекомендует при соблюдении температурного диапазона от −60 до +500 градусов Цельсия с возможностью увеличения крайней отметки до +600 градусов в критических ситуациях. Именно такой широкий диапазон допустимых для эксплуатации температур выгодно отличает утеплитель от аналогов.

Цвет теплоизоляции в базовом варианте — белый, по желанию покупателя в состав могут быть добавлены цветные пигменты любого оттенка.

В состав входят полые керамические капсулы с разреженным воздухом, за счет чего получается вывести эффективность материала на новый уровень.

Теплоизоляция доступна в шести вариантах:

- Изоллат-01 — подходит для утепления стен и кровли, как внутри, так и снаружи, в том числе и в зданиях с многолетним сроком эксплуатации.

- Изоллат-02 — базовый материал для утепления поверхностей для использования в температурном режиме от −60 до +170 градусов.

- Изоллат-03 — включает в состав антипиреновые добавки, препятствующие воспламенению.

- Изоллат-04 — единственный о всем мире способен выдерживать температуры до +500 градусов и до +600 градусов в критические моменты. Подходит в роли утеплителя для промышленного оборудования.

- Изоллат-05 — подходит для утепления металлических поверхностей, подверженных образованию коррозии. Может эксплуатироваться при температурах до +160 градусов при дополнительной обработке кремнийорганическим лаком.

- Изоллат-нано — используется для утепления наружных стен, обладает способностью самоочистки.

Последний вариант редко доступен на полках магазинов, так как предлагается покупателю под заказ.

Утеплитель в жидком виде Корунд — эксплуатационные характеристики

Изготовлением сверхтонкого утеплителя Корунд занимается ООО НПО «Фуллерен». На отечественном рынке продукция под этой маркой пользуется особенным спросом в первую очередь из-за распространения дилерских центров.

Теплоизоляционная суспензия подходит для утепления фасадов, крыш, стен, трубопроводов, цистерн и прочих объектов, систем и конструкций. Выпускается материал в нескольких вариантах:

- Классик — для отделки поверхностей любого типа с предполагаемым использованием в температурном диапазоне от −60 до +200 градусов Цельсия (возможно критическое повышение температуры до +260 градусов).

- Антикор — так же, как и аналоги используется для утепления и защиты поверхностей от коррозии, проявляет повышенную стойкость к уф-лучам и химическим веществам.

- Зима — покрытие для отделки поверхностей при минусовой температуре до −20 градусов. В состав включены гранулы пеностекла. Доступны образцы для пробы.

- Фасад — утеплитель для отделки бетонных наружных поверхностей.

Стоимость материала зависит от марки и назначения, наносят материал привычным способом: валиком, кисточкой или пульверизатором.

Актерм — принцип работы и линейка сверхтонкой теплоизоляции

Продукция производится на заводе в Подмосковье и позиционируется производителем, как материал, способный выдерживать эксплуатацию в температурном режиме от −60 до +250 градусов, а в случае применения специальной марки — до +600 градусов. Линейка утеплителей включает в себя следующие модификации:

- Стандарт — жидкая теплоизоляция для утепления базовых поверхностей в том числе и из бетона, металла при эксплуатации в режиме от −60 до +260 градусов.

- Фасад — специально разработанный утеплитель для теплоизоляции наружных стен из бетона и дерева.

- Норд — универсальность утеплителя заключается в возможности нанесения на поверхности при минусовой температуре до −30 градусов.

- Антикор — специальный теплоизолятор для поверхностей с риском поражения ржавчиной.

- Негорючий — подходит для устройства сверхтонкого теплоизоляционного слоя, устойчивого к воспламенению.

- Антиконденсат — разработан для утепления поверхностей с повышенным уровнем выделения конденсата.

- Вулкан — материал для теплоизоляции объектов, температура эксплуатации которых превышает нормы и приравнивается к +600 градусам Цельсия.

Перечисленные марки утеплителей в виде суспензии наиболее широко используются именно на российском рынке. Помимо них доступны также материалы европейского производства, стоимость которых выше в связи с транспортными расходами и именитостью брендов, но никак не ввиду особых эксплуатационных характеристик.

Жидкая керамика. Описание и применение

Разработки в области конструкционных решений, повышающих теплоизоляционные качества материалов и понижающих теплопроводность элементов, контактирующих с внешней средой, ведутся постоянно, и новые материалы и способы теплоизоляции появляются регулярно

[ Нажмите на фото

для увеличения ]

Теплоизоляция строительных конструкций, инженерных коммуникаций и прочих сооружений — необходимая мера в условиях континентального климата северного полушария. Разработки в области конструкционных решений, повышающих теплоизоляционные качества материалов и понижающих теплопроводность элементов, контактирующих с внешней средой, ведутся постоянно, и новые материалы и способы теплоизоляции появляются регулярно. Некоторые из них обладают прекрасными качествами, но дороги в производстве как, например, пеностекло. Другие требуют трудоемкого монтажа и дополнительной гидроизоляции, третьи нуждаются в особых условиях эксплуатации и т.д. Пожалуй, единственный действительно революционный метод — это сверхтонкие жидкие теплоизоляционные составы, к которым относится т.н. жидкая керамика.

Состав и свойства жидкой керамики

Основные компоненты, определяющие физические свойства и эксплуатационные качества этого вида теплоизоляции:

- Керамические и силиконовые вакуумные микросферы, пребывающие в виде взвеси в жидкой среде. Доля керамических полостей составляет от 75 до 85 %.

- Акриловый связующий материал, растворенный в воде. Также применяется синтетический каучук и другие полимерные материалы.

- Различные целевые добавки, повышающие эластичность, адгезию к основанию, прочность, износоустойчивость, влагостойкость и т.д.

После нанесения и застывания, жидкая керамика образует слой материала, по структуре напоминающий губку с огромным количеством пор, которые заполнены техническим вакуумом. Теплопроводность такой субстанции в десятки раз ниже аналогичного показателя экструдированного пенополистирола или минеральной ваты. Считается, что слой жидкой керамики, толщина которого 1 мм, заменяет 50-ти миллиметровый слой пенопласта или пенополистирола.

После нанесения и застывания, жидкая керамика образует слой материала, по структуре напоминающий губку с огромным количеством пор, которые заполнены техническим вакуумом.

Новый изоляционный материал обладает и другими выгодными качествами: он отлично подходит для нанесения на различные материалы, от бетона до металла. Кроме того, благодаря полимерному связующему, этот состав является гидроизолирующим веществом.

Это качество повлияло на его использование для теплоизоляции металлических труб водопроводов и теплотрасс. Если раньше монтажники вынуждены были расширять каналы под теплоизоляцию, монтировать слой минеральной ваты, укрывать его дополнительной гидроизоляцией, то теперь достаточно просто «покрасить» трубу жидкой керамической изоляцией, которая будет дополнительно защищать трубы от влаги.

Достоинства «жидкой керамики»

К достоинствам сверхтонкого теплоизоляционного покрытия можно отнести следующие его качества:

- наносится кистью или валиком как обычная краска;

- имеет высокую адгезию к бетону, металлу, дереву, пластику и др.;

- легко покрывает поверхность любой конфигурации и формы;

- защищает поверхность от влаги;

- не создает дополнительной нагрузки на конструкции;

- может эксплуатироваться в температурном диапазоне от – 60° С до 250 ° С;

- сравнительно низкая стоимость

Заделка межпанельных швов

Швы являются одним из наиболее уязвимых мест панельных домов. Вещество, которым они заполнялись при строительстве, со временем разрушается

Шовная гидроизоляция: технические характеристики

Шовная гидроизоляция должна быть устойчива к гидростатическому давлению, к воздействию агрессивных сред, обладать воздухопроницаемостью и хорошей адгезией

Затирка кафеля. Этапы работ + Видео.

Затирку нужно тщательно подбирать по цвету. Палитра цветов у затирок обычно большая, можно подобрать под любой оттенок плитки как подходящую по цвету затирку, так и контрастирующую

Затирка швов мозаики. Техника выполнения работ

Перед тем как приступить к затирке швов мозаики, нужно тщательно очистить поверхность плитки от пыли и грязи

Как выбрать шпатель для затирки швов?

Завершающая стадия облицовки, её финал — затирка швов. Именно после фуговки мы видим уложенную плитку, результат многих трудов, в окончательном виде

Самостоятельная затирка потолка

Затирка должна удалить все наплывы, царапины, неровности, возникшие в результате шпаклевки

Правильная затирка швов напольной плитки

Затирка швов напольной плитки принципиально не отличается от подобной затирки стен или потолка, с той лишь разницей, что к напольному покрытию выдвигаются более строгие требования по износоустойчивости и прочности

Затирка Старатели: технические характеристики

Затирка Старатели, технические характеристики которой имеют довольно большое значение усадки при высыхании, применяется только для узких швов, от 2 до 6 мм

Затирка для клинкерной плитки. Описание и применение

Наша задача — рассказать о подборе затирки (фуги), именно с этой точки зрения мы и будем рассматривать клинкер

Затирка для плитки Litokol. Описание и применение

Затирка для плитки Litokol на цементной основе LITOCHROM 1-6 предназначена для заполнения швов от 1 мм до 6 мм, имеет хорошую адгезию и низкое водопоглощение

WEBER.VETONIT DÉCOR – ИГРАЙ С ЦВЕТОМ

В мае 2018 года на российском рынке появилась новинка – универсальная цветная.

Soudal поможет очистить силиконовые швы

SOUDAL, крупнейший в мире производитель полиуретановых пен и один из ведущих.

Отечественный бренд выпускает новую эластичную затирку

Отечественный бренд «Основит» выпускает на рынок новый продукт. Речь идет об.

Компания «Litokol» вывела на рынок новый эпоксидный праймер

Компания «Litokol» сообщает о выводе на рынок нового эпоксидного двухкомпонентного.

Компания «Murexin» представляет новую затирку для камня

Компания «Murexin» информирует о пополнении своей продуктовой линейки строительной.

Новая затирка для швов от «Butech»

Компания «Butech» представила очередную инновационную разработку – обладающую.

Подписаться

на рассылку

СОВРЕМЕННАЯ СТРОИТЕЛЬНАЯ ХИМИЯ

Нанесение керамического покрытия

Керамическое покрытие предназначено для защиты металлических поверхностей от износа, коррозии, механических и температурных нагрузок, а также для придания поверхности новых свойств. Данный вид обработки используется во многих отраслях: металлургии, машиностроении, приборостроении, автомобилестроении, атомной энергетике, авиации, двигателестроении, аэрокосмической, производственной отрасли и многих других.

Материалы, используемые для создания керамического слоя, обладают высокой температурой плавления и низким коэффициентом теплопроводности. Для нанесения керамики на металлическую поверхность мы используем следующих технологий:

- Плазменное порошковое напыление

- Газопламенное напыление

- Детонационное напыление

Каждая технология имеет свои особенности, а получаемые покрытия имеют разные характеристики.

Керамические покрытия обладают следующими свойствами:

- Высокая твердость;

- Электроизоляция;

- Износостойкость;

- Коррозионностойкость;

- Жаростойкость;

- Керамические покрытия также бывают уплотнительными и декоративными.

Наиболее распространенные керамические материалы для напыления:

- оксид алюминия (Al2O3);

- оксид титана (TiO2);

- оксид хрома (Cr2O3);

- диоксид циркония (ZrO2);

- оксид алюминия с добавлением оксида титана (Al2O3+3%TiO2, Al2O3+13%TiO2, Al2O3+40%TiO2);

- оксид алюминия с добавлением оксида хрома (Al2O3+ Cr2O3).

Мы оказываем услуги по нанесению различных керамических покрытий на детали заказчика. Возможно нанесение керамики на новые изделия, а также восстановление керамического покрытия на изношенных деталях.

У нас процесс нанесения покрытия керамики организован следующим образом:

- Подготовка поверхности. Закрытие поверхностей, на которые не допускается попадание покрытия и абразивоструйная обработка поверхности под напыление.

- Нанесение покрытия. Покрытие наносится в один или несколько проходов, в зависимости от требований к керамическому покрытию. Если требуется обработка, то покрытие наносится с припуском на последующую шлифовку.

- Обработка покрытия. Мы выполняем шлифовку керамики, до требуемых размеров.

- Контроль изделия после нанесения покрытия и последующей обработки.

- Сдача готового изделия Заказчику.

Стоимость напыления керамики

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения; , консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Читайте также: