Зубофрезерные станки по металлу

Обновлено: 05.07.2024

Как устроены зубофрезерные станки, их технические характеристики. Виды, область применения. Работа моделей 5К32 и 5К32А, их сравнительная характеристика.

- Введение

- Основные параметры

- Методы обработки

- Примеры станков

- Область применения

- Виды станков

- 5К32

- 5К32А

- Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

- Габариты рабочего пространства

- Посадочные и присоединительные базы

- Расположение органов управления

- Характеристика работы основных узлов

- Техника безопасности

Зубофрезерные станки является видом фрезерного оборудования, главная задача которого – нарезка червячных и цилиндрических изделий. Зуб закрепления имеет прямую форму.

Изделия обрабатываются с помощью модульных фрез, которые могут иметь разную форму. Наиболее распространенными считаются дисковые и червячные фрезы, пальцевые используются реже.

Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Наилучшими считаются универсальные зубофрезерные станки, которые содержат 3 ходовых винта.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

Основные параметры

Давайте подробно ознакомимся с техническими характеристиками оборудования.

Как уже говорилось, оборудование предназначается для создания червячных и цилиндрических изделий, а также разделяется на 2 типа – вертикальный и горизонтальный.

Оборудование имеет прямой и винтовой зуб зацепления. Профиль детали может быть образован по-разному, в зависимости от вида обработки. Зубовая форма различается только по длине, определяется с помощью касания.

Структура оборудования с методом копирования проста и включает три группы:

Оборудование, которое базируется на методе обката, также разделяются на группы:

- ФВ (B1 B2) – зубовой профиль.

- ФС(П3) – прямозубый профиль.

- ФС (П3 B4) – профиль косой формы.

При копировании заготовок режущие части инструментов должны соответствовать форме зубчатого колеса. После нарезания впадин головка поворачивается, 1 впадина – 1 поворот зубьев. Для поворота используется метод деления, который осуществляется особым внутренним механизмом.

При обкатке материала, зубчатые колеса начинают непрерывно двигаться. Движение осуществляется главным инструментом обработки. От типа движения зависит тип накатывания – горячее или холодное.

Методы обработки

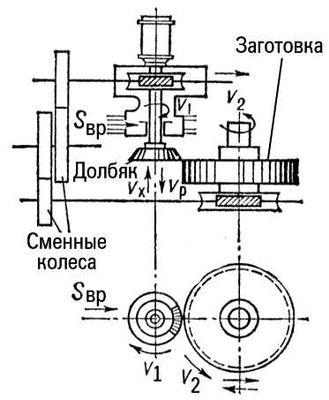

Изготовление червячных изделий осуществляется другими методами. Для обработки используются 2 типа врезания – радиальный и тангенциальный.

- Радиальный метод обработки – осуществляется с помощью радиального перемещающего винта. Во время работы совершается одно движение (ФУ – B1B2), которое производит деление и формирование поверхности зубьев.

Для радиальной обработки используется одно врезающее движение (БП – П7).

- Тангенциальный метод обработки – используется гораздо реже чем радиальный метод, но ничуть не хуже.

Главными рабочими механизмами являются винт тангенциального перемещения и червячная модульная фреза, с конусом в виде забора.

Для формирования зубьев и делительных операций используется такое же движение, как и при первом методе (ФУ – B1B2). Но боковые поверхности зубьев формируются 2 раза, первый уже обсудили, а второй проходит одновременно с врезанием фрезы в заготовку.

Для тангенциального врезания фрезы, а именно конусной части, осуществляется движение ФS2 – П5B6.

Примеры станков

Для примера возьмем зубофрезерные станки 53A50, 53A50H, 53A80H и 53A80 с вертикальным расположением.

Они базируются на нескольких методах врезания и используются для обработки сразу нескольких видов материалов, как червячных изделий, так и цилиндрических колес.

Станки подходят для серийного производства и домашней мастерской.

В следующих разделах вы сможете подробно ознакомиться с устройством некоторых станков, а также изучить паспорт оборудования.

Область применения

Виды фрезерного и зубофрезерного оборудования разделяются на специальные группы, которые разделяют их по назначению.

В списке металлорежущего оборудования зубофрезерные станки относятся к 5 группе. В группе оборудование занимает третье место.

Зубофрезерные станки относятся к специальной группе производительного оборудования. Назначение группы состоит в том, чтобы качественно обрабатывать червячные, зубчатые и цилиндрические изделия.

Кроме того, оборудование подходит для изготовки звездочек цепной передачи и храповых изделий.

Виды станков

Существует множество зубофрезерных станков, которые отличаются друг от друга по незначительным признакам. В нашей статье для примера будут использоваться модели 5К32 и 5К32А. Из названия можно понять, что эти модели имеют огромное сходство.

Произведен на Егорьевском станкостроительном заводе Комсомольце.

Область применения

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

- Используются на малых и средних предприятиях. Подходит как для домашней мастерской, так и для небольших и средних цехов.

Метод обработки

В основе обработки лежит метод обката. С его помощью нарезают колеса зубчатой формы. Используются различные методы зубофрезерования – встречный и попутный. Подача также осуществляется по-разному: стандартными методами и по диагонали.

5К32А

- Фрезеровка колес цилиндрической и зубчатой формы.

- Обработка червячных изделий, с помощью передвижного радиального винта.

Основное отличие от своего родственника 5К32 – узкая направленность. Если первая модель отлично подходит для малых мастерских и средних производств, то 5К32А используется на средних и особо крупных промышленных предприятиях.

Для нарезания колес зубчатой формы, заготовки и фреза обкатываются и выпускают готовое колесо. Используется несколько видов зубофрезерных работ: встречный метод обработки и попутный. Подача осуществляется двумя путями: обычным и по диагонали.

При подаче по диагонали, обработка проходит особым образом. Фреза перемещается не только по собственной оси, но по длине обрабатываемого зуба. Из-за этого повышается стойкость фрезы.

Конструкция зубофрезерного полуавтомата 5К32 и 5К32А

Ниже мы рассмотрим детальное описание каждой модели зубофрезерного оборудования.

Габариты рабочего пространства

Модель 5К32А имеет более высокие габариты нежели 5К32, а значит и рабочего пространства понадобится намного больше. Теперь понятно, почему модель А хуже подходит для домашних мастерских.

Габариты рабочего пространства 5K32 и 5K32A. Схема:

Посадочные и присоединительные базы

Если взглянуть на картинку, которая показана ниже, то можно увидеть, что она схема посадочных и присоединительных баз практически одинакова для каждой модели.

У модели 5К32А есть небольшое отличие, которое также связано с её большими габаритами.

Посадочные и присоединительные базы. Схема:

Расположение органов управления

Модели станков практически идентичны по своему строению, а значит и расположение управляющих механизмов идентично.

Расположение органов управления. Схема:

Характеристика работы основных узлов

- Станина – основание станка. Закрепляет стойку суппорта и отвечает за перемещение станка.

- Стол – перемещается вдоль станины. Подает заготовки и обрабатываемые материалы

- Контрподдержка – соединяется с основным корпусом. Отвечают за перемещение откидного кронштейна.

- Суппорт – устанавливает и поворачивает фрезу.

- Каретка – перемещает суппорт в вертикальном направлении.

- Стойка суппортов – вмещает в себя несколько составляющих основного механизма, включая коробку подач и электрошкаф.

- Гидропривод.

Техника безопасности

Техника безопасности имеет ряд требований, которые должны выполняться обязательно. Пункты разделяются на несколько списков.

Зубообрабатывающие станки

Зубообрабатывающие станки представлены на нашем сайте в широком ассортименте, который позволит Вам выбрать и купить оборудование наиболее оптимальное по цене и функционально подходящее для решения новых задач, поставленных на Вашем производстве, или для смены оборудования, эксплуатация которого на Вашем предприятии становится нецелесообразной вследствие морального или физического износа.

Зубообрабатывающие станки относятся к металлорежущему оборудованию, служащему для обработки зубчатых колёс, зубчатых реек, звездочек и червяков. По принятой классификации эти станки относятся к 5 группе (первая цифра в обозначении модели) — зубо- и резьбообрабатывающие станки.

Вторая цифра обозначает тип станка:

1 — зубодолбежные станки для цилиндрических колес;

2 — зуборезные станки для конических колес;

3 — зубофрезерные станки для цилиндрических колес,

4 — зубофрезерные станки для нарезания червячных колес;

5 — станки для обработки торцов зубьев колес;

6 — резьбофрезерные станки;

7 — зубоотделочные и обкатные станки;

8 — зубо- и резьбошлифовальные станки,

9 — разные зубо- и резьбообрабатвающие станки.

Согласно способам формирования формы зуба, нарезку зубчатых колёс цилиндрического типа выполняют путём копирования или с помощью обкатки на зубофрезерных станках типа 53А80 или 53В30П.

Технология копирования

Технология обкатки

В наше время колёса зубчатого типа обрабатывают, как правило, применяя технологию обкатки на таких станках как 53В30П, зубофрезерных станках 53А50 или их современных аналогах - 53В30П-02, ВСН-350NC2, ВСН-332 СNC2. Методика обкатки гарантирует высокую продуктивность, оптимальную точность выполненных колёс и возможность нарезки колёс с разнообразным количеством зубьев одного узла одной и той же фрезой. В процессе создания профилей зубьев технологией обкатки режущие края фрезы, двигаясь, занимают в зависимости от профилей зубьев колёс ряд поочерёдных позиций, соответственно обкатываясь, при этом фреза и заготовка повторяют движение, в зависимости от их зацепления. Режущими инструментами для нарезки кругло профильных колёс зубчатого типа методикой обкатки, как правило, подбираются фрезы червячного типа.

Вместе с указанными технологиями изготовления колёс с профилем круглого типа используются и такие высокопродуктивные способы обработки, как:

а) синхронное долбление всех зубчатых впадин заготовки специальными многорезцовыми головками; в подобных головках количество лезвий приравнивается числу впадин в колесе, которое поддаётся обработке, а профиль режущих краёв, точно копирует форму впадин зубьев;

б) протягивание колёсных зубьев;

в) путём волочения либо накаткой (формирование зубьев без выделения стружки);

г) холодным либо горячим катанием зубьев;

д) прессование колёс зубчатого типа.

Виды станков для зубообработки

Станки для обработки зубьев можно разделить по таким критериям, как:

1) По целевому использованию

- установки обрабатывающие колёса цилиндрического типа с ровными и зубьями винтовой формы;

- оборудование для нарезки колёс конической формы с ровными и косыми зубьями;

- установки для нарезки колёс шевронного либо червячного типа, реек зубчатой формы (рейки в мелкосерийном производстве можно обрабатывать на фрезерных станках 6Т12, 6Т82Г, 6Т83Ш и др.);

- целевые станки для обработки зубьев (притирочные, обкатные, для закругления зубьев и др.).

2) По виду нарезки и инструменту

Схема обработки на зубодолбежном станке

Схема обработки на зубофрезерном станке

- зубострогальные;

- зубошевинговальные;

- зубозачистные (например: зубошлифовальные ВСН-840CNC25, зубошевинговальные ВС-Е02В, ВСН-732NC2(СNC2);

- зубопротяжные.

- зубофасочные (например - ВС-500)

- зубозаостряющие (например ВС-81)

- зубозакругляющие (например ВС-80)

3) По точности обработки

- установки для черновой нарезки зубов;

- для чистовой обработки зубьев.

Так же при финишной обработке зубчатых колес применяются зубофасочные станки (например - ВСН550, ВСН500).

В нашей компании Вы можете купить новые зубообрабатывающие станки отечественных и зарубежных производителей по выгодным ценам. Наиболее подходящий вариант Вам смогут подобрать наши специалисты отдела продаж.

Тяжелые зубофрезерные станки с ЧПУ

Тяжелые зубофрезерные станки предназначены для нарезания цилиндрических зубчатых колес методом обкатки. Жесткая конструкция и мощные приводы позволяют работать инструментом со сменными твердосплавными пластинами, а комплектация может иметь различные дополнительные функциональные элементы: закрытая рабочая зона (кабинетное ограждение), головка для нарезания колес внутреннего зацепления как дисковой, так и червячной фрезой, система активного контроля нарезаемых колес на базе датчика Renishaw, линейки обратной связи по всем осям и т. д. Станки позволяют использовать в качестве инструмента не только червячные, но и дисковые фрезы, и нарезать помимо зубчатых венцов еще и шлицы или шпоночные пазы. В виде опции возможна комплектация станков головкой для нарезания внутренних зубьев, шлицев и шпоночных пазов.

Основные технические характеристики

| Модель | YK3150 | YK3180A | YKH3180 | YK31125 | YK31160 | YK31250 | YK31350 | YK31400 | YK31600 | YK311000 | YK311250 |

| Максимальный диаметр заготовки, мм | 500 | 800 | 800 | 1250 | 1600 | 2500 | 3500 | 4000 | 6000 | 10000 | 12500 |

| Максимальный модуль зубчатого венца, мм | 12 | 16 | 30 | 25 | 25 | 25 | 32 | 30 | 40 | 40 | 60 |

| Максимальная ширина зубчатого венца, мм | 400 | 600 | 600 | 800 | 800 | 800 | 1200 | 1600 | 1600 | 1200 | 2200 |

| Максимальный угол наклона инструментальной люльки, ° | ±45 | ±45 | ±45 | ±45 | ±45 | ±45 | ±45 | ±45 | ±35 | ±45 | ±25 |

| Частота вращения фрезы, об/мин | 40−450 | 40−450 | 20−200 | 20−250 | 20−250 | 20−250 | 20−250 | 10−200 | 20−200 | 10−200 | |

| Максимальный диаметр/длина инструмента | 230/300 | 350/500 | 450/600 | 450/700 | 450/700 | 450/700 | 450/700 | 450/700 | 450/700 | 500/700 | 650/900 |

| Расстояние между осями инструмента и стола, мм | 0−400 | 0−600 | 0−650 | 150−870 | 150−1050 | 300−1500 | 300−2100 | 400−2300 | 1000−3500 | 1000−5300 | 1700−6700 |

| Расстояние между осью инструмента и поверхностью стола, мм | 400−1000 | 700−1900 | 450−1250 | 700−1900 | 700−1800 | 700−1800 | 800−2400 | 900−2700 | 900−2700 | 900−3300 | |

| Максимальный вес заготовки и приспособления, кг | 1000 | 2000 | 2000 | 20000 | 20000 | 40000 | 40000 | 40000 | 120000 | 120000 | 250000 |

| Диаметр стола, мм | 500 | 800 | 800 | 1300 | 1500 | 1850 | 2500 | 2500 | 3500 | 3500 и 7000 | 5500 и 10000 |

| Общая потребляемая мощность, кВт | 70 | 70 | 70 | 100 | 100 | 100 | 120 | 120 | 160 | ||

| Вес станка, кг | 16000 | 20000 | 20000 | 40000 | 41000 | 45000 | 8000 | 80000 | 100000 | 130000 | 320000 |

Конструктивные особенности

Система ЧПУ – Siemens 840Dsl. Станки имеют 6 осей, управляемых системой ЧПУ, 4 из них управляются одновременно. Плоские направляющие по осям Х (радиальная подача) и Z (осевая подача) с ползунами с предварительным натягом обеспечивают высокую жесткость и точность перемещений.

Опорой стола служит крупногабаритный гидростатический подшипник, обладающий высокой статической и динамической жесткостью. Сам стол приводится во вращение с помощью двойной прецизионной беззазорной червячной пары, обеспечивающей высокую скорость, точность и производительность процесса нарезания колеса.

Главное движение – вращение червячной фрезы – обеспечивается мощным сервоприводом. Несущие конструкции станка сделаны более массивными, чем это необходимо для того, чтобы обеспечить дополнительную жесткость, устойчивость к вибрациям и стабильность точностных характеристик. Шпиндель станка оснащен устройством автоматического закрепления инструмента.

Станки позволяют осуществлять нарезание колес наружного и внутреннего зацепления – прямозубых, косозубых, червячнных и шевронных червячной модульной фрезой методом центроидного огибания (обкатки) дисковой модульной фрезой методом копирования (в случае с прямозубыми колесами) или бесцентроидного огибания (в случае с косозубыми).

Концепция станка подразумевает работу как червячной, так и дисковой модульной фрезой.

Ось стола располагается вертикально. Основные узлы и элементы станка – станина, колонна, стол, шпиндельная бабка, режущий инструмент и ряд вспомогательного оборудования – внешние гидростанция, стружкоуборочный конвейер и шкаф электрооборудования. Главное движение и движения подачи обеспечиваются сервоприводами (при этом осуществляется бесступенчатое регулирование и согласование движений). Цикл осевых перестановок инструмента может выполняться в автоматическом режиме.

Электрические компоненты расположены в шкафе электроаппаратуры. Конструкция электрошкафа обеспечивает удобство в работе и простоту в настройке и обслуживании.

Радиальная подача (ось Х) производится благодаря перемещению колонны. Движение от сервопривода через планетарный редуктор передается на винт прецизионной шарико-винтовой пары, гайка которой, перемещаясь, обеспечивает движение колонны.

Тангенциальная подача инструмента (ось Y) задается сервоприводом, передающим движение через редуктор на шарико-винтовую пару, гайка которой выполняет перемещение суппорта вправо или влево.

Осевая (вертикальная) подача инструмента (ось Z) осуществляется за счет сервопривода, передающего через редуктор вращательное движение на шарико-винтовую пару, обеспечивающую перемещение инструмента вверх или вниз.

Наклон инструментальной люльки (ось А) реализуется сервоприводом, передающим через планетарный редуктор вращение на однозаходный червяк, приводящий во вращение червячное колесо, за счет чего происходит наклон оси люльки и инструмента.

Вращение инструмента (ось В) производится сервоприводом через трехступенчатый планетарный редуктор, что обеспечивает точное вращение с высокой скоростью и крутящим моментом.

Вращение стола (ось С) осуществляется сервоприводом через прецизионный планетарный редуктор, передающий движение на двухзаходный червяк, находящийся в зацеплении с червячным колесом стола.

Прецизионная опора стола с высокой грузоподъемностью обеспечивает возможность работы с большой нагрузкой при черновой обработке и высокую точность при чистовой, так как для достижения максимальной точности обработки требуется плавное вращение стола без сухого трения в опоре на низких оборотах, а также стабильность в работе. При нарезании косозубого колеса механизм вращения стола испытывает повышенную нагрузку, что усиливает его износ, а это в свою очередь, сказывается на точности работы. При работе червячной фрезой предъявляются повышенные требования к точности работы механизма вращения стола. Для максимальной жесткости и нагрузочной способности стола, а также точности его вращения используются гидростатический упорный подшипник тяжелой серии и беззазорная червячная пара с двумя червяками, обеспечивающая высокоточное вращение без люфтов.

Вращение шпинделя обеспечивается мощным сервоприводом, движение от которого передается через беззазорную зубчатую передачу на шпиндель и инструментальную оправку. Конструкция обеспечивает высокую жесткость, точность движений и виброустойчивость. Для быстрого закрепления инструмента предусмотрен автоматический механизм.

При проектировании станка строится его полная 3D модель, после чего вся конструкция анализируется на жесткость и деформации с помощью специального программного обеспечения (CAE). В процессе анализа на модели задается нагрузка, аналогичная реальным условиям работы и исследуется напряженно-деформированное состояние конструкции.

Для управления станком и создания программ используется специальная оболочка, разработанная производителем станка и установленная на стойке. Программирование осуществляется в диалоговом режиме: пользователю нужно задать характеристики нарезаемого колеса и инструмента, а также технологические параметры процесса зубофрезерования, после чего автоматически рассчитываются все настройки станка, генерируется управляющая программа, и выполняется цикл нарезания колеса. Само программное обеспечение крайне простое, но гибкое и предоставляет пользователю большое количество настроек, что позволяет реализовать любые особенности технологии нарезания колеса – от сочетания схем зубофрезерования и периодических осевых перестановок до управления подачей и скоростью резания на стадии врезания и выхода инструмента.

Станки оснащаются автоматической периодической системой смазки. Подаваемое количество и периодичность впрысков регулируется. Контуры гидросистемы, смазки и подачи СОЖ полностью независимы и не связаны друг с другом.

Одной из функций системы управления является автоматическая диагностика неисправностей. В случае возникновения неполадок они немедленно фиксируются, и на экран стойки ЧПУ выводится соответствующая информация.

Возможны несколько режимов работы системы охлаждения инструмента в процессе резания: подача СОЖ, охлаждение сжатым воздухом, либо вообще работа без охлаждения, т.е. сухое резание. Резервуар СОЖ располагается под станком, в нем же располагается стружкоуборочный конвейер. Система подачи СОЖ и уборки стружки – внешняя.

Сборка станков производится в термоконстантных помещениях с постоянной влажностью. Основные узлы и компоненты станков произведены ведущими мировыми производителями, каждый из которых является лидером в своей отрасли.

Зубчатые колеса – одна из распространенных деталей многих машин и механизмов, где приведение в движение рабочих узлов осуществляется с помощью так называемой зубчатой передачи. При этом в зависимости от назначения и расположения зубчатые фрагменты деталей могут существенно отличаться по форме и размерам. Специалисты выделяют цилиндрические, конические, круговые, червячные передачи с прямыми и косыми зубцами. Для их производства может требоваться принципиально разный подход, который реализован в многочисленных моделях зубообрабатывающих станков. Благодаря разнообразию представленных моделей можно подобрать оборудование под изготовление любой требуемой зубчатой детали, добиваясь идеального соответствия изделию требованиям стандартов.

Технические особенности и преимущества

Основной способ классификации станков зубо - и резьбообрабатывающего типа заключен в особых признаках так называемого зубчатого венца. Кроме того, значение имеет выбранный принцип действия. Сегодня вниманию потребителей представлены модели оборудования, работающие методом обката или методом копирования. Первые рекомендованы для использования в условиях крупносерийного и массового производства зубчатых деталей. Они отличаются сравнительно высокой производительностью и безотказностью в работе, что актуально для крупных цехов с беспрерывным рабочим циклом.

Среди наиболее эффективных решений – зубофрезерные станки, с помощью которых изготавливаются цилиндрические зубчатые элементы. Их принцип работы – непрерывный обкат заготовок цепной фрезой, что в разы эффективнее зубофрезерования с применением так называемой червячной фрезы. Поэтому, несмотря на сравнительно высокую стоимость самого оборудования и его эксплуатации, модели зубофрезерных станков пользуются высоким спросом.

В отдельную группу выделены зубошлифовальные станки, выполняющие работу с помощью одно - и многовитковых червячных абразивных кругов. Их отличительная особенность – высокая производительность. При этом имеется ряд существенных ограничений по наибольшему шлифующему модулю, минимальному количеству обрабатываемых зубьев и универсальности. В свою очередь, зубошлифовальные станки с шлифовальным кругом в виде двустороннего конического профиля не имеют таких ограничений, но несколько проигрывают по уровню производительности.

Уточнить тип зубообрабатывающего станка можно по маркировочным данным. Первая цифра обозначает группу оборудования, вторая – его тип. Последующие обозначения указывают на размер станка или обрабатываемой заготовки. Если после первой цифры имеется буквенное обозначение, оно указывает на модернизацию данной модели оборудования.

Значительно упростить процесс выбора подходящей модели станка позволяет строгое следование требованиям государственных стандартов в отношении основных рабочих параметров оборудования. При этом все модели соответствуют так называемым нормальным или размерным рядам: в одном ряду представлена линейка унифицированных моделей, каждая из которых предназначена для обработки деталей определенного размера.

Преимущества

КАМИ представляет широкий ассортимент зубо - и резьбообрабатывающих станков от производителя по самым выгодным ценам. В числе главных преимуществ сотрудничества с компанией – консультативная и практическая помощь в подключении и обкатке оборудования, полный комплект проектировочных расчетов и прочие дополнительные услуги, к примеру, доставка по Москве и всей России.

Устройство и характеристики зубофрезерных станков

Зубофрезерный станок: устройство и принцип работы. Применение в промышленности на мелко- и крупносерийном производстве. Основные технические характеристики и типовые компоновки. Типы приводов зубофрезерных станков и наиболее известные модели.

Зубофрезерный станок – это металлорежущий механизм для обработки деталей цилиндрической формы с целью получения зубчатого профиля. Существует два основных типа исполнения: горизонтальный и вертикальный. В зависимости от особенностей конструкции с помощью станка можно выполнить обработку различных типов зацепления: начиная от прямо- и косозубых колес, заканчивая образованием профиля эвольвентного типа, который, как и прочие сложные поверхности, получают методом обкатки.

По принципу действия оборудование относится к пятой группе третьего типа металлорежущих станков. Таким образом, по общепринятой классификации зубофрезерным станкам выделена отдельная группа. По сравнению с прочими приборами полуавтоматического типа данный метод обработки отличается высокой производительностью и универсальностью применения.

Устройство и принцип работы оборудования

Рассмотрим устройство станка на примере модели вертикального типа 5М324А. Ниже представлена кинематическая схема и условное изображение с указанием основных элементов конструкции.

- Станина аппарата.

- Коробка переключения скоростей.

- Распределительный механизм.

- Валик ручного перемещения каретки.

- Управление механическим перемещением каретки.

- Делитель.

- Панель управления.

- Стойка, которая крепится на станине.

- Ограничитель движения каретки.

- Ограничитель движения каретки.

- Каретка.

- Кран подачи охлаждающей жидкости.

- Суппорт.

- Кронштейн.

- Контрподдержка.

- Управление перемещением кронштейна.

- Подающий стол.

- Механизм управления ограничителями каретки.

- Механизм управления перемещением стола.

- Упор подвода стола.

- Кран управления смазкой стола.

- Упор подвода стола.

- Обрабатываемая заготовка.

- Фреза для нарезки зуба.

На схеме отсутствует место расположения главного электрического двигателя, приводящего в движение фрезу для нарезки зуба и подающий стол, на который устанавливается обрабатываемая деталь.

Особенностью данного станка является наличие отдельного электродвигателя, роль которого заключается в непрерывной работе транспортера, удаляющего стружку, образующуюся в процессе обработки.

Вращение фрезы – основное движение при обработке заготовки. Нарезка по всей длине выполняется за счет движения цилиндрического элемента вокруг своей оси. Для получения расчетного количества зубов скорость вращения подающего стола синхронизируется с количеством оборотов и передаточным отношением гитары.

Рассматриваемые станки способны нарезать различные виды зубов с высокой точностью. Однако они не получили широкого распространения ввиду узкой специализации. Зубофрезерные работы пользуются спросом в следующих отраслях промышленности:

- автомобильной;

- авиационной;

- аграрном машиностроении;

- общем машиностроении;

- приборостроении.

Современные производители станков предлагают широкий выбор моделей, рассчитанных как на одиночные работы, так и на крупносерийное производство.

На крупных предприятиях с собственным механическим цехом, оснащенным станочным парком, зубофрезерные станки используются для выполнения единичных работ для нужд производства. Как правило, это наиболее простые модели.

Главные технические характеристики

- Максимальный размер зуба шестерни, получаемый после фрезерования.

- Ширина зубчатого венца.

- Конструктивные особенности позволяют изготавливать косые шестерни. Важной характеристикой является угол наклона зуба относительно основной оси.

- Диапазон перемещения суппорта станка в горизонтальном и вертикальном направлениях.

- Скорость вращения режущей фрезы.

- Тип (ручной или механический) и метод подачи. Различают вертикальный, горизонтальный и тангенциальный методы. При расчетах учитывают широту диапазона.

- Мощность электрического двигателя. Некоторые модели оснащены несколькими единицами, которые имеют различные функции. Такая схема реализована в рассмотренном выше станке.

- Габариты. Как правило, размеры зубофрезерного станка тесно связаны с его производительностью. Массивная конструкция позволяет увеличить размер подающего стола, суппорта, а также установить более мощный привод.

- Масса.

- Тип гитары деления.

Типовые компоновки зубофрезерных станков

При выборе оборудования важной деталью, требующей внимания, является тип компоновки. Рассмотрим существующие группы зубофрезерных аппаратов, а также возможности их модификации:

- С вертикальным расположением обрабатываемой детали. Подающий стол способен перемещаться в горизонтальной плоскости. За осевую подачу отвечает суппорт. Универсальная конструкция, которая применяется на предприятиях общего машиностроения.

- С вертикальным расположением обрабатываемой детали. Подающий стол зафиксирован, вместо него перемещается инструментальная стойка с фрезой. Данный тип позволяет сохранить расположение обрабатываемой заготовки до и после фрезерования на станке, что позволяет механизировать процесс подачи и уборки деталей. Схема применяется на серийном производстве.

- С вертикальным расположением заготовки. Подающий стол имеет возможность перемещаться в вертикальном направлении. Кроме того, он отвечает за осевую подачу. Инструментальная стойка способна перемещаться по горизонтали. Оптимальная компоновка для автоматических линий производственных предприятий.

- С горизонтальным расположением детали. Стол отвечает за осевую подачу благодаря способности к перемещению по горизонтали. Стойка перемещается радиально относительно расположения заготовки. Такие станки применяются для изготовления мелкомодульных цилиндрических зубчатых элементов.

- С горизонтальным расположением детали и зафиксированным подающим столом. Вся нагрузка ложится на стойку, которая отвечает за осевую и радиальную подачу. Валы-шестерни изготавливают на станках с подобной компоновкой.

Особенности расчета гитары дифференциала зависят от особенностей конструкции.

Виды приводов станков

Конструкция зубофрезерных приспособлений отличается высокой технологической сложностью. Производители предлагают различные схемы приводов, обладающих следующими особенностями:

- Червячный тип привода стола. Особенностью конструкции является установка дополнительного червяка с непостоянной толщиной витка, зазор которого регулируется в широком диапазоне.

- Отдельная червячная передача, устанавливаемая в отдельный блок. Регулировка осуществляется с помощью радиального перемещения.

- Универсальной считается схема, при которой на шпиндели устанавливают две червячные передачи с противоположным направлением витков. Регулировкой одной передачи изменяют текущий зазор.

- Гидравлический тип. В этом случае передача приводится в движение под действием гидравлической жидкости, подающейся с помощью насоса.

- Двойной тип. Регулировочную шестерню изготавливают из двух половин. При изменении их положения относительно друг друга происходит изменение зазора.

- Конусный. При реализации данной схемы применяют шестерни с малой конусностью. При осевом смещении изменяется зацепление и корректируется зазор.

- Многозубый. Использование многозубой шестерни, устанавливаемой на шпиндель, позволяет замедлить скорость базового колеса. Регулировка кинематической цепи выполняется торможением колеса.

Применение числового программного управления сужает круг обязанностей оператора по причине отсутствия гитары деления. Отметим, что стоимость подобных станков достаточно высока, что не позволяет использовать их на предприятиях, имеющих незначительные объемы производства.

Зарекомендовавшие себя модели

Рассматриваемое оборудование довольно давно работает на отечественных предприятиях. Рассмотрим модели, которые зарекомендовали себя в качестве надежного и точного механизма для обработки металла:

- Зубофрезерные станки 5к32. Максимальная длина зуба составляет 350 мм, диаметр заготовки – до 800 мм, модуль нарезаемого колеса – 10 мм.

- Зубофрезерные станки 5е32. Максимальная длина зуба составляет 280 мм, диаметр заготовки – до 800 мм, модуль – 8 мм.

- Зубофрезерные станки 5а326. Величина сечения обрабатываемых деталей – от 100 до 750 мм. Модуль отличается от типа металла: по стали – 10 мм, по чугуну – 12 мм. Ширина обработки – до 280 мм.

- Зубофрезерные станки 5к310. Максимальный диаметр заготовки – до 200 мм. Модуль нарезаемого колеса – 4 мм.

Аппараты для зубофрезерных работ занимают важное место в технологической цепочке металлообрабатывающих предприятий. Современные устройства зарубежного производства, оснащенные ЧПУ, выигрывают в качестве и точности обработки станков, произведенных во времена СССР. Однако приемлемая стоимость последних делает их оптимальным выбором для небольших ремонтных мастерских. А вы заказывали изготовление шестерни для себя? На каком оборудовании производилась обработка? Поделитесь вашими впечатлениями в комментариях.

Читайте также: