09г2с сталь перлитного класса

Обновлено: 01.05.2024

Описание стали 09Г2С: Чаще всего прокат из данной марки стали используется для разнообразных строительных конструкций благодаря высокой механической прочности, что позволяет использовать более тонкие элементы чем при использовании других сталей. Устойчивость свойств в широком температурном диапазоне позволяет применять детали из этой марки в диапазоне температур от -70 до +450 С. Также легкая свариваемость позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Применяя закалку и отпуск изготавливают качественную трубопроводную арматуру. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять трубы из 09Г2С на севере страны.

Также марка широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 С. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования 09Г2С от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки 09Г2С можно применять любые электроды, предназначенные для низколегированных и малоуглеродистых сталей, например Э42А и Э50А. Если свариваются листы толщиной до 40 мм, то сварка производится без разделки кромок. При использовании многослойной сварки применяют каскадную сварку с током силой 40-50 Ампер на 1 мм электрода, чтобы предотвратить перегрев места сварки. После сварки рекомендуется прогреть изделие до 650 С, далее продержать при этой же температуре 1 час на каждые 25 мм толщины проката, после чего изделие охлаждают на воздухе или в горячей воде – благодаря этому в сваренном изделии повышается твердость шва и устраняются зоны напряженности.

Свойства стали 09Г2С: сталь 09Г2 после обработки на двухфазную структуру имеет повышенный предел выносливости; одновременно примерно в 3—3,5 раза увеличивается число циклов до разрушения в области малоцикловой усталости.

Упрочнение ДФМС(дфухфазные ферритно-мартенситные стали) создают участки мартенсита: каждый 1 % мартенситной составляющей в структуре повышает временное сопротивление разрыву примерно на 10 МПа независимо от прочности и геометрии мартенситной фазы. Разобщенность мелких участков мартенсита и высокая пластичность феррита значительно облегчают начальную пластическую деформацию. Характерный признак ферритно-мартенситных сталей — отсутствие на диаграмме растяжения плошадки текучести. При одинаковом значении общего (δобщ) и равномерного (δр) удлинения ДФМС обладают большей прочностью и более низким отношением σ0,2/σв (0,4—0,6), чем обычные низколегированные стали. При этом сопротивление малым пластическим деформациям (σ0,2) у ДФМС ниже, чем у сталей с ферритно-перлитной структурой.

При всех уровнях прочности все показатели технологической пластичности ДФМС (σ0,2/σв, δр, δобщ, вытяжка по Эриксену, прогиб, высота стаканчика и т. д.), кроме раздачи отверстия, превосходят аналогичные показатели обычных сталей.

Повышенная технологическая пластичность ДФМС позволяет применять их для листовой штамповки деталей достаточно сложной конфигурации, что является преимуществом этих сталей перед другими высокопрочными сталями.

Сопротивление коррозии ДФМС находится на уровне сопротивления коррозии сталей для глубокой вытяжки.

ДФМС удовлетворительно свариваются методом точечной сварки. Предел выносливости при знакопеременном изгибе составляет для сварного шва и основного металла (σв = 550 МПа) соответственно 317 и 350 МПа, т. е. 50 и 60 % ов основного металла.

В случае применения ДФМС для деталей массивных сечений, когда необходимо обеспечить достаточную прокаливаемость, целесообразно использовать составы с повышенным содержанием марганца или с добавками хрома, бора и т. д.

Экономическая эффективность применения ДФМС, которые дороже низкоуглеродистых сталей, определяется экономией массы деталей (на 20—25%). Применение ДФМС в некоторых случаях позволяет исключить упрочняющую термическую обработку деталей, например высокопрочных крепежный изделий, получаемых методом холодной высадки.

| Краткие обозначения: | ||||

| σв | - временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | - относительная осадка при появлении первой трещины, % | |

| σ0,05 | - предел упругости, МПа | Jк | - предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | - предел текучести условный, МПа | σизг | - предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | - относительное удлинение после разрыва, % | σ-1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | - предел текучести при сжатии, МПа | J-1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % | n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % | E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю | C | - удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)] | |

| HV | - твердость по Виккерсу | pn и r | - плотность кг/м 3 | |

| HRCэ | - твердость по Роквеллу, шкала С | а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T ), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В | σ t Т | - предел длительной прочности, МПа | |

| HSD | - твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

НИЗКОЛЕГИРОВАННЫЕ ПЕРЛИТНЫЕ СТАЛИ (Хакимов А. Н.)

Низкоуглеродистые низколегированные стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20—50 %. Оии широко используются в строительстве трубопроводов, конструкций газонефтехимических производств, судов, мостов и других сооружений, эксплуатируемых в температурном интервале от —70 до +475°С в зависимости от химического состава и структурного состояния, обеспеченного термообработкой.

8.2. Состав сталей

Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, и повышения дисперсности структуры посредством термической или термомеханической обработки.

Содержание С в низколегированных сталях ие превышает 0,23 %. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и другие стали, представленные в табл. 8.1. По содержанию S и Р эти стали можно отнести к качественным

ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

Содержание химических элементов,

(0,6—0,9) Се, (0,5—0,8) Ni (0,4—0,65)Си

(0,6—0,9)Сг, (0,3—0,6) Ni, (0,2—0,4) Си

сталям В последние годы расширяется производство и применение рафинированных посредством электрошлакового, вакуумного переплава сталей, обработанных в ковше синтетическими шлаками с целью снижения содержания серы в их составе для повышения сопротивляемости образованию слоистых (ламинарных) трещин. .

8.3. Механические свойства сталей

Введение в состав низкоуглеродистых сталей легирующих элементов (до 2 % каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости

Прочность сталей Показатели механических свойств сталей представлены в табл 8 1

Они характерны для проката в горячекатаном либо в нормализованном состояниях Термическое упрочнение позволяет дополнительно на 20—50 % увеличить уровень показателей прочности

Ударная вязкость. По ударной вязкости, в особенности при отрицательных температурах, низколегированные стали превосходят низкоуглеристые стали Термическое упрочнение позволяет повысить уровень ударной вязкости в 1,5—2 раза и обеспечить высокую сопротивляемость хрупкому разрушению низколегированных сталей

8.4. Свариваемость сталей

Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин [1]. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовной участке ЗТВ сварных соединений.

8.4.1. Типы структур в зоне термического влияния

Наиболее распространенные в металлургической практике легирующие элементы Мп, Сг, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей Тф, тп, те, понижают температурный интервал y-v a-превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин.

8.4.2. Влияние легирующих элементов

Мп упрочняет феррит, снижает температуру начала у-э-а-пре - вращения, способствует процессу карбидообразования. Сг и Мо существенно снижают критическую скорость охлаждения, подавляют перлитное превращение, расширяют область промежуточных превращений на диаграмме.

Такие элементы, как Al, Ті, Nb, интенсифицируют процесс у-*- ос-превращения при высоких температурах, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры.

8.4.3. Выбор тепловых режимов сварки

Одним из технологических средств, снижающих вероятность появления холодных трещин, является предварительный и сопутствующий подогрев [1].

Толщина проката, мм

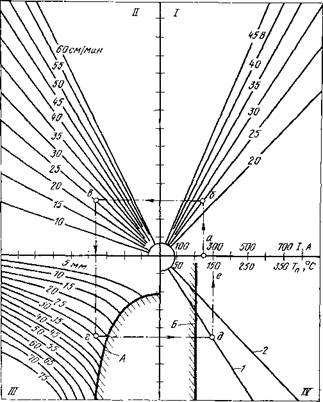

Рис 8 I Определение температуры подогрева в зависимости от Сэкв и толщины свариваемого проката

Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката можно воспользоваться графиками, приведенными на рис. 8.1

[3] . Значения Сэкв, отложенные по оси абсцисс, определяют как:

Сэкв = с + Мп/6 + Si/5 + Сг/6 +

+ Ni/12+Mo/4 + V/5 + Cu/7+ Р/2.

Здесь символы обозначают содержание соответствующих химических элементов в процентах.

Предельное их содержание не должно превышать 0,5 % С;

1,6% Мп; 1 % Сг; 3,5 % N1;

0,6 % Мо; 1 % Си. Как видно, необходимая температура подогрева возрастает с увеличением степени легированности стали и толщины свариваемого проката.

Другая методическая последовательность, рассмотренная в работе [3], позволяет дифференцированно определять условия подогрева для корневых и заполняющих швов в соответствии с номограммой, представленной на рис. 8.2.

Методика пользования номограммой на примере сварки корневого шва стали толщиной 30 мм при значении тока 250 А, напряжении дуги 25 В, скорости сварки 25 см/мин представлена ниже:

Восстанавливаем перпендикуляр из точки а, соответствующей /=250 А, до пересечения с прямой, соответствующей напряжению 25 В, и получаем точку б в квадранте I. Затем проводим горизонталь б — в до пересечения с прямой, соответствующей скорости сварки 25 см/мин, в квадранте //. После этого опускаем перпендикуляр из точки в до пересечения с кривой, соответствующей толщине проката 30 мм, и получаем точку г; затем проводим горизонталь г — д до пересечения с прямой 1, соответствующей условиям сварки корневого шва в квадранте IV, восстанавливаем перпендикуляр из точки бив точке е определяем температуру подогрева, соответствующую 150 °С

Рис. 8.2. Номограмма для определения режимов сварки и предварительного подогрева сталей с содержанием Сэкв

/ — при сварке кория шва; 2 — при сварке заполняющих швов; кривая А отражает условие необходимости применения подогрева, а прямая Б — температуру нижией гра*

ницы интервала подогрева

8.5. Технология сварки и свойства сварных соединений

Технология сварки низколегированных сталей должна проектироваться с учетом того обстоятельства, что при уменьшении погонной энергии и увеличении интенсивности охлаждения в металле шва и зоны термического влияния возрастает вероятность распада аустенита с образованием закалочных структур. При атоіуі будет отмечаться снижение сопротивляемости сварных соединений образованию холодных трещин и хрупкому разрушению. При повышенных погонных энергиях наблюдается рост зерна аустенита и образуется грубозернистая фер - рито-перлитная структура видманштеттового типа с пониженной ударной вязкостью.

8.5.1. Ручная сварка

Технология рунной дуговой сварки низколегированных сталей практически не отличается от соответствующей технологии сварки низкоуглеродистых сталей.

Сварку низколегированных сталей осуществляют электродами типа Э46А и Э50А с фтористо-кальциевым покрытием, которые позволяют достигать более высокую стойкость против образования кристаллизационных трещин и повышенную пластичность по сравнению с электродами других типов. Для сталей марок 09Г2, 09Г2С, 16ГС, 17ГС, 10Г2, 10Г2С1 рекомендуют применять электроды УОНИ 13/55, К-5А, АНО-11 (тип Э50А).

Для сварки кольцевых швов трубопроводов, работающих при температурах до —70 °С, например из стали 09Г2С, применяют электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

8.5.2. Сварка под флюсом

Технология сварки под флюсом низколегированных сталей практически такая же, как и для низкоуглеродистых сталей. В качестве флюсов при однодуговой сварке применяют флюсы марок АН-348А и ОСЦ-45, а при многодуговой на повышенной скорости — АН-60.

Для сталей марок 16ГС, 09Г2С, 10Г2С1 при эксплуатации не ниже —40 °С рекомендуется использовать сварочные проволоки Св-08ГА, Св-ЮГА, а при температурах эксплуатации до ■—70 °С (сталь 09Г2С в нормализованном состоянии) —сварочные проволоки Св-ЮНМА, Св-ЮНЮ, Св-08МХ с целью обеспечения достаточного уровня ударной вязкости.

8.5.3. Электрошлаковая сварка

Электрошлаковая сварка по общепринятой технологии сталей толщиной свыше 30 мм осуществляется, как правило, с последующей или сопутствующей нормализацией с целью повышения ударной вязкости металла шва и ЗТВ до регламентируемого уровня. Сварку сталей 16ГС, 09Г2С, 14Г2 осуществляют

с применением флюса АН-8 и сварочных проволок Св-08ГС, Св-10Г2. Режимы термообработки аналогичны указанным в гл. 7 для низкоуглеродистых сталей.

Сварка с регулированием термических циклов. Для кольцевых швов аппаратов газонефтехймических производств с толщиной стенки до 100 мм при температуре эксплуатации не ниже —40 °С (сталь 16ГС) и не ниже —55 °С (сталь 09Г2С) в соответствии с ОСТ 291—81 допускается применять электро - шлаковую сварку с регулированием термических циклов в сочетании с последующим отпуском [4]. При этом удается не только обеспечить равнопрочность, но н достаточно высокий уровень сопротивления сварных соединений хрупкому разрушению без применения последующей высокотемпературной термообработки.

Например, значения KCU~40 металла шва и околошовного участка составляют от 0,6 до 0,7 МДж/м2, а основного металла— стали 16ГС толщиной 60 мм — 0,8 МДж/м2.

Соответствующие данные для сварных соединений стали 09Г2С толщиной 60 мм при температуре испытаний —60 °С равны 0,66 и 0,75 МДж/м2, а для основного металла 0,58МДж/м2.

Увеличение интенсивности охлаждения при электрошлаковой сварке с регулированием термических циклов предотвращает образование структурно-свободного феррита при у-*- а-превра - щении. Отмеченное препятствует протеканию коррозионных процессов, а уменьшение размеров карбидных частиц, играющих роль коллекторов водорода, тормозит катодную реакцию при эксплуатации сварных соединений в коррозионно-активных средах.

Особенностью термоупрочненных сталей является их склонность к разупрочнению при сварке.

Применение сопутствующего охлаждения позволяет обеспечить равнопрочность сварных соединений с основным термоупрочненным металлом и повысить их сопротивление хрупкому разрушению. Например, при механизированной дуговой сварке под флюсом по общепринятой технологии коэффициент прочности сварных соединений сталей 14ГН, 16ГС, 09Г2С толщиной 12 мм составил 0,75—0,77, а при сварке с сопутствующим охлаждением— не менее 0,98. Значения критических температур перехода в хрупкое состояние металла околошовного участка сварных соединений при переходе от общепринятой технологии к технологии сварки с сопутствующим охлаждением снизились на 40—50 °С и достигли уровня Ткр основного термоупрочненного металла.

При переходе от общепринятой технологии электрошлаковой сварки к технологии электрошлаковой сварки с регулированием термических циклов термоупрочненной стали 09Г2С (сварочная проволока Св-10НМ, флюс АН-8, последующий отпуск при 640 °С) коэффициент прочности сварных соединений повышается с 0,89 до 0,99, значения KCU~40 металла шва — с 0,12 до 0,72, а металла околошовного участка — с 0,08 до 0,42 МДж/м2.

9.1. Назначение сталей

Широкое применение при изготовлении конструкций ответственного иазна - значения — таких, как сосуды высокого давления, танкеры, суда, ледоколы, береговые и морские нефтегазовые сооружения, находят микролегирован - иые стали. Наряду с экономией легирующих элементов при их использовании особенно в термо - и термомеханически обработанном состояниях обеспечиваются высокая прочность и сопротивляемость хрупкому разрушению металла.

9.2. Состав сталей

В микролегированных сталях содержание углерода, как правило, не превышает 0,20 %. Микролегирующие элементы, входящие в состав сталей, находятся в следующих пределах, %: Al

Сталь марки 09Г2С

Сталь 09Г2С: состав, свойства, категорийность

Сталь 09Г2С часто используется на Заводе САРРЗ для производства резервуаров и различного типа емкостей: ресиверов, аппаратов с эллиптическими днищами, сепараторов, отстойников нефти и т.д.

Какие свойства у стали 09Г2С?

Марка стали 09Г2С содержит в названии информацию о химическом составе:

- 09 - содержание 0,09% углерода;

- Г - в составе присутствует марганец;

- 2 - процентное содержание марганца не выше 2%;

- С - в составе есть кремний и его содержание меньше 1%, т.к. в названии марки после С нет цифры.

Таким образом по химическому составу сталь относится к низколегированным.

По классификации сталь является конструкционной. Она обладает отличной свариваемостью без ограничений и не склонна к отпускной хрупкости - особому состоянию сплава, которое характеризуется невысоким значением ударной вязкости.

При высоком давлении и при нагрузках с переменным вектором силы сталь сохраняет первоначальные характеристики. Также свойства не меняются в широком диапазоне температур - от -70°С до +425°С, что дает возможность устанавливать резервуары из этой марки в районах Крайнего Севера со сложными условиями эксплуатации.

Какие существуют категории?

Сталь 09Г2С подразделяется на категории в зависимости от требований к испытаниям на ударный изгиб. Нормируемой характеристикой является ударная вязкость KCU - это способность материала к поглощению механической энергии в процессе деформации и разрушения под действием ударной нагрузки.

Всего существует 15 категорий, отличия которых рассмотрены в таблице.

| Нормируемая характеристика | Категория | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | |

| Ударная вязкость KCU при +20 °C | + | + | |||||||||||||

| Ударная вязкость после механического старения | + | + | + | + | + | + | + | ||||||||

| Ударная вязкость KCU при -20 °C | + | + | |||||||||||||

| -40 °C | + | + | |||||||||||||

| -50 °C | + | + | |||||||||||||

| -60 °C | + | + | |||||||||||||

| -70 °C | + | + | |||||||||||||

| Ударная вязкость KCV при 0 °C | + | ||||||||||||||

| -20 °C | + | ||||||||||||||

Категория указывается вместе с маркой стали. Например, сталь с категорией 12 обозначается как 09Г2С-12.

Сталь 09Г2С не относится к коррозионностойким, поэтому готовое емкостное оборудование требуется покрывать специальными антикоррозионными составами - органосиликатными композициями, полиуретановыми составами, акрилуретановыми эмалями и т.д. Выбор покрытия осуществляется под конкретный заказ и зависит от условий эксплуатации, типа и агрессивности рабочей среды, а также особенностей технологического процесса.

Нержавеющий металлопрокат и отличия между разными типами подробно рассматривались на странице "Блог директора" в статье "Нержавеющие марки стали: химические свойства, классификация, аналоги".

Перлитные стали

Перлитный вид стали является разновидностью жаропрочных металлов. Относится к низко- и среднелегированному классу и применяется в качестве конструкционной или инструментальной стали. Этот тип удобно обрабатывать после отжига или проката на любом оборудовании.

Поскольку перлитные виды стали используются достаточно широко, потребителям важно знать, что они собой представляют, каких бывают марок. Также следует разобраться, как влияет перлит на функции стали и ее структуру. Не менее важный нюанс – сферы применения.

Описание перлитной стали

Низколегированные виды перлитной стали относятся к жаропрочным. Легирующие добавки хрома и молибдена позволяют повысить температуру эксплуатации изделий из перлитной стали при температуре в диапазоне +450…+550 °С, а добавление ванадия повышает этот показатель до +600 °С.

Жаропрочные типы перлитной стали, благодаря внесению в их состав хрома, не только приобретают устойчивость к воздействию высокой температуры, но и значительно повышают свою коррозионную стойкость. Дополнительным плюсом легирования сплавов молибденом становится повышение их прочности в условиях воздействия экстремальной температуры.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Ванадий также используют в качестве легирующей добавки. При его соединении с атомами углерода и образовании высокодисперсных карбидов прочность металла повышается.

Для оптимизации физических характеристик стального сплава производят нормализацию, а также закалку с последующим температурным отпуском. Результатом такой обработки становится получение феррито-перлитных видов стали с дисперсной карбидной структурой.

Перлитные разновидности стали используются в производстве:

- шестерен, втулок крестовин, цилиндров и многих других деталей, работа которых связана с воздействием высокой температуры (до +500 °С);

- звеньев трубопроводных магистралей, паронагревательного оборудования, коллекторов и прочих деталей и узлов, эксплуатируемых под воздействием высокой температуры и давления;

- узлов и деталей оборудования, работающих при температурах от +585 °С;

Для того чтобы сталь перлитного класса приобрела в полной мере свои высокие эксплуатационные качества, ее необходимо подвергнуть закалке в масле. После закаливания металл нужно отпустить, соблюдая соответствующие параметры. Такая обработка дает возможность добиться максимальных показателей по прочности, износостойкости и твердости.

Производство перлитной стали

Выработка разных типов перлитной стали представляет собой интересный и сложный процесс. Формирование перлитов в структуре легированной стали достаточно проблематично, даже если соблюдены все параметры термической обработки. Поскольку в процесс вовлечены все присутствующие в составе сплава добавки, это затрудняет получение эвтектоидной структуры.

Распределение легирующих элементов в зонах с разной структурой не всегда бывает равномерным. Особенно нежелателен в этом отношении избыток такой добавки, как хром. В то же время добавление в сплав легирующих добавок необходимо для улучшения физико-химических характеристик металла. Включение никеля положительно сказывается на свариваемости, а введение титана позволяет повысить не только плотность, но и эластичность.

Производство металла состоит из расплавления шихты, кипения ванны расплавленного металла и раскисления. Отжиг на зернистый перлит применяется как для эвтектоидных, так и для заэвтетоидных сплавов.

Отжиг включает в себя:

- нагрев с выходом на точку отжига, который может быть полным или неполным;

- выдержку для равномерного прогревания;

- медленное остывание металла после достижения фазового перехода.

Время каждого из этапов определяется, исходя из требований к конкретному процессу выплавки.

Характеристики и маркировка

Структуру перлитной стали, как правило, классифицируют по трем количественным параметрам:

- Процентному содержанию ферритов и перлитов.

- Величине межпластиночных интервалов в структуре сплава.

- Размеру сгущений перлита.

На величину этих показателей влияет температурный режим. Полное формирование перлитных структур в результате постепенного охлаждения сплавов с содержанием углерода от 0,2 до 0,8 % требует соблюдения определенных условий.

При содержании углерода в концентрации менее 0,6 % получается вырожденный перлит, имеющий низкую текучесть при высокой пластичности и большой коэффициент линейного растяжения.

Для углеродистых видов перлитной стали, которые содержат углерод в концентрации, превышающей 0,6 %, характерно наличие нормальных пластинок цементита, обуславливающих высокую текучесть. Все эти сорта, как правило, не имеют специальной маркировки.

Как легированные, так и нелегированные марки относят к малоуглеродистым или среднеуглеродистым конструкционным видам стали. Чаще всего используются низколегированные сплавы, содержащие от 0,3 до 0,6 % углерода. Стали этого класса обычно легируют добавлением хрома, молибдена и никеля. Марки 20Х, 50ХН и 30ХМ и подобные им являются типичными представителями этого класса.

Классификация видов перлитной стали

Существует множество классификаций сплавов перлитного класса. Принадлежность к тому или иному виду зависит от ряда параметров. Сталь разделяют на группы по составу, химическим или механическим свойствам. Кроме того, в основе систематизации может лежать область их применения.

По качеству сплава эти виды стали делят на три основных категории:

- обыкновенные;

- качественные;

- высококачественные.

Также, описывая тот или иной сплав, упоминают способ его получения. Перлитная сталь может быть:

- мартеновской;

- бессемеровской;

- тигельной;

- полученной в кислородном конвертере;

- вырабатываемой в электрической печи.

По области применения сталь может быть:

- инструментальной;

- конструкционной;

- специальной;

- штамповочной;

- жаропрочной;

- строительной.

При маркировке легированных сортов первым делом указывают их углеродистость. Далее буквами обозначают содержащиеся в сплаве легирующие добавки, если процентное содержание превышает полтора процента (в противном случае их не указывают). Такая маркировка необходима из-за того, что у углеродистых и высоколегированных видов стали разные области применения и заменить одну другой нельзя.

Перлитные типы стали, содержащие вторичный цементит и ледебурит, практически идентичны с доэвтектическим чугуном.

Конструкционные группы стали, имеющие предел текучести более 360 МПа, маркируют буквами М или W 03.

Также в основе классификации часто лежит свариваемость:

- М02 – низколегированные перлитные типы стали с добавлением хрома и молибдена;

- М01 – перлитные виды стали с пределом текучести менее 360 МПа;

- М04 – перлитные типы стали с высоким содержанием хрома.

Также перлитные виды стали разделяют по их углеродистости. Так, эвтектоидные содержат строго 0,8 % углерода. Меньшее процентное содержание этого элемента позволяет отнести сплавы к доэвтектоидным, а большее – к заэвтектоидным. Для стали эвтектоидной группы характерно содержание пластинчатого или зернистого перлита. Доэвтектоидные содержат феррито-перлитную комбинацию, а заэвтектоидные – перлито-цементитную.

Доэвтектоидный сплав 45 перлит подлежит улучшению путем отжига или закалки, так как требуемых характеристик металл достигает только в аустенитном состоянии. Такая же ситуация и со сталью 60 перлит, относящейся к конструкционным и содержащей марганец в сравнительно высокой концентрации. Применение подкаливания для улучшения перлитных сплавов встречается достаточно редко.

Сфера применения перлитной стали

Использование перлитных сплавов для изготовления тех или иных деталей или конструкций определяется ее свойствами. Например, из жаропрочных и жаростойких марок выполняют:

- котельное оборудование;

- турбины;

- компрессоры;

- печи;

- паропроводы;

- запорную арматуру.

Наиболее распространенные стали перлитного класса:

- 15Х – идет на изготовление втулок, шестерен, валиков и толкателей.

- 40ХГ – используется при изготовлении штоков, метизов и шпилек.

- 16Г2АФ – конструкционная сталь, идет на металлические фермы.

- 35ГС – часто служит материалом для арматуры, имеющей периодический профиль.

Перлитные типы стали изначально хорошо поддаются механической обработке. Такой металл без проблем режется, поддается штамповке и хорошо сваривается, что делает его одним из наиболее часто применяемых.

Для того чтобы повысить прочность перлитной стали, ее подвергают термической обработке. Как правило, производят закалку в масле и низкий отпуск, что создает необходимые условия для аустенитного превращения стали.

Сварка перлитной стали

Сваривание перлитных сталей обычно производится методами, которые применимы ко всем низко- и среднелегированным металлам. При использовании ручной электрической дуговой сварки лучше всего в этом случае подойдет применение электродов с фтористо-кальциевым покрытием, что обеспечивает защиту сварного шва от образования кристаллизации и микротрещин в околошовном металле. Такое соединение будет обладать хорошими прочностными характеристиками.

Рекомендуем статьи

Для сваривания деталей из стали перлитного класса оптимально подходят температурные режимы, которые применимы ко всем металлам с высоким процентным содержанием легирующих компонентов.

В целом, перлитные стальные сплавы широко применяются для изготовления деталей и узлов различных конструкций и механизмов благодаря высокой прочности в сочетании с хорошей пластичностью, однако их применение в производстве жаропрочных изделий ограничено.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: