15х1м1ф гост на сталь

Обновлено: 28.04.2024

Настоящий стандарт распространяется на легированную теплоустойчивую сталь перлитного и мартенситного классов горячекатаную и кованую диаметром или толщиной до 200 мм, калиброванную, изготовляемую в прутках, полосах и мотках.

Сталь предназначается для изготовления деталей, работающих в нагруженном состоянии при температуре до 600°С в течение длительного времени.

В части норм химического состава стандарт распространяется на слитки, все виды проката, поковки и штамповки.

Показатели технического уровня, установленные настоящим стандартом, предусмотрены для высшей и первой категорий качества.

(Измененная редакция, Изм. N 2).

1. Классификация

1.1. По видам обработки сталь подразделяют:

1.2. По состоянию материала сталь подразделяют:

без термической обработки;

термически обработанная - Т;

нагартованная - Н (для калиброванной стали).

1.3. В зависимости от назначения горячекатаная и кованая сталь подразделяется на подгруппы:

а - для горячей обработки давлением;

б - для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

в - для холодного волочения (подкат).

Назначение стали (подгруппа) должно быть указано в заказе.

2а. Сортамент

2.1а. Сортамент стали должен соответствовать требованиям:

Взамен ГОСТ 2590-71 постановлением Госстандарта СССР от 29 июня 1988 г. N 2519 с 1 января 1990 г. введен в действие ГОСТ 2590-88

ГОСТ 2591-71 и ГОСТ 4693-77 - для горячекатаной квадратной;

Взамен ГОСТ 2591-71 постановлением Госстандарта СССР от 29 июня 1988 г. N 2518 с 1 января 1990 г. введен в действие ГОСТ 2591-88

ГОСТ 103-76 и ГОСТ 4405-75 - для горячекатаной полосовой;

ГОСТ 7417-75 - для калиброванной круглой;

ГОСТ 14955-77 - для калиброванной круглой со специальной отделкой поверхности;

ГОСТ 8559-75 - для калиброванной квадратной;

ГОСТ 8560-78 - для калиброванной шестигранной.

1. Допускается изготовлять горячекатаную квадратную сталь со стороной квадрата до 100 мм по ГОСТ 2591-71 с углами, закругленными радиусом, не превышающим 0,15 стороны квадрата.

2. Допускается поставлять круглую калиброванную шлифованную сталь длиной не менее 2 м.

Примеры условных обозначений

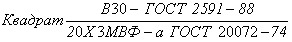

Сталь горячекатаная квадратная, со стороной квадрата 30 мм, обычной точности проката В по ГОСТ 2591-88 марки 20Х3МВФ, для горячей обработки, без термической обработки:

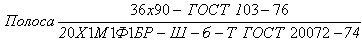

Сталь горячекатаная полосовая, толщиной 36 мм, шириной 90 мм, по ГОСТ 103-76 марки 20Х1М1Ф1БР-Ш, для холодной механической обработки, термически обработанная:

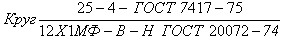

Сталь калиброванная круглая диаметром 25 мм, класса точности 4, ГОСТ 7417-75, марки 12Х1МФ, качество поверхности группы В, нагартованная:

Разд. 2а. (Введен дополнительно, Изм. N 2).

2. Технические требования

2.1. Легированную теплоустойчивую сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Марки и химический состав стали должны соответствовать указанным в табл. 1.

Массовая доля серы и фосфора в стали высшей категории качества должна быть на 0,005% меньше значений, приведенных в табл. 1.

2.1; 2.2. (Измененная редакция, Изм. N 2).

2.3. В готовом прокате и изделиях при соблюдении норм механических свойств и других требований настоящего стандарта допускаются отклонения по химическому составу, не превышающие норм, указанных в табл. 2.

2.4. Горячекатаную и кованую сталь перлитного класса изготовляют термически обработанной (отожженной, отпущенной или нормализованной с высоким отпуском) или без термической обработки.

По соглашению между потребителем и изготовителем сталь перлитного класса может изготовляться после закалки с высоким отпуском.

Горячекатаную и кованую сталь мартенситного класса изготовляют термически обработанной (отожженной, отпущенной или нормализованной с высоким отпуском).

Калиброванную сталь в соответствии с заказом изготовляют термически обработанной или нагартованной (за исключением стали марки 20Х3МВФ).

1.Стали перлитного класса

Массовая доля элементов, %

2. Стали мартенситного класса

1. Химические элементы в марках стали обозначены следующими буквами: Б - ниобий, В - вольфрам, М - молибден, Н - никель, Р - бор, Т - титан, Ф - ванадий, X - хром.

Наименование марок сталей состоит из обозначения элементов и следующих за ними цифр. Цифры, стоящие после букв, указывают среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную (при отсутствии нижнего предела) массовую долю углерода в стали в сотых долях процента.

Сталь, полученную методом электрошлакового переплава, дополнительно обозначают через тире в конце наименования марки буквой - Ш.

2. Указанное в таблице количество бора и церия химическим анализом не определяется.

3. Примесь меди не должна превышать 0,20%, а в стали, изготовленной скрап-процессом, не более 0,30%.

4. Сталь марки 25Х1МФ может изготовляться с массовой долей молибдена в пределах 0,6-0,8%, в этом случае она обозначается маркой 25Х1М1Ф (Р2).

5. Допускается наличие вольфрама до 0,2%, ванадия до 0,05%, титана до 0,03% (за исключением стали марки 20Х1М1Ф1БР) в сталях перлитного класса, не легированных этими элементами, если иное количество этих элементов не оговорено в документации, утвержденной в установленном порядке. В стали марки 20Х1М1Ф1БР титан химическим анализом не определяется.

6. Допускается наличие вольфрама до 0,3%, ванадия до 0,05%, молибдена до 0,2% и титана до 0,03% в сталях мартенситного класса, не легированных этими элементами, если иное количество этих элементов не оговорено в документации, утвержденной в установленном порядке.

7. Массовая доля серы в стали, выплавленной методом электрошлакового переплава, должно быть не более 0,015%.

Верхняя предельная массовая доля элементов, %

2.5. Твердость горячекатаной и кованой отожженной, отпущенной или нормализованной с высоким отпуском стали, должна соответствовать нормам, указанным в табл. 3.

Диаметр отпечатка, мм

Число твердости, НВ,

Нормы твердости горячекатаной и кованой термически обработанной стали марки 18Х3МФ, а также калиброванной и калиброванной шлифованной термически обработанной или нагартованной стали устанавливаются по согласованию между потребителем и изготовителем.

Твердость калиброванной термически обработанной стали марки 25Х1МФ должна быть не более 255 НВ (диаметр отпечатка не менее 3,8) мм.

2.6. На поверхности горячекатаных и кованых прутков, предназначенных для горячей обработки давлением и холодного волочения (подгруппы а и в), местные дефекты должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов не должна превышать следующих величин:

8% размера (диаметра или толщины) - для размеров св. 140 до 200 мм;

5% размера (диаметра или толщины) - для размеров св. 40 до 140 мм;

суммы предельных отклонений - для размеров 40 мм и менее.

Глубина зачистки дефектов считается от фактического размера.

На поверхности прутков допускаются без зачистки отдельные риски, отпечатки и рябизна в пределах половины суммы предельных отклонений, а также волосовины глубиной, не превышающей 1/4 суммы предельных отклонений.

По соглашению между потребителем и изготовителем круглые прутки изготовляют с обточенной или ободранной поверхностью.

2.7. На поверхности горячекатаных и кованых прутков,- предназначенных для холодной механической обработки (подгруппы б), местные дефекты не допускаются, если их глубина превышает:

3/4 суммы предельных отклонений - для размеров до 80 мм;

4% размера (диаметра или толщины) - для размеров св. 80 до 150 мм;

5% размера (диаметра или толщины) - для размеров св. 150 мм.

Глубина залегания дефектов считается от номинального размера.

2.4 - 2.7. (Измененная редакция, Изм. N 2).

2.8. Качество поверхности калиброванной стали должно соответствовать требованиям ГОСТ 1051-73 для группы В, калиброванной шлифованной - для групп Б и В.

2.9. Прутки и полосы должны быть ровно обрезаны. При резке на прессах, ножницах и под молотами допускаются смятые концы и заусенцы.

По требованию потребителя заусенцы должны быть зачищены.

2.10. Горячекатаная, кованая и калиброванная сталь, предназначенная для осадки, горячей высадки и штамповки, должна быть испытана на осадку в горячем состоянии.

На осаженных образцах не должно быть надрывов и трещин.

2.11. Механические свойства стали должны соответствовать требованиям, указанным в табл. 4.

В стали высшей категории качества ограничивается временное сопротивление разрыву: минимальное допустимое значение должно соответствовать значениям, указанным в табл. 4, а максимальное не должно быть больше минимального на 196 Н/мм2 (20 кгс/мм2).

2.12. Макроструктура стали должна соответствовать требованиям, указанным в табл. 5.

Макроструктура не должна иметь усадочной раковины, подусадочной ликвации, рыхлоты, газовых раковин, трещин, флокенов, шлаковых включений, заворота корочки, видимых без увеличительных приборов.

2.13. По требованию потребителя сталь изготовляют:

а) с травленой поверхностью;

б) с суженными пределами по содержанию углерода против указанных в табл. 1;

в) с нормированной чистотой стали, предназначенной для изготовления крепежных деталей, по волосовинам, выявляемым на поверхности деталей у потребителя магнитным методом, в соответствии с требованиями табл. 6.

режимы термической обработки

Отпуск или старение

6 ч Ступенчатый отпуск 600/3 ч 700-720/3 ч

1. Нормы механических свойств относятся к образцам, отобранным от прутков диаметром или толщиной до 90 мм включ. При испытании прутков диаметром или толщиной свыше 90 до 150 мм допускается понижение относительного удлинения на 2 абс. %, относительного сужения на 5 абс. %, и ударной вязкости на 10 отн. % по сравнению с нормами, указанными в табл. 4. Для прутков диаметром или толщиной 151 мм и выше допускается понижение относительного удлинения на 3 абс. %, относительного сужения на 10 абс. % и ударной вязкости на 15 отн. %. Нормы механических свойств прутков диаметром или толщиной свыше 90 мм, перекатанных или перекованных на круг или квадрат размером 90 мм, должны соответствовать требованиям табл. 4.

2. Вариант термической обработки и механических свойств (I или II) стали марки 25Х1МФ оговаривается в заказе.

3. Ударная вязкость определяется по требованию потребителя.

4. Сталь марки 20Х1М1Ф1БР (ЭП44) обрабатывается по режиму термообработки, вариант 1.

В случае получения неудовлетворительных свойств металла по варианту термообработки 1 допускается до 1 января 1987 г. принимать металл по режиму термообработки варианта 2.

Способ выплавки стали

Макроструктура в баллах,не более

Общая пятнистая ликвация

Метод электрошлакового переплава

1. В стали, полученной методом электрошлакового переплава, допускается послойная кристаллизация и светлый контур не более балла 3 по ГОСТ 10243-75.

2. (Исключено, Изм. N 1).

Общая площадь контролируемой обработанной поверхности детали,см2

Максимальная длина волосовин,

Суммарная протяженность воосовин, мм, не более

Металл открытой выплавки

Металл электрошлакового переплава

1. На каждые последующие 200 см2 контролируемой поверхности готовых деталей, площадь которых превышает 1000 см2, допускается дополнительно не более одной волосовины протяженностью не более указанной для площади 1000 см2, с соответствующим увеличением суммарной протяженности волосовин.

г) с нормированной характеристикой длительной прочности сигма_100 не менее 343 Н/мм2 (35 кгс/см2) при температуре 550°С для стали марки 20Х3МВФ;

д) с нормированной величиной зерна, которая должна быть не крупнее номера 5 по ГОСТ 5639-82;

е) с контролем на загрязненность неметаллическими включениями для стали, предназначенной для изготовления крепежных деталей;

ж) с контролем на внутренние дефекты металла методом ультразвукового контроля (УЗК);

з) с контролем механических свойств, определяемых на образцах, отобранных от термически обработанных заготовок указанного в заказе размера, но не более 100 мм.

Примечание. Требования по подпункту а, нормы при испытании стали по подпунктам е, ж, к з, а также методы контроля чистоты стали на загрязненность волосовинами и УЗК (подгруппы в и ж) устанавливаются соответствующей документацией, утвержденной в установленном порядке или по соглашению между потребителем и изготовителем.

2.14. Рекомендации по применению, ориентировочные рабочие температуры и продолжительность работы, а также справочные характеристики ползучести и длительной жаропрочности стали приведены в рекомендуемом приложении 1 и справочном приложении 2.

По-видимому, в тексте предыдущего абзаца допущена опечатка. Слова "рекомендуемом приложении 1 и справочном приложении 2" следует читать как "рекомендуемом приложении и справочном приложении 1"

3. Правила приемки

3.1. Повторные правила приемки - по ГОСТ 7566-81.

Взамен ГОСТ 7566-81 постановлением Госстандарта РФ от 21 мая 1997 г. N 185 с 1 января 1998 г. введен в действие ГОСТ 7566-94

3.2. Прутки, полосы и мотки изготовляются партиями, состоящими из стали одной плавки, одного размера и одного режима термической обработки (при поставке в термически обработанном состоянии) и оформляются одним документом о качестве по ГОСТ 7566-81.

Примечание. По соглашению между потребителем и изготовителем устанавливается минимальная масса прутков, полос и мотков одной партии.

3.3. Для проверки качества стали от партии отбирают:

а) для проверки качества поверхности - все прутки, полосы или мотки;

б) для проверки твердости - не более 5%, но не менее пяти прутков, полос или мотков;

в) для испытания на осадку - по три прутка, полосы или мотка;

г) для испытания на растяжение, ударную вязкость, длительную прочность - по два прутка, полосы или мотка;

д) для определения величины зерна - одну пробу от плавки-ковша;

е) для контроля макроструктуры - по два прутка, полосы, мотка;

ж) для определения неметаллических включений по шесть прутков, полос или мотков;

и) для химического анализа - пробы по ГОСТ 7565-81.

3.1 - 3.3. (Измененная редакция, Изм. N 2).

4. Методы испытаний

4.1. От каждого контрольного прутка, полосы или мотка отбирают по одному образцу для испытания на твердость, осадку, растяжение, ударную вязкость, для определения величины зерна, длительной прочности, макроструктуры и неметаллических включений.

(Измененная редакция, Изм. N 1).

4.3. Твердость по Бринеллю определяют по ГОСТ 9012-59.

4.4. Качество поверхности проверяют без применения увеличительных приборов.

В случае необходимости проводят светление или травление поверхности.

4.5. Отбор проб для испытания на осадку прутков размером менее 80 мм проводят по ГОСТ 7564-73.

Взамен ГОСТ 7564-73 постановлением Госстандарта РФ от 13 апреля 1998 г. N 118 с 1 января 1999 г. введен в действие ГОСТ 7564-97

4.6. Испытание на осадку проводят по ГОСТ 8817-73.

Взамен ГОСТ 8817-73 постановлением Госстандарта СССР от 9 августа 1982 г. N 3130 с 1 января 1984 г. введен в действие ГОСТ 8817-82*

Образцы нагревают до температуры ковки и осаживают до 1/3 первоначальной высоты.

4.7. Отбор проб для определения механических свойств и длительной прочности проводят по ГОСТ 7564-73 (1 вариант).

Для профилей размером (диаметром или толщиной) более 25 мм размер сечения заготовки, подвергаемой термической обработке, должен быть 20-25 мм, для профилей размером 25 мм и менее - в поставляемом профиле.

Примечание. Для прутков и полос размером (диаметром или толщиной) более 90 мм образцы для механических испытаний (в том числе и на длительную прочность) допускается вырезать из перекованных или перекатанных круглых или квадратных заготовок размером 90 мм.

Отбор проб для испытаний механических свойств п.2.13 - по ГОСТ 7564-73 (2 вариант).

4.8. Испытание механических свойств и длительной прочности при высоких температурах проводят на продольных образцах, вырезанных из заготовок, термически обработанных по режиму, указанному в табл. 4.

4.9. Испытание на растяжение проводят по ГОСТ 1497-84 при температуре (+20(+10)_-5)°С на образцах пятикратной длины диаметром 5 или 10 мм. Допускается применять неразрушающие методы контроля по согласованной методике.

Испытание на ударную вязкость проводят по ГОСТ 9454-78 на образцах типа 1.

4.10. Испытание на длительную прочность при высоких температурах проводят по ГОСТ 10145-62.

Взамен ГОСТ 10145-62 постановлением Госстандарта СССР от 2 сентября 1981 г. N 4138 с 1 июля 1982 г. введен в действие ГОСТ 10145-81

4.11. Контроль макроструктуры проводят на протравленных поперечных темплетах по ГОСТ 10243-75.

Допускается применять УЗК по методике предприятия-изготовителя и другие неразрушающие методы контроля.

4.12. Определение величины зерна проводят по ГОСТ 5639-65 методом окисления или цементации.

Взамен ГОСТ 5639-65 постановлением Госстандарта СССР от 26 августа 1982 г. N 3394 с 1 января 1983 г. введен в действие ГОСТ 5639-82

4.14. Сталь одной плавки, прошедшую испытание макроструктуры и механических свойств (в том числе и длительной прочности) на крупных профилях проката, при поставке в более мелких профилях перечисленным испытаниям допускается не подвергать.

5. Маркировка, упаковка, транспортирование и хранение

5.1. Маркировка, упаковка, транспортирование и хранение - по ГОСТ 7566-81.

Упаковка калиброванной стали - по ГОСТ 1051-73.

5.2. Металлопродукция транспортируется железнодорожным транспортом на платформах и в полувагонах. Вид отправки - повагонная и мелкая.

1. КЛАССИФИКАЦИЯ

1.3. В зависимости от назначения горячекатаная и кованая сталь подразделяются на подгруппы:

б - для холодной механической обработки (обточки , строжки , фрезерования и другой обработки по всей поверхности);

в - д ля холодного волочения (подкат).

Назначение стали (подгруппа) должно быть указано в зака з е.

2 .1 а. Сортамент стали должен соответствовать требованиям:

ГОСТ 2590-88 - д ля горячекатаной круглой;

ГОСТ 2591-88 - для горячекатаной квадратной;

ГОСТ 1133-71 - для кованой круглой и квадратной;

ГОСТ 103-76 и ГОСТ 4405-75 - д ля горячекатаной полосовой;

1. Допускается изготовлять горячекатаную квадратную ст а ль со стороной квадрата д о 100 мм по ГОСТ 2591-88 с углами , закругленными рад и усом не п ревышающ и м 0,15 стороны квадрата.

2. Допускается поставлять круглую калиброванную шлифованную сталь д л и н о й не менее 2 м.

Сталь горячекатаная квадратная , со сторонам и квадрата 30 мм, обычной точности проката В по ГОСТ 2591-88 марки 20X 3М ВФ, для горячей обработки, без термической обработки:

Квадрат ____ В30 ГОСТ 2591-88 ___

2 0 Х3 МВФ - а ГОСТ 20072-74

Сталь горячекатаная полосовая, толщиной 36 мм, ш и риной 90 мм, по ГОСТ 103-76 марки 20Х1М1Ф1БР-Ш, для холодной механической обработки, термически обработанная :

Пол оса _______36 ´ 9 0 ГОСТ 103-76 ________

20Х1 М 1 Ф 1БР - Ш - б -Т ГОСТ 20072-74

Сталь калиброванная круглая диаметром 25 мм, класса точности 4, ГОСТ 7417-75, марки 12Х1М Ф , качество поверхности группы В, нагартованна я:

Круг ____25 -4 ГОСТ 7417-7 _____

12Х1 М Ф -В - Н ГОСТ 20072-74

Разд. 2а. (Введен дополнительно, Изм. № 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Легированную теплоустойчивую сталь изготовляют в соответствии с требованиями настоящего стандарта по технолог и ческому регламенту, утвержденному в установленном п орядке.

2.2. Марк и и химический состав стали должны соответствовать указанным в табл. 1.

Массовая доля серы и фосфора в стали высшей категории качества дол ж на быть на 0,005 % меньше значений, приведенных в табл. 1 .

2.1; 2.2. (Измененная редакция, Изм. № 2).

2.3. В готовом прокате и изделиях при соблюдении норм механических свойств и других требований настоящего стандарта допускаются отклонения по химическому составу, не превышающ и е норм, указанных в табл. 2.

2.4. Горячекатаную и кован у ю сталь перлитного класса изготовляют т ермич е ск и обработанной (отожженной, отпущенной или нормализованной с высоким отпуском) или без термической обработки.

Горячекатаную и кованую с т аль мар т енс ит но го класса изготовляют т е рм и чески обработанной (отожженной, отпущенной ил и нормализованной с высоким отпуском).

Калиброванную сталь в соответствии с заказом изготовляют термически обработанной или нагартованной (за исключением стали марки 20Х3М ВФ ).

Нормы твердости горячекатаной и кованой термически обработанной стали марки 18Х3МВ, а также калиброванной и калиброванной шлифованной термически обработанной или нагартованной стали устанавливаются по согласованию между потребителем и и зготовителем.

Т ве рдост ь калиброванной термически обработанной стали марки 25 X1МФ должна быть не более 255 НВ (диаметр отп е чатка не мен ее 3,8 мм).

2.6. На поверхности горячекатаных и кованых прутков, п редназначенных для горячей обработки давлением и холодного волочения (подгруппы а и в), местные дефекты должны быть удал е ны пологой вырубкой ил и зачисткой, ширина которой должна быть не менее пят и кратной глубины.

Глуб и на зачист ки дефектов не должна превышать следующих величин:

8 % размера (диаметра ил и толщины) - для размеров св. 140 до 200 мм;

5 % размера (диаметра или толщины) - для размеров св. 40 до 1 40 мм;

Глуб и на зачистк и дефектов считается от фактического размера.

На пов е рхности прутков допускаются без зачистки отдельные р и ск и , отп е чатк и и рябизна в пределах половины суммы предельных отклонен и й, а такж е волосовины глуб и ной, не превышающей 1 / 4 суммы пр е д е льных отклонений.

По соглашен и ю между потребителем и и зготов и телем круглые прутки и зготовляются с обточенной пли ободранной поверхностью.

15х1м1ф гост на сталь

Heat-resistant steel. Specifications

Дата введения 1976-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 13 августа 1974 г. N 1966 дата введения установлена 01.01.76

Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

ВЗАМЕН ГОСТ 10500-63 в части теплоустойчивой стали и ГОСТ 5632-72 в части марок 15Х5, 15Х5М, 15Х5ВФ, 12Х8ВФ

ИЗДАНИЕ с Изменениями N 1, 2, утвержденными в октябре 1980 г., декабре 1985 г. (ИУС 12-80, 3-86).

Сталь предназначается для изготовления деталей, работающих в нагруженном состоянии при температуре до 600 °С в течение длительного времени.

1. КЛАССИФИКАЦИЯ

1.1. По видам обработки сталь подразделяют на:

термически обработанную - Т;

нагартованную - Н (для калиброванной стали).

2а. СОРТАМЕНТ

ГОСТ 2590-88* - для горячекатаной круглой;

* На территории Российской Федерации документ не действует. Действует ГОСТ 2590-2006. - Примечание изготовителя базы данных.

ГОСТ 2591-88* - для горячекатаной квадратной;

* На территории Российской Федерации документ не действует. Действует ГОСТ 2591-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 103-76* и ГОСТ 4405-75 - для горячекатаной полосовой;

* На территории Российской Федерации документ не действует. Действует ГОСТ 103-2006, здесь и далее по тексту. - Примечание изготовителя базы данных.

1. Допускается изготовлять горячекатаную квадратную сталь со стороной квадрата до 100 мм по ГОСТ 2591-88 с углами, закругленными радиусом, не превышающим 0,15 стороны квадрата.

Сталь горячекатаная квадратная, со сторонами квадрата 30 мм, обычной точности проката В по ГОСТ 2591-88 марки 20Х3МВФ, для горячей обработки, без термической обработки:

Разд.2а. (Введен дополнительно, Изм. N 2).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.2. Марки и химический состав стали должны соответствовать указанным в табл.1.

Массовая доля серы и фосфора в стали высшей категории качества должна быть на 0,005% меньше значений, приведенных в табл.1.

Массовая доля элементов, %

1. Стали перлитного класса

1. Химические элементы в марках стали обозначены следующими буквами: Б - ниобий, В - вольфрам, М - молибден, Н - никель, Р - бор, Т - титан, Ф - ванадий, Х - хром.

7. Массовая доля серы в стали, выплавленной методом электрошлакового переплава, должна быть не более 0,015%.

2.3. В готовом прокате и изделиях при соблюдении норм механических свойств и других требований настоящего стандарта допускаются отклонения по химическому составу, не превышающие норм, указанных в табл.2.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Общие технические условия

Steel castings. General specifications

Дата введения 1990-01-01

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22.12.88 N 4458

2. Стандарт полностью соответствует СТ СЭВ 4559-84, СТ СЭВ 4561-84 и СТ СЭВ 4563-84 в части марок

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД,

на который дана ссылка

5. Ограничение срока действия снято по протоколу N 7-95 межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ПЕРЕИЗДАНИЕ. Август 2004 г.

Настоящий стандарт распространяется на стальные отливки, изготавливаемые всеми способами литья из нелегированных и легированных конструкционных, легированных со специальными свойствами литейных сталей.

1.1. Для изготовления отливок предусмотрены следующие марки стали:

15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

20ГЛ, 35ГЛ, 20ГСЛ, 30ГСЛ, 20Г1ФЛ, 20ФЛ, 30ХГСФЛ, 45ФЛ, 32Х06Л, 40ХЛ, 20ХМЛ, 20ХМФЛ, 20ГНМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 08ГДНФЛ, 13ХНДФТЛ, 12ДН2ФЛ, 12ДХН1МФЛ, 23ХГС2МФЛ, 12Х7Г3СЛ, 25Х2ГНМФЛ, 27Х5ГСМЛ, 30Х3С3ГМЛ, 03Н12Х5М3ТЛ, 03Н12Х5М3ТЮЛ;

конструкционные легированные, применяемые в договорно-правовых отношениях между странами - членами СЭВ:

15ГЛ, 30ГЛ, 45ГЛ, 70ГЛ, 55СЛ, 40Г1, 5ФЛ, 15ФЛ, 30ХЛ, 25ХГЛ, 35ХГЛ, 50ХГЛ, 60ХГЛ, 70Х2ГЛ, 35ХГФЛ, 40ХФЛ, 30ХМЛ, 40ХМЛ, 40ХНЛ, 40ХН2Л, 30ХГ1, 5МФРЛ, 75ХНМФЛ, 40ГТЛ, 20ГНМЮЛ;

легированные со специальными свойствами:

а) мартенситного класса

20Х13Л, 08Х14НДЛ, 09Х16Н4БЛ, 09Х17Н3СЛ, 10Х12НДЛ - коррозионностойкие; 20Х5МЛ, 20Х8ВЛ, 40Х9С2Л - жаростойкие; 20Х12ВНМФЛ - жаропрочная; 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л) - быстрорежущие;

б) мартенситно-ферритного класса

в) ферритного класса

г) аустенитно-мартенситного класса

08Х15Н4ДМЛ, 08Х14Н7МЛ, 14Х18Н4Г4Л - коррозионностойкие;

д) аустенитно-ферритного класса

12Х25Н5ТМФЛ, 16Х18Н12С4ТЮЛ, 10Х18НЗГЗД2Л - коррозионностойкие; 35Х23Н7СЛ, 40Х24Н12СЛ, 20Х20Н14С2Л - жаростойкие;

е) аустенитного класса

10Х18Н9Л, 12Х18Н9ТЛ, 10Х18Н11БЛ, 07Х17Н16ТЛ, 12X18Н12М3ТЛ - коррозионностойкие; 55Х18Г14С2ТЛ, 15Х23Н18Л, 20Х25Н19С2Л, 18Х25Н19СЛ, 45Х17Г13Н3ЮЛ - жаростойкие; 35Х18Н24С2Л, 31Х19Н9МВБТЛ, 12Х18Н12БЛ, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ, 20Х21Н46В8РЛ - жаропрочные; 110Г13Л, 110Г13Х2БРЛ, 110Г13ФТЛ, 130Г14ХМФАЛ, 120Г10ФЛ - износостойкие;

легированные со специальными свойствами, применяемые в договорно-правовых отношениях между странами - членами СЭВ:

а) мартенситно-ферритного класса

15Х14НЛ, 08Х12Н4ГСМЛ - коррозионностойкие;

б) аустенитно-ферритного класса

12Х21Н5Г2СЛ, 12Х21Н5Г2СТЛ, 12Х21Н5Г2СМ2Л, 12Х19Н7Г2САЛ, 12Х21Н5Г2САЛ, 07Х18Н10Г2С2М2Л; 15Х18Н10Г2С2М2Л, 15Х18Н10Г2С2М2ТЛ - коррозионностойкие.

Область применения конструкционных легированных сталей приведена в приложении 1, легированных со специальными свойствами - в приложении 2.

1.2. Сталь должна выплавляться в печах с основной футеровкой. Допускается выплавка стали в печах с кислой футеровкой при условии выполнения требований настоящего стандарта.

Примечание. Возможность применения конверторной стали должна быть указана в конструкторской документации (КД) и (или) нормативно-технической документации (НТД).

1.3. Химический состав конструкционной нелегированной и легированной стали должен соответствовать указанному в табл.1, легированной со специальными свойствами - в табл.2.

20Х1М1Ф1БР(ЭП44)

Сталь 20 X 1 M 1Ф1Б P применяется: для производства крепежных изделий со специальными эксплуатационными параметрами; крепежных деталей турбин и фланцевых соединений паропроводов и аппаратуры и деталей с рабочей температурой до 500-580 °С.

Сталь перлитного класса. Рекомендуемая температура применения до 500-580 °С;

Технические условия и химический состав

ГОСТ 20072-74, ТУ 14-1-552-72, ТУ 14-11-245-88

Сортовой прокат, в том числе фасонный:

Поковки и кованые заготовки

Сталь 20Х1М1Ф1БР (ЭП-44) относится к классу жаростойких (теплоустойчивых) сталей перлитного класса. Стали данного типа- это низколегированные стали (12Х1МФ(ЭИ-575), 25Х1МФ(ЭИ-10) , 20Х1М1Ф1БР (ЭП-44) и др.), которые предназначены для работы в течении длительного времени и под нагрузкой при температуре до 600 гр.С. Стали 12МХ, 12Х1МФ(ЭИ-575), 20Х1М1Ф1ТР(ЭП182), 20 X 1 M 1Ф1Б P , 25Х1МФ(ЭИ-10) , 25Х2М1Ф(ЭИ-723) используют при изготовлении паровых котлов, деталей трубопроводов, труб паронагревателей, деталей газовых турбин; стали 12Х8ВФ, 15Х5, 15Х5М, 15Х5ВФ используют для изготовления печей, труб, насосов, задвижек и других подобных деталей.,

Химический состав теплоустойчивых сталей перлитного класса характеризуется содержанием 0,08—0,25% С и легирующих элементов — Сг, V, Mo, Nb. Ряд легирующих элементов (например, Мо, Сг), растворяясь в феррите, затормаживает диффузионные процессы, повышая тем самым прокаливаемость, температуру рекристаллизации и жаропрочность сталей. Роль ванадия и ниобия заключается в образовании дисперсных карбидов, упрочняющих твердый раствор. Хром повышает жаростойкость. Предельное максимальное содержание углерода 0,25% ограничивается опасностью обеднения феррита молибденом и снижения в связи с этим уровня прочностных и технологических свойств. Лучший комплекс механических свойств обеспечивается закалкой в масле (или нормализацией) с 880—1080°С с последующим высоким отпуском при 640— 750°С. Стали перлитного класса используются для изготовления деталей, длительно (10000 ч и более) работающих в режиме ползучести при температурах до 500—580°С и малых нагрузках: это трубы пароперегревателей, арматура паровых котлов, детали крепежа. Длительная прочность для стали 12Х1МФ(ЭИ-575), при 580°С равна 120 МПа.

* - В стали марки 20Х1М1Ф1БР титан химическим анализом не определяется.

Термообработка, состояние поставки

Марка стали, обозначение стандарта или технических условий

давление условное, МПа (кгс/см²), не более

1. Указанный режим отпуска допускается уточнять по температуре и длительности применительно к размерам сечения заготовок.

2. Температура отпуска заготовок для гаек должна быть выше температуры отпуска заготовок для болтов, шпилек примерно на 30°С.

3. Продолжительность старения стали ХН35ВТ (ЭИ612) определяется содержанием титана в стали. При содержании титана на нижнем пределе 1,1-1,2% заготовок диаметром (толщиной) до 100 мм продолжительность старения 10-50 ч, свыше 100 мм не менее 50 ч. При большем содержании титана продолжительность старения 10-50 ч, продолжительностью старения 50 ч, при большем содержании 25-40 ч.

4. Для старения марок 35Х, 40Х, 30ХМА и 35ХМ с диаметром или стороной заготовки более 80 мм допускается снижение предела текучести на 20 МПа (2 кгс/мм2).

5. Допускается выполнение комплектов «шпилька-гайка» «болт-гайка» из различных марок стали, а также гаек из стали 30, 35, 40 с твердостью не более НВ 163, из стали 45-не более НВ 187. При этом твердость гаек должна быть не менее чем на 12 единиц по Бринеллю (НВ) ниже твердости шпильки, болта.

6. Твердость гаек допускается равной твердости шпилек, болтов, если один из элементов соединения подвергается упрочняющей химико-термической обработке или накатке резьбы.

7. Допускается сталь 20Х1М1Ф1БР (ЭП44) термообрабатывать по режиму нормализация + ступенчатый отпуск.

8. Для крепежных деталей паровых и водогрейных котлов, кроме котлов с электрическим обогревом и котлов, предназначенных для транспортных установок, относительное удлинение при разрыве на продольных образцах должно быть свыше 104/sв (МПа), но не менее 12%; отношение предела текучести к пределу прочности при растяжении на образце и температуре 20°С не должно превышать 0,85; минимальные значения ударной вязкости на продольных образцах для образца типа 1 по ГОСТ 9454-78 не менее 490 кДж/м2 для диаметра (толщины) заготовки до 100 мм. При выполнении этих норм по относительному удлинению и ударной вязкости допускается применение сталей с отношением предела текучести к пределу прочности (по образцу) свыше 0,85

- Предел кратковременной прочности , [МПа]

- Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

- Относительное удлинение при разрыве , [ % ]

- Ударная вязкость , [ кДж / м 2 ]

- Твердость по Бринеллю , [МПа]

- Температура, при которой получены данные свойства , [Град]

- Модуль упругости первого рода , [МПа]

- Коэффициент температурного (линейного) расширения (диапазон 20 o - T ) , [1/Град]

- Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- Плотность материала , [кг/м 3 ]

- Удельная теплоемкость материала (диапазон 20 o - T ), [Дж/(кг·град)]

- Удельное электросопротивление, [Ом·м]

- сварка производится без подогрева и без последующей термообработки

- сварка возможна при подогреве до 100-120 град. и последующей термообработке

- для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки - отжиг

Купить сталь 20Х1М1Ф1БР(ЭП-44,20ХМФБ ) . Жаропрочная релаксационностойкая сталь со средним содержанием углерода 0,2%, легирующих элементов : хрома 1,3%, молибдена 1%, ванадия до 1,0 % , ниобия до 0,3% и бора до 0,005%.

ТУ 14-1-552-72. Прутки из легированной теплоустойчивой и высоколегированной жаропрочной стали для крепежных деталей энергоустановок. Технические условия. Сталь 20Х1М1Ф1БР(ЭП-44,20ХМФБ).

ТУ 14-11-245-88. Профили стальные фасонные высокой точности. Технические условия. Сталь 20Х1М1Ф1БР(ЭП-44,20ХМФБ).

Читайте также: