310 и 304 сталь

Обновлено: 06.05.2024

Пищевая нержавеющая сталь – общее название нержавеющих сталей, которые используются в пищевой промышленности. Иначе эти стали именуются как «пищевая нержавейка». К ним относятся: AISI 304, AISI 304L, AISI 316, AISI 316L, AISI 316Ti, AISI 321, AISI 430, AISI 410, AISI 410S, AISI 310, AISI 310S, AISI 314, AISI 904L, AISI 201.

Особенность применения пищевых сталей AISI – постоянный или частичный контакт с продуктами питания или пищевым сырьем. Поэтому пищевая нержавейка соответствует особым санитарно-гигиеническим требованиям. Кроме того, каждая сталь обладает индивидуальными свойствами, которые во многом зависят от химического состава металла.

При выборе марки пищевой стали следует учитывать следующие факторы ее применения:

длительность взаимодействия с органической продукцией;

условия использования продукции из пищевой нержавейки;

с каким именно пищевыми продуктами будет контактировать сталь.

Марки пищевых нержавеющих сталей, и их особенности

К пищевой нержавейке относятся стали, которые стабильны в среде с повышенной концентрацией кислот и щелочей, устойчивы к частым взаимодействиям с дезинфицирующими и очищающими средствами, сохраняют свою прочность при высоких температурах и под давлением. Такие стали инертны (не выделяют ядовитых веществ) при контакте с продуктами.

Пищевая нержавейка – высоколегированные нержавеющие стали, в составе которых содержится хром, никель, титана, молибден и другие, влияющие на характеристики металла, химические элементы.

Химический состав пищевых сталей, %

| Сталь / химические элементы | C | Mn | P | S | Si | Cr | Ni | N | Cu | Mo | Ti | Fe |

| AISI 201 | ˂0,12 | 8,5–10,5 | ˂0,60 | ˂0,03 | ˂0,75 | 14,0–16,5 | 1,0–1,5 | ˂0,2 | ˂0,2 | – | – | остальное |

| AISI 304 | ˂0,08 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,0 | 18,0–20,0 | 8,0–10,5 | – | – | – | – | остальное |

| AISI 304L | ˂0,03 | ˂2,0 | ˂0,045 | ˂0,03 | ˂0,75 | 18,0–20,0 | 8,0–12,0 | – | – | – | – | остальное |

| AISI 310 | ˂0,25 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,5 | 24,0–26,0 | 19,0–22,0 | – | – | – | – | остальное |

| AISI 310S | ˂0,08 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,5 | 24,0–26,0 | 19,0–22,0 | – | – | – | – | остальное |

| AISI 314 | ˂0,25 | ˂2,0 | ˂0,045 | ˂0,03 | 1,5–3,0 | 23,0–26,0 | 19,0–22,0 | – | – | – | – | остальное |

| AISI 316 | ˂0,08 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,0 | 16,0–18,0 | 10,0–14,0 | – | – | 2,0–3,0 | – | остальное |

| AISI 316L | ˂0,03 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,0 | 16,0–18,0 | 10,0–14,0 | – | – | 2,0–3,0 | ˂0,5 | остальное |

| AISI 316Ti | ˂0,08 | ˂2,0 | ˂0,045 | ˂0,03 | ˂0,75 | 16,0–18,0 | 10,0–14,0 | – | – | – | ˂0,7 | остальное |

| AISI 321 | ˂0,08 | ˂2,0 | ˂0,045 | ˂0,03 | ˂1,0 | 17,0–19,0 | 9,0–12,0 | – | – | – | ˂0,5 | остальное |

| AISI 410 | ˂0,15 | ˂1,0 | ˂0,045 | ˂0,03 | ˂1,0 | 11,5–13,5 | ˂0,6 | – | – | – | – | остальное |

| AISI 410S | ˂0,08 | ˂1,0 | ˂0,04 | ˂0,03 | ˂1,0 | 11,5–13,5 | ˂0,6 | – | – | – | – | остальное |

| AISI 430 | ˂0,12 | ˂1,0 | ˂0,045 | ˂0,03 | ˂1,0 | 16,0–18,0 | – | – | – | – | – | остальное |

| AISI 904L | ˂0,02 | ˂2,0 | ˂0,03 | ˂0,01 | ˂0,7 | 19,0–21,0 | 24,0–26,0 | ˂0,15 | 1,2–2,0 | – | – | остальное |

Основное составляющее пищевых нержавеющих сталей – хром. Его количество значительно превышает концентрацию иных химических элементов. Благодаря хрому на металле формируется пленка, которая обеспечивает антикоррозионную защиту.

Также все пищевые стали легированы никелем. Он повышает коррозионную стойкость стали, и увеличивает ее прочность. Сплавы, в составе которых находится титан, проявляют устойчивость в агрессивной среде, при сварке и высоких температурах. Легированные молибденом стали обладают дополнительной защитой к образованию точечной коррозии.

Назначение пищевых сталей варьируется в зависимости от физико-механических особенностей металла.

Пищевая нержавейка AISI 201 доступна к применению в широком диапазоне температур, она достаточно пластична и надежна. Сплав 201 обладает сбалансированным химическим составом, легко деформируется и хорошо обрабатывается в холодном состоянии. Используется сталь при воздействии органических кислот.

Нержавеющие стали AISI 304, AISI 304L характеризуются высокой прочностью и свариваемостью. Они стабильны при средних температурах и восприимчивы к химическому и термическому воздействию. Перечисленные сплавы используются для кратковременного взаимодействия с органическими соединениями.

Сплавы AISI 310, AISI 310S, AISI 314 отличаются от других металлов отличной износостойкостью. При этом они устойчивы к образованию высокотемпературной коррозии. Используются данные стали для изготовления жаропрочных изделий и деталей.

Пищевые стали AISI 316L, AISI 316Ti, AISI 321 содержат в своем составе титан. Это способствует увеличению механической прочности сталей и позволяет использовать сплавы в агрессивной среде – прямом контакте с кислотами и щелочами.

Сталь AISI 316 отличается стабильностью при температурных перепадах, она хорошо поддается обработке и не выделяет токсины при сварке. Изделия из пищевого сплава aisi 316 не подвержены внутренней коррозии, а поэтому используется при производстве деталей для пищевой промышленности.

Пищевая нержавейка AISI 410 и AISI 410S не только легко обрабатывается термическим способом, но и отлично полируется. Стали характеризуются высокой ударной вязкостью и стойкостью к образованию окалин при высоких температурах. Применяются сплавы в слабоагрессивных средах – с растворами солей и органических кислот. Также сплавы используются для формирования установок, работающих под давлением.

Сплав AISI 430 характеризуется универсальными свойствами, главные из которых, – высокая теплопроводность, надежность, устойчивость к воздействию агрессивных соединений. Нержавейка AISI 430 применяется при изготовлении оборудования, инструментов для обработки продуктов, транспортировки жидких и сыпучих веществ.

Нержавеющая сталь AISI 904L является супераустенитным сплавом, который обладает наивысшим уровнем антикоррозионной защиты. Сталь используется в самых сложных условиях и характеризуется особой стойкостью к щелевой, точечной и межкристаллитной коррозии. Востребован сплав aisi 904l при производстве минеральных удобрений, при взаимодействии с растворами, которые содержат хлор, при контакте с морской водой.

Сортамент металлопроката из пищевых марок сталей

Из пищевой нержавеющей стали производится металлопрокат, который соответствует требованиям СанПиНа и экологической безопасности, характеризуется длительностью использования и применяется повсеместно.

Марки сталей для дымоходов

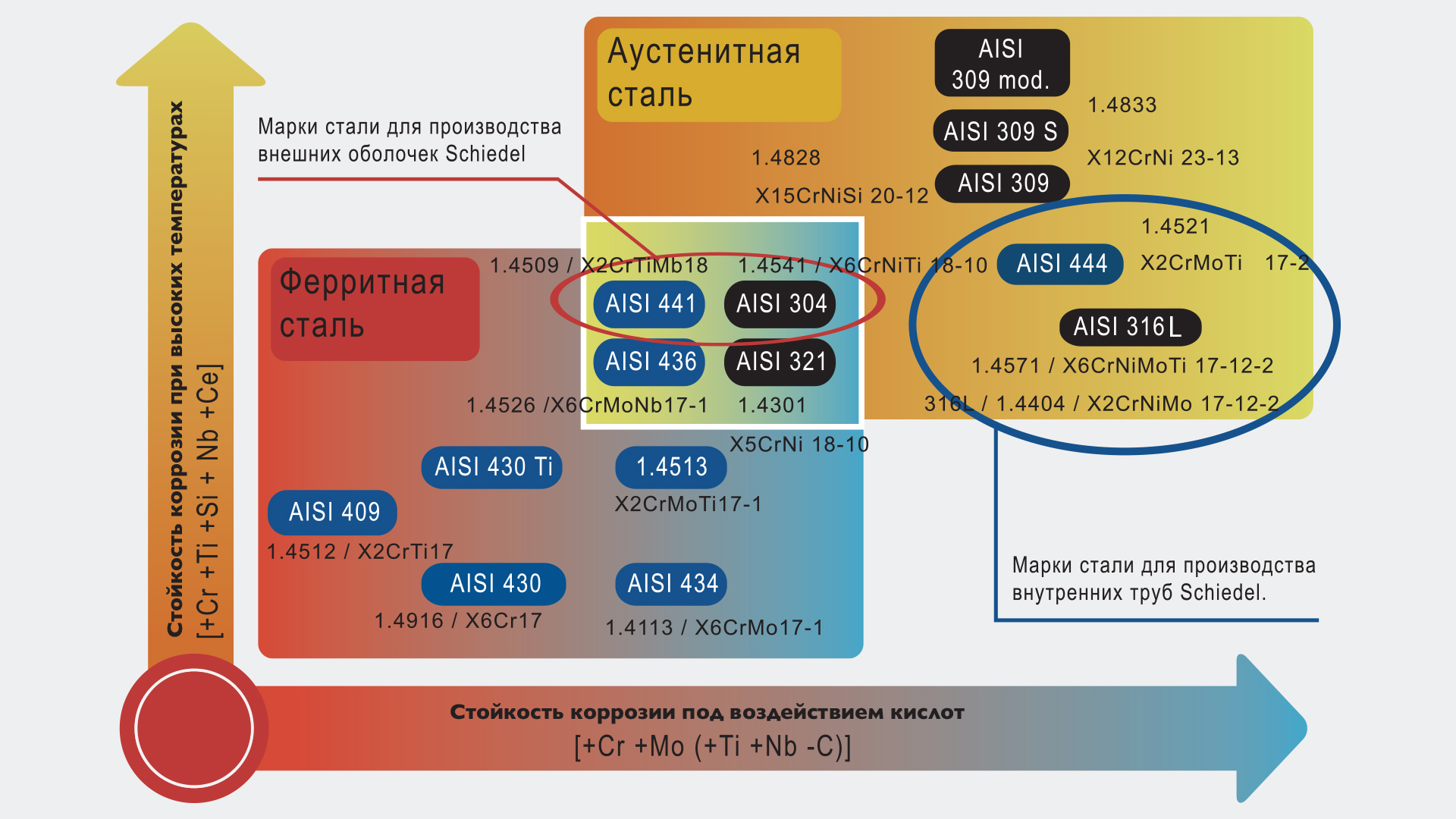

Многообразие отопительных приборов, различных по типу топлива и температуре дымовых газов потребовали от производителей дымоходов выпускать продукцию, которая бы подходила под условия эксплуатации. Поэтому для производства дымоходов используются различные марки сталей AISI 304, 316, 310, 321. AISI - маркировка стали, разработанная Американским Институтом чугуна и стали (American Iron and Steel Institute).

Сталь AISI 304 - это высоколегированная хромникелевая нержавеющая сталь. Кроме того она является аустенитной сталью с низким содержанием углерода. В отличие от других марок сталей, сталь AISI 304 востребована, из-за своего высокого качества и приемлемой цене. В производстве дымоходов эта сталь незаменима в качестве внешнего кожуха. В частности из этой стали изготавливается внешняя оболочка утепленных дымоходов Schiedel ICS и дымоходов российского производства.

Сталь AISI 316 - это улучшенный, за счет добавления молибдена, аналог AISI 304. Эта сталь имеет хорошее коррозионное сопротивление в большинстве агрессивных сред и отличную кислотоустойчивость. Кроме того, она не критична высокой температуре. Сталь AISI 316 является оптимальным вариантом для дизельных и газовых аппаратов. Эта сталь используется для изготовления внутренней трубы в дымоходах Schiedel ICS.

Сталь AISI 444- кислотоустойчивая сталь, является аналогом AISI 316. Она может применяться в агрессивных средах с соблюдением строгих требований к температурному режиму. Из стали данной марки изготовлена внутренняя труба в дымоходах Schiedel Permeter.

Сталь AISI 321 - коррозионностойкая, жаростойкая, жаропрочная нержавеющая сталь с длительным сроком службы. Рекомендуемая температура применения стали от 600 до 800°С. Применяется для изготовления дымоходов с высокими температурами дымовых газов - банных печей, котлов на каменном угле, бытовых котлов, банных печей и теплообменников. Эта марка стали используется при производстве дымоходов ФЕНИКС.

Сталь AISI 310 - жаростойкая, жаропрочная сталь, имеет превосходное сопротивление окислению, хорошую прочность в высоких температурах и хорошую свариваемость, чем обусловлено ее широкое применение. Применяется для нагревательных элементов сопротивления и приборов с высокой температурой горения.

| Марка стали | Aisi 409 | Aisi 430 | Aisi 201 | Aisi 444 | Aisi 304 | Aisi 321 | Aisi 316 | Aisi 309/310 |

| Содержание хрома (Cr) | 12% | 17% | 15% | 18% | 18% | 18% | 17% | 24% |

| Содержание никеля (Ni) | - | - | 1% | - | 8% | 10% | 12% | 20% |

| Содержание титана (Тi) | - | - | - | 1% | - | 1% | - | - |

| Содержание молибдена (Mo) | - | - | - | 2% | - | - | 2% | - |

| Коррозионная стойкость (слабо агрессивная среда) | очень низкая | очень низкая | очень низкая | + | хорошая | хорошая | + | + |

| Кислотоустойчивость (агрессивная среда) | - | - | - | отличная | - | - | отличная | хорошая |

| Температура | - | - | - | до 400 | до 450 | до 700 | до 450 | до 1000 |

| Жаростойкость | низкая | средняя | средняя | средняя | хорошая | - | хорошая | - |

| Жаропрочность | - | - | - | - | - | хорошая | - | отличная |

| Действия магнита | магнитится | магнитится | не магнитится | магнитится | не магнитится | не магнитится | не магнитится | не магнитится |

| При внешнем контуре в утепленных дымоходах | большая коррозия | следы коррозии | следы коррозии | - | изменения не заметны | - | - | - |

| Жидкое топливо | - | - | - | - | - | - | + | - |

| Газ | - | - | - | + | + | + | + | + |

| Древесина | - | - | - | + | + | + | - | + |

| Уголь | - | - | - | - | - | - | - | + |

Стали марок AISI 409 и AISI 430 - жаростойкие нержавеющие стали общего применения с довольно низкими показателями. Они находят применение в областях с мягко коррозийной средой, или где необходимо сопротивление в умеренных температурах. Применяется в автомобилестроении, архитектуре и для изготовления декоров.

Сталь AISI 201 имеет достаточно высокую прочность и отличную способность к деформации. Благодаря своему сбалансированному химическому составу эта сталь обладает неплохой коррозионной стойкостью в органических, кислотных и других слабо агрессивных средах.

Характеристики марок сталей

Аустенитная, с низким содержанием углерода. Легко поддается сварке, устойчива к межкристаллитной коррозии. Высокая прочность при низких температурах. Поддается электрополировке. Является наиболее универсальной и широко используемой из всех марок нержавеющих сталей.

Области применения

Используется в установках для пищевой, химической, текстильной, нефтяной, фармацевтической и бумажной промышленности.

AISI 316

Улучшенная версия AISI 304 (с добавлением молибдена), что делает ее особенно устойчивой к воздействию коррозии. Технические свойства этой стали при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден. (Молибден (Mo) делает сталь более защищенной от питтинговой коррозии в хлористой среде, морской воде и парах уксусной кислоты).

AISI 316L

Сталь аналогичная AISI 316 с очень низким содержанием углерода. Особенно подходит для изготовления сварных конструкций. Обладает высокой устойчивостью к межкристаллитной коррозии, применяется в температурных режимах до 450 °С.

Области применения

AISI 316 и 316L используются для химического оборудования, инструментов, вступающих в контакт с морской водой и атмосферой, при изготовлении оборудования для проявления фотопленок, в установках для переработки пищи, емкостях для отработанных масел.

AISI 316T1

Наличие титана (Ti), в пять раз превышающее содержание углерода, обеспечивает стабилизирующий эффект в отношении осаждения карбидов хрома (Cr) на поверхность кристаллов.

Области применения

Детали, обладающие повышенной устойчивостью к воздействию высоких температур и к среде с присутствием новых ионов хлора. Лопасти для газовых турбин, баллоны, сварные конструкции, коллекторы. Также применяется в пищевой и химической промышленности.

AISI 321

Хромоникелевая сталь с добавкой титана (Ti), особенно рекомендуется в изготовлении сварных конструкций и для использования при температурах между 400 и 800 °С. Устойчива к коррозии.

Области применения

Оборудование для нефтеперерабатывающей промышленности, химическое оборудование и оборудование, устойчивое к высоким температурам. Также применяется для изготовления сварного оборудования в разных отраслях промышленности (нержавеющие трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки и коллекторы выхлопных систем).

AISI 310

Сталь тугоплавкая аустенитная жаростойкая. В окисляющей среде можно применять обычно до 1100 °С и до 1000 °С в восстанавливающей среде, но в любом случае в атмосфере содержащей менее 2 гр. серы (S) на 1 м 3 .

AISI 310S

Является низкоуглеродистой версией AISI 310 и предлагается для использования в условиях, где возможна коррозия высокотемпературными газами или конденсатами.

Области применения

В установках для термической обработки и при гидрогенизации, а также теплообменниках для печей; изготовлении дверей, штифтов, кронштейнов, деталей установок для конверсии метана, газопроводов, камер сгорания. Может применяться как материал для нагревательных элементов в производстве подогревателей воздуха. А также, как материал для конвейерных лент в транспортерах печей, отводных трубах газовых турбин и моторов.

Серия 400

AISI 410

Базовая мартенситная нержавеющая сталь. Обладает высокой ударной вязкостью, хорошей коррозионной стойкостью и жаропрочностью.

Области применения

Успешно применяется в изделиях, подвергающихся воздействию слабоагрессивных сред (атмосферные осадки, водные растворы солей органических кислот) при комнатной температуре. Стали типа AISI 410 могут использоваться в изготовлении деталей машин и аппаратов для винодельческой промышленности. Эти стали разрешено применять в непосредственном контакте с суслом, коньячным спиртом, продуктами переработки отходов пищевой промышленности.

AISI 420

Мартенситная нержавеющая сталь, обладает высокой износостойкостью, пластичностью, устойчива к высоким температурам и коррозии. По сравнению с базовой мартенситной маркой AISI 410, сталь AISI 420, обладая высоким содержанием углерода, имеет более высокую твердость и износостойкость.

Области применения

Применяется в тех случаях, когда необходимо сочетание высокой прочности и хорошей коррозионной стойкости. А именно:

- режущий, мерительный инструмент, пружины, карбюраторные иглы, стоки поршневых компрессоров, детали внутренних устройств аппаратов и другие различные детали, работающие на износ в слабоагрессивных средах до 450 °С;

- детали турбин и котлов;

- тепловые и сепарационные экраны, фильтры.

Сталь AISI 420 может быть использована для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, измельчение, разделение и сортировка продукции, смешивание, тепловая обработка).

AISI 430

Это наиболее широко применяемые ферритные хромистые стали. Имеют хорошие прочностные и механические характеристики, что обеспечивается высоким содержанием хрома и низким содержанием углерода; хорошо деформируются, используются в процессах вытяжки и штамповки. В отличие от аустенитных никельсодержащих сталей, низкоуглеродистые хромистые ферритные стали устойчивы к процессам коррозии в различных серосодержащих средах. Поэтому изделия из стали AISI 430 могут быть использованы в системах для перекачивания газа, нефти и чистых нефтепродуктов. Конструкции из AISI 430 меньше изменяют размеры при колебаниях температур.

Области применения

Благодаря низкому коэффициенту термического расширения, сталь оптимальна для изделий, испытывающих перепады температур, а высокая теплопроводность определяет преимущества использования этой стали в системах теплообмена. Обладая сравнительно низкой тепловой инерцией (удельной теплоемкостью), сталь AISI 430, при меньших энергозатратах, быстрее прогревается и охлаждается, что позволяет избежать возможного перегрева в процессе приготовления пищевых продуктов.

Серия 200

Нержавеющие стали, в которых дорогостоящий никель для стабилизации аустенитной структуры частично заменен на марганец и азот, давно зарекомендовали себя как эффективный заменитель стандартных хромоникелевых сталей. Эти стали зарекомендовали себя в качестве материала для изготовления металлической посуды, бытовых кухонных принадлежностей и аппаратов.

В заключение отметим:

Cтали 300-й серии постепенно уступают позиции экономически более эффективным аустенитным сталям серии 200 и хромистым сталям серии 400. В мире отчетливо наблюдается смена приоритетов.

Виды и свойства нержавеющих сталей

В современном производстве стали больше внимания уделять качеству материала, из которого изготовлено оборудование, и только потом уже его стоимости, ведь починка деталей или всей установки, простой, очистка и техническое обслуживание могут обойтись намного дороже, чем правильно выбранный агрегат из качественного материала.

Нержавеющая сталь была открыта более века назад, и с тех пор прочно заняла своё место на рынке материалов, в некоторых производствах замены ей по ряду показателей нет.

Нержавеющие стали - это сплавы, содержащие не менее 12% хрома (Cr) — основного легирующего элемента. В сочетании со сталью хром образует нерастворимую самовосстанавливающуюся оксидную плёнку на металле, препятствующую коррозии и увеличивающую физико-механические показатели сплава. Нержавеющие стали содержат и другие легирующие элементы: никель (Ni), марганец (Mg), титан (Ti), ниобий (Nb), кобальт (Co) и молибден (Mo). Помимо них в сталях всегда присутствуют углерод (C), кремний (Si), марганец (Mg), сера (S), фосфор (P).

В зависимости от области применения подбирается и состав сплава. На производстве со слабоагрессивными средами, требующими высокой жёсткости материалов, например в машиностроении, станкостроении, легкой промышленности, используются наиболее твёрдые мартенситные структуры, обладающие при этом средними значениями устойчивости к коррозии. Напротив, наиболее коррозионностойкие ферритные стали при высоких показателях пластичности достаточно мягкие, и применяются в другом ряде отраслей машиностроения, легкой и пищевой промышленности. Аустенитно-мартенситные стали относят к переходной группе, они сочетают в себе высокие показатели твёрдости и сопротивляемости внешней среде, используются в агрессивных средах, например, в химической и фармацевтической промышленности.

Большой выбор сталей и сплавов, выпускаемых в разных странах, создал необходимость создания единой системы маркировки сталей, но до сих пор международные организации так и не разработали её. Наиболее часто применяется система маркировки AISI, разработанная американским институтом чугуна и стали (American Iron and Steel Institute). Расшифровка маркировки, например AISI 304, такая: первая цифра (3) - это группа (аустенитная), следующие - сорт стали, буквы, если они есть, обозначают характерные различия внутри марки, например AISI 304L - сталь с более низким содержанием углерода - 0,03% и менее. Система маркировки AISI используется наряду с национальными системами маркировки, её используют в Америке для продукции, идущей на импорт, в Китае и других странах Азии, в Восточной Европе.

В России для маркировки сталей используется система ГОСТ. Например, марке AISI 304 соответствует ГОСТ 08Х18Н10 (марке 304L - 03Х18Н11). Советские стандарты, в отличие от AISI, легко читаются: первые цифры обозначают содержание углерода, последующие буквы и цифры - элементы и их процентное содержание.

Химический состав нержавеющих сталей, %

Марка AISI 304 и 304L

Марка AISI 304 универсальна и потому используется наиболее часто. Благодаря своему составу и механическим свойствам обладает массой преимуществ: стойкость к перепадам температуры, свариваемость и сопротивление коррозии/окислению; сталь этой марки - хорошее сочетание цены и качества. AISI 304 относится к группе аустенитных сталей, это низкоуглеродистая сталь (не превышает 0.08 % C), богатая хромом и никелем (16-18% и 9-11% соответственно). Сталь AISI 304 применяют для изготовления химических реакторов, включая ёмкости высокого давления. Используется для окислительных сред, например, для сильных неорганических кислот в малых концентрациях и при низких температурах; для слабых органических кислот при средних температурах и соприкосновении с воздухом. Применяется при температурах до 300°С в отраслях, требующих чистоты: производство запчастей и оборудования в пищевой, фармацевтической, химической и бродильной промышленности, производство морозильных устройств и их элементов. Пригодна для труб с водой, водяным паром и пищевыми кислотами (исключение — соляный раствор). Рекомендуемый температурный диапазон для этой марки - 269-600°С. Оптимальная рабочая температура не выше +300°С, может выдержать краткосрочное поднятие температуры до 900°С. Сталь подвержена точечной коррозии; при повышении до 60°С испытывает межкристаллитную коррозию в соляных растворах.

AISI 304 L имеет более низкое содержание углерода по сравнению с AISI 304, что улучшает ее сопротивление межкристаллитной коррозии в сварных швах и областях медленного охлаждения. Детали прочно свариваются и могут эксплуатироваться без последующей обработки шва, независимо от толщины.

Mарка AISI 310, 310S

Марка AISI 310 - самая жаростойкая в классе нержавеющих сталей и поэтому используется при высоких температурах в печном оборудовании. Содержание хрома и никеля придают стали превосходное сопротивление окислению. Эта cталь не магнитная, хорошо сваривается, но хуже, чем стали марки AISI 304/AISI 304L. Рабочая температура до 1500°С, рекомендуемый рабочий диапазон 800-1100 °С. Применяется при изготовлении деталей установок для конверсии метана, пиролиза и др. в химической и нефтяной промышленности, для газопроводов, камер сгорания. Может применяться для нагревательных элементов сопротивления.

Существует так же низкоуглеродистая (по сравнению с 310) марка 310S, предлагается для использования там, где возможна коррозия высоко-температурными газами или конденсатами.

Марки AISI 316, AISI 316Ti, AISI 316L, AISI 316H

Марка AISI 316 – это сталь марки AISI 304 с добавлением молибдена. Сплав с молибденом повышает устойчивость к коррозии, высоким температурам и к агрессивным средам. Обладает умеренной коррозионной стойкостью в соляной среде при температурах выше 60 °С. Сталь марки AISI 316Ti ещё устойчивее 316 в средах с повышенной агрессивностью, благодаря добавленному в неё небольшому количеству титана (около 0,5 %), а так же хорошо сохраняет прочность при температурах 600-900°С.

Производятся так же стали марки AISI 316H и L(низкоуглеродная) со свойствами, аналогичными AISI 316, но прочность свою сохраняют при использовании при температурах до 500°С и до 425°С соответственно.

Марка AISI 321

Марка AISI 321 не закаливаемая аустенитная, очень стойка к межкристаллитной коррозии, и поэтому используется для работ в более агрессивных средах, чем марки AISI 304 и 316. Эта сталь устойчива к окислению на воздухе, жаропрочна, может использоваться при температурах 600-800°С. Марка не магнитная и обладает хорошей свариваемостью, применяется для изготовления разнообразных сварных установок, работающих в повышенной агрессивности, в энергетическом и атомном машиностроении, металлургической, химической, нефтегазовой, пищевой и медицинской промышленностях.

Марка AISI 430

Марка AISI 430 обладает повышенной твёрдостью. В отожженном состоянии имеет отличные способности к обработке: можно подвергать вытяжке, пластической деформации, штамповке, перфорации отверстий. Обладает ферромагнитными свойствами, которые исключают межкристаллитное разрушение при воздействии высоких температур (от 500°С). Сохраняет свои механические свойства при воздействии температуры в 800 °С. Сталь этой марки хорошо переносит резкие перепады температур. AISI 430 используется в пищевой, винодельческой и алкогольной промышленности, применяется в машиностроении для изготовления деталей, в производстве торгового оборудования, оборудования для теплообменников, автомобилестроении, изготовлении декоративных конструкций и изделий. Не подходит для использования в сварных конструкциях, подвергающихся значительным нагрузкам. Сталь AISI 430 сваривается электро- и аргонодуговой сваркой. Хорошо противостоит коррозии в азотной и некоторых других органических кислотах. Сохраняет высокую коррозионную устойчивость даже в серосодержащей среде, что делает ее незаменимой для использования в нефтегазовой и химической промышленности.

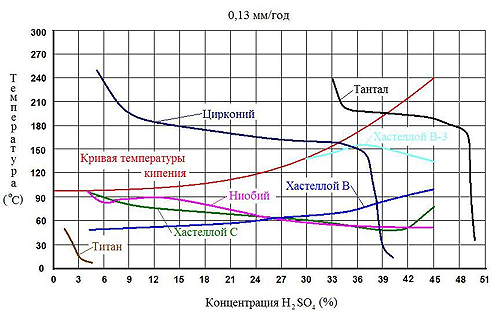

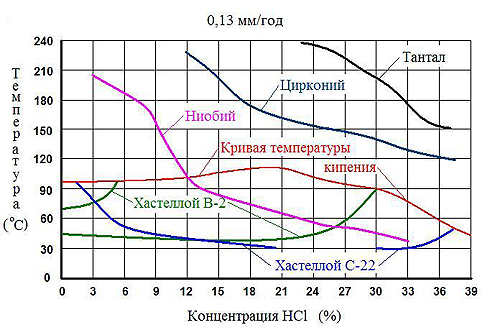

Для легирования специальных сталей применяют дорогостоящие присадки: никель, титан, ниобий, цирконий, ванадий и т.п. При выборе конструкционных материалов руководствуются их коррозионной устойчивостью в различных кислотных средах, наглядно продемонстрированных на диаграммах:

Коррозионная стойкость металлов в серной кислоте (H2SO4) |

Коррозионная стойкость металлов в соляной кислоте(HCl) |

Никелевые сплавы обладают массой полезных свойств: ферромагнетизм, высокая стойкость к коррозии в газовых и жидких средах, способность образовывать твёрдые растворы со многими металлами, не подвержены аллотропическим превращениям. Благодаря способности никеля растворять в себе значительное количество других металлов и сохранять пластичность, создано множество разнообразных никелевых сплавов. Например жаростойкость никеля на воздухе может быть улучшена путём сплава с Al, Si или Cr. Ввод в никель Al, Si и Mn (алюмель) и 10% Cr (хромель) даёт сплав с хорошим сочетанием термоэлектрических свойств и жаростойкости. Термопары, изготовленные из хромель-алюмелевых сплавов, наиболее часто применяются в промышленности и в лабораторной технике.

Широкое применение получили сплавы на основе никеля и хрома - нихромы. Наиболее используемые - нихромы с 80% Ni, самые жаростойкие сплавы после хромелей, используемые в промышленности. При попытках удешевить нихромы за счёт снижение содержания в них Ni был создан ферронихром, в котором часть никеля заменена железом (самый распространённой состав - 60% Ni, 15% Cr и 25% Fe). Эксплуатационные качества и стойкость к высоким температурам (до 1200-1250°С) нихромов выше, чем ферронихромов, которые используют при более низких температурах.

Hastelloy C-276

Сплав С276 относится к суперсплавам на основе никеля, хрома и молибдена с добавлениями вольфрама. Сплав обладает превосходной стойкостью к коррозии в агрессивных средах, таких как серной и соляной кислотам, растворителям, муравьиной и уксусной кислотам, уксусному ангидриду, гипохлоритам при высоких температурах (до 1038°С), и даже фосфорной кислоте при температурах ниже кипения и концентрации ниже 65%. Однако, из-за невысокого содержания хрома его нельзя использовать с сильными окислителями, вроде концентрированной азотной кислоты. Высокое содержание никеля и молибдена делает этот сплав устойчивым к растрескиванию и точечной и щелевой коррозии в восстановительных средах. Благодаря малому содержанию углерода, образование карбидов в процессе сварки минимально, что улучшает коррозионную стойкость сплава.

Hastelloy C-276 используется в химическом и нефтехимическом технологическом оборудовании, силовых генераторах, фармакологии, целлюлозно-бумажной промышленности.

Сталь AISI 310 / SS 310

Характеристики марки стали 310 / SS 310

ASTM A240 - Стандартные спецификации на хром- и никель-хромовые, хром- и марганец-никелевые нержавеющие стали для пластин, листов, полос, служащих для изготовления сосудов, работающих под давлением, а также для общего применения

ASTM A276 - Стандартные спецификации на готовые необработанные горячим или холодным методом бруски и блюмы, кроме кованых (вторично) брусков

Сталь aisi 310 относится к тугоплавким аустентным сталям. Марка стали 310 нашла широкое применение в высокотемпературных средах, требующих высокого сопротивления коррозии и текучести, благодаря высокой жаропрочности.

Химический состав в % стали 310

| C | Mn | P | S | Si | Cr | Ni | Fe |

| 24,0-26,0 | 19,0-22,0 | Остальное |

Высокое содержание никеля и хрома в составе обеспечивает сталь аиси 310 высокой стойкостью к окислению и повышенной прочностью к высоким температурам.

Механические свойства материала 310

| Предел прочности (временное сопротивление разрыву), мин., МПа | 515 |

| Предел текучести, 0,2%, МПа | 205 |

| Твердость по Бриннелю, HB тип. | 172 |

| Усталостная прочность, N/mm 2 | 260 |

| Относительное удлинение, мин., % | 40 |

Физические свойства

Плотность стали (вес) 310 - 7,83 г/см 3 .

Характеристики при повышенных температурах

| Температура, °C | 550 | 650 | 750 | 850 | 950 | 1050 |

| Предел прочности, МПа | 550 | 430 | 280 | 180 | 90 | 50 |

| Температура, °C | 550 | 600 | 650 | 700 | 750 | 800 |

| Предел текучести a , МПа | 110 | 90 | 70 | 40 | 30 | 15 |

| Предел текучести b , МПа | 90 | 75 | 50 | 30 | 20 | 10 |

a деформация в 1% за 10 000.

b деформация в 1% за 100 000.

Разрушающее напряжение при ползучести

| Температура, °C | 600 | 700 | 800 | 900 | 1000 |

| Напряжение N/mm2 a | 190 | 110 | 50 | 35 | 15 |

| Напряжение N/mm2 b | 170 | 70 | 35 | 20 | 10 |

| Напряжение N/mm2 c | 110 | 55 | 25 | 10 | 2 |

a деформация в 1% за 1 000.

b деформация в 1% за 10 000.

c деформация в 1% за 100 000.

Ближайшие эквиваленты (аналоги) AISI 310

| Германия | X15CrNiSi25-21 |

| Европейские (EN) | 1.4841 |

| Япония (JIS) | SUS 310 |

| Россия (ГОСТ) | 20Х25Н20С2 |

Сфера применения

Нержавеющая сталь aisi 310 весьма податлива к формоизменениям и отличается хорошей свариваемостью. Может применяться в окисляющих средах при температуре до 1100°С и в восстанавливающей среде при температуре до 1000°С. Это обуславливает ее применение:

- в нефтяной, газовой и химической промышленности;

- в выпуске деталей установок для конверсии метана и пиролиза;

- в изготовлении камер сгорания, печного оборудования, паровых котлов и жаропрочных элементов;

- в производстве нагревательных элементов противодействия;

- в машиностроении

- в качестве материала для деталей подогревателей воздуха, конвейерных лент, отводных трубах газовых турбин и моторов;

- в изготовлении дверей, штифтов и кронштейнов.

Сварка

Нержавейка aisi 310 / ss 310 сваривается хуже, чем AISI 304 или AISI 304L, поэтому при сварке рекомендуют понижать мощность и ограничить нагрев до 150°C. Термическая обработка после сварки не нужна. Сварные швы рекомендуется очистить от окалины механическим или химическим способом, а затем пассивировать.

Обработка

Отжиг: при температуре 1050°C-1150°C; охлаждение - в воде.

К сведению: температура интенсивного окалинообразования - 1050°С, а в интервале 600-800°С сталь 310 подвержена охрупчиванию.

Пассивация: 20-25 % раствор HNO3 при 20°C.

Очистка поверхности: раствор азотной кислоты и фтористоводородной/плавиковой кислоты в пропорциях: 10 % HNO3 + 2% HF при комнатной температуре или 60°C. Серно-азотный кислотный раствор в пропорциях:10 % H2SO4 + 0.5 % HNO3) при 60°C.

Горячая обработка: начальная температура – 1150-1200°C; конечная – 950°C.

Помните: для однородного подогрева нержавеющие стали требует времени в 12 раза больше, чем углеродистые.

Холодная обработка: сталь 310 пластична и легко поддается горячей и холодной формовке, а также вытяжке.

Читайте также: