65х13 сталь аналоги зарубежные

Обновлено: 15.05.2024

Господа, тема, как бы, старая, наверное забитая. Фпоиске был, узнал много для себя нового по сталям %), но! Вопрос остался открытым. Если тема будет мешать - снесу.

Суть. Хочу заказать ножик у Кизляра - Байкер-1, для повседневного ношения. Соответственно использование его будет в самом хамском стиле, какой только можно представить. Вопрос, какую сталь выбрать?

Я просто опишу своё видение вопроса, а вы покритикуйте пожалуйста. По тем сталям, с которыми сейчас работает Кизляр.

65Х13 - вязкая, упругая, она же 440А, закалка рекомендуется до 55 - 57 по Роквелу, с трибологической точки зрения - не очень, мягко говоря. Но! РК клинка из этой стали не склонна к выкрашиванию, клинок хорошо выдерживает нагрузки на изгиб, ударные нагрузки. Настоящая нержавейка, не требующая ухода и покрытия. Нож легко тупится, но и легко правится. Кроме всего прочего, у меня полно ножиков из этой стали, и я хорошо представляю, что от неё ожидать. Не могу сказать, что трибологиеские свойства этой стали меня устраивают на 100%, всё же регулярная подточка, это не совсем то, что нужно.

Х12МФ высокоуглеродистая, хромистая сталь, хрупкая, закалить можно до 59 - 61(63), с трибологической точки зрения чуток уступает легированной ШХ15, но по корозионной стойкости превосходит её. Плохо переносит ударные нагрузки, РК клинка склонна к выкрашиванию. Тяжело и "скользко" точится, тоесть обычной керамикой просто так не переточить, особенно если твёрдость 60 по Роквелу. Ржавеет очень неплохо, тоесть требует глаза и желательно антикорозийного покрытия. Кизляр предлагает зафигачить клинок "чёрным хромом". Тоесть клинок из этой стали будет резать чуть дольше, чем из 65Х13, но точить его тяжелее и он боится ударов и всяких силовых приёмов на РК.

Все остальные нержавейки Кизляра - 40Х13 (420) и 50Х14МФ (425) я рассматриваю как хорошие стали для нырятельных, подводных ножиков и столовых ножей. Может я, конечно ошибаюсь, но они явно хуже 65Х13, и это в эксплуатации чувствуется.

Госпожа Селиванова в переписке упомянула, что со сталями 95Х18 и 110Х18 они временно не работают, а то я бы заказал из 98Х18 и точка. Однажды видел, как выкрошилась часть РК на ноже из 110Х18, и хозяин ничего такого криминального с ножиком не делал при этом.

Короче говоря, такой вот ребус, господа. Хочется износостойкость повыше, чем у 65Х13, но смущает хрупкость и склонность Х12МФ ржаветь. Выскажетесь пожалуйста. Насколько Х12МФ хорошо ржавеет без ухода? Насколько она хрупкая? В практике, понятное дело.

Originally posted by Gromozeka:

65Х13 - вязкая, упругая,РК клинка из этой стали не склонна к выкрашиванию, клинок хорошо выдерживает нагрузки на изгиб, ударные нагрузки.Настоящая нержавейка, не требующая ухода и покрытия. Нож легко тупится, но и легко правится. Кроме всего прочего, у меня полно ножиков из этой стали, и я хорошо представляю, что от неё ожидать.

Originally posted by Gromozeka:

Х12МФ высокоуглеродистая, хромистая сталь, хрупкая, закалить можно до 59 - 61(63), Плохо переносит ударные нагрузки, РК клинка склонна к выкрашиванию. Тяжело и "скользко" точится, тоесть обычной керамикой просто так не переточить, особенно если твёрдость 60 по Роквелу. Ржавеет очень неплохо, тоесть требует глаза и желательно антикорозийного покрытия. но точить его тяжелее и он боится ударов и всяких силовых приёмов на РК.

Originally posted by Gromozeka:

использование его будет в самом хамском стиле, какой только можно представить.

Думаю ответ очевиден: бери проверенную тобой же и знакомую 65Х13 и не парься.

Мне 65Х13 не особенно то нравится, мягковата она по ощущениям, а перекаливать её до 58 - 59 почти безсмысленно. Хотя по настойчивой просьбе могут и перекалить.

Тоесть вопрос задан в ожидании реплик типа - "Мужик, бери Х12МФ - она не настолько хрупкая в сравнении, и не настолько сильно ржавеет."

Из того, что знаю по эксплуатации, что прочитал, я и сам склоняюсь к 65Х13. Но у меня никогда небыло ножа из Х12МФ.

От термообработки и качества стали в конкретной поставке свойства в большей степени зависят. Если Х12МФ чистая, с хорошей структурой, грамотно обработанная, то и на 61-62 HRC ударная вязкость и упругость на уровне, точится в бритву, не ржавеет в нормальных условиях, рез отличный.

65Х13 на большей твёрдости, чем 57 единиц по Роквелу работать не будет, посыпется.

sended by Gromozeka:

- но смущает хрупкость и склонность Х12МФ ржаветь. Выскажетесь пожалуйста. Насколько Х12МФ хорошо ржавеет без ухода? Насколько она хрупкая? В практике, понятное дело.

- Да на кухне Х12Мф не очень-то и ржавеет, а практически не ржавеет совсем. Помыл ножичек протер тряпочкой и больше вроде проблем нет.

Этим летом в поля брал складничек предположительно из 65Х13. В сертификате твердость 49,9 по Роквелу. Кончик немного гнется. Но использовался и в хвост и в гриву. Вскрывал банки, царапал камень и пр.пр.

С Уважением

Тоесть вопрос задан в ожидании реплик типа - "Мужик, бери Х12МФ - она не настолько хрупкая в сравнении, и не настолько сильно ржавеет."

Мужик, бери Х12МФ.

Ржи у меня на ней ни разу не образовывалось, но и жёстко я её не эксплуатировал. Сталька хорошая, резучая, но вот консервы я б ей открывать не рискнул, а вот 65Х13 рискнул бы :0)

Ребята Вы что думаете Кизляр на заказных сталях(Х12МФ) твёрдость по вашим заявкам выдерживает. Смешно это

Originally posted by santexnik:

Ребята Вы что думаете Кизляр на заказных сталях(Х12МФ) твёрдость по вашим заявкам выдерживает. Смешно это

Смысел почти ясен. Х12МФ, она же почти D2. Как я посмотрю, очень модная штука.

Насчёт консервов. Наверняка я этим ножиком буду консервы открывать, буду проволоку пересекать, буду винты пытаться отворачивать. Может действительно плюнуть и взять из 65Х13 попросив 57 едениц по Роквелу? Нахрена мне каждодневный ножик, которым нельзя консервы открывать и нужно его регулярно смазывать, хранить в сухости. У меня карманы штанов бывают изрядно мокрыми и вовсе не потому, что туда мочится Шерлок Холмс (с), а по причине высокой потливости организма.

А вот ещё, господа, скажите, это самое покрытие "чёрный хром" в смысле корозионной стойкости много даёт? Или просто стирается, портя внешний вид изделия? Вообще, мне опыт подсказывает, что обдерётся это покрытие, как и любое другое. И ножик станет выглядеть как из помойки.

Я вот думаю, а может два ножа заказать? Один из Х12МФ с хромом этим, а второй из 65Х13? Но зачем мне два "неубиваемых ножа"? Хм? Более того, из 65Х13 пришлют быстро, так как это серийное производство, а из Х12МФ будут мурыжить полгода. Потому, как мне захочется ещё и полностью воронёную рукоять и воронёную клипсу в придачу.

Кстати, на вопрос по сталям сама госпожа Селиванова пишет, что мол "рекомендуем Х12МФ с покрытием черный хром . Толщина обуха 3,5 мм толщина РК у всех ножей должна быть в пределах 0,5-0,6 мм."

Характеристики стали 65х13

Нержавеющая сталь 65Х13, характеристики которой во многом определяются высоким содержанием хрома, по своим свойствам занимает промежуточное положение между сталями 40Х13 и 95Х18. Она по-прежнему может использоваться для производства холодного оружия (специалистам наиболее хорошо известны марки ножей «Кизляр» и «Мичман»), но меньшая трудоёмкость процесса заточки не компенсирует сравнительно невысокую стойкость ножевых инструментов, изготовленных из данного сплава. В плюс этой стали работает также факт её относительно невысокой стоимости.

Характеристики

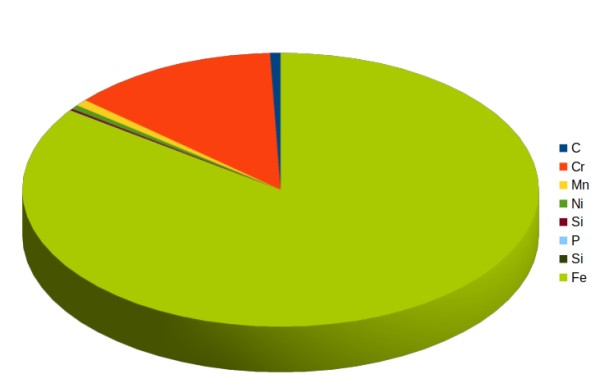

Химсостав стали 65Х13, который установлен в соответствии с техническими требованиями ГОСТ 5632-72:

- Углерод, % — от 0,60 до 0,70;

- Кремний, % — от 0,20 до 0,50;

- Марганец, % — от 0,25 до 0,80;

- Хром, % — от 12,0 до 14,0.

- Железо – основа.

Процентное содержание неизбежных металлургических примесей отвечает нормам, установленным для сталей обыкновенного качества: по фосфору – не выше 0,030%, по сере – не выше 0,025%.

Прочие добавки ГОСТ не регламентирует, хотя во многих партиях может присутствовать незначительный процент молибдена (до 0,75%) и селена (до 0,5%). На характеристики стали они не влияют, и в химсоставе не отражаются. Вместе с тем отсутствие никеля ухудшает стойкость 65Х13 к внецентренным нагрузкам, что ограничивает область её рационального применения.

Физико-механические характеристики

Определяются при комнатной температуре относительно материала, прошедшего прокатку и не подвергавшегося термической обработке:

- Плотность, кг/м 3 – 7650;

- Предел временного сопротивления, МПа – 820;

- Предел текучести, МПа – 620;

- Относительное удлинение, % — 12,5…20,0 (зависит от наличия/отсутствия предварительного отжига);

- Модуль Юнга, МПа – 2140;

- Твёрдость по Бринеллю, НВ – не более 297.

В качестве дополнительных характеристик иногда используют предел прочности на сдвиг (860 МПа) и коэффициент относительного удлинения при комнатной температуре (11,6×10 -6 град -1 ).

Условия получения

Выплавку 65Х13 для получения заданных свойств и характеристик рекомендуется выполнять в электродуговых печах, либо по технологии электрошлакового переплава. Последний вариант распространён для небольших партий продукции.

Термообработка

- — с целью снижения твёрдости – нагрев от 650 до 750 0 С с последующим медленным охлаждением (нижнее значение температуры принимают при обработке в камерных, а верхний – в проходных печах);

- — для рекристаллизационного отжига на структуру зернистого перлита (обеспечивает повышенную равномерность структуры и свойств) – 680…730 0 С;

- — для улучшения деформируемости перед ковкой – отпуск при 730…750 0 С с последующим замедленным охлаждением.

Закалка стали на мартенсит, аустенит и первичные карбиды осуществляется посредством нагрева заготовки до 1040…1050 0 С с охлаждением в масле и последующим отпуском. Твёрдость после закалки – 52…55 HRC, она сохраняется до температур 300…350 0 С. С дальнейшим повышением температуры твёрдость снижается из-за перехода части хрома в состав твёрдого раствора.

Из-за малых температурных интервалов термообработки её не рекомендуется производить в кустарных условиях.

Технологические свойства

Сталь 65Х13 допускает только горячую пластическую деформацию (холодная возможна только после предварительного отжига). Механическая обработка – удовлетворительная, в качестве материала режущего инструмента используется твёрдый сплав или быстрорежущая сталь.

Теплостойкость и устойчивость от образования окалины сохраняются до температур 350…400 0 С. Материал устойчив от действия слабоагрессивных химических сред, однако при повышенной температуре, в присутствии серной или соляной кислот начинает окисляться.

65Х13 склонна к обезуглероживанию при нагреве, поэтому, согласно требованиям ГОСТ 1763-88, глубина обезуглероженного слоя не может превышать 0,08 мм.

Маркировка

Является общепринятой для данного класса сталей: в начале условного обозначения марки указывается среднее значение десятых долей процента имеющегося углерода (65), затем – буквенное обозначение хрома (Х) и его среднее содержание в процентах (13).

Аналоги

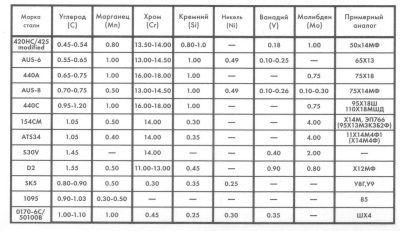

Из наиболее известных зарубежных аналогов 65Х13 можно указать стали марок:

- 440, X65Cr14 – в США и Канаде;

- 3542, М11 – в Германии;

- МР13V, X60Cr13 – в Великобритании.

В качестве заменителя данного материала в отечественной металлообработке применяют, в зависимости от цели конечного применения, стали типа 40Х13 или 95Х18.

Применение

Вследствие достаточно высокой износостойкости и стойкости от коррозии в умеренно влажных средах сталь 65Х13 используют для изготовления:

- Стоматологических и хирургических инструментов;

- Кухонных ножей;

- Бритвенных лезвий;

- Металлообрабатывающего инструмента в дисковых пилах по дереву или пластичному металлу.

Относительно невысокое процентное содержание углерода позволяет вести лёгкую заточку режущих инструментов, при этом, даже в бытовых условиях, качество кромки лезвий сохраняется на первоначальном уровне. Морская вода существенно не влияет на коррозию, поэтому ножи из данной стали находят применение среди водолазов и дайверов. Широкому распространению изделий из 65Х13 способствует также их дешевизна и стойкость от образования пятен на полированной поверхности.

Сталь 65Х13 для изготовления ножей

Сталь 65Х13 для изготовления ножей применяется уже не один десяток лет и за время использования сплав зарекомендовал себя в качестве качественного, функционального и сравнительного недорогого варианта, доступного для широкого круга пользователей. При этом для новичка данная аббревиатура может ничего не значить, а потому вопрос следует рассмотреть более подробно, о чём и пойдёт речь далее.

Состав и расшифровка названия стали 65х13

В соответствии с нормами ГОСТ 5632 – 2014 сталь 65х13 относится к категории инструментальных мартенситных легированных сталей, которая может быть использована для изготовления режущего инструмента, работающего в неблагоприятных для металлов этого типа средах. Цифры в названии стали означают следующие базовые химические составляющие:

- 65 – речь идёт о процентном содержании углерода, который в данном случае выражен в сотых долях процента, а именно: 0.65%;

- Х – буква означает сокращение от второго компонента (Хром, Cr), включённого в качестве легирующей добавки;

- 13 – цифра показывает процентное соотношение хрома, что здесь составляет 13% соответственно.

Здесь важно понимать, что с учётом особенностей выплавки достичь точного соответствия показателей заявленным не всегда оказывается возможным, а потому указанные параметры являются усреднёнными, при этом допустимые колебания не превышают 1%.

Также следует добавить, что кроме базовых элементов, в составе стали также присутствуют:

- Марганец (Mn) – 0.25-0.8%, который добавляется для улучшения сопротивляемости сплава механическим нагрузкам, при улучшении его прочностных характеристик;

- Никель (Ni) – 0.5% - добавляется с целью дополнительного повышения прочности, что для режущего инструмента является одним из приоритетов;

- Кремний (Si) – 0.2-0.5% - содержание этого компонента повышает устойчивость изделий к окислению, а также повышает упругость сплава;

В составе сплава также в незначительном количестве присутствуют сера (S) и фосфор (P), которые не несут практической пользы и являются вторичным продуктом переплавки, при этом их содержание не выходит за допустимые значения.

Ножи из стали 65х13 получили множество положительных отзывов от владельцев, благодаря хорошему сочетанию эксплуатационных характеристик сплава. В качестве наиболее значимых свойств можно выделить следующие параметры:

- Достаточная твёрдость – сталь 65х13 при условии соблюдения рекомендованного режима термообработки закаливается в среднем до диапазона значений 55-58 единиц по шкале Роквелла. Этого показателя вполне достаточно для того, чтобы нож хорошо держал заточку.

- Умеренная пластичность – сбалансированный состав и грамотная термообработка позволяют стали 65х13 справляться с ударными нагрузками и добавляют стали пластичности. На практике это означает, что режущая кромка при контакте с более прочным материалом скорее замнётся, чем выкрошится, а потому её будет проще восстановить в полевых условиях.

- Коррозионная стойкость – высокий процент хрома в составе в соотношении к углероду обеспечивает стали 65х13 значительную степень инертности к появлению окисления, что важно как для туристических или охотничьих изделий, так и кухонных ножей.

Ещё одним немаловажным параметром стали, повлиявшим на её распространение, является её сравнительно невысокая стоимость, которая обуславливает во многом ценовую доступность конечного изделия. Кроме того, технология производства сплава за десятилетия отработана, а потому и его качество достаточно прогнозируемо.

Преимущества и недостатки

Как и любой сплав, сталь 65Х13 в качестве материала для изготовления ножей обладает набором положительных и отрицательных характеристик, которые следует учитывать перед приобретением изделия.

- Нож из стали 65х13 будет достаточно долго удерживать режущую кромку, но при этом легко и быстро затачиваться. Эти качества особенно востребованы у универсальных туристических или охотничьих ножей, эксплуатация которых не предполагает условий для полноценного использования заточного оборудования.

- Коррозионная стойкость сплава гарантирует сопротивление появлению следов ржавчины на поверхности ножа даже в условиях повышенной влажности или вследствие контакта с кислыми средами. Такие свойства позволяют создавать из стали 65х13 хорошие ножи для рыболовов или поварской инструмент.

- Сочетание достаточной твёрдости и умеренной упругости востребовано при изготовлении крупных бивуачных ножей, которые предполагается использовать в качестве более лёгкой альтернативы топора. Вероятность того, что такой клинок лопнет сравнительно ниже, чем у более твёрдых аналогов, а потому эта сталь является хорошим выбором универсального инструмента.

Что касается недостатков, то здесь можно условно обозначить некоторую «посредственность» всех параметров, с учётом современных достижений металлургии. При этом важно понимать, что сплав разрабатывался именно в качестве универсального и неприхотливого варианта, который, несмотря на моральное устаревание всё же остаётся вполне применимым для многих задач.

Зарубежные аналоги

Для упрощения понимания того, что собой представляет сталь 65х13 можно привести ряд примеров аналогичных по составу и рабочим параметрам сплавов, производимых западными компаниями.

- X65Cr14 – сплав в такой маркировке присутствует на рынках США;

- 1.3542 – близкий по составу сплав от производителей Германии;

- MP13V или X60Cr13 – сходная по характеристикам и составу сталь в Великобритании.

Несмотря на то, что сталь 65 х 13 не предоставляет выдающихся рабочих характеристик, её параметров достаточно для производства качественных и универсальных в своём применении ножей. При правильном понимании реальных рабочих свойств и их грамотному сопоставлению с выполняемыми задачами, сталь вполне способна удовлетворить запросы множества пользователей, что в сочетании с доступной ценой делает её хорошим вариантом и по сей день.

Сталь 20Х13 коррозионостойкая, жаропрочная, мартенситная

Цифра 20 указывает среднее содержание углерода в сотых долях процента, т.е. для стали 20Х13 это значение равно 0,20%.

Буква «Х» указывает на содержание в стали хрома. Цифра 13 после буквы «Х» указывает примерное количество хрома в стали в процентах, округленное до

целого числа, т.е. содержание хрома около 13%.

Вид поставки

Характеристики и назначение

Сталь 20Х13 относится к коррозионностойким, жаропрочным сталям мартенситного класса (основная структура мартенсит).

Сталь 20Х13 применяется для изготовления деталей с повышенной пластичностью, подвергающиеся ударным нагрузкам и работающие при температуре до 450—500 °С, а также изделия, подвергающиеся действию слабоагрессивных сред при комнатной температуре.

Свариваемость

Сталь 20Х13 ограниченно свариваемая. Способы сварки РДС, АрДС и КТС. Подогрев и последующая термообработка применяются в зависимости от метода сварки, вида и назначения конструкции.

Максимально допустимые температура применения стали 20Х13 в средах, содержащих аммиак

Максимально допустимые температура применения стали 20Х13 в водородосодержащих средах

| Марка стали | Температура, °С, при парциальном давлении водорода, PH2, МПа (кгс/см 2 ) | ||||||

| 1,5(15) | 2,5(25) | 5(50) | 10(100) | 20(200) | 30(300) | 40(400) | |

| 20Х13 | 510 | 510 | 510 | 510 | 510 | 510 | 510 |

- Параметры применения сталей, указанные в таблице, относятся также к сварным соединениям.

- Парциальное давление водорода рассчитывается по формуле:

PH2 = (C*Pp)/100,

где C — процентное содержание в системе;

PH2 — парциальное давление водорода;

Pp — рабочее давление в системе.

Стойкость стали 20Х13 против щелевой эрозии

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18H10T |

| Стойкие | 2 | 0,75-1,5 |

Применение стали 20Х13 для изготовления основных деталей арматуры атомных станций

| Марка стали | Вид полуфабриката или изделия | Максимально допустимая температура применения, °С |

| 20Х13 ГОСТ 5632, ГОСТ 24030 | Листы, трубы, поковки, сортовой прокат. Крепеж | 600 |

Химический состав, % (ГОСТ 5632-2014)

| С | Si | Mn | Cr | Ni | Ti | S | Р |

| не более | не более | ||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | — | — | 0,025 | 0,030 |

Химический состав, % (ГОСТ 5632-81)

| С | Si | Mn | Cr | S | Р | Ti | Cu | Ni |

| не более | не более | |||||||

| 0,16-0,25 | 0,8 | 0,8 | 12,0-14,0 | 0,025 | 0,030 | 0,2 | 0,30 | 0,6 |

Физические свойства

Модуль нормальной упругости Е, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 86 | 84 | 80 | 78 | 73 | 69 | 63 | — | — | — |

Плотность ρ кг/см 3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | 7670 | 7660 | 7630 | 7600 | 7570 | 7540 | 7510 | 7480 | 7450 | — |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 20X13 | — | 26 | 26 | 26 | 26 | 27 | 26 | 26 | 27 | 28 |

Удельное электросопротивление ρ нОм*м

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 20X13 | 588 | 653 | 730 | 800 | 884 | 952 | 1022 | 1102 | — | — |

Коэффициент линейного расширения α*10 6 , К -1 , при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 10,2 | 11,2 | 11,5 | 11,9 | 12,2 | 12,8 | 12,8 | 13,0 | — | — |

Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

| Сталь | 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 20X13 | 112 | 117 | 123 | 127 | 132 | 137 | 147 | 155 | 159 | — |

Температура критических точек, °С

Механические свойства

| ГОСТ | Состояние поставки | Сечени | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| не менее | |||||||

| ГОСТ 5949-75 | Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 600-700 °С, охл. на воздухе или в масле | 60 | 635 | 830 | 10 | 50 | 59 |

| Пруток. Закалка с 1000-1050 °С на воздухе или в масле; отпуск при 660-770 °С, охл. на воздухе, в масле или в воде | 60 | 440 | 650 | 16 | 55 | 78 | |

| ГОСТ 18907-73 | Пруток шлифованный, обработанный на заданную прочность | 1-30 | — | 510-780 | 14 | — | — |

| ГОСТ 7350-77 | Лист горячекатаный или холоднокатаный. Закалка с 1000-1050 °С на воздухе; отпуск при 680-780 °С, охл. на воздухе или с печью (образцы поперечные) | Св. 4 | 372 | 509 | 20 | — | — |

| ГОСТ 25054-81 | Поковка. Закалка с 1000-1050 °С на воздухе или в масле | 1000 | 441 | 588 | 14 | 40 | 39 |

| ГОСТ 4986-79 | Лента холоднокатаная. | До 0,2 | — | 500 | 8 | — | — |

| Отжиг или отпуск при 740- 800 °С | 0,2-2,0 | — | 500 | 16 | — | — | |

| ГОСТ 18143-72 | Проволока термообработанная | 1,0-6,0 | — | 490-780 | 14 | — | — |

Механические свойства заготовок сечением 14 мм в зависимости от температуры отпуска

| tотп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 | Твердость HRCэ |

| 200 | 1300 | 1600 | 13 | 50 | 81 | 46 |

| 300 | 1270 | 1460 | 14 | 57 | 98 | 42 |

| 450 | 1330 | 1510 | 15 | 57 | 71 | 45 |

| 500 | 1300 | 1510 | 19 | 54 | 75 | 46 |

| 600 | 920 | 1020 | 14 | 60 | 71 | 29 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

| 700 | 650 | 78 | 18 | 64 | 102 | 20 |

ПРИМЕЧАНИЕ. Закалка с 1050 °С на воздухе.

Механические свойства при повышенных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Нормализация при 1000-1020 °С; отпуск при 730-750 °С. При 20 °СНВ 187-217 | |||||

| 20 | 510 | 710 | 21 | 66 | 64-171 |

| 300 | 390 | 540 | 18 | 66 | 196 |

| 400 | 390 | 520 | 17 | 59 | 196 |

| 450 | 370 | 480 | 18 | 57 | 235 |

| 500 | 350 | 430 | 33 | 75 | 245 |

| 550 | 275 | 340 | 37 | 83 | 216 |

| Образец диаметром 6 мм и длиной 30 мм, прокатанный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 59 | 70 | 51 | 98 | — |

| 850 | — | — | 43 | — | — |

| 900 | — | — | 66 | — | — |

| 1000 | 39 | 61 | 59 | — | — |

| 1150 | 21 | 31 | 84 | 100 | — |

Механические свойства прутков при отрицательных температурах

| tисп.°С | σ0,2, МПа | σв, МПа | δ5, % | ψ% | KCU, Дж/см 2 |

| Сечение 25 мм. Нормализация при 1000 “С, охл. на воздухе; отпуск при 680-750 °С | |||||

| +20 | 540 | 700 | 21 | 62 | 76 |

| -20 | 560 | 730 | 22 | 59 | 54 |

| -40 | 580 | 770 | 23 | 57 | 49 |

| -60 | 570 | 810 | 24 | 57 | 41 |

| Сечение 14 мм. Закалка с 1050 °С на воздухе; отпуск при 600 °С | |||||

| +20 | — | — | — | — | 71 |

| -20 | — | — | — | — | 81 |

| -60 | — | — | — | — | 64 |

Механические свойства при испытании на длительную прочность

| tисп.°С | Предел ползучести, МПа | Скорость ползучести, %/ч | tисп.°С | Предел длительной прочности, МПа | τ, ч |

| 450 | 125 | 1/100000 | 450 | 289 | 10000 |

| 470 | 75 | 1/100000 | 470 | 191 | 10000 |

| 500 | 47 | 1/100000 | 500 | 255 | 100000 |

| 550 | 29 | 1/100000 | 550 | 157 | 100000 |

ПРИМЕЧАНИЕ. Предел выносливости σ-1 = 367 МПа при n = 10 7 (образцы гладкие).

Все о стали 65Х13

Сталь марки 65Х13 применяется для изготовления ножей и других режущих инструментов для медицинских, бытовых целей. Расшифровка ее наименования указывает на наличие в составе хрома, влияющего на характеристики материала, его твердость по Роквеллу, плюсы и минусы. Оценить ее по достоинству поможет полный обзор, а также сравнение со сталью 95Х18 и 40Х13.

Состав

Описание стали марки 65Х13 для ножей и других режущих элементов позволяет получить полное представление о ее особенностях и возможностях. Материал производят из сплава компонентов, представленных в следующей пропорции:

- Fe – основная доля объема;

- C — 0,60–0,70%;

- Cr – около 12–14%;

- Mn – 0,25–0,80%;

- P – менее 0,30%;

- S – до 0,025%;

- Si – 0,2–0,5%.

Чем выше температура закалки, тем большее количество углерода и хрома будет содержаться в составе.

Дополнительно сплав может включать легирующие компоненты в виде молибдена, вольфрама, ванадия, марганца.

Такие добавки могут влиять на структуру стали, ее прочность, другие характеристики.

Плюсы и минусы

Сталь 65Х13 имеет довольно широкое применение. Среди очевидных достоинств, благодаря которым материал высоко ценят, можно выделить практически максимальную для металлов этой группы твердость. Она влияет на эффективность реза, устойчивость материала к механическим, ударным воздействиям. Лезвие клинка из такой стали не деформируется при падении на твердую поверхность, сохраняет целостность в результате контакта с деревом или камнем.

К прочим достоинствам марки 65Х13 можно отнести ниже перечисленные.

- Стойкость к разным видам напряжения. Лезвия и ножи даже при значительном отклонении от центральной оси во время изгиба не ломаются.

- Влагостойкость. Закаленный, легированный хромом металл способен выдерживать даже длительное воздействие пара, воды. Это важно для профессионального поварского инструмента.

- Жаростойкость. Материал при контакте с огнем не меняет своих свойств. Для изменения его характеристик необходима очень высокая температура, с которой в быту сталкиваться не приходится.

- Коррозионная стойкость. При контакте с биологическими жидкостями в процессе разделки мяса, хранении на открытом воздухе материал не повреждается. Но коррозионная стойкость все же небезгранична. В некоторых случаях металл все же может разрушиться.

- Легкость механической обработки. Стальное полотно с режущей кромкой легко заточить самостоятельно в домашних условиях.

Сталь 65Х13 особенно широко применяется в массовом производстве ножей.

Изделия из нее представлены в средней (и доступной) ценовой категории.

К недостаткам сплава можно отнести недостаточно высокую деформационную стойкость. При значительном уровне нагрузок клинок способен изменить свою геометрию. Кроме того, при стачивании заводской заточки лезвие будет терять остроту довольно быстро.

Характеристики и свойства

Расшифровка названия стали 65Х13 довольно проста. Литера Х означает присутствие хрома, цифра после нее — процентное содержание этого элемента. Также из обозначения можно понять, что углерод в составе присутствует в объеме 0,65%. Твердость материала по Роквеллу составляет 56-59 HRC, для металла это довольно высокое значение.

Актуальный для маркировки стали 65Х13 основной ГОСТ 5632-72. Дополнительно производителями могут применяться ТУ для производства материала в конкретных целях. На качество влияют деформационные воздействия. Для этой марки они выполняются в холодном и горячем видах.

К свойствам стали 65Х13 принято относить следующие показатели:

- отличные режущиеся свойства;

- высокое качество заточки;

- закаленность, позволяющая сформировать монолитный сплав;

- длительный срок службы;

- отсутствие хрупкости металла;

- податливость в ходе обработки.

На комплекс свойств влияет состав материала.

Наличие легирующих добавок индивидуально, некоторые из них, такие как вольфрам или молибден, используют только в дорогих моделях профессиональных и медицинских ножей.

Также материал способен переносить многократную обработку в автоклавах, обеззараживание, что делает его оптимальным выбором для создания инструментов медицинского назначения.

Сферы применения

Сталь этой марки считается оптимальным выбором для изготовления ножей, клинков, медицинских режущих инструментов. Среди создаваемых с ее помощью изделий можно выделить ниже перечисленные группы товаров.

- Разделочные. Сюда входят профессиональные поварские и любительские ножи, при помощи которых раскраиваются туши и куски мяса, рыбы, другие плотные и волокнистые продукты.

- Кухонные. Ножи бытового назначения, долго служат, выпускаются в широком размерном диапазоне.

- Туристические. Они отличаются повышенной толщиной клинка, подходят для расщепления твердых и плотных материалов, в том числе древесины. Характеризуются сбалансированным соотношением веса рукоятки и режущей части.

- Охотничьи. Массивные, с клинком особой формы, они хорошо подходят для использования в условиях, отдаленных от цивилизации. Ножи используются как разделочные, могут выступать и в другом качестве. У них широкое лезвие и значительная площадь режущей кромки.

- Перочинные. Складные ножи с узким лезвием, убирающимся на хранение внутрь рукоятки. Чаще всего используются в туристических и бытовых целях.

- Бритвенные лезвия. Сталь 65Х13 даже в виде очень тонких полотен обеспечивает высокую остроту режущей кромки. Она выдерживает контакт с влажной средой, не слишком быстро тупится.

- Медицинские инструменты. Из этой стали создают ланцеты и скальпели, пильные диски для проведения хирургических операций.

Изучая состав материала лезвия при покупке, стоит обратить внимание на марку стали. Маркировка 65Х13 гарантирует изделиям длительный срок службы, легкость затачивания. Также из этой углеродистой высоколегированной стали изготавливают металлопрокат в листах, лентах, полосах.

Сталей, используемых при изготовлении ножей, существует довольно много. Аналогами марки 65Х13 считаются в разных странах мира следующие варианты.

- Швейцарская AEB-L. Коррозионная сталь, создаваемая компанией UDDELHOLM AG. Ее основным назначением является изготовление ножей, бритвенных лезвий, хирургического инструмента. Отличительной чертой марки является минимальное содержание примесей в виде серы и фосфора, металл получается более чистым, а режущая кромка изделий из нее обеспечивает повышенную стойкость к потере остроты.

- Американская 440A. Согласно стандартам, принятым в США, эта разновидность хромированной стали также иногда маркируется как 440, без литерации. Прочность материала зависит от качества закалки. К отличиям этой марки можно отнести содержание углерода в объеме 0,65–0,75%, хрома – 16–18%, что немного повышает качество изделий из нее в сравнении с отечественным аналогом. В качестве легирующих компонентов используются магний, молибден, кремний, есть фосфор и сера в допустимых пределах.

- Немецкая X55CrMo14. Сталь со средним содержанием углерода (0,42–0,52%) и высоким объемом хрома в составе — до 15%. Материал получается менее прочным, используется в изготовлении изделий сувенирного или коллекционного назначения.

- Японская AUS6. Содержание углерода в ней составляет 0,55–065%, хрома – от 13 до 14,5%. Производятся стали этой марки предприятием Aichi Steel Works, закаливание происходит до 54–57 HRS, что также несильно отличается от российского аналога. Этот вариант широко применяется при изготовлении складных и кухонных ножей.

По своим характеристикам эти материалы очень схожи. Все они считаются специализированными ножевыми, применяются при создании клинков и лезвий различного назначения.

Сравнение с другими марками

Наиболее часто стать 65Х13 сравнивают с двумя ее аналогами. 95Х18 — высоколегированная разновидность, лучше сопротивляющаяся воздействиям внешних факторов. Она более твердая, обеспечивает коррозионную стойкость режущей кромке, медленно тупится. Из нее делают клинки, способные длительное время сохранять остроту. Основным недостатком этой стали можно назвать отсутствие возможностей для самостоятельной заточки.

Еще один вид стали для ножей — 40Х13. По содержанию углерода она несколько уступает марке 65Х13.

Это мартенситная сталь, не содержащая никеля. Материал с трудом поддается закалке, но хорошо деформируется путем горячей ковки.

Применение по большей части ограничено ножами для рабочих частей механизмов и оборудования.

На фоне этих возможных вариантов замены сталь 65Х13 выглядит разумным компромиссом для выбора. Ножи из нее обходятся недорого, при этом поддаются самостоятельной заточке. По показателям твердости и прочности она практически не уступает 95Х18, но более функциональна в быту и других направлениях повседневного применения.

Читайте также: