Агломерационный цех уральская сталь

Обновлено: 16.05.2024

Агломерационный цех, построенный по типовому проекту в 1954г, в его состав входили 4 агломашины площадью спекания 75 м2 каждая, производительностью 2700 тыс. год, в процессе эксплуатации и технического перевооружения претерпел следующие изменения:

1) Увеличена площадь спекания агломашин на 9 м2, за счет увеличения ширины спекательных тележек с 2500 до 2800 мм, установлены эксгаустеры производительностью 7500 вместо 6500 нм3 / ч;

2) Построен участок обжига известняка с конвейерной машиной КМ - 14,5 и подачей горячей извести в технологический поток шихты;

3) Построен участок шихтоподачи в доменный цех с вагоноопрокидывателя, предусматривающий подачу на рудный двор или в бункера доменных печей как агломерата из аглоцеха, так и поступающего со стороны доменного сырья;

4) Построен гараж размораживания в составе 3 секций, рассчитанных на постановку 16 вагонов в каждую;

5) Организован напольный склад концентрата, оборудованный портальным краном и экскаватором;

6) Выполнена автоматическая весовая дозировка компонентов шихты для агломерата и шихты для обжига известняка;

7) Выполнение мероприятий по модернизации основного технологического оборудования, позволило увеличить производительность аглоцеха до 3200 тысячи тонн агломерата в год без реконструкции цеха.

Не смотря на это важнейшей задачей для аглофабрики комбината, является повышение качества агломерата с одновременным снижением его себестоимости и повышением производительности всего цеха.

Технология агломерации. Задачей агломерационного процесса является подготовка высококачественного сырья для доменного производства из концентратов обогащения руд, рудной мелочи, колошниковой пыли, окалины и других железосодержащих материалов путем спекания их с соответствующим количеством топлива и флюсов.

Открытый склад руды. Сырье поступающее на открытый склад руды в вагонах штабелируется козловым грейферным краном. Каждый компонент аглошихты укладывается в отдельный конусный штабель параллельно друг другу для более удобного забора и пополнения материала. По данным таблицы на рудном дворе будут расположены 8 штабелей таким образом, что крайним будет штабель с наименьшим объемом, а далее по возрастанию.

Забор материала осуществляется с помощью грейферного крана. Далее он поступает в шихтовое отделение.

Шихтовое отделение состоит из участка выгрузки сырья, включающего в себя три роторных вагоноопрокидывателя с конвейерным трактом и гаража размораживания, усреднительного склада, корпусов: дозировки, дробления известняка, измельчения топлива, обжига извести, первичного смешивания. Основной задачей шихтового отделения является подготовка агломерационной шихты к спеканию на агломерационной машине. В состав агломерационной шихты входят следующие компоненты: концентрат, агломерационная руда, известняк, колошниковая пыль, окалина, возврат, отсев от агломерата и окатышей, оборотный шлам аглоцеха, шлам участка обезвоживания и со шламонакопителей, и известь.

В зимний период времени железорудное сырьё, поступающее в агломерационный цех, перед выгрузкой ставится в гараж размораживания.

Гараж размораживания состоит из 3 секций, в каждую из которых помещается по 15 вагонов. Гараж предназначен для размораживания смёрзшейся руды, концентрата, окатышей, других грузов перевозимых в полувагонах.

Усреднительный склад предназначен для складирования и усреднения агломерационных руд, концентратов и отходов металлургических переделов (колошниковой пыли, шламов).

Корпус шихтовых материалов -- корпус дозировки состоит из 36 бункеров с дисковыми питателями.

Бункера устанавливают в общей, цепи транспортного и технологического оборудования. Все бункера оборудованы питателями, предназначенными для регулирования потока груза при истечении его из бункера или воронки. При погрузке на конвейер питатели применяют для придания потоку материала требуемого значения направленной скорости.

Основное назначение дозировки в корпусе шихтовых материалов обеспечить получение агломерата заданного качества с постоянными физико-химическими свойствами. Распределение материалов по бункерам корпуса дозировки:

1) известняк - 8 бункеров; железорудные материалы - 12бункеров;

2) отсев агломерата и окатышей - 4 бункеров;

3) колошниковая пыль, шлам -2 бункера;

4) окалина -2 бункера;

5) коксовая мелочь -8 бункеров.

При автоматическом весовом дозировании шихтовых материалов обеспечивается заданный режим работы с требуемой точностью независимо от внешних и внутренних возмущающих воздействий на процесс.

Корпус дробления известняка. Со склада известняк подается на дробление. Корпус дробления известняка включает в себя 4 молотковых дробилок производительность каждой 250 тонн в час, 4 самобалансных грохота и конвейерный тракт.

Молотковые дробилки предназначены для дробления малоабразивных материалов с пределом прочности при сжатии 1250 кгс/см2. В дробилках этого типа исходный материал разрушается от ударного воздействия на него молотков и отбойных плит. Кроме того, материал раздавливается и крошится вращающимися молотками, когда находится на колосниковой решетке. После дробления известняк поступает на грохочение. Грохочением называется разделение частиц материала на трех ситах по крупности для получения фракций или классов повышенной однородности

Корпус обжига известняка. В состав корпуса обжига известняка входят: конвейерная обжиговая машина, газоочистка, конвейерный тракт.

Длина машины - 9,8 м, ширина - 2,38 м, высота - 2,35 м, полная высота машины - 4,35 м.

Известь вводят в агломерационную шихту для интенсификации процесса спекания и улучшения качества агломерата. Обжигу подвергается известняк крупностью 3 - 10 мм. Топливом для обжига известняка служит коксовая мелочь фракцией 0 - 5 мм.

Корпус измельчения топлива. Топливом для агломерации является коксовая мелочь из доменного цеха крупностью 0- 25 мм, коксовая мелочь из коксохимического цеха крупностью 0 - 10 мм и окалина. Корпус измельчения топлива состоит из 10 приёмных бункеров топлива с питателями объемом 63 м3, 5 четырёхвалковых дробилок и конвейерного тракта.

Четырехвалковая дробилка. Крупность коксика, поступающего в агломерационную шихту, должна находиться в пределах 0 - 3 мм. При максимальном выходе (90%) коксика такой крупности технологический процесс идет хорошо, топливо более равномерно распределяется среди остальных компонентов шихты, агломерат меньше пришлаковывается к колосникам спекательных тележек.

Смешивание, увлажнение и окомкование шихты. Назначение смешивания, увлажнения и окомкования шихты - получение однородной смеси всех шихтовых компонентов с высокой газопроницаемостью в процессе спекания.

Загрузка шихты на агломерационную машину. Важным условием, обеспечивающим нормальный ход спекания и охлаждения агломерата, является загрузка шихты на спекательные тележки, которые должны обеспечить ее минимальное уплотнение, сохранение гранул, полученных в смесителях.

Спекание шихты и готовность агломерата. Агломерационное отделение включает в себя главный корпус, корпус сортировки и охлаждение агломерата.

Главный корпус. В главный корпус входят 4 агломерационные машины 4 окомкователя, конвейерный тракт.

Подготовленная агломерационная шихта после первичного смешивания подаётся по конвейерному тракту на вторичные смесители (окомкователи) для окомкования что позволяет увеличить газопроницаемость шихты в процессе спекания на агломашинах.

После окомкователей агломерационная шихта загружается на спекательные тележки агломерационных машин.

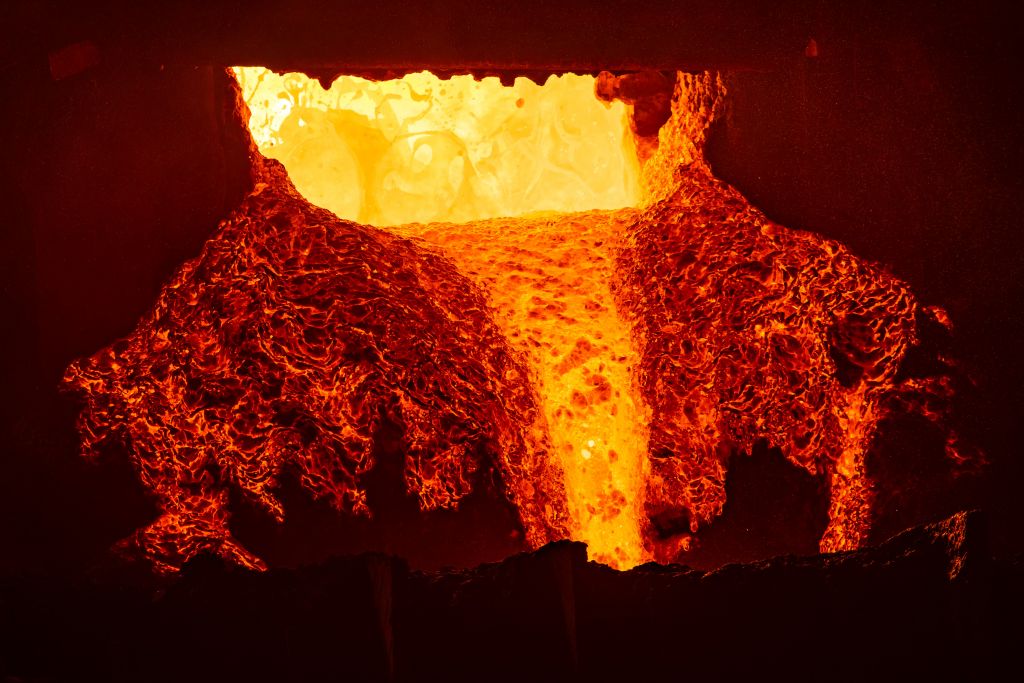

Зажигание агломерационной шихты. Зажигание шихты производится горном, работающим на смеси природного и доменного газа. Температура зажигания составляет 1180 - 1250°С. Внешний нагрев шихты осуществляется в начальном периоде процесса спекания и от его правильной организации зависит расход топлива, прочность аглоспека и производительность агломашины.

Спекание подготовленной шихты является основным этапом в технологии получения высококачественного агломерата. Спекание шихты ведется на колосниковой решетке агломашины, при просасывании воздуха через слой шихты за счёт разряжения создаваемого эксгаустером.

Законченность процесса спекания по контрольно - измерительным приборам определяется по температуре (250 - 300)°С отходящих продуктов горения в последних вакуум-камерах.

Дробление и грохочение. Высококачественным агломератом для доменного передела следует считать агломерат равномерный по крупности, с минимальным содержанием классов (+ 40) и (0 - 5) мм, что достигается соответствующим дроблением и грохочением агломерата. Дробление "пирога" спеченного агломерата производится четырьмя дробилками.

Охлаждение и сортировка агломерата. Корпус сортировки и охлаждения агломерата состоит из четырех чашевых охладителей, четырех вибрационных грохотов и конвейерного тракта. Дробленый агломерат попадает на самобалансные грохоты с шелью 8 мм освобождения от мелочи - возврата, который поступает по пластинчатым конвейерам в бункера возврата корпуса первичного смешивания, а прошедший грохочение агломерат загружается в чашевый охладитель. Чашевый охладитель, применяемый для охлаждения агломерата воздухом, представляет собой кольцевой бункер диаметром 18 м, приводимый в действие двумя электродвигателями по 11 кВт, разделенный на ряд отсеков. Емкость охладителя 360 м3 или 400 т агломерата. Охлаждение агломерата происходит за счет принудительного просасывания холодного воздуха через слой агломерата.

Через днище охладителя агломерат разгружается на ленточный транспортер ножом-сбрасывателем. Время пребывания агломерата в охладителе около 2,5 часа (где горячий агломерат путём принудительного прососа холодного воздуха, создаваемого дымососами охлаждается до температуры 100 - 120°С). Охлаждённый агломерат подаётся в бункера готового агломерата и далее по разгрузочному лотку загружается в агловозы, которые доставляют агломерат в доменный цех.

1 - спекательная тележка - паллеты; 2 - загрузочная коробка; 3 - барабанный питатель; 4 - шихтовый бункер; 5 - зажигательный горн; 6 - зона сырой шихты; 7 - зона сушки и подогрева шихты; 8 - зона горения твёрдого топлива; 9 - зона готового агломерата; 10 - разгрузочный конец машины; 11- вакуум-камеры; 12 - ведущая звёздочка машины; 13 - сборочный газопровод.

Рисунок 4 -- Схема процесса спекания на агломерационной машине.

Доменный цех имеет в своём составе:

4 доменные печи;

4 разливочные машины;

2 склада холодного чугуна;

отделение обжига Новокиевской руды.

Доменный цех в качестве топлива использует кокс. Железорудным сырьём служит агломерат, окатыши Лебединского ГОКа, сырая Лебединская руда, Новокиевская руда (сырая и обожжённая), металлический скрап из копрового цеха. В качестве флюса используется известняк Аккермановского рудника.

Агломерат из аглоцеха поступает прямо в бункера доменных печей. Окатыши выгружаются из железнодорожных вагонов вогоноопрокидывателем №3 аглоцеха и транспортируются также в бункера доменных печей, однако, как и агломерат, могут быть выгруженными при их избытке на рудный двор доменного цеха. Остальные руды известняк и скрап подаются на разгрузочную эстакаду доменного цеха. Выгрузка их из железнодорожных вагонов осуществляется вручную. Выгружаются они преимущественно на рудный двор. Размещение материалов в штабели рудного двора и забор их в бункера доменных печей осуществляется двумя грейферными кранами.

Из бункеров доменной печи каждый материал в определённом количестве подаётся в вагон весы. Вагон весы доставляют шихтовый материал к скиповой яме и выгружают его в скип. Скип поднимается по наклонному подъёмному устройству на самый верх доменной печи и высыпает материал в печную приёмную воронку. Из приемной воронки материал поступает в колошник доменной печи. Загружаемые в печь шихтовые материалы медленно движутся сверху вниз. Период плавки, составляет 4-6 часов, степень нагрева проплавляемых материалов зависит от того, как далеко они расположены от горна и какой газопроницаемостью обладают.

Загружаемая шихта в печи подвергается различным физико-химическим процессам. В зоне колошника она подсушивается, здесь же выделяются из кокса летучие вещества органического происхождения. В шахте доменной печи происходит восстановление оксидов железа окиси углерода и водорода Железо, восстановленное в доменной печи, поглощает углерод, образуя чугун. Капля чугуна скапливается на лещади печи. Одновременно с чугуном образуется шлак, который сосредотачивается поверх жидкой массы чугуна. По окончании периoда плавки:

из печи через шлаковые летни откачивается шлак;

через чугунные летни выпускается чугун.

Шлак отправляют на шлакопереребатывающую установку. Чугун отгружается в мартеновский цех, либо поступает на разливочные машины, где разливаются чушки. Охлаждённый чугун направляется на склады холодного чугуна, где производится складирование и отгрузка, которая осуществляется с помощью магнитных кранов.В доменных печах выплавляется в основном предельный коксовый чугун. Выплавляется также литейный коксовый и литейный хромоникелевый чугун. Эти чугуны отгружаются машиностроительным предприятиям. Гранулированный шлак поставляется местному цементному заводу, доменный газ используется в цехах комбината.

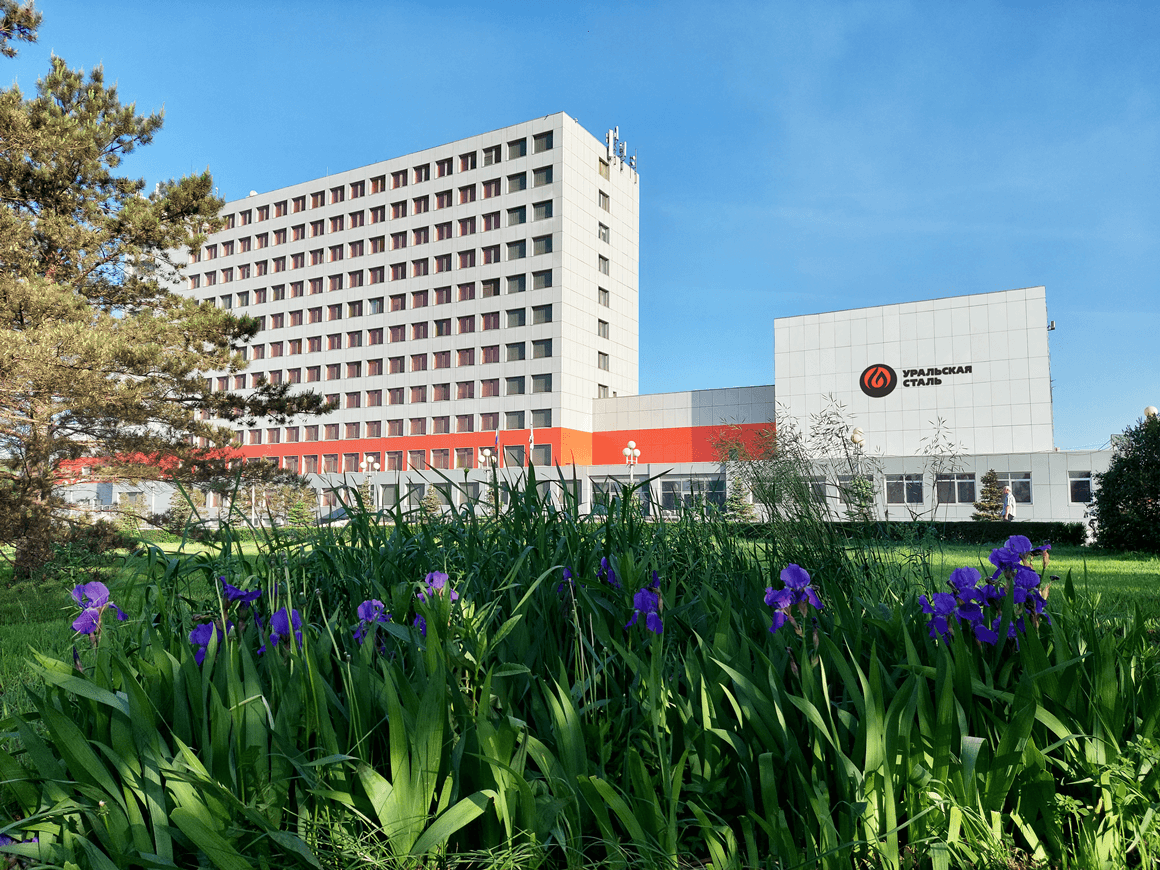

Агломерационный цех уральская сталь

АО «Уральская Сталь» — лидер мостовой стали российского рынка, один из ведущих производителей листового проката, литой заготовки, крупногабаритных литых изделий и чугуна. С Загорским трубным заводом входит в единый металлургический интегрированный холдинг, предлагая новые решения для трубной и мостостроительной промышленности.

- коксохимическое и доменное производство

- электросталеплавильный цех (ЭСПЦ)

- листопрокатный цех со станом 2800 и термообработкой

- специализированное предприятие полного цикла переработки металлолома

- мост «Красный дракон» через Иртыш

- мост на остров Русский во Владивостоке

- Большой Москворецкий мост

- мост через реку Пур на Ямале

- высокогорный мост на Енисее и другие мосты

- объектов для Олимпиады в Сочи

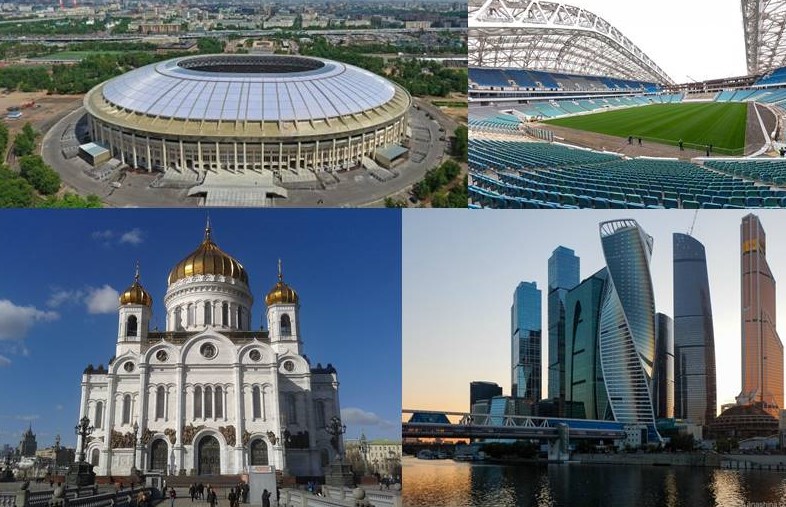

- стадионов для чемпионата мира по футболу

- многофункционального комплекса «Москва-Сити»

- конструкций храма Христа Спасителя в Москве

- ТЦ «Охотный ряд» в Москве и других объектов

- Сахалин — Хабаровск — Владивосток

- Восточная Сибирь — Тихий океан

- Бованенково — Ухта

- Балтийская трубопроводная система

- «Южный поток»

- реконструкции крейсера «Аврора»

- многоцелевые ледоколы проекта Aker ARC 130 A

Коксохимический передел производит основной вид топлива для выпуска чугуна — более 1,5 млн тонн кокса ежегодно спекается из угольной шихты. После охлаждения и сортировки получают кокс, орешек и мелочь. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

Доменный цех производит более 2,5 млн тонн в год передельного высококачественного чугуна или чугуна рядовых марок. Более 1,5 млн тонн товарного чугуна ежегодно экспортируется.

Электросталеплавильный цех (ЭСПЦ) является одной из самых технологичных площадок комбината. Производит порядка 100 марок стали повышенного качества общим объёмом порядка 1,5 млн тонн в год. Здесь отливают круглую заготовку для производства железнодорожных колёс и квадратную — для изготовления рельсов. В цехе успешно освоена FMF-технология, которая позволяет выплавлять сталь конвертерным способом без использования электроэнергии.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам. В год стан 2800 прокатывает до 1 млн тонн высококачественной стали для мосто- и судостроения, производства сварных труб большого диаметра, строительных конструкций.

В фасонно-литейном цехе освоили производство крупногабаритного литья для нужд собственного сталеплавильного и доменного производства, а также для сторонних горно-металлургических предприятий. Годовой показатель цеха — более 7 тыс. тонн изделий крупногабаритного литья.

Стабильность работы основных переделов поддерживают вспомогательные подразделения, объединённые в дирекцию по техническому обслуживанию и ремонтам и службу главного энергетика.

Собственные мощности комбината обеспечивают энергетическую независимость предприятия, позволяют эффективно использовать имеющиеся топливно-энергетические ресурсы. ТЭЦ «Уральской Стали» генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Агломерационное производство выпускает необходимое сырьё для производства чугуна — порядка 3 млн тонн в год агломерата основностью до 1,8 единицы с содержанием железа до 56%.

Инвестиционные проекты, реализуемые на Уральской Стали, направлены на повышение эффективности производства, повышение качества продукции и увеличение доли продукции с высокой добавленной стоимостью. С 2007 года в развитие комбината инвестировано более 40 млрд рублей (с НДС).

«Уральская Сталь» — градообразующее предприятие Новотроицка, входит в число крупнейших налогоплательщиков региона. Ежегодно комбинат направляет в консолидированный бюджет Оренбургской области более 2 млрд рублей налогов и сборов.

В рамках партнёрства с областью и городом сделано много полезных дел. Среди ключевых объектов — Ледовый дворец, 3D-кинотеатр, парк, ремонт детских образовательных учреждений, объектов здравоохранения, культуры и спорта. Отдельно нужно отметить реконструкцию исторической части главной городской улицы — Советской.

«Уральская Сталь» — крупнейший работодатель региона с численностью персонала более 9 тыс. человек. Средний заработок металлургов почти на 50% выше среднемесячного дохода в регионе, а безопасность — приоритетное направление трудовой деятельности.

В подразделениях комбината установлены рециркуляторы для обеззараживания воздуха. Регулярно проводится дезинфекция помещений общего пользования, столовых и автобусов. Действует масочный режим, все работники систематически обеспечиваются средствами индивидуальной защиты. Проводится вакцинация и ревакцинация сотрудников от вирусных заболеваний, обеспечение витаминными комплексами.

Более 550 млн рублей металлурги направили на поддержку здравоохранения Оренбургской области. В лечебные учреждения региона приобретены компьютерные томографы, аппараты ИВЛ, кислородные концентраторы и другое медицинское оборудование, средства индивидуальной защиты и медикаменты. «Уральская сталь» ежемесячно поставляла в больницы до 850 тонн медицинского кислорода.

Крупным планом: кто возглавляет один из самых успешных цехов Уральской Стали

Агломерационный цех – сегодня один из самых успешных на Уральской Стали. Последние полгода здесь ставят рекорды и ежедневно наращивают объёмы производства. На новом этапе развития подразделение возглавляет Николай Янчин. Грамотный металлург, успешный дзюдоист. Об удивительном пересечении удач производственных и спортивных – расскажем далее.

Николай Янчин возглавил агломерационное производство в непростое время, когда встать у руля не каждый бы решился. Цех нуждался в глобальных переменах: предстояло переориентировать доменные печи на агломерат – и сделать это в условиях цеха, который построили ещё в середине прошлого века.

Цель – 9000 тонн продукта в сутки. К пуску четвёртой домны этот показатель здесь планируют достичь. Впервые в истории цеха. При этом существенно снизив воздействие на экологию. Вместе с новыми задачами в цех пришла и модернизация. Обновляют агломашины, аспирационные системы, а вместе с тем улучшают условия труда и благоустраивают территорию.

Николай Янчин – начальник агломерационного цеха Уральской Стали:

– На сегодняшний день доменщики забирают весь агломерат, и задача выйти на 80 процентов загрузки агломератом доменных печей. Соответственно, это текущие ремонты, которые мы сейчас производим. Качество вырастёт за счёт проведённых ремонтов, увеличения слоя «пирога». За мной – четвёртая агломашина, мы достигли на сегодняшний момент 400 миллиметров слой агломерационного пирога.

Его трудовой путь мог бы лечь в основу мотивирующего фильма. О том, как железный характер и воля помогают добиваться поставленной цели. Николай Янчин начинал на комбинате резчиком металла в листопрокатном цехе. Не кривит душой, говорит прямо: он как солдат, метящий в генералы, в самом начале своего пути на предприятии поставил цель – стать руководителем. Было непросто: сначала погружение в рабочие профессии, рост и развитие в каждой из них. Работал на основных производствах, каждое изучал с нуля. Шёл в незнакомое, сложное, даже пугающее.

Николай Янчин – начальник агломерационного цеха Уральской Стали

– Дзюдо – это гибкий путь. И не важно, в какой должности работаешь, ты всегда идёшь к цели. Ты идёшь настолько грамотно, ты в неё погружаешься, ты её пересекаешь, с уважением относишься. Любой цех, где бы я не работал – всегда какие-то сложности, трудности или какие-то преграды. Ты их должен преодолеть, не сходить с пути. Если есть победы в спорте – есть победы и в работе тоже.

Достижения в спорте красноречивы. С чемпионата мира по дзюдо среди ветеранов в конце 2021 Янчин привёз бронзу. Он достиг своей цели – подняться на пьедестал почёта – через три десятка лет. К слову, попадание в призёры для Николая совпало с его назначением на новую должность. Это вписывается в его философию: одни победы влекут другие.

Николай Янчин – начальник агломерационного цеха Уральской Стали:

– Был призёром когда то, в далёких … в юности, 18 лет, я был в сборной России, но по финансовой составляющей не мог посетить чемпионат мира. В этот раз, конечно, тренировки, ещё раз тренировки, ну и мечты сбываются, у всех, даже в любом возрасте, не важно, сколько тебе лет.

И в 18, и в 40, чтобы воспитать в себе победителя, нужно ежедневно работать. И на татами, и на производстве. Николай Янчин доказывает это своим примером.

Агломерационный цех Уральской Стали 3 марта отметил свое 55-летие

В этот день 1963 года в охладительные чаши с двух агломашин упали первые куски агломерата.

Аглоцех и сегодня остается кормильцем доменных печей.

Историю агломерационного цеха создавало несколько поколений строителей, наладчиков, инженеров-технологов, агломератчиков, дозировщиков шихты и электриков.

— Наше производство – неотъемлемая часть современного металлургического цикла, – рассказывает начальниц цеха Константин Степанов. – Здесь закладывается основа чугуна, который является одним из основных видов продукции комбината. Агломерационный цех называют кормильцем доменных печей. От непрерывности нашего производства зависит работа третьей и четвертой доменных печей, которые сегодня производят чугун из агломерата. Поэтому работаем с девизом: «В цепи работ итог – прокат, но первое звено – агломерат!

1962 год. Начало строительства агломерационной фабрики. На ударной комсомольской стройке под руководством инженера Якубовича работают городские строительные организации: «Сантехмонтаж», «Электромонтаж», «Пром- строй-1». Рядом со строительной площадкой – привезенное оборудование, которое, как вспоминают ветераны цеха, не соответствовало технологиям тех лет. В Союзе нужные нам агломашины и конвейеры не производились, поэтому в монтаж шло довоенное германское оборудование, которое пришлось сразу же реконструировать. Через год была выдана первая продукция.

— В конце июня 1964 года запустили в строй третью и четвертую агломашины, которые (вместе с двумя первыми) уже по системе конвейеров прямой подачи подавали в доменный цех до 300 квадратных метров спеченного агломерата в час, – вспоминает председатель цеховой ветеранской организации цеха Виктор Лапшов. – С каждым годом вводились усовершенствования, которые помогали быстрее работать, выдавать более качественную продукцию, улучшать условия труда сотрудников. В шихтовом отделении дозировки материалов появились ленточные весоизмерители, которые наши рационализаторы оснастили автоматическими дозаторами. А в 1967 году наладили автоматическую подачу шихты. Агломерат стал у нас получаться с точно заданным содержанием железа.

Первому поколению агломератчиков приходилось нелегко, преобладал ручной труд. Но вскоре на выручку коллегам пришли инженеры центральной лаборатории автоматизации и механизации. Они ввели автоматизацию дозирования, установили устройство для подачи замерзшей аглошихты и концентрата из-под вагоноопрокидывателя. В 1974 году был сдан в эксплуатацию гараж размораживания, который позволил значительно облегчить и ускорить процесс выгрузки поступающего сырья из вагонов в холодное время.

— Просто не было никогда. Всегда стояли перед агломератчиками новые задачи. Каждый день решаются очередные вопросы. Но, несмотря на все сложности, аглофабрика уверенно шла в числе передовых цехов не только комбината, но и всего Советского Союза. Быть первым среди десятков претендентов – не самая простая задача, – гордится славой подразделения председатель цеховой профсоюзной ячейки Вячеслав Борисов. – В 1971 году бригада Серёдкина завоевала звание «Лучшая бригада» агломератчиков страны.

Асами своего дела в цехе считались старший агломератчик Виталий Романенко, начальники смены Валерий Емелин, Владимир Майоров, Валерий Осипов. Сложно перечислить всех наших передовиков, как работающих в эти дни, так и наших учителей, теперь уже ветеранов комбината, просто места на газетной полосе не хватит, каждый из них достоин отдельного рассказа.

Усовершенствование технологии производства агломерата – это постоянный процесс, длящийся всю историю аглопроизводства. Идет он и сегодня – путь к совершенству бесконечен. В 1977 году был запущен участок обезвоживания железосодержащих шламов, что позволило сделать производство практически безотходным и значительно снизить негативное воздействие на окружающую среду. На участке занялись переработкой шламов сталеплавильного и аглодоменного производств, включив его в замкнутую систему водооборота комбината и сведя на нет выбросы примесей и шламов во внешнюю среду. Сегодня более 90 процентов шламов, собранных пылеуловителями и системой водоочистки Уральской Стали, вновь возвращается в производство.

Отделений в цехе много, каждое принимает участие в общем деле. Но агломерационное – основное, а главная профессия в отделении – агломератчик. Особые требования здесь не только к знанию техпроцесса, но и к соблюдению техники личной безопасности – температура спекания руды доходит до 1500 градусов. Сотрудники используют приборы для контроля продукции, но опытный агломератчик и без их помощи определит, насколько готов металлургический «пирог». Агломерационное производство находится в руках настоящих мастеров своего дела!

Уральской Стали - 65 лет! Комбинат сегодня - в нашем обзоре

5 марта 1955 года на Орско-Халиловском металлургическом комбинате (ныне Уральская Сталь) была запущена первая доменная печь, и выдан первый чугун. И, хотя история становления предприятия началась в довоенный период, именно этот день считает днём рождения металлургического гиганта восточного Оренбуржья, уверенно завоевавшего лидирующие позиции в ряду крупнейших российских производителей металла.

Доменная печь №1 - с ее запуска началась история металлургического гиганта Восточного Оренбуржья

Сегодня Уральская Сталь – перспективное, динамично развивающееся металлургическое предприятие, №1 на рынке мостовых сталей в России, один из лидирующих производителей конструкционной стальной продукции для строительства зданий, поставщик высококачественных марок стали для производства труб и судов.

Вхождение в компанию «Металлоинвест» помогает новотроицким металлургам модернизировать оборудование и активно участвовать в программах, направленных на повышение качества жизни горожан и долгосрочное развитие Новотроицка.

Промышленный гигант восточного Оренбуржья внёс значимый вклад в развитие многих отраслей промышленности. Новотроицкая сталь в конструкциях Храма Христа Спасителя и высотного комплекса Москва-Сити, в пролетах более ста российских мостов и в обшивке судов. Она - в перекрытиях большой спортивной арены в Лужниках и Олимпийских объектов в Сочи, в километрах газонефтепроводов и в развязках автомобильных дорог. Уральская Сталь делает мир прочнее!

Большая спортивная арена в Лужниках, сочинский стадион Фишт, Храм Христа Спасителя, Москва-Сити построены с использованием нашей стали

Производство

Уральская Сталь является металлургическим предприятием полного цикла и включает в себя пять основных переделов: агломерационный, коксохимический, доменный, сталеплавильный и прокатный.

Коксохимическое производство - начало цикла комбината. Здесь из угольной шихты производят кокс - основной вид топлива для выпуска чугуна. В процессе улавливания из коксового газа выделяют каменноугольную смолу, сульфат аммония и бензол.

На историческом снимке, любезно предоставленном нам Алексеем Клоком, - котлован под строительство коксовой батареи. На современном снимке Ильи Логачева запечатлена коксовая батерея №6 и коксовыталкивающая машина.

Агломерационное производство ежегодно выпускает порядка 3 миллионов тонн агломерата, который наряду с коксом является необходимым сырьем для производства чугуна.

В доменном цехе выплавляют чугун с низким содержанием серы и примесей. В жидком виде он поступает на разливочные машины, где формируется в чушки и экспортируется, или идет дальше по производственной цепочке в электросталеплавильный цех.

Взгляд из прошлого: рабочие на строительстве доменной печи №4 (фото А.Клока), доменная печь №4 в 21 веке (фото Ильи Логачева)

Электросталеплавильный цех является одной из самых технологичных площадок комбината. Производит порядка ста марок стали повышенного качества для судо- и мостостроения, для котлов, работающих под давлением, для газонефтепроводных труб. В рамках долгосрочных контрактов здесь отливают круглую заготовку для производства железнодорожных колес на ВМЗ и квадратную - для изготовления рельсов на АРБЗ.

В листопрокатном цехе на технологичном оборудовании из поступивших из ЭСПЦ слябов делают металлопрокат, соответствующий высоким потребительским свойствам.

Отдельно стоит упомянуть фасоннолитейный цех, где освоили производство крупногабаритного литья для нужд сталеплавильного и доменного производства комбината, а также для сторонних горно-металлургических предприятий.

Фасонно-литейный цех. Участок крупногабаритного литья, производство шлаковых чаш.

Стабильность работы основных переделов Уральской Стали поддерживают вспомогательные подразделения предприятия, объединенные в дирекцию по оборудованию и службу главного энергетика. Ремонтники выполняют своевременное обслуживание и наладку различного оборудования, восполняют потребности комбината в деталях и запасных частях. Собственные энергетические мощности позволяют комбинату эффективно использовать имеющиеся топливно-энергетические ресурсы и обеспечивают независимость предприятия в этой сфере. ТЭЦ Уральской Стали генерирует электрическую и тепловую энергию для собственных нужд и обеспечивает теплом Новотроицк.

Коллективу металлургов есть, чем гордиться. За пять последних лет работы они нарастили производство практически по всем видам металлопродукции и освоили выпуск новых видов. Это результат ответственной работы коллектива и правильность выбранной стратегии развития в сферах производства, финансов и инвестиций. Развитие стратегических проектов, направленных на поддержание и рост производства, минимизацию издержек и усиление рыночных позиций продолжается.

Инвестиции

В электросталеплавильном цехе благодаря реконструкции машины непрерывного литья №-1 освоен выпуск новых видов продукции - литых колесных и рельсовых заготовок для Выксунского металлургического и Актюбинского рельсобалочного завода. Проведена модернизация установки вакуумирования стали, позволившая увеличить ее производительность в 1,5 раза, до 1,8 млн тонн в год. Мероприятие позволило нарастить выпуск востребованной потребителями высококачественной стальной продукции. Электродуговые печи переведены на новую энергоэкономную и экологичную технологию FMF, что позволяет свести к нулю потребление на печах электроэнергии и обеспечить гибкость при использовании различных компонентов шихты с возможностью увеличения доли жидкого чугуна в шихте до 85%.

Электросталеплавильный цех. Гибкая модульная печь № 2. Удаление шлака из печи

В первом листопрокатном цехе запущен высокотехнологичный термический комплекс. Установка нового оборудования роликовой термической печи и закалочного пресса позволила увеличить производительность печи и повысить качественные характеристики термообработанного толстолистового проката.

Листопрокатный цех. Термообработка листового проката

В доменном цехе модернизируются доменные печи. Для работы с максимальной производительностью ДП-2 и ДП-3 будут оснащены системой охлаждения и футеровкой с применением медных высокотеплопроводных холодильных плит в комбинации с графитовыми огнеупорами. Модернизация собственной генерации с применением современных технологий – важная часть комплексной программы развития Уральской Стали. Замена котлов теплоэлектроцентрали на агрегаты с высоким КПД необходима для поддержания энергетических мощностей предприятия – обеспечение паром воздуходувок доменного цеха, теплоэнергией подразделений комбината и города.

Фото 1 - доменные печи 1,2,3 (предоставлено Алексеем Клоком), Фото 2 - Территория доменного цеха. Транспортировка чугуновозных ковшей (Ильи Логачева)

На базе кислородно-компрессорного цеха возводится воздухоразделительная установка №6 производительностью 20 тысяч кубометров в час технического кислорода.

Достижением является и внедрение на Уральской Стали программы Industry 4 и перевода бизнес-процессов на новый цифровой уровень. Данная интегрированная система управления направлена на сокращение затрат, повышение прибыльности, прозрачности бизнес-процессов и своевременности принятия решений. С целью повышения эффективности производственных и бизнес процессов, снижения всех видов потерь и повышения вовлеченности работников на Уральской Стали успешно развивается программа «Бизнес-Система Металлоинвест».

Социальная ответственность

В соответствии с принятой стратегией развития на Уральской Стали особое внимание уделяется минимизации техногенного воздействия на экосистему, обеспечению безопасных условий труда и достойной заработной платы, отдыху и лечению сотрудников, повышению качества социально-культурной среды Новотроицка.

Среди приоритетных задач:

- минимизация техногенного воздействия на экосистему региона:

Модернизация основного и очистного оборудования позволили снизить объем выбросов Уральской Стали в течение последнего десятилетия – на треть! Показатели комбината стабильно значительно ниже допустимых норм. Ежегодно порядка 700 миллионов рублей направляется на природосберегающие мероприятия - охрану атмосферного воздуха, водных объектов и утилизацию отходов производства и потребления. В эксплуатацию введен выполненный с соблюдением всех современных требований полигон промышленных отходов. Металлурги не только внедряют природосберегающие технологии, но и пропагандируют заботливое отношение к окружающей среде. Ежегодно они выходят на субботники наводят чистоту на городских улицах, регулярно проводят экологические акции по зарыблению Ириклинского водохранилища с целью очистки его от водорослей.

- обеспечение рабочих мест и достойной оплаты труда:

Уральская Сталь – крупнейший работодатель Оренбуржья и обеспечивает благосостояние более трети новотроицких семей, при этом средняя заработная плата металлургов более чем на 40% выше среднемесячного дохода в регионе.

- повышение качества социально-культурной среды в регионах присутствия:

Уральская Сталь - крупнейший налогоплательщик Оренбуржья и каждый год более миллиарда рублей налоговых платежей направляет в консолидированный бюджет области. Дополнительно ежегодно в реализацию социальных проектов в Новотроицке в рамках социально-экономического партнерства с регионом и городом вкладывает порядка 300 млн. рублей.

Среди крупнейших объектов социальных инвестиций:

• открытие кинотеатра в обновленном Молодежном центре,

• строительство Ледового дворца и реконструкция городского парка,

• капитальный ремонт городской больницы №1, детской городской больницы, поликлиники БСМП,

• капитальные ремонты Лицея №1, СОШ № 2, 3, 10,13,15, 18, 22, 23, ДОУ № 10, 16, 18,

• реконструкция клуба САМБО-78 и всех городских стадионов, бассейна ДЮСШ «Олимп» и помещений ДЮСШ «Спартак»,

• капитальный ремонт Детской школы искусств,

• благоустройство детских площадок, городских территорий, дорог местного значения,

• поддержка ФК «Носта» и Специальной (коррекционной) школы-интерната,

• поддержка базовый учебных заведений комбината - НФ МИСиС и НПК,

• строительство и капитальный ремонт зданий религиозных организаций

• приобретение оборудования для школ, ледового дворца, спортивных клубов

Поддержка многих культурных, образовательных, спортивных объектов Новотроицка - в приоритете социальной политики предприятия

В Новотроицке успешно реализуются социальные корпоративные программы Металлоинвеста: «Школа предпринимательства», «Здоровый ребенок», «Наши городские инициативы», «Наши чемпионы», грантовый конкурс социальных проектов «Сделаем вместе. Мой город» и «Программа помощи тяжелобольным детям».

По инициативе и при поддержке Компании разработана и запущена комплексная программа развития моногорода Новотроицк. При содействии Металлоинвеста он первым в регионе получил статус территории опережающего социально-экономического развития и работает над привлечением инвесторов и развитием новых бизнесов для укрепления стабильности экономики города.

Достижения Уральской Стали в производственной и социальной сферах много раз отмечались на самом высоком уровне. За разработку и производство новых видов продукции предприятие удостаивалось Золотых и Серебряных медалей международной выставки Металл-Экспо. За высокое качество и конкурентоспособность награждалось знаками металла высшей пробы «Лидер качества Оренбуржья». Неоднократно комбинат получал Золотые и Серебряные знаки и признавался «Лидером экономики Оренбуржья» в основной номинации, как организация высокой социальной эффективности и как предприятие, составляющее основу производственного потенциала региона и вносящее значительный вклад в развитие области.

В копилке наград - благодарности и дипломы за высокую социальную эффективность, активную природоохранную деятельность и даже исключительное право использовать в документации звание «Лучшее экологически ориентированное предприятие Оренбургской области».

Успехи Уральской Стали закономерны. Это суммарный результат продуманной производственной и экономической стратегии, эффективного руководства, оптимально использованных возможностей и самоотверженного труда коллектива комбината.

Читайте также: