Базовое число циклов перемены напряжений для сталей равно

Обновлено: 03.05.2024

Допускаемые контактные напряжения [о]н. Экспериментом установлено, что контактная прочность рабочих поверхностей зубьев определяется в основном твердостью этих поверхностей. Допускаемые контактные напряжения для расчетов на прочность при длительной работе

где [ σ ]// — допускаемое контактное напряжение, соответствующее пределу контактной выносливости при числе циклов перемены напряжений ΝΗ . Экспериментальные значения [а]яо приведены в табл. 8.5. Для передач, выход из строя которых связан с тяжелыми последствиями, значения [а]яо уменьшают; K hl — коэффициент долговечности, учитывающий влияние срока службы и режима нагрузки передачи,

Примечание. НВср и HRCjCp — средние значения из двух предельных твердостей, данных в табл 8.4.

Для нормализованных или улучшенных колес KHLmax = 2,6; для колес с поверхностной закалкой, азотированием, цементацией KHL max =1Д

Число циклов напряжений Л^о» соответствующее пределу 5 Н. Г. Куклин, Г. С. Куклина 129

выносливости, определяется твердостью рабочих поверхностей зубьев (табл. 8.6).

Таблица 8.6. Значения числа циклов ΝΗ0

N — число циклов перемены напряжений зубьев за весь срок службы (наработка). При постоянном режиме нагрузки (с отклонениями до 20 %)

где ω — угловая скорость; рад/с; Lh — ресурс (срок службы) передачи, ч.

В большинстве случаев Ν > ΝΗ , следовательно, для длительно работающих (в течение нескольких лет) передач 1» что и учитывает первый знак неравенства в формуле (8.16).

Второй знак неравенства ограничивает [ σ ] Λ по условию отсутствия пластических деформаций на поверхностях зубьев или хрупкого разрушения.

Цилиндрические и конические зубчатые передачи с прямыми и непрямыми зубьями рассчитывают по меньшему значению [а]я из полученных для шестерни [а]Я1 и колеса [ ϋ ] Η 2 ·

Исключение составляют зубчатые передачи с непрямыми зубьями при разности средних твердостей рабочих поверхностей зубьев шестерни и колеса HBicp — НВ2ср>70 и Η

При этом [а]я не должно быть больше 1,23 [а ]//2 Для цилиндрических косозубых, шевронных колес и 1,15[ σ ]//2 для конических колес с непрямыми зубьями.

2.2. Эквивалентное число циклов изменения напряжений

где N = 60ncLh – суммарное число циклов изменения напряжений за весь срок

n – частота вращения, мин -1 ;

c — число зацеплений зуба за один оборот зубчатого колеса (рис.2.2)

Срок службы передачи в часах находят по формуле

где kГ, kС – соответственно коэффициенты годового и суточного использования

2.3. Базовое число циклов перемены напряжений

Это Nlim, соответствующее длительному пределу выносливости :

где Hm – средняя твердость поверхности зубьев по Бринеллю;

Таблица 2.2. Базовое число циклов NHlim10 -6 по формуле (2.4)

3. Допускаемые напряжения

3.1. Зубчатые передачи

3.1.1. Допускаемые контактные напряжения при расчете на сопро-тивление усталости определяют раздельно для шестерни и колеса по формуле

Таблица 3.1. Базовый предел контактной выносливости Hlimb

химико-термической обработки зубьев

2. Объемная и поверхностная

SH – коэффициент запаса прочности:

— при однородной структуре материала SHmin = 1,1 ;

— при поверхностном упрочнении зубьев SHmin = 1,2 .

Для передач, выход из строя которых связан с тяжелыми последствиями, SHmin соответственно равен 1,25 и 1,35;

но не более 2,6 для однородной структуры материала

и не более 1,8 для поверхностного упрочнения ;

Величины ZN представлены в табл.3.2.

Таблица 3.2. Коэффициент долговечности ZN

ZR – коэффициент, учитывающий шероховатость сопряженных поверх-ностей зубьев;

Zv — коэффициент, учитывающий окружную скорость передачи;

ZL – коэффициент, учитывающий влияние смазки;

Zx – коэффициент, учитывающий размер зубчатого колеса;

3.1.2. Расчетное допускаемое контактное напряжение опреде-ляют :

б) для косозубых и шевронных цилиндрических передач как

в) для конических передач с круговыми зубьями как

3.1.3. Допускаемое изгибное напряжение при расчете на сопротив-ление усталости определяют раздельно для шестерни и колеса приближенно по формуле

YN – коэффициент долговечности при изгибе:

В проверочном расчете FP уточняется.

Методические указания по расчету закрытых передач для студентов инженерно-технических специальностей в курсовых и дипломных проектах , страница 3

2.3 Режимы работы передачи

На основе статистической обработки реальных условий работы современных машин в качестве расчетных приняты шесть типовых режимов работы передач [3, с.12]: 0 – постоянный; I – тяжелый; II – средний равновероятный; III – средний нормальный; IV – легкий; V — особо легкий.

Режим работы передачи в расчетах на выносливость учитывается коэффициентом режима нагрузки – Х, значения которого представлены в таблице 1.

Таблица 1 – Значения коэффициента режима нагрузки

2.4 Число циклов перемены напряжений

2.4.1 Число циклов перемены напряжений, соответствующее длительному пределу контактной и изгибной выносливости

Число циклов перемены напряжений, соответствующее длительному пределу контактной и изгибной выносливости обозначается соответственно NHG и NFG. Число циклов перемены напряжений, соответствующее длительному пределу контактной выносливости NHG зависит от средней твердости по Бринелю активных поверхностей зубьев НВср (для нормализованных и улучшенных сталей) или по Роквеллу HRCЭ ср (для закаленных, цементированных, цианированных и азотированных поверхностей зубьев стальных зубчатых колес).

При расчете передачи на контактную выносливость значения чисел циклов NHG для колес, выполненных из стали следует определить по формуле:

NHG = 30×(НВср) 2,4 – для колес, выполненных из материала с твердостью рабочих поверхностей зубьев менее НВ350 (первой группы),

NHG =340 × (HRCЭ ср) 3,15 + 8 × 10 6 – для колес, выполненных из материала с твердостью рабочих поверхностей зубьев более НВ350 (второй группы).

Значения НВср и HRCЭ ср определяются как среднее арифметическое интервала твердости зубьев шестерни и колеса, которые представлены в таблице А.1:

.

При расчете передачи на изгибную выносливость принимают значение NFG = 4×10 6 независимо от твердости материала колеса [1, c.27].

2.4.2 Суммарное число циклов перемены напряжений N∑

Суммарное число циклов перемены напряжений для шестерни соответственно определяется:

; ;

гдеn1 , n2 – частота вращения шестерни и колеса, об/мин;

2.5.1 При расчете на контактную выносливость

Допускаемые контактные напряжения предварительно рассчитываются отдельно для материала шестерни и колеса по формуле:

H – коэффициент безопасности при расчете на контактную прочность:

SH = 1,1 – для материалов колес первой группы,

SH = 1,2 – для материалов колес второй группы;

ОН – длительный предел контактной выносливости:

ср + 70 – для материалов колес первой группы, МПа;

Э ср+200 – для материалов колес второй группы при поверхностной и объемной закалке, МПа;

ОН = 23×HRCЭ ср– для материалов колес второй группы при цементации и нитроцементации, МПа;

ОН =1050 МПа –для материалов колес второй группы при азотировании.

Для колес с прямыми зубьями, расчетное допускаемое напряжение [ Н следует принимать для более слабого (лимитирующего) колеса. При термической обработке улучшение обычно лимитирует материал колеса, т.е.

H= Hmin= H2.

Для колес с круговыми зубьями

Н = 0,45 ( Н1 + Н2) ≤ ,15 Н2, если НВ2 3 4 5 6 7 8 9 10 11 12 13 14

Число циклов перемены напряжений

Режимы работы передачи

На основе статистической обработки реальных условий работы современных машин установлено, что при всем многообразии режимов нагружения машин, их можно свести к шести типовым режимам работы передач [2, с.16–17]: 0 – постоянный; I – тяжелый (работа бόльшую часть времени с нагрузками, близкими к номинальной); II – средний равновероятный (одинаковое время работы со всеми значениями нагрузки); III – средний нормальный (работа бόльшую часть времени со средними нагрузками); IV – легкий (работа бόльшую часть времени с нагрузками ниже средних); V — особо легкий (работа бόльшую часть времени с малыми нагрузками).

Режим работы передачи в расчетах на выносливость учитывается коэффициентом режима нагрузки – Х, значения которого представлены в таблице 2.

Таблица 2 – Значения коэффициента режима нагрузки

Число циклов перемены напряжений, соответствующее длительному пределу контактной и изгибной выносливости обозначается соответственно NHG и NFG. Число циклов перемены напряжений, соответствующее длительному пределу контактной выносливости NHG зависит от средней твердости по Бринелю активных поверхностей зубьев НВср (для нормализованных и улучшенных сталей) или по Роквеллу HRCЭср (для закаленных, цементированных, цианированных и азотированных поверхностей зубьев стальных зубчатых колес).

При расчете передачи на контактную выносливость значения числа циклов NHG для колес, выполненных из стали, следует определить по формуле:

NHG = 30×(НВср) 2,4Значения НВср и HRCЭср определяются как среднее арифметическое (Нср – по Бринелю или Роквеллу) интервала твердости зубьев шестерни и колеса, которые представлены в таблице 1:

Твердость в единицах HRCЭ переводят в единицы НВ:

HRCЭ………45 47 48 50 51 53 55 60 62 65

НВ…………427 451 561 484 496 521 545 611 641 688

При расчете передачи на изгибную выносливость принимают NFG = =4×10 6 независимо от твердости материала зубьев колес [2, c.15].

Суммарное число циклов перемены напряжений следует определить для шестерни соответственно:

; ;

n1, n2 – частота вращения шестерни и колеса, об/мин;

Базовое число циклов перемены напряжений для стали равно

2.4.3 Эквивалентное число циклов перемены напряжений

При расчете передачи на контактную выносливость :

,

здесьПри расчете передачи на изгибную выносливость :

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Эквивалентное число циклов изменения напряжений

Эквивалентное число циклов NE (NHE и NFE) определяют по формуле

где NS = 60ncLh – суммарное число циклов изменения напряжений за весь срок

Базовое число циклов перемены напряжений

где Hm – средняя твердость поверхности зубьев по Бринеллю;

Таблица 2.2. Базовое число циклов NHlim10 -6 по формуле (2.4)

Зубчатые передачи

Таблица 3.1. Базовый предел контактной выносливости sHlimb

| Способ термической и химико-термической обработки зубьев | Средняя твердость поверхностей зубьев | Сталь | sHlimb, МПа |

| 1. Отжиг, нормализация, улучшение | менее 350 НВ | углеродистая и легированная | 2ННВ + 70 |

| 2. Объемная и поверхностная закалка | 30…50 HRCЭ | 17HHRC + 200 | |

| 3. Цементация и нитроцементация | более 56 HRCЭ | легированная | 23HHRC |

| 4. Азотирование | 550 … 750 HV |

SH – коэффициент запаса прочности:

— при однородной структуре материала SHmin = 1,1 ;

— при поверхностном упрочнении зубьев SHmin = 1,2 .

Для передач, выход из строя которых связан с тяжелыми последствиями, SHmin соответственно равен 1,25 и 1,35;

ZN – коэффициент долговечности:

Величины ZN представлены в табл.3.2.

Таблица 3.2. Коэффициент долговечности ZN

| NHlim / NHE | 4,5 | 3,5 | 2,5 | 1,5 | ||||||||

| ZN (3.2) | 1,65 | 1,47 | 1,41 | 1,35 | 1,31 | 1,28 | 1,26 | 1,23 | 1,2 | 1,17 | 1,12 | 1,07 |

| NHlim / NHE | 0,9 | 0,8 | 0,7 | 0,6 | 0,5 | 0,4 | 0,3 | 0,2 | 0,1 | 0,05 | 0,02 | 0,01 |

| ZN (3.3) | 0,995 | 0,99 | 0,98 | 0,97 | 0,96 | 0,95 | 0,94 | 0,92 | 0,89 | 0,86 | 0,82 | 0,79 |

ZR – коэффициент, учитывающий шероховатость сопряженных поверх-ностей зубьев;

ZL – коэффициент, учитывающий влияние смазки;

где s 0 Flimb– базовый предел изгибной выносливости зубьев при NFlim (табл.3.3)

YN – коэффициент долговечности при изгибе:

В проверочном расчете sFP уточняется.

Таблица 3.3. Базовые пределы выносливости s 0 Flimbи коэффициенты SF [2,c.187]

| Термообработка | Твердость зубьев | Марки сталей | s 0 Flimb МПа | SF | |

| поверхности | сердцевины | ||||

| Нормализация, улучшение | 180 … 350 НВ | 40, 45, 40Х, 40ХН, 35ХМ и др. | 1,75 ННВ | 1,7 | |

| Объемная закалка | 45 … 55 HRCЭ | 40Х, 40ХН, 40ХФА | 500…550 | 1,7 | |

| Закалка ТВЧ сквозная с охватом впадин | 48 … 52 HRCЭ | 40Х, 40ХН. 35ХМ | 500…600 | 1,7 | |

| Закалка ТВЧ по всему контуру | 56…62 HRCЭ | 27…35 HRCЭ | 58, 55ПП,У6 | 1,7 | |

| 48…52 HRCЭ | 40Х, 40ХН, 35ХМ | 600…700 | |||

| Азотирование | 700…900 HV | 24…40 HRCЭ | 38Х2Ю, 38Х2МЮА, 38ХМЮА | 12НHRCЭ серд + 290 | 1,7 |

| 550…750 HV | 40Х, 40ХМ, 40Х2НМА | ||||

| Цементация с автоматиче-ским регулированием процесса | 57…62 HRCЭ | 30…45 HRCЭ | легирован-ные | 850…950 | 1,5 |

| Цементация | 57…62 HRCЭ | легирован-ные | 750…800 | 1,6 1,7 | |

| Нитроцементация с авто-матическим регулирова-нием процесса | 56…63 HRCЭ | 25ХГМ 25ХГТ, 30ХГТ, 35Х | 1,5 |

Червячные передачи

3.2.1. В проектировочном расчете скорость скольжения vS , м/с, ориенти-ровочно определяют по формуле :

где n1 – частота вращения червяка, мин -1 ;

T2 — вращающий момент на колесе, Н×м.

3.2.2. Допускаемые напряжения для расчета зубьев червячного коле-са на сопротивление усталости находят по формулам, приведенным в табл.3.4 [2, c.241].

Таблица 3.4. Допускаемые напряжения sНP и sFP червячных передач, МПа

| Группа | Для расчета зубьев на сопротивление усталости | |

| материала | контактной | изгибной |

| I | sНP = CvsНP (10 7 / NHE2) 1/8 | sFP = sFP (10 6 / NFE2) 1/9 |

| sНP = (0,75…0,9) sВ | sFP = 0,25sТ+ 0,08sВ | |

| II | sНP = 300 – 25vS | sFPC = 0,16sВ |

| III | sНP = 210 – 35vS | sFP = 0,2sВИ |

| sFPC = 0,12sВИ |

Cv – коэффициент, учитывающий интенсивность износа материала группы I:

| vS, м/с, не более …. | ³ 8 | |||||||

| Cv …………………. | 1,33 | 1,21 | 1,11 | 1,02 | 0,95 | 0,88 | 0,83 | 0,8 |

sВ, sТ – пределы прочности и текучести по табл.1.2;

sВИ – предел прочности чугуна на изгиб;

NHE2, NFE2 – эквивалентные числа циклов перемены напряжений для зубьев

4. КОЭФФИЦИЕНТЫ РАСЧЕТНОЙ НАГРУЗКИ

4.1.1. По ГОСТ 21354 коэффициенты расчетной нагрузки KH и KF пред-ставляют в виде произведения четырех коэффициентов :

где KA – коэффициент, учитывающий внешнюю динамическую нагрузку; в учебном проекте KA = 1 (внешняя динамическая нагрузка учтена в циклограм-ме нагружения);

KV — коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении;

Kb — коэффициент, учитывающий неравномерность распределения нагру-зки по длине контактных линий;

Ka — коэффициент, учитывающий распределение нагрузки между зубья-ми в связи с погрешностями изготовления.

4.1.2. На рис.4.1 приведено условное обозначение схем цилиндрических зубчатых передач (по данным МГТУ им. Н.Э. Баумана)..

Рис.4.1. Схемы зубчатых передач к табл.4.1 и 4.5

4.1.3. Рекомендуемые [2, c.155], [4, c.70], [5, c.17] значения коэффициентов рабочей ширины зубчатых венцов по межосевому расстоянию (yba = bw / aw) и по диаметру шестерни (ybd = bw / d1) приведены в табл.4.1.

| Схема в соответствии с рис.4.1 | Н1 и (или) Н2 350 НВ | |||

| yba | ybd | yba | ybd | |

| 1 и 2 – консольная | 0,2…0,25 | до 0,8 | 0,2…0,25 | до 0,6 |

| 4 – несимметричная | 0,28…0,4 | до 1,4 | 0,25…0,315 | до 1,2 |

| 5 и 6 – несимметричная | 0,28…0,4 | до 1,6 | 0,28…0,355 | до 1,4 |

| 7 и 8 – симметричная | 0,315…0,5 | до 1,6 | 0,315…0,4 | до 1,6 |

| 7 и 8 – шевронная | 0,4…0,63 | до 2,0 | 0,4…0,5 | до 1,8 |

| 3 – раздвоенная | 0,16…0,25 | до 1,0 | 0,16…0,2 | до 0,8 |

| Примечания : 1. Коэффициенты yba в указанных в табл. интервалах выбирают по ряду предпочтительных чисел R20. 2. С увеличением твердости и передаточного числа коэффи-циенты yba следует уменьшать. |

Коэффициент ybd связан с yba зависимостью

где dm1 – средний делительный диаметр шестерни;

Kbe = b/Re – коэффициент рабочей ширины зубчатого венца по внешнему конусному расстоянию.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Базовое число циклов перемены напряжений график

Понятие о циклах напряжений в сопротивлении материалов.

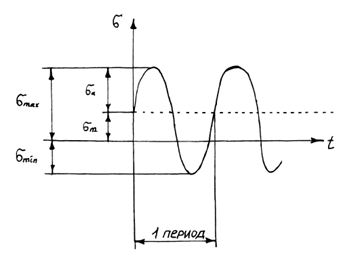

В подавляющем большинстве случаев напряжение изменяется периодически (рис. 10.1). Совокупность всех значений напряжений в течении одного периода называется циклом напряжений.

Характеристиками циклов напряжений являются:

- максимальное напряжение цикла – σmax;

- минимальное напряжение цикла – σmin;

- среднее напряжение цикла –

Циклы, имеющие одинаковые коэффициенты асимметрии цикла, называются подобными.

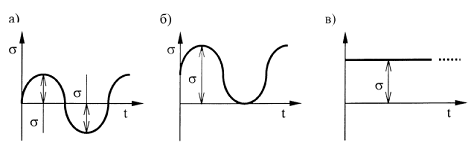

Наиболее распространенными являются:

При этом σm=0, r=-1.

Отнулевой (пульсирующий) цикл (рис. 10.2,б). Для этого случая

Любой асимметричный цикл можно представить как сумму симметричного цикла и постоянного напряжения.

В случае действительных переменных касательных напряжений остаются в силе все термины и соотношения, с заменой σ на τ.

Для оценки прочности материала при переменных напряжениях используется определяемая опытным путем характеристика – предел выносливости σr, который представляет собой наибольшее в алгебраическом смысле напряжение цикла, при котором образец выдерживает не разрушаясь неограниченно большое число циклов.

Практически установлено, что если стальной образец выдержал некоторое базовое число циклов NБ , и не разрушился, то он не разрушится и при любом другом большем числе циклов. Для стали и чугуна принимают NБ=10 7 .

Для цветных металлов и сплавов пользуются лишь понятием предела ограниченной выносливости при NБ=10 8 , т.к. они при очень большом числе циклов могут разрушиться и при небольших напряжениях.

На величину предела выносливости σr влияют различные факторы:

Минимальное значение имеет предел выносливости при симметричном цикле ( r = — 1). Он в несколько раз меньше предела прочности, например, для углеродистой стали

3) Концентрация напряжений.

Снижение предела выносливости за счет наличия концентраторов напряжений (выточек, отверстий, шпоночных канавок, резких переходов от одних размеров детали к другим и др.) учитывается действительным коэффициентом концентрации напряжений кσ (кτ) > 1.

В неответственных расчетах и при отсутствии данных величину к можно определять по следующим эмпирическим соотношениям:

4) Качество обработки поверхности учитывается при помощи коэффициента β >1, значение которого для различного качества обработки поверхности приводится в таблицах и графиках.

5) Абсолютные размеры детали учитываются при помощи так называемого масштабного фактора αм>1. Значение αм для различных материалов в зависимости от диаметра детали определяются из специальных графиков. Приближенно величины масштабного фактора для валов может быть вычислена по эмпирической зависимости

где d – диаметр вала в сантиметрах.

Совместное влияние концентрации напряжений, качества обработки поверхности и размеров детали оценивается коэффициентом

Расчет на прочность при переменных напряжениях (расчет на выносливость) на практике обычно выполняется как проверочный. Условие прочности принято записывать в виде

где [n]=1,4–3,0 – нормативный коэффициент запаса усталостной прочности детали при данном цикле напряжений.

Коэффициент запаса прочности по нормальным напряжениям определяется по формуле

Здесь ψ — коэффициент, учитывающий влияние асимметрии цикла на предел выносливости. В случае, когда известна величина предела выносливости при пульсирующем цикле σ

При отсутствии значений σ (τ ) можно принимать

где s = 1400 МПа – для углеродистых и низколегированных сталей; s = 2000 МПа – для легированных сталей.

Наряду с коэффициентом запаса по усталостному разрушению должен быть определен коэффициент запаса по текучести

В качестве расчетного следует принять меньший из коэффициентов nσ и nσT.

Аналогично вычисляют и коэффициенты запаса по касательным напряжениям:

Для плоского напряженного состояния, когда действуют нормальные и касательные напряжения, коэффициент запаса определяется по эмпирической формуле

Определяем базовое число циклов перемены напряжений

2.2 Определяем базовое число циклов перемены напряжений

а) по контактным напряжениям:

для шестерни N01 = для колеса N02 =2.3 Определяем фактическое число циклов перемены напряжений

где m – показатель степени кривой усталости. При твёрдости меньше 350НВ m = 6.

2.4 Вычисляем коэффициент долговечности

а) по контактным напряжениям.

2.5 Вычисляем базовое значение предела выносливости

а) для контактных напряжений

Для термообработки улучшения

σ 0 нlimb1 = 2·215 + 70 = 500 МПа.

σ 0 нlimb2 = 2·195 + 70 = 460 МПа.

Для термообработки улучшение и нормализация:

σ 0 Flimb1= 1,8 · 215 = 387 МПа;

σ 0 Flimb2= 1,8 · 195 = 351 МПа.

2.6 Определяем допускаемые контактные напряжения:

При термообработке нормализация и улучшение принимаем2.7 Определяем допускаемые напряжения изгиба

где — коэффициент, зависящий от вероятности безотказной работы. Принимаем = 1,75 [2]

— коэффициент, зависящий от способа изготовления заготовки, Для проката = 1,15[2]

2.8 Проектный расчет цилиндрической прямозубой передачи.

2.8.1 Определяем межосевое расстояние из условия обеспечения контактной прочности зуба

Предварительно принимаем КНβ = 1,2[2]

Ψba-ширина зубчатого венца;

Принимаем для прямозубой передачи Ψba= 0,25 и Ка = 49,5 [2]

Принимаем ближайшее стандартное значение аW ГОСТ=250 мм [2]

2.8.2 Определяем модуль зацепления:

2.8.3 Определяем основные параметры зубчатых колес:

Z∑=б) диаметры делительных окружностей

в) диаметры окружностей вершин:

г) диаметры окружностей впадин:

д) ширина колеса и шестерни:

b1 = b2 + 4…8 = 62 + 4…8 = 66…70 мм;

2.9 Проверочный расчет цилиндрической прямозубой передачи.

2.9.1 Уточняем коэффициент нагрузки:

Для отношения Ψbd= b2/d1 = 62/100 = 0,62 , при несимметричном расположении колес относительно опор, КНβ = 1,06[2]

а) для зубчатых передач:

NHlim= 30Hm 2,4 12010 6 (табл.2.2) ;NFlim= 410 6 , (2.4)

где Hm– средняя твердость поверхности зубьев по Бринеллю;

б) для червячных передач:

3.1.1. Допускаемые контактные напряженияпри расчете на сопро-тивление усталости определяют раздельно для шестерни и колеса по формуле

где Hlimb – базовый предел контактной выносливости приNHlim (табл.3.1).

Способ термической и

1. Отжиг, нормализация,

менее 350 НВ

2ННВ + 70

17HHRC + 200

более 56 HRCЭ

550 … 750 HV

SH– коэффициент запаса прочности:

-- при однородной структуре материала SHmin= 1,1 ;

-- при поверхностном упрочнении зубьев SHmin = 1,2 .

ZN– коэффициент долговечности:

б) при NHENHlimс= (NHlim/NHE) 1/ 20 0,75.(3.3)

ВеличиныZNпредставлены в табл.3.2.

ZR– коэффициент, учитывающий шероховатость сопряженных поверх-ностей зубьев;

Zv- коэффициент, учитывающий окружную скорость передачи;

при v5 м/сZv= 1;

ZL– коэффициент, учитывающий влияние смазки;

Zx– коэффициент, учитывающий размер зубчатого колеса;

при d700 ммZx= 1.

В курсовомпроектеследует приниматьZRZvZLZx= 0,9.

3.1.2. Расчетное допускаемое контактное напряжениеопреде-ляют :

а) для прямозубых передачкакHPmin , т.е. наименьшееHP1 илиHP2 по формуле (3.1);

б) для косозубых и шевронных цилиндрических передачкак

в) дляконических передач с круговыми зубьямикак

3.1.3. Допускаемое изгибное напряжениепри расчете на сопротив-ление усталости определяют раздельно для шестерни и колеса приближенно по формуле

где 0 Flimb – базовый предел изгибной выносливости зубьев приNFlim (табл.3.3)

YN = (10 6 /NFE) 1/ q F 1 , (3.7)

Таблица 3.3. Базовые пределы выносливости 0 Flimb и коэффициенты SF [2,c.187]

NHlim = 30 Hm 2,4 12010 6 (табл.2.2) ; NFlim = 410 6 , (2.4)

где Hlimb – базовый предел контактной выносливости при NHlim (табл.3.1).

-- при однородной структуре материала SHmin = 1,1 ;

ZN – коэффициент долговечности:

а) при NHE NHlim ZN = (NHlim / NHE) 1/ 6 , (3.2)

б) при NHE NHlim с = (NHlim / NHE) 1/ 20 0,75. (3.3)

Zv - коэффициент, учитывающий окружную скорость передачи;

при v 5 м/с Zv = 1;

при d 700 мм Zx = 1.

В курсовом проекте следует принимать ZRZvZLZx = 0,9.

а) для прямозубых передач как HPmin , т.е. наименьшее HP1 или HP2 по формуле (3.1);

где 0 Flimb – базовый предел изгибной выносливости зубьев при NFlim (табл.3.3)

YN = (10 6 / NFE) 1/ q F 1 , (3.7)

при qF = 6 (см. п.2.1.2) YNmax = 4,

при qF = 9 YNmax = 2,5.

Читайте также: