Биметалл медь сталь медь

Обновлено: 30.04.2024

Конструкционный биметалл сталь + медь различной толщины является перспективным материалом для химической аппаратуры благодаря сочетанию высокой коррозионной стойкости меди плакирующего слоя и прочности (и жесткости) стальной основы. Такой биметалл может быть широко использован для трубных решеток и корпусов аппаратов, цистерн в производстве синтетического каучука, смол, для хранения и перевозки различных агрессивных сред, в целлюлознобумажной промышленности и др.

Применение биметалла сталь + медь целесообразно и по экономическим соображениям, так как стоимость 1 т биметалла в зависимости от толщины составляет от 485 до 573 рублей против 740—850 рублей за 1 т медного проката. При этом достигается также значительное снижение веса конструкций.

Для ряда отраслей промышленности необходим биметалл общей толщиной от 8 до 25 мм при толщине плакирующего слоя от 10 до 25% общей толщины, но не менее 2 мм. В качестве основного слоя берутся стали марок 10, 20К, 16ГС, 09Г2С. Плакирующий слой— хорошо сваривающаяся медь марки МЗС.

При сварке стального и медного слоев биметалла возможны следующие процессы:

1. Переход меди в стальной шов при частичном оплавлении медных кромок и, как результат, повышение прочности, твердости и снижение ударной вязкости металла шва при содержании меди от 1 % и более,

2. Адсорбционное снижение прочности стального слоя и шва стального слоя биметалла при воздействии жидкой меди, которая является адсорбционно-активным металлом по отношению к твердой стали. Количественная сторона этого явления зависит от многих факторов, поэтому в ряде случаев предпочитают избегать непосредственного контакта жидкой меди со сталью.

3. Переход железа в медный шов плакирующего слоя и снижение пластичности, технологической прочности и коррозионной стойкости этого шва, что можно объяснить ограниченной растворимостью меди и железа в твердом состоянии и характером кристаллизации металла шва: в сплавах, богатых железом (от 40 до 94%) более тугоплавкое железо,

кристаллизуясь в первую очередь, образует твердую основу, между кристаллитами которой находятся жидкие прослойки нерастворившейся меди, нарушающие прочность шва.

Медь, содержащая малые количества железа (в виде разобщенных дендритов железосодержащей фазы), не склонна

слои Наплавка медь

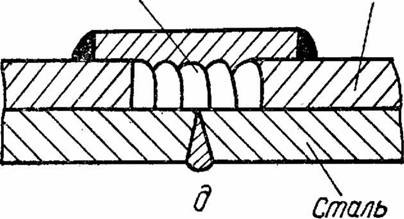

Рис. 16. Типы сварных соединений биметалла сталь — медь.

к трещинам в процессе кристаллизации, однако коррозионная стойкость такого металла снижается.

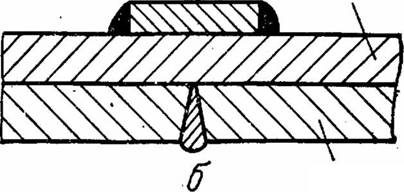

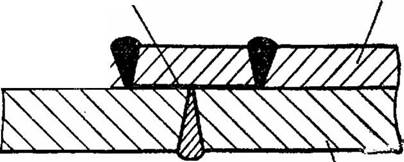

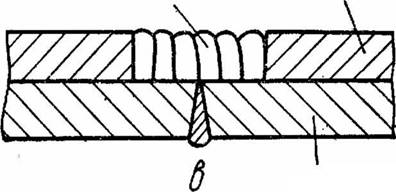

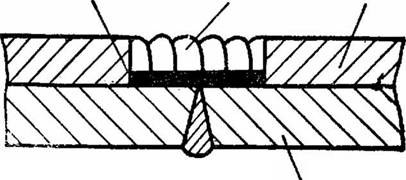

Рекомендации по сварке биметалла сталь + медь сводятся к применению следующих типов сварных соединений (рис. 16):

а) в которых отсутствует металлическая связь между

стальным слоем (швом стального слоя) и швом плакирующего слоя (рис. 16, а);

б) в которых шов плакирующего слоя отсутствует и заменен медной накладкой, которая приваривается угловыми швами к плакирующему слою (рис. 16, б);

в) отличающихся наличием металлической связи между стальным слоем (швом стального слоя) и швом плакирующего слоя (рис. 16, Ь);

г) с разделительным слоем из специального сплава, наплавленного на стальной слой (шов стального слоя), назначение которого — препятствовать контакту медного шва плакирующего слоя со сталью (рис. 16, г); ■

д) с разделительным слоем и медными накладками (рис. 16, д).

Соединения биметалла, в которых отсутствует металлическая связь между медными и стальными элементами и с накладками, свободны от взаимодействия жидкой и твердой фаз меди и железа. Тем не менее эксплуатационная надежность их невелика по следующим причинам: при наличии даже незначительного сквозного дефекта в медных швах рабочая агрессивная среда может вызвать разрушение стального слоя по всему периметру; биметаллические листы с накладками трудно штамповать; наличие накладки способствует налипанию продуктов реакций и поэтому недопустимо в химических аппаратах. Все это свидетельствует об ограниченном применении соединений биметаллов такого типа.

В сварных соединениях биметалла, отличающихся металлической связью между всеми элементами, следует различать:

а) шов основного стального слоя, выполненный материалами, сходными по составу и свойствам со сталью основного слоя;

б) шов плакирующего медного слоя, который на площади между кромками плакирующего слоя представляет собой наплавку на сталь; этот шов (наплавка) выполняется с применением материалов, близких по составу и свойствам

с медью плакирующего слоя (обычно медь, содержащая не более 4—6% легирующих добавок и раскислителей);

в) разделительная наплавка на стальной слой, применяемая в некоторых случаях для предохранения стального слоя от контакта с жидкой медью при сварке облицовочного шва; разделительная наплавка выполняется с применением сплавов, хорошо сваривающихся со сталью и медью.

Для оценки и выявления. преимуществ способов сварки разнородных металлов с разделительной наплавкой и без нее во Всесоюзном научно-исследовательском проектнотехнологическом институте производилось сравнение качества наплавок меди на сталь и на медный плакирующий слой [4]. Оказалось, что наплавка меди на сталь может выполняться с применением весьма малой погонной энергии (50,16 Дж/м и менее). Например, при плазменной наплавке с токоведущей присадкой сцепление меди со сталью протекает без заметного расплавления стальной поверхности, но с нагревом, достаточным для смачивания стали жидкой медью. При подогреве стальной поверхности до температуры 1450° С теплосодержание наплавленной меди достаточно для прочной связи со сталью, так как теплоотвод в нижние слои стали и в направлениях, радиальных по отношению к подвижному источнику нагрева, незначительны. Переход железа в медную наплавку, проникновение жидкой меди по границам зерен стали при этих условиях сведены до минимума.

В отличие от процесса наплавки меди на сталь, при котором тепловая мощность дуги расходуется прежде всего на подогрев стальной детали и расплавление наплавленной меди, сварка медного плакирующего слоя происходит с более сложным распределением тепла.

На основании выполненных экспериментов установлено, что режимы сварки шва плакирующего слоя биметалла характеризуются значениями погонной энергии, несколько превышающими соответствующие величины для сварки меди толщиной, равной толщине плакирующего слоя. Это можно объяснить дополнительным отводом тепла в стальной

слой, который имеет металлическую связь с медным плакирующим слоем. Иными словами, биметалл сталь + медь представляет собой не простое сочетание разнородных металлов, а материал с совершенно новыми, присущими только ему одному теплофи - зическими свойствами^

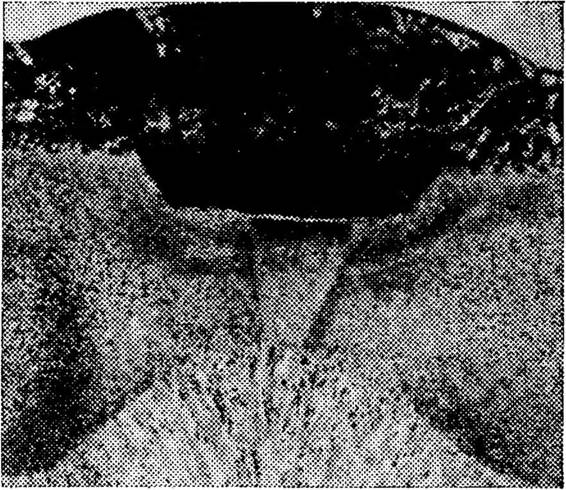

Рис. 17. Стыковые соединения биметалла сталь — медь с разделительным слоем (ХЗ).

Учитывая невозможность удовлетворительного формирования швов плакирующего слоя биметалла на режимах, при которых диффузионными процессами на границе сталь—медь можно пренебречь, был исследован способ сварки биметалла с разделительной наплавкой (рис.

17). На рис. 17 приведена характерная макроструктура полученного соединения, из рассмотрения которой видны последовательность сварки и особенности строения шва.

К присадочному металлу для наплавки разделительного слоя предъявляется ряд требований: химический состав его должен быть сходным с медью плакирующего слоя; в него должны входить элементы, тормозящие межк ристал л ит - ную диффузию меди в сталь. Сплав разделительного слоя должен в равной степени хорошо свариваться как со сталью, так и с медью и иметь достаточную технологическую и механическую прочность, так как разделительный слой принимается во внимание при расчете прочности сварного соединения биметалла.

электроды В-56, никель Н1 и алюмель НМцАК2-2-1. На металл наплавок затем наплавляли также Бр. КМцЗ-1 и сплав МНЖКТ5-1-0, 2-0-2, которые предполагалось использовать для облицовочных швов биметалла.

Наплавки выполнялись на режимах, характеризующихся погонной энергией, достаточной §іля хорошего формирования металла в условиях сварки биметалла, а также на повышенной погонной энергии (83—271 Дж/м). Наплавки исследовались с помощью светового микроскопа на поперечных шлифах, приготовленных по стандартной методике.

Было установлено, что Бр. КМцЗ-1, Бр. АМц9-2, сплав МНЖКТ5-1-0,2-0-2 проникают по границам зерен стали на глубину, зависящую при прочих равных условиях от погонной энергии наплавки. Глубина прослоек достигла 0,3—• 3 мм.

При наплавке монель-металла, мельхиора, никеля и алюмеля проникновение по границам зерен не было обнаружено. В связи с тем, что указанные медно-никелевые сплавы содержат значительное количество никеля, были исследованы наплавки на сталь медно-никелевых сплавов, содержащих от 10 до 18% никеля. Отсутствие межзеренных проникновений наблюдалось при содержании никеля от 16 до 18%. Сплавы, содержащие менее 16% никеля, уже склонны к проникновению меди по границам зерен стали.

При наплавке Бр. КМцЗ-1, сплава МНЖКТ5-1-0,2-0-2 на металл наплавок исследуемых сплавов, диффузии меди по границам зерен этих наплавок обнаружено не было.

Следовательно, никель, неограниченно растворимый в жидком и твердом состоянии как в меди, так и в железе, тормозит проникновение меди по границам зерен стали. При малом содержании никеля в меди (около 16%) никель в незначительной степени препятствует проникновению меди по границам зерен.

Алюминий в количестве до 9% (Бр. АМц9-2) также незначительно снижает диффузионные процессы на границе сталь — медь.

В наплавках стандартных медно-никелевых сплавов монель-металла и мельхиора, алюмеля, никеля, выполненных без дополнительного легирования марганцем, алюминием, титаном (аргоно-дуговая наплавка неплавящимся электродом), наблюдается склонность к образованию горячих трещин.

СВАРКА КОНСТРУКЦИОННОГО БИМЕТАЛЛА СТАЛЫ-МЕДЬ

Что такое биметаллическая лента?

Биметаллическая лента представляет собой узколистовое изделие, изготовленное из механически соединенных нескольких частей разнородных металлов или сплавов, один из которых основа, например, медь - сталь - медь. Внешний слой ленты наносится на внутренний для увеличения уровня сопротивляемости разрушениям коррозией. Для соединения слоев металла при изготовлении биметаллической ленты применяют следующие способы:

- Сварка;

- Цементация;

- Прокат;

- Ковка;

- Литье;

- Клепка;

- Припой.

Общий технологический алгоритм изготовления биметаллической ленты

1. Подготовка контактных поверхностей;

2. Холодная прокатка, составляющих будущее изделие, частей;

4. Прокатка на конечный размер;

5. Порезка на необходимый размер;

Прочное сцепление слоев металла позволяет изделие резать, штамповать и варить.

Различные виды биметаллических лент работоспособны в широком диапазоне температур, от -70 до 600 `С. Толщина их составляет от 4 до 60 мм., в редких случаях, до 120 мм.

Свойства такой ленты зависят от материала, из которого она была изготовлена.

Биметаллическая лента применяется в приборостроении и машиностроении, радиоэлектронике и электротехнике, при разработке медицинской техники и фармацевтических препаратов.

Существуют различные виды биметаллической ленты, главной отличительной чертой, которых является металл.

Виды лент из биметалла

- Лента из биметалла Медь-Сталь-Медь (МСтМ);

- Лента из биметалла Латунь-Сталь-Латунь (ЛСтЛ), патронная;

- Лента из биметалла Латунь-Сталь-Латунь (электротехническая);

- Лента из биметалла Томпак-Сталь-Томпак (Л90СтЛ90);

В качестве примера разберем следующие виды лент:

АПМ-1М - лента, состоящая из двух слоев, с прямоугольным сечением. Изготовляется из алюминия, плакированного медью. Слой из меди составляет до 30% от общей толщины изделия. Лента АПМ-1М применяется как полуфабрикат для завершения разного рода деталей. Основополагающими характеристиками данного изделия являются невысокое электросопротивление, долговечность в эксплуатации и высокая устойчивость к коррозии.

МСтМ - лента, базовый металл - сталь, который покрыт медью с обеих сторон. Для производства применяется сталь 08Ю, а медь М1. Может поставляться в твердом, мягком и дрессированном состоянии. Преимущественно используется в электротехнической отрасли. Главная характеристика ленты МСтМ заключается в повышенной электропроводимости.

МлСтМл - изделие производится из стали, покрытой с обеих сторон мельхиором. Изготавливается холодным прокатом. Отличается от других видов биметаллический лент антикоррозионной стойкостью и прочностью. Область применения ленты МлСтМл - медицина, химическая промышленность и механика.

Л90СтЛ90 - биметаллическое изделие из стали с латунью (томпаком). Толщина латуни составляет 5% от стального слоя. Применяется в электротехнической и автомобильной отрасли, а так же, для изготовления разнообразных декоративных деталей и в стрелковом оружие.

Все виды биметаллических лент поставляются рулонами с массой, не превышающей 800 кг.

Copyright © 2004-2022 ООО "Альтаиста"

Бизнес портал. Деловая сеть предпринимателей. Бизнес. Инновации. Технологии

Портал разработан ООО "Альтаиста"

Биметаллы

Биметаллы – это вид композитного материала, состоящий из двух или нескольких разнородных металлов сцепленных между собой.

Они применяются для экономии дорогих цветных и ценных металлов, а также приданию материалам новых свойств. При этом слой более дешевого металла, который воспринимает силовую нагрузку, называют основным, а более дорогого, который обеспечивает специальный свойства, – плакирующим.

В качестве основного слоя используют сталь, а в качестве плакирующего специальные сплавы, цветные и благородные металлы.

В зависимости от материала плакирующего слоя и назначения различают следующие виды биметаллов:

- Коррозионностойкие. Основной слой коррозионностойкого биметалла состоит из низкоуглеродистой или низколегированной стали, а плакирующий из нержавеющей стали (например 12Х18Н10Т, 08Х13), меди, никеля или их сплавов, алюминия. Такие биметаллы применяются в виде толстых и тонких листов (рис. 97, а) или труб (рис. 97, б) в химической, нефтеперерабатывающей, пищевой промышленности и судостроении.

- Антифрикционные. Антифрикционные биметаллы применяются в подшипниках скольжения (рис. 97, в). В качестве плакирующего слоя такого биметалла используются бронза или алюминий, которые обладают хорошими антифрикционными свойствами, но низкой прочностью, а в качестве основного слоя используется низкоуглеродистая сталь. Такие биметаллы выпускаются в виде лент, которые используются для изготовления вкладышей подшипников.

- Износостойкие и инструментальные биметаллы. Применяются для изготовления режущего инструмента (ножей, пил (рис. 97, г) и т.д.) В качестве основного слоя используется низкоуглеродистая сталь, а в качестве плакирующего слоя используют инструментальные легированные хромом стали (например Х12М, 9Х5Ф и т.д.) или твердые сплавы.

- Термо-биметаллы. Для таких производства таких биметаллов один слой состоит из металла с большим температурным коэффициентом линейного расширения (цветные металлы, сплавы 24НХ, Л90, 75ГДН), а второй слой из пассивных металлов, которые практически не расширяются (инвар – сплав железа и никеля). Полоса, изготовленная из такого материала изгибается под действием температуры из-за разного коэффициента линейного расширения двух металлов. Такие биметаллы используются для термометров, терморегуляторов (рис. 97, д), защитных реле.

- Электропроводные. В таких биметаллах более электропроводный материал располагается на поверхности, а основой является мене электропроводный металл или сталь. В качестве электропроводного слоя в основном используется медь, реже – алюминий. Такие биметаллы используются в линиях электропередач в северных районах (рис. 97, е) и в качестве контактного провода на железной дороге.

Способы получения биметаллов

Среди способов получения биметаллов, распространены следующие:

- одновременная прокатка;

- одновременное прессование или волочение;

- налив расплава одного металла на другой, более тугоплавкий;

- комбинированное литье;

- покрытие гальваническим способом;

- газотермическое напыление;

- наплавка;

- плакирование взрывом.

Рассмотрим основные способы получения биметаллов подробнее.

Комбинированное литье

Способ комбинированного литья (рис. 98) заключается в следующем: в изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между металлами А и Б, затем заливают металлы А и Б одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы.

Рис. 98. Способы последовательной отливки металлов: 1 – форма; 2 – залитый металл; 3 – разливочная воронка; 4 – перегородка; 5 – желоб; 6 – заливаемый металл; 7,8 – кристаллизатор; 9,10 – металл (составляющие биметалла).

а) – способ последовательной отливки металлов с применением выдвижной перегородки;

б) – способ последовательной отливки металлов с применением схемы расположения кристаллизаторов при отливке трехслойной заготовки.

в) – способ последовательной отливки металлов с применением схемы расположения кристаллизаторов при отливке двухслойной заготовки.

г) – способ последовательной отливки металлов с применением схемы расположения кристаллизаторов при отливке двухслойной цилиндрической заготовки.

Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили. Возможна заливка более двух металлов. Разновидностью способа является заливка одного жидкого металла на слой твердого, который предварительно помещен в изложницу (рис. 99).

Рис. 99. Производство биметаллов заливкой: а) однослойный биметалл; б) двухслойный биметалл; в) трехслойный биметалл. 1- изложница; 2- твердый слой металла; 3 – жидкий металла

Пакетная прокатка

По способу пакетной прокатки плакированные листы получают путем прокатки собранных и сваренных многослойных пакетов (рис. 100).

Рис. 100. Схема составления пакетов биметалла перед прокаткой: а – конструкция одинарного; б – двойного симметричного; в – двойного несимметричного; г – тройного пакета: 1 – пакет; 2 – свариваемая заготовка; 3 – планка; 4 – технологическое сварное соединение; 5 – поверхности свариваемых заготовок

В зависимости от назначения, расположение и количество слоев может быть различным (двух-, трех- и четырехслойные пакеты). Листы могут быть с одно- и двухсторонним плакированием.

Сущность метода пакетной прокатки заключается в том, что основной и плакирующий металл собираются вместе в пакет, который обваривают герметичными швами и заполняют инертным газом.

Затем, пакет перед прокаткой нагревают до температур 1150…1250 °С, при который происходит растворение и восстановление окислов на всех поверхностях герметичного объема.

Последующая прокатка с величиной обжатия не менее 60% приводит к сварке основного металла с плакирующим слоем. Прокатывают такой пакет на обычных толстолистовых

станах.

Холодная сварка прокаткой

Холодную сварку прокаткой (рис. 101) применяют для получения двух- или трехслойных биметаллов, состоящих из стальной основы и плакирующих слоев из цветных металлов, например сталь + медь, сталь + латунь, медь + алюминий, алюминий + титан, алюминий + сталь + алюминий.

Рис. 101. Холодная сварка прокаткой

Для получения доброкачественного соединения слоев в биметалле требуется значительная деформация при сварке прокаткой и чистота соединяемых поверхностей, причем особенно важно отсутствие органических веществ.

При сварке прокаткой соединение образуется в условиях принудительного деформирования и малой длительности взаимодействия.

Холодная сварка прокаткой производится по следующей схеме:

- подготовка поверхности прокатываемых заготовок (травление, зачистка и т.д.);

- холодная прокатка на двухвалковом стане с обжатием 45…50% за один проход;

- промежуточный отжиг биметаллического проката в печах при температуре 320…330 ºС в течении 1 часа;

- холодная прокатка, калибровка и правка полос;

- окончательный отжиг биметалла при температуре 450…460 ºС в течении 3 часов.

Плакирование также производят накаткой порошка на полосу, а также путем прокатки порошковой ленты.

Прессование биметаллов

Самый простой способ прессования биметаллов заключается в горячем выдавливании через отверстие матрицы составной заготовки, имеющей круглое или трубное сечение с концентрическим расположением слоёв. Заготовка может быть изготовлена из различных комбинаций сталей, металлов или сплавов.

Рис. 102. Схема прессования биметаллических заготовок: а) – труба, б) – пруток. 1 – пресс-штемпель; 2 – внутренняя втулка контейнера;3 – пресс-шайба; 4 – контейнер; 5 – игла; 6 – прессуемая труба (пруток); 7 – матрица; 8 – матрицедержатель; 9 – обойма матрицедержателя; 10 – запорный клин.

Для осуществления этого процесса можно использовать различные горизонтальные или вертикальные прессы, применяемые для прессования прутков, профилей или труб из цветных металлов и сталей. На рис. 102 приведена принципиальная схема процесса прессования биметаллического прутка и биметаллической трубы.

Волочение

Совместное холодное волочение является методом получения биметаллической проволоки сталь + алюминий или сталь + другие цветные металлы. На стальную проволоку (сердечник) со специально подготовленной поверхностью надевают рубашку в виде трубки, которая может быть бесшовной или в виде сформованной в трубку ленты. Если материал рубашки является высокопластичным, то при совместной пластической деформации в волоке происходит достаточно прочное соединение двух металлов.

Полученная таким образом биметаллическая проволока может быть использована в качестве проводника электрического тока или как коррозионностойкая проволока для различных целей.

Плакирование взрывом

Соединение двух металлов взрывом применяют для таких пар материалов, соединить которые другими способами плакирования трудно (из-за нерастворимости друг в друге, большом различии в сопротивлении деформации и т.д.) или же для изготовления изделий специального (часто военного) назначения. Для этого способа характерно применение основного металла и плакирующего материала в холодном состоянии. Плакирующий лист располагают под небольшим углом к основе, или просто накладывают один на другой. Затем устанавливают бортики и на поверхность плакирующего листа помещают взрывчатое вещество с детонатором (рис. 103).

Рис. 103. Схема плакирования сваркой взрывом плоских поверхностей: 1 – пластина плакирующего металла; 2 – основной металл; 3 – основание; 4 – взрывчатое вещество; 5 – детонатор

При взрыве, во время соударения пластин возникает струя металла, выходящая с поверхностных слоев основного и плакирующего материала. Вместе с ней удаляется и загрязнение, что способствует образованию очень чистых поверхностей при соединении материалов. Взрывы производят в специально отведенных для этого бункерах. После взрыва производится контроль соединения, обрезка краев и обработка поверхности готового биметалла.

Наплавка

Основные способы дуговой наплавки приведены на (рис. 104). Автоматическая наплавка под флюсом – наиболее распространенный и хорошо изученный процесс, весьма эффективный при изготовлении биметаллических деталей. При дуговой наплавке под флюсом сварочная дуга между электродом и изделием горит под слоем сухого гранулированного флюса, одновременно плавится сварочная проволока, основной металл и флюс.

Рис. 104. Получение биметаллов методом наплавки: 1 – присадочный материал; 2 – защитные покрытия; 3 – основной

металл; 4 -наплавленный металл; а) графитовым электродом; б) ручной дуговой покрытым электродом с легирующим покрытием; в) неплавящимся вольфрамовым электродом в защитных инертных газах; г) плавящимся электродом в защитных газах; д) автоматическая дуговая плавящейся электродной проволокой под флюсом; е) плавящейся лентой; ж) расплавлением плазменной струей плазмотрона наплавочного материала; з) электрошлаковая наплавка

Металл наплавленного валика, полученного под флюсом, состоит из расплавленного присадочного металла и переплавленного основного. Использование флюса обеспечивает уменьшение разбрызгивания и угара металла. Для уменьшения проплавления основного металла используют многоэлектродную наплавку или ведут процесс с колебанием электрода поперек шва.

Газотермическое напыление

Это процесс получения покрытия из нагретых и ускоренных частиц материала с использованием высокотемпературного газового потока, при соударении которых с основой или напыленным материалом идет их соединение за счет сваривания, адгезии и механического сцепления. По энергетическим признакам методы газотермического нанесения покрытий подразделяются на газопламенный, детонационный, плазменный и электродуговой. Эти методы отличаются типом источника энергии, расходуемой на нагрев и ускорение материала, создающего покрытие.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.

Низковольтная аппаратура

Как и в других видах электротехнических изделий, в электрических аппаратах возможна замена медных обмоток алюминиевыми из провода или оксидированной фольги. Из-за различия в электропроводности в аппаратах постоянного тока замена меди алюминием вызывает увеличение сечения обмотки в 1,65 раза и более. Для аппаратов переменного тока такое резкое увеличение сечения обмотки не обязательно, так как тепловой баланс определяется не только потерями в обмотках, но и в стали и экране. В табл. 13-1 приведены распределение потерь в различных типах электромагнитов.

Из табл. 13-1 видно, что потери в обмотке составляют не более 15—25% полных потерь. Следовательно, нагрев обмоток в значительной степени определяется потерями в стали и экране.

Тяговые электромагниты переменного тока типа МИС подвергались нагрузке переменным и эквивалентным ему постоянным током для определения разницы в нагреве провода. Для электромагнита типа МИС-4200 с катушкой, выполненной из медного провода, при питании ее переменным током температура была 84° С, а при питании эквивалентным постоянным — всего 28,4. В том же электромагните, но с алюминиевым проводом соответствующие температуры составляли 91 и 33,5° С.

Исходя из полученных данных, можно было предположить, что выполнение обмотки из алюминиевого провода с несколько большим электрическим сопротивлением по сравнению с медным в одних и тех же габаритах не должно вызвать чрезмерного увеличения нагрева.

В табл. 13-2 приведены опытные данные исследований систем с катушками из алюминиевого и медного провода. Из табл. 13-2 видно, что коэффициент пересчета по сечению алюминиевого и медного провода во всех случаях ниже 1,65. Учитывая, что нагревостойкость алюминиеного провода при одной и той же эмалевой изоляции несколько выше, чем медного, некоторое превышение температуры обмоток вполне допустимо. Увеличение коэффициента заполнения при применении алюминиевого провода достигнуто за счет лучшего использования обмоточного окна.

Все опыты по определению потерь проводились при полностью притянутом якоре.

Понижение температуры обмоток возможно путем применения стали повышенного качества, улучшения конструкции и технологии изготовления магнитопровода .

При применении алюминиевой фольги коэффициент заполнения обмоточного пространства может быть значительно повышен (до 0,75-0,80). В этом случае также улучшится теплоотдача. Однако при переходе от провода к фольге потребуется переоборудование намоточных участков, что не всегда целесообразно, а изготовление катушек из алюминиевого провода практически не ведет к изменению техологии и может производиться на существующем оборудовании.

Все сказанное по поводу тяговых электромагнитов в принципе распространяется и на другие типы низковольтных аппаратов.

Большой резерв экономии меди имеется в таких видах низковольтной аппаратуры, как рубильники, рубящие переключатели и предохранители, в которых возможна замена меди биметаллами медь — алюминий и медь — сталь.

На электрические аппараты низкого напряжения доля медного проката, применяемого в электротехнических изделиях, является наибольшей и составляет 21,6%, а доля латунного проката — 36,8%.

Из общего количества медного проката, потребляемого при производстве низковольтной аппаратуры, примерно половина расходуется на производство рубильников и предохранителей.

Биметалл алюминий — медь изготавливается в листах с односторонней или двусторонней плакировкой медью с общим слоем меди от 5 до 40% толщины листа. По толщине листы изготовляются от 0,8 до 10 мм при полной плакировке всей поверхности листа и до 30 мм с частичной плакировкой для использования в качеству контактных переходов от алюминия к меди .

Рассмотрим электрические и механические свойства биметаллов медь — алюминий. Удельное электрическое сопротивление биметалла с односторонним медным покрытием при температуре 20° С и при различных толщинах материала при 40%-ном слое меди равно 0,024—0,026 ом-мм2/м. Значение температурного коэффициента электрического сопротивления биметалла с одно- и двусторонним покрытием меди при толщине плакирующего слоя в 40% общей толщины листа равно в среднем 0,0036 ом /град (температурный коэффициент меди — 0,004). Предел прочности у биметаллов с односторонним медным покрытием с увеличением толщины листа и неизменным 40%-ным слоем плакировки (в случае двусторонней плакировки по 20% с каждой стороны) снижается с 24 (при толщине 1 мм) до 18кгс/мм 2 (при толщине 3 мм) при существенном повышении относительного удлинения от 7 до 18%. Существенного различия механических свойств вдоль и поперек проката нет. С увеличением слоя меди от 10 до 30% предел прочности возрастает всего лишь на 3—4 кгс/мм 2 . Незначительно изменяется и относительное удлинение.

Биметалл сталь — медь изготовляется в листах с односторонней и двусторонней медной плакировкой с общим слоем меди от б до 25% толщины листа. По толщине листы изготовляются от 0,8 (для односторонней плакировки) и от 1,5 (для двусторонней плакиронки) до 8 мм. Удельное электрическое сопротивление биметалла медь —сталь при 5%-ном слое меди и 20° С мало отличается от удельного сопротивления стали (0,13 ом-мм2м) и составляет 6,09—6,11 ом-мм2/м. Повышение процента плакировки приводит к снижению сопротивления. При слое меди 20% общей толщины оно составляет 0,06 ом-мм2/м, т. е. несколько меньше удельного сопротивления латуни.

Температурный коэффициент электрического сопротивления биметалла сталь — медь с одно- и двусторонней плакировкой в 5—20% общей толщины листа находится в пределах 0,0034—0,0041 ом /град.

Биметалл сталь — медь с односторонним покрытием при толщине листа от 2 до 5 мм имеет предел прочности 36—41 кгс/мм 2 и относительное удлинение 35— 38%. При двусторонней плакировке для листов толщиной 2—5 мм предел прочности составляет 34— 42 кгс/мм2 и относительное удлинение 22—41%, т. е. механические свойства биметаллов сталь — медь близки к свойствам стали.

Контактные стойки рубильников и предохранителен и ножи рубильников для номинальных токов до 100 а включительно изготовляются таким сечением, которое определяется не электропроводностью, а механической прочностью детали, поэтому в этих изделиях медь может быть заменена сталью, плакированной медью. В первую очередь такую замену можно произвести в рубильниках и рубящих переключателях, предназначенных для размыкания цепи при отсутствии тока в ней, а также в тех рубильниках и рубящих переключателях (без дугогасительных камер), где предельно разрываемый ток равен 20—30 а.

В рубильниках и рубящих переключателях, предназначенных для отключения номинального тока или 0,5 при повышенном напряжении (с дугогасительными камерами), замену меди целесообразно производить лишь в шарнирных стойках. Замену медного. проката в контактных стойках предохранителей до 100 а возможно производить во всех предохранителях, исключая предохранители, применяемые в блоках рубильник — предохранитель в случае отключения этими блоками тока большего 0,2—0,3/н.

Ножи рубильников следует делать из стали с двусторонней плакировкой медью, а контактные стойки — из стали с односторонней плакировкой. Толщина плакирующего слоя зависит от требуемой электропроводности и срока службы размыкаемых контактов.

В рубильниках, рубящих переключателях и предохранителях на 200 а и выше, когда сечение токопроводящих деталей определяется в основном электропроводностью, целесообразно применять биметаллы медь—алюминий.

Рубильники, изготовленные из чистой меди, не требуют защиты от коррозии. Для изделий, изготовленных из биметаллов, необходима надежная защита и особенно для изделий с односторонней плакировкой стали медью. Даже при двусторонней плакировке стали незащищенный от коррозии торец может корродировать очень сильно вследствие образования пары сталь — медь, характеризующейся большой разностью электрохимических потенциалов. Лакокрасочные материалы не могут быть применены для защиты биметаллов от коррозии из-за непрочного сцепления лакокрасочного покрытия с острыми углами изделий. Наиболее удобным способом защиты от коррозии является защита гальваническими покрытиями.

При выборе гальванических покрытий биметаллов следует учитывать защитные свойства покрытия, стойкость против коррозии самого покрытия, технологичность нанесения, стоимость и электропроводность.

Особенно важна защита биметаллов сталь-медь, так как алюминий и медь имеют сами по себе достаточно высокую коррозионную стойкость и опасность следует ожидать только в местах наличия пары металлов алюминий— медь.

Одним из авторов были проведены сравнительные испытания различных гальванических покрытий биметаллов в камере влажности (84 цикла по 24 ч каждый; каждый цикл состоял из 16 ч нагрева и увлажнения при температуре 40±2°С и относительной влажности 95— 98% и 8 ч охлаждения при отключенных источниках тепла и влаги) и в камере солевого тумана (90 циклов, в каждом 24-часовом цикле в течение 16 ч через каждые 45 мин производилось распыление 3%-ного раствора поваренной соли в течение 15 мин, температура комнатная).

На основании результатов испытаний для односторонней плакировки биметалла сталь — медь для условий умеренного климата Советского Союза могут быть рекомендованы следующие виды защитных покрытий.

Оловянное покрытие толщиной 10 мкм с подслоем меди толщиной не менее 20—25 мкм — для открытой атмосферы, загрязненной обычным количеством промышленных газов и солевых испарений, для эксплуатации изделий при температуре не ниже минус 28 С.

Оловянное покрытие толщиной 6 мкм с подслоем меди толщиной 20 мкм — для условий закрытых помещений с обычным количеством промышленных газов.

Никелевое покрытие толщиной 15 мкм с подслоем меди толщиной не менее 20—25 мкм — для условий открытой атмосферы, загрязненной обычным количеством промышленных газов.

Никелевое покрытие толщиной 6—9 мкм с подслоем меди толщиной 18—20 мкм — для закрытых сухих и отапливаемых помещений.

Изделия из биметалла алюминий — медь могут эксплуатироваться в закрытых помещениях, не загрязненных промышленными газами и солевыми испарениями, без дополнительной защиты.

Указанные рекомендации были подтверждены испытаниями рубильников типа РО-3-100 (ГОСТ 2327-60) в естественных условиях работы завода железобетонных изделий под Москвой, в закрытых помещениях с повышенной влажностью воздуха и на Черноморском побережье Кавказа. Продолжительность испытаний — около 1,5 лет.

На основании натурных испытаний и с учетом сравнительно легких условий эксплуатации, предусмотренных ГОСТ, конкретно для рубильников, имеющих в своей конструкции контактные стойки из биметалла медь — сталь или медь—сталь — медь и ножи из биметалла медь — сталь—медь (рубильники РО-3-100 открытого типа с центральной рукояткой и подобные им изделия), выбор защитных гальванических покрытий следует производить исходя из следующих рекомендаций.

Для закрытых, отапливаемых, вентилируемых помещений с относительной влажностью не выше 80% с продолжительностью эксплуатации 3 года рекомендуются детали с односторонней и двусторонней плакировкой защищать слоем олова или сплавом ПОС-40 толщиной 6 мкм.

Если к покрытию не предъявляются дополнительные требования об улучшении внешнего вида деталей, допускается детали с двусторонней плакировкой меднить (толщина меди 12 мкм).

Для закрытых помещений, в которых возможно периодическое воздействие незагрязненной атмосферы с температурой до минус 40° С с продолжительностью эксплуатации 3 года, рекомендуется покрытие деталей с односторонней плакировкой никелем (9 мкм) с подслоем меди (18 мкм) или сплавом ПОС-40 (9 мкм) с подслоем меди (18 мкм).. Если температура воздуха не может быть ниже минус 20° С, допускается покрытие оловом толщиной 9 мкм (из щелочного электролита). Для этих же условий эксплуатации детали с двусторонней плакировкой следует покрывать сплавом ПОС-40 (6 мкм) с подслоем меди (12 мкм) или никелем (8 мкм) с подслоем меди (12 мкм). Если температура воздуха не будет ниже минус 20° С, то допускается покрытие оловом толщиной 6 мкм (из щелочного электролита).

В приводятся результаты испытаний рубильников типа РО-3-100 и рубящих переключателей типа ПС-3-100 на ток 100 а с контактными стойками и ножами из биметалла медь — сталь — медь. Толщина медной плакировки составляла по 10% толщины листа на сторону. Общая толщина стойки 2 мм, сечение 2x20 мм 2 . Испытания показали, что превышение температуры контактных болтовых соединений (36°) и контактного перехода нож — губка — стойка (40°) находятся в пределах, допустимых ГОСТ 2327-60 (55°). Рубильники и предохранители удовлетворительно коммутируют переменный ток 0,3/ при 380в в цепи с заторможенным асинхронным электродвигателем.

Были проведены также испытания рубильников на 250 а (РПО-3-250) и на 400 а (РПО-3-400). Контактные ножи у этих рубильников были изготовлены из биметалла медь—алюминий — медь с плакировкой на толщину 15% на каждую сторону. Общая толщина материала — 4 мм.

Контактные стойки изготовлены из биметалла алюминий— медь с односторонней 30%-ной плакировкой меди. Общая толщина материала контактных стоек у рубильника РПО-3-250 составляла 2,5 мм, а у РПО-3-400 — 3 мм. После проведения испытаний на механическую износоустойчивость наибольшее превышение температуры было зафиксировано на контактном выводе (54,5°). ГОСТ 2327-60 на рубильники допускает превышение температуры 55° до испытания на износоустойчивость и 70° — после этих испытаний.

Рубильники удовлетворительно коммутировали переменный ток 0,3/,, (75 а) с линейным напряжением 400 в при coscф = 0,81, а постоянный ток 0,2/„ (50 а) с Напряжением 220 в .

У рубильника РПО-3-400 максимальное превышение температуры после проведения испытаний на механическую износоустойчивость и разрывную способность (ток 120 a , cos ф = 0,94, линейное напряжение 400е) было зафиксировано на губке стойки и составляло 57,5°.

Отечественная. промышленность выпускает большое количество рубильников, рубящих переключателей и предохранителей с применением биметаллов.

Читайте также: