Более низкий порог хладноломкости имеет сталь

Обновлено: 20.05.2024

Явление резкого снижения вязкости закаленного металла (независимо от уровня легирования стали) с мартенситной структурой после отпуска в интервале 250-400 0 С (рис.1,2,4) получило название отпускная хрупкость первого рода (необратимая отпускная хрупкость). При охрупчивании металла после отпуска в указанном интервале температур наблюдается блестящий кристаллический излом по границам аустенитного зерна при существенном повышении температуры перехода металла к хрупкому разрушению.

При этом увеличение скорости охлаждения металла с температуры отпуска не влияет на степень его охрупчивания. Это явление существенно затрудняет получение высокопрочных стальных изделий с использованием термообработки, которые эксплуатируются при низких температурах и циклических нагрузках.

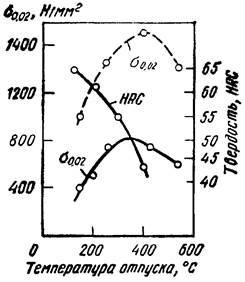

Дело в том, что основная масса стальных изделий (из углеродистых и легированных сталей), подвергаемых термической обработке с целью получения высокопрочного состояния, проходит отпуск в интервале температур 350-450 0 С для получения максимальных значений пределов упругости, пропорциональности, текучести (рис.3) и приемлемых значений пластичности и вязкости металла.

| Химический состав исследованных сталей: ¾ - 0,75…0,8% С; ------ - C=0,5…0,6%; Si=0,8…1,1%; Mn=0,15…0,4%; Cr=0,9…1,2%; W=1,8…2,2%; V=0,15…0,3% Рис.3 - Зависимость значений предела упругости и твердости закаленных сталей от температуры последующего отпуска [] |

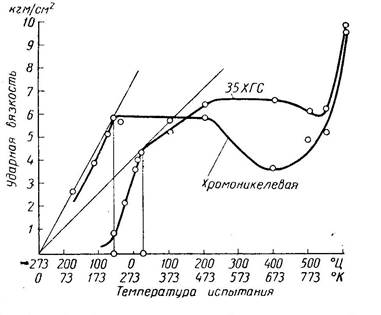

Этот температурный интервал отпуска для сталей, у которых упрочнение происходит за счет выделения цементита (или легированного Ц), обеспечивает наибольших прирост прочности за счет максимального закрепления дислокаций дисперсными частицами вторичной фазы (рис.3). И поэтому явление охрупчивания закаленных сталей после отпуска в этом интервале температур (например, для стали 35ХН, рис. 4) не позволяет в максимальной степени использовать возможности сталей, заставляя термистов делать либо отпуск при более высокой температуре, либо при температуре, ниже интервала отпускной хрупкости.

Рис.4 Зависимость ударной вязкости сталей типа 35ХГС, 35ХН при различных температурах испытания [Погодин-Алексеев Г.И.].

Обработка перед испытанием: 35ХГС- закалка от 930 0 С в воде (+50 0 С)+ низкий отпуск (180-190 0 С) в масляной ванне, 4 часа, охлаждение на воздухе; 35ХН – предварительная закалка от 910-920 0 С в масло (+50-80 0 С)+высокий отпуск (690 0 С) с выдержкой 1,5 часа, охлаждение на воздухе. Закалка от 880-890 0 С в масле + низкий отпуск (180-190 0 С) в масляной ванне, 4 часа, охлаждение на воздухе.

При исследовании отпускной хрупкости отмечается такая особенность в поведении металла. Если сталь, охрупченную при отпуске в интервале 250-400 0 С, подвергнуть дополнительно отпуску при более высоких температурах и интенсивно охладить (например, 550-600 0 С), то металл будет иметь высокую вязкость и низкий порог хладноломкости. Если после такого высокого отпуска эту же сталь еще раз отпустить при температурах необратимой отпускной хрупкости, то явления охрупчивания уже не будет.

Из причин, вызывающих снижение вязкости отпущенного мартенсита, наиболее интересны следующие:

-снижение вязкости закаленной стали при отпуске объяснялось распадом остаточного аустенита при отпуске (наиболее полное изложение этой точки зрения приведено в работах Метьюза, Гроссмана М.А., Ларсена Г.В. и Грина О.В., Садовского В.Д, Чупракова Н.П. и др.):

-проявление необратимой отпускной хрупкости связано с процессами карбидообразования при отпуске закаленной стали (Хабахпашев А.А., Шейнин Б.Е., Миркин И.Л., Грязнов И.М., Завьялов А.С. и др.):

-падение вязкости при таком охрупчивании связано с проявлением межзеренного разрушения [6]:

-охрупчивание объясняется началом выделения цементита, при котором выделяющиеся карбиды имеют вытянутую пластинчатую форму и образуются преимущественно вдоль мартенситных кристаллов:

-охрупчивание во многом объясняется сегрегацией примесей к границам зерен. Установили, что сера, фосфор, азот являются наиболее мощными охрупчивателями. Нитридная теория охрупчивания (Шрадер Г., Вистер Г.,Зипман Г.) предполагала охрупчивание металла за счет выделения при отпуске нитридов хрома и марганца;

-охрупчивание металла в указанных условиях еще больше усиливается при повышенном содержании водорода.

Интервал температур необратимой отпускной хрупкости зависит от уровня легирования стали. В углеродистых сталях ОХ 1 рода обнаруживается после отпуска в интервале ̴ 250-300 0 С. Такие легирующие элементы, как хром, вольфрам, ванадий, титан, молибден, никель (до ̴ 8%) смещают интервал развития хрупкости до температур отпуска 300-400 0 С. Особенно эффективно смещает интервал ОХ 1 рода кремний (в количестве 1-2% до 400-450 0 С). Исследования показали, что вольфрам и молибден существенно уменьшают снижение уровня ударной вязкости, но не устраняют необратимой отпускной хрупкости. При этом положительное действие вольфрама в стали совершенно нейтрализуется кремнием.

Теоретическое объяснение механизма необратимой отпускной хрупкости в работе [6] сформулировано следующим образом, объединив все достоверно установленные факторы охрупчивания.

При нагреве до температур аустенитизации происходит сегрегация примесей к границам зерен. При отпуске закаленного металла (>300 0 С) вдоль границ мартенситных кристаллов образуются пластинчатые выделения цементита. Они блокируют движение дислокаций, вызывают образование длинных плоских дислокационных нагромождений. В связи с ослаблением границ зерен сегрегациями, дислокационные нагромождения вызывают зарождение межзеренной трещины прежде, чем пластическое течение начнется в следующем зерне. При более низких (

Таким образом принято теоретическое обоснование, объединяющее наиболее важные факторы охрупчивания - совокупность сегрегации примесей при аустенитизации с образованием карбидных выделений в процессе отпуска ответственна за межзеренное разрушение металла малой энергоемкости.

Исследованиями было установлено, что фосфор является одним из элементов, наиболее часто вызывающих этот вид отпускной хрупкости металла, и даже такая низкая его концентрация как 0,01%(по массе) может вызвать значительное снижение вязкости. При этом отмечается, что при температурах отпуска ниже 350 0 С, 1 час, фосфор не сегрегирует и только при повышении температуры отпуска происходит дополнительное, по отношению к сегрегации при аустенитизации, повышение зернограничной концентрации фосфора.

Сера является более мощным охрупчивателем, но в связи с тем, что она во многих сталях присутствует в связанном виде (сульфиды), сера не может свободно сегрегировать к границам зерен. И здесь уже важным фактором является температура аустенитизации, которая определяет степень растворения сульфидов. Установлено, что если сера выделяется в виде сульфидов хрома, то охрупчивания не наблюдается после аустенитизации при 1000 0 С и ниже. Повышение температуры выше этого уровня приводит к растворению сульфидов и сегрегации серы к границам зерен. Если сера в металле связана в сульфиды марганца, их растворение происходит при гораздо более высоких температурах аустенитизации.

Азот обычно присутствует в металле в виде нитридных выделений и не дает вклада в охрупчивание при отпуске в рассматриваемом интервале температур. Но при ускоренном охлаждении металла относительно небольшой толщины азот будет оставаться в твердом растворе. В технической литературе приводятся данные, что уже при охлаждении металла со скоростью ³1 0 С/с азот находится в твердом растворе и выделяется при последующем отпуске.

Олово и сурьма не сегрегируют в процессе аустенитизации и не вызывают необратимой отпускной хрупкости .

Отмечается также, что большинство общеупотребительных легирующих элементов не сегрегируют при аустенитизации, но могут воздействовать на степень охрупчивания металла через изменение той химической связи с фосфором или серой, в которую они вступают на границах зерен.

Установлено многими исследователями, что добавки молибдена и вольфрама снижали охрупчивание, вызванное фосфором, тогда как добавки марганца при отпуске выше 200 0 С увеличивают охрупчивание металла и только после отпуска выше 400 0 С повышают работу разрушения.

Добавки молибдена в сталь с целью уменьшения охрупчивания металла эффективны только в том случае, когда молибден растворен в твердом растворе, а не связан в частицы вторичной фазы (концентрация Мо обычно не превышает 0,7%, при увеличении его содержания возможно образование специальных карбидов, что обедняет матрицу).

Титан(~0,1%) также уменьшает охрупчивание, вызываемое сурьмой, но только в сталях с низким содержанием углерода, когда не весь титан связан в карбиды.

В литературе приведены данные о влиянии кремния и хрома на температурный интервал необратимой отпускной хрупкости из которых следует, что у легированной стали с содержанием кремния 1-1,5% охрупчивание смещается до температур отпуска 300-320 0 С и выше (вплоть до 450 0 С). Такое же смещение отмечено и для стали с содержанием хрома 1,5-2,0%. Одновременное легирование этими элементами в указанных концентрациях еще больше смещает температурный интервал охрупчивания (до 350-370С). Аналогичным образом ведет себя и алюминий (при ̴ 0,15-0,16%) (вероятно через механизм измельчения зерна).

Таким образом, анализ данных по межзеренному разрушению сплавов на основе железа показывает, что бороться с необратимой отпускной хрупкостью можно используя как металлургические факторы (чистота металла по фосфору, сере, газам, добавки редкоземельных элементов, соответствующий подбор легирующих элементов и снижение концентрации тех, которые в совокупности с другими элементами усиливают сегрегацию), так и технологические (измельчение зеренной структуры металла за счет оптимальных технологических параметров или совмещая их с легированием, двойная закалка с промежуточным высоким отпуском, контроль за процессом карбидообразования, применение изотермической закалки, ВТМО и др.).

Снижение значений ударной вязкости закаленного металла заготовок большого сечения в исследуемом интервале температур отпуска может происходить еще и в связи с недостаточной интенсивностью закалочного охлаждения крупногабаритных изделий, что приводит к получению в структуре значительного количества бейнита, а соответственно и остаточного аустенита. Именно возникновением существенной неоднородности по углероду при таком структурном состоянии объясняется Садовским В.Д. и Фокиной Е.А. снижение вязкости и хладостойкости металла. Для устранения этого явления необходимо повысить мартенситную прокаливаемость металла изделий.

Большая Энциклопедия Нефти и Газа

Наиболее широко применяется сталь марки Ст. Из полученных тремя способами раскисления сталей ( спокойная, полуспокойпая и кипящая), более надежна сталь спокойная, имеющая более низкий порог хладноломкости . [46]

Основное упрочнение достигается при старении ( 480 - 520 С), когда из мартенсита выделяются мелкодисперсные частицы вторичных фаз ( NisTi, NiAl, Fe2Mo, ШзМо и др.), когерентно связанные с матрицей. Наибольшее упрочнение при старении вызывают Ti и А1, меньшее - Си и Мо. Для мартенситно-стареющих сталей характерен высокий предел текучести ( см. табл. 9.10) и более высокий, чем у лучших пружинных сплавов, предел упругости ( 7о оо2 1300 МПа), низкий порог хладноломкости . [47]

Молибден, вольфрам и хром обладают высокой жаропрочностью, однако они склонны к хрупкому разрушению в результате высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. После деформации ниже температуры рекристаллизации ( 1100 - 1300 СС) порог хладноломкости молибдена и вольфрама понижается. Ниобий и тантал б отлпчие от вольфрама и молибдена - высокопластичные металлы я хорошо свариваются. Следует указать, что ниобий имеет более низкий порог хладноломкости и менее чувствителен к примесям внедрения. Указанные металлы обладают высокой коррозионной стойкостью, в том числе а кислотах и щелочах. [48]

Молибден, вольфрам и хром обладают высокой жаропрочностью, однако они склонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. После деформации ниже температуры рекристаллизации ( 1100 - 1300 С) порог хладноломкости молибдена и вольфрама понижается. Ниобий и тантал в отличие от вольфрама и молибдена высоко пластичные металлы и хорошо свариваются. Следует указать, что ниобий имеет более низкий порог хладноломкости и менее чувствителен к примесям внедрения. Указанные металлы обладают высокой коррозионной стойкостью, в том числе в кислотах и щелочах. [50]

Молибден, вольфрам и хром обладают высокой жаропрочностью, однако они, клонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. После деформации ниже температуры рекристаллизации ( 1100 - 1300 С) порог хладноломкости молибдена и вольфрама понижается. Ниобий и тантал в отличие от вольфрама и молибдена высоко пластичные металлы и хорошо свариваются. Следует указать, что ниобий имеет более низкий порог хладноломкости и менее чувствителен к примесям внедрения. Указанные металлы обладают высокой коррозионной стойкостью, в том числе в кислотах и щелочах. [52]

Молибден, вольфрам и хром обладают высокой жаропрочностью, однако они склонны к хрупкому разрушению из-за высокой температуры порога хладноломкости, которую особенно сильно повышают примеси внедрения С, N, Н и О. После деформации ниже температуры рекристаллизации ( 1100 - 1300 С) порог хладноломкости молибдена и вольфрама понижается. Следует указать, что ниобий обладает более низким порогом хладноломкости и менее чувствителен к примесям внедрения. Указанные металлы обладают высокой коррозионной стойкостью, в том числе в кислотах и щелочах. [53]

Рассмотрена теория фазовых превращений в сплавах на основе марганца. Показано влияние различного фазового состава ( a, s, 7) на структуру, физические и механические свойства. Изложены результаты исследования механических свойств, характеристик сопротивления вязкому и хрупкому разрушению. Представлены последние достижения советских и зарубежных ученых в области исследования и использования железомарганцевых сплавов в качестве материалов, обладающих комплексом свойств, недоступных сплавам других систем легирования: немагнитность, инварный эффект, эффект памяти формы, низкий порог хладноломкости , сверхпластичность, высокая демпфирующая способность. [54]

Для многих строительных конструкций и машин, работающих в се верных районах, большое значение приобретает температура перехода ста ли в хрупкое состояние. Порог хладноломкости для случая полпостьк хрупкого излома наиболее распространенной мартеновской стали СтЗ ( ли стоная сталь) находится для кипящей стали при ( УС и спокойной npi - 40 С. В связи с этим применение кипящей стали, а также полуспокойно. Понижение порога хладноломкосп спокойной стали до - 60ч - 10СГС возможно путем закалки и высокой отпуска ( улучшения) или нормализации. В связи с этим строительные кон струкции и машины, предназначенные для работы в северных районах, еле дует изготовлять из спокойной, термически обработанной стали. Cpoi службы строительно-дорожных машин на Севере в 1 5 - 2 раза меныш нормативных, а межремонтный цикл работ сокращается до 8 раз. Основные потери машинного времени экскаваторов и буровых станков а также автомобилей и других машин и конструкций для Севера ( до 93, происходят из-за низкотемпературных поломок, поэтому стали для уело вий Севера должны иметь низкий порог хладноломкости . [55]

Низкий порог хладноломкости ( от - 70 до - 40 С) этих сталей дает возможность использовать их в районах с низкими климатическими температурами ( в Сибири, на Крайнем Севере), где из-за хладноломкости не применимы углеродистые стали. [1]

Низкий порог хладноломкости мартенситностареющих сталей позволяет их рекомендовать для изготовления деталей холодильных аппаратов и установок, а также машин и механизмов, работающих при пониженных температурах. [2]

Мелкозернистая сталь имеет более низкий порог хладноломкости , чем сталь такого же химического состава, но крупнозернистая. На величину ударной вязкости при минусовых температурах и положение порога хладноломкости положительно влияет модифицирование перлитных сталей алюминием, титаном и ванадием. Температура конца горячей пластической деформации также может влиять на положение порога хладноломкости; чем ниже температура конца пластической деформации ( ковки), тем ниже порог хладноломкости. [3]

Для изделий, требующих высоких значений он, ор и низкого порога хладноломкости ( работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжений), следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом. [4]

Для изделий, требующих высоких значений ан, ар и низкого порога хладноломкости ( работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжений), следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом. [5]

Для изделий, требующих высоких значений ан, Ор и низкого порога хладноломкости ( работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжений), следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом. [6]

Для изделий, требующих высоких значений о, ар и низкого порога хладноломкости ( работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжений), следует применять наследственно мелкозернистые спокойные стали, предпочтительно легированные никелем и молибденом. [7]

Для изделий, требующих высоких значений KCU, КСТ, Ки, низкого порога хладноломкости ( работающих при низких температурах с высокими скоростями приложения нагрузки и при наличии концентраторов напряжений), следует применять мелкозернистые, спокойные стали, предпочтительно легированные никелем и молибденом. [8]

При равной прочности более чистый металл обладает более высоким сопротивлением вязкому разрушению и более низким порогом хладноломкости . [9]

Стали, поставляемые в районы с холодным климатом, из которых изготовлены машины или сооружения, должны иметь низкий порог хладноломкости . Чувствительность сталей к хрупкому разрушению должна быть минимальной. [10]

Стали, поставляемые в районы с холодным климатом, из которых изготовлены машины или сооружения, должны иметь низкий порог хладноломкости . Чувствительность сталей к хрупкому разрушению должна быть минимальной. [11]

Определенное исключение составляют высокохромистыс коррозионностойкие стали ферритного класса с весьма низким содержанием углерода и азота, так называемые суперферриты, отличающиеся хорошей технологичностью при сварке и низким порогом хладноломкости . [12]

Таким образом, деформация при 200 - 220 С дает возможность повысить уровень прочности в железомарганце-вых сплавах 01Г29 и 10Г23 почти в 3 раза при сохранении высокой пластичности и низкого порога хладноломкости . [13]

На основании полученных результатов ООО Баштрансгаз может быть рекомендовано в районе газохранилища строительство пункта подогрева газа для его использования при температурах стенки трубы ниже минус 15 С, либо использование труб, имеющих более низкий порог хладноломкости . [15]

Конструкционные стали. Из всех материалов, применяемых в настоящее время и прогнозируемых в будущем, сталь позволяет получать сочетание высоких значений механических характеристик и

Из всех материалов, применяемых в настоящее время и прогнозируемых в будущем, сталь позволяет получать сочетание высоких значений механических характеристик и хорошую технологичность при сравнительно невысокой стоимости. Поэтому сталь является основным и наиболее распространенным конструкционным материалом. Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкций в условиях эксплуатации. Материалы, идущие на изготовление конструктивных элементов, деталей машин и механизмов, должны быть вязкими и хорошо сопротивляться ударным нагрузкам. При знакопеременных нагрузках конструкционные стали должны обладать высоким сопротивлением усталости, а при трении - сопротивлением износу. Конструкционные материалы должны иметь высокие технологические свойства - хорошие литейные свойства, обрабатываемость давлением, резанием, иметь хорошую свариваемость.

Углеродистые стали обыкновенного качестваКонструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

Углеродистые горячекатанные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (таблица 5.1).

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» - кипящая, «пс» - полуспокойная, «сп»- спокойная - способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы - не более 0,060 %, фосфора - не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца ( до 1,20 % ), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – 0,05-0,15 %, в спокойных – 0,15-0,3 %.

В сталях допускается повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям. Металлургические заводы, в основном, их поставляют в горячекатанном состоянии без термической обработки.

Таблица 5.1 - Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30 – 40 градусов выше, чем у спокойной. Поэтому применение кипящих сталей при низких температурах, или конструкций, испытывающих динамические или вибрационные нагрузки, недопустимо. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали, вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации. Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

Углеродистые качественные конструкционные стали.Стандарт ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» устанавливает технические условия для горячекатанного и кованного сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали, по ГОСТ 1050-88 маркируются буквами и цифрами. Двузначные числа показывают содержание углерода в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: сп- спокойная сталь, пс- полуспокойная сталь, кп- кипящая сталь. При отсутствии буквенного обозначения сталь относится к спокойной стали. Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца - от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым, 55, 60 – к высокоуглеродистым.

Главное преимущество сталей качественных по ГОСТ 1050-88 - более низкое содержание серы (не более 0,035%) и фосфора (не более 0,040%). Прокат поставляется по механическим свойствам, указанным в таблице 5.2.

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Важной характеристикой при выборе марки стали для изготовления детали являются механические свойства и распределение их по сечению. Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 5.2. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (sв и sт) и уменьшению пластичности (d и Ψ).

Таблица 5.2 - Механические свойства проката из сталей по ГОСТ 1050-88

| Марка стали | Механические свойства, не менее | Число твердости НВ, не более, Для горячекатанного и кованного проката | |

| Предел текучести, σт, Н/мм 2 | Временное сопротивление разрыву, σв, Н/мм 2 | Относительное удлинение, δ | Относительное сужение,ψ |

| Без термической обработки | После отжига или высокого отпуска | ||

| % | |||

| - | |||

| - | |||

| - | |||

| - | |||

| - | |||

| - | |||

| - | |||

| 58 (55пп) |

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, так как практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 - цементуемые. Их можно использовать в машиностроении для деталей, подвергаемых цементации для повышения износостойкости. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и др. детали, работающие при температурах от -40 до +125 0 С.

Стали от 30 до 60 - улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Среднеуглеродистые стали используют для изготовления небольших деталей и узлов во всех отраслях машиностроении. Это улучшаемые стали, свойства которых повышаются после закалки с высоким отпуском. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Стали с содержанием углерода более 0,6% (60, 65, 70, 75, 80), а также стали такого же класса, но дополнительно содержащие повышенное количество кремния или марганца (65Г, 60С2, 70С3), применяются для изготовления рессор и пружин. При этом такие стали подвергаются термической обработке, заключающейся в закалке и среднетемпературном отпуске, после которой пружины и рессоры приобретают высокие упругие характеристики механических свойств и большой предел выносливости. Высокоуглеродистые стали применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости.

Хладостойкие материалы. Свойства, группы и область применения.

Хладостойкими называют материалы, сохраняющие достаточную вязкость при низких температурах от 0 до –269 °С (273–4 К). Воздействию низких температур подвергаются все термически незащищенные элементы стальных металлоконструкций и обшивки подвижного состава, строительные конструкции, автомобили, вагоны в северных районах страны, охлаждаемые до температур климатического холода (–80 °С), специальное оборудование и пр.

Важнейшее требование, определяющее пригодность материала для низкотемпературной службы – отсутствие хладноломкости. Хладноломкость характерна для железа, стали, металлов и сплавов с ОЦК и ГП решетками. Для надежной работы материала необходимо обеспечить температурный запас вязкости. Это достигается тогда, когда порог хладноломкости материала расположен ниже температуры его эксплуатации.

Кроме критериев хладостойкости (t50 и tKCU = 0,3) основанием для выбора материала служат также показатели прочности (sВ, s0,2), физические и технологические свойства, совместимость с окружающей средой, стоимость материала. Важным критерием хладостойкости является вязкость разрушения К1с в условиях плоской деформации.

Из физических свойств материала наиболее важны тепловое расширение, теплопроводность, теплоемкость. Чем меньше тепловое расширение материала, тем ниже термические напряжения в деталях и конструкциях при термоциклировании. От теплоемкости и теплопроводности зависит быстрота захолаживания материала при термоциклировании.

Наиболее важные технологические свойства – свариваемость и пластичность. Сварку широко применяют в производстве конструкций и герметичной криогенной аппаратуры. Пластичность необходима для изготовления тонких листов и тонкостенных элементов, менее склонных к хрупкому разрушению, чем массивные детали.

Совместимость с окружающей средой определяется взаимодействием материала с кислородом и водородом – наиболее распространенными средами в криогенной технике. В контакте с кислородом возможно воспламенение материалов (титана, алюминия и их сплавов). Водород растворяется во многих металлах и вызывает охрупчивание сталей с ОЦК решеткой и сплавов на основе титана.

Для повышения хладостойкости и свариваемости строительных сталей применяют малоперлитные стали с низким содержанием углерода с микролегированием сильными карбидообразующими элементами. Кроме того, используют стали, легированные малыми добавками азота в сочетании с различными сильными нитридообразующими элементами. В качестве таких элементов чаще всего применяют ванадий, алюминий, ниобий и титан. Выделение азота из твердого раствора в виде нитридов уменьшает его охрупчивающее действие. Это позволяет увеличить прочность стали и, способствуя измельчению зерна, не ухудшает ее хладостойкости.

К сталям этой группы относятся стали марок 09Г2, 09Г2С, 09Г2СД, 16Г2АФ, 14Г2АФ, 14Г2САФ и др. Из-за дефицитности никеля его применение в сталях этого типа ограничено. Стали типа 14Г2АФ, 16Г2АФ и их варианты 14Г2САФ, 16Г2САФ широко используются в нормализованном состоянии для изготовления газопроводных труб диаметром 1020–1420 мм. Их прочность s в = 560–600 МПа, а ударная вязкость при –60 °С в случае снижения содержания серы до 0,01 % составляет 60 Дж/см 2 .

Механические свойства при 293 К, а также значения ударной вязкости при 233 и 203 К листового проката толщиной 10–25 мм из двух марок стали этой группы приведены в табл. 7.1.

Хром несколько повышает прочность стали и при содержании до 1 % увеличивает ее вязкость. Увеличение концентрации хрома более 1,5 % приводит к повышению порога хладноломкости.

Прочность стали может быть повышена при легировании медью за счет упрочнения твердого раствора, дополнительного измельчения зерна, а при более высоких концентрациях (до 0,8 %) — за счет дисперсионного упрочнения. Одновременно может быть снижена критическая температура хрупкости. Однако стали с медью пока не получили широкого распространения из-за опасности возникновения красноломкости.

Из всех легирующих элементов в наибольшей степени никель понижает хладноломкость стали. Никель и железо полностью растворимы друг в друге, имеют близкое кристаллическое строение решеток. Никель не является карбидообразующим элементом, он находится в твердом растворе в феррите или аустените. Никель упрочняет феррит и одновременно увеличивает его вязкость. Никель увеличивает прокаливаемость стали, измельчает зерно, а также снижает концентрацию примесей на дислокациях и уменьшает блокирование дислокаций примесными атомами внедрения.

Таблица 7.1.Механические свойства низколегированных свариваемых сталей марок 09Г2С, 14Г2АФ (лист толщиной

Читайте также: