Брикеты из стружки стальной

Обновлено: 16.05.2024

В результате токарной, фрезерной и других видах обработки металлов образуются отходы в виде металлической стружки и опилок. Это хороший материал для сдачи на лом и вторичной переработки. Однако, в отличие от крупных металлических отходов и цельных изделий переплавка тонкой стружки и опилок приводит естественной потере части сырья в результате температурного выгорания (угара), а также увеличивает энергозатраты на обработку.

Добиться более эффективной переработки вторичного сырья позволяет технология дополнительного измельчения стружки и последующего брикетирования с использованием механического пресса. В результате обработки металл сжимается под мощным прессом в цилиндрические брикеты диаметром 100-200 мм с удельной плотностью для стали и меди 5000-6000 кг/м3, а для алюминия 1800-2100 кг/м3.

Преимущества использования прессованного сырья

Переработка спрессованных в брикеты отходов металлообработки уменьшает время плавки, снижает затраты энергии и улучшает качество материала на выходе. Брикетированный лом стружки черных металлов соответствует лому класса 3А и имеет следующие преимущества перед обычной стружкой:

- плотные брикеты занимают намного меньше места, что упрощает их хранение и транспортировку;

- структура металлических цилиндров уменьшает доступ кислорода и влаги и снижает коррозию металла во время складского хранения;

- во время переплавки стружка почти не сгорает при высоких температурах, а практически вся уходит в расплав.

В случае смешанного вторичного сырья из цветных и черных металлов производится их сепарационное разделение с использованием магнитной и вибрационной обработки после предварительного измельчения на мелкие гранулы.

Технология брикетирования металлической стружки и опилок

Полный цикл получения брикетов для вторичной переработки состоит из 4-х этапов:

- дробление;

- очистка от загрязнений и сортировка;

- прессование;

- кратковременная обработка в печи с высокой температурой.

На первом этапе витую длинную, спутанную и травмоопасную стружку измельчают в специальных дробильных аппаратах. В результате получается однородная металлическая масса, состоящая из мелких частиц. Наиболее совершенные линии имеют несколько дробилок для последовательного измельчения исходного материала.

На этом этапе обработки следует учитывать образование большого количества металлической пыли, которая должна отводиться в улавливающие аппараты циклонного типа или аналогичное оборудование. Пылевые выбросы в атмосферу не допускаются.

Сортировка измельченного металла и удаление посторонних материалов производится в сепарационных установках с использованием электромагнитов различной мощности, а так же фильтров для удаления жидкостей и масел.

Уплотнение брикетов происходит в прессах, способных развивать механическое усилие до 3000 кг/см2. Готовые брикеты проходят по транспортеру через печь с температурой до 900˚C. При термической обработке выгорают последние остатки органических примесей, а плотность брикетированного материала увеличивается. Во время обжига уходящие дымовые газы отводятся по многоходовому газоходу и подвергаются очистке от вредных веществ.

Наша компания принимает все виды черных металлов для вторичной переработки и готова оказать услуги по уплотнению сдаваемого материала в брикеты с высокой плотностью. Применение брикетированной металлической стружки снижает производственные, транспортные и складские расходы. В результате сдача металлов на лом становится более удобной и выгодной экономически.

Брикетирование металлической стружки

Современные технологии переработки и брикетирования металлической стружки в автоматизированных производствах

Предлагаются современные методы переработки и брикетирования металлической стружки в автоматизированных производствах. Рассмотрены основные виды оборудования, схема построения технологической линии переработки стружки, выявлены ключевые моменты, связанные с управлением процессами стружкообразования, стружкодробления, очистки стружки от смазочно-охлаждающей жидкости и брикетирования.

В процессе производственной деятельности машиностроительных предприятий образуется большое количество разнообразных отходов, многие из которых являются ценным вторичным сырьем. Решение задач ресурсосбережения требует включения отходов в технологический цикл предприятия, позволяет увеличить рентабельность производства, снизить экологическую нагрузку на окружающую среду, что актуально в условиях истощения запасов природных ресурсов, особенно металлов и сплавов, широко используемых в машиностроении.

Эффективная утилизация металлической стружки, образующейся при механической обработке, представляет для машиностроительных предприятий серьезную проблему. Обычно стружка загрязнена всевозможными примесями: смазочно-охлаждающей жидкостью (СОЖ), маслом, влагой, кварцевым песком, шламом, мусором, что усложняет проблему ее переработки на месте образования. При хранении стружка интенсивно ржавеет и слеживается, в больших объемах происходят термические процессы, связанные с окислением и саморазогревом стружки, испарением СОЖ и загрязнением атмосферы.

Общая загрязненность стружки СОЖ, влагой, маслом и песком составляет 10-15 %, что снижает ее металлургическую ценность. Вместе с тем, в стружке содержатся элементы Si, Cr, Ni, Cu, V, Ti, Mo, B, что делает ее привлекательной для переплава.

Возможность прямого использования в литейном производстве предприятий отходов в виде металлической стружки ограничена из-за наличия загрязнений, сыпучего состояния, затрудняющего доставку и загрузку стружки в плавильные агрегаты, а также вследствие большого угара во время плавки.

Наиболее эффективный комплексный подход к решению обозначенной проблемы состоит, во-первых, в целенаправленном формировании свойств образующейся стружки в условиях автоматизированного производства, организации раздельного сбора стружки из различных металлов и, во-вторых, оборудовании механических производств технологическими линиями переработки и брикетирования стружки.

Первая задача связана с проблемой надежного дробления и удаления стружки из зоны резания, что имеет большое значение при использовании твердосплавных резцов, особенно при обработке пластичных материалов. Нагретая до высоких температур стружка в виде непрерывной ленты может наматываться на заготовку и резец, портить обрабатываемую поверхность и представляет собой серьезную опасность для станочников.

Особую актуальность задача управления процессом стружкодробления приобретает при обработке изделий на автоматических станках, станках с ЧПУ и использовании манипуляторов.

Для получения транспортабельной формы стружки в виде отдельных кусочков, сегментов, колец, коротких завитков или сплошной пружины применяют специальные способы стружкозавивания и стружколомания. Обычно для этого на передней поверхности резца на пути сходящей стружки создают специальные препятствия в виде лунок, канавок, сферических выступов или углублений вдоль режущей кромки, а также накладных нерегулируемых уступов и регулируемых стружколомов.

В автоматизированном производстве применяют также кинематический способ дробления стружки, заключающийся в использовании принудительных колебаний резца в направлении подачи. При этом толщина стружки меняется, стружка распадается на отдельные кусочки. Этот метод несколько снижает стойкость инструмента и требует применения специальных устройств, встраиваемых в механизм подачи станка, что усложняет его конструкцию.

К наиболее эффективным методам, позволяющим надежно управлять процессом дробления сливной стружки при чистовой и получистовой обработке, относятся методы предварительного локального термического воздействия (ЛТВ), криогенного воздействия (ЛКВ) и пластического воздействия (ЛПВ),осуществляемые на внешней поверхности срезаемого слоя [1, 2].

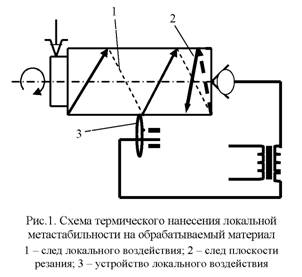

Особенностью процесса точения заготовок после применения предварительного ЛТВ является периодическое изменение условий резания в зонах термического воздействия по сравнению с исходным материалом. Схема практической реализации метода нанесения локальной метастабильности на обрабатываемый материал термическим способом воздействия представлена на рис. 1.

Создаваемая на обрабатываемой поверхности заготовки по специально заданной траектории локальная метастабильность в области предполагаемого припуска срезаемого материала с глубиной и шириной воздействия h m, b m приводит к локальным изменениям структуры материала и образованию упруго-диссипативных свойств, отличных от основного материала [3, 4].

При использовании метода предварительного ЛКВ режущая кромка инструмента в плоскости резания пересекается с зоной локального криогенного воздействия, которая, находясь в метастабильном состоянии по сравнению с основным металлом, создает мгновенное изменение напряженно-деформированного состояния с последующим отделением отрезков стружки от обрабатываемого материала.

Рассмотренные методы обеспечивают возможность автоматизации и управления процессом стружкодробления при механической лезвийной обработке на станках-автоматах и станках с ЧПУ в широком диапазоне материалов и режимов резания.

Развитие автоматизированных производств в машиностроении требует решения задачи автоматизации отвода и уборки стружки, образующейся при обработке на металлорежущих станках. Известны способы транспортирования стружки с помощью ленточных, винтовых, скребковых, вибрационных и других конвейеров. К их недостаткам относятся невозможность отвода стружки непосредственно из зоны резания и малая эффективность при транспортировке сливной стружки.

Для каждого вида металлической стружки необходимо определить наиболее рациональный состав оборудования технологической линии системы переработки и брикетирования. В состав оборудования входят: дробилка для измельчения длинной витой стружки в мелкую, центрифуга (сепаратор) для отделения остатков СОЖ, брикетировочный пресс. К дополнительным блокам относятся: накопители и транспортеры, вибросито-сепаратор концевых отходов, магнитный сепаратор (для отделения стальной стружки от цветной), специальный скиповый подъемник, фильтры СОЖ, воздушные фильтры. При реализации способа горячего брикетирования требуются печи для обжига стружки -газовые, электрические или индукционные.

Для измельчения сливной витой стружки до сыпучего состояния применяются различные виды стружкодробилок: ножевые, роторные, молотковые и др., обладающие различными свойствами. Так, молотковые дробилки при высокой производительности чувствительны к засоренности исходной стружки различными твердыми и концевыми отходами металлообработки. При работе одновалковых стружкодробилок возможны аварийные остановки из-за забивания стружкой зазора между сеткой и ротором с его последующим заклиниванием. Многовалковые дробилки имеют быстрый износ режущих кромок, требуют частой и достаточно трудоемкой перезаточки ножей.

Перспективным является применение стружкодробилок, в которых измельчение стружки происходит за счет трения витков друг о друга, без резания или ударов. Такое дробление позволяет разрывать плотные комки длинной сливной витой стружки, требует минимум энергии при небольшом износе рабочих частей и высокой аварийной устойчивости за счет автоматического отделения крупных предметов.

Для отделения остатков СОЖ от стружки применяются различные сепараторы. Технологичны в работе центрифуги HD с горизонтальным расположением барабана, обеспечивающие большое центробежное ускорение (п вр= 740-1440 мин 1 ) и высокую степень сепарации, в которых СОЖ отводится через клиновой решетчатый экран. При начальной влажности стружки 10-15 % остаточная составляет 1 -2 %. Горизонтальная компоновка облегчает обслуживание, система электронного пуска и регулирования частоты вращения позволяет оптимизировать энергопотребление.

Завершающей операцией переработки стружки является брикетирование. Экономический эффект здесь определяется уменьшением при прессовании на порядок контактной поверхности стружки, повышением плотности брикетов, что позволяет им быстро погружаться в расплавленный металл, многократно снижая окисление и угар во время плавки по сравнению с использованием сыпучей стружки. Кроме этого, за счет уменьшения занимаемого брикетами объема (5-10% от исходного в сыпучей стружке) существенно снижаются затраты на временное хранение и транспортировку. Известны различные способы брикетирования стружки:

- с применением связующих материалов;

- электробрикетирование;

- непрерывное брикетирование в холодном состоянии;

- методом контактной сварки;

- методом кузнечной сварки.

Для брикетирования технологичным является применение компактных гидравлических прессов, позволяющих получить необходимые производительность, усилие прессования и степень сжатия брикетов.

Ряд компаний (ЗАО «ТПК Технопо-люс», ЗАО «КЕМЕТ» и др.) предлагает поставку оборудования для оснащения технологических линий переработки металлической стружки в брикеты. В основном представлено импортное оборудование, хотя есть примеры использования отечественного. В качестве примера на рис.2 показана схема автоматической линии горячего брикетирования металлической стружки, предлагаемой компанией «Технополюс».

Рабочий процесс линии состоит из следующих операций: загрузка стальной стружки в накопительный бункер измельчителя; дробление стружки в более мелкую фракцию размером 3-5 см; выгрузка стружки на транспортер; подача в центрифугу. Затем через промежуточный накопительный бункер очищенная от СОЖ стружка транспортером подается в накопительный бункер пресса, выполняющего первое холодное брикетирование. Брикеты собираются в бункере транспортирующего конвейера и затем направляются в конвейерную печь для отжига при температуре 900°С. Здесь удаляются остатки СОЖ, затем горячие брикеты направляются в бункер пресса для выполнения завершающего этапа горячего прессования. Готовые брикеты сбрасываются в накопительный бункер. Оборудование управляется от интегрированной системы автоматического управления.

Производительность линии составляет 100-2000 кг/ч; плотность брикетов стальной или чугунной стружки 6,3-6,5 кг/дм 3 ; остаточная влажность брикетов 0%. Обеспечиваются требования экологии - фильтрация отработанных газов и сепарированной жидкости. Срок окупаемости капиталовложений около 0,5-1,5 года.

Дальнейшие исследования необходимо вести по следующим основным направлениям: разработка экономичных способов стружкодробления, методов сепарации СОЖ, исследование физико-механических процессов при брикетировании стружки и поиск возможности снижения энергопотребления на различных этапах технологического цикла.

1. Максаров В.В. Автоматизация и управление процессом стружкообразования при предварительном пластическом воздействии на обрабатываемый материал / В.В. Максаров, Ю. Ольт. СПб: Изд-во СЗТУ, 2008.

2. Максаров В.В. Управление процессом многолезвийной механической обработки / В.В.Максаров, Ю.Ольт. СПб: Изд-во СЗТУ, 2009.

Способ брикетирования металлической стружки

Изобретение относится к металлургии и может быть использовано при переработке металлической стружки и шламовых отходов металлургической промышленности. Металлическую стружку, состоящую из стружки черных металлов и алюминиевых сплавов, дробят, очищают, добавляют связующий материал, перемешивают и уплотняют в пресс-форме. Стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3. Затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты при следующем соотношении мас.%: бентонит 10-15, маршалит 20-30, шлам электросталеплавильных печей - остальное, и пастообразующую жидкость - поливинилацетатную эмульсию, для приготовления которой используют клей ПВА-50%; метанол/этанол - 10%; вода - 40%. При этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса. Изобретение обеспечивает повышение прочности и физико-химической устойчивости брикетов.

Изобретение относится к металлургии и может быть использовано при переработке металлической стружки и шламовых отходов металлургической промышленности.

На металлургических предприятиях России и стран СНГ образуется значительное количество железосодержащих мелкодисперсных отходов: пыли и шламов газоочистных устройств доменного и сталеплавильного производств, прокатной окалины, пыли аспирационных установок и др. В настоящее время в большинстве случаев мелкодисперсные отходы направляются в отвалы. Колошниковая пыль утилизируется через аглофабрики технологически и экономически недостаточно эффективно. Для эффективной утилизации мелкодисперсных отходов в производстве требуется окускование.

Себестоимость производства брикетов ниже, чем агломерата или окатышей с обжигом. Брикеты могут эффективно перерабатываться в доменном и сталеплавильном производствах, заменяя агломерат, окатыши, шлакообразующие материалы, обеспечивая экономию кокса, металлолома, раскисляющих и легирующих добавок.

Известен способ брикетирования, который включает дозирование и смешение между собой компонентов шихты, состоящей из марганцевого концентрата, высокодисперсной пыли газоочистки ферросплавных печей и упрочняющих добавок, и брикетирование шихты. Количество высокодисперсной пыли газоочистки ферросплавных печей в шихте по объему в 1,2-1,6 раза превышает объем пор в брикетах, полученных из шихты, не содержащей высокодисперсной пыли (патент 1458404, С22В 1/244 1989).

Недостатком этого способа является низкая производительность брикетирования, высокая себестоимость получения брикетов.

Наиболее близким по назначению и технической сущности является способ брикетирования металлической стружки, включающий ее дробление, очистку, добавление шлама, связующего материала, перемешивание и уплотнение в пресс-форме (патент 1534079, С22В 1/244 1990). Брикет состоит из измельченного железосодержащего лома, углесодержащих и шлакообразующих материалов. В состав брикета вводят измельченный алюминисодержащий лом (3…5 мас.%), в качестве углеродосодержащих материалов используют пикарбон или лигнин (7…9 мас.%), а в качестве шлакообразующих материалов - гашеную известь (5…7 мас.%.). Первоначально загружают 25-75% измельченного железосодержащего лома, распределяя его по поверхности матрицы. Затем загружают 25-75% измельченного алюминийсодержащего лома, размещая его в центральной части матрицы на расстоянии от стенок, равном 1/10-1/4 стороны или диаметра матрицы. Затем в центр матрицы загружают пирокарбон и/или лигнин и гашеную известь, после чего загружают оставшуюся часть измельченного алюминийсодержащего лома, размещая его так же, как и при первоначальной загрузке. В последнюю очередь загружают оставшийся измельченный железосодержащий лом.

Технической задачей изобретения является повышение механической прочности и физико-химической устойчивости брикетов, снижение их себестоимости и расширение сырьевой базы.

Технический результат достигается тем, что в способе брикетирования металлической стружки, состоящей из стружки черных металлов и алюминиевых сплавов, включающем дробление стружки, очистку, добавление связующего материала, перемешивание и уплотнение в пресс-форме, согласно изобретению стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3, затем добавляют связующий материал из расчета 10…20% объема металлической стружки, в качестве которого используют порошкообразные компоненты: бентонит, маршалит, шлам электросталеплавильных печей при следующем соотношении, мас.%: бентонит - 10…15, маршалит - 20…30, шлам электросталеплавильных печей - остальное, и пастообразующую жидкость - поливинилацетатную эмульсию, для приготовления которой используют клей ПВА (ГОСТ 18992-80) - 50%; метанол (этанол) - 10%; вода - 40%, при этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°C в течение получаса.

Содержание стружки черных металлов количестве, составляющем 60-65%, является оптимальным, так как для получения брикетов с высокими металлургическими свойствами необходимо наличие в шихте общего приведенного железа не ниже 55%.

Содержание стружки алюминиевых сплавов в заданном количестве является оптимальным, так как в этом случае алюминиевый сплав является и раскислителем при плавке, и связующим материалом в шихте брикета.

В качестве связующего вещества был использован бентонит, обладающий повышенной связывающей способностью и высокой сорбционной и каталитической активностью. Основной недостаток бентонита - невысокая прочность при повышенных температурах. Для повышения прочности бентонитового покрытия в его состав был введен маршалит.

Маршалит - пылевидный кварц, огнеупорность которого составляет 1650-1710°C, что вполне достаточно для использования в качестве связующего материала. В результате эксперимента установлено, что наилучшие прочностные характеристики наблюдаются при соотношении бентонита и маршалита в соотношении 1:2.

Применение шлама электросталеплавильных печей позволяет вовлекать в производство железосодержащие мелкодисперсные отходы.

Способ осуществляют следующим образом.

Подготовленную стружку черных металлов (дробят, очищают от СОЖ и других примесей, сушат) засыпают в смесительный барабан, куда добавляют стружку алюминиевых сплавов (силуминов) из расчета 1/3 от стружки черных металлов, после чего стружку перемешивают на протяжении 0,5…1,0 мин. Сухие порошкообразные компоненты: бентонит, маршалит, шлам электросталеплавильных печей при следующем соотношении, мас.%: бентонит - 10…15, маршалит - 20…30, шлам электросталеплавильных печей (с содержанием оксида железа Fe2O3 - 70…80%) - остальное, равномерно смешивают и разводят до пастообразного состояния водным раствором поливинилацетатной эмульсии. Для этого используют (% об.): клей ПВА (ГОСТ 18992-80) - 50; метанол (этанол) - 10, вода - 40. Расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов.

При помощи вибролотка в матрицу пресс-формы на величину 1/3 первоначально загружают подготовленную металлическую стружку, затем загружают увлажненный связующий материал из расчета 10…20% объема металлической стружки, после этого загружают оставшуюся часть металлической стружки. Подготовленный таким образом шихтовый материал уплотняется и выталкивается из пресс-формы с последующей сушкой при температуре Т=60…70°C в течение t=0,5 ч.

Разработанная технология брикетирования стружки и отходов металлургического производства (шламов электросталеплавильных печей) позволяет повысить механическую прочность и физико-химическую устойчивость брикетов, получить брикеты с высокими качественными характеристиками, снизить их себестоимости и расширить сырьевую базу.

Способ брикетирования металлической стружки, состоящей из стружки черных металлов и алюминиевых сплавов, включающий дробление стружки, очистку, добавление связующего материала, перемешивание и уплотнение в пресс-форме, отличающийся тем, что стружку черных металлов соединяют со стружкой алюминиевых сплавов в отношении 3:1, перемешивают в течение 0,5-1 мин и загружают в матрицу пресс-формы на 1/3, затем добавляют связующий материал из расчета 10-20% объема металлической стружки, в качестве которого используют порошкообразные компоненты, включающие бентонит, маршалит и шлам электросталеплавильных печей, при следующем соотношении, мас.%: бентонит - 10-15, маршалит - 20-30, шлам электросталеплавильных печей - остальное, и пастообразующую жидкость - поливинилацетатную эмульсию, для приготовления которой используют клей ПВА - 50%; метанол/этанол - 10%; вода - 40%, при этом расход поливинилацетатной эмульсии составляет 25-35% от массы порошкообразных компонентов, после чего добавляют оставшуюся часть металлической стружки, уплотняют, выталкивают из пресс-формы и сушат при температуре 60-70°С в течение получаса.

Изобретение относится к металлургии и может быть использовано при подготовке стружковых и шламовых отходов металлообработки к металлургическому переплаву. Способ включает дробление стружки, механическое отжатие от смазочно-охлаждающей жидкости (СОЖ), нагрев и горячее прессование. Металлическую стружку с заданным содержанием СОЖ 3-6% и плотностью засыпки 700-1000 кг/м 3 нагревают до температуры 670-690°С со скоростью 7-9°С/мин в атмосфере пиролиза паров масла, осуществляемого в замкнутом пространстве с соотношением длины к ширине нагреваемого слоя, равным 5-8:1. После этого в нагретую стружку подают холодный металлический шлам с заданным содержанием СОЖ 2-5% в количестве 5-25% от массы смеси. Изобретение позволит брикетировать стружку малопластичных труднодеформируемых сталей, а также получать брикеты с добавками порошкообразных шламов, снижая себестоимость процесса и решая экологическую проблему. 1 табл.

Формула изобретения

Способ брикетирования металлической стружки, включающий ее дробление, механическое отжатие от смазочно-охлаждающей жидкости (СОЖ), нагрев и горячее прессование, отличающийся тем, что металлическую стружку с заданным содержанием СОЖ 3-6% и плотностью засыпки 700-1000 кг/м 3 нагревают до температуры 670-690°С со скоростью 7-9°С/мин в атмосфере пиролиза паров масла, осуществляемого в замкнутом пространстве с соотношением длины к ширине нагреваемого слоя, равным 5-8:1, после чего в нагретую стружку подают холодный металлический шлам с заданным содержанием СОЖ 2-5% в количестве 5-25% от массы смеси.

Описание изобретения к патенту

Изобретение относится к металлургии и может быть использовано при подготовке стружковых и шламовых отходов металлообработки к металлургическому переплаву.

Известен способ холодного брикетирования стальной стружки [1], включающий ее дробление, механическое отжатие от смазочно-охлаждающей жидкости (СОЖ), перемешивание с очищенным и обезвоженным шламом и прессование стружко-порошковой смеси. Соотношение стружки и шлама в брикете определяется коэффициентом заполнения брикета порошком, величина которого зависит от пластических свойств стружки, т.е. от ее способности создать плотный каркас для удержания шлама.

Недостатком способа является то, что он не применим к прессованию малопластичной труднодеформируемой стружки, которая после деформации в холодном состоянии восстанавливает свои форму и размеры. Брикеты имеют низкую прочность и разрушаются при транспортировке и загрузке в сталеплавильную печь. Шихтовые материалы загрязнены маслом. Имеет место большой угар металла при переплавке брикетов.

Известен способ изготовления горячих брикетов, заключающийся в нагреве металлосодержащего порошка до 250°С, продувке через него газообразного окислителя для повышения температуры до 650°С и последующего брикетирования [2]. Недостатком способа является то, что он применим только для брикетирования сухих шламов и не применим для шламов, содержащих СОЖ, которые при нагреве и продувке окислителем инициируют процесс быстрого окисления металла.

Наиболее близким по технической сущности к предлагаемому изобретению является способ горячего брикетирования стальной стружки [3 - прототип], согласно которому стружку подвергают дроблению, холодному прессованию, нагреву на воздухе до температуры горячей деформации и горячему деформированию. Предварительное холодное прессование стружки проводят с целью получения плотного брикета, способного противостоять внутреннему окислению при последующем нагреве и допрессовке.

Стружку нагревают в две стадии. Вначале осуществляют нагрев до 250-350°С со скоростью 10-20°С/мин для удаления влаги и разложения масла на летучие составляющие и свободный углерод. Затем температуру повышают до 700-800°С со скоростью 25-35°С/мин. При этом стружку предохраняет от окисления свободный углерод в виде твердых сажистых отложений на поверхности.

К недостаткам известного способа следует отнести малый защитный эффект атмосферы термодеструктируемой масляной фазы СОЖ на металле из-за неудачно выбранного температурного режима. При длительном нагреве в области температур 300°С в спрессованном брикете происходит возгонка масляной фазы и ее удаление на поверхность, где при контакте с воздухом она сгорает, т.е. безвозвратно теряется. При более высоких температурах (500-800°С) происходит разложение остатков масла с последующим обезуглероживанием и окислением слабозащищенного поверхностного слоя металла.

Способ не позволяет осуществлять брикетирование стружки малопластичных высокоуглеродистых или высоколегированных сталей, например, шарикоподшипниковой, пружинной или инструментальной. Стружка этих сталей не поддается предварительному холодному прессованию. При нагреве на воздухе в некомпактированном виде она окисляется. Мелкая стружка размером менее 1 мм с высокой удельной поверхностью активно сгорает, что препятствует введению в состав шихты шлифовальных, заточных, опиловочных и обкатных шламов.

Задача, решаемая данным изобретением, состоит в повышении качества брикетов и универсализации процесса горячего брикетирования стружки. Поставленная задача решается тем, что предлагаемый способ брикетирования металлической стружки, включающий дробление, механическое отжатие от СОЖ, нагрев и горячее прессование, отличается тем, что металлическую стружку с заданным содержанием СОЖ 3-6% и плотностью засыпки 700-1000 кг/м 3 нагревают до температуры 670-690°С со скоростью 7-9°С/мин в атмосфере продуктов пиролиза паров масла, осуществляемого в замкнутом пространстве с соотношением длины к ширине нагреваемого слоя, равным 5-8:1, после чего в нагретую стружку подают холодный металлический шлам с заданным содержанием СОЖ 2-5% в количестве 5-25% от массы смеси.

Пример 1. Токарную стружку шарикоподшипниковой стали ШХ15 с исходным содержанием СОЖ (сульфофрезола) 15-20% после дробления на фракции 20-30 мм подвергали центрифугированию при частоте вращения ротора центрифуги 470 об/мин и диаметре барабана 1,12 м. Остаточное содержание СОЖ составляло 4,5%. Шлифовальный шлам той же марки стали с исходным содержанием СОЖ (эмульсола) 40-60% отстаивали на наклонной площадке в течение 3-4 дней, после чего содержание эмульсола понижалось до 10-15%. После отжатия на гидравлическом прессе под давлением 100 МПа содержание эмульсола составляло 3,5%.

Стружку нагревали в стальном муфеле вертикальной проходной газовой печи с плотностью засыпки 850 кг/м 3 в атмосфере пиролитического разложения масляной СОЖ. Отношение длины зоны нагрева к внутреннему диаметру муфеля было равным 6,5. Параметры нагрева: температура стружки на выходе из печи 680°С, скорость нагрева 8°С/мин. Производительность печи и спаренного с ней пресса 2200 кг/час.

По окончании нагрева в стружку подавали при перемешивании холодный шлам. Количество шлама дозировали из расчета 15% от массы смеси. Смесь прессовали на гидравлическом прессе при температуре 600°С и давлении 360 МПа. Получали брикеты со следующими параметрами: диаметр 150 мм, высота 80-100 мм, плотность 6 г/см 3 , осыпаемость 2,0%, Содержание свободного углерода 0,6%. Поверхностное и внутреннее окисление брикетов отсутствовало.

Остальные примеры осуществляли согласно примеру 1. Результаты испытаний и режимы осуществления представлены в таблице.

Содержание масла в стружке в количестве 3-6% необходимо для создания надежной защитной атмосферы при нагреве. Нехватка масла (менее 3%) приводит к окислению брикетов (пример 5). В условиях отсутствия защитной атмосферы выделившийся в небольшом количестве углерод выгорает. Излишки масла (свыше 6%) приводят к увеличению длительности процесса возгонки масла в печи и снижению ее производительности.

Выходу защитных газов из замкнутого пространства препятствует сопротивление нагреваемого слоя стружки. Чем больше насыпная плотность стружки и отношение высоты слоя к размеру его поперечного сечения, тем выше сопротивление. Чем больше эти параметры, тем выше "живучесть" атмосферы и тем эффективнее процесс сорбции защитной пленки на поверхности стружки.

| Таблица Результаты испытаний и режимы осуществления способа | |||||||||

| Номер примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Температура нагрева на выходе из печи, °С | 680 | 670 | 690 | 690 | 660 | 700 | 680 | 680 | 800 |

| Содержание СОЖ в стружке, мас.% | 4,5 | 3 | 6 | 6 | 2 | 7 | 4,5 | 4,5 | 15 |

| Отношение длины рабочей зоны печи к внутреннему диаметру муфеля, L/D | 6,5 | 5 | 8 | 8 | 4,5 | 8,5 | 6,5 | 6,5 | - |

| Плотность стружки, кг/м | 850 | 700 | 1000 | 1000 | 650 | 1050 | 1000 | 850 | - |

| Скорость нагрева, °С/мин | 8 | 9 | 7 | 7 | 10 | 6 | 8 | 8 | до 300°С - 20 от 300 до 800°С - 25 |

| Содержание СОЖ в шламе, мас.% | 3,5 | 5 | 2 | 3 | 6 | - | 3,5 | 3,5 | - |

| Содержание шлама в брикете, мас.% | 15 | 25 | 5 | 10 | 30 | - | 15 | 15 | - |

| Плотность брикета, г/см | 6,4 | 5,7 | 6,2 | 6.5 | 5,0 | 6,2 | 6,3 | 6,4 | 6,1 |

| Прочность, определяемая как осыпаемость после трехкратного сбрасывания брикета с высоты 1 м на бетонную плиту, % по массе | 1,5 | 3,0 | 1,5 | 1,5 | 7,2 | 4,0 | 2,5 | 1,5 | 12 |

| Содержание свободного углерода в брикете, мас.% | 0,6 | 0,5 | 0,7 | 0,7 | 0,3 | 0,2 | 0,6 | 0,6 | 0,1 |

| Содержание оксидов железа в поверхностном слое, мас.% | нет | нет | нет | нет | 5,0 | 5,0 | нет | нет | 40 |

Примеры 1 - 6,9 осуществляли на стали ШХ15; 7 - на стали Р6М5; 8 - на стали 45; 9 - прототип.

Как видно из примеров 1-4, полная защита стальных брикетов от окисления при температурах нагрева стружки 670-690°С обеспечивается при содержании в них свободного углерода не менее 0,5%. Это достигается при скорости нагрева 7-9°С/мин, плотности стружки 700-1000 кг/м 3 и отношении длины нагреваемого слоя к его ширине, равном 5-8:1. В случае, если значения данных параметров становятся ниже нижних пределов (пример 5), скорость нагрева превышает верхний предел 9°С/мин. Живучесть углеводородной атмосферы оказывается низкой, процесс защиты кратковременным. Брикеты начинают окисляться. При превышении верхних пределов (пример 6) скорость нагрева становится меньше своего нижнего предела 7°С/мин. Длительность нагрева увеличивается. Защитная атмосфера улетучивается до выхода стружки из печи. Металл обезуглероживается и окисляется.

Плотность брикетов равна 5,7-6,5 г/см 3 , а прочность соответствует требованиям ГОСТа 2787-86 (осыпаемость не более 3%). Повышение температуры нагрева стружки свыше верхнего предела 690°С/мин не приводит к существенному увеличению качества брикетов. При этом вероятность окисления наружного пористого слоя брикетов возрастает. Снижение температуры нагрева ниже нижнего предела 670°С/мин приводит к недопрессовке брикетов. Их осыпаемость превышает 3% (пример 5).

Наименьшее значение плотности брикетов 5,7 г/см 3 получено при подаче в стружку 25% шлифовального шлама (пример 2). Это объясняется тем, что удельный вес абразивных включений шлама меньше удельного веса стали. Поэтому, чем больше шлама в брикетах, тем меньше их плотность. Добавка в стружку свыше 25% шлама (пример 5) приводит к получению брикетов низкой плотности 5 г/см 3 . Их осыпаемость превышает норму 3%. Наибольшее значение плотности 6,5 г/см 3 получено при подаче в стружку 10% безабразивного опиловочного щлама (пример 4). Брикеты, спрессованные под давлением 360 МПа с наименьшим содержанием шлама 5%, имели плотность 6,2 г/см (пример 3). Уменьшение содержания шлама в брикете ниже 5% экономически нецелесообразно.

По сравнению с прототипом предложенный способ позволяет получать более качественные брикеты. Пористый поверхностный слой брикетов надежно защищен от окисления: снижена температура нагрева стружки и введена надежно контролируемая и регулируемая защитная атмосфера. Контакт газа с металлом более продолжителен. Процесс выделения защитного слоя идет на протяжении всего периода нагрева до температур 670-690°С.

Предложенный способ позволяет брикетировать стружку малопластичных труднодеформируемых сталей: шарикоподшипниковой, инструментальной и др., а также получать брикеты с добавками порошкообразных шламов: шлифовальных, обкатных, опиловочных, заточных и т.д. (примеры 1-8).

Использование в составе шихтовых материалов шламов, вывозимых до этого в отвал, существенно снижает себестоимость процесса брикетирования стружки. При этом решается экологическая проблема утилизации этих отходов. Химический состав шлама, может отличаться от химического состава стружки. Его подбирают при определении состава шихты.

1. Авт. свид. СССР №1375475, кл. В 30 В 9/32. Способ брикетирования металлической стружки. Бюл. изобр. №7, 1988.

2. Патент ЕПВ №0097292, кл. С 22 В 1/24. Способ и устройство для изготовления горячих брикетов без связующего. Бюл. №1, 1984.

3. Авт. свид. СССР №1253735, кл. B 22 B 3/14. Способ переработки металлической стружки. Бюл. изобр. №32, 1986 - прототип.

Читайте также: