Броневые стали марки броневых сталей

Обновлено: 20.09.2024

Несмотря на бурное развитие наноматериалов и новых технологий сталь все еще остается одним из основных броневых материалов для обеспечения защиты сухопутной, да и морской военной техники.

Традиционно броневые стали делятся на противоснарядные или толстолистовые (толщины 30-120 мм) и противопульные или тонколистовые (толщины 2-25 мм).

В СССР основное производство толстолистовых броневых сталей было сосредоточено на Украине (Днепропетровск,Запорожье и Мариуполь), выпускались в основном высокопрочные броневые стали электрошлакового переплава (ЭШП) марок 22Ш и 24Ш. По своим защитным характеристикам эти стали не уступали, а даже превосходили зарубежные аналоги, такие как ХН654 и ХН113 (Германия),Armox-270 (Швеция),Mars-240 (Франция). С распадом Советского Союза России пришлось переносить броневое производство на свою территорию и сегодня выпуск такой брони организован на заводах Красный октябрь (г. Волгоград), ОМЗ Спецсталь (г. С.Петербург) и ММК (г. Магнитогорск).

Что касается новинок, то ни в России, ни за рубежом каких либо значимыхразработок в этой области не ведется и достигнутый уровень прочности в 1000-1450 МПа и, соответственно, бронестойкости,вряд ли в ближайшем будущем изменится. Правда, российского потребителя не совсем устраивает нынешняя цена на толстую броню, которая существенно выросла после переноса производства в Россию. А поскольку доля затрат на броневые материалы в структуре цены, например, танка, составляет 12-15%, то снижение их стоимости реальный путь для снижения цены на сам танк.

Один из очевидных путей для снижения цены - доведение характеристик броневых сталей, полученных открытой выплавкой в кислородных конверторах, до характеристик сталей ЭШП. Броневые стали открытой выплавки почти в 2 раза дешевле сталей ЭШП, но до последнего времени обеспечить требуемую чистоту этих сталей от вредных примесей, таких как фосфор, сера, и др., влияющих на броневые характеристики, не удавалось. Сегодня эта проблема усилиями ММК, ОАО НИИ стали и УВЗ практически решена.

В отличие от толстой стальной брони в области тонколистовых противопульных сталей сегодня наблюдается настоящий бум. За последние 4-6 лет на рынок броневых материаловбыло выпущено целое семейство ультравысокопрочных противопульных сталей. В Швеции семейство сталей АRMOXпополнилось новыми маркамиАRMOX-600 и АRMOX-Advance. Во Франции появились и серийно выпускаютсяновые маркиMARS-300 иMARS-600, в Германии запущена в производство линейка противопульных сталейSecure, даже Финляндияосвоила производство собственных ультравысокопрочных сталейRAMORиMIILUX. Уровень прочности этих сталей 2000-2250МПа, твердость 550-640НВ, стали показывают хорошую живучесть, в т.ч. при отрицательных температурах.

Россия тоже пополнила перечень своих противопульных сталей. Так сейчас на вооружение МО РФ принимается ультравысокопрочная сталь марки 44С-Cв-Ш разработки ОАО НИИ стали, которая уже получила литеру О1и вносится в документацию на перспективные образцы ВВТ.

Основное назначение этих сталей противопульное бронирование легкобронированной техники. В табл.1. приведены характеристики новых противопульных сталей, появившихся на зарубежном и отечественном рынках.

Табл.1.Новые броневые противопульные стали для ВиВТ

Высокая прочность этих сталей достигается в первую очередь увеличением содержания углерода. Оно доходит в них уже до 0,47-0,50%. Сохранение пластических характеристик обеспечивается сочетанием таких технологических переделов, как вакуумирование, электрошлаковый переплав, контролируемая прокатка и ТМО.

Как видно российская противопульная броня находится на уровне лучших мировых трендов, хотя проблемы в России пока остаются и, в первую очередь, они связаны с отсутствием специализированного броневого производства.

Алюминиевая броня сегодня широко применяется в первую очередьв легкобронированной технике БМП, БТР, БМД и т.п.Она является идеальным материалом для бронекорпусного производства, обеспечивая максимальную жесткость тонкобронных конструкций. При этом дает определенные преимущества в бронестойкости в сравнении со сталью.

Пионером использования алюминия, а точнее сплавов на основе алюминия в качестве брони, являются США, где уже в конце 50-х годов был начат выпуск бронетранспортера М113, до настоящего времени находящегося на вооружении стран НАТО. Здесь в качестве брони был использован обычный конструкционныйнетермоупрочняемый сплав средней прочности - сплавсистемыAlMgMn, по американской классификации сплав 5083, ближайшим аналогом которого по российским стандартам является сплав АМг5. Этот сплав может быть отнесён к сплавам средней прочности и охарактеризован как свариваемый и коррозионностойкий. Следующим этапом развития алюминиевого бронекорпусного производства в США стал переход на использование специально разработанной алюминиевой брони - термоупрочняемоговысокопрочного сплава системыAlZnMg. Он получил обозначение - сплав 7039. Эта алюминиевая броня была использована для бронекорпусов БМП М2 Брэдлии лёгкого танка М551Шеридан.

В Англии работы по алюминиевому бронекорпусному производству привели к разработке лёгкого танка Скорпиони целого семейства машин на его базе. Основой создания бронекорпуса послужил термоупрочняемыйсплав собственной разработки, сплав 7017 системы AlZnMg. Во Франции, в свою очередь, разработана собственная алюминиевая броня сплав А-Z5-G. Из неё изготовлена боевая машина пехоты АМХ10Р, поступившая на вооружение французских сухопутных войск в 1973 году.

История российской (советской) алюминиевой брони для сухопутной военной техники началась с алюминиевых бронедеталей из сплава АЦМ (среднелегированный термоупрочняемый сплав системыAl-Zn-Mgразработки ВИЛС), входящих во фронтальную проекцию БМП-1 и формирующие её верхнелобовую, надмоторную часть. Однако, как и в зарубежных странах, российские разработчики быстро пришли к необходимости создания специальных броневых сплавов. Такие сплавы были разработаны в начале 70-х годов (разработчик - НИИ стали). Они получили название АБТ-101 (сплав 1901) и АБТ-102 (сплав 1903). Эти сплавы стали основой для разработки корпусов БМД-1, БМД-2, БМД-3, БМП-3 и других машин на их базе и до сих пор являются базовыми при проектировании перспективных образцов легкобронированной техники.

Если сравнивать российскую алюминиевую броню с зарубежными аналогами, то сразу можно заметить разницу в подходах к проектированию броневых алюминиевых сплавов, что проявляется не только в металловедческом аспекте. Так, зарубежная алюминиевая броня, как правило, разрабатывается в жесткой привязке к ее назначению, чего нет в России. Именно это является одной из причин, что за рубежом, в частности, в США, сегодня официально приняты на вооружение и используются не 2-3 универсальных алюминиевых броневых сплава, как в России, а десятки, и у каждого строго определено назначение и область применения.

В табл.2 приведены некоторые из них, которые наиболее часто применяются в бронезащите военной техники США в сравнении со сплавами России.

Табл.2.Механические свойства зарубежной и российской алюминиевой брони для легкобронированнойтехники

Кроме того, в отличие от запада российские разработчики все активнее применяют слойные или так называемые гетерогенные алюминиевые материалы, т.е. материалы, у которых лицевой и тыльный слои отличаются хим.составом и, соответственно, прочностными параметрами. Лицевой слой как наиболее прочный обеспечивает максимальную стойкость, а тыльный слой (менее прочный, но более вязкий)- исключает раскол брони, т.е. обеспечивает ее живучесть. И если в западных странахслойная алюминиевая броня так и не вышла из опытно-экспериментального этапа, то в России она уже давно серийно выпускается и применяется наряду сАБТ-101 и АБТ-102 в составе все тех же БМД и БМП. Помимо известных марок слойной алюминиевой брони, таких как ПАС-1 и ПАС-2 сегодняОАО НИИ стали предлагает широкий спектр их модификаций, отличающихся не только хим.составом слоев, но и их количеством. Это позволяет поднять стойкость слойных алюминиевых броневых материалов на 7-15% в сравнении с гомогенными.

Титановая броня давно привлекает разработчиков средств защиты.Этот материал дает выигрыш в сравнении со стальной илиалюминиевой броней при обстреле практически любыми пулями стрелкового оружия и даже при снарядном обстреле. Это связано с тем, что по прочности титановые сплавы приближаются к стальной броне, но они почти на 40% легче.

В конце 60-х годов в НИИ стали совместно с ВИЛС, ВИАМ, ИМЕТ им.А.Байкова и ВСМПО были проведены работы по созданиютитанового корпуса танка. Противоснарядная титановая броня этого танка (сплав ОТ4-1) позволяла снизить массу корпусана 20-30%в сравнении со стальным аналогом. Однако применение титана и в России и за рубежом в качестве брони не получило развития из-за его высокой цены. Титановая броняпочти в 10 раз дороже стальной и стоит почти столько же, что и керамическая броня. Кроме того до последнего времени высокопрочный титан оставался весьма дефицитным материалом.

Несколько лет назад ВСМПО АВИСМА при участии ОАО НИИ стали был разработан и испытан новый экономнолегированный титановый сплавVST-2. Этот сплав изготавливается с применением титановых отходов (титановая губка, стружка, и пр.), что делает его значительно дешевле традиционных высокопрочных титановых сплавов типа ВТ6. При этом механические свойства сплава оказались весьма высокими, а испытания обстрелом подтвердили его уникальные броневые характеристики. Сегодня этот сплав становится конкурентоспособным и рекомендуется для применения, в первую очередь, в средствах индивидуальной бронезащиты (СИБ), а такжедля легкобронированной техники, обеспечивая почти 20% выигрыш по массев сравнении с традиционной стальной броней при обстреле бронебойными пулями калибра 7,62-12,7 мм.

Дальнейшее повышение баллистических характеристик титановой брони связано с созданием гетерогенных структур. Сегодня разработчики исследуют технологии ТВЧ илиплазменной обработки поверхности титана, позволяющие создавать уникальные гетерогенные металлокерамические структуры, прекрасно работающие против бронебойных пуль стрелкового оружия.

Керамику как броневой материал одним из первых в мире начал применять бывший Советский союз.Причем керамика начала применяться как в бронетанковой технике, так и в СИБ. Уже в 1968 году в башне танка Т-64Абыла использована керамика в виде корундовых шаров, обеспечивающая существенное повышение противокумулятивной и противоснаряднойзащиты. В начале 80-х годов в Афганистане был применен первый бронежилет 6Б4 с керамическими бронеэлементами. Созданная в то время керамическая броня на основе карбида бора (В4С) по своим характеристикамдо сих пор находится на уровне лучших мировых аналогов. Напомним, что применение керамики позволяет снизить массу противопульной защиты на 30-45%.

Развал СССРи годы перестройки далеко отбросили Россию от передовых позиций, и в настоящее время ей приходится восстанавливать как научную, технологическую, так ипроизводственную инфраструктуру в областикерамической брони, чтобы выйти на мировой уровень. Сегодня российские разработчики и производители броневой керамики сумели приблизить ее качество к стандартам передовых западных компаний.Однако полностью удовлетворить потребности российского рынка в броневой керамике они пока не в состоянии. Так по оценкам новосибирского предприятия НЭВЗ-керамикс потребности российских разработчиков защитыв бронекерамике составляют 2500-3000 тонн в год, тогда как все российские производители могут поставить нарынок не более 30-40% от его потребности.

В настоящее времяиз существующего разнообразиякерамических материалов для броневых целей используется весьма ограниченное их количество это корунд или оксид алюминия (Al2O3), карбид кремния (SiC) и карбид бора (B4C). В табл.3 приведены основные российские производители броневой керамики. Пока основу российской керамической брони составляют корунд и карбид кремния. Для сравнения в США только для бронежилетов выпускается около 1500 тонн керамики из карбида бора одного из лучших броневых керамических материалов.

Табл.3. Основные российские производителибронекерамики.

В табл.4 приведены сравнительные характеристики керамических бронематериалов и их относительная стоимость в сравнении с корундом.

Тенденции мирового рынка в области керамических бронематериалов, определившиесяеще в начале 2000-х годов, сохраняются и поныне. Для СИБ идет расширение производства дорогой, но самой эффективной керамики на основе В4С, а для военной техники корунда или карбида кремния.

Кроме жестких металлических и керамических преград в средствах защиты все более широкое применениеполучают тканые инетканые полимерные материалы . Среди них наиболее известны арамиды.

Арамиды практически одновременно начали применяться и за рубежом и в СССР в конце 70-х начале 80-х годов. Эру этих эффективных броневых материалов открыли знаменитый Кевлар (США) и советский ТСВМ-ДЖ. Сегодня в мире создано и применяется несколько десятков различных марок арамидных тканей, отличающихся диаметром исходных волокон (микрофиламентов), диаметром комплексных нитей, способом плетения, ценой и т.д. Эти материалы стали неотъемлемой частью бронежилетов, шлемов, широко используются в качестве противоосколочных экранов или подложек для керамических бронепанелей.

В конце 90-х годов в США был создан новый тип полимерных волокон РВО, типичным представителем которого стал материалZylon. Этот материал давал выигрыш в сравнении с Кевларом по стойкости, но как показала его эксплуатация в реальных условиях он оказался нестоек к воздействию ультрафиолета и другим климатическим факторам и его защитные характеристикисо временем быстро снижались. Причем снижение броневых свойств достигало 20-25%. По этой причинеданныйкласс материалов в средствах защиты пока находит ограниченное применение.

Следующим типомволокон броневого назначения стали волокна из класса фениленов. Типичным представителемявляется волокно М5, которое сегодня используется за рубежом в средствах защиты в первую очередь, в бронежилетах. Это волокно имеет броневые характеристики, сравнимые с волокномZylon, а по стойкостик климатическим факторам с арамидами.

Однако сегодня наиболее перспективнымидля баллистической защиты практически всеми разработчиками средств защиты признаются волокна на основе высокомолекулярного полиэтилена.Материалы группы высокомолекулярных (высокомодульных) полиэтиленов (highmoduluspolyethylene,HMPE), производящиеся по технологии вытягивания нити из геля, в наши дни получили широкое распространение как в обычной жизни, так и в военной области.

Высокомолекулярный полиэтилен (СВМПЭ) для России достаточно новый материал. Он начал использоваться в СИБ всего 5-7 лет назад, хотя за рубежом он применяется с начала 80-х годов и в настоящее время известно более десятка марок этого материала. Среди них наиболее известны и широко используются материалы с торговой маркой Dyneema разработки голландской фирмыDSMи Spectra разработки американской компанииHoneywell.

Технология получения броневого материала из волокон СВМПЭ принципиально отличается от технологии получения арамидных композитов.

Арамидные элементарные волокна (микрофиламенты) собираются в комплексную нить. Затем из комплексной нити производится плетение ткани, где нити пересекаются друг с другом. В зависимости от вида плетения (саржа, полотно и др.) эти пересеченияполучаются соответствующей плотности. Между тем, практикой установлено, что любые пересечения нитей в броневом волоконном композите отрицательно сказывается на его броневых свойствах. Разработчики арамидов, поэтому, пытаются использовать технологии, при которых арамидное волокно получало бы минимальное деформирование как при получении комплексных нитей, так и при ткачестве.

Эти проблемы удалось избежать при производстве броневых композитов из волокна СВМПЭ. Комплексная нить из в них не подвергается плетению. Нити укладываются в одном направлении и, не переплетаясь, соединяются с другим слоем, нити которого располагаются в другом направлении. Такие материалы называют однонаправленными композитами (UD-материалы).

Сегодня арамидные материалы отечественного производства по своим баллистическим характеристикам не уступают лучшим зарубежным аналогам, хотя при этом их цена существенно выше. А вот СВМПЭ Россия до сих пор не производит иразработчики защиты используют только импортные материалы, в основном китайского или израильского производства.

Правда, ГК Ростех еще в 2015 годусообщал о проекте созданияпроизводственных мощностей по производству СВМПЭ на площадке Казаньоргсинтез с выпуском уже в 2017 году не менее 1200 тонн этого волокна и доведения его мощностей к 2020 году до 4000 тонн. В конце 2016 годаготовилось постановление Правительства РФ об отмене НДС для ввозимого оборудования, необходимого для производства такого полиэтилена.Однако пока российские разработчики средств защиты продолжают ориентироваться на импортные материалы и до полного импортозамещения здесь еще далеко.

В таблице 5 представлены сравнительные данные по массовым и ценовым характеристикам защитных структур из полимерных волоконных материалов.

Хорошо видно, что баллистические пакеты из отечественных арамидов (колонки 2-3), обеспечивающие защиту от стандартного осколка (шарик массой 1г), по массовым характеристикам примерно соответствуют таким же структурам из СВМПЭ, но значительно (в 2-3 раза) их дороже. Также видно, что отечественные баллистические арамидные ткани хотя и лучше западных аналогов, но существенно дороже.

Если не брать во внимание экзотические броневые материалы, которые иногда применяются в защите и материалы для прозрачной брони, то, пожалуй, на рассмотренных здесь материалах выбор у разработчиков бронезащиты и заканчивается. В любом случае они являются основой для создания многообразия тех защитных структур, которые используются на существующей военной технике и в СИБ. Естественно, эти материалы применяются в различных сочетаниях, обеспечивая максимальную защиту от заданных средств поражения при минимальных массовых и габаритных характеристиках. Кроме того усиление защищенности достигается применением специальных защитных комплексов, таких как динамическая защита, активная защита, средства маскировки и т.д.

О применении таких комплексов на бронетанковой технике было рассказано в журнале Экспорт вооружений №2 за 2016 год.

Гетерогенная стальная броня – новое направление или хорошо забытое старое

Защита легкобронированной техники и бойца всегда нуждалась в усилении. Это особенно актуально сегодня, когда в многочисленных локальных конфликтах именно эти позиции воюющих сторон несут максимальные потери.

Не случайно практически во всех странах идет интенсивная разработка так называемой легкой брони, предназначенной для защиты, в первую очередь, от пуль стрелкового оружия и снарядов малокалиберных пушек [1 - 3]. Но, если 5-7 лет назад основной упор делался на комбинированные преграды с использованием керамики, то сегодня все активнее используются различные разнесенные преграды с использованием ультравысокопрочных сталей. Причин тому много, основные ; дороговизна керамики, ее низкая живучесть и плохая ремонтопригодность с одной стороны, и появление новых марок сталей с высокими прочностными и защитными характеристиками - с другой. Причем разработка таких сталей во многих странах продолжается.

Одно из возможных и очевидных решений для повышение баллистических характеристик броневых сталей ; это создание гетерогенных структур 2. Над такими материалами сегодня работают разработчики многих стран, в том числе и России. Такие исследования ведет Фонд перспективных исследований (ФПИ), разрабатывающий гетерогенные структуры на базе новых технологий формирования цементованного слоя. ЗАО Форт Технология уже не первый год разрабатывает гетерогенную сталь для бронеэлементов бронежилетов, используя технологию сварки взрывом. По этой же технологии в начале 2000-х годов вел работы ФГУП ГосНИИмашиностроения[5].ФГУП РФЯЦ-ВНИИЭФ запатентовали в 2013 году гетерогенную стальную противопульную броню, полученную склеиванием двух марок сталей с твердостью лицевого и тыльного слоев 62-67/46-51 [6].НИЦ Курчатовский институт и ЦНИИ КМ Прометей в рамках НИР Заслон исследовали возможные технологии получения противопульных гетерогенных стальных материалов, причем в качестве основных рассматривают пакетную прокатку, сварку взрывом и наплавку. В статье Перспективные стали для защиты специальной техники, опубликованной в журнале ВОТ, серия 16 за 2018 г.[1] приводятся последние их достижения, которые показывают, что образцы гетерогенного материала могут дать определенные преимущества перед гомогенными. (см.табл.1).

Табл.1. Сравнение обычных и гетерогенных противопульных сталей при обстреле бронебойно-зажигательной пулей Б-32 калибра 7,62 мм

Примечание: Данные по отечественным противопульным сталям не приводятся в силу закрытости этой информации, однако известно, что они находятся на уровне приведенных здесь зарубежных марок.

Вместе с тем, из таблицы хорошо видно, что при значительном усложнении и удорожании технологии получения гетерогенного материала, выигрыш в сравнении с гомогенным весьма невелик, особенно если сравнивать с зарубежными, в частности, шведскими сталями.

И все таки, можно ли ожидать от гетерогенных материалов каких-то перспектив в обозримом будущем и насколько продвинулись вперед разработчики сегодня в сравнении с прошлыми работами, которые проводились как в СССР, так и в передовых западных странах?

Другой метод получения гетерогенного слитка, названный как метод литого плакирования, был разработан примерно в тот же период на Горьковском металлургическом заводе и заключался в следующем. В изложницу вставлялись тщательно очищенные (а иногда и хромированные) одна или несколько пластин из стали одного состава, а затем заливалась сталь другого состава. Преимущество этого способа в том, что здесь требовался только один плавильный агрегат. Но этот метод не обеспечивал надежного сваривания плакируемого и плакирующих слоев. Правда при последующей горячей прокатке удавалось достичь более или менее удовлетворительного соединения слоев, но все равно для промышленного производства гетерогенной брони он так и не был применен. Хотя для изготовления многослойного инструмента, производства отвалов плугов этот метод успешно применялся на Горьковском и на Таганрогском металлургических заводах.

Дальнейшее развитие этот метод получил в работах института электросварки им. Е.О.Патона. Метод получил название ЭШО (электрошлаковый обогрев) и заключался в электрошлаковом обогреве последовательно заливаемых слоев различного состава. В горизонтально расположенную песчаную форму сначала засыпался флюс, который расплавлялся с помощью графитовых электродов. Затем электроды отводились в сторону, заливался первый слой стали заданного состава и электроды возвращались на место, поддерживая необходимую температуру шлака, что позволяло сохранять на поверхности закристаллизованного металла жидкую прослойку, необходимую для сварки с последующим слоем стали другого состава. Недостатком этого метода вновь является необходимость наличия двух или более плавильных агрегатов.

В 1969 году тоже институтом Патона был предложен метод послойной электрошлаковой плавки составных электродов. По сути это был обычный ЭШП, только расходуемый электрод состоял из нескольких разных по составу сталей. Метод позволял получить высокое качество металла в заготовке, хорошее сцепление слоев с наличием зоны плавного перехода по химическому составу, но не давал возможности обеспечить одинаковую по длине и ширине слитка толщину слоев, что в конечном итоге не гарантировало требуемой баллистической стойкости, что и было подтверждено испытаниями образцов гетерогенных 3-хслойных плит толщиной 16 мм, лицевой и тыльный слой которых состояли из броневой стали высокой твердости, а средний слой из высокопрочной стали ШХ15 или 30Х3Г2С

В 1970 году НИИ стали предложил и реализовал метод, который, по сути, совмещал ЭШП с ЭШО.

Этим способом были созданы гетерогенные слитки состоящие из 3-х слоев (см.табл.2).

Табл.2. Характеристика гетерогенной структуры, полученной методом ЭШП+ЭШО

Гетерогенные слитки вначале отковывали на толщину до 30 мм, затем часть из них было прострогана на толщину 18 мм и испытана обстрелом бронебойной пулей калибра 12,7 мм. Образцы не пробивались при скорости 800 м/с (с 75 м). Для сравнения лучшие зарубежные гомогенные стали обеспечивают такую стойкость в толщинах 20-25 мм.

В течение 1971-1975 годов НИИ стали активно исследовал эту технологию применительно к тонколистовой противопульной и толстолистовой противоснарядной гетерогенной броне. За этот период было изготовлено и испытано более сотни листов тонкой брони толщиной 14-22 мм и более сорока листов толстой брони толщиной 80 мм. Причем, что очень важно, листы изготавливались размером 1600х6000мм, т.е. в реальных габаритах, из них делались реальные бронедетали, имитирующие борт танка. Одновременно решался вопрос сварки, отрабатывались режимы сварки, корректировались составы слоев гетерогенной брони, т.е. по сути шла отработка серийной технологии применения гетерогенного материала в защите танков и ЛБМ.

Тонколистовая гетерогенная броня изготавливалась в двух и трехслойном вариантах. Двухслойная имела в лицевом слое 0,4%С, в тыльном ; 0,3%С. В толщине 18,9мм она обеспечивала защиту от пуль калибра 12,7 мм с пкп= 6°.

По толстому листу с лицевым слоем средней твердости и тыльным слоем повышенной твердости был получен выигрыш по 100 мм и 115-мм подкалиберному снаряду от 11 до 16%.

Рис.1. Распределение твердости по толщине гетерогенного двухслойного листа толщиной 80 мм.(лицо ; слева, тыл ; справа)

При этом как тонколистовая, так и толстолистовая гетерогенная броня показала удовлетворительную живучесть и свариваемость.

В 1975 году эти работы неожиданно были свернуты и гетерогенная сталь, полученная по технологии ЭШП+ЭШО так и не пошла в серию.

Пакетная прокатка тоже входила в поле внимания многих разработчиков [8]. В 1970 году НИИ стали совместно с ЦНИИЧерМет провели ряд работ по оценке этой технологии на предмет возможности получения прочной межслойной связи в гетерогенном листе. Для этого использовали две разных марки стали, в.т.ч. 50ХН3МА с содержанием С=0,5%.

4-хслойный пакет подвергали пакетной прокатке с 30-кратным обжатием до толщины 12 мм. Карточки испытали пулей калибра 12,7 мм с целью определить пкп. Однако получить его не удалось, т.к. образцы показали неудовлетворительную живучесть, трескались, расслаивались с образованием отколов при первом же попадании. В связи с этим было сделано заключение, что гетерогенные стали, полученные по данной технологии, могут иметь весьма ограниченное применение.

Этот вывод был подтвержден в 1973 году, когда НИИ стали попробовали адаптировать авиационную гетерогенную броню на основе сплавов КВК применительно к защите ЛБМ. Давая преимущества по противопульной стойкости, она показала низкую живучесть.

Кстати, хотя многие зарубежные марки гетерогенной брони и получены по данной технологии, но сведений по их использованию в защите серийных ЛБМ нет. Там в составе сложных преград используются обычные гомогенные стали.

О проблемах с применением технологии сварки взрывом для получения гетерогенных сталей НИИ стали обращал внимание еще в 1970 году, когда были проведены работы по оценке духслойных образцов толщиной 16-20 мм пулевым и снарядным обстрелом. Все образцы имели расслоения в области сварки и отколы в местах поражений, хотя по уровню стойкости для первого попадания многие образцы показывали весьма высокие значения. Фактически тот же вывод сделали и разработчики ФГУП ГосНИИмашиностроения [5], пытаясь создать сваркой взрывом гетерогенную противопульную сталь на основе стали марки Ц-85. Получив определенный выигрыш по стойкости, они существенно проиграли по живучести образцов, которые раскалывались после 2-го выстрела.

Значит ли это, что гетерогенные стальные материалы не имеют перспектив?

Конечно нет. Физика взаимодействия ударника с преградой требует ее гетерогенности. Более того, разработки НИИ стали в области слойной как стальной, так и алюминиевой брони [3, 4, 7] убедительно показывают, что у гетерогенных материалов есть перспектива. Это подтверждается работами и других организаций. Другое дело, что исследования в этой области должны вестись не наскоками, а систематически, с учетом изучения многих факторов. Сегодня же, к сожалению, российская материаловедческая наука в этой области топчется на месте.

- Цуканов В.В., Милейковский А.Б., Нигматулин О.Э., Савичев С.А.Перспективные стали для защиты специальной техники/Вопросы оборонной техники. Серия 16: Технические средства противодействия терроризму. №: 1-2, 2018г.

- Беспалов И.А., Алексеев М.О., Купрюнин Д.Г. Легкие защитные структуры. ; М., Радиософт, 2017.

3.. Арцруни А.А., Купрюнин Д.Г. Алюминиевая броня для военной техники. Теория, технология, практика. ; М., Радиософт, 2017.

- Гладышев С.А., Григорян В.А. Броневые стали. — М., Интермет Инжиниринг. 2010. 334с

- В.А.Авенян, В.К.Ашиев и др. Взрывные методы создания гетерогенных преград повышенной пулестойкости на основе стали Ц-85./ ТрудыIVВсероссийской научно-практической конференции Актуальные проблемы защиты и безопасности, С.Петербург, 2001 г.

- Патент РФ №2472100 Противопульная гетерогенная стальная броня, ФГУП РФЯЦ ВНИИ ЭФ, 2013 г.

- Научный анализ направлений развития, технического уровня и стадий освоения отечественных и зарубежных материалов для защиты от динамического воздействия. Выбор наиболее эффективных опытных материалов на основе собственных разработок и разработка критериев оценки их свойств,отчет АО НИИ стали, 2009 г.

- Аркулис. Г.Э. Совместная пластическая деформация разнородных металлов. ;М., Металлургия, 1964.

Статья опубликована в научно-техническом журнале "Вопросы оборонной техники", серия 16, выпуск 11-12, 2018 год, стр. 95-100

Пулестойкая броня по ГОСТ Р 50744-95; ГОСТ Р 50963-96, ГОСТ Р 51112-97, ГОСТ 34286-2017 и ГОСТ 34282-2017

Пулестойкая броня по ГОСТ Р 50744-95; ГОСТ Р 50963-96, ГОСТ Р 51112-97, ГОСТ 34286-2017 , ГОСТ 34282-2017 , пулестойкий лист, Броневая сталь, Пулестойкая сталь С500 , пулестойкий лист, пластины дробеметов, броня из пулестойкой стали, листы из брони, бронезащита

Пулестойкая сталь С-500 по ГОСТ Р 50744-95; ГОСТ Р 50963-96, ГОСТ Р 51112-97, ГОСТ 34286-2017, ГОСТ 34282-2017

Классы защиты по пулестойкости: при толщине 2,5 +/-0,5 мм- класс Бр2, при толщине 4,2 +/-0,3 мм- класс Бр3,

при толщине 6,5 +/-0,5 мм, 8,5+/-0,5 мм и 10мм - класс Бр4, при толщине от 12 до 14мм класс защиты Бр5,

при толщине от 16 до 25мм класс БР6, при толщине от 30 и более - Бр7

Пулестойкая хорошо Свариваемая сталь С500 - это баллистическая сталь и Пулестойкая броня.

Ее класс защиты от стрелкового оружия, классификация и общие технические требования описывает:

Гост р 50744-95 бронеодежда

ГОСТ Р 50963-96 Защита броневая автомобилей.

гост р 51112-97 средства защитные банковские

ГОСТ 34286-2017 Бронеодежда. Классификация

ГОСТ 34282-2017 Защита броневая автомобилей

Сварка брони С500

- Бронесталь С500 - легко свариваемая броня. Чем варить?

- Используйте электроды ОЗС-4, МР-1 или Проволоку Св08г2с

Пулестойкая сталь С500, броня С-500, бронесталь S-500

Сравнительный анализ полезных свойств военной брони А3 и пулестойкой износостойкой стали С500 показывает,

что пулестойкая сталь С-500 превосходит бронесталь А-3 по параметрам:

Свариваемость

Живучесть

Износостойкость

При одинаковой твердости.

Что касается параметра "Пулестойкость":

Противопульная броня С500 и А3 имеет одинаковый класс защиты Бр4, Бр2, БР3 при схожей толщине.

По классу защиты БР5 и Бр6 сертифицируется только пулестойкая сталь С-500.

Технологичность при производстве С500 намного выше, что позволяет производить толщину до 40мм! Максимальная толщина брони А3, не более 16мм.

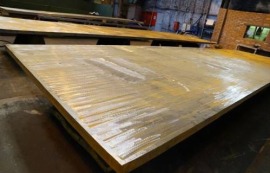

Раскрой закаленного слоя у брони С500 имеет размеры 2000*6000мм

У брони А3, не более 1295*2500, что не удобно, когда требуется цельный лист большой площади.

Свариваемость С500 обусловлена более низким количеством углерода в диапазоне 0,19-0,26

у А3 углерода 0,4.

Военное назначение этих сталей: Броневая сталь, Пулестойкие стали для тира, баллистические плиты,

баллистические стали, баллистический лист, листы бронестали, броневые стали, Пулестойкая сталь

Гражданское применение:

Износостойкость. Работа на трение, износостойкая сталь, Износоустойчивость к трению, защита от трения и износа, стойкость на трение

Если требуется лист 110г13 смело берите С500, это лучшая защита от трения.

Есть все толщины

Отгрузка от 1 листа.

Живучесть обусловлена более высокой вязкостью, что ведет к стойкости и не раскалыванию при многократном попадании пуль и осколков.

Абразивная стойкость С500: обеспечивает хром, молибден, никель, марганец, ванадий, вольфрам, бор и ниобий.

Пулестойкая броня С-500 не магнитится! Это отличное свойство для использование в корпусах военных приборов.

Гражданское применение везде где идет износ и ударная нагрузка.

В первую очередь Судостроение на ледоколы как ледоколная сталь. Дробить льдины толщиной до 4 метров под силу только танковой броне.

В цементном оборудовании, в горно-шахтном оборудовании.

Как комплектующие на дробеметное оборудование, например, пластины броневые на дробеметы;

В качестве импортозамещения для замены слабеньких иностранных износостойких сталей типа: ХАРДОКС, hardox, raex, fora, xar, марс, крусабро, которые даже при сварке требуют нагрева;

Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов,

таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей.

Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу.

В качестве замены марганцовистой стали Гадфильда, 110г13 и 110г13л.

На тяжелонагруженные ответственные конструкции;

На дробилки и мальницы как бронеплиты, футеровки, защитные пластины;

Требуется броня А3, лучшая сталь С-500 или сталь 96 (45х2мфба), обращайтесь!

Пулестойкая сталь в наличии

Ждем вас в гости!

Пулестойкая сталь, пулестойкие стали, бронелист, пулестойкая броня

Вариантов применения пулестойкой стали огромное множество

Учитывая ее свойства пулестойкости, износостойкости, ударопрочности, взрывозащиты, ее используют:

как пулестойкие стали для бронирования автомобильной бронетехники;

как пулестойкая броня для защиты тиров;

на мишени в тир;

на пулеулавливатели;

как броня для изделия вышка часового, защита вышек часового;

для бронирования пожарных машин с целью их защиты от осколков, снарядов, пуль и взрывов при тушении складов с боеприпасами;

для бронирования специальных вагонов;

для боевых роботов и на квадрокоптеры;

на щиты и каски для полицейских;

для бронирования аэропортов;

для организации защиты подходов к АЭС (Атомным электростанциям);

на пластины бронежилетов;

на бронеколпаки;

В качестве панелей в казармах;

Как быстроразборные бронеконструкции;

Бронесталь идет на полигоны и для защиты объектов типа "Пороховой завод".

Пулестойкая сталь идет на военные бензовозы и военные камазы;

На саперные системы и машины разминирования;

На все спецобьекты;

Броня идет как вкладыши, накладки, пластины на бронеокна;

Панель металлическая пулестойкая 3 и 5 класса пулезащиты Предназначены для защиты помещений от взлома и воздействия стрелкового оружия;

Бронеконструкции, блок-пост;

Дверные броневые полотна; Броня на двери.

Броневые детали; Бронеэлементы; Бронекейсы;

Как сварные ударопрочные конструкции, бронемодули;

Как взрывозащита и бронекапсулы;

На стрельбища идут бронеплиты, бронеплита до 80мм толщиной;

На средства индивидуальной защиты;

Для боевых роботов;экзоскелет?, экзоскелет?ы;

Для авиации и вертолетостроения;

На складах с боепрпасами и хранилищах опасных химических веществ;

На любой военный или испытательный полигон;

На тяжелонагруженные ответственные конструкции;

Элементы бронеодежды;

Укрытия постовые;

Жалюзи бронированные;

Барьеры пулестойкие, барьерные конструкции;

Кабины защитные;

Конструкции огражадающие; конструкции защитные;

На Агрегаты, узлы и детали бронетанковой и гусеничной техники. Оборудование и материалы специализированные;

Броневая деталь;

Броневая защита;

Броневая преграда от особо опасных веществ;

Броневая защита на патрульный катер - бронепанели классов «5» и «5а» по пулестойкости;

Широко используется как не магнитная броневая сталь на корпуса военных приборов. И от помех защищает и осколки, пули и дурака с ломом выдержит.

Идет на корабли, используется в корпусах приборов корабельного оборудования.

Гражданское применение везде где идет износ и ударная нагрузка.

В первую очередь Судостроение на ледоколы как ледоколная сталь. Дробить льдины толщиной до 4 метров под силу только танковой броне.

В цементном оборудовании, в горно-шахтном оборудовании, в системе СИЗО на бронедвери и камеры;

Как комплектующие на дробеметное оборудование, например, пластины броневые на дробеметы;

Бронезащита для банковского оборудования, броня на двери, лотки, место кассира;

Броевая сталь для инкассаторских машин;

Как защита от пуль и осколков;

В качестве импортозамещения для замены слабеньких иностранных износостойких сталей типа: ХАРДОКС, hardox, raex, fora, xar, марс, крусабро, которые даже при сварке требуют нагрева;

Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов,

таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей.

Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу.

В качестве замены марганцовистой стали Гадфильда, 110г13 и 110г13л. Такой лист невозможно сделать тоньше 16мм, тогда как:

На тяжелонагруженные ответственные конструкции;

На дробилки и мальницы как бронеплиты, футеровки, защитные пластины;

Пулестойкая сталь идет:

Панель металлическая пулестойкая 3 и 5 класса пулезащиты, бронепанели.

Предназначены для защиты помещений от взлома и воздействия стрелкового оружия в соответствии с требованиями ГОСТ Р 51113-97, ГОСТ Р 50862-2005, ГОСТ Р 51112-97.

Бронированные защитные панели - важный элемент инженерно-технической укрепленности объекта. Защитные панели применяются для возведения стен и перекрытий охраняемых помещений различного назначения.

Преимущества металлических защитных бронепанелей перед другими видами возводимых стен или перекрытий: быстрый монтаж, отсутствие мокрых процессов на объекте, возможность производить монтаж в любых трудных и стесненных условиях реконструкции или возведения помещения. Применение сборно-разборных защитных панелей позволяет снизить дополнительную нагрузку на перекрытия и сохранить пространство.

Бронеколпаки, бронеконструкции, блок-пост

Блок-пост для защиты атомных станций (пулестойкая сталь)

1. Назначение и область применения

1.1. Пост прикрытия предназначен для оборудования блок постов подразделений МО, МВД и других силовых структур, а так же для стационарной установки на особо важных и стратегических объектах.

1.2. Пост прикрытия обеспечивает: круговой обзор подступов к охраняемым объектам в дневное и ночное время суток, защиту охраны от поражения стрелковым оружием и осколками гранат, подачу сигнала тревоги в случае нападения на объект, позволяя при этом вести ответный круговой оборонительный бой.

1.3. Электрооборудование ПП по желанию Заказчика.

2. Технические характеристики

2.1. Пост прикрытия (ПП) представляет собой металлоконструкцию в виде шестигранной призмы. В одной из стенок (ПП) расположена дверь со смотровым окном. В центральной верхней части каждой из боковых сторон расположен смотровой блок с бойницей для ведения стрельбы. Конструкция бойниц обеспечивает угол стрельбы в горизонтальной плоскости 60°-90° в вертикальной плоскости 10°-70°. В полу предусмотрен люк для экстренной эвакуации. Крыша (ПП) конструктивно по требованию заказчика может быть изготовлена в трех вариантах:

2. С поворотной платформой от специального транспортного средства ГАЗ-233014 для ведения круговой стрельбы из огнестрельного оружия.

3.С башней от БТР-80

2.2. Металлоконструкция (ПП) состоит из пространственного каркаса выполненного из труб прямоугольного сечения и разнесенных наружных и внутренних броневых листов из стали марки Ц-85 толщиной в зависимости от класса защиты изделия. Наружные листы устанавливаются при помощи эл. дуговой сварки внутренние листы – съёмные.

2.3. По пулестойкости (ПП) изготавливается в двух вариантах:

2.3.1. Соответствует 5-му классу пулестойкости по ГОСТ Р51112-97 .

2.3.2. Соответствует 6-му классу пулестойкости по ГОСТ Р51112-97.

2.4. Габаритные размеры (ПП) в сборе, мм (дхшхв)-2057х1792х2000.

2.5. Масса не более: 2200кг.

Еще один вариант, бронеколпак, бронеколпаки. по ссылке

Мы поставляем броню А-3, С450, 45х2мфба, сталь 96 и Арсенал-500 всем оборонным предприятиям.

Мы поставляем броню А-3, С450, 45х2мфба, сталь 96 и Арсенал-500 всем оборонным предприятиям.

Концерну Калашников, Уралвагонзавод.

Пулестойкие, износостойкие, абразивоустойчивые легированные конструкционные военные стали, позволяют экономить

Пулестойкая сталь 45Х2НМФБА, Танковая броня А3

Пулестойкая сталь 45Х2НМФБА, Танковая броня А3 Пулестойкая броня А-3 по ТУ 7399-002-14621835-06, Броневая сталь А3 ТУ7399-002-14621835-06

Броневой лист для тира, Пулестойкая броня 45Х2НМФБА сталь 96 , лист 110Г13Л, пулестойкий лист, Броневая сталь,

Пулестойкая броня 45Х2НМФБА сталь 96 в тир, пулестойкий лист любого класса пулезащиты, пластины дробеметов,

броня из пулестойкой стали, листы из брони, бронезащита, пулестойкая сталь, пулестойкий лист, пулестойкая броня,

пулестойкие стали, листы брони, пулестойкий металл броня из пулестойкой стали, листы из брони, бронезащита

листы из брони, противопульная защита, пуле не пробиваемый лист, Пулезащита, пуленепробиваемая -сталь, пуленепробиваемая сталь,

пулестойкая броня -конструкция -лист, пулестойкая броня, пулестойкие конструкции, пулестойкий лист, цена пулестойкой брони Противопульная броня , лист брони

пулестойкая сталь 45х2нмфба сталь 96

пулестойкая сталь в нижнем новгороде

пулестойкая сталь 45хснмфба

пулестойкая сталь 45х2нмфба сталь 96 цена

пулестойкая сталь марка

Износостойкая сталь, высокопрочная пулестойкая сталь.

Износ это изменение размеров, формы, массы или состояния поверхности изделия или инструмента

вследствие разрушения (изнашивания) поверхностного слоя изделия при трении.

Износ приводит к снижению функциональных качеств изделий и к потере их потребительской ценности.

Увеличению износостойкости изделий способствуют как применение материалов с высокой износостойкостью

Мы поставляем пулестойкую, высокопрочную, износостойкую сталь С500 всем оборонным предприятиям.

Лучшая в мире Износостойкая высокопрочная броневая сталь С-500 по ТУ 18101 – 2017 есть в наличии.

Берите образцы брони С500, сравнивайте с 110г13, 18хгнмфр, hardox

Для бетоносмесителей лучше всего исползовать бронелист

Для брони бетоносмесителей лучше всего исползовать бронелист из военной стали А-3. Можем поставить лист 110г13 и 110г13л

Лучшая сталь для цементной промышленности 45Х2НМФБА сталь 96 и ударопрочная сталь с повышенной стойкостью на износ броня А3. Характерный пример использования:

Броня бетоносмесителя.

Для брони бетоносмесителей лучше всего исползовать бронелист из военной стали А-3.

Как вариант лист 110г13 мы можем поставить, но он в 10 раз хуже и работает он только на наклеп, как и сталь Гадфильда.

Тогда как пулестойкие, износостойкие стали А3 спокойно реагируют на абразивный износ, обладают высочайшей абразивной стойкостью.

Абразивно устойчивая пулестойкая сталь А-3 на гражданке регулярно испольуется в дробилках как футеровка, защита, камерах дробеметов и мельницах.

Бетоносмесительная установка это комплект технологического оборудования ЦБЗ для выполнения технологических операций

по приготовлению цементобетонных смесей; имеет в комплекте блок дозирования каменных материалов, расходный

бункер цемента с дозатором, смесительный блок со смесителем непрерывного или циклического действия, систему

дозирования воды и химических добавок. Управление всеми процессами автоматизировано.

Бетоносмесители имеют много комплектующих подверженных износу.

Нужны запасные части? Обращайтесь! Мы можем поставить не только износостойкие стали, но и сделать любые запчасти.

К износостойким сталям относят:

Лучшие износостойкие, ударопрочные стали Российского производства: С-500 и танковая броня А3

Стали наклепного типа 110г13, 110г13л, г13

Слабенькие относительно износостойкие, импортного производства: hardox, raex, fora, xar.

Износостойкие стали описываются как "феномен металлических поверхностей", которые перемещаются относительно друг друга получения изношены из-за царапин на поверхности друг с другом или в связи с металлической адгезии. Свойства износостойких сталей дает им возможность противостоять износу, из-за трения, удара или сжимающих нагрузок от внешних факторов, таких как цемент, песок, камни и т.д., и предназначены для использования в строительстве оборудования и для замены изношенных деталей. Самосвальные кузова, подъемно-транспортное оборудование и дробильные машины, например, подвергаются непрерывному, абразивному и ударному износу. В качестве решения, специальные конструкционные стали были разработаны, которые обладают высокой устойчивостью к износу и истиранию. Факторы, влияющие на износостойкость сталей. Есть четыре основных фактора, которые имеют значительное влияние на износостойкость сталей. Это (I) термообработка, (II) легирующих добавок, (III) влияние содержания углерода, и (IV) эффекты карбидов, как первичный, так и вторичный. Большой фактором, влияющим на износостойкость является 'твердость'. В общем, износ возрастает сопротивление как материала становится все труднее. Существует прямая связь между твердостью и износостойкостью. Сопротивление стальной поверхности от износа в первую очередь зависит от "эффективной" твердости в результате разрушающего действия абразивных частиц и зависит от деформационного упрочнения скорость стали под применяемых условий. Факторы, влияющие на пластическую деформацию, например, размера зерна, температура рекристаллизации, твердость, скорость деформации, также влияют на износ сталей. В отличие от монокристаллов, имеющих свободные границы, зерна поликристаллического стали находятся под влиянием их neighours в процессе деформации, их действие на ограничения деформации мере, когда средний диаметр зерна больше, чем микроскопических областей контакта. Таким образом связываться через большое количество зерен резко снижает скорость износа. Поэтому большой размер зерна нежелательно для хорошей износостойкостью свойства стали. Оксидная пленка выпускается в воздух в результате механического окисления предотвращает контакт металл / металл и снижает скорость износа до тех пор, пока слой оксида остается связан с поверхностью. Стали которые противостоят эффекту окисления, скорее всего, обладают тяжелой адгезией и переносом металла, особенно если они также обладают низкой прокаливаемостью. Текстура поверхности износа дорожки значительной степени зависит от микроструктуры материала. Разрывная структура является преимуществом в Одер ингибировать серьезный рост зерна. Таким образом углеродистые стали менее подвержены износу, чем однородного нержавеющей стали. Из-за структуры феррито-перлитной стали в С износа ограничена ферритового компонента и, следовательно, только за счет увеличения углерода, содержание феррита может быть уменьшено и твердость может быть увеличена в результате чего в увеличении износа тивление. Закалка становится легко, как количество углерода возрастает. Если количество углерода превышает 0,6%, твердость закаленного становится почти постоянным. Хотя когда твердость становится постоянной, износостойкость не станет стабильным в этой точке, но увеличивает износостойкость далее при увеличении содержания углерода. Когда стали материал закаленное, утюг и углерод вместе и материальные превращается в мартенсит. Это мартенсит является эффективным для износостойкости. Однако в высокой углеродистой стали или высоколегированной стали, не весь материал превращается в мартенсит при закалке и отжиге, и около 20% до 30% материала остается аустенита. Это остаточный аустенит не хорошо для износостойкости. Наличие сплава карбидов повышает износостойкость сталей. Следовательно легирующие элементы, такие как хром, ванадий, вольфрам. молибден способствуют износостойкости в сталях. Карбиды будучи самым трудным компонентом в микроструктуре оказывает решающее влияние на износостойкость. Кроме того, чем меньше размер карбидов в стали, тем выше будет его износостойкость. Есть три основных пути укрепления структуры сталей по (I) легирования, (II) термическая обработка (II) наклеп.

Отношения твердости и упрочнения Пример износостойких сталей Износостойкие специальные конструкционные стали являются, как правило, закаленного или закалки и отпуска, и есть прекрасная мартенситной или мартенситной-бейнитный микроструктуру. Закаленной и отпущенной стали приспособлены для различных приложений с достаточной прочности и стойкости достигается либо за счет процесса термообработки или термомеханической прокатки. Твердость этих сталей предназначена, чтобы иметь требуемую износостойкость вместе с необходимой жесткостью в экономичным способом. Эти стали производятся в толщинах до 120 мм. Они производятся под торговыми названиями XAR, BRINAR, DILLIDUR и HARDOX т.д. Нормализованная специальная конструкционная сталь с твердостью 300 HB теперь доступен для конструкций, подвергающихся низким или умеренным уровнем износа, таких как захватов металлолома, в то время как HB сорт 600 отвечает экстремальные требования износостойкости. Покрытие твердости спектр от 300 до 600 НВ, подходящий материал, таким образом, доступны каждый тип износа подвергается применения. Сорт наиболее используется в настоящее время является сталь с твердостью 400 НВ, что составляет около пяти раз столь прочным, как обычной конструкционной стали. Стали с 450 HB, еще одного модифицированного сорта, показать даже более высокую твердость и, в то же время, хорошую прочность. Это позволяет реализовать более стабильных и легких конструкций, которые также высокой устойчивостью к износу воздействия. Основными направлениями использования для HB стали 450 включают производство самосвальных кузовов и режущими кромками. Все износ стойких сталей содержат хром в качестве легирующей добавки, которая оказалась очень эффективной, особенно в странах с низким кислоты СМИ. Высокая прочность обеспечивает хорошую стабильность формы и, таким образом, немного деформации. Из тонкого листового металла, позволяющие большую чистую нагрузку также возможны. Стали имеют уровень прочности, что гарантирует высокую ударопрочность даже при самых сложных условиях, таких как суб минусовых температурах, например. Носите сопротивление стали не представляют никаких проблем при воздействии пламени, плазменной и лазерной резки. Они показывают хорошую свариваемость и низкой чувствительностью к холодному растрескиванию. Аустенитная марганца (Mn) стали является очень жестким и пластичный материал, обладающий высокой ударной вязкости. Mn сталь представляет собой мягкий материал, имеющий первоначальную твердость около 220 до 240 НВ. Износостойкий из Mn стали основана на явлении упрочнения. Когда поверхность Mn стали в условиях интенсивной нагрузки воздействия или сжимающей нагрузки, он твердеет от поверхности, а основной материал остается жестким. Глубина и твердость рабочей закаленной поверхности изменяются в зависимости от применения и Mn марки стали. Работа закаленный слой может быть 10 мм до 15 мм глубиной и твердость может быть до 560 HB в первичных обращений. Соотношение Mn / C, и количество хрома также относятся к желаемой износостойкости этих сталей.

ВПК России в рамках модного слова импортозамещение широко продвигает бронесталь типа А3.

Она легко вытесняет гражданских и иностранных конкурентов благодаря многократному превосходству

Конструкционные износостойкие стали

Под термином «конструкционные стали» подразумевается ряд сплавов, используемых в изготовлении разнообразных узлов, деталей, конструкций и механизмов в машиностроении и строительной области. Конструкционные стали отличаются от других типов особой прочностью.

Конструкционные стали имеют несколько классификаций. В частности их можно разделить по содержанию углерода и добавок на углеродистые и легированные; по способам обработки (цементуемые и улучшаемые), по предназначению – пружинные, подшипниковые. Особую категорию таких сталей составляют износостойкие сплавы, разрабатываемые для работы в экстремально тяжелых условиях, где присутствует высокий абразивный износ, износ в результате скольжения и ударов.Эти сплавы разрабатываются специально для механизмов и оборудования, работающих в горно-добывающей и лесопильной промышленности, на переработке отходов и металлолома, в строительстве дорог, почвообработке и т. д.

Износостойкие стали должны обладать повышенной твердостью. Этого добиваются различными способами. Как правило, для получения данного типа сплавов используются разнообразные легирующие элементы, в частности, марганец. Из отечественных сплавов такой сталью является высокомарганцовистая сталь Г13. Она имеет от 1 до 1,4% углерода и от 12 до 14% марганца в своем составе. Поскольку эта сталь относится к аустенитным, ее характерной особенностью является только стойкость к интенсивному наклепу.

Шарикоподшипниковые стали предназначены для работы в условиях повышенного истирающего износа, возникающего вследствие трения скольжения и трения качения. Эти стали содержат приблизительно 1% углерода и до 1,5% хрома. К таким сплавам относятся отечественные стали ШХ6, ШХ9, ШХ15.

Особняком стоят высокопрочные износостойкие легированные военные стали типа А3 и стали производства концерна SSAB Oxelosund AB, в частности, линейка сплавов, объединенных общим названием Hardox. Так же, как и вышеописанные марки шарикоподшипниковых сталей, Хардокс-стали имеют в своем составе высокое содержание хрома. Например, в марке Hardox 500 от 1 до 1,5% в зависимости от толщины листа. Однако содержание углерода в этих сплавах намного ниже. Отдельные марки этого бренда включают всего 0,2% С. Концентрация углерода влияет на такие характеристики сталей, как твердость и прочность. Несмотря на то, что сплавы Hardox относятся к низкоуглеродистым, они, тем не менее, являются высокопрочными. К примеру, сталь Hardox 450 обладает твердостью в 425-475 НВ и прочностью на разрыв – 1400 МПа. Производитель добивается этого, применяя различные инновационные методики, например, миролегирование, продувку инертными газами в ковше, а также выбирая исходное сырье по высоким стандартам. На заводах концерна практикуется, в частности, использование руды с низким содержанием серы. Сравнительные испытания на Уралвагонзаводе иностранных и Российских сталей в рамках программы импортозамещения показывают, что ХАРДОКС многократно проигрывает А3.

Лабораторные испытания на истирание и износ не дают ХАРДОКСУ эксплуатироваться более 3 месяцев, тогда как А3 практически вечен.

В отечественной практике используется в качестве износостойкого сплава также сталь с высоким содержанием углерода и кремния – так называемая графитизированная сталь. Количество этих двух элементов варьирует от 1,3 до 1,75%. За счет присутствия кремния часть углерода образует графит. Эти сплавы применяются для выплавки валов, производства штампов, калибров, пресс-форм.

Высокомарганцевые стали наподобие марки Г13 уступает по твердости (эта характеристика составляет примерно 200-250 НВ), но относится к недорогим вариантам износостойких сталей. Максимальную износостойкость этот сплав приобретает после закалки при температуре от 1000 до 1100 °С и охлаждении на воздухе. Такая сталь может быть применена для производства звеньев тракторных гусениц, крестовин, устанавливаемых на железных дорогах.

Использование износостойких сталей является весьма выгодным и перспективным в любой отрасли, где детали, узлы и другие изделия из стальных сплавов подвергаются повышенным нагрузкам. Поэтому с каждым днем спрос на такие стали неуклонно и стремительно растет.

Износостойкие стали С500 лучшие в мире износостойкие стали

Стали и сплавы износостойкие в условиях истирающего износа (трения качения, трения скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников, валы, детали дорожных и землеройных машин.

Чтобы материал имел повышенную износостойкость в таких условиях, необходима высокая твердость.

Наряду с высокоуглеродистыми сталями в качестве износостойких материалов используют белый чугун, твердые сплавы. Последние имеют исключительно высокую износостойкость.

Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около 1 % C и от 0,6 до 1,5 % Cr: ШХ6 (0,6 % C), ШХ9 (0,9 % C), ШХ15 (1,5 % C) и др.

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3…1,75 %) и кремния (1,3…1,75). Благодаря этому часть углерода в стали выделяется в виде графита.

Графитизированные стали применяется для изготовления штампов, калибров, валов.

Износостойкие материалы в условиях действия ударного изнашивания в абразивной струе. Типичными – деталями подвергающимися подобному износу, являются рабочие органидезинтеграторов (мельниц для дробления песка).

Наиболее износостойкими материалами в условиях ударного абразивного износа являются сталь С500. Износоустойчивая броня С500 нашла широкое применение в цементной и горношахтной промышленности. Полезные свойства: износостойкость , ударопрочность, пулестойкость, абразивная устойчивость , взрывозащита, идеальная свариваемость, позволяют навсегда забыть о ХАРДОКС и стали 110г13, г13, 110г13л (литой вариант).

Износостойкая высокомарганцовистая сталь марки Г13 для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г13 имеет в своем составе 1…1,4 % углерода и 12…14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200…250 HB). Сталь Г13 широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Износостойкая, ударопрочная пулестойкая сталь С-500 превосходит 110г13 и ХАРДОКС в 10-ки раз в сложных условиях изнашивания, сопровождаемого большими удельными и ударными нагрузками

Износостойкая сталь, износоустойчивые стали, высокопрочная сталь

Броневая сталь А3 применяется для изготовления всей линейки бронетанковой техники.

Это единственная по настоящему износостойкая, ударопрочная, военная, танковая броня.

Все остальное типа 110г13л, ХАРДОКС, сталь Гадфильда- это имитация удобная для снабженцев, каждый квартал приобретающих изделия вновь.

Износоустойчивая броня А3 нашла широкое применение в цементной и горношахтной промышленности. Полезные свойства: износостойкость , ударопрочность, пулестойкость, абразивная устойчивость , взрывозащита, идеальная свариваемость, позволяют навсегда забыть о ХАРДОКС и стали 110г13.

Высокопрочная сталь в наличии.

Имеет , раскрой:

2100х1220х2,4 мм Цена за лист 28 400р. .

2100х1220х4,5мм Цена за лист 49 700р. .

2100х1220х6,5мм Цена за лист 85 000р..

2500х1295х10мм, Цена за лист 131 000р.

2500х1295х12мм, Цена за лист 200 000р.

2500х1295х14мм, Цена за лист 250 000р.

Цех на упрощенной системе налогообложения. Надо с ндс? Добавляйте 18%

Минимальная партия поставки на этот вид брони 2 листа.

Срок (режим) закалки и поставки 2-3 недели.

Доставка по России бесплатна.

Условия оплаты: предоплата 100%.

Читайте также: