Булатная сталь на руси

Обновлено: 16.05.2024

Тиражи "Очевидного" давно раскуплены, но мы подумали и решили, что неплохо было бы познакомить сегодняшнего читателя с электронными версиями самого интересного, вышедшего за те три года, статей, которые не потеряли актуальности и сейчас.

И откроем мы рубрику статьей Александа Василенко "Булатная сталь", которая вышла в 2008 году во втором номере журнала "Очевидное и Невероятное".

Современному человеку свойственно чувство личного превосходства над людьми прошлых эпох. Он убежден, что жизнь в ХХI веке и умение обращаться со многими очень сложными вещами дает ему знания, недоступные Архимеду, Пифагору, Галилею и другим мудрецам. Однако наличие странных и загадочных пятен в истории оставляет у наших современников смутное ощущение того, что в древности люди все же знали какие-то великие тайны, впоследствии утерянные. Из легенд и сказок (будем считать, что сказка — это миф, утративший значение «священной истории») до нас дошли сведения о необыкновенных субстанциях: живая и мертвая вода, философский камень, орихалк и многое другое. Сейчас невозможно сказать, что это — только ли плод воображения древних или действительно существовавшее нечто, секрет которого оказался утерян. И только булат оставил материальное, вещественное воплощение. Многие его загадки не раскрыты до сих пор, но, во всяком случае, само существование булата сомнению не подлежит.

Лишь об одном из в какой-то степени «серийных» (и то относительно: серия ограничена количеством 999 экз.) ножей, информация о которых появляется в каталогах последних лет, с оговорками можно говорить как об изготовленном из литого булата. «С оговорками» — потому что впрямую это все же не утверждается, а производитель (Herbertz Limited Edition) — вообще-то фирма, широко известная выпуском «малосерийных» ножей из дамасской стали.

Впервые Европа познакомилась с булатом при столкновении армии Александра Македонского с войсками индийского царя Пора. Особенно поразил македонцев панцирь захваченного в плен царя. Он был сделан из необыкновенно прочного металла, на котором македонское оружие не смогло оставить ни вмятины, ни царапины. Из этого же металла были изготовлены и индийские мечи, которые легко прорубали македонское железо.

Во всяком случае, таково преданье. Не древнее, не народное, а, так сказать, «книжное». И при этом, может быть, даже более близкое к истине, чем та подлинная реальность, которая на самом деле нашла отражение в исторических первоисточниках. Потому что на самом деле ни один из античных историков, описывающих битву при Гидаспе или иные индийские эпизоды деяний Александра, ни словом не поминает какого-то особого качества индийских мечей и доспехов, включая даже панцирь самого Пора (который — и панцирь, и лично царь! — кстати, получил в том бою несколько серьезных пробоин). Македонская армия разбила численно превосходящих индийцев со столь разгромным счетом, что победители как-то даже и не очень заинтересовались оружием своего противника. А стоило бы! Потому что, неизмеримо превосходя Индию по умению воевать, Македония (и вообще Европа) действительно уступала ей уровнем металлургических знаний и навыков.

Считается, что булатные стали появились в Индии около 2500 лет назад. Новые находки археологов позволяют предположить, что в древности существовал не один крупный центр по производству булата. Согласно легенде, каста кузнецов, умеющих изготовлять оружие с необычными свойствами, спустилась в Пенджаб с Гималайских гор. Кто научил их этому в тех глухих местах — боги или пришельцы, история умалчивает. Из Пенджаба индийское железо и способы его обработки распространились в другие края. Веками слитки литого булата в виде лепешек-«вутцев» привозились из Индию в Сирию, где в городе Дамаске из них выковывались сказочные клинки. Но индийская булатная сталь стоила баснословно дорого, и сирийские кузнецы изобрели так называемый сварной булат. «Дамасская сталь» — сварной булат — это просто наиболее известное изобретение. В действительности же секрет индийского булата пытались раскрыть, с разной степенью успеха, кузнечных дел мастера всей Евразии. В период с I по IV в. н. э. было получено более 50 видов этой т.н. «археологической» стали. К примеру, на территории Древней Руси дамасская сталь известна столь давно (с IV—V веков), что впору говорить именно о «территории», а не о самой Древней Руси.

К сожалению, в самой Индии секреты выплавки вутца прятали так тщательно, что в конце концов потеряли их совсем. Уже к концу ХII века клинки из литого булата высшего качества «табан» не умели делать ни в Индии, ни в Сирии, ни в Персии. После того, как Тимур покорил Сирию и вывез оттуда всех мастеров, искусство изготовления оружия из литого булата переместилось в Самарканд. Однако вскоре оно пришло в упадок и там. Потомки вывезенных мастеров рассеялись по всему востоку и, как говорится, утратили класс. В ХIV веке секрет производства булата был уже окончательно утерян.

(Во всяком случае, это касается лучших его образцов — хотя легенда упорно настаивает на полном исчезновении булатной стали. Однако в коллекциях иранского и турецкого оружия полным-полно булатных сабель XVI—XVIII вв. Далеко не все они проходили экспертизу, так что вполне можно допустить, что часть из них по сути своей дамаск, а часть — «новоделы» на базе старых клинков; но как-то трудно поверить, чтобы это утверждение касалось ВСЕХ образцов. Между прочим, речь идет даже не только о клинковом оружии: многие иранские доспехи типа «шараина»* в музейных описях проходят как булатные — и, судя по фотографиям, их пластины, кажется, именно таковы; а судя по документам и стилистическим особенностям, младшие из этих доспехов датируются опять-таки XVIII в. Так что, очень похоже, хотя бы простейшие булаты в то время еще продолжали изготовлять.)

*По принятой на Руси терминологии это один из типов зерцальной брони: в данном

случае — собранные из четырех крупных пластин коробчатые «бронежилеты», весьма легкие, надеваемые обычно поверх кольчуг для дополнительной защиты грудной клетки.

Как бы там ни было, сейчас этот секрет действительно утерян. И его издавна ищут металлурги многих стран. Иногда даже объявляют, что нашли, но впоследствии оказывается, что это либо один из возрожденных заново видов вышеназванной «археологической» стали, либо даже и новый вид, но все-таки именно ее. Правда, в 40-х годах ХIХ века русский ученый, начальник златоустовских заводов П. П. Аносов действительно сумел получить литой булат, не уступающий по качеству индийскому вутцу. Но после смерти Аносова, несмотря на оставленный им подробный рецепт, воспроизвести булат по его технологии не удалось.

Итак, загадочная булатная сталь. Что же это такое? Согласно летописям и легендам, булат — клинковая сталь наивысшего уровня, обладающая удивительными свойствами. Клинки из нее, будучи твердыми и прочными, обладают большой упругостью и вязкостью. Клинки перерубали железные гвозди и в то же время свободно сгибались в дугу. Булатная сабля легко гнулась на 90—120 градусов, не ломаясь. Лезвие индийского клинка после заточки приобретало необыкновенно высокие режущие способности. Хороший клинок без труда рассекал подброшенный в воздух конский волос или легчайший газовый платок. Лезвие булатного клинка можно было заточить до почти неправдоподобной остроты и сохранить эту остроту надолго. Оно сохраняло свои режущие способности и после того, как побывало в деле. И еще: на поверхности клинка имелся травленый узор. Полосатый, волнистый или коленчатый. Причем наиболее сложный узор соответствовал и самому высокому качеству булата.

Свойства булата и его производство овеяны разнообразными легендами. О булатных клинках говорили, что они откованы из «огня и стали». Выбирали оружие согласуясь с высотой и длительностью звучания клинка при ударе по нему. Считалось, что булатный клинок полировался днями, месяцами, поколениями. Говорилось также, будто бы эта полировка и обеспечивала ему высокую упругость. Особенно причудливы и фантастичны легенды, описывающие закалку металла. Чего стоит, к примеру, такой способ закалки, как погружение раскаленного клинка в тело молодого мускулистого раба, дабы булат впитал его жизненную силу? Есть упоминания и о менее жутких, но еще более странных методах закалки: например, в моче рыжеволосого ребенка. Другой пример: удалой джигит берет у мастера раскаленный клинок и мчится с ним на быстроногом скакуне, отчаянно размахивая зажатой в щипцах заготовкой, так что сыплющиеся с нее искры порой даже опаляют конскую шерсть. Якобы именно с этим методом связано появление термина «харалуг» (одно из названий булата, пришедшее на Русь, скорее всего, через Кавказ): на языках черкесских народов «хуара луга» означает «опаляющий коня».

Немудрено, что фантастические свойства булата вызывают мистические чувства и у современных исследователей. Автору приходилось встречаться даже вот с таким утверждением: будто бы из-за того, что металл в процессе работы находится под пристальным вниманием мастера, на клинке, подобно невидимому клейму, отпечатывается рисунок его души. Многотрудный булат является как бы аккумулятором энергии, в том числе и душевной. Поэтому мастеру необходимо совершенствовать в первую очередь себя, свою душу, а уж затем технологию. Столь же всерьез выказывались предположения, что булат — это «естественный монолит», заряженный энергией, что булат — это движение, которое нельзя остановить, и рост кристаллов в нем будто бы продолжается все время. Кристаллы в этом металле, по мнению одного из «исследователей», отчего-то все развернуты под 45 градусов (?!), и поэтому к ним физически (?!) не могут присоединиться молекулы кислорода! И якобы в результате этого булат не ржавеет.

Это не предел: существуют и более мистические представления. Но давайте вернемся из области легенд на материк науки.

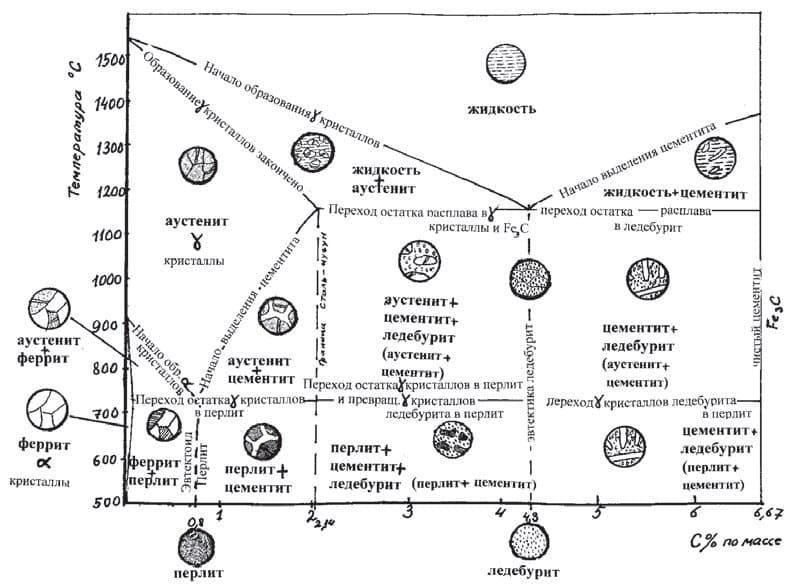

Сперва придется коротко заглянуть к металловедам, частично расшифровать их профессиональный язык. Раз уж сталь — это в первую очередь сплав железа с углеродом, то для металловедов важны структуры, которые образуют два этих элемента. Основные: феррит — это по сути почти чистое железо (предельное содержание углерода при 20°С — 0,006%). Имеет объемноцентрированную кубическую решетку и обладает высокой пластичностью. При температуре выше 727 градусов железо меняет решетку на гранецентрированную и превращается в аустенит. Цементит — метастабильное химическое соединение (Fe3C — карбид железа). Температура плавления 1250°С. Очень твердое, но хрупкое соединение. Ледебурит (эвтектика) — смесь двух фаз: аустенита и цементита. И, наконец, перлит (эвтектоид) представляет собой смесь феррита и цементита, которая всегда содержит 0,83% углерода и наблюдается визуально как самостоятельная структура.

Рассмотрим упрощенную диаграмму состояния Fe-С. Согласно принятой в металлургии классификации, к стали относятся сплавы железа с углеродом до 2,14%. От 2,14% — это уже чугуны. Структура чугуна: перлит, цементит и ледебурит, если мы не дадим части углерода перейти в графит.

Исследования колюще-рубящего оружия из различных кладов показали, что булатные клинки являются высокоуглеродистой нелегированной сталью и ни в коем случае не относятся к чугунам. Рентгеноструктурный анализ булата с содержанием 1,90% С (меч из погребения в Ясинове, Херсонской губернии, VII в. н. э.) ясно указывал на то, что в нем находятся только феррит, аустенит и цементит. Химический анализ показывает: среднее содержание углерода в самых распространенных типах булатной стали — от 1,25 до 1,6%, реже 1,8 — 2,1%; вообще количество углерода в булате колеблется от 0,83 — 0,85% до 3 — 3,5% и даже 4% (. ). То есть булат захватывает область заэвтектоидной стали, в редких случаях заходя и в область чугунов.

Булатная сталь. Часть 2

Взглянем еще раз на нашу диаграмму. Заэвтектоидная сталь — это перлит и цементит. А некоторые виды булата, как мы только что убедились, вообще уходят за «чугунную» границу. Традиционно же неспециалисту чугун представляется как хрупкий, грязно-серого цвета материал, годный только для литья.

Ну не бред ли это в самом деле: булат с содержанием углерода до 4%? Как можно выковать сталь (да еще ТАКУЮ сталь!) непосредственно из чугуна?

Дело в том, что булат — это прежде всего технология, а не химический состав металла. И, похоже, не одна-единственная технология, а великое множество. Некоторые практики считают, что наиболее вероятной для получения настоящего вутца является технология «литого булата», т. е. выплавка высокоуглеродистого металла в тигле и охлаждение его вместе с тиглем так, чтобы образовались дендриты — «елочка» из кристаллов чистого железа, растущая внутрь слитка. Согласно диаграмме, при остывании слитков всегда первым кристаллизуется почти чистое железо. Приведенная реставратором В. И. Басовым схема образования булата до некоторой степени объясняла процесс образования этого загадочного сплава: при кристаллизации и «рождении» ферритов железо само себя очищает. В первую очередь ферриты начинают расти от стенок тигля. Нити феррита тянутся во всех направлениях, огибая поверхность застывшего слитка, проникая и внутрь, пронизывая его насквозь. От этих нитей растут малые, поперечные, перпендикулярные им, которые свариваются между собой и с длинными нитями. При дальнейшем остывании кристаллы чистого железа начинают покрываться карбидами. Получается, что кристаллы железа находятся как бы в цементитной оболочке. Когда вся поверхность ферритов уже занята, а углерода в продолжающем остывать расплаве все еще избыток, то благодаря внутренней кристаллизации в промежутках образуется перлит: смесь третичного цементита с ферритом очень малой величины. Описанный процесс кристаллизации может происходить только в тиглях, причем определенного размера. Нельзя переливать металл из тигля в изложницу и нельзя допускать возникновения конвекционных потоков в остывающем металле. По такой технологии булат рождается при очень медленном охлаждении. Причем здесь и кроется главный секрет: предварительная изотермическая выдержка.

Современные «узорчатые» клинки обычно все-таки выполнены из разных вариантов дамаска. В данном случае перед нами образец работы питерского мастера А. Богатырева, одного из самых известных на сегодняшний день создателей «фантастического оружия»: кинжал «Спящая красавица»

Кузнец-реставратор В. И. Басов, разработавший эту теорию, действительно получал сталь, подобную булату. Главным для него было найти оптимальную скорость охлаждения. При совсем малых скоростях происходила гомогенизация металла с потерей неоднородности, при слишком больших получалась обычная углеродистая сталь, где вместо феррита и цементита образовывались перлит и цементит. В каждом конкретном случае нужная скорость охлаждения зависела от степени чистоты металла, его состава, шероховатости стенок тигля и т. д. То есть, перепробовав тысячу вариантов, можно так и не наткнуться на оптимум, приводящий к булату.

Поэтому другие исследователи предположили, что древние мастера шли прямо противоположным путем. На опытной плавке смесь мелких кусочков кричного железа и чугуна нагрели в специальном тигле до 1250—1280°С. При этой температуре чугун плавится, а железо — нет. При появлении жидкой фазы тигель с металлом быстро охладили. И получили узорчатую сталь очень высокой прочности!

Кроме этих двух крайних вариантов технологии, в настоящее время существует еще не менее десятка разновидностей способов получения стали, очень близко соответствующей представлениям о булате. В последнее время некоторые исследователи, один разок получив образец узорчатой стали, достаточно поспешно делают вывод о разгадке тайны булата, да и вообще об отсутствии тайны как таковой. Порой выводы их излишне безапелляционны, так как «булаты» эти делаются обычно для ножей, и проверить их на все свойства, которыми обладал истинный булат, невозможно.

По крайней мере, сейчас всем ясно, что булат — это композит: химически, физически и структурно неоднородная сталь. В соответствии с одной из теорий, роль матрицы в нем исполняет мягкая, пластичная ферритная основа, а роль упрочняющих волокон — карбиды железа (в современных булатоподобных сталях — также карбиды ванадия или молибдена). В подобном композиционном материале трещина, возникающая при разрушении прочного волокна, гасится мягкой матрицей. Поэтому наряду с высокой прочностью такие материалы обладают и высокой вязкостью. А высокая износостойкость лезвия возникает вследствие так называемой самозаточки: на режущей кромке ускоренное стачивание мягкой матрицы вызывает выход на режущую кромку волокон, обогащенных включениями цементита. В результате возникает своеобразная «микропила». Наличие рельефа на режущей кромке позволяет реализовать «вспарывающий» механизм реза, при котором препятствие перед режущим языком испытывает значительно большие растягивающие напряжения, чем при вминании вовнутрь (которое характерно для работы гладкой режущей кромки).

Еще один образец работы А. Богатырева: кинжал «Пришелец», завоевавший первое место на конкурсе «Фэнтезийное оружие»

Однако, по мнению одной из групп исследователей, такое строение композита никак не может обеспечить фантастической упругости лучших видов булата. Булат типа «хоросан» или «кара-табан», конечно, композит, но ведь состоит он из перлита и цементита! Возможно, сверхвязкость композита объясняется не повышенной вязкостью матрицы (феррит), а формированием развитой субструктуры в промежуточных слоях на границе «волокно — матрица».

Но не только структура металла является тайной булата. Даже получив булат, не так-то и просто его отковать. П. П. Аносов в своих работах неоднократно указывал на целесообразность «холодной» ковки без перегрева булатного слитка. В давние времена мастера в процессе ковки затемняли помещения кузницы для более точной фиксации цвета каления слитка. Действительно, визуально фиксировать вишнево-красный цвет (750°С), темно-вишнево-красный (650°С) или темно-красный цвет (600°С) заготовки можно только при определенном затемнении.

Видимо, именно поэтому знаменитых клинков, меченных личным клеймом какого-либо конкретного мастера, в каждом отдельном случае не так уж и много*. Даже если металл раскален не добела, пристальный и долгий взгляд на него — жестокое испытание для сетчатки. И довольно вскоре способность различать тончайшие оттенки падает. А поскольку в ту пору мастер обычно отвечал за весь цикл, то через какое-то время ему приходилось переключаться на «просто» хорошие клинки, право же на изготовление эксклюзивного оружия для WIP-персон переходило к сыну или ученику (чаще всего — в одном лице).

*Правда, в ряде случаев такое клеймо передавалось по наследству, становясь «фирменной маркой» кузнечной династии, а то и разветвленного производства, охватывавшего множество мастерских. При таких обстоятельствах технология, конечно, сохраняла некие общие черты — но индивидуальный «почерк» все же размывался.

В. И. Басов разработал более 20 видов ковки булата. Основным видом является косая ковка под углом бойков 45°. При этом прямолинейные группы кристаллов становятся криволинейными. Чем больше перемещаются дендриты при ковке, тем прочнее будет булат. Именно посредством разнообразных приемов ковки Басов получал все виды узоров. Полосчатый — при простой ковке, волнистый — при ковке кувалдой с чуть закругленными поверхностями бойков, сетчатый — при косой ковке узкими бойками (обжимками, кувалдами с оттянутыми узкими носиками, как у молотков). Удары наносятся крестообразно узкой частью кувалды или молотка сначала по одной стороне, затем по другой с обязательным проглаживанием. Причем ковка должна происходить в определенном интервале температур: между 700°С и аустенитной температурной границей. По оценкам исследователей, ковавших перлитно-цементитный булат (наиболее трудный в работе), после определенного периода ковки пластичность композита возрастала, что позволяло увеличить интенсивность ковки и величину единичных обжатий.

Распространено мнение, что дамаск (его получают, сваривая вперемежку полосы мягкой и высокоуглеродистой стали) — это суррогат настоящего булата. Однако в некоторых случаях сварочная дамасская сталь может даже превосходить литой булат! Когда многослойный пакет варится из чистой стали с 0,8% С и чистейшего кричного железа с многократным посыпанием-науглероживанием чугуном, то такой сварочный булат будет иметь тот же химический состав и ту же структуру, что и литой. Мало того, если пакет нагреть до определенной температуры, а затем резко охладить в воде и потом отжечь, то углерод в гамма-железе (аустените), как заявляют авторы патента, может превратиться в алмаз! Этим объясняется полученная в некоторых случаях фантастическая твердость дамасской стали.

Сложна и термообработка булата (дамасской стали тоже), поскольку для каждого вида требуется свой режим закалки и отпуска. Вообще-то, поскольку булат режет в основном карбидными кластерами, создающими эффект микропилы, закалка лезвия необязательна. Тем не менее закаленный булат превосходит незакаленный: он режет и сталью более мягкой структуры, и, по мере ее износа, карбидными кластерами.

Почему же секрет булата ищут сотни любителей, а промышленность не прилагает к этому никаких заметных усилий? Во-первых, век холодного оружия давно закончился, поэтому отпала надобность в клинках высокого качества, особенно в клинках длинных, мечевого или сабельного достоинства; а для задач, решаемых при помощи армейского или диверсионного ножа, булат, в общем, не требуется. Во-вторых, так и не появилась доступная, устойчивая технология изготовления булата: до сих пор это скорее искусство, индивидуальная работа, которую нельзя поставить на поток. В-третьих, любую проблему можно решить разными путями, промышленность же всегда ищет наиболее экономичный путь. Ей не нужна дорогая универсальная сталь с фантастическими свойствами, но с неустойчивой технологией изготовления. Проще создать приемлемую сталь (либо сплав) под каждый конкретный случай. Еще проще для промышленных операций делать ножи из недорогой стали с постоянной механической заточкой. Возрождение же интереса к древней металлургии со стороны любителей редко связано с коммерческим интересом.

Производители коллекционного оружия охотно используют узорчатую сталь (опятьтаки прежде всего — дамаск или имитации) даже для тех изделий, где она сроду не применялась. Например, при изготовлении довольно точных копий японских клинков — хотя высочайшее качество самурайского оружия достигалось совершенно иными методами

Тем не менее констатируем: на многих сайтах в интернете сейчас идет активный обмен информацией между кузнецамилюбителями, ведущими поиск утерянного рецепта изготовления булата. Тот, кого тайны булата не оставили равнодушным, может заглянуть на сайт «Нож2002». Там Ахим Вирц предлагает наиболее доступный вариант изготовления «в домашних условиях» стали, предельно похожей на булат.

Что такое булатная сталь?

При слове «булат» перед нашим глазами встают картины далекого прошлого, когда смелые воины шли в бой вооруженные клинковым оружием, изготовленным из булатной стали. Булатная сталь издревле известна своей высокой прочностью и надежностью. Первые булатные клинки производили еще в Древней Персии и Индии. Булатная сталь произведенная в этом регионе носила название «табан» или «фаранд».

В большинстве случаев, когда речь заходит об исторической булатной стали, то вспоминается именно булат, которые производили в Средней Азии. И именно Азия считается родиной булатной стали. Однако исторические источник указывают на то, что в Древней Руси также были знакомы с технологией изготовления булата, варили его и ковали из него мечи и наконечники для копий. Небольшая путаница, возможно, вызвана тем, что булат в Древней Руси носил название «красного» или «синего» железа.

История древнего булата

Термин булат (применительно к металлургии) появляется лишь в конце XVIII в начале XIX веков. И здесь нужно обратить внимание на один важный момент. Можно сказать, что существует два булата. Один булат - часть истории древнего мира, который постепенно превратился в красивую легенду. В красивую и манящую легенду, аналогичную рассказу о том, как князь Олег прибил свой щит к воротам Царьграда.

Суть легенды сводится к следующему, был дескать некогда волшебный металл из которого делали мечи необычайной прочности и упругости. Секрет изготовления таких мечей содержался в строжайшем секрете и впоследствии был утрачен.

Другой булат - это всего лишь технология производства сплавов из железа и углерода. Булатные сплавы занимают промежуточное состояние между сталями и чугунами. Главным отличием булатных сплавов (литого булата) является большее количество углерода (в отличии от сталей) и возможность создания изделий методом ручной ковки (в отличие от чугуна). Секрет создания таких сплавов никуда не терялся и никем не утаивался, а скорее наоборот, в определенный исторический момент послужил толком для развития металлургии в промышленных масштабах.

Открытие секрета булата

Клинки из исторического булата дошли до нашего времени и основная проблема при попытке выковать такой клинок, заключалась в том, что никто не мог повторить узор на булатном клинке. Мастера, одержимые идеей создания булатной стали проводили эксперименты с различным составом сталей меняя соотношения компонентов. И только русскому инженеру Аносову удалось сделать воссоздать историческую булатную сталь. Ответ, как обычно находился там, где его никто не искал. После длительных опытов он пришел к простому выводу: литой булат отличается от обычных сталей своей физической структурой, а не химическим составом.

Одни и те же компоненты при одном способе обработку дадут на выходе стальной сплав, а при другом способе обработки дадут на выходе литой булат. Немного упрощая, можно сказать - что булат это, прежде всего технология изготовления, а не химический состав. Таким образом, мы приходим к тому, что сложив вместе железо и углерод, пропустив этот состав через определенную технологию, мы получаем литой булат. Важным моментом технологии производства булатной стали является момент кристаллизации. Именно он создает в структуре сплава жесткую дендритную решетку, которая и создает на клинке тот самый хаотичный булатный узор.

Многие мастера изготавливают ножи из литого булата. Но технология производства сплава у каждого своя. У кого-то получается сталь, а у кого-то литой булат.

Булат — сталь для клинка долговечного ножа

Булатная сталь (вуц, табан, хорасан, фаранд) была известна уже несколько тысяч лет назад. Этот материал отличается сложным технологическим процессом производства, при котором необходимо в точности соблюдать химический состав сплава и обеспечить уникальную технологию обработки. Всё это позволяет получить материал с отличными эксплуатационными характеристиками, которые не потеряли своей актуальности и сегодня, несмотря на обилие разнообразных сплавов и использование широкого спектра легирующих элементов.

Историческая справка

Мечи и ножи из булата фигурируют в сказках и реальных исторических справках многих стран.

Немного о древнем булате

Булатная сталь — отличный выбор для ножей. Она представляет собой сплав железа и углерода без дополнительных легирующих добавок. Но высокое содержание углерода (почти как у чугуна) даёт возможность после термообработки получить твёрдость вплоть до 64 HRC.

Ещё один нюанс — булатный клинок после травления отличается характерным красивым рисунком. Именно поэтому древний булат в Индии, которая является родиной этого сплава, называли индийской узорчатой сталью — в древние времена она стоила целое состояние.

Мастера хранили секрет булата внутри касты, но после пришествия в Сирию Тимура захваченные мастера со своим секретами переехали в Самарканд.

Булатная сталь П.П. Аносова

Восстановить техпроцесс производства стали с аналогичными характеристиками старались многие специалисты. Это наконец удалось Павлу Петровичу Аносову.

Горный начальник Златоустовских заводов активно интересовался, что такое булат и как его можно производить своими силами. Целенаправленное исследование этого вопроса дало результат в 1837 году.

Аносов разработал несколько технологий, в том числе и плавку обсечков в горшочках из глины в высокотемпературных печах.

Возвращение легенды

Открытый секрет производства булатной стали в начале 20 века опять был утрачен. Очередной виток интереса к технологии начался уже в советский период.

Повторить подвиг Аносова смог Златоустовский металлург Сергей Баранов. Серия пробных плавок позволила добиться желаемого результата, что подтвердило соответствующее заключение РАН.

Современный булат

Сейчас существует множество сталей, свойства которых превосходят булат. Но этот материал до сих пор используется и является примером приготовления высококачественной стали без применения современных измерительных приборов.

Сейчас производство булата ведётся по чётким технологическим процессам, что позволяет гарантированно получить твёрдый, вязкий, ковкий сплав с уникальным рисунком на каждом изделии.

Отличие тигельного булата от литого

Сейчас булат изготавливают по нескольким технологиям — материалы в целом идентичны, но имеют и ряд отличий:

- При производстве тигельного сплава железную руду, древесный уголь и специальный флюс нагревают в спецтиглях — плавку выполняют в древесных печах (по сравнению с газовыми или электрическим они обеспечивают не такую высокую температуру). Технология требует затрат, но так делают клинки для коллекционеров.

- Товары из литого булата проще, их можно встретить на распродажах в Москве. Сырьём для стали является не железная руда, а специальные марки низкоуглеродистых сталей. Отличить такой булат просто — рисунок на стали не такой выраженный, но по свойствам ножи практически не отличаются.

Что представляет собой булат и его характеристики

Свойства булата определяются содержанием углерода в сплаве — его примерно 2% , так что сталь сохраняет упругость и твёрдость. Но свои особенные свойства материал получает именно из-за температуры плавки — если сырьё перегреть, то такая сталь не получится.

Техпроцесс производства сварного булата, то есть дамаска, сложнее, но дешевле по себестоимости. При производстве ножа необходимо соединить пакеты металла (желательно с разным содержанием углерода) между собой кузнечной сваркой, что позволяет получить не монолитную, а многослойную структуру.

Читайте также: