Быстрорежущая сталь твердосплавная сталь

Обновлено: 16.05.2024

Для изготовления режущих инструментов применяют различные материалы:

- Сталь инструментальная углеродистая

- Сталь легированная

- Сталь быстрорежущая

- Твердые сплавы

- Минералокерамические материалы

- Алмазы

Сталь быстрорежущая

Быстрорежущими называют стали, содержащие от 8,5 до 19% вольфрама и от 3,8 до 4,4% хрома, а также кобальт и ванадий.

После термической обработки, включающей закалку и многократный (двух- или трехкратный) отпуск при температуре 550..600° С, инструмент из быстрорежущих сталей может иметь твердость HRC 63—65, и характеризуется повышенным сопротивлением износу и теплостойкостью до 600° С.

В настоящее время выпускаются следующие марки быстрорежущей стали:

- Р9, Р18, Р9Ф5, Р18Ф2 — стали нормальной производительности;

- Р9К5, Р14Ф4, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности.

Обозначение быстрорежущих сталей:

- Буква Р обозначает, что сталь относится к группе быстрорежущих;

- Цифра, стоящая после буквы Р, показывает среднее содержание вольфрама в процентах;

- Цифра после буквы К — среднее содержание кобальта;

- Цифра после буквы Ф — среднее содержание ванадия.

Резцы из быстрорежущей стали рекомендуется применять там для инструмента, где нет быстроходных и мощных станков и, следовательно, не могут быть эффективно использованы резцы с пластинками из твердого сплава, либо при работе с ударами, когда твердосплавные резцы недостаточно прочны.

Быстрорежущую сталь марки Р18 применяют для изготовления особенно ответственного режущего инструмента и фасонных резцов.

Быстрорежущие стали марок Р9К5, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности — имеют более высокую твердость, красностойкость и повышенную износостойкость по сравнению с быстрорежущей сталью Р18, рекомендуется применять при обработке труднообрабатываемых легированных сталей, высокопрочных нержавеющих и жаропрочных сталей и сплавов.

При обработке чугуна быстрорежущую сталь применять не рекомендуется.

Твердые сплавы

Твердые сплавы — наиболее производительные из всех существующих инструментальных материалов.

Твердые сплавы, изготовляемые в СССР, делятся на три группы:

- вольфрамовая (однокарбидные);

- титано-вольфрамовая (двухкарбидные);

- титано-тантало-вольфрамовая (трехкарбидные).

Однокарбидные твердые сплавы условно обозначаются буквами ВК и цифрой, указывающей процент содержания кобальта. Например, в сплаве ВК8 содержится 92% карбида вольфрама и 8% кобальта. К этой же группе относятся марки ВК2, ВК3М, ВК4 и ВК8.

Двухкарбидные твердые сплавы обозначаются буквами ТК и цифрами, стоящими после каждой из этих букв, которые указывают соответственно процент содержания карбида титана и кобальта. Например, твердый сплав Т15К6 содержит 15% карбида титана, 6% — кобальта, остальные 79% составляет карбид вольфрама.

К группе двухкарбидных твердых сплавов относятся марки Т5К10, Т14К8, Т15К6, Т30К4 и Т5К12В.

Трехкарбидные твердые сплавы условно обозначаются буквами ТТК и цифрами, стоящими после букв ТТ и К, которые указывают соответственно процент содержания карбида титана, карбида тантала и кобальта. Например, твердый сплав ТТ7К12 содержит 7% карбида титана и карбида тантала (из них 4% TaC и 3% TiC), 12% кобальта, остальные 81% составляет карбид вольфрама.

Твердые сплавы изготовляют в виде пластинок, которые припаивают или механически прикрепляют к стержню резца.

Основное преимущество твердых сплавов заключается в их исключительно высокой твердости (HRA 87—91), хорошей сопротивляемости истиранию сходящей стружкой и высокой температурной стойкости (800—900° С). Благодаря этим ценным свойствам, резцы с пластинками из твердого сплава пригодны для обработки самых твердых металлов и неметаллических материалов (стекла, фарфора, пластмасс) со скоростями резания, превышающими в 3—4 раза и более скорости, допускаемые быстрорежущими резцами. Недостатком твердых сплавов является их хрупкость.

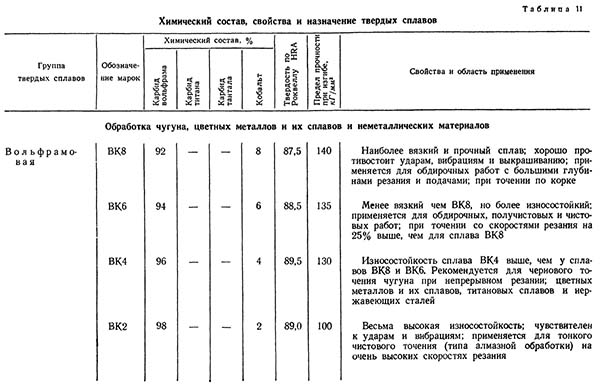

В табл. 11 приведены свойства и назначение основных марок твердых сплавов.

Cвойства и назначение основных марок твердых сплавов

Минералокерамические сплавы

Минералокерамические сплавы имеют высокую температурную стойкость (до 1100..1200° С) и исключительно высокую износостойкость. Это позволяет обрабатывать металлы, особенно чугун, резцами с минералокерамическими пластинами на более высоких скоростях резания по сравнению с твердосплавными резцами. Основным недостатком минералокерамических пластинок является их повышенная хрупкость. Поэтому при применении резцов с минералокерамическими пластинками следует избегать ударов, вибраций и других неблагоприятных условий работы, которые могут привести к разрушению пластинок.

Испытания резцов, оснащенных минералокерамическими пластинками, показали, что при получистовом и чистовом точении деталей из стали, чугуна и цветных металлов в условиях безударной работы они могут успешно заменить по производительности резцы с твердосплавными пластинками. Эти же испытания показали, что минералокерамические пластинки в целях меньшего их выкрашивания и поломок лучше крепить механическим путем, чем припаивать или приклеивать к стержням.

Краткий исторический обзор получения материалов для изготовления режущих инструментов

Основоположниками учения о резании металлов считают выдающихся русских ученых И. А. Тиме (1838—1920), К. А. Зворыкина (1861 — 1928), Я. Г. Усачева (1873—1941).

Работы этих ученых получили мировое признание и до сих пор не утратили своей ценности.

В 1868 г. профессор Петербургского горного института И. А. Тиме подробно исследовал процесс резания различных металлов. Он впервые объяснил, как происходит процесс образования стружки, и дал классификацию стружек, получающихся при резании металлов в различных условиях. И. А. Тиме определил пути дальнейшего развития учения о резании металлов. Он также первый в мире теоретически вывел формулы для определения силы резания и объяснил явление усадки стружки.

Крупный вклад в области резания металлов сделал профессор К. А. Зворыкин. В 1893 г. им впервые был создан прибор для определения силы резания. Он первый дал схему сил, действующих на резец, и теоретически вывел наиболее точную для своего времени формулу для определения силы резания.

Мировую известность получили также работы старшего мастера Петербургского политехнического института Я. Г. Усачева. Применив микроскоп, он впервые в 1912 г. произвел глубокое исследование процесса образования стружки и наметил новое направление в науке о резании металлов — изучение физических явлений процесса резания. Я. Г. Усачев установил явление наклепа, объяснил процесс образования нароста, разработал метод определения температуры резца и др.

Достойными продолжателями русских ученых дореволюционного периода являются наши ученые, создавшие советскую школу резания металлов, отличительной особенностью которой является тесное содружество науки с производством, ученых с новаторами производства. Работами советских ученых совместно с рабочими-новаторами было создано впервые в мировой науке высокопроизводительное резание металлов (резание с большими скоростями и подачами). Это явилось важным резервом дальнейшего повышения производительности труда в машиностроении.

Особенно значительный вклад в учение о резании металлов был сделан советскими учеными А. В. Панкиным, В. А. Кривоуховым, Н. И. Резниковым, И. М. Беспрозванным, М. Н. Лариным, Г. И. Грановским, П. П. Грудовым.

Быстрорежущая сталь: преимущества, типы и покрытия

Если фрезеровщику предложить два аналогичных инструмента – один из твёрдого сплава, а другой из быстрорежущей стали, то большинство не задумываясь выберет первый. Но всё ли так очевидно?

В некоторых случаях быстрорез сослужит вам лучшую службу. Всё зависит от материала, который вы собираетесь обрабатывать.

Да, дороговизна твёрдосплавного инструмента напрямую указывает на его качество. Твёрдый сплав – очень жёсткий и износостойкий материал, но при этом довольно хрупкий. Он крайне чувствителен к вибрациям

и ударам. И в этом его минус. Так что при фрезеровке нержавеющей листовой стали, на шатких машинах, или в случаях, когда жесткость фиксации недостаточно обеспечена, на помощь мастеру приходят фрезы из быстрорежущей стали. Быстрорез не отличается особой долговечностью, но угроза преждевременной поломки в условиях повышенной «тряски» значительно ниже.

Кроме того, фрезы из быстрорежущей стали предпочтительнее использовать в мягких материалах, вроде алюминия. Дело в том, что твёрдый сплав сильно нагревается во время обработки пластичного металла, появляются «наросты» и налипания материала на режущие кромки при формировании деталей. Это ведёт к образованию заусенцев и ухудшению качества обработанных поверхностей. С быстрорезом такого не случится.

Типы быстрорежущей стали

Быстрорез быстрорезу рознь, или не все быстрорежущие стали одинаковы. В зависимости от состава инструмент приобретает различные свойства.

HSS

Маркировкой HSS обозначают в принципе любую быстрорежущую сталь, ведь аббревиатура High Speed Steel так и переводится. Если дополнительных букв в обозначении нет, то речь идет о стали, которая прошла роликовую прокатку и термическую обработку. С точки зрения вязкости она подходит для фрез небольших диаметров.

Быстрорежущая сталь HSS не отличается высокой прочностью и выдерживает нагрузки максимум до 900 МПа. Инструментами из неё можно обрабатывать детали из простых сталей, алюминия и цветных металлов.

HSSE

Буква «E» в маркировке даёт понять, что в состав быстрорежущей стали добавлен кобальт. В первую очередь, инструменты из HSSE-стали подходят для работы со сложными материалами повышенной вязкости.

Быстрорежущую сталь HSSE применяют для изготовления крупнокалиберных инструментов, а также дисковых фрез и фрез, предназначенных для обработки таких тяжелых материалов, как нержавеющая и закалённая сталь.

В зависимости от содержания кобальта и способа производства HSSE-сталь подразделяется на:

HSS Co5

Это высокопроизводительная быстрорежущая сталь, в составе которой содержится 5% кобальта, что повышает её прочность до 1200 МПа.

HSS Co8

Если кобальта в составе в полтора раза больше, то это уже быстрорежущая сталь HSS Co8, где содержится 8% этого металла.

Повышенное содержание кобальта придаёт металлу жаропрочность, что позволяет фрезеровщику задавать более жёсткие режимы резания.

Она подходит главным образом для фрезеровки материалов, обладающих высокой прочностью и других сложно обрабатываемых металлов.

HSSE-PM

«Царица» среди быстрорезов. Этот вид стали производится методами порошковой металлургии, за счёт чего имеет однородную структуру и высокую твёрдость. По сути, это такой промежуточный вариант между быстрорезами и твёрдосплавами. По своей стойкости сталь HSSE-PM вплотную приближается к аналогичным показателям твёрдых сплавов, но при этом имеет более высокую механическую прочность и устойчивость к вибрациям и ударам.

Фрезы, изготовленные из стали HSSE-PM, подойдут для фрезеровки труднообрабатываемых материалов (например, титана и его сплавов) в условиях повышенной вибрации и ударных нагрузках, которые нередко возникают при черновой обработке. А учитывая тот факт, что фрезы из HSSE-PM стандартно поставляются с покрытием из алюминий-титан-нитрида AlTiN, они особо не уступают инструменту, выполненному из твёрдых сплавов. А стоят дешевле!

Несколько слов о покрытиях быстрорежущих фрез

Раз уж мы затронули эту тему, то нельзя не отметить, что жизнь фрез из быстрорежущей стали с покрытием увеличивается в несколько раз. Перечислим наиболее популярные.

TiAlN

Покрытие алюмонитридом титана вы легко узнаете по характерному чёрно-фиолетовому цвету. Оно повышает термостойкость инструмента до 700ºС, а также делает его более устойчивым к коррозийным изменениям.

В процессе работы особо не нагревается, поэтому инструмент с TiAlN-покрытием можно использовать при высокоскоростной обработке даже без применения СОЖ.

Подходит для фрезерования абразивных материалов вроде чугуна и алюминиевых сплавов.

AlTiN

Покрытие нитридом алюмо-титана угольно-чёрного цвета. Оно обладает подобными TiAlN-покрытию свойствами, но более высокой твёрдостью и значительной термостойкость (до 900ºС).

Инструмент с таким типом покрытия пригодится для фрезеровки труднообрабатываемых материалов, например, высокопрочных закалённых сталей. Отличные результаты показывает, главным образом, в комбинации со сталью HSSE-PM, инструмент из которой стандартно покрывается слоем AlTiN.

AlCrN

Для покрытия хромонитридом алюминия характерен серо-синий цвет. Инструмент, покрытый AlCrN, имеет отличные показатели износостойкости и жаропрочности.

Характерной особенностью AlCrN-покрытия является устойчивость к окислению, которое начинается только при температуре выше 1100°C.

Отличия HSS и твердосплавного сверла

В этой статье мы рассмотрим различия между сверлами, изготовленными из разных материал: из быстрорежущей стали HSS и сверла из твердосплавного материала. Рассмотрим, какие материалы можно обрабатывать этими сверлами, какие бывают тонкости при заточке, режимы резания, а также, сравним качество поверхности, подвергшейся обработке.

Итак, начнем с HSS сверла.

(adsbygoogle = window.adsbygoogle || []).push(<>);

HSS сверло

HSS (High Speed Steel) - это группа, которая включает в себя стали, которые являются быстрорежущими. Обычно, из этих сталей изготавливают режущий инструмент. В нашем случае, сверла. Сталь этой группы является высокоуглеродистой. Твердость достигает 62-64 HRC.

Преимущества над твердосплавными сплавами - быстрорежущая сталь обладает большей прочностью и более низкой стоимостью.

Однако, скорость резания меньше, чем у сверл из твердого сплава.

Сверла можно изготавливать из вольфрамовых, молибденовых и высоколегированных быстрорежущих сталей.

Сейчас мы рассмотрим условные обозначения сверл из быстрорежущих сталей и разберемся, где применимы сверла, и какое качество будет иметь обработанная поверхность.

HSS-R - такое сверло будет обладать невысокой стойкостью.

HSS-G - это сверло имеет вышлефованную CBN (кубическим нитридом бора) режущую часть. Отличается повышенной стойкостью и небольшим радиальным биением.

HSS-E - в сталь этого сверла добавлен кобальт. Служит для работы с непростым материалом.

HSS-G TiN - сверло, поверхность которого имеет напыление, содержащее нитрид титана. Что, кстати, и служит повышению поверхностной прочности.

HSS-G TiAlN - сверло, поверхность которого имеет напыление, содержащее титан-алюминий-нитрид.

HSS-E VAP - такой инструмент пригодится, если необходимо обрабатывать нержавеющую сталь.

Цены на сверла разные. Например, HSS Co-5 сверло можно купить по стоимости от 300 руб. А приобретение корончатых сверл может уменьшить ваш бюджет на 1 т.р. и больше.

Твердосплавное сверло

Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента. Сразу отмечу, что твердосплавные сверла обладают высокой стоимостью изготовления. Именно поэтому они не особо и распространены. Обычно, сверла не обладают высокой прочностью и жесткостью. Имеют склонность к выкрашиванию.

Такие сверла замечательно подойдут для обработки поверхностей, в основе которых жаропрочные и высокопрочные металлы.

Качество обрабатываемой поверхности получается весьма высоким.

Угол наклона, которым обладает передняя часть сверла, - 6-8 градусов. Винтовая канавка имеет угол - 20 градусов. Если будут сверлиться глубокие отверстия, то винтовые канавки должны иметь угол наклона - 45 - 60 градусов.

Стоимость сверла тоже может варьироваться, в зависимости от фирмы изготовителя, а также, от качества инструмента. Так, можно приобрести твердосплавное сверло за приемлемую цену, в пределах 400 руб., а можно приобрести сверло за 1,5 т.р.

Как мы с вами убедились, что сверла из разных материалов имеют свои преимущества и свои недостатки и при этом они имеют совершенно разную стоимость. Поэтому следует со всей внимательность подходить к выбору сверл для мастерских и производств.

Дополнительная информация

- Заказчик: Организация

- Статус: Выполнено

- Срок сдачи проекта после оплаты аванса: 04.08.2015

- ЦЕЛЬ ПРОЕКТА: расскажите об отличиях HSS и твердосплавного сверла, какие материалы обрабатываются этими сверлами, и примерная стоимость сверл

Похожие материалы (по тегу)

3 комментарии

Это разные материалы.

Твердый сплав это композиционный материал изготовленный по технологии порошковой металлургии (прессование и спекание порошков) . Он состоит из частиц микронного размера (карбид вольфрама в большинстве случаев или с добавками карбида титана или тантала) , скрепленных связкой, в качестве которой выступает металл кобальт. Отличается большой твердостью и высокой теплостойкостью ( не теряет твердость и прочность при температурах до 800-900 градусов) .

Быстрорежущую сталь 110 лет назад Тейлор изобрел, добавив в углеродистую сталь 18% вольфрама и 5% хрома. Теплостойкость до 450 градусов выросла по сравнению с обычными легированными сталями, которые уже при 250 уже становятся мягкими.

Твердый сплав хоть и тверже, но он менее прочен чем сталь, поэтому боится вибраций и силовых нагрузок.

Сверла из твердого сплава можно применять при сверлении чугунов, закаленных материалов, гранита, бетона, пластмасс, а на жестком оборудовании можно и сталь сверлить.

Теплостойкость больше - скорости больше - производительность больше.

В последнее время появились твердые сплавы с высоким модулем упругости, они теперь гнутся намного лучше не теряя своих "ХОРОШИХ" свойств.

HSS это прежде всего стали работающие на больших скоростях. Самая качественная советская сталь это Р18, еще этой стали только HSS с добавлением буквы Ф в маркировке сверла.

> Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента.

И да, и нет. Твердосплавной инструмент производительнее быстрореза и держит бОльшие температуры, просто не очень любит ударные нагрузки – которые как раз быстрорез держит лучше.

Плюс быстрорез лучше затачивается, что актуально для древесины и пластика.

С другой стороны бывает и такое, что у твердосплавных резцов и свёрл при работе с пластиком обрабатываемый материал просто уносит саму твердосплавную кромку.

Так что не всё так просто.

И будьте внимательны: HS – это не быстрорез, а углеродистая калёная сталь. Иногда HS пытаются продать под видом HSS.

Твердосплавные или быстрорежущие: выбираем сверла

Выбор сверлильного инструмента чаще сводится к выбору материала, из которого он изготавливается. Для работы по металлу можно использовать один из двух типов инструментов: быстрорежущие или твердосплавные.

У каждого из них — своя область применения, поэтому и выбор стоит делать в зависимости от того, какой металл вы планируете обрабатывать.

Быстрорежущая сталь: эффективна в обработке мягких металлов

Быстрорежущую сталь производители маркируют отметкой HSS – High Speed Steel. В ее составе, помимо углеродистой стали, содержится 18% вольфрама и 5% хрома. В результате сплав становится прочнее, повышается его устойчивость к высоким температурам — и то, и другое очень важно при металлообработке.

При сверлении металла инструмент сильно нагревается — вплоть до потери прочности. Например, легированные стали начинают плавиться при температуре 200-250°C, и дальнейшая работа с ними невозможна.

Инструмент из быстрорежущей стали сохраняет свои свойства даже при нагреве до 450-600°C, и даже в этом случае способен продолжать работу. А значит, все металлообрабатывающие операции выполняются быстрее, не требуют остановок.

Сверла из быстрорежущей стали применяются для создания отверстий в металлах, предел прочности которых не превышает 1200 Н/мм2: это многие виды стали, алюминий (или его сплавы).

Твердосплавные инструменты: созданы для работы с прочными металлами

Технически материал, из которого изготавливают твердосплавные сверла, сплавом не является — это композиционный материал, произведенный путем прессования и спекания порошков.

Порошок содержит керамические частицы микронного размера: карбид вольфрама, карбид титана или тантала, а также кобальт в качестве связующего звена.

Такая технология относится к порошковой металлургии. За счет свойств включенных в сплав компонентов материал приобретает впечатляющие свойства: инструмент из твердосплавного материала не теряет своей прочности даже при 900°C!

Это делает возможным обработку титана, жаропрочных сталей, чугуна или других сложных в обработке металлов. При этом повышается производительность и скорость обработки, снижается процент брака, сокращается износ инструмента.

У твердосплавного инструмента, впрочем, есть один недостаток: он плохо переносит вибронагрузки и способен разрушаться при повышенной вибрации.

Как выбирать сверла для металлообработки?

Если вы определили, для чего будет использоваться инструмент, и в зависимости от этого параметра выбрали тип материала, самое время обратить внимание на качество, от которого также зависит ваша производительность.

Высокое качество инструментов обычно подтверждается сертификатами — в том числе на соответствие требованиям ГОСТ. Такие сверла долговечны и удобны в работе:

- выбор материалов и строгое соблюдение технологии производства — гарантия того, что инструмент будет соответствовать заданным характеристикам не номинально;

- правильная геометрия сверла позволит повторно заточить его, когда это будет необходимо — при этом острота сохраняется дольше;

- постоянное тестирование продукции исключает появление брака.

В каталоге компании FRIZAR вы найдете большой выбор инструментов для металлообработки!

Читайте также: