Быстрорежущая сталь в деревообработке

Обновлено: 08.05.2024

Сталь Р6М5 применяется для изготовления ножей, с тонким клинком, предназначенных для быстрой резки или нарезки твёрдого материала. При правильной заточке, ножи из данного сплава могут разрезать металлическую пластину 1-3 мм толщиной, в зависимости от твёрдости металла. Основная особенность – снижение содержания углерода во время закаливания – высокая прочность при низкой массе, быстрое охлаждение. Сталь р6м5 – сочетание прочности, твёрдости, жаростойкости в ущерб вязкости и коррозионным свойствам. При изготовлении ножей, важно придерживаться 5-этапной процедуры закаливания.

Расшифровка маркировки, характеристики

Р – быстрорежущая. Под термином подразумевается способность разрезать материалы неоднородной плотности, вязкости без увеличения энергетических затрат.

Цифра «6» – сплав содержит 6% вольфрама: увеличение пластичности, сохранение свойств стали при высоких температурах.

М5 – 5% молибдена: высокая прочность, равномерность распределения атомов в сплаве при достижении температуры плавления, замедление окисления железа, упрощение обработки.

В зависимости от температуры и времени закаливания, твёрдость – 61-68 Hcr. Вязкость – 0,25 мДж м2.

Кроме основных элементов в состав также входят:

Если в сплав включены другие соединения, в маркировке присутствуют дополнительные обозначения.

Плюсы

Сталь р5м5 для ножей обладает следующими достоинствами:

- Возможность нарезать твёрдые и неоднородные материалы – разрезание костной и хрящевой ткани.

- На качество заточки не влияет скорость нарезки – сочетание вольфрама и углерода – подходит для тонкой нарезки твёрдых фруктов, овощей (редька, айва).

- Ножи из стали р6м5 практически не затупляются при нарезке лука, лимона, чего нельзя сказать о других сплавах. после работы с данными продуктами незамедлительно ополоснуть под проточной водой и вытереть насухо.

- Нож не соскакивает при нарезке привядших продуктов, сухожилий.

- Долговечность – высокое содержание молибдена.

- Сохранение остроты клинка при температуре более 300°C.

- Повышенная стойкость к одномоментным механическим воздействиям, в том числе вибрации.

- Простота в уходе – для очистки лезвия нет необходимости использовать специальные средства.

- Быстрота заточки на токарном оборудовании. Возможность приступать к эксплуатации, не дожидаясь полного охлаждения сплава.

- Высокое содержание кремния снижает к минимуму риск разрушения клинка при кислотном или щелочном воздействии в среде с низкой влажностью воздуха – возможность использования для нарезки стройматериалов.

- Высокая огнестойкость – выдерживает кратковременный контакт с открытым пламенем – окалину смывать после охлаждения в естественных условиях.

- Отсутствие диффузионных свойств – частицы обрабатываемого материала не проникают в структуру клинка, легко смываются проточной водой (молибден. идеальный вариант для разделки туш крупного рогатого скота.).

- Лёгкая дезинфекция продуктов питания при их нарезке, разделывании – марганец.

- Малая масса сплава позволяет быстро менять направления воздействия, повышение точности нарезки.

- Стойкость кристаллической решётки – возможность использования для работы в среде электрического и электромагнитного поля низкой напряжённости.

- Сохранение качества заточки при значительных одномоментных повышениях температуры.

Как изготовить нож из рапида своими руками

Стали марок: Р10, Р12, Р14, Р18 и семейство Р6М5 великолепно подходят для создания режущих элементов. Хрупкость пильных полотен, несколько преувеличена.

Не следует изготавливать слишком длинные клинки и ковырять ими канализационные люки. Проблем с ножом в будущем использовании не возникнет.

Рапидный сплав довольно вынослив к нагрузкам, предназначен к длительным нагрузкам. Правильное изготовление клинка гарантирует все доступные его качества. Дадим краткую инструкцию по изготовлению клинка своими руками из ходовой стали марки Р6М5.

Самодельный нож из быстрореза.

Требуемые материалы и инструменты

Сплав довольно стоек к механическим воздействиям. Сложности при изготовлении возникнут однозначно, бояться их не подобает русскому мастеру. Материалы потребуются:

- деревянный брусок и эпоксидный клей (для рукояти);

- кусочек латуни, бронзы либо меди;

- пропиточный лак, масло.

Полотно ножовки марки стали Р6М5 – заготовка. Защитные очки и перчатки, работа предстоит пыльная и трудоёмкая. Инструментарий следующего типа:

- УШМ «болгарка», набор дисков различного назначения;

- тиски, молоток, лобзик, напильники, плоскогубцы;

- точильный станок, круги к нему с различным зерном;

- надфиль, дрель и набор свёрл;

- маркер, наждачная бумага, струбцина;

- ёмкость с водой.

Рукоять всадного типа подойдёт идеально. Выбор остановить стоит на ней.

Изготовление основного профиля

Шаблоном пользоваться не следует, чертёж маркером выполнить лучше на самом полотне. Специфические качества стали, позволят делать надрезы в соответствии с изображением. А плоскогубцами обламывать по резу, кусочки стали. Чертёж выполняется вместе с хвостовиком.

По окончании процесса получим грубую, черновую заготовку клинка. На точильном станке дорабатываем деталь. Убираем лишний металл, стачивая на круге с крупным зерном. Проточки на хвостовике помогут лучшему склеиванию с деревом.

Скосы и шлифовка клинка

Размечаем симметричные скосы, процесс довольно ответственный, отнестись стоит с аккуратностью. Перегрев стараемся не допускать, окунаем периодически клинок в воду. Для выведения чётких спусков поможет специальное приспособление.

Шлифовка клинка для ножа.

Круг точильного станка необходимо сменить, ставится самое мелкое зерно. Убедившись в симметрии спусков, допустимо произвести первичную заточку заготовки. Заключительная шлифовка производится вручную, с помощью наждачной бумаги.

Попутно изготавливаем больстер, подходящий по размерам кусочек латуни, размечаем под клинок. В соответствии с разметкой необходимо просверлить небольшие отверстия. Затем их расширить при помощи надфиля для вставки клинка.

Изготовление рукояти

Пильную заготовку, обязательно необходимо обернуть скотчем, для продолжения безопасной работы. Деревянный брусок следует разметить и в соответствии с хвостовиком насверлить в нём отверстия. Произвести примерку вместе с больстером.

Сидит идеально? Идём дальше:

- Можно приступать к склеиванию деталей. Эпоксидку рекомендуют смешивать с деревянной стружкой. Залив в отверстие будущей рукояти клей, вставляем больстер и клинок. Укрепляем конструкцию в струбцину. Оставляем на сутки засохнуть клею.

- Высохнув, освобождаем заготовку. Размечаем будущую рукоять и снимаем лишнее лобзиком. Черновой вариант рукояти готов.

- Доводим до анатомической или другой формы с помощью наждачной бумаги. Самым мелким зерном обрабатываем в заключение.

Пропитываем рукоять маслом или специальной жидкостью. Это придаст изделию водоотталкивающие качества и меньшую подверженность гниению. Остаётся заточить клинок по всем правилам.

Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Быстрорежущая сталь разных марок для ножей

Нож состоит из двух главных частей – клинок и рукоять. Важны обе части. Данная статья нацелена на режущую часть ножа. Марка стали играет важнейшую роль на технические характеристики конечного изделия. Не менее важен процесс изготовления клинка.

Редко люди рассказывают о предварительном отборе заготовки. Со слов профессионалов ножевого ремесла, обязательным и первоначальным этапом является – отсев брака.

Проверка проходит простым бросанием заготовок на деревянную поверхность. Сделать это необходимо несколько раз, поддавшиеся трещинам изделия – бракуются.

Найти сталь от быстрорежущей пилы в России достаточно легко. Списанные изделия заводского назначения, завалялось у дедушки в гараже изделие из СССР или приобрести на рынке новый «быстрорез». Вполне подходящие варианты. Быстрорежущие марки стали насчитывают немало пригодных разновидностей для изготовления клинков.

Сталь Р18 и ножи из неё

Рапид из стали Р18 встречается редко. Повезло найти пилу или пластину – «ножеманы» плачут от зависти. Сталь с прочностью до 1000 МПа сохраняет режущие свойства при нагреве до 600 градусов по Цельсию. В производстве применяются для резцовых инструментов: свёрла, резьбовые фрезы, метчики, зенкеры, развёртки и резцы.

Сталь для ножа Р18.

Поддаётся ковке и закалке. Изготовить нож из пилы стали Р18, не составит труда. Вырезать шаблон, сделать спуски, РК и рукоять. Закалять не требуется, отпуск не нужен. Пользователи отзываются только положительно, работают ножами по 15-20 лет.

Чертовски удачный по прочности и стойкости материал. Сложность в заточке, касается любой рапидной стали. В данном случае – не исключение. Боится коррозии, требует ухода.

Ножи из стали быстрорез Р12

Непосредственный заменитель стали Р18. Производственное применение имеет в свёрлах, метчиках, развёртках и прочих вариантах. Структура Р12 близка «собрату» Р18. Супротив близкого сходства присутствует небольшое различие в механических свойствах.

Неоднородность карбида сказывается на Р12 в пластичности и вязкости. Режущие свойства клинка из этого материала однозначно высоки. Заточке поддаётся слегка легче.

Хрупкость характерна рапидным сталям, не следует изготавливать «мачете» или топор. Аналог Р18 отлично подойдёт для кухонных ножей.

Клинки из быстрореза Р6М5

Сталь довольно ходовая, найти её несложно. Используется в режущем и пильном инструменте, хорошо справляется с ударными нагрузками. Существует несколько разновидностей по ГОСТу. Основные рапидные свойства присутствуют во всех марках Р6М5.

Мнения разняться в использовании клинков из этого материала. При затупившемся лезвии трудно заточить, в походе создаст тучу трудностей. Рекомендуется на длительные мероприятия не брать. Кухонный или разделочный – его предназначение. Непременно справится с деревообработкой.

Характеристика материала дереворежущего инструмента

В зависимости от требований, предъявляемых к дереворежущему инструменту, для его изготовления используются углеродистые и легированные инструментальные стали, быстрорежущие стали, металлокерамические и минералокерамические твердые сплавы.

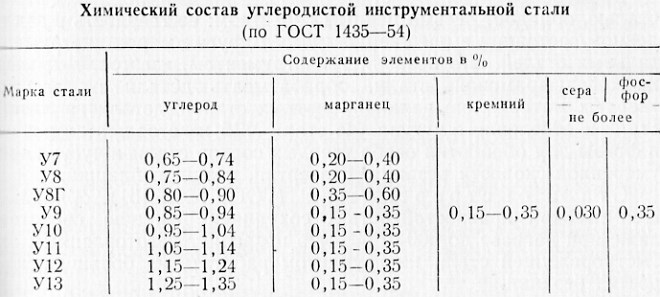

Углеродистые инструментальные стали. Инструментальной углеродистой сталью называется сплав железа с углеродом, содержание которого не превышает 0,7—2%. В состав стали, помимо железа и углерода, входят следующие элементы: кремния до 0,4%, марганца до 0,8%, серы до 0,06% и фосфора до 0,07%, которые влияют на свойства стали.

Углерод С является основной примесью стали, придающей ей свойство закаливаемости и определяющей ее физико-механические свойства. С повышением содержания углерода в стали возрастет твердость, износостойкость, но одновременно понижается сопротивление ударной нагрузке.

Марганец Mn и кремний Si — полезные примеси, увеличивающие твердость, прочность и упругость стали, но снижающие при этом ее пластичность.

Сера S и фосфор P являются вредными примесями. Сера делает сталь хрупкой в нагретом состоянии, а фосфор — в холодном. Поэтому содержание серы и фосфора в углеродистых сталях должно быть минимальным.

Углеродистая инструментальная сталь делится на качественную и высококачественную, которая от первой отличается меньшим содержанием серы и фосфора. Качественная углеродистая сталь выпускается следующих марок: У7, У8, У9, У10, У11, У12, и У13; высококачественная — У7А, У8А, У9А, У10А, У11А, У12А и У13А. Буква У обозначает, что сталь углеродистая, цифры показывают содержание углерода в десятых долях процента, буква А — что сталь высококачественная. Углеродистые инструментальные стали пригодны для изготовления ряда станочного и ручного дереворежущего инструмента. Хорошие режущие свойства инструмента из этих сталей сохраняются до температуры нагрева 200—250° С, поэтому их следует использовать для инструмента, режущего мягкие породы древесины на малых скоростях, и ручного инструмента.

Легированные инструментальные стали. Легированными называются стали, содержащие специальные легирующие элементы: хром, вольфрам, никель, кобальт, молибден и др. Легирующие элементы оказывают значительное влияние на свойства стали.

Хром Cr повышает твердость, износоустойчивость стали. Кроме того, он препятствует росту зерна, что снижает чувствительность стали к нагреву, а твердые карбиды, образованные хромом, повышают ее режущие свойства. Однако, как к углерод, хром снижает пластичность стали, поэтому в пиловых сталях содержание хрома не превышает 1%, в то время как стали фрез и ножей содержат его до 12%.

Вольфрам W даже в малых количествах повышает твердость, прочность, не уменьшая пластичности, способствует получению мелкозернистой структуры и улучшению режущих свойств дереворежущих инструментов. Вольфрам — дорогой элемент, и его содержание в малолегированной стали колеблется в пределах I—2%.

Никель Ni повышает пластичность, несколько снижая твердость. Добавляется к сталям (например, пиловым) в количестве 1—1,5% для повышения их пластичности.

Ванадий V — одна из лучших легированных присадок, повышающая прочность, упругость, твердость и пластичность стали. Ванадий рафинирует металл, содержание его не превышает 0,3%.

Молибден Mo уже в небольших количествах повышает твердость, красностойкость, пластичность стали и является равноценным заменителем ванадия.

Кобальт Co повышает пластичность, износостойкость и режущие свойства сталей. Однако кобальтовые стали чувствительны к перегреву при термической обработке.

Титан Ti повышает прочность и плотность стали и способствует образованию мелкозернистой структуры.

Маркируют легированные инструментальные стали по буквенно-цифровой системе. Первая цифра перед буквенным выражением указывает содержание углерода в десятых долях процента. При содержании углерода более 1% перед буквенным обозначением цифра отсутствует. Затем следуют буквы, обозначающие наличие в стали легированных элементов, а цифры, следующие после букв, указывают содержание данного элемента в целых процентах. Если содержание легирующего элемента менее 1%, цифра после букв не ставится. ГОСТ предусмотрены следующие обозначения легирующих элементов: H — Никель, X — хром, T — титан, Г — марганец, В — вольфрам, Ф — ванадий, К — кобальт, С — кремний. Например, сталь марки 9Х5ВФ — хромовольфрамованадиевая с содержанием углерода 0,9%, хрома 5%, вольфрама и ванадия до 1%.

Режущий инструмент из легированной стали может работать при нагреве режущих элементов до 350° С. Это позволяет работать таким инструментом на более высоких скоростях резания, чем инструментом из углеродистой стали. Наличие легирующих присадок обеспечивает инструменту лучшую обрабатываемость, затачиваемость и термическую обработку. Легированные стали можно использовать для изготовления инструментов сложной формы и инструментов, применяемых на высокопроизводительных станках.

Быстрорежущие стали. Легированные стали с большим содержанием (12—20%) вольфрама называются быстрорежущими. Режущий инструмент, изготовленный из быстрорежущей стали, может работать при температуре режущих элементов до 500—550° С, не теряя твердости и режущих свойств. Стойкость такого инструмента в 2—3 раза превосходит стойкость инструмента из углеродистых сталей. Быстрорежущую сталь целесообразно применять для инструмента, подверженного интенсивному нагреву (резцы токарно-катушечных автоматов, ножи ножевых головок строгальных станков). Для экономии быстрорежущую сталь следует применять в виде наварной (приклеенной) пластинки или вставных зубьев. В деревообработке наиболее широкое применение получили быстрорежущие стали Р9 и P18.

Литые твердые сплавы. В деревообработке наиболее распространены твердые сплавы двух типов: стеллиты и сормайты. Стеллиты представляют собой сплав на кобальтовой основе, в состав которого входят в основном хром и кобальт. Содержание хрома колеблется в пределах 25—35%, а кобальта — 45— 60%. Стеллиты выпускаются двух марок — ВК2 и ВКЗ. Сормайты — сплав на железистой основе с содержанием железа в пределах 55—80% и хрома 15—30%. Их выпускают тоже двух марок: сормайт № 1 и сормайт № 2.

Применяют литые твердые сплавы в виде прутков диаметром 5—7 мм, длиной 200—300 мм для наплавки режущих элементов инструмента, работающего в тяжелых условиях, где требуются повышенная твердость и стойкость.

Порошкообразные твердые сплавы. Эти сплавы изготовляют из порошков вольфрама, ферромарганца, феррохрома и чугунной стружки. Наиболее распространены вокар и сталинит, применяемые для наплавки инструментов, выполняющих грубую обработку.

Металлокерамические твердые сплавы. Представляют собой сплавы карбидов тугоплавких металлов (вольфрама, титана) с кобальтом. Они изготовляются путем прессования порошкообразных смесей карбидов вольфрама, титана и связывающего металла — кобальта под давлением 500—2000 атм и последующего их спекания при температуре 1500° С. Металлокерамические сплавы могут работать, не теряя режущих свойств, при температуре 800—1000° С. Их твердость достигает HRA 85—88, а стойкость в десятки раз выше стойкости таких же инструментов, изготовленных из лучших легированных инструментальных сталей. В деревообработке оснащение инструмента твердым сплавом диктуется увеличением выпуска новых материалов: ДСП, ДВП, фиброцементных плит и прочих, вызывающих быстрое затупление инструмента. Отечественная промышленность выпускает две группы металлокерамических сплавов: вольфрамокобальтовые и титановольфрамокобальтовые. Вольфрамокобальтовые сплавы состоят из карбидов вольфрама и кобальта. Обозначаются они буквами BK и последующей цифрой, указывающей процентное содержание кобальта. Например, сплав BK11 содержит 11% кобальта и 89% карбида вольфрама WC. Выпускаются сплавы марок: ВК6, ВК6Н, ВК8, ВК8М, BK11, ВК15, ВК20. Титановольфрамкобальтовые сплавы состоят из карбидов вольфрама и титана и кобальта. Они обозначаются буквами TK и последующими цифрами, указывающими содержание карбида титана и кобальта. Например, сплав Т14К8 содержит 8% кобальта, 14% карбида титана TiC, 78% карбида вольфрама. Выпускаются твердые сплавы марок: Т5К10, Т14К8, Т15К6, Т30К4. Чем выше содержание кобальта в твердых сплавах, тем выше его пластичность и ниже твердость.

Для оснащения дереворежущих инструментов наиболее эффективны вольфрамокобальтовые сплавы марок: ВК8, BK11, ВК15, БК20. Последние две марки выпускаются, главным образом, для оснащения дереворежущего инструмента в форме пластинок А и Б. Пластинки Б имеют задний угол, равный 30°. Размеры пластинок А: толщина 1,8 и 2 мм, ширина 10 и 15 мм, длина от 3,5 до 50 мм, пластинок Б: толщина 3 и 5 мм, ширина 10 и 15 мм, длина от 3,5 до 200 мм.

Минералокерамические твердые сплавы. Изготовляются из технического глинозема, представляющего собой окись алюминия Аl2О3, путем спекания его при температуре 1700—1750° С. Твердость их достигает по HRA 91÷93 единиц, а потери режущих свойств не наблюдаются до температуры 1250—1300° С. Выпускаются минералокерамические твердые сплавы в виде пластинок, наиболее распространенная марка ЦМ332. В деревообработке эти сплавы не нашли широкого распространения из-за высокой хрупкости.

Характеристики и марки инструментальных сталей

Износостойкие инструменты и детали, к прочности которых предъявляются повышенные требования, предполагают использование инструментальных сталей, имеющих ряд важных отличий от конструкционных сталей.

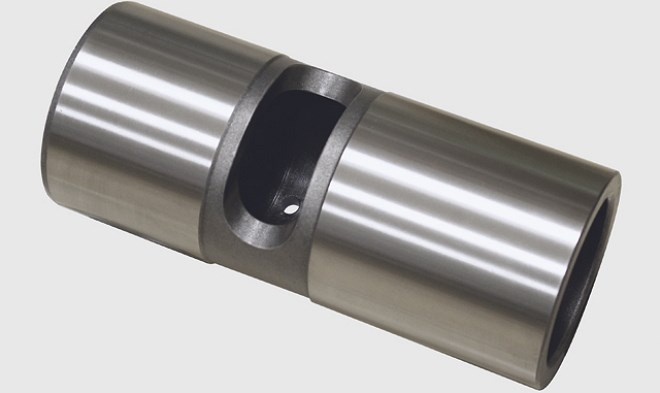

Круглые заготовки инструментальной стали

Сферы применения инструментальных сталей

Инструментальная сталь представляет собой сплав, содержание углерода в котором составляет не менее 0,7%. Ее структура при этом может быть доэвтектоидной, ледебуритной или заэвтектоидной. Инструментальные стали с различной структурой отличаются наличием вторичных карбидов. В сплавах с доэвтектоидной структурой вторичных карбидов нет. Между тем, в каждой из таких структур карбиды в обязательном порядке присутствуют: они образуются при эвтектоидных модификациях либо являются результатом распада мартенсита.

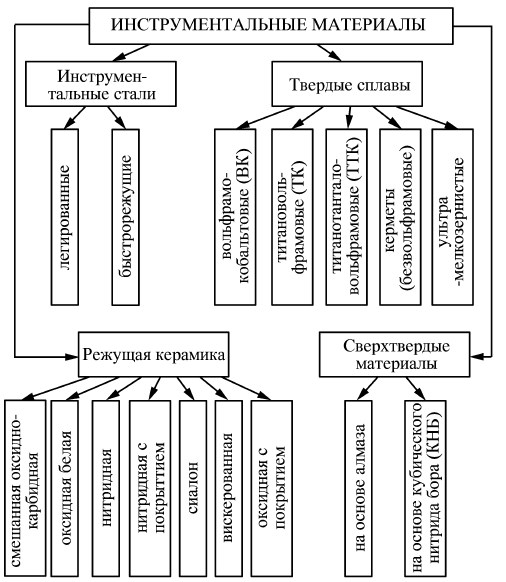

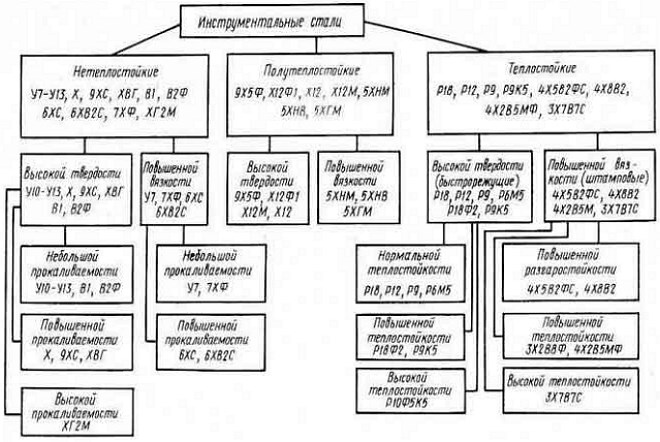

Схема-классификация инструментальных материалов

В современной промышленности инструментальные стали нашли широкое применение. Их используют для производства:

- рабочих деталей штампов, работающих по принципу холодного и горячего деформирования;

- высокоточных изделий;

- режущего инструмента;

- измерительных приборов;

- литейных прессформ, которые работают под давлением.

В зависимости от области применения инструментальных сталей к ним предъявляются определенные требования. Однако существуют общие для всех марок критерии соответствия:

- достаточный уровень вязкости (особенно актуальна эта характеристика для деталей, подвергающихся в ходе эксплуатации ударам);

- высокая прочность;

- износостойкость;

- высокий уровень твердости.

Марки сплавов, предназначенных для применения в условиях холодной деформации, должны ко всему прочему обладать гладкой рабочей частью, способностью сохранять размеры и форму, а также отличаться пределом текучести и упругости. А инструментальная сталь, пригодная для работы в условиях горячей деформации, должна обладать высокой теплопроводностью, противостоять отпуску и быть устойчивой к температурным колебаниям. Особым требованиям должны соответствовать и марки сталей, используемых для производства режущего инструмента.

Требования к инструментальным сталям

Ко всем углеродистым инструментальным сталям предъявляются такие требования, как:

- хорошая обрабатываемость методом резки металла;

- низкая чувствительность к перегреву;

- низкая восприимчивость к процессам прилипания и приваривания к обрабатываемым деталям;

- хорошая шлифуемость;

- восприимчивость к прокаливанию;

- пластичность в горячем состоянии;

- способность противостоять обезуглероживанию;

- устойчивость к образованию трещин.

Виды инструментальных сталей

Все марки сталей для производства инструментов подразделяют на 5 основных групп.

Теплостойкие и вязкие

Как правило, это за- и доэвтектоидные стали, которые содержат в своем составе молибден, вольфрам и хром. Содержание углерода в таких легированных инструментальных сталях соответствует средним и низким значениям.

Высокотвердые и вязкие, нетеплостойкие

Такие сплавы отличает низкое содержание легированных элементов и среднее — углерода. Они также характеризуются невысокой прокаливаемостью.

Высокотвердые, теплостойкие и износостойкие

К таким маркам относятся быстрорежущие легированные стали (содержание легирующих элементов в них очень велико), а также сплавы с ледебуритной структурой, содержащие в своем составе более 3% углерода.

Износостойкие, высокотвердые и средней теплостойкости

Это стали с заэвтектоидной и ледебуритной структурой, в состав которых входит 2-3% углерода и от 5 до 12% хрома.

Высокотвердые и нетеплостойкие

Состав таких инструментальных сталей с заэвтектоидной структурой либо вообще не содержит легированных элементов, либо содержит их в незначительных количествах. Уровень твердости таких сплавов обеспечивается большим количеством углерода в их составе.

Классификация инструментальной стали в виде схемы

Важным параметром инструментальных сталей является уровень их твердости. Как правило, высокотвердые стали нежелательно применять для производства инструмента, который в процессе эксплуатации подвергается ударным нагрузкам. Объясняется это тем, что такие сплавы обладают невысокой вязкостью и значительной хрупкостью, что может привести к поломке инструмента, который из них изготовлен.

По уровню твердости можно выделить две категории инструментальных сталей:

- с высоким уровнем вязкости (содержание углерода в пределах 0,4-0,7%);

- с высокой износостойкостью и твердостью (углерода в них содержится больше: 0,7-1,5%).

Деталь гидромолота из высокотвердой стали

Классифицируют марки сталей и по степени их прокаливаемости. По данному критерию различают легированные стали с повышенной (возможный диаметр прокаливания 80-100 мм), высокой (50-80 мм) и низкой (10-25 мм) прокаливаемостью.

О маркировке инструментальных сталей

Для определения вида инструментальной стали требуется знание маркировки, которая включает в себя как буквенные, так и цифровые обозначения. Разобраться в этом несложно. Очень часто в маркировке сплавов встречается буква «У». Она означает, что перед вами углеродистая сталь. Цифры, идущие следом за такой буквой, говорят о содержании углерода в сплаве, исчисляемом в десятых долях процента. Встречается в маркировке углеродистых инструментальных сталей и буква «А», указывающая на то, что сплав относится к высококачественным.

Маркировка инструментальной стали (на примере углеродистой) с указанием содержания дополнительных элементов

Большую категорию инструментальных сталей составляют быстрорежущие сплавы, которые обозначаются буквой «Р». После этой буквы следуют цифры, по которым можно определить содержание основного легирующего элемента для сталей данной категории — вольфрама.

Содержание остальных элементов в составе быстрорежущих легированных сталей (молибдена, ванадия и кобальта) определяется по цифрам, следующим за соответствующими буквами в их маркировке — «М», «Ф» и «К». В состав быстрорежущих сплавов в обязательном порядке входит и хром, но его количество определяют по умолчанию — не более 4%.

Очень часто маркировка инструментальных сталей начинается с цифры (к примеру, 9ХС, 9Х, 6ХГВ), которая указывает на содержание (в десятых долях) в их составе углерода, если оно не превышает 1%. В том случае, если углерода в составе сплава содержится около 1%, то цифра в начале их маркировки не ставится вообще. На содержание остальных элементов (в целых долях) указывают цифры, которые стоят в маркировке за буквами, обозначающими соответствующий легирующий элемент.

Закалка и отпуск углеродистых инструментальных сталей

В ГОСТе 1435 оговаривается как состав углеродистых сталей, так и их основные характеристики. Содержание углерода в таких сплавах (что можно определить по их марке) составляет от 0,65 до 1,35%. Для того чтобы получить оптимальную структуру и требуемую твердость, перед началом производства инструмента эти сплавы подвергают отжигу. При этом для инструментальных сталей с заэфтектоидной структурой выполняется отжиг сферодизирующего типа. Проводимая по такой технологии термообработка приводит к появлению цементита зернистой формы. А получить зерна требуемого размера позволяет скорость охлаждения, которую можно легко регулировать.

Производственный процесс закалки стали

После того, как инструмент будет изготовлен, инструментальная сталь подвергается закалке и последующему отпуску. Это дает возможность получить материал требуемой твердости. Регулировать твердость готового инструмента также достаточно легко, это достигается путем выбора определенной температуры для проведения операции отпуска.

Так, для инструментов, подвергающихся в процессе эксплуатации систематическим ударным нагрузкам, оптимальной является твердость от 56 до 58 HRC, которую получают, проводя отпуск при температуре 290 градусов Цельсия. Самые строгие требования предъявляют к твердости плашек, граверных приспособлений, напильников (62-64 единицы по шкале HRC). Достигается она при помощи выполнения отпуска при температуре от 150 до 200 градусов Цельсия.

Закалка увеличивает твердость углеродистых сталей по той причине, что именно с ее помощью удается получить оптимальную структуру сплава железа и углерода. Варианты такой структуры:

- карбиды с мартенситом;

- только мартенсит.

Инструментальная штамповая сталь

Изделия из металла, получаемые методом деформирования, могут обрабатываться в нагретом и холодном состоянии. Соответственно, и штампы, с помощью которых обрабатываются такие детали, бывают холодно- и горячедеформированными. Естественно, что для производства штампов разных типов требуется использование различных марок инструментальной стали.

Так, для штампов холоднодеформированного типа и небольшой толщины (до 25 мм) применяют углеродистые стали У10, У11 и У12. Твердость сплавов данных марок находится в пределах от 57 до 59 единиц по HRC, они отличаются достаточной вязкостью, хорошим уровнем сопротивления деформациям пластического характера, способностью противостоять износу в процессе эксплуатации. Для более габаритного инструмента (толщина больше 25 мм), испытывающего в процессе эксплуатации более значительные нагрузки, применяют стали с повышенным содержанием хрома (Х9, Х, Х6ВФ).

Инструментальная штамповая сталь на складе

Изделия, регулярно испытывающие в процессе своей эксплуатации ударные нагрузки, должны отличаться высокой вязкостью (например, 4ХС4 и 5ХНМ). Чтобы обеспечить выполнение этого требования, в производстве используют легированные стали, состав которых обогащен специальными элементами, а уровень содержания углерода значительно снижен. Кроме того, необходима специальная термообработка таких инструментальных сталей.

Горячедеформированные штампы в процессе своей эксплуатации подвергаются не только значительным механическим, но и термическим нагрузкам. Естественно, что к инструментальным сталям для производства этих штампов (например, 5ХНМ и 4ХСМФ) предъявляются особые требования, такие как:

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

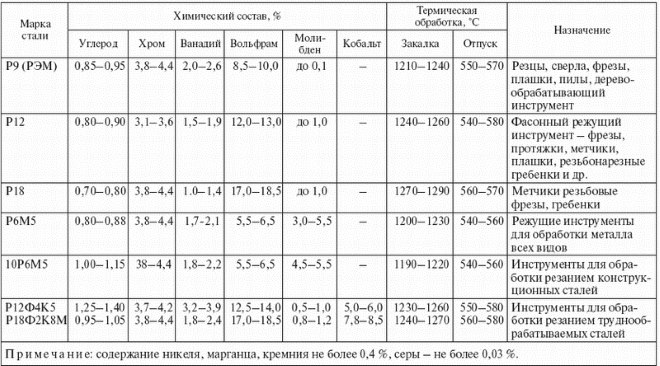

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

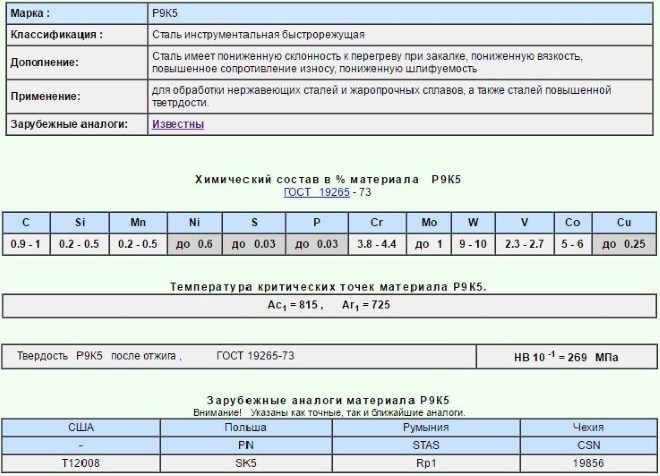

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Вопрос по стамескам

Доброго времени всем. Подскажите пожалуйста кто-нибудь занимается изготовлением стамесок?

ТЗ: Порошковая сталь, закалка 62-63, рукоять падук, монтаж всадной, ширина режущей кромки 32мм, угол 25 гр.

А порошок не тяжко будит точить? Смысл сей затеи не понятен.

Тяжко, зато не часто

Если без долбления использовать как подрезную

Вас не смущает что в мире НИКТО не делает стамески из порошков да и вообще сложнолегированных сталей? И что на то есть причина? И если подумать, до нее можно дойти самому?

НИКТО и никогдаМаркетинг бессмертен. Торжество жадности над разумом. Желание продать и срубить побольше бабла преодолевает даже законы природы и здравый смысл.

С тем что их все-таки производят мы разобрались. Что такое порошок и закалка на 62 я тоже не плохо понимаю. Более того есть опыт работы именно с такой стамеской. Могу я спросить вас как специалиста какой оптимальный материал и твердость вы можете порекомендовать?

Делал стамески с ванакса,правда маленькие,пару прямых и радиусную.Очень понравились в работе.

Например хорошие фрезы всегда из высоколигированых сталей делают.Д а и на ручном инструменте для деревообработки нужно максимум твердости и ударной вязкости,особенно при обработке твердых пород дерева и хвойных.

Условия работы другие. Во первых скорость резания, во вторых углы, в третьих требования к красностойкости.

Объясню причину такого желания. Эту стамеску я планировал исключительно для подрезки в соединениях. Т.е долбление исключается. Не знаю из чего делают стамески "Петроград" (производятся в Чехии), но точить их я уже устал. Т.е мне интереснее иметь пару хороших стамесок чем раз в 2 месяца покупать по 3,5т камни.

На стамесках нагрузка не меньше на кромку,ток без нагрева.Дуб,ясень,орех,и более твердые породы тупят выкрашивая кромку либо заминают ее.сравнивал разные фирмы,штубай,киршен,гольденберг,сорби,нарекс. порошковые самодельные больше всего понравились в работе.

ТЗ: Порошковая сталь, закалка 62-63, рукоять падук, монтаж всадной, ширина режущей кромки 32мм, угол 25 гр.

По тз только s3v подходит. Тут куча народу режет, калит, продаёт заготовки под ножи. http://guns.allzip.org/topic/189/2129160.html вот, например, подобная тема, внизу в чертежах "лопатки".

Все порошки, кроме s3v и ди90 от Анзара на первичку, которые я попробовал, на25 точить нельзя, 35 и выше. И ещё, высокоуглеродистые порошки невозможно заточить также остро, как углеродку.

П.С. Можно ванкрон 40 попробовать, но кажись, его уже нету.

Заблуждение. Попробуйте сказать это в заточном разделе.

Но что касается выбора стали, не обязательно порошковую. Есть не менее достойные стали для изготовления стамесок.

Например хороша будет k110 от Boxler, m690

Как ни странно многие задумывались над стамесками из порошков.

настолько задумывались что производили и тестировали.

ВОпрос в том что выхлопа так и не было. И все они проиграли стали А2 и японским стамескам из аогами или широгами.

Дело в том что сам тест на английском языке. Периодически его упоминают и ссылки дают, но я так запросто не найду.

В общем порошки углы заточки таки не держат.

А из стали А2 делает тот же Ли Нильсен по моему

Может такие подойдут?

А2 инструментальная,с повышенным содержанием хрома, не совсем углеродка. ставят на стоковые изделия.чисто углеродка бывает наверно у япов, но у них 2-х слойные.у нарекс MnCr.у пфейла хром-ванадиевые.Порошковых сталей туча,ТС может купить на барахолке обрезков и попробовать по дереву.

Стамеска и нож разные инструменты.

Думаю особого смысла иметь стамеску из порошка нет. Лучше взять хорошую инструменталку в грамотном ТО.

А уходить от проблемы затачивания не получится. В процессе работы подтачивать надо в любом случае.

Стамеской кто то работает и по 8часов в день и частота заточки и правки значимая вещь.

Покупают же люди себе инструмент, аж завидно.

Что должно насторожить. Даже если вы не эксперт.

Отсутствие инфы о составе стали. Отсутсвие инфы о призводителе.

Вся инфа исключительно рекламного характера - тралала наша сталь в разы круче потому что мы сделали ее свими руками для наших стамесок чтобы они были круче всех тралала. Подавляющее большинство публикаций тоже рекламного характера, хотя попалась парочка более-менее честных типа тестов. Но вывод там делается осторожно-оптимистический, что эта сталь не хуже японских углеродок и хорошей А2. Что вполне даже вероятно.

Я бы ненастойчиво порекомендовал пообщаться с комрадами Шалим и Большой Бро на предмет изготовления инструмента под заказ. Поскольку считаю их экспертами в работе с углеродкой.

sergVsЯ бы ненастойчиво порекомендовал пообщаться с комрадами Шалим и Большой Бро на предмет изготовления инструмента под заказ. Поскольку считаю их экспертами в работе с углеродкой.

Я руками уже ничего не делаю, пилю дрова, предпочитая бензопилу 😉 Но за совет спасибо.

в столярке для подрезки использовали так назывемую стамеску "лентяйку" из обычного мех.полотна р6м5, и точить редко и для подрезки самое то. дёшево и сердито.)))) И это, уважающий себя столяр, инструмент сам делает, уж я не говорю про рубанки и прочий сложный инструмент, но стамеску то точно должен осилить. 😛

То есть столяр должен стать кузнецом и термистом?

А повар сам себе сделать нож!

ни кузнеца, ни термиста тут не надо, что бы сделать подрезную стамеску.

Да хоть из порошка, в барахолке куча полос с ТО.

По данным требованим подойдет смеска из большинства порошков, кроме монстров типа десятки. Другое дело что при резе пушкатом изностойкость практически роли неиграет - тут прочность кромки больше. Однако найболе прочные инструментальные стали - среднелегированные порошковые быстрорезы. Типа Ванадис 4 ехтра S790. Аналог последней продает Инструментальщик. Из тестированных быстрорезов, К190, ДИ90, и еще нескольких ета самая прочная.

Алекс, извени если обидел.

Тут, в этом разделе, некоторые "мастера" ножи наточить не могут.

А ты за стамески говоришь.

VarnasПо данным требованим подойдет смеска из большинства порошков, кроме монстров типа десятки. Другое дело что при резе пушкатом изностойкость практически роли неиграет - тут прочность кромки больше.

Наблюдение. Но не истинна в последней инстанции.

С микрофаской справляюсь без особых проблем. У Нильсена видел из А2, но меня не устраивает монтаж в рукоять. Там юбка и как правило если не аккуратно взял ручка остается в руке клинок в полу

Готов воспринимать любую критику в отношении порошка и прислушаться к мнению знающих участников. Пока одно желание - не превращаться в заточника

Могу предоставить кто в заточке,стамески и деревяхи,для теста,чтоб с макрофото,и публичными отчетами.ток профили на стамесках разные,одинаковых нет.Как говорится"ради искусства".ежели в Москве.

За ножам. А выполагаете, что для стамески СРМ10В луче трешки?

Нет, я полагаю, что в этом деле работает не только пушкат. Хотя слышал, что м390 держит тонко доведенную кромку. Подправлю: читал, что пользуется человек на стамеске ею.

Ну м390 по отзывам хорошая сталь, но по механике всеж луче всего ванадис 4 ехтра или S790 и его аналоги. По удрной вязкости и прочности на слом стали с 20 процентами хрома всеж нечем пионы. Хотяесли нужна нержавеющая стамеска - М390 наверно хороший выбор.

Хотяесли нужна нержавеющая стамеска - М390 наверно хороший выбор.[/B][/QUOTE]

Этот показатель можно напроч отбросить.

Вопрос к ТС: Вы хотите купить готовую, или сделать из заготовки самостоятельно тоже пойдёт?

Тут я шутил, конешно. Суть в том - что порошковые стали прочнее обычного переплава уже и малолегировнном варианте. Но если делать стамеску из порошка, то и порошок по составу должен быть ближе к малолегированным инструменталкам(из которых стамески и делают) чем к монстрам типа СПМ 10В. Сделали както стамеску из десяки - такая кака получилась.

Вот так даже бывает:"Высококачественные, износостойкие стамески

Эти стамески выполнены из быстрорежущей стали Хитачи (HSS), которая, по сравнении с обычной HSS, очень долго сохраняет остроту лезвия.

Очень твердые (66 HRc) и крепкие лезвия выдерживают даже грубую работу, которая часто неизбежна.

Заточку стамесок можно производить на сухом абразиве, не ставя под угрозу твердость стали.

Стамески заточены и готовы к работе.

Рукоять выполнена из красного дуба с запрессованным металлическим кольцом на конце.

Поставляются в деревянном ящике.

Технические характеристики

Ширина стамесок -15мм, 24мм и 30мм.

Длина лезвия 55мм, полная 225мм. Толщина лезвия 3мм.

Вот потом идут вопли о хрупкости порошков 😞. 66 роквелов и малы углы заточки - ето для суши, а не для дерева. Тут бы 62- 63 мах. Но нет же - для дураков чем роквелов больше, тем луче. Стекло царапает - повод оп**атса от счастья. Для каждой работы и стали с с твердостью есть свои углы заточки.

какикамбос

Очень твердые (66 HRc) и крепкие лезвия выдерживают даже грубую работу, которая часто неизбежна.

Грубая работа стамеской - это долбление древесины поперек волокон,с выковыриванием щепы и обрезков. Мне не верится что стамеска с твердостью 66 хрс может выдержать такую работу.

k390 на62 вполне держит при угле заточки более 35 гр, но подрезать ей менее комфортно, чем стамеской из мягкой углеродки, точёной на 25 гр.

Зависит от угла заточки и стали. Если сталь при углах на 35 градусов+-1 под молотком рубит гвоздь без повреждений, то для стамески ее можно и на боле острый угол точить. Сам заказывал Р6М5 Ф3 МП (S790) на 60-61. Имхо лучая механика по критерию выкрашивание/смятие.

Без обид но ето явно не сталь для стамески. По механике недалеко ушло от десятки, которую уж точно подходящей для стамесок неназовеш.

Делал стамески из разных сталей.

Не сказал бы что из порошка они имеют какое то многократное превосходство.

Но тут хозяин барин).

Себе бы делать не стал.

Твердости 60 за глаза хватит.

Давно был рубанок с железкой Р6М5 от мех пилы, очень неплохая железяка,выносливая.

Там твердость всеже за большая. Во всяком случии тестил я и Р6М5 и Р6М5 Ф3 МП на 60-61. Порошок заметно прочнее. Инструментальщик хорошо калит.

Дорого будет. Либо выгрызать с толстого куска, либо ковать. Но ковкой порошков мало кто занимаетса.

Что бы не плодить темы, решил задать вопрос тут.

Нужен ножик для рубанка.

Хочу подобрать сталь, При всем моем опыте деревообработки, есть сомнения!

Итак, Приоритет:

Твердость 60-61.

Пластичность,ударная нагрузка высокая,помимо попадания на сучки, хотелось бы выносливость на твердых породах, типа дуб ясень, бук.

И так, вот мои думы:

8Х6НФТ , я так понимаю на 60-61 не закалить

Х12МФ или подобные аналоги.

3V - Кто пользовался, отзовитесь!

9Х5ВФ или А-2

Или "быстрорезики" типа р6м5

Ну раз уж посыпались хотелки, вставлю 5 копеек.

Дед у меня был столяр-модельщик, отработал 50 лет (с 1944 года) на заводе и ушёл на пенсию. От него осталось полно столярного инструмента, в основном стамески и немного лезвий от рубанков. Как хороший хозяин я отобрал себе всего по одной штуке, и осталось ещё столько же. Часть оставшегося продал, часть пока осталась. Стамески плоские и полукруглые в основном, широкие 25-50мм, практически все без ручек, часть промышленного изготовления часть внутризаводские, так сказать для себя делались, все естественно б\у и соответственно проверенные в работе. Осталось десятка два. Если кому интересно продаю их по 300р штука. Сегодня попробую отфотать.

Итак, Приоритет:

Твердость 60-61.

Пластичность,ударная нагрузка высокая,помимо попадания на сучки, хотелось бы выносливость на твердых породах, типа дуб ясень, бук.

И так, вот мои думы:

8Х6НФТ , я так понимаю на 60-61 не закалить

Х12МФ или подобные аналоги.

3V - Кто пользовался, отзовитесь!

9Х5ВФ или А-2

Или "быстрорезики" типа р6м5

Порошки от ковки лучше не становятся, хотя куются без проблем почти все.

Для стамесок лучше сталь на которой величина карбидов минимальна.

Мне нравится 95х18 и к примеру ШХ15.

А вот на Р18, р6м5 и прочих сталей предназначенных для сверл и резцов рез не не нравится, тем более из полотен где закалены только зубья.

Да не том смысыл - посмотрите на стамеску. Мето где входит в рукоятку. Ето с какой толщины листа надо ее выгрызать?

Varnas

Для стамесок лучше сталь на которой величина карбидов минимальна.У порошков она как раз и минимальна. Но важно не толко размер карбидов но и их количество.

Как понял Вас, стамесками Вы не работали из порошков и не понятно ведь как эти стали поведут на том, что неизвестно, не правда ли?

Стамесками нет, а вот ножи разной стали твердому дереву гонял достаточно.

59 при углах 30 градусов порядка нехватает для например смолистых сучков. Либо замины, либо РК идет волной.

Может кого заинтересует то что осталось, для кожи не плохие резачки выйдут цена 300р\шт

Идеально подойдёт у8.

Чистый мартенсит, без лишних карбидов)))

Стружечку можно прозрачную снимать.

Сегодня потестил немного хв5. Так называемая ,,алмазка,,

Закалил на 60++. Точно не скажу, твердомера нет, но думаю не больше 62.

Думал по дереву будет плохо работать. Карбиды вольфрама, хрома, 1.3% углерода.

Не самый лучший выбор для дерева. Но на удивление, по дереву очень понравилась работа данной железки. Точится вжик-вжик и бритва.

С дерева снимает тончайшую стружку без всяких усилий. По моему опыту, железки, богатые карбидами, по дереву плохо работают. Даже банальная х12мф, если карбиды хрома, которые выделяются по границам зёрен во время ковки, не измельчить термообработкой, то тоненькую стружечку фиг снимешь с дерева. Р.к. просто проскальзывает. В дерево не лезет. А если увеличить угол атаки, то врезается через чур глубоко. При резе такая железка ,,мылит.

S390, вроде не плохая железка для мяса, по дереву ваще не идёт.

Это я к чему, не стоит наверное на стамески, рубанки и т.д. пользовать порошки. Не всё то, что долго не тупится, хорошо работает по дереву.

Из легированных, посоветовал бы что попроще. Шх15, смело рекомендую хв5.

Из углеродки идеальна для этих целей у8а.

То есть малолегированные инструменталки мене прочные чем чистая углеродка? А поповоду карбидов - так если они на порядок два меньше радюса ракругления РК то ето какбы и неважно.

Сегодня потестил немного хв5. Так называемая ,,алмазка,,

Закалил на 60++. Точно не скажу, твердомера нет, но думаю не больше 62.

Это еще вопрос. Алан утверждал что протая закалка етой стали дает не боле 55-58. Для 60+ требуетса много плясок с отжигом и ковкой.

Вот ето удивляет - по утвержениям работавших с ней, она разрабатывалась для замены углеродок. Может чтото не то с закалкой или заточкой?

Я просто высказал свои наблюдения.

По S390 ни чего не могу сказать, кого там она заменить должна была. Просто не знаю. Железка была от именитого мастера, кстати озвученного в этой теме))), так что не думаю что там косяк был с термичкой. По заточке тоже всё было нормально.

С чего вы это взяли, не пойму. Я такого не говорил.

Имел ввиду, что резцом из у8, с дерева можно снять тончайшую стружку.

Сама структура металла не даёт ни каких препятствий для этого, плюс способность держать малые углы заточки.

Давайте отталкивать ся от того, что максимальный угол заточки стамески более 16мм должен быть не более 25гр. Плюс микрофаска 1-2 гр. Т.е не более 27. Какие мнения по А2?

Для неопытных столяров мне кажется большую трудность представляют сучки. Или для сучков специальную иметь?

Сучки представляют трудность для всех. Это нюансы. Неизбежные и не частые. Отдельную не надо

Шалим

Идеально подойдёт у8.

Чистый мартенсит, без лишних карбидов)))

Стружечку можно прозрачную снимать.

Для сучков и кривого строения древесины,есть другой рубанок, с увеличенным углом ножа- шлифтик, вот он позволяет работать чище в сложных ситуациях.

В таком деле одним рубанком не отделаться!

Послежу, были мысли хв5 попробовать. Все стамески дома с советских времён, сделаны из углеродки и 9хф. Последняя от разных производителей и ведёт себя по разному. При одинаковой заточке на одних и тех же абразивах только одна режет и режет, когда другие уже тупые.

Режет углеродка приятно, но если резать не липу например а что нибудь твердое типа бука то легированные стали более практичны, медленнее тупятся.

Стамеску можно спокойно делать из листа, ковать упор не обязательно, согнул по форме и все. недавно пришлось ими заняться.

Есть у меня ножик из ХВ5, твердость примерно 57. Режет агресивно, затачиваетса нетрудно, но механика слабая. При такой твердости склонность к хрупкому разрушению как у Р6М5 на 63 порядка.

но если резать не липу например а что нибудь твердое типа бука то легированные стали более практичны, медленнее тупятся.

Мне показалось что и твердую сосну поперек волокн не очень берет - быстро деградирует. А уже если просмоленные сучки - еще хуже.

Как непосмотри - самому из закаленной полосы выгрызать неоченю. Ну разве что плоскую стамеску.

[QUOTE]Изначально написано Семен Михалыч:

Стамеску можно спокойно делать из листа, ковать упор не обязательно, согнул по форме и все.

Многие так делают.Вот пример,вполне неплохой вариант.

Кто что думает про 9 ХС, и 9хф ?

Валяется рубаночная железка 9 хф новая,год производства неизвестен, в ход не пускал, так-как предубеждение к советскому качеству ТО на столярном инструменте.

Может не прав ,поправьте!

Читайте также: