Чем должны защищаться стальные канаты и цепи грузоподъемных устройств

Обновлено: 05.05.2024

Эксплуатация стальных канатов и съемных грузозахватных устройств

Правильная эксплуатация стальных канатов и съемных грузозахватных устройств обеспечивает их высокий срок службы, а следовательно, надежную и ритмичную работу грузоподъемного крана.

Вопросы эксплуатации стальных канатов включают транспортирование, разгрузку и хранение канатов, подготовку их к работе: разматывание, резку, запасовку в полиспасты, выполнение концевых креплений; собственно эксплуатацию: чистку, смазывание, освидетельствование, выбраковку и др., от качественного и своевременного выполнения которых зависят наработка каната до норм технического ресурса и экономическая эффективность его применения.

Хранить стальные канаты следует в закрытых проветриваемых (при возможности отапливаемых) сухих помещениях обязательно с асфальтобетонным полом или деревянным настилом. Во избежание активной коррозии проволок хранить канаты непосредственно на земле категорически запрещено. Барабаны (катушки) с канатами следует устанавливать только на диски в один ряд; хранение барабана лежа на дисках (плашмя) запрещено. Под барабаны необходимо под- кладывать упорные клинья. Канаты в бухтах хранят в подвешенном состоянии на штырях или перекладинах. Аналогичным образом в подвешенном состоянии хранят съемные грузозахватные устройства.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Разматывать стальные канаты следует посредством вращения барабана относительно горизонтальной оси (рис. 33, а) или бухты, надетой на вьюшку, относительно вертикальной оси (рис. 33,6). В порядке исключения допускается разматывать канат перекатыванием бухты вручную в сторону, противоположную от конца разматываемого каната (рис. 33, в).

Разматывать канат сбрасыванием витков через борт барабана, лежащего на диске, и вытягиванием из лежащей бухты категорически запрещено, так как это вызывает кручение каната вокруг собственной оси и возникновение в нем неустранимых структурных дефектов.

Рис. 33. Технология разматывания стального каната: стрелками показаны направления барабана (бухты) и движения каната

Рис. 34. наложение оензельнои оовязки на канат: а — общий вид обвязки, б — ручное приспособление, в — работа приспособления

Во избежание налипания на канат грязи и последующего ускоренного его износа разматывать канат на земле или на полу не рекомендуется (необходимо применять деревянные подкладные щиты). Во избежание травмирования рук рабочих все работы с канатами необходимо выполнять в рукавицах, а при необходимости пользоваться защитными очками.

Резку канатов выполняют дисковой пилой, шлифовальным кругом, газовой горелкой или оплавлением током сварочного аппарата. В порядке исключения при отсутствии специальных средств разрешено рубить канат диаметром до 16 мм зубилом на наковальне. Для предохранения концов канатов от раскручивания и возникновения в них структурных дефектов перед резкой стальных канатов всех типов любым способом по обе стороны от места реза необходимо наложить бензельные обвязки, т. е. намотать мягкую отожженную проволоку или специальный бензельный канат (рис. 34, а). При наложении бензельных обвязок следует применять простые ручные приспособления (рис. 34,6), обеспечивающие ровную и плотную укладку обвязки (рис. 34,в). Направление витков бензельной обвязки должно быть противоположно направлению свивки прядей в канате.

В соответствии с требованиями Правил по кранам все вновь изготовленные или подвергнутые ремонту инвентарные грузозахватные устройства (стропы, захваты, траверсы и др.) должны быть обязательно испытаны и промаркированы. Испытание проводят приложением растягивающей нагрузки, в 1,25 раза превышающей номинальную грузоподъемность. Время испытания нормативными документами не регламентировано, однако на практике принято 3 мин при массовом и 10 мин при единичном изготовлении грузозахватных устройств.

Изготовленную тару в обязательном порядке необходимо осмотреть, рабочей нагрузкой тару не испытывают.

После испытания все съемные грузозахватные устройства должны быть промаркированы, для чего непосредственно на корпус устройства или на прочно прикрепленную к нему бирку наносят наименование или товарный знак предприятия-изготовителя, грузоподъемность устройства, дату проведения испытания, порядковый номер устройства по системе нумерации предприятия-изготовителя.

Маркировку наносят ударным способом на установленном месте устройства. При этом грузоподъемность стропов общего назначения указывают при угле л/2 рад между ветвями. Грузоподъемность специальных стропов целевого назначения, предназначенных для перемещения конкретных грузов, указывают при угле между ветвями, принятом при расчете. На таре, за исключением специальной технологической (бадьи для раствора и др.), должны быть указаны ее назначение, порядковый номер, масса и масса груза, для транспортировки которого тара предназначена. Вместимость тары должна исключать возможность перегрузки грузоподъемного крана. Сведения о находящихся в эксплуатации инвентарных грузозахватных устройствах заносят в журнал учета. В журнале указывают наименование устройства, его грузоподъемность, техническую документацию на изготовление (номера стандартов, технических условий, карт, чертежей и пр.), номера сертификатов на примененные материалы, результаты и методы проверки качества сварки, испытания грузозахватного устройства или осмотра тары и дату их проведения.

Нахождение людей в зоне грузоподъемного электромагнита или грейфера запрещено, так как перемещаемый груз может упасть в случае внезапного прекращения подачи электроэнергии или самопроизвольного раскрывания челюстей грейфера.

Чем должны защищаться стальные канаты и цепи грузоподъемных устройств, предназначенные для перемещения ковшей с расплавленным металлом, а также траверсы самих ковшей?

Вопрос администрации

Тесты с ответами и комментариями, без рекламы.

Панель авторизации

Инструкция по пользованию сайтом

В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» - отправит вас на первую страницу.

«Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» - для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

Книга: Стропальщик. Грузоподъемные краны и грузозахватные приспособления

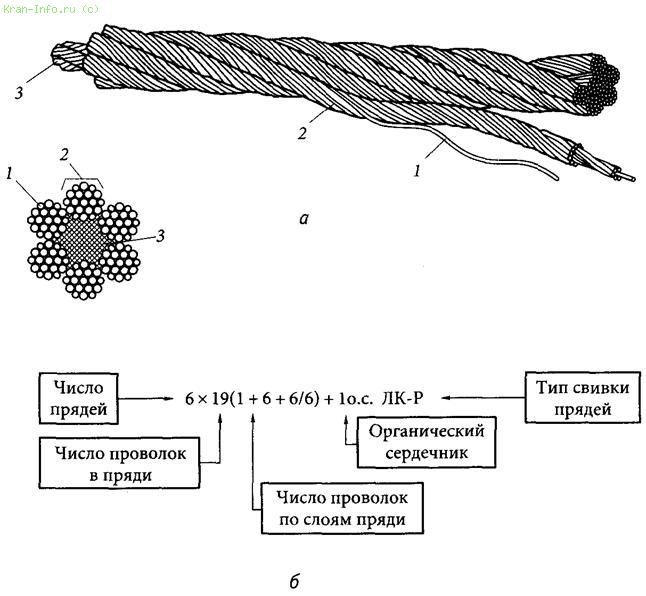

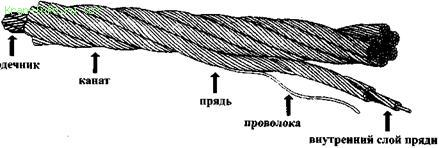

Стальной канат (рис. 3.1, a) состоит из проволок, получаемых волочением. Для изготовления проволок применяют качественную конструкционную сталь марки 60. Проволоки 1 свивают в пряди 2 (одинарная свивка), потом пряди свивают вокруг сердечника 3, в результате получается канат двойной свивки.

Сердечник каната может быть следующих видов:

· органический, изготовленный из органических волокон, пропитанных смазкой;

· металлический, изготовленный из стальных проволок. Канаты с

металлическим сердечником более жесткие.

На рис. 3.1, б показано, как прочитать конструкцию стальных канатов. Величина разрывного усилия каната в основном зависит от его диаметра. При одинаковых диаметрах канат с большим числом проволок является более гибким.

Как различаются стальные канаты?

Стальные канаты различаются по назначению, типу свивки прядей, сочетанию направлений свивки.

1. По назначению:

· канат грузолюдской (ГЛ);

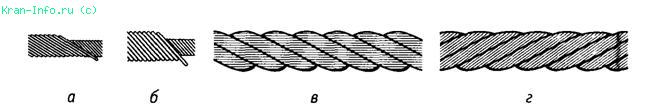

2. По типу свивки прядей:

· канат с линейным касанием проволок в прядях (ЛК) (рис. 3.2, а);

· канат с точечным касанием проволок в прядях (ТК) (рис. 3.2, б);

· канат с точечно-линейным касанием проволок в прядях (ТЛК).

Рис. 3.1. Стальной канат двойной свивки:

а — устройство; б — обозначение конструкции; 1 — проволока; 2 — прядь; 3 — сердечник

Канаты типа ЛК более гибки, чем канаты типа ТК. Пряди типа ЛК изготавливают из одинаковых по диаметру проволок (ЛК-О), разных проволок в наружном слое (ЛК-Р), разных проволок в разных слоях (ЛК-РО).

3. По сочетанию направлений свивки прядей и каната:

· канат односторонней свивки (О) (рис. 3.2, г) — с одинаковым на

правлением свивки проволок в прядях и прядей в канате;

· канат крестовой свивки (рис. 3.2, в) — с противоположным на

правлением свивки прядей и каната.

Рис. 3.2. Типы свивки стальных канатов:

а — прядь ЛК; б — прядь ТК; в — канат крестовой свивки; г — канат односторонней свивки

Внешне канат крестовой свивки отличается тем, что проволоки на его поверхности располагаются параллельно оси каната. Проволоки каната односторонней свивки располагаются под углом к его оси.

Канаты односторонней свивки менее жесткие, но склонны к раскручиванию. В крановых механизмах, а также для изготовления стропов применяют канаты крестовой свивки, более жесткие, но не склонные к раскручиванию под нагрузкой. Существуют также нераскручивающиеся (Н) канаты, свитые из предварительно деформированных проволок.

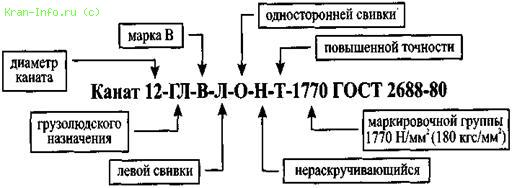

На рис. 3.3 показано, как прочитать условное обозначение стального каната.

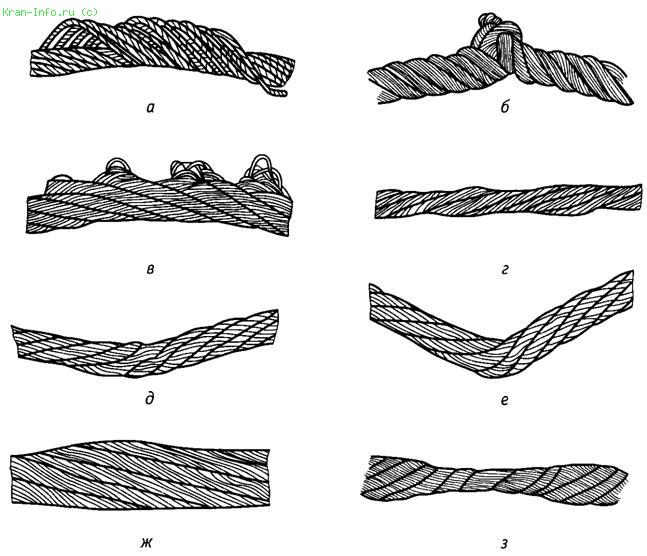

По каким признакам бракуют стальные канаты?

1. Число обрывов проволок на участках длиной шесть диаметров каната (6dK)или тридцать диаметров каната (30dК) превышает допустимое.

Рис. 3.3. Условное обозначение стального каната

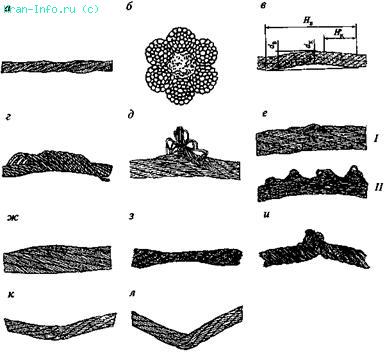

Рис. 3.4. Деформации стальных канатов:

а — корзинообразная деформация; б — перекручивание; в — выдавливание проволок; г — обрыв сердечника; д — залом; е — перегиб; ж — местное увеличение диаметра; з — раздавливание

3. Уменьшение диаметра каната из-за износа или коррозии на 7 %

и более.

4. Уменьшение диаметра наружных проволок из-за износа или коррозии.

5. При возникновении следующих деформаций:

· корзинообразная деформация (рис. 3.4, а);

· перекручивание (рис. 3.4, б);

· выдавливание проволок (рис. 3.4, в);

· обрыв сердечника (рис. 3.4, г);

· залом (рис. 3.4, д);

· перегиб (рис. 3.4, е);

· местное увеличение диаметра каната (рис. 3.4, ж);

· раздавливание (рис. 3.4, з);

· повреждение в результате температурных воздействий или

электрического дугового разряда.

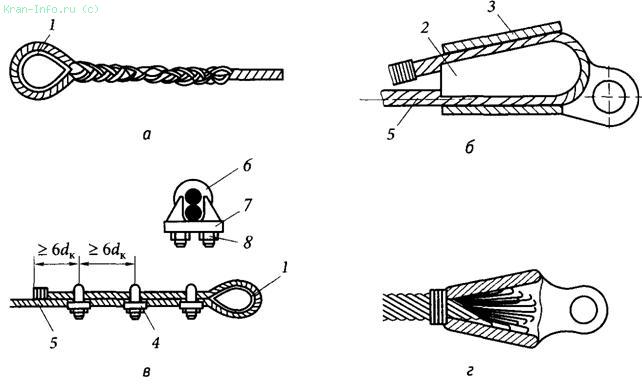

Какими способами может быть выполнена петля на конце каната?

Петля на конце каната (заделка каната) при креплении его на кране, а также петля стропа может быть выполнена следующими способами:

· заплетка свободного конца каната (рис. 3.5, а) с установкой в петлю коуша 1;

· применение клиновой втулки (рис. 3.5, б);

установка винтовых зажимов (рис. 3.5, в);

· заливка легкоплавким сплавом в конусной втулке (рис. 3.5, г). Этот

способ применяют для канатов большого диаметра;

· другие способы в соответствии с нормативными документами.

Клиновая втулка 3 должна быть стальной кованой, штампованной или литой, применение сварных втулок не допускается. Канат закрепляется во втулке клином 2. Клиновая втулка и клин должны иметь маркировку, соответствующую диаметру каната. Втулки и клинья не должны иметь острых кромок, о которые может перетираться канат. Ось рабочей ветви 5 каната должна совпадать с осью отверстия втулки, в противном случае канат будет деформироваться.

Рис. 3.5. Способы выполнения петли на конце каната:

a — заплетка свободного конца; б — применение клиновой втулки; в — установка винтовых зажимов; г — заливка в конусной втулке; 1 — коуш; 2 — клин; 3 — клиновая втулка; 4 — винтовой зажим; 5 — рабочая ветвь; 6 — скоба; 7 — планка; 8 — гайка

Книга: Обеспечение безопасной эксплуатации механизмов подъема грузоподъемных машин

Основным тяговым гибким элементом в механизмах подъема ГПМ являются стальные канаты, которые должны соответствовать требованиям государственных стандартов и иметь сертификат (свидетельство) предприятия изготовителя об их испытании [8].

Стальные канаты являются сложным и ответственным видом проволочных изделий. Они имеют большое число типов и конструкций и различаются по форме поперечного сечения как самого каната, так и его элементов, а также по физико-механическим характеристикам проволок и сердечников. Конструктивные элементы каната представлены на рис 3.2.

Стальные канаты классифицируются по следующим характеристикам:

· по механическим свойствам проволоки: марки ВК(В) - высокого качества, марки В - повышенного качества, марки I -нормального качества, II - повышенного качества;

Р и с. 3.2. Конструктивные элементы стального каната

· по прочностнымхарактеристикам: с маркировочными группами временного сопротивления разрыву – 1370 Н/мм 2 , 1470 Н/мм 2 , 1670 Н/мм 2 , 1770 Н/мм 2 , 1860 Н/мм 2 , 1960 Н/мм 2 , 2060 Н/мм 2 , 2160 Н/мм 2 . Канаты маркировочных групп 1370 Н/мм 2 - 1770 Н/мм 2 изготавливаются серийно, остальные по согласованию;

· по виду покрытия поверхности проволоки: без покрытия: с цинковым покрытием – для особо жестких агрессивных условий работы ОЖ, для жестких агрессивных условии работы Ж, для средних агрессивных условий работы С(СС), для легких Л(ЛС);

· по назначению каната: грузолюдские ГЛ – для подъема и транспортировки людей и грузов; грузовые Г – для транспортировки грузов;

· по материалу сердечника: с органическим сердечником (о.с.) из натуральных или синтетических материалов; с металлическим сердечником (м.с.);

· по направлению свивки элементов каната: правой свивки, левой свивки (Л);

· по сочетанию направлений свивки каната и его элементов: крестовой свинки - направление свивки прядей в канате противоположно направлению свивки проволок в прядях; односторонней свивки (0) - направление свивки прядей в канате и проволок в прядях одинаковое. При односторонней свивке канаты обладают большей гибкостью и лучше сопротивляются износу, чем при крестовой, однако они более склонны к закручиванию, вследствие чего непригодны для поднятия грузов на большую высоту;

· по степени крутимости:

а) крутящиеся – с одинаковым направлением свивки всех прядей по слоям каната (шести- и восьмипрядные канаты с органическим и металлическим сердечниками);

б) малокрутящиеся (МК) - с противоположным направлением свивки элементов каната по слоям в многослойных, многопрядных канатах и в канатах одинарной свивки;

· по способу изготовления: нераскручивающиеся (Н) - элементы каната сохраняют свое положение после снятия вязок с концов каната и удаления заварки торца; раскручивающиеся; рихтованные (Р);

· по типу свивки прядей и канатов одинарной свивки: с точечным касанием проволок между слоями (ТК- проволоки одного слоя касаются проволок смежных слоев в одной точке); с линейным касанием проволок между слоями (ЛК - проволоки одного слоя касаются проволок смежных слоев по всей длине проволоки); с комбинированным точечно-линейным касанием проволок между слоями (ТЛК);

· по точности изготовления - нормальной точности; повышенной точности (Т); с ужесточенными предельными отклонениями по диаметру каната.

Линейное касание проволок значительно повышает гибкость каната и уменьшает истирание проволок при эксплуатации. Основное преимущество канатов ЛК перед канатами ТК заключается в сочетании гибкости с высокой износоустойчивостью и большей прочностью при одинаковых прочих условиях. С учетом этого канаты ЛК следует в первую очередь применять на кранах и подъемных механизмах.

Пример условного обозначения каната, выполненного по ГОСТ 2688 представлен на рис. 3.3.

Коды различных вариантов смазки канатов приведены в табл. 3.3.

Коды различных вариантов смазки канатов

Р и с. 3.3. Условное обозначение каната по ГОСТ 2688

Пример записи конструктивного исполнения канат по ГОСТ 2688

6 х 19 (1 + 6 + 6/6) + 1 о.с.

где 6 – количество прядей; 19 – число несущих проволок прядей; 1 - число несущих проволок прядей центрального слоя; 6 - число несущих проволок прядей внутреннего слоя; 6/6 - число несущих проволок прядей наружного слоя; 1 о.с. – кол-во и тип сердечника (о.с. – органический сердечник).

Область использования соответствующих канатов в различных ГПМ представлена в табл. 3.4.

Область использования канатов

Типы грузоподъемных машин

Подъемные канаты мостовых кранов

Подъемные канаты портальных кранов

Диаметры канатов в соответствующих стандартах имеют различные значения, для наиболее распространенных канатов, выпускаемых по ГОСТу 2688 и ГОСТу 7668 соответственно представлены в табл. 3.5.

Диаметр канатов

Диаметр каната, мм

3,6; 3,8; 4,1; 4,5; 4,8; 5,1; 5,6; 6,2; 6,9; 7,6; 8,3; 9,1; 11; 12; 13; 14; 15; 16,5; 18; 19,5; 21; 22,5; 24; 25,5; 27; 28; 30,5; 32; 33,5; 37; 39,5; 42; 44,5; 47,5; 51;56

6,3; 6,7; 7,4; 8,1; 9; 9,7; 11,5; 13,5; 15; 16,5; 18;20; 22; 23,5; 25,5; 27; 29; 31; 33; 34,5; 36,5; 38; 39,5; 42;43; 44,5; 46,5; 48,5; 50,5; 53,5; 56; 58,5; 60,5; 63,5; 65; 68; 72

Перед началом работы, во время работы и после окончания работы необходимо периодически визуально осматривать канаты. Браковка канатов ГПМ, находящихся в эксплуатации, должна производится в соответствии с руководством по эксплуатации крана. При отсутствии в руководстве по эксплуатации соответствующего раздела, браковка осуществляется согласно рекомендаций [8] (рис. 3.4):

· уменьшение диаметра каната в результате повреждения сердечника - внутреннего износа, обмятия, разрыва на 3% номинального диаметра у некрутящихся канатов. Внутреннее истирание прядей и проволок происходит вследствие их перемещения относительно друг друга при сгибании проволочного каната, что вместе с поверхностным износом от движения каната по роликам и на барабане приводит к уменьшению диаметра каната. При уменьшении диаметра каната на 10% и более по сравнению с номинальным размером канат следует заменить, даже если не выявлено обрывов проволок (рис. 3.4, а);

Р и с.3.4. Характерные повреждения стальных канатов ГПМ

а – местное уменьшение диаметра в месте разрушения органического сердечника; б – уменьшение ПС прополок; в – волнистость каната; г – корзинообразная деформация; д – выдавливание сердечника; е – выдавливание проволок в одной I и нескольких II прядях; ж – местное увеличение диаметра; з – раздавливание; и – перекручивание; к – залом; л – перегиб.

· потеря металлической части поперечного сечения каната (потеря внутреннего сечения), вызванная обрывами, механическим износом и коррозией проволок внутренних слоев прядей (рис. 3.4, б). Для оценки состояния внутренних проволок канат необходимо подвергать дефектоскопии по всей его длине. При регистрации при помощи дефектоскопа потери сечения металла проволок, достигшей 17,5% и более, канат бракуется;

· волнистость каната, которая характеризуется шагом и направлением ее спирали (рис. 3.4, в). При совпадении направлении спирали волнистости и свивки каната и равенстве шагов спирали волнистости и свивки каната канат бракуется при dв ≥ 1,08 dк, (здесь dв - диаметр спирали волнистости; dк - номинальный диаметр каната);

· несовпадение направлений спирали волнистости свивки каната и неравенство шагов спирали волнистости и свивки каната или совпадение одного из параметров. Канат подлежит браковке при dв ≥ 4/3 dк. Длина рассматриваемого отрезка каната недолжна превышать 25dк;

Требования предъявляемые к тросам, цепям, канатам, грузозахватным преспосаблениям

Пластинчатые цепи, используемые как грузовые, должны соотв-ть требованиям ГОСТов. Сварные и штампованные цепи, используемые в качестве грузовых и для изготовления стропов, должны соответствовать требованиям ТУ. Цепи, применяемые на грузоподъемных машинах и для изготовления стропов, сопровождаются свидетельством завода-изготовителя об их испытании в соответствии с требованиями государственного стандарта, по которому они изготовлены. При отсутствии указанного свидетельства производятся испытания образца цепи для определения разрушающей нагрузки и проверка соответствия размеров гос. стандарту. Стальные канаты, применяемые для грузоподъемных работ, должны иметь сертификат завода-изготовителя и соответствовать требованиям ГОСТа. Канаты без сертификата подлежат испытанию в соответствии с требованиями указанного стандарта. Канаты без свидетельства об испытании к использованию не допускаются. Сращивание (счаливание) грузовых канатов не допускается. Стальные канаты, которыми оснащены грузоподъемные механизмы, проходят технич. освидетельствование, включая испытания под нагрузкой, совместно с этими механизмами. Неразъемные соединения канатов после изготовления испытываются усилием, превышающим номинальное (рабочее) на 25 %, с выдержкой под нагрузкой в течение 10 минут с записью результатов осмотра и испытаний в журнал. На грузозахватных приспособлениях, находящихся в работе, на прочно прикрепленной металлической бирке или клейме указываются инвентарный номер, грузоподъемность и дата испытания. Грузозахватные приспособления подвергаются периодическим осмотрам и испытаниям в сроки и в порядке, определяемыми соответствующей нормативной технической документацией.

Требования безопасности, предъявляемые к производственному оборудованию.

Металлообрабатывающее оборудование должно соответствовать требованиям межотраслевых правил по ОТ при холодной обработке металлов, утвержд. Мин. Промышленности РБ и мин. Труда и соц. Защиты

Стационарные, переносные станки должны приводится в действие и обслуживаться лицами, за которыми они закреплены. Включать станки и работать на них другим лицам запрещено. У каждого станка должна быть вывешена табличка с указанием лица, ответственного за его эксплуатацию.

Станок должен отключаться в следующих случаях:

1. при смене рабочего инструмента

2. при установке, закреплении, снятии обрабатываемой детали

3. при ремонте, чистке, смазке

Станки должны снабжаться удобными в эксплуатации предохранительными приспособлениями, с прочными прозрачными экранами для защиты глаз от стружки, частиц металла. При этом эти приспособления должны блокироваться спусковым устройством станка и конструктивно выполняться таким образом, чтобы обеспечить их быструю, удобную установку в удобное положение.

При технической невозможности применять технические приспособления необходимо использовать защитные очки или щитки.

Передачи (ременные, цепные, зубчатые), расположенные вне корпуса станка и представляющие собой опасность для работающего, должны иметь защитное ограждение с устройством для быстрого и безопасного их снятия, перемещения, установки.

63.

Предохранительные защитные средства предназначены для автоматического отключения агрегатов и машин при выходе определенного параметра оборудования за пределы допустимых значений, что исключает аварийные режимы работы. Предохранительные устройства подразделяется на блокировочные и ограничительные. Блокировочные устройства подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные, комбинированные. Они либо исключают возможность проникновения человека в опасную зону, либо устраняют опасный фактор на время пребывания человека в этой зоне. Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным либо пусковым устройством. Электрическая блокировка применяется в электроустановках с напряжением 500 В и выше, а также в различных видах технологического оборудования с электроприводом. Она обеспечивает возможность включения оборудования только при наличии ограждения. Обычно в ограждение встраивают один из контактов концевого включателя, поэтому при открытом или снятом ограждении нет возможности соединить электрическую цепь системы привода. Ограничительные устройства подразделяет на муфты, штифты, клапаны, шпонки, мембраны, пружины, сильфоны, шайбы. Эти устройства срабатывают при перегрузках или аварийных режимах. Например, срезные штифты и шпонки, фрикционные муфты, разрывные мембраны - это слабые звенья, при срабатывании которых происходит остановка агрегата. Сигнализирующие устройства. Эти устройства дают информацию о работе технологического оборудования и об изменениях в течении процесса, предупреждают об опасностях и сообщают о месте их нахождения. Соответственно и системы сигнализации подразделяются на оперативную, предупреждающую и опознавательную. Оперативная сигнализация: в качестве датчиков используются различные измерительные приборы, снабженные контактами, замыкание которых происходит при значениях параметров, отличающихся от допустимых. Оперативная сигнализация используется и в случаях необходимости согласования действия работающих.

Предупредительная сигнализация предназначена для предупреждения об опасности или начале действия. Для этого используется широкий набор световых и звуковых сигналов, в том числе и для автоматического слежения за концентрацией вещества в воздухе помещений. К предупреждающей сигнализации относятся также и плакаты типа «Не включать — работают люди», «Не входить — опасно» и т. п. Эти указатели желательно выполнять в виде мигающих световых табло или написанными самосветящимися красками. Опознавательная сигнализация служит для выделения либо опасной зоны отдельных видов технологического оборудования, либо отдельных участков машин и механизмов. Для этого применяют стандартную систему сигнальных цветов и знаков безопасности.

Дистанционное управление. Оно применяется там, где по условиям технологии находиться в зоне работы машин и механизмов опасно. В таком случае контроль и регулирование работы оборудования осуществляются с достаточно удаленных мест. Наблюдения проводят либо визуально, либо с помощью телеметрии и телевидения. Параметры режимов работы определяют при помощи датчиков контроля, сигналы от которых поступают на пульт управления. Интенсивность поступления информации на одного оператора должна отвечать возможностям переработки ее человеком.

Читайте также: