Чем фрезеровать каленую сталь

Обновлено: 01.05.2024

Какие фрезы использовать для обработки сталей 45 и 40Х?

Опыта месяца 3, вообще в фрезеровальном деле.

Последний месяц, перешёл с алюминия и дюрали, на стали 45 и 40Х и теперь видимо на них только и буду работать.

До этого момента работал с фрезами Р18, для черновой обработки плит 180мм на 156мм, глубина от 10 до 40мм. Как выяснилось P18 не очень для такой обработки, хотя если делать медленные подачи, то ползет.

Сейчас поставил на черновую обработку 8мм 4 зуба ВК8 (проход пол фрезы, на глубину 0,5мм, подача 66 по XY по Z33, обороты 450), посмотрим выживет ли после 12 часов.

Но меня не оставляет мысль, что я грызу не теми фрезами, какие посоветуете?

Станок и деталь не вибрирует, а вот нага с блоком управления двигателя, сильно вибрирует.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Инет на работе обрывается.

Да СОЖ используется всегда.

Возможно режимы, буду подбирать.

Хотелось бы достичь подачи 100мм с глубиной 1мм, на половину фрезы.

Или такие режимы, для моего станка, это мои наивные мечты?

Но подбор режимом уже не сегодня, стоит деталь и до завтрашней ночи будет работать.

Пока 4мм прошел, вроде ВК8 живая. Еще 10-12 часов, этой фрезой.

tp-o-vin писал(а): Инет на работе обрывается.

evgenyjp писал(а): на половину фрезы обычно никто не работает, обычно производители рекомендуют ~0,3 от диаметра

Спасибо, возьму на заметку в новых плитах, эту боюсь остановить.

Соответственно, можно будет увеличить подачу.

Может есть какие-то специальные фрезы, для такой обдирки?

Пусть они будут в разы дороже.

Но продавались в Москве.

Спасибо aftaev.

Похожу я ползу в правильном направлении, увидел, что фрезы обдирочные выглядят, как вы и сказали, как кукуруза.

Большое спасибо aftaev.

Через неделю надеюсь будет возможность заказать, сам из РБ.

Куплю этих и буду смотреть других фирм на пробы, 2-3 фирмы, чтобы было с чем сравнить.

Моя ВК8 уже 8,5мм съела, но боюсь, что нога с блоком управления двигателя отвалится раньше .

Сильно вибрирует, хотя сам станок и деталь, в норме.

Большое спасибо, буду изучать.

На рисунке последнего видео, похоже на катюшу, так ее мой знакомый токарь называет.

Тут интернет не очень, буду смотреть дома.

Очень интересно было посмотреть.

Обдирочные похожи на Катюши, их так в народе называют.

Как я понимаю, они идеальны для обдирки больших плоскостей. Видел пару раз в живую на стали 40Х на большом фрезерном.

А чистовая просто супер.

Думал уже покупать, импортный инструмент, нескольких известных компаний на пробу.

Но сегодня мне наглядно объяснили, что дело не в инструменте, а в руках людей, которые им пользуются .

Грыз я свою плиту, черновая обработка 8мм 4 зуба ВК8 (проход пол фрезы, на глубину 0,5мм, подача 66 по XY по Z33, обороты 450), затупилась не пройдя и половины. Начал смотреть, что да как. Так сложилось, что приехал знакомый фрезеровщик он работает на микронах.

Мало того, что с технологией у меня беда и все поставлено с ног на голову. Так и моя погоня за супер фрезой, с моим опытом не имеет смысла. Мне еще неделю пережевывать, что он сказал.

Как он сказал, тебе ведь не важно какую убивать фрезу, цена тебя не остановит, что за 5$, что за 100$, дорогие прослужат просто немного дольше.

Мол учись на дешевых, пока не дорастешь. И не пытайся купить супер фрезы, пока не разберешься в технологиях обработки. Поймешь, тогда вложенные деньги в инструмент, не будут на ветер.

На этом мои поиски, можно считать приостановленными.

Надо разбираться в технологиях.

Большое спасибо за ответы aftaev, evgenyjp.

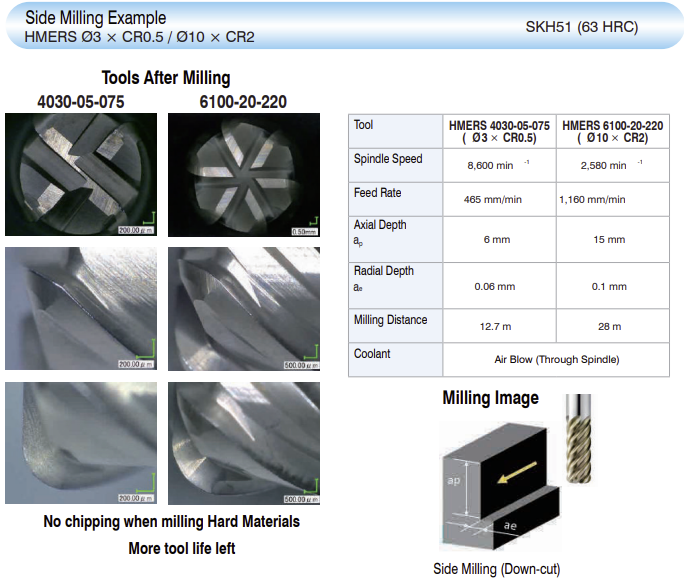

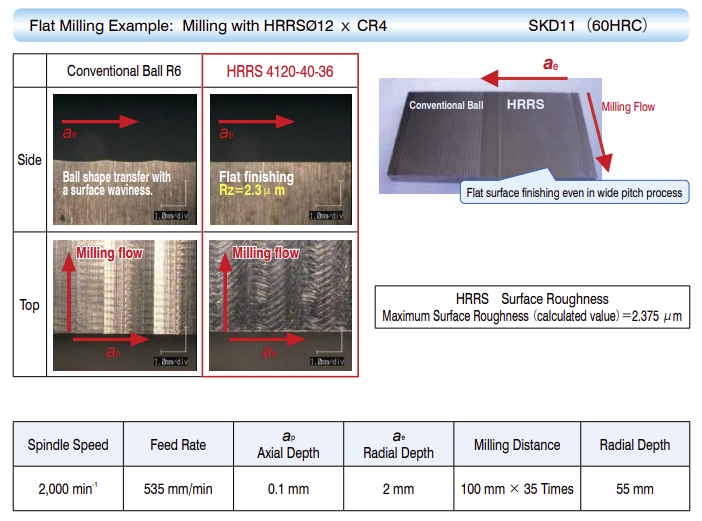

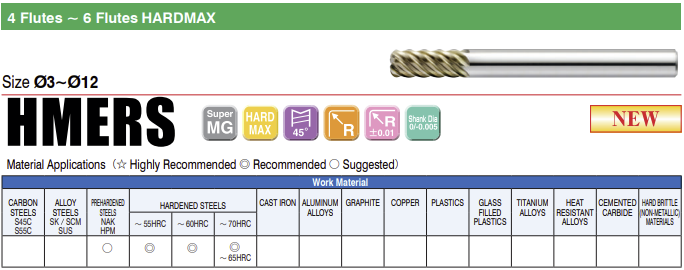

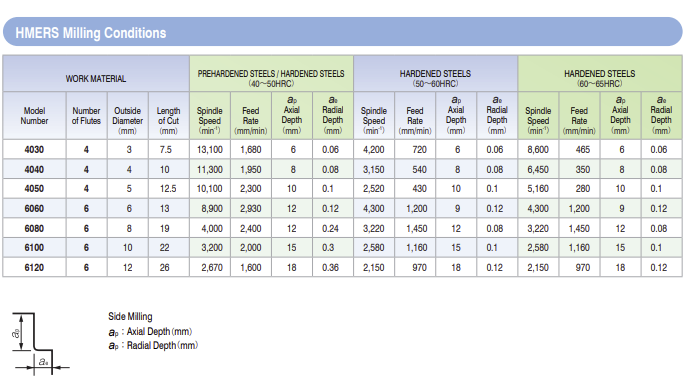

Лучшие фрезы по высокопрочным закаленным материалам до 70 HRc

Инструмент южнокорейского производителя Widin справится с обработкой металлов, твёрдость которых достигает до 70 HRc.

Специфика фрезерной обработки закаленных материалов

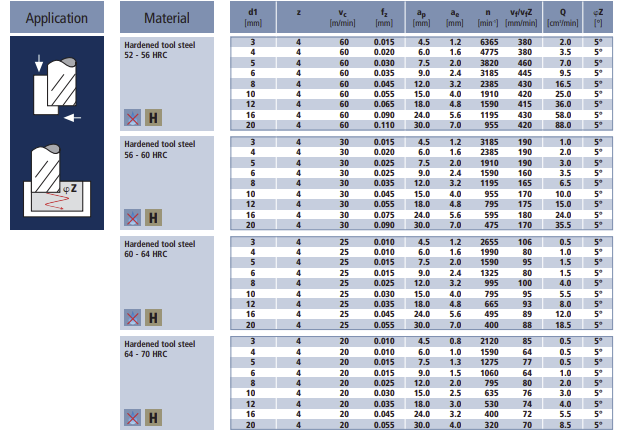

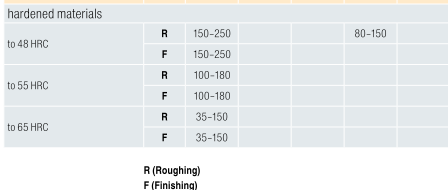

Закаленные материалы включают в себя стали с твёрдостью от 50 до 70 HRс . Высокие показатели твёрдости закаленных металлов делают их обработку очень сложной.

Во время фрезерования закаленных материалов в зоне резания происходит сильнейший нагрев, что негативно сказывается на состоянии обрабатывающего инструмента.

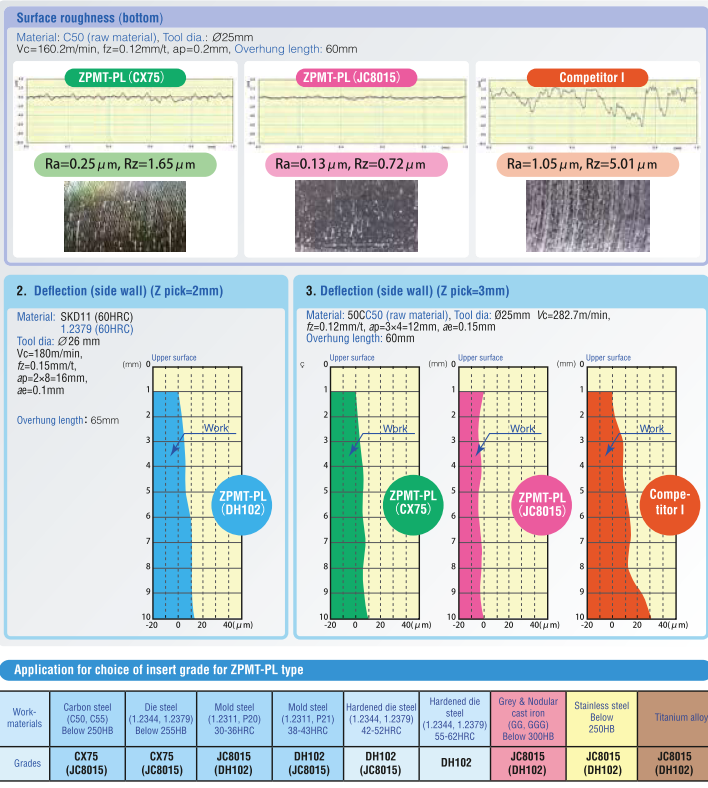

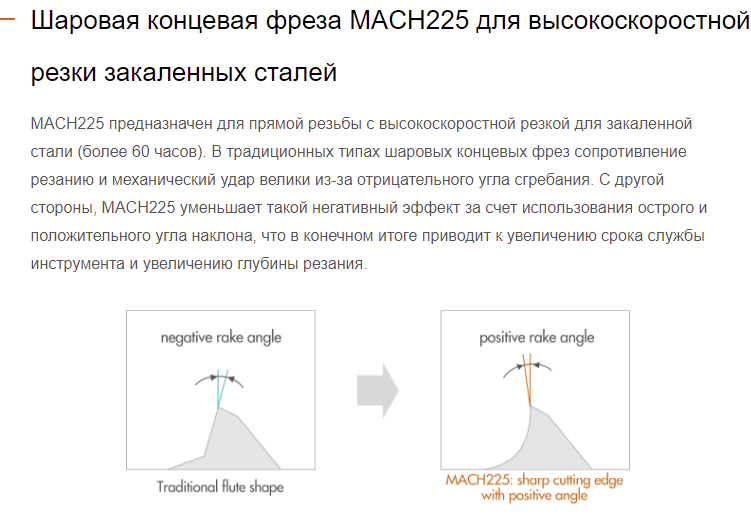

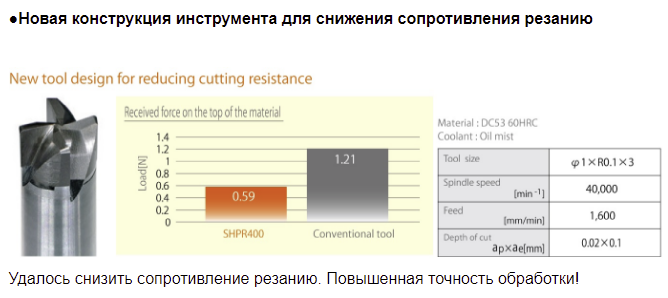

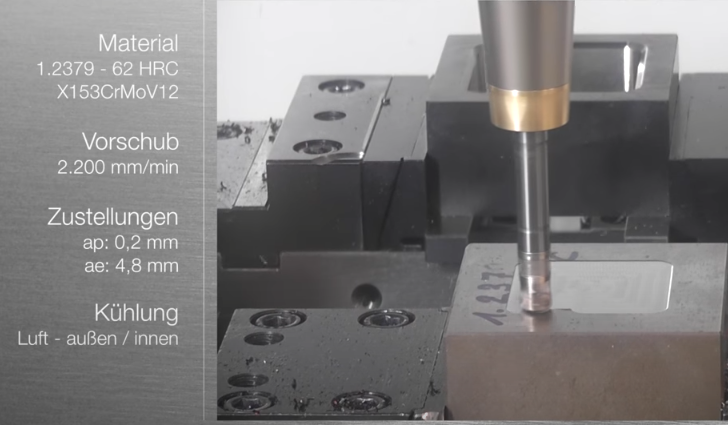

Как показывает многолетний опыт технологов компании ТИГРОТЕХ, закаленные материалы лучше всего фрезеровать на высоких скоростях, за счет чего снижается сопротивляемость обрабатываемого металла. Высокоскоростная обработка позволяет не только повысить производительность, но и улучшить качество фрезеровки.

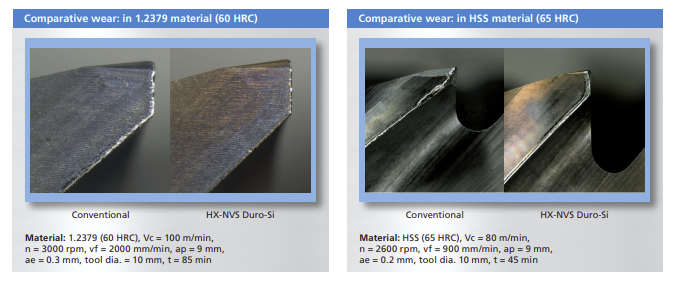

Типичными проблемами при фрезеровании закаленных металлов являются микротрещины и выкрашивание режущей кромки. Поэтому нужно выбирать по-настоящему качественный инструмент, способный работать при очень высоких температурах и хорошо отводить стружку из зоны обработки.

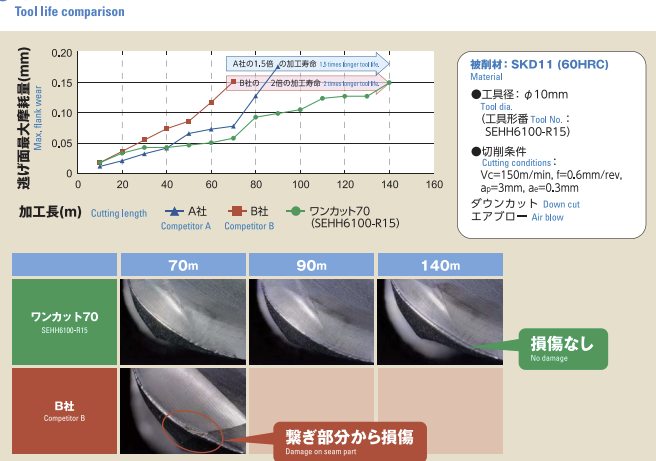

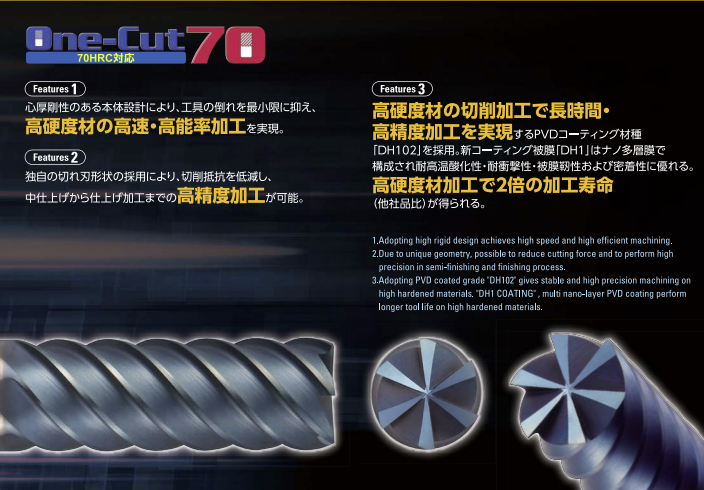

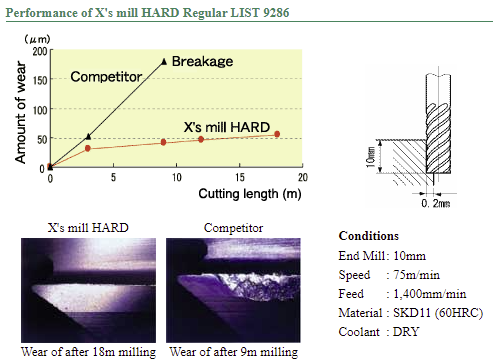

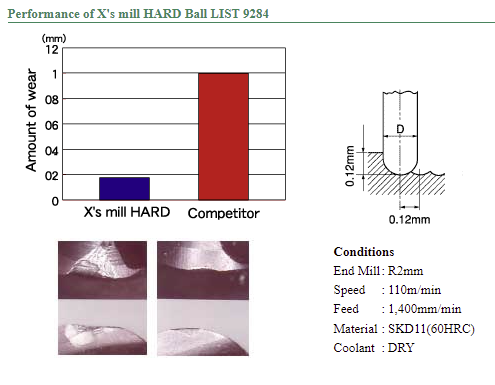

Уникальная технология изготовления фрез по закаленным сталям Widin

Компания Widin (Южная Корея) разработала особую серию фрез по металлу Zamus Star, которая предназначена для обработки высокопрочных закаленных сталей, в том числе и высокоскоростной. Это стало возможно за счет инновационного состава твёрдого сплава, из которого изготовлен инструмент. Он придает фрезам максимальную прочность и износостойкость, продлевает срок их службы.

Однако компания Widin пошла дальше. Помимо особого состава твёрдых сплавов, инструмент Zamus Star покрыт упрочняющим покрытием из нитрида алюминия-титана AlTiN .

Покрытие AlTiN добавляет составу твердости. Чем больше этот показатель, тем выше прочность металла на изгиб и устойчивость к сколам. Также для данного покрытия характерна очень хорошая стойкость к оксидированию и отличная адгезия покрытия.

Отдельно стоит выделить параметр термоустойчивости. За счёт покрытия AlTiN этот показатель достигает 900°C, то есть при нагревании до этой температуры фрезы по закаленным материалам от Widin способны сохранять свои режущие свойства без изменения.

Высокие показатели нагрева во время обработки закаленных металлов не редкость, ведь фрезеровать приходится по-настоящему твёрдый и максимально прочный материал. Не всем инструментам это под силу. Однако фрезы по металлу Zamus Star показали себя здесь на высоте.

Особенности конструкции фрез по закаленному металлу

Фрезы Widin по закаленным материалам обладают менее острым углом заточки, нежели инструмент для обработки металлов, обладающих не такой высокой твердостью. Это делает фрезы более устойчивыми к износу.

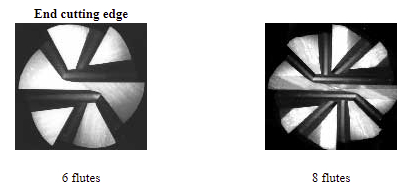

В ассортименте представлены фрезы с количеством зубьев от 2 до 6. Двузубые варианты предпочтительны для черновой обработки. При этом канавки настолько широкие, что это позволяет вести фрезеровку без применения смазочно-охлаждающих жидкостей (СОЖ). Главное – не забывайте убирать стружку с помощью системы обдува.

Для заказа инструмента для фрезерной обработки закаленных материалов переходите в каталог компании ТИГРОТЕХ .

Чем фрезеровать каленую сталь

- иногда встречается в литературе еще один диапазон 65-70 HRC и до 90 HRA (это область применения PCBN инструментов)

Нас в большей степени будут интересовать первые три диапазона твердости закаленной стали. Кстати еще нужно оговорится, что и хим.состав закаленных сталей, тоже оказывает существенное влияние на обрабатываемость (но этот материал уже выходит за рамки данной статьи). Так же важно понимать вид термообработки и глубину закаленного слоя - либо это сквозная закалка стали, либо это варианты ХТО (цементация, нитроцементация, азотирование).

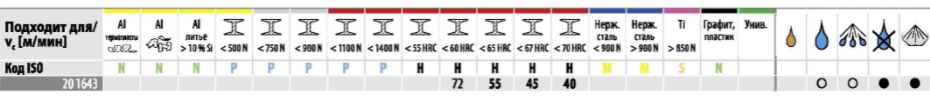

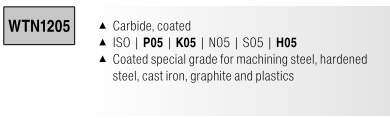

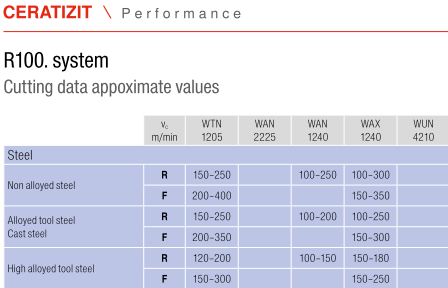

А дело в том, что незначительное увеличение твердости по шкале HRC вызывает значительное увеличение нагрузки на режущую кромку инструмента. И это важно, в выборе геометрии режущей части инструмента. Ниже, для наглядности, представлена информация с сайта Hoffmann Group.

Уильям Дж. Ховард-младший, менеджер по продукции для вертикальных обрабатывающих центров Makino, написал книгу по твердому фрезерованию - «Решения для высокоскоростного твердого фрезерования» от Hanser Gardner Publications.

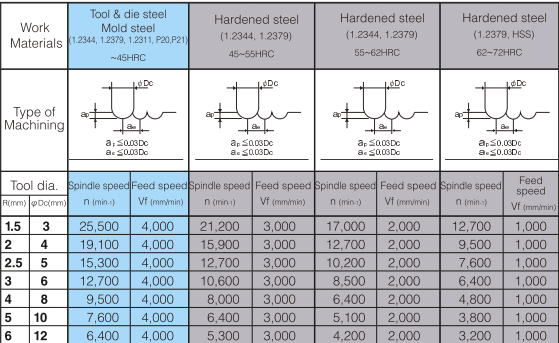

Если в цехе есть действительно высокопроизводительный станок с более производительным инструментом, и при отсутствии рекомендаций экспертов, предлагающих более конкретные параметры, диапазоны и уравнения, представленные ниже рекомендации, должны дать хорошую отправную точку для применения твердого фрезерование более эффективно.

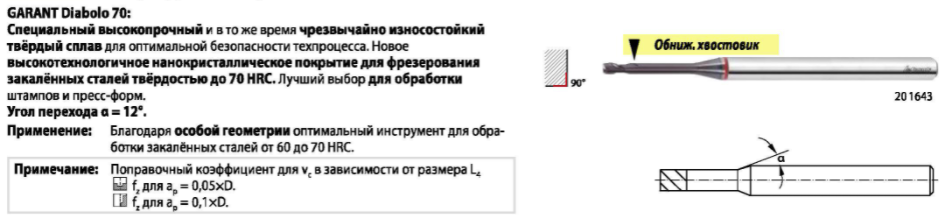

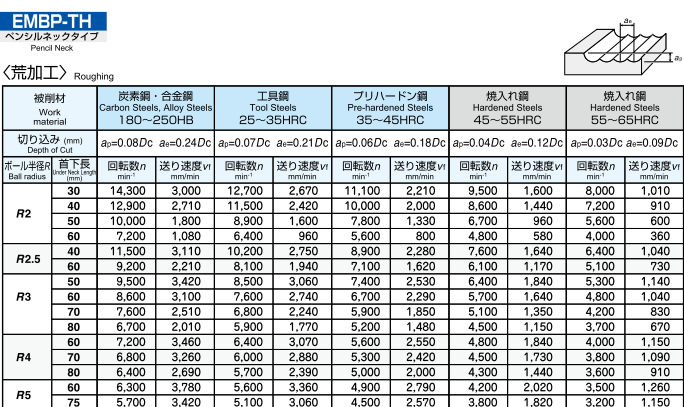

Использование концевой фрезы с шаровой головкой для твердого фрезерования сложных поверхностей штампа и пресс-формы только делает потребность в высокой скорости более вероятной. Когда шарообразный инструмент режет на небольшой осевой глубине резания, инструмент не режет на весь свой диаметр.

Чтобы определить значение частоты вращения, необходимое для достижения необходимого значения sfm с таким инструментом, используйте эффективный диаметр инструмента, который рассчитывается по формуле на рисунке

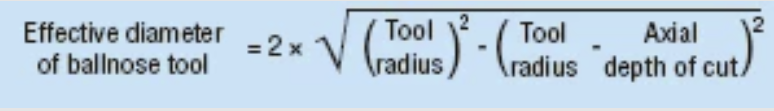

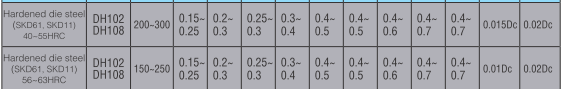

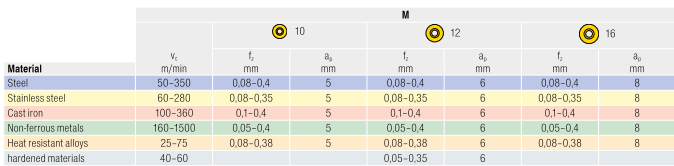

Нагрузка на кромку или скорость подачи в мм на зуб можно приблизительно определить как функцию от фактического диаметра инструмента. В качестве отправной точки для подачи жесткого фрезерования используйте следующие диапазоны:

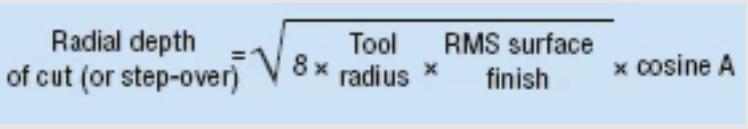

Глубина резания зависит от твердости материала - до определенной степени. Более важным фактором, влияющим на ступенчатость (или радиальную глубину резания), может быть желаемая чистота поверхности детали. Это максимальная глубина резания, которая должна использоваться при твердом фрезеровании.

Эти максимальные значения продлевают срок службы инструмента. Однако, когда целью твердого фрезерования является также гладкость поверхности, может потребоваться еще меньшая радиальная глубина.

Само требование к чистоте поверхности может быть использовано для расчета этого более легкого перехода. Это потому, что значение шероховатости поверхности является показателем высоты неровностей между проходами, а высота неровностей между соседними проходами может быть математически определена по радиусу шара.

Формула, связывающая радиальную глубину резания с чистотой поверхности с помощью сферического инструмента, показана на рисунке. Термин косинус отражает возможность обработки углов уклона или конических или наклонных поверхностей. «А» - это средний угол зацепления между инструментом и наклонной поверхностью.

Скорость подачи также влияет на качество поверхности. Проход каждой режущей кромки по мере продвижения инструмента создает собственный «острие». Следовательно, если целью является гладкая поверхность, то то же значение, вычисленное как предел радиальной глубины, также должно применяться в качестве верхнего предела скорости подачи инструмента в мм на зуб.

Ключом к стойкости инструмента и качеству обработки при фрезеровании, и особенно высокоскоростном фрезеровании закаленной стали, является поддержание постоянной стружкодробной нагрузки на режущие кромки фрезерного инструмента.

Нагрузка на кромку широко варьируется; если нагрузка слишком мала или слишком велика, инструмент либо изнашивается слишком быстро, либо выкрашивается, либо ломается. Многочисленные проходы с высокой скоростью и подачей с небольшой глубиной резания - лучший способ обеспечить качество продукции.

Одна и таже фреза при одинаковых . станок, деталь, оснастка, скорость резания. но работая по разным составленным управляющим ЧПУ программам дает различную стойкость.

В первом случае это были обычные проходы фрезой (по сути строчками), при этом стойкость инструмента составила в пределах 20-25 минут рабочего времени.

Во втором случае это была изменена программа, с траекторией движения инструмента обеспечивающий плавный вход по дуге в заготовку, постоянство припуска (нагрузки) на режущей кромке, сглаживание траектории движения и отсутствие выводов инструмента из материала до конца обработки. при этом стойкость инструмента составила более часа рабочего времени.

Одна и таже фреза при одинаковых. станок, деталь, режимы. но зажатая в различной шпиндельной оснастке (применялась стратегия скоростной обработки)

В первом случае это была термооправка, и на фрезе, довольно быстро, появлялись микросколы на кромке и требовалась коррекция по скорости резания (хотя казалось бы, термооправка, хорошая жесткость закрепления). Во втором случае это был цанговый патрон ER типа повышенной точности, при этом фреза работала даже спокойнее, чем в первом случае, при умеренных режимах.

И в третьем случае, это был гидропластовый патрон, его применение позволило даже увеличить скорости резания (а следовательно и производительность), улучшило не только стойкость инструмента, но и чистоту обработанной поверхности.

Обработка с применением ВСО стратегии накладывает свои требования и на инструмент, и на оборудование, и на управляющие программы

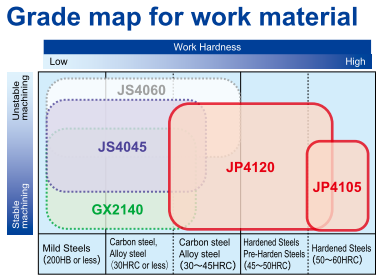

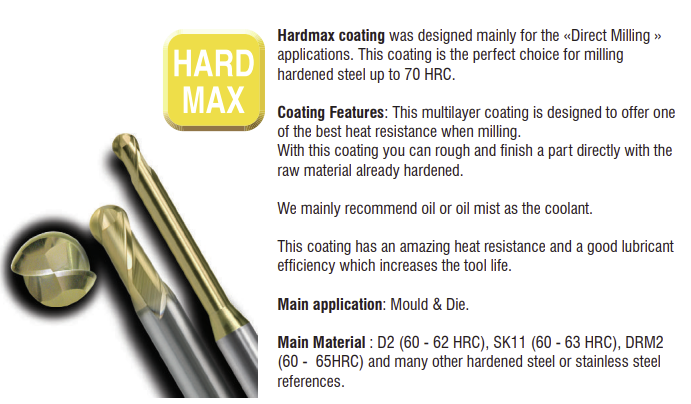

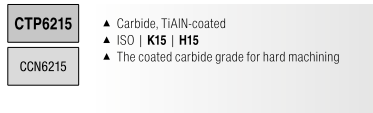

И это тоже отчасти верное утверждение в определенных случаях . Если Вы работаете на невысоких режимах при хорошей СПИД , и температура в зоне резания не высока, и при этом в обработке материал по твердости близкий к 60 HRC, то зачастую пластины с многослойным СVD покрытием, в составе которого есть толстый слой типа Al2O3 и ультрамелкозернистой основой дадут вполне хороший результат. Для материалов 40-55 HRC предпочтительна более острая кромка инструмента и PVD покрытие.

Применение скоростной стратегии обработки инструментом с универсальным покрытием малоэффективна, т.к. температура в зоне резания может быть близка или даже выше 600-800 градусов, и стойкость подобного покрытия (и самого инструмента) будет крайне не высокой.

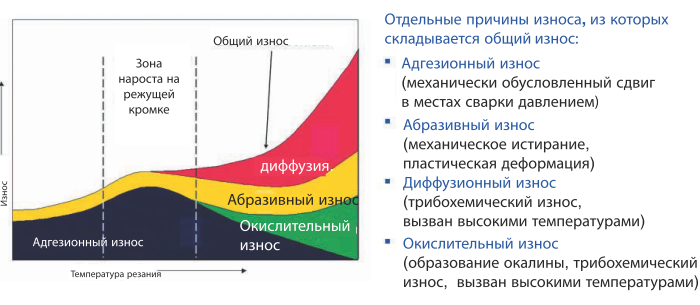

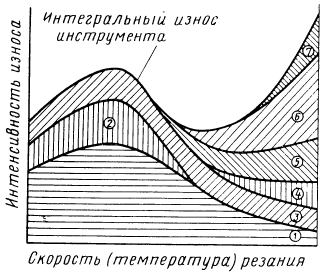

Для понимания сути проблемы хорошо бы иметь наглядность, какой тип износа преобладает с повышением температуры в зоне резания.

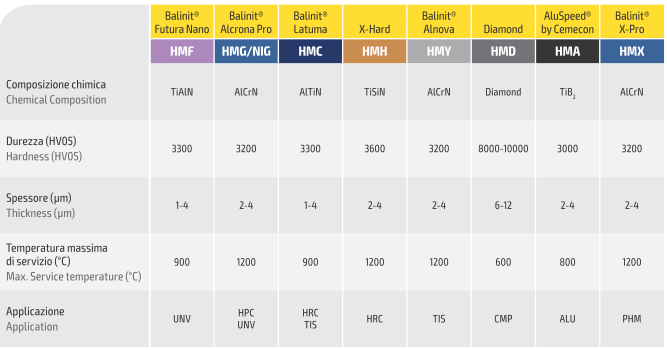

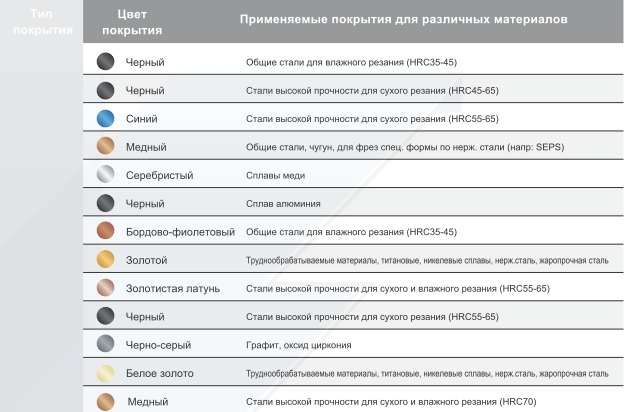

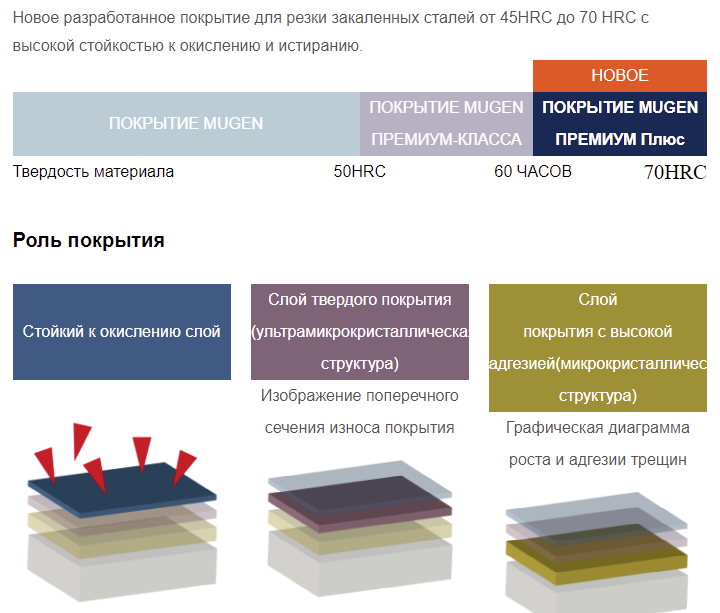

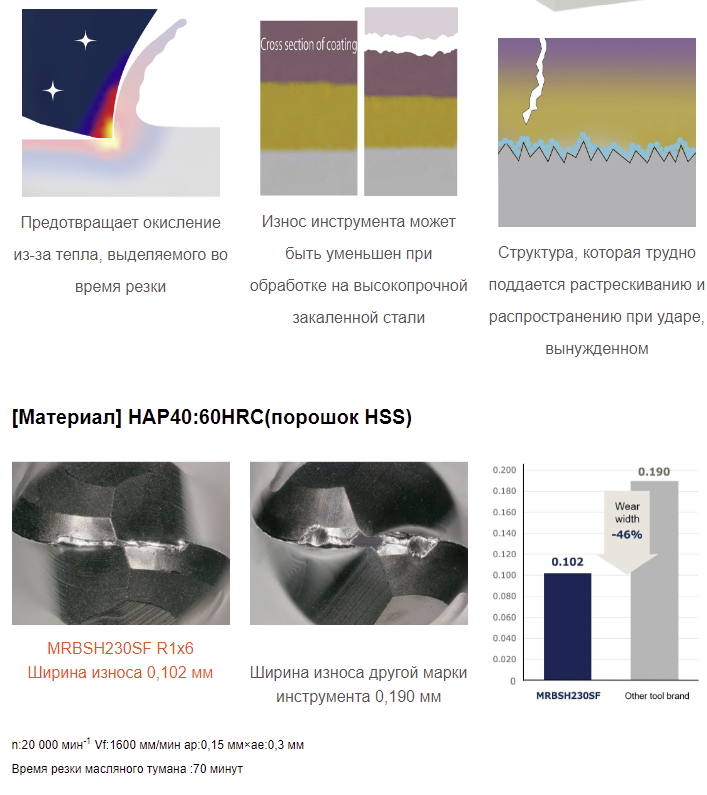

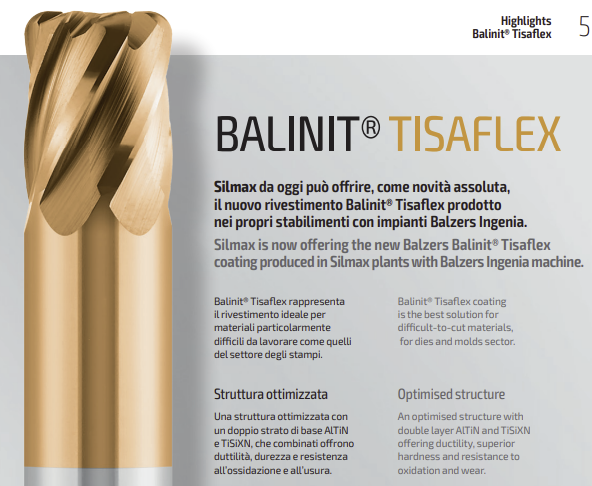

Различные виды покрытий имеют не только разный хим.состав, толщину, коэф.трения и т.д., но разную износостойкость при определенной температуре резания. При этом для обработки закаленных сталей покрытие должно не только хорошо работать на износ при высокой температуре, но и воспринимать знакопеременные нагрузки, перепады температур и иметь малую склонность к диффузии.

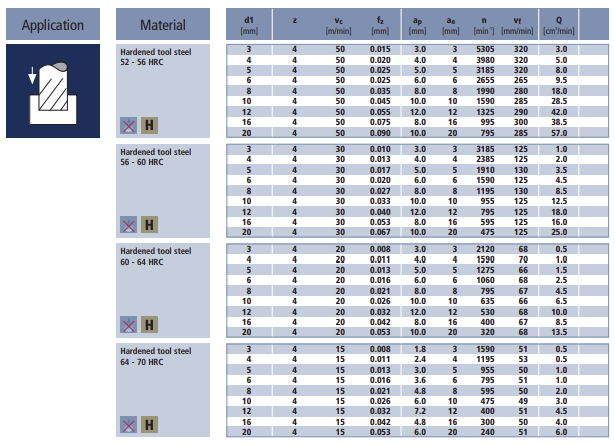

Чисто для примера типы покрытий из каталогов Silmax (Италия) и HGT (Тайвань) для монолитного инструмента.

Назревает вопрос: "А какой и чей инструмент тогда целесообразно применять для фрезерования закаленных материалов?"

Вот тут советы раздавать сложно, не хочется плохо говорить о любых производителях инструмента, но выделить более интересных видимо стоит.

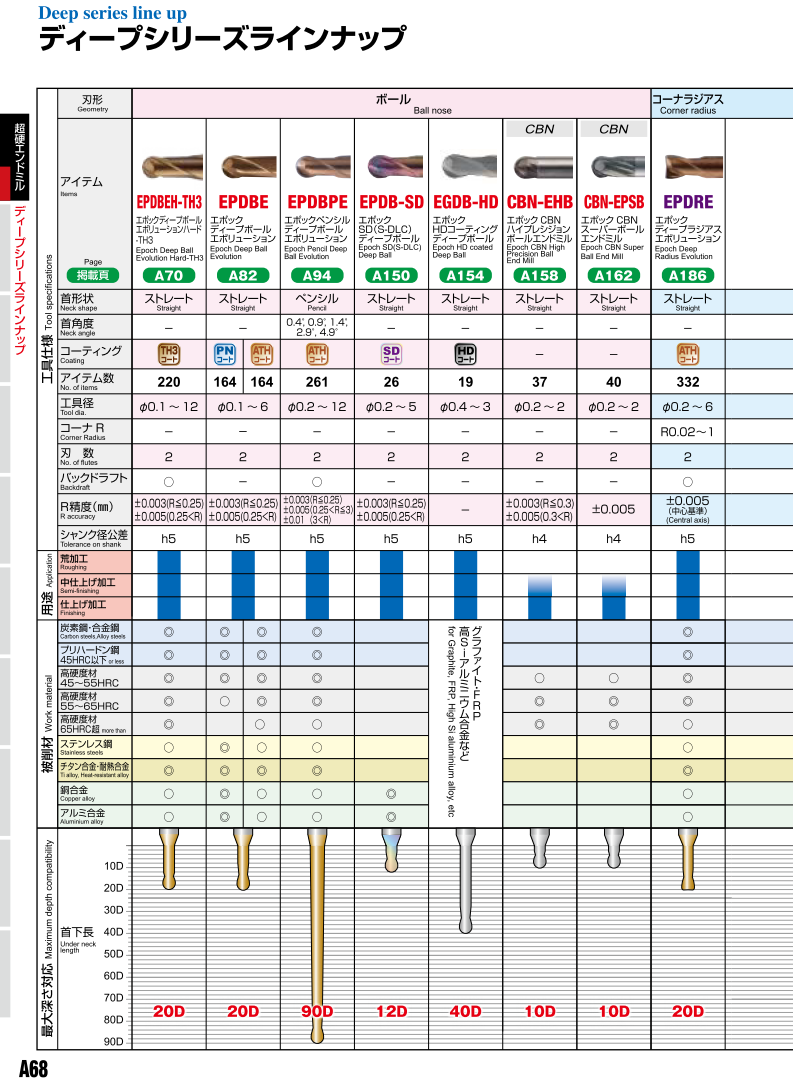

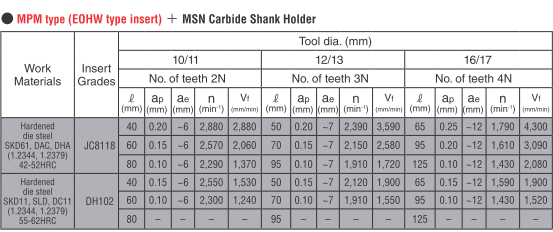

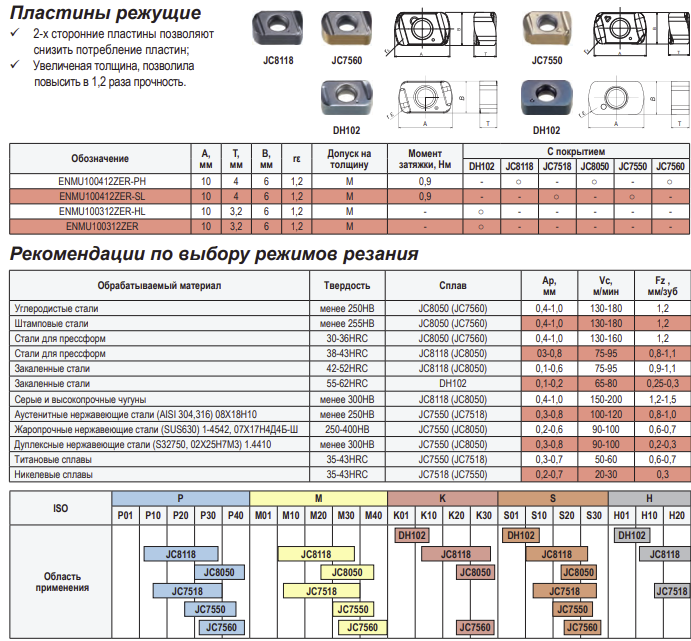

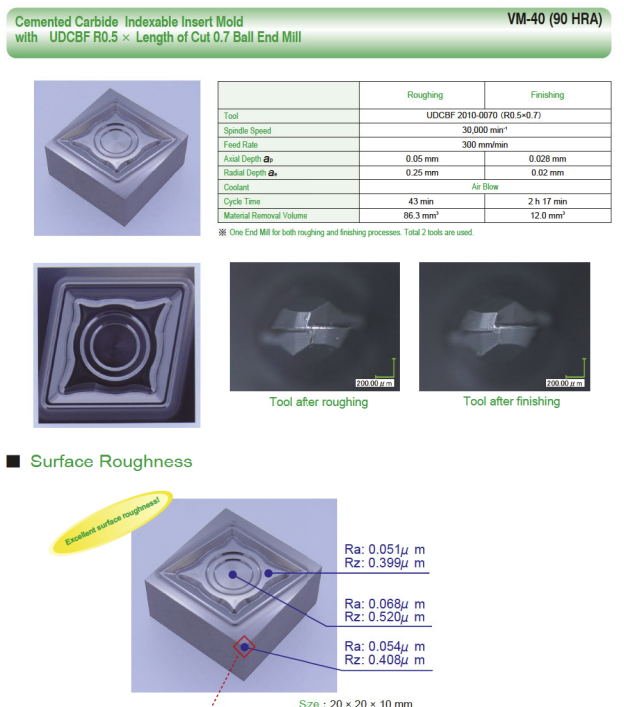

Фрезерные тв.сплавные пластины производителя тоже хорошо справляются с материалами твердости выше 60HRC+

Производителей осевого монолитного инструмента для фрезерования закаленных сталей довольно много, можно применять даже фрезы китайского фабричного или тайваньского производств. Но вот когда речь заходит о высокой производительности процесса, высокой технологической повторяемости, то многие такие дешевые инструменты становятся не целесообразны.

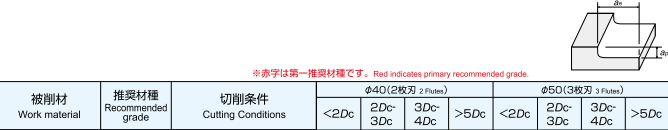

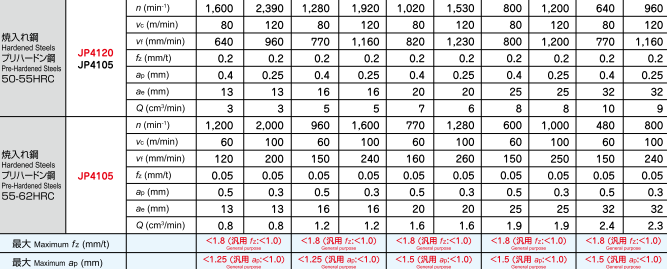

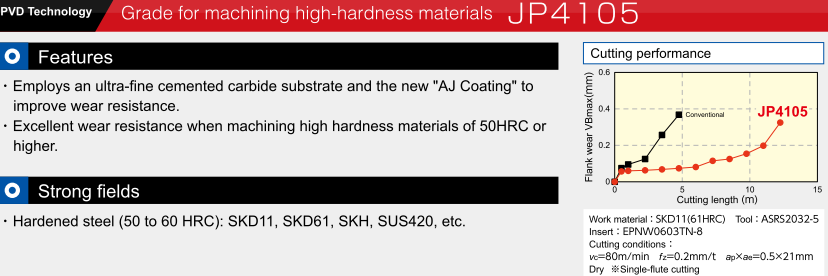

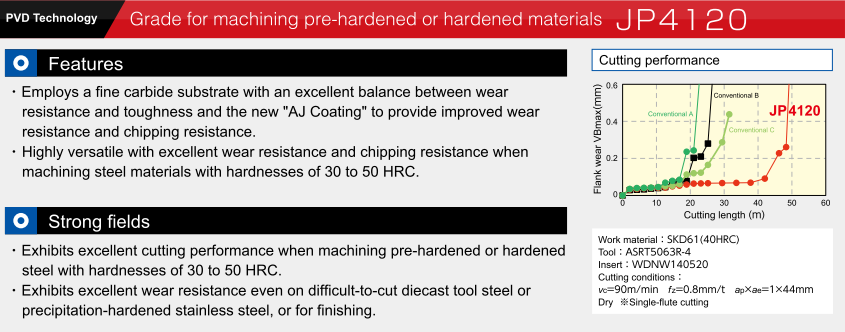

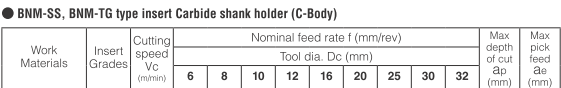

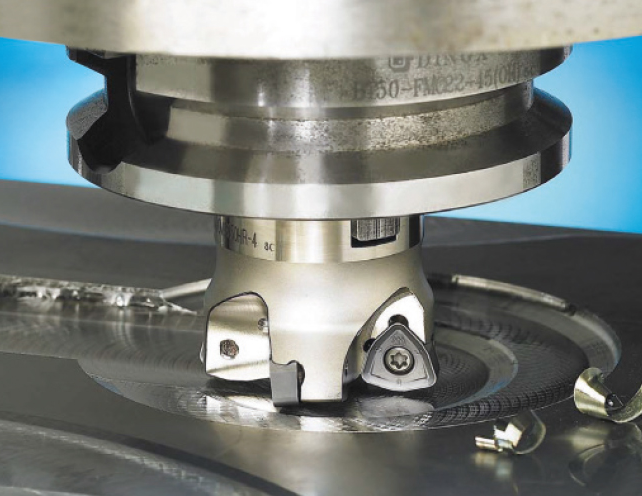

Говоря про корпусные фрезы со сменными тв.сплавными пластинами, нужно отметить, что не все фрезы и формы и геометрии пластин подходят для обработки закаленных сталей. Наибольшей популярностью пользуются круглые пластины и пластины для фрез для больших подач. Но при этом для обработки закаленных материалов такие пластины имеют соответствующую геометрию режущей кромки, сплав и износостойкое покрытие.

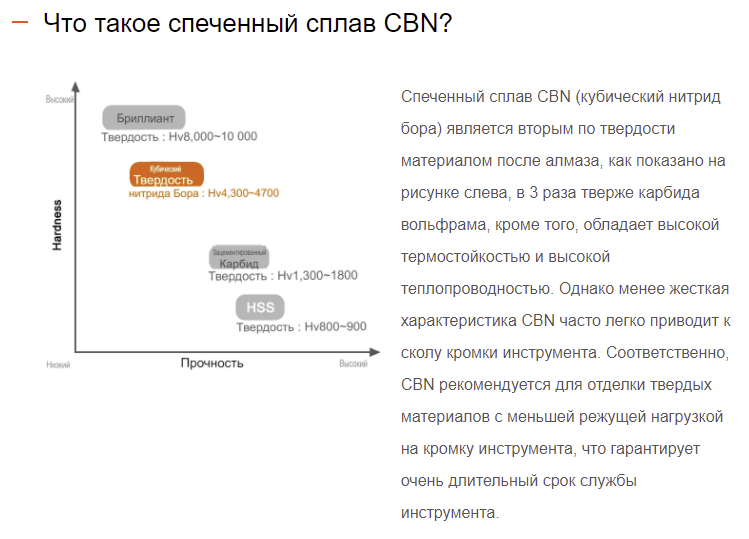

Но как бы не совершенствовались тв.сплавные инструменты, какие бы покрытия не применялись. но применение инструментов из PCBN и керамики, на материалах с твердостью выше 60 HRC наиболее целесообразно с точки зрения повышения производительности обработки (но при этом дополнительно накладываются требования более высокой жесткости СПИД), а на материалах с твердостью выше 63-65 HRC керамика и PCBN являются единственным возможным решением данной проблемы.

Из-за высокого уровня энергии, необходимого для создания стружки в закаленной стали, и абразивного действия заготовки, нужен инструмент из ультрамелкозернистой тв.сплавной заготовки с минимальным содержанием кобальта, чтобы выдерживать высокие нагрузки и температуры, наблюдаемые при сухой обработке.

Карбиды с покрытием обеспечивают хороший компромисс между термостойкостью и износостойкостью, а также между прочностью и вязкостью. Керамика и PCBN определенно обладают хорошими тепловыми и износостойкими свойствами, но они более хрупкие, когда дело касается ударов и неблагоприятных условий резания.

Керамика плохо себя чувствует в ситуациях, когда возникает вибрация (чрезмерный вылет инструмента и менее жесткие шпиндели или приспособления). Повреждения инструмента из керамики обычно носит механический характер. Даже при нормальных условиях фрезерования керамический инструмент изгибается при входе в резание и выходе из него.Этот изгиб вызывает скалывание режущей кромки на микроскопическом уровне. То, что выглядит как износ по задней поверхности, на самом деле является микросколом, вызванным прогибом и усилиями, действующими на инструмент. По мере распространения микросколов инструмент в конечном итоге выходит из строя.

Однако, несмотря на это, керамика широко применяется для фрезерования закаленных сталей, чугуна и жаропрочных сплавов. Это связано с тем, что кобальтовая связка карбида начинает размягчаться при температуре около 800 ° С, в то время как керамика может эффективно работать при температурах примерно до 2000 ° С. «Керамика и PCBN появляются там, где карбид исчезает», чем выше твердость, тем больше тепло, выделяемое во время обработки.

Поскольку керамика более безразлична к нагреву, скорость резки может быть намного выше. Во многих случаях твердость карбидов позволяет увеличить нагрузку на зуб, но значительное увеличение скорости с применением керамических инструментов, обеспечивает более высокую производительность. Все сводится к экономике.

Керамическими могут быть не только пластины для фрез, но сами монолитные фрезы (при этом они обеспечивают стойкость по времени соразмерную с тв.сплавными фрезами, но ведут обработку на скорости в 10-15 раз выше, чем тв.сплавные фрезы). Повышение температуры в зоне резания позволяет вести скоростную обработку при меньших силах резания.

Читайте также: