Чем обрабатывать сталь 12х18н10т

Обновлено: 17.05.2024

Обработка нержавеющей стали сразу подразумевает некоторые сложности, мы разберём токарную обработку нержавеющих сталей и фрезерование нержавеющей стали, но сначала давайте разберемся, какие нержавеющие стали вообще бывают и в чём сложность.

Нержавеющая сталь относится к легированным сталям, устойчивым к коррозии, как в атмосфере, так и в агрессивных средах. Основным ее химическим элементом является Хром (Cr), за счет чего в основном и достигается эффект коррозионной стойкости.

Кроме хрома в нержавеющих сталях присутствуют и другие легирующие элементы (Ni, Mn, Ti, Nb, Co, Mo) для придания нержавеющей стали нужных свойств как физико-механических, так и свойств коррозионной стойкости.

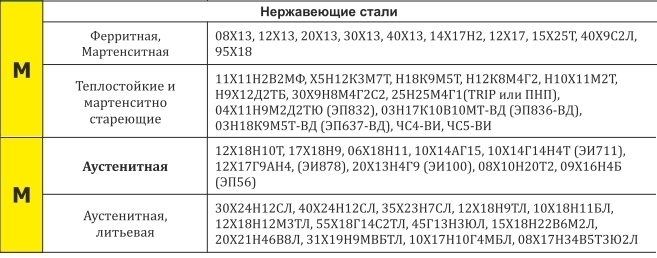

Классификация нержавеющих сталей и сплавов

Классификация нержавеющих сталей и сплавов оговаривается ГОСТ 5632-72. Следуя данному ГОСТу все нержавеющие стали и сплавы подразделяются на 3 основные группы:

1. Коррозионностойкие – это стали и сплавы, стойкие к коррозии химической и электрохимической (солевой, атмосферной, кислотной, щелочной, почвенной и т.д.), стойкие к межкристаллитной коррозии и т.д.

2. Жаростойкие (окалиностойкие)– это стали и сплавы, стойкие к коррозии, химическому разрушению поверхности при высоких температурах выше 550 градусов в газовых средах, работающие в ненагруженном или слабонагруженном состоянии.

3. Жаропрочные – это стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течении определенного промежутка времени и обладают достаточной жаростойкостью.

В соответствии с ГОСТ 5632-72 стали также подразделяют на классы в зависимости от структуры:

1. Мартенситный – основная структура этих сталей мартенсит, содержат 12-17% Cr. Хромистые стали. Присутствует относительно высокое содержание углерода (C), поэтому ее можно подвергать закалке

2. Мартинсито-ферритный – в структуре данных сталей кроме мартенсита содержится не менее 10% феррита. Содержат 13-18% Cr. Хромистые стали.

3. Ферритный – имеют структуру феррита. Содержат 13-30% Cr. Хромистые стали. Обладают магнитными свойствами. Относительно дешевая, в силу низкого содержания никеля.

4. Аустенито-мартенситный – в структуре содержится как аустенит, так и мартенсит в разных пропорциях. Содержат 12-18% Cr и 4-9% Ni. Хромоникелевые стали, хромомарганцевоникелевые стали.

5. Аустенито-ферритный – в структуре содержатся кроме аустенита не менее 10% феррита. Хромоникелевые стали, хромомарганцевоникелевые стали.

6. Аустенитный – структура данных сталей состоит из аустенита. Хромоникелевые стали, хромомарганцевоникелевые стали.

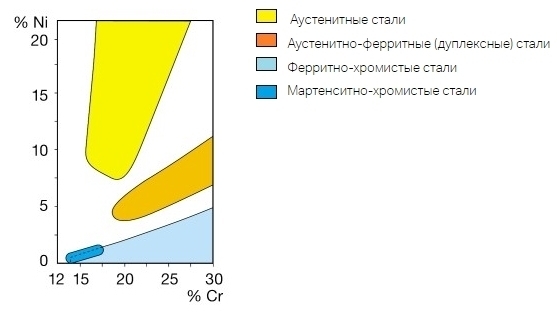

Данные структуры получаются при охлаждении на воздухе после высокотемпературного нагрева. В зависимости от этой полученной структуры и выделены эти классы нержавеющих сталей. На структуру сильное влияние оказывает химический состав стали, особенно Хром и Никель, а также структура может изменяться и под действием горячей или холодной обработки.

Нержавеющие сплавы же подразделяют в зависимости от основного элемента:

1. Сплавы на железоникелевой основе.

2. Сплавы на никелевой основе.

Наиболее распространены аустенитные нержавеющие стали 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т как в России, так и в других странах. На них приходятся максимальные объемы выпуска в сравнении с другими нержавеющими сталями. Данные стали обладают высокой коррозионной стойкостью в широком диапазоне различных агрессивных сред, а также обладают хорошей технологичностью.

После термической обработки (нагрев до 1000-1050 градусов с последующим быстрым охлаждением на воздухе или в воде) аустенитные стали получают однородную структуру аустенита и приобретают максимальную коррозионную стойкость и пластичность.

Особенности обработки нержавеющих сталей

Такие свойства как коррозионная стойкость, высокая прочность, пластичность, немагнитность, хорошие механические свойства при высоких температурах, хорошая свариваемость и другие свойства сделали эти металлы наиболее подходящими для различных изделий во всех отраслях человеческой деятельности. Каждый класс нержавеющих сталей обладает своими преимуществами и недостатками и нашел свое широкое применение в различных отраслях промышленности.

Но наличие легирующих элементов, благодаря которым данные стали приобрели полезные свойства, имеют и обратную сторону медали, связанную как-раз с их механической обработкой.

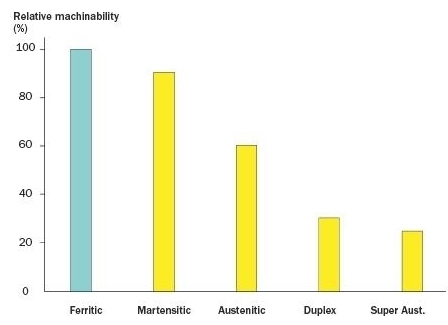

Обрабатываемость нержавеющих сталей низкая и очень зависит от состава легирующих элементов, а также термической обработки и даже метода получения заготовки (литье, ковка и т.д.). Данные факторы придают нержавеющим сталям некоторые особенности, которые затрудняют их механическую обработку.

Какие это особенности:

1. Самоупрочнение или наклёп. В ходе обработки поверхностные слои упрочняются особенно при работе изношенным или неправильно подобранным инструментом, так при последующем проходе инструмент уже срезает более твердый материал. Появляются проточины на инструменте.

2. Низкая теплопроводность. Плохая способность к отведению тепла приводит к повышению температуры в зоне резания, что сказывается на износе инструмента. Это один из главных факторов, осложняющих обработку нержавеющих сталей.

3. Высокая прочность. Наличие легирующих элементов повышают твердость стали, что также осложняет процесс обработки. Возникают значительные силы резания 1800-2850 Н/мм2.

4. Наростообразование, склонность к налипанию на поверхность резца. Вязкий материал. Нарост приводит к повышению трения, температуры, усилий резания, снижению качества поверхности и т.д. Возможен даже отрыв покрытия инструмента при обработке закаленных нержавеющих сталей.

5. Трудности со стружкодроблением. Нержавеющие стали хорошо деформируются, не ломаются и дают сливную стружку, которая создает свои трудности. При обработке ферритных и мартенситных сталей стружкодробление еще довольно удовлетворительное, то при обработке наиболее распространенных аустенитных сталей стружкодробление становится затруднительным.

6. Образование заусенцев.

7. Влияние химических элементов на обрабатываемость, так присутствие Серы (S) в нержавеющей стали повышает её обрабатываемость, а наличие молибдена (Mo) и азота (N) ухудшают. Высокое же содержание углерода (>0,2 %) приводит к сильному износу по задней поверхности.

8. Абразивные соединения. Карбидные, интерметаллические соединения микроскопических размеров делает их подобием абразива, резко снижающей стойкость инструментов.

9. Неравномерное упрочнение также сказывается при обработке нержавеющих сталей.

Вышеперечисленные особенности не дают нам разогнаться при обработке нержавеющей стали, приходится снижать скорости и подачи до малых значений для обеспечения более-менее нормальной стойкости инструмента и достижения нужного качества поверхности.

Нержавеющие стали трудны в обработке, однако во всех классах имеютcя марки нержавеющих сталей улучшенной обрабатываемости. Для обработки нержавеющих сталей необходим целый ряд мер и особенно важно правильно подобрать инструмент для обработки нержавеющих сталей и обеспечить благоприятные условия обработки нержавеющей стали.

Обработка изделий из нержавеющей стали похожа на обработку титана, хотя титан еще более труднее поддается обработке, почему так — можно узнать здесь.

Чем обрабатывать сталь 12х18н10т

- мартенситные стали, которые имеют в качестве основной структурной составляющей мартенсит. Они содержат от 12 до 17 % Cr (хромистые стали) и имеют достаточно высокое содержание углерода (C), что позволяет подвергать такие сплавы закалке.

- мартенситно-ферритные сплавы имеют структуру, в которой, кроме мартенсита, содержится более 10 % феррита. Они включают от 13 до 18 % Cr (хромистые стали).

- ферритные стали отличаются структурой, основанной на феррите. В их составе есть от 13 до 30 % Cr (хромистые стали). Такие сплавы отличаются магнитными свойствами. Они имеют доступную себестоимость, что обусловлено низким содержанием никеля.

- аустенито-мартенситные стали имеют структуру, состоящую из аустенита и мартенсита в определенных пропорциях. Они включают от 12 до 18 % Cr и от 4 до 9 % Ni (хромоникелевые и хромомарганцевоникелевые стали).

- аустенито-ферритные сплавы имеют структуру, включающую аустенит и минимум 10 % феррита (хромоникелевые и хромомарганцевоникелевые стали).

- аустенитные стали имеют структуру, основанную на аустените (хромоникелевые стали, хромомарганцевоникелевые стали).

В сравнении с обычными сталями, высоколегированные коррозионно-стойкие и жаростойкие стали обладают худшей обрабатываемостью, так как содержат в больших количествах легирующие элементы: хром (15. 18 %), никель (8. 11 %), марганец (1.. .2 %). Иногда в них входят в небольших количествах титан, вольфрам, молибден, ниобий при некотором снижении содержания хрома и никеля.

Снижение обрабатываемости этих сталей связано с изменением их механических и теплофизических свойств. Например, жаростойкие (окалино-стойкие) и жаропрочные стали аустенитного класса отличаются высокой упрочняемостью при резании. Некоторые марки сталей в процессе пластического деформирования склонны к структурным превращениям, заключающимся в переходе аустенита в мартенсит. Эти стали, как правило, имеют низкую теплопроводность, что затрудняет отвод теплоты из зоны резания в стружку и заготовку. При этом повышаются температура резания и интенсивность износа инструментов, возможно образование термических трещин на кромках инструмента (пластин).

Стоит заметить, в определенных случаях предварительная термическая обработка на структуру - способствует улучшению обрабатываемости многих типов нержавеющих сталей.

При обработке нержавеющих сталей затруднен контроль над стружкообразованием, наиболее плохой контроль над стружкодробленим происходит при обработке аустенитных и дуплексных нержавеек, относительно хороший при обработке ферритной и мартенситной нержавеющих сталей. Обработка нержавеющих сталей сопровождается высокими силами резания и высокой температурой в зоне резания, липкие сорта склонны к налипанию на режущую кромку (образование наростов при невысоких скоростях обработки), склонны к упрочнению. Для снижения вероятности образования наростов рекомендуется обработка на скоростях более 100-120 м/мин. При черновой обработке, в случае, когда подача СОЖ строго в зону резания затруднена даже с применением высокого давления СОЖ через инструмент (державку) – рекомендуется работа без применения СОЖ для снижения вероятности возникновения термотрещин. При чистовой обработке применение СОЖ обязательно (при этом стоит заметить, что качество обработанных поверхностей, стойкость инструмента во многом зависит от качества СОЖ и схемы его подачи). Подача СОЖ под высоким давлением четко в зону резания может снизить износ инструмента до 2-5 раз. Нужно упомянуть и положительный опыт при охлаждения зоны резания углекислотой до температуры минус 50-70 градусов по Цельсию.

При работе на универсальных станках в качестве смазки (СОЖ) при обработке нержавеющих сталей часто применяют олеиновую кислоту, сало, иногда специализированные смазки (см .приложение 1 ).

Токарная обработка нержавеющей стали

Продолжаем говорить о обработке нержавеющей стали, в прошлой статье мы уже рассмотрели виды нержавеющих сталей и основные сложности их обработки. Теперь рассмотрим особенности токарной обработки нержавеющих сталей, а далее и фрезерной обработки нержавеющей стали.

Так как все нержавеющие стали обладают совершенно разной обрабатываемостью в силу разного химического состава, особенно хрома (Cr) и никеля (Ni), то и подходы к их обработке разные.

Мы также выяснили в прошлой статье, что наиболее распространенными нержавеющими сталями являются аустенитные, хромоникелевые, т.е. содержащие хром и никель, это всем известные марки 08Х18Н10Т, 12Х18Н10Т.

При обработке аустенитных сталей высокое содержание никеля (Ni) увеличивает прочность и повышает вероятность появление нароста. Также у супераустенитных сталей, где содержание никеля более 20%, для них обрабатываемость максимально низкая, смотрите график в прошлой статье.

ВАЖНО ЗНАТЬ И ПРИМЕНЯТЬ:

1. Выбираем как можно больший радиус при вершине пластины.

2. Обязательно используем СОЖ с точным направлением в зону резания и желательно под давлением, и чем выше давление, тем лучше. Так как обработка нержавейки и особенно аустенитных сталей приводит к выделению большого количества тепла. Это ключевой фактор, негативно влияющий на обработку, тепло не отводится и передается на инструмент.

3. Используем круглые пластины или небольшой главный угол в плане (45 град), чтобы уйти от проточин на пластине, равной глубине резания.

4. Используем острые кромки и/или позитивную геометрию с положительным передним углом, чтобы уменьшить нарост, снизить наклёп, уменьшить образование тепла. Аустенитная сталь особенно хорошо поддается наклёпу и появлению нароста. Есть особо острые серии пластин по нержавеющей стали.

Особенно позитивная геометрия важна при точении тонкостенных деталей, нежестко закрепленных деталей, длинных тонких валов и т.д.

5. Используем только специальные стружколомы и только предназначенные для нержавеющей стали, чтобы уйти от сливной стружки, которая наматывается на резец и выводит пластину из строя. Даже стружколомы общего назначения не берем, они не дают такого результата, как специальные стружколомы по нержавеющей стали.

6. Выбираем глубину резания по возможности превышающую толщину упрочненного слоя.

7. Используем пластины с покрытием для повышения термостойкости и износостойкости. При этом учитываем, что CVD-покрытия более толще и они значительно повышают стойкость инструмента, а также позволяют повысить режимы резания и таким образом производительность. Хотя они не такие острые и трудно поддаются заточке.

PVD-покрытия более тонкие, они обеспечивают острую кромку пластины и гладкость поверхности. Правда есть риск быстрого износа и выхода из строя пластины. Тем не менее PVD-покрытия часто используются для обработки аустенитных сталей.

При отделении нароста, образованного при обработке нержавеющей стали, он может вырвать часть покрытия и частички режущей кромки, и таким образом вывести пластину из строя. Гладкость покрытия снижает возможность нароста. Но покрытие необходимо в том числе и для повышения стойкости от абразивных частиц нержавеющей стали.

9. Берем мелкозернистый твердый сплав с покрытием PVD для финишной обработки нержавеющей стали, чтобы получить высокую точность и низкую шероховатость поверхности. Данный сплав даст высокую прочность и стойкость острой режущей кромки. Данные пластины пойдут даже при прерывистом резании и с термическим шоком. Но всё в соответствии со здравым смыслом и рекомендациями каталога.

10. Также можно присмотреться к кермету с PVD-покрытием для чистовой обработки нержавеющей стали только в хороших условиях. Наблюдается меньшее налипание.

11. Пробуем пластины Wiper для получистовой и финишной обработки. Как заявляет производитель (Sandvik) с помощью данных пластин возможно значительно повысить скорость и подачу, при этом стойкость и качество поверхности будет на уровне обычных пластин. Стремимся повысить производительность.

13. Есть рекомендация увеличить глубину резания и режимы резания до максимально возможных значений. Идея в том, что больший объем стружки будет поглощать больше тепла даже при учете низкой теплопроводности нержавеющего металла. Это снизит количество проходов, но приведет к наклёпу, плохой шероховатости и необходимы жесткие, мощные станки. Необходимо пробовать – возможно не всегда это возможно.

15. Помним, что инструмент должен противостоять воздействию температур, химическому, адгезионному и абразивному износу. Поэтому выбираем пластину, имеющую геометрию (острую кромку, стружколом и т.д.), сплав и покрытие только по нержавеющей стали и с лучшим сочетанием всех этих составляющих.

16. Можно использовать разную глубину резания для равномерного износа пластин.

17. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры, если это допустимо.

Используя данные меры возможно добиться повышения скорости и подачи токарной обработки нержавеющих сталей и тем самым повысить производительность. Стараемся применить комплексно все эти рекомендации и таким образом повысить не только производительность, но и стойкость инструментов.

При обработке дуплексных нержавеющих сталей необходимо использовать резцы с внутренним подводом СОЖ под высоким давлением – это позволит снизить температуру, дробить стружку и быстро отводить её.

В феритных, мартенситных содержание никеля меньше, а хрома больше, повышение хрома ведет к увеличению прочности и большей абразивности, что ведет к быстрому износу пластин, учитываем этот фактор используем износостойкие покрытия.

Режимы резания токарной обработки нержавеющей стали

При выборе режимов резания стоит опираться на данные каталога конкретно подобранной пластины, но необходимо учитывать желаемую стойкость инструмента. Как правило в каталогах указаны максимальные значения режимов резания, соответствующие максимальной производительности, но также и минимальной стойкости.

Кроме того, режимы сильно зависят от реальных производственных условий, жесткости системы и т.д., поэтому оптимальные режимы необходимо подбирать индивидуально под каждый случай отдельно.

Режимы также отличаются для разной заточки, разной геометрии, поэтому первоисточником является каталог конкретного инструмента. Хотя для примера можно привести следующие варианты режимов резания, в качестве справки.

Обработка нержавеющей стали схожа с обработкой титана, поэтому какие-то приемы можно использовать из токарной обработки титана для повышения производительности и надежности процесса.

Обработка нержавеющих и жаропрочных сталей

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве. В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей. Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред. В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны. Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил. Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности. Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала. При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп. Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал. Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок. Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка. Как можно снизить влияние 'негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали. Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости. Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре. Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью. Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование. Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента. Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Это одно из условий обработки легированных сталей. СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных. Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ. Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C. Однако данный способ наиболее дорогостоящий, применим только в единичном производстве. Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе. При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов. Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки. По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов. Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

На складе ООО «" в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Фрезерование нержавейки

Как уже выяснили в прошлой статье, обработка нержавеющей стали имеет целый ряд сложностей, если не читали, то лучше вернуться и ознакомиться в чем сложность обработки нержавеющей стали для понимания и затем уже вернуться к данной статье для получения некоторых рекомендаций по обходу этих сложностей. Основные рекомендации для токарной обработки нержавеющей стали уже представлены, теперь давайте разберемся с фрезерной обработкой нержавеющих сталей.

Как уже отмечалось в прошлой статье наиболее распространены аустенитные нержавеющие стали, хромоникелевые, такие как 08Х18Н10Т и 12Х18Н10Т, содержащие хром (Cr) и никель (Ni) и как раз они и составляют максимальную сложность в их механической обработке.

Основными проблемами являются плохая теплопроводность нержавеющих металлов и тепло из зоны резания отводится очень плохо, поэтому в основном в инструмент. Также эти металлы вязкие хорошо деформируются, и дают сливную стружку, которая выводит инструмент из строя. Кроме того, материал склонен к образованию нароста, наклёпу, имеет абразивные включения и т.д. Достаточно много факторов, которые можно почитать здесь, и которые ограничивают возможность обработки данных материалов.

Сильное влияние конечно оказывает химический состав нержавеющей стали и соответственно рекомендации для одной марки стали могут не подойти для другой. Кроме того, сильное влияние на обрабатываемость оказывает метод получения заготовок (литье, штамповка, ковка и т.д.), наличие корки, окалины, включений, условия обработки прерывистое резание и т.д., а также наличие термической обработки. Но общие какие-то рекомендации можно дать.

Рекомендации по фрезерованию нержавеющих сталей

1. Ставим высокие скорости резания при черновой обработке (150-250 м/мин) для ухода от нароста. Конечно с учетом возможности станка, жесткости системы.

2. Не используем СОЖ на черновой обработке, чтобы исключить термических трещин. Стружку убирать воздухом, особенно при обработке карманов и других углублений, где затруднено удаление стружки. Для некоторых марок сталей можно пробовать СОЖ и следить за стойкостью, экспериментировать так сказать.

3. Используем СОЖ на чистовой обработке для повышения качества поверхности и лучше использовать охлаждение масляным туманом. При чистовых сьемах температура не такая высокая.

4. Ставим подачу на зуб побольше, так как малая подача при обработке упрочненной поверхности может привести к быстрому износу.

5. Частыми причинами выхода из строя инструмента являются: выкрашивание из-за термических трещин, проточин, нароста (налипания на инструмент).

6. Используем позитивную геометрию, острую кромку для предотвращения наростообразования, сил трения, снижения сил резания и температуры. Также требуется меньше мощности станка.

7. Используем пластины с большим радиусом и/или небольшим углом в плане, для снижения проточины.

8. Выбираем покрытие PVD, оно более тонкое и обеспечивает острую режущую кромку, имеет хорошую гладкость для предотвращения налипания. Покрытие CVD более толстое, можно применить для тяжелого фрезерования.

9. При возникновении термотрещин выбираем более твердый сплав и более стойкий к действию температуры.

10. Берем монолитные фрезы с мелкой насечкой для черновой обработки (черновые фрезы).

11. Помним для фрезерования нержавеющей стали необходимо в 5 раз больше режущих кромок, чем при обработки обычной стали. Имеет смысл использовать пластины с 8 кромками, по 4 с каждой стороны.

12. Можно использовать разную глубину резания для равномерного износа пластин.

13. Подбираем режимы резания оптимальные для реальных условий, в соответствии с каталогом, но учитывая необходимую стойкость.

14. Иногда стоит провести предварительную термическую обработку нержавеющих заготовок для выравнивания структуры.

Стремимся выполнить рекомендации комплексно для повышения режимов резания и производительности, а также для повышения стойкости инструментов.

Обработка нержавеющей стали имеет схожие сложности, что и обработка титана и некоторые приёмы и рекомендации можно взять из фрезерования титана.

Мы рассмотрели обработку нержавеющих сталей, разобрались в чем сложность ее обработки, а так же выделили основные рекомендации для токарной обработки нержавеющей стали и теперь и фрезерную обработку. Тема очень актуальная, поэтому постараемся продолжить ее в будущих статьях блога.

Читайте также: