Чем отличаются друг от друга закалочные структуры сталей перлит сорбит троостит

Обновлено: 22.04.2024

Любой технологический процесс термической обработки стали состоит из определенных комбинаций следующих четырех превращений:

1) превращения перлита в аустенит (П→А) при нагреве стали;

2) превращения аустенита в перлит или перлитоподобные продукты (А→П) при охлаждении стали;

3) превращения аустенита в мартенсит (А→М) при быстром охлаждении (при закалке);

4) разложения мартенсита при отпуске закаленной стали (М→продукты распада).

Главная цель нагрева стали – получение аустенитной структуры. Превращение перлита в аустенит – процесс кристаллизационного типа. Он подчиняется закономерностям кристаллизации – зарождаются центры новой фазы, в которых растут кристаллы.

Сталь в исходном состоянии (до нагревания) в зависимости от содержания углерода может иметь структуру феррито-перлитную (сталь доэвтектоидная), перлитную (сталь эвтектоидная) или перлито-цементитную (сталь заэвтектоидная). При нагреве стали и переходе температуры через критическую точку Ac1 (температура 727°С) перлит начнет превращаться в аустенит и, следовательно, образуются структуры: у доэвтектоидной стали – феррито-аустенитная, у эвтектоидной – аустенитная и у заэвтектоидной – аустенитно-цементитная. При дальнейшем повышении температуры у доэвтектоидной стали феррит постепенно превращается в аустенит, и при достижении температуры, соответствующей критической точке Ac3, процесс перехода Ф в А полностью завершается. У заэвтектоидной стали при нагреве выше 727°С цементит растворяется в аустените и при достижении температуры критической точки Aст структура становится аустенитной.

Таким образом, при температурах, соответствующих критическим точкам Ac3 и Acт (см. рис. 4.3, линия GSЕ), все стали будут иметь структуру из одного аустенита. Однако образовавшийся аустенит будет неоднородным по составу в силу того, что процессы диффузии углерода не успевают завершиться. Поэтому для ускорения диффузионных процессов, выравнивающих в зернах аустенита содержание углерода и других элементов (например, легирующих), стали нагревают выше линии GSЕ на 30 – 50 o С, и при этой температуре делают выдержку, достаточную для выравнивания состава во всех зернах. При этом образуется структура мелкозернистого аустенита, независимо от размера зерен стали до термообработки. Нагрев до более высоких температур недопустим, так как приведет к увеличению размера зерен аустенита и в результате этого к ухудшению механических свойств стали.

Температура нагрева под закалку не должна превышать:

· для доэвтектоидной стали А3 + (30…50)°С,

· для заэвтектоидной – А1 + (30…50)°С.

Нагрев значительно выше этих температур приводит к образованию крупного действительного зерна. Такой нагрев называют перегревом. Нагрев до еще более высоких температур сопровождается образованием окислов железа по границам зерен с частичным оплавлением, он называется пережогом.

Главная цель охлаждения стали – превращение аустенита в желаемую структуру: перлит, сорбит, троостит или мартенсит.

Образование этих структур, в свою очередь, зависит от температуры нагрева, а главное – скорости (времени) охлаждения (табл. 5.1).

Таблица 5.1 Изменение структуры и твердости углеродистой стали эвтектоидного состава в зависимости от скорости охлаждения

(средние значения), кгс/мм

При ускоренном охлаждении, например на открытом воздухе, распад аустенита произойдет при более низких температурах (~650°С), и образуется более мелкая, чем перлит, тонкопластинчатая смесь ферритаи цементита, которую называют сорбитом(по имени английского ученого Сорби).

В отличие от перлита сорбит (С) имеет более высокую твердость, механическую прочность и упругость при достаточной вязкости.

При дальнейшем ускорении охлаждения (например, в минеральном масле) распад аустенита происходит при еще более низких температурах (~550°С) с образованием более мелкой, чем сорбит, высокодисперсной смеси ферритаи цементита, которую называют трооститом(по имени французского ученого Трооста). От сорбита троостит (Т) отличается более высокими твердостью, упругими свойствами и меньшей вязкостью. Таким образом, перлит, сорбит и троостит – структуры с одинаковой природой (феррит + цементит), отличающиеся степенью дисперсности феррита и цементита.

При достаточно большой скорости охлаждения (например, в воде) аустенит не успевает распасться на феррито-цементитную смесь и превращается в пересыщенный твердый раствор внедрения углерода в α-Fе, называемый мартенситом(по имени немецкого ученого Мартснса). Аустенит – это твердый раствор углерода в γ-Fе. Однако при охлаждении γ-Fе переходит в α-Fе, а при резком переохлаждении аустенита углерод не успевает выделиться из него в виде цементита и остается в α-Fе. При комнатной температуре α-Fе способно растворить 0,006 % углерода. В случае же образования мартенсита у эвтектоидной стали в решетке α-Fе растворяется ~ 0,8 % углерода, что приводит к сильной деформации кристаллической решетки и повышению тем самым плотности возникающих дислокаций. Структура мартенсита (М) неравновесная (неустойчивая). Мартенсит очень тверд (НВ = 600 кгс/мм 2 ), хрупок и является основной структурой закаленной стали. Различают температуру, при которой начинается превращение аустенита в мартенсит (Mн) и при которой этот процесс заканчивается (Мк). С увеличением содержания углерода в стали Мн и Мк снижаются.

При переохлаждении аустенита до температуры, равной или ниже мартенсиной точки (Mн), соответствующей температуре начала превращения переохлажденного аустенита в мартенсит, диффузионные процессы полностью подавляются, и образование структуры, состоящей из феррита и цементита, становится невозможным. В этом случае протекает бездиффузионное превращение аустенита в мартенсит, т.е. закаленную сталь.

В зависимости от степени переохлаждения аустенита различают три температурные области или ступени превращения: перлитную; область промежуточного превращения (промежуточного между перлитным и мартенситным превращением) и мартенситную.

Перлитная область в углеродистых сталях распространяется на интервал температур от 727 °С до ~550°С. При этих температурах происходит диффузионный распад аустенита с образованием структуры из феррита и цементита – перлита.

Промежуточное превращение протекает при температурах от ~550°С до температуры, соответствующей точке Мн (см. рис. 4.3). Это превращение обладает рядом особенностей, присущих как перлитному (диффузионному), так и мартенситному (бездиффузионому) превращению. В результате превращения переохлажденного аустенита образуется бейнит.

Мартенситное превращение происходит по бездиффузионному механизму при температуре ниже температуры, соответствующей точке Мн (см. рис. 4.3).

На практике требуемую скорость охлаждения получают путем выбора среды охлаждения. Охлаждают изделия в закрытой и открытой печах, на воздухе, в минеральном масле или в воде. Самая низкая скорость охлаждения – в закрытой печи, самая высокая – в воде (особенно если в ней растворена соль или щелочь). Следовательно, изменяя скорость охлаждения аустенита, можно получать стали (изделия) с различными свойствами – от очень мягких и пластичных до очень твердых и хрупких.

Влияние нагрева и скорости охлаждения углеродистой стали на ее структуру

Термической обработкой называется технологический процесс, включающий нагрев стали до определенной температуры, выдержку при этой температуре и охлаждение с необходимой скоростью. Целью термической обработки является получение заданных свойств стали путем изменения ее структуры без изменения формы и размеров деталей.

Термическая обработка вызывает изменения в структуре материала в том случае, если сплав претерпевает превращения, вызванные полиморфизмом, диффузией или изменением растворимости одного компонента в другом. Часто эти процессы могут накладываться друг на друга и оказывать влияние на свойства материалов.

В исходном состоянии углеродистая сталь может иметь различную структуру в зависимости от содержания углерода: доэвтектоидная – феррит и перлит; эвтектоидная – перлит; заэвтектоидная – перлит и цементит вторичный.

Рассмотрим процесс нагрева эвтектоидной стали выше критической температуры Ас1, когда структура состоит из перлита (рис. 10.1). Это превращение можно записать согласно диаграмме «Железо – цементит»:

где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода.

Когда сталь переходит критическую температуру А1, превращение сопровождают два параллельно идущих процесса: полиморфное превращение Feα (ОЦК) → Fеγ (ГЦК) и растворение цементита в Fеγ.

Растворение цементита не может начаться, пока сохраняется кристаллическая решетка феррита. Как известно, углерод в ней может максимально растворяться в количестве 0,02 %, поэтому вначале происходит зарождение кристаллов аустенита на межфазной поверхности раздела феррита и цементита. Зарождение сопровождается образованием центров кристаллизации аустенита, и, следовательно, происходит измельчение зерна. Только после образования Fеγ возможно дальнейшее растворение углерода в аустените.

Полиморфное превращение происходит с более высокой скоростью, чем процесс растворения цементита, поэтому первоначально аустенит сохраняет неоднородность по углероду и за образованием зародыша аустенита следует его насыщение углеродом.

Начальная величина зерна аустенита зависит от количества зародышей, возникающих в данном объеме в единицу времени, и скорости их роста. Чем дисперснее структура перлита, тем мельче начальное зерно аустенита, т. к. у такой структуры больше поверхность раздела между ферритной и карбидной фазами, где и идет образование зародышей.

К окончанию превращения всего перлита в аустенит сталь состоит из большого количества мелких аустенитных зерен. Дальнейший нагрев или выдержка после окончания превращения ведет к их росту. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к уменьшению свободной энергии за счет сокращения поверхности зерен. Он происходит в результате увеличения одних зерен за счет других, более мелких.

Чтобы охарактеризовать поведение стали при нагреве в отношении изменений размера зерна, рассмотрим понятие о зерне аустенита, которое может быть:

· начальным зерном – размер аустенитного зерна в момент окончания перлито-аустенитного превращения;

· действительным зерном – зерном аустенита, полученным в данных конкретных условиях нагрева;

· наследственным зерном аустенита, характеризующим склонность зерна к росту при высоких температурах.

Склонность стали к росту зерна зависит от ее состава и раскисления. Стали, раскисленные только марганцем или марганцем с кремнием, относят к наследственно-крупнозернистым. Стали, раскисленные и модифицированные дополнительно алюминием, титаном, церием и другими элементами в количестве 0,05–0,1 %, относят к группе наследственно-мелкозернистых.

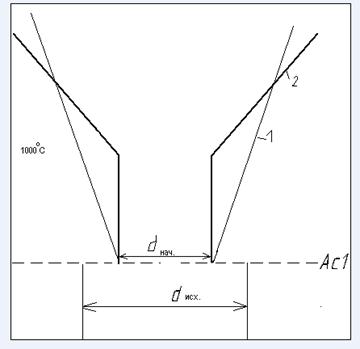

Переход через критическую точку А1 сопровождается резким уменьшением размеров зерна. При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до весьма высоких температур, после чего начинает быстро расти. В крупнозернистой стали ничто не препятствует росту зерна, который начинается сразу после перехода через критическую точку (рис. 7.1). Наследственно-мелкозернистая сталь при достаточно высокой температуре может иметь более крупное зерно аустенита, чем наследственно-крупнозернистая сталь, поэтому различают еще действительное зерно, полученное в стали при данной температуре нагрева. Размер действительного зерна аустенита определяется температурой нагрева, длительностью выдержки и склонностью данной стали к росту зерна.

Известно, что мелкозернистая сталь имеет более высокие механические свойства, поэтому природную зернистость сталей оценивают баллами специально разработанной шкалы зернистости (ГОСТ 5639-82).

Рис. 7.1. Схема роста зерна аустенита в наследственно-мелкозернистой

и наследственно-крупнозернистой эвтектоидной стали

Нагрев доэвтектоидной стали до температуры, значительно превышающей А3 (1100–1200 °С), и последующее охлаждение приводят к образованию структуры, состоящей из крупных игл избыточного феррита, прорезающих крупные зерна перлита. В честь австрийского ученого

А. Б. Видманштетта такая структура была названа видманштеттовой структурой (рис. 7.2).

Рис. 7.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Еще более высокий нагрев стали, при котором по границам зерна появляются участки оплавления и происходит их окисление, вызывает пережог стали. При пережоге излом стали становится камневидным и является неисправимым браком.

Выше (в гл. 5) рассматривались фазовые превращения, происходящие в стали при медленном охлаждении из аустенитного состояния. Увеличивая скорость охлаждения или вводя легирующие элементы, можно значительно повысить степень переохлаждения аустенита, т. е. понизить температуру его превращения. От степени переохлаждения аустенита зависят механизм и кинетика превращения, структура и свойства продуктов превращения. Процессы распада переохлажденного аустенита подразделяют на диффузионное (перлитное), промежуточное (бейнитное) и бездиффузионное (мартенситное).

Если сталь со структурой аустенита, полученной в результате нагрева до температуры выше А3 (для доэвтектоидной стали), или выше Аст (для заэвтектоидной стали), или выше А1 (для эвтектоидной стали), переохлаждать до температуры ниже А1 с различными скоростями, вызывая тем самым различную степень переохлаждения, то можно получить продукты распада аустенита, резко отличающиеся по строению и свойствам.

Рассмотрим превращение переохлажденного аустенита на примере эвтектоидной стали (0,8 % углерода). Во время охлаждения ниже критической температуры А1 происходит превращение его в почти чистое Feα и цементит.

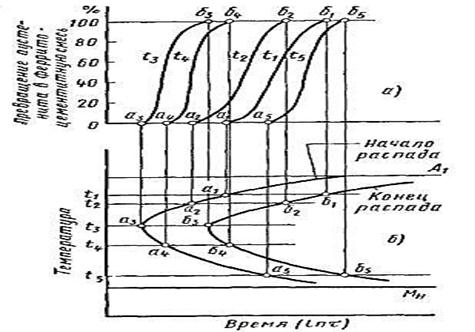

Процесс образования перлита – это зарождение центров перлита и рост перлитных кристаллов. Этот процесс происходит во времени и может быть изображен в виде кинетической кривой превращения (рис. 7.3), показывающей количество перлита в зависимости от времени.

Рис. 7.3. Кинетическая кривая превращения аустенита в перлит

Начальный период характеризуется малой скоростью превращения и имеет инкубационный период 0а. Длительность инкубационного периода зависит от степени переохлаждения аустенита. При снижении температуры, т. е. увеличении степени переохлаждения, скорость превращения возрастает, а продолжительность инкубационного периода и всего превращения сокращается.

Для изучения изотермического (при постоянной температуре) превращения аустенита образцы стали нагревают до стабильного аустенита, а затем переохлаждают аустенит до температур ниже А1 (700, 600, 500 °С и т. д.) и выдерживают при этой температуре до полного распада аустенита, фиксируя начало и окончание превращения.

Рис. 7.4. Построение диаграммы изотермического превращения

переохлажденного аустенита эвтектоидной стали (0,8 % углерода)

Пусть эти температурные значения будут t1 > t2 > t3 (рис. 7.4,а), тогда построение диаграммы изотермического превращения аустенита будет выглядеть так, как показано на рис. 7.4,б. Горизонтальная линия МН показывает температуру начала бездиффузионного мартенситного превращения, МК – его окончания.

Превращения, которые совершаются при разных степенях переохлаждения выше и ниже пика С-образной диаграммы, отличаются по кинетике превращений и по форме продуктов распада. Условно они разделены на три зоны: перлитное, бейнитное и мартенситное превращения.

Перлитное превращение переохлажденного аустенита является диффузионным. Вначале на границе аустенитного зерна образуется зародыш цементита. Объем вблизи его обедняется углеродом, снижает свою устойчивость и испытывает полиморфное (γ→α) превращение. Кристаллы феррита зарождаются на границе с цементитом. В результате происходит совместный рост кристаллов феррита и цементита, образуются так называемые перлитные колонии. Чем больше переохлаждение, тем мельче получается феррито-цементитная смесь и тем прочнее и тверже она становится.

При высоких температурах превращения (650–700 ºС) и малых степенях переохлаждения получается грубая смесь феррита и цементита. Эта смесь называется перлитом. При более низких температурах (550–600 ºС) и, следовательно, больших степенях переохлаждения дисперсность структур возрастает и твердость продуктов повышается до 2500–3500 НВ

(≈25 HRC). Перлит более тонкого строения получил название сорбит (от фамилии английского ученого Г. К. Сорби).

При еще более низкой температуре (550 ºС) дисперсность феррито-цементитной смеси еще более увеличивается и получается структура, называемая троостит (по фамилии французского ученого А. Ж. Труста),

с твердостью 3500–4500 НВ (≈35 HRC).

Таким образом, перлит, сорбит и троостит – это структуры с одинаковой природой (феррит + цементит), отличающиеся между собой степенью дисперсности частиц феррита и цементита. Перлит может иметь зернистое и пластинчатое строение. Однородный аустенит образует пластинчатый перлит. Неоднородный аустенит при всех степенях переохлаждения превращается в зернистый перлит.

В доэвтектоидных и заэвтектоидных сталях сначала выделяется избыточная фаза – феррит или избыточный цементит, в остальном все происходит как в эвтектоидной стали.

Мартенситное превращение аустенита происходит в том случае, когда аустенит переохлажден до низких температур, при которых исключена диффузия.

Мартенсит (по фамилии немецкого ученого А. Мартенса) – упорядоченный перенасыщенный твердый раствор углерода в Feα. Мартенситное превращение состоит в перестройке γ-решетки в α-решетку без диффузии углерода. Г. В. Курдюмов дал очень понятное определение мартенситному превращению: «Мартенситное превращение состоит в закономерной перестройке решетки, при которой атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомные».

Образовавшиеся кристаллы мартенсита когерентно связаны с кристаллами исходной фазы. Сдвиг атомов образует игольчатый микрорельеф на поверхности металлического шлифа, поэтому мартенсит называют мелкоигольчатым, скрытокристаллическим, реечным и т. д., в зависимости от исходной структуры аустенита. Аустенит и мартенсит имеют разную кристаллическую решетку и разный удельный объем, поэтому происходит рост упругих напряжений во всей детали. Это необходимо учитывать при их термической обработке, т. к. объем мартенсита больше объема аустенита.

Мартенсит имеет тетрагональную кристаллическую решетку

(рис. 7.5), параметры которой (c и а) зависят от количества растворенного в нем углерода. Твердость мартенсита будет тем больше, чем больше углерода в стали (табл. 7.1).

| Твердость, НRС | |||||||

| Содержание С, % | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1,0 |

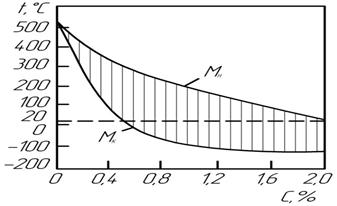

Мартенситное превращение протекает в интервале температур от МН до МК. Чтобы мартенситное превращение развивалось, необходимо сталь непрерывно охлаждать. Если охлаждение прекратить в интервале между МН и МК, то это приведет к стабилизации аустенита. В закалённой стали, имеющей точку МК ниже +20 °С (а именно – в углеродистых сталях, содержащих углерода более 0,5–0,6%, или легированных), всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температуры точек МН и МК, т. е. чем выше содержание в аустените углерода и легирующих элементов.

Рис. 7.5. Тетрагональная кристаллическая решетка мартенсита

Температурное значение точек МН и МК не зависит от скорости охлаждения, а обусловлено химическим составом стали. С повышением содержания углерода и легирующих элементов в стали (кроме кобальта и алюминия) значения температур МН и МК понижаются. Размеры кристаллов мартенсита определяются величиной исходного зерна аустенита.

Следует помнить, что мартенсит – это пересыщенный твердый раствор внедрения, искусственно полученная неравновесная структура и при определенных условиях она может превращаться в более равновесные структуры. Для структуры мартенсита характерна высокая прочность, твердость, износостойкость, кроме того, она имеет наибольший удельный объем в сравнении с другими структурами.

Промежуточное (бейнитное) превращение аустенита протекает между перлитным и мартенситным превращением и сочетает в себе диффузионное перераспределение углерода в аустените между продуктами его распада и бездиффузионное (сдвиговое) мартенситное превращение при перестройке кристаллической решетки Fеγ → Fеα. Бейнит (по имени американского металлурга Э. Бейна) представляет собой двухфазную структуру, состоящую из кристаллов феррита и цементита. Особенность этого превращения заключается в том, что полиморфный переход происходит по мартенситному механизму. Бейнит, образующийся в интервале температур 550–350 ºС, называют верхним бейнитом, а образующийся при 350–240 ºС – нижним бейнитом.

Превращение переохлажденного аустенита можно осуществить в изотермических условиях, т. е. при постоянной температуре. Такое превращение аустенита описывается диаграммами изотермического превращения и редко используется в практике термической обработки сталей. Превращения аустенита при непрерывном охлаждении описываются термокинетическими диаграммами.

Такие диаграммы строят в координатах «Температура – Время» на основе анализа серии кривых охлаждения, на которых отмечают температуры начала и конца перлитного и бейнитного превращений. Термокинетические диаграммы имеют сложный вид, поэтому для упрощения будем рассматривать диаграмму изотермического превращения с наложенными на нее кривыми охлаждения (рис. 7.6).

Рис. 7.6. Наложение кривых охлаждения на диаграмму

изотермического распада аустенита

На диаграмме отражены все ее особенности:

· при малых скоростях охлаждения (V1, V2, V3) в стали протекает только диффузионный распад аустенита с образованием феррито-цементитной смеси различной степени дисперсности (перлит, сорбит, троостит);

· при охлаждении со скоростью VКР – критической скорости закалки – или большей (V4) переохлажденный аустенит превращается в неравновесную фазу – мартенсит.

В зависимости от скоростей охлаждения превращение аустенита может быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость охлаждения VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода.

Конспекты лекций

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделия (конструкция), тем, как правило, в ней больше термически обработанных деталей.

Основными технологическими параметрами термической обработки являются:

-скорость нагрева (vн )

-температура нагрева (Т°C)

-время выдержки (τ)

скорость ожлаждения (vохл)

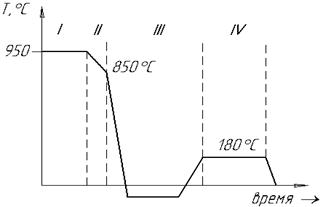

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени, например:

Рис.1. Режим термической обработки низкоуглеродистой стали после цементации.

В практике термообработки железо-углеродистых сплавов используют условные обозначения критических точек фазовых превращений: критические точки А1 соответствуют линии PSK (727 °C), А2 - МО (768 °), А3 - GS, а критические точки Аm соответствуют линии SE.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используют дополнительные индексы: буквы «с» в случае нагрева и «r» в случае охлаждения. Например, АС1, АС3, Аr1, Аr3.

Классификация видов ТО по назначению.

Закалка - термическая обработка, целью которой является получение неравновесных структур.

Отпуск (старение)- термическая обработка, целью которой является обеспечение распада неравновесных структур.

Отжиг – термическая обработка, целью которой является приведение структуры сплава в равновесное состояние или близкое к нему. Охлаждение после отжига производится вместе с печью.

Отжиг I рода – совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному проходят независимо от протекания фазовых превращений. К отжигу 1-го рода относятся:

- Гомогенизационный отжиг предназначен для устранения дендритных ликваций ( химической неоднородности) в слитках, что обеспечивает высокая температура нагрева 1000-11000С.

- Рекристаллизационный отжиг предназначен для снятия наклепа и возвращения пластичности сплаву между операциями холодного деформирования. Нагрев осуществляется на 80-1200С выше температуры рекристаллизации сплава.

- Отжиг для снятия остаточных напряжений предназначен для изделий, в которых возникают остаточные напряжения в результате предшествующих обработок (после сварки, обработки резаньем, правки). Температура нагрева 500-6000С.

Отжиг II рода- совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному обеспечиваются прямым и обратным фазовыми превращениями (α ↔ γ). К отжигу 2-го рода относятся:

- Полный (перекристаллизационный) отжиг - термическая обработка, при которой проводится нагрев стали на 30-500С выше AC3 (ACm ), выдержка и медленное охлаждение (с печью). Полный отжиг обеспечивает полную фазовую перекристаллизацию, за счет которой устраняются дефекты, связанные с формой, размером зерен и неоднородностью их распределения.

- Нормализация- разновидность полного отжига, при котором охлаждение проводится на спокойном воздухе, что способствует измельчению структуры.

- .Изотермический отжиг- разновидность полного отжига, при котором распад аустенита происходит при постоянной температуре (600-6800С), что способствует получению однородной структуры и сокращает длительность процесса.

- .Неполный отжиг- термическая обработка, при которой проводится нагрев стали на 30-500С выше AC1, выдержка и медленное охлаждение (с печью), предназначенная для улучшения обрабатываемости сталей резанием и сфероидизации цементита.

Теория термической обработки сталей.

Превращения в сталях при нагреве.

Рассмотрим превращения, происходящие при нагреве эвтектоидной стали с исходной структурой перлит. Превращение перлита в аустенит в точном соответствии с диаграммой «железо-углерод» происходит лишь при очень медленном нагреве. В реальных условиях нагрева при термообработке превращение перлита в аустенит запаздывает и имеет место перегрев. Скорость превращения зависит от степени перегрева. Чем выше температура, тем больше степень перегрева и тем быстрее идет превращение. Кинетику превращения можно проследить на диаграмме изотермического превращения перлита в твердый раствор аустенит эвтектоидной стали (рис. 2).

При достаточно высокой температуре из-за большой подвижности атомов превращение протекает практически мгновенно, поэтому кривые начала и конца превращения сливаются и попадают на ось ординат. При очень малом перегреве над А1 превращение протекает очень вяло и поэтому превращение может протекать практически бесконечно. В этом случае кривые начала и конца превращения также сливаются и асимптотически приближаются к линии А1. Совпадение кривых начала и конца превращения в одной точке соответствует равновесному превращению по диаграмме железо-углерод.

Рис. 2. Диаграмма изотермического превращения перлита в аустенит эвтектоидной стали: а', а''— точки начала превращения со скоростями v1, v2; b', b'' — точки конца превращения со cкороcтями v1, v2 (v1 >v1)

Зародыши новой аустенитной фазы образуются на межфазных поверхностях раздела феррита и цементита. Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного превращения α-Fe в γ- Fe и растворения в γ -железе углерода цементита. Растворение цементита запаздывает по сравнению с полиморфным превращением и после превращения феррита в аустенит необходимо дополнительное время для устранения неоднородности аустенита — период гомогенизации аустенита. В каждой перлитной колонии зарождается несколько центров кристаллизации аустенита, поэтому превращение при температурах близких к АС1 сопровождается измельчением зерна.

В доэвтектоидных сталях при температуре выше А1 в структуре сохраняется избыточный феррит, а в заэвтектоидных — цементит. По мере нагрева до АC3 (Аcm) происходит превращение избыточного феррита в аустенит или постепенное растворение продуктов распада цементита в аустените. Оба процесса сопровождаются диффузией углерода, что приводит к гомогенизации аустенита. Однофазную структуру аустенита доэвтектоидные и заэвтектоидные стали приобретают только после нагрева выше АC3 (Аcm). При этом происходит самопроизвольный рост начальных аустенитных зерен.

Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термомеханической обработки и механические свойства изделия.

Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая падает заметно с укрупнением зерна.

По склонности к росту зерна аустенита при нагреве различают наследственно- мелкозернистые и наследственно- крупнозернистые стали. Наследственно- крупнозернистые стали начинают быстро увеличивать размер зерен даже при небольшом перегреве выше АС1 (АС3, Аcm), а наследственно мелкозернистые — даже при значительном перегреве (10000С ) сохраняют относительно мелкое зерно (рис. 3).

Склонность к росту зерна стали зависит:

- от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят рост зерна аустенита W, Mo и Cr. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов, которые являются барьерами для растущего зерна.

- от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна. К наследственно-мелкозернистым сталям относятся спокойные стали, дополнительно раскисленные алюминием.

Рис. .3. Схема изменения размера зерна в зависимости от температуры нагрева стали: А- наследственно мелкозернистые стали; Б - наследственно крупнозернистые стали

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют большой интервал закалочных температур, их прокатка и ковка могут начинаться при более высоких температурах.

При нагреве до достаточно высокой температуры наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь (рис.4).

Рис. 4. Схема роста аустенитного зерна при нагреве 1-наследственно-крупнозернистых и 2-наследственно-мелкозернистых сталей.

Введено понятие о размере действительного зерна — величина зерна при комнатной температуре, полученной в результате всех предшествующих обработок. Величину зерна определяют по ГОСТ 5639–82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами, приведенными на рис. 5.

Рис. 5. Эталонная шкала баллов для оценки размера зерна стали

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и обратно пропорционален среднему диаметру зерна.

n=8·2N+3, где n- число зерен, помещающихся на 1 мм2 шлифа, N-балл зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Превращения в сталях при охлаждении.

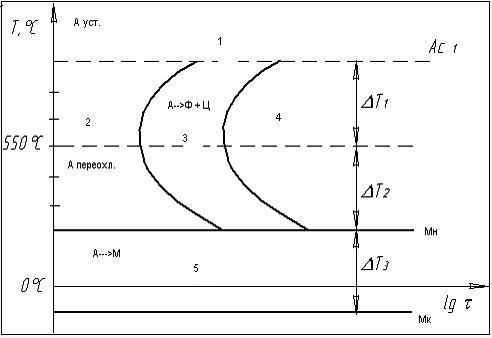

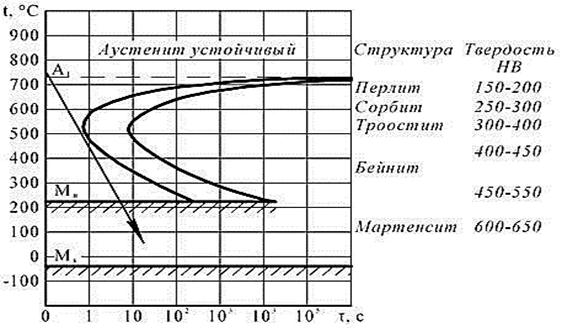

Основное превращение, протекающее во время охлаждения эвтектоидной стали, — это распад аустенита ниже точки А1 (727 оС) на смесь феррита с цементитом. Превращение возможно при некоторой степени переохлаждения, которая обеспечивает разницу свободных энергий аустенита и феррито-цементитной смеси. Степень переохлаждения определяет время начала (инкубационный период) и скорость протекания превращения. На рис. 6 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С).

Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «С» также С-диаграммами, а в странах английского языка — ТТТ-диаграммами (temperature—time—transformation, что означает температура—время—превращение).

Рис. 6. Диаграмма изотермического превращения аустенита углеродистой стали с 0,8% С.

На диаграмме можно выделить следующие области:

1) область существования устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область распада аустенита на феррито-цементитную смесь ( область между С-образными кривыми); 4) область существования продуктов распада. ; 5) область мартенситного превращения (между Мн–Mк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения:

ΔТ1- область перлитного (диффузионного) превращения (переохлаждение до 550 С),

ΔТ2- область промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 550 до 240 °С),

ΔТ3- область мартенситного (бездиффузионного) превращения (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) .

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. Зародыши цементитной фазы образуются на границе аустенитного зерна и растут вглубь зерна. Согласно диаграмме « Fe – Fe3C» содержание углерода в цементите 6,67%, поэтому рост цементитных пластин обеспечивается диффузионным потоком углерода из близлежащих областей аустенита. В результате соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. При этом возникает диффузионный поток атомов железа от цементита к ферриту. Таким образом, распад аустенита на феррито-цементитную смесь происходит путем диффузионного перераспределения атомов углерода и железа между двумя новыми фазами.

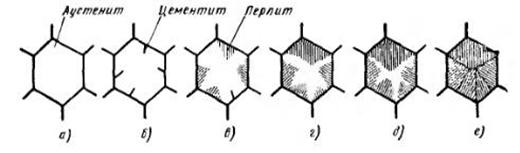

Согласно теории кристаллизации, с увеличением степени переохлаждения увеличивается количество зародышей новой фазы. Рост числа чередующихся пластин феррита и цементита приводит к уменьшению их размеров и расстояния между ними (рис. 7). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Дисперсность феррито-цементитных смесей принято оценивать межпластинчатым расстоянием, за которое принимают среднюю суммарную толщину соседних пластинок феррита и цементита.

Рис.7.Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

Перлит характеризуется межпластинчатым расстоянием –Δ=0,6÷0,5 мкм, при температуре 600–650 °С образуется сорбит с Δ=0,4÷0,3 мкм, а при температуре 550–600 °С образуется троостит с Δ=0,2÷0,1 мкм

Перлит, сорбит, троостит являются структурами одной природы и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности феррито-цементитных смесей растут твердость и прочность стали. Наибольшую пластичность и вязкость имеет сорбитная структура.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита.

Так как в доэвтектондных и заэвтектоидных сталях, в отличие от эвтектоидных, в интервале температур А1–А3 сначала выделяются избыточные фазы — феррит (в доэвтектоидных сталях) или избыточный цементит (в заэвтектоидных сталях), то на диаграмме изотермического распада аустенита для этих сталей характерно появление дополнительной кривой, характеризующей начало выделения соответствующих избыточных фаз (рис. 8).

Рис. 8. Схемы диаграммы изотермического превращения переохлажденного аустенита: а) доэвтектоидная сталь; б) эвтектоидная сталь; в) заэвтектоидная сталь

Превращение аустенита в перлит

При охлаждении стали с содержанием углерода 0,8% ниже А1 происходит распад аустенита с содержанием углерода 0,8% на феррит с содержанием 0,01%С и цементит с содержанием углерода 6,67%. В виду такой разницы содержание углерода в исходной и образующейся фазе процесс распада носит диффузионный характер.

Рис.33. Схема превращения аустенита в перлит

Рассмотрим превращения переохлажденного аустенита эвтектоидной стали (0,8%С). Образцы нагревают до t ≈ 770ОС, при которой ее структура состоит из однородного аустенита. Затем образцы быстро переносят в термостаты с заданной температурой – ниже А1 (интервал между изотермами 25-30ОС), и в процессе изотермической выдержки наблюдают за происходящими в аустените превращениями.

Процесс превращения аустенита в перлит можно изобразить в виде кинетической кривой превращения в координатах степень превращения – время (рис.34).

В точке а обнаруживается начало превращения. В точке b – превращение заканчивается. Отрезок до точки а – инкубационный период. Отрезок до точки b – время превращения. Максимум скорости превращения соответствует примерно тому времени, когда превратилось ≈ 50% аустенита.

При высокой температуре (малая степень переохлаждения) превращение развивается медленно - продолжительность инкубационного периода и время превращения велики. При увеличении степени переохлаждения (снижении температуры превращения) скорость превращения возрастает. Максимум скорости превращения соответствует температуре t3. Дальнейшее снижение температуры приведет уже к уменьшению скорости превращения.

Максимальная скорость превращения достигается предварительным охлаждением аустенита до 500 –550 0 С.

Рис.34. Кинетика превращения аустенита в перлит

На рис.34а показана серия кинетических кривых, относящихся к разным температурам (разным степеням переохлаждения).

По полученным данным строят диаграмму изотермического превращения переохлажденного аустенита в координатах «температура – логарифм времени»

Линии начала и конца превращения напоминают букву С и называются С-образные кривые. Эта диаграмма распада переохлажденного аустенита для эвтектоидной стали. Левее линии начала превращения находится область устойчивого состояния переохлажденного аустенита с минимальной устойчивостью при t=500-550 0 C. В зависимости от степени переохлаждения на диаграмме выделяют перлитную область (при переохлаждении в интервале А1 (550 0 С), бейнитную область (в интервале t 550 – Мн), и мартенситную область при температуре переохлаждения ниже линии Мн.

С увеличением степени переохлаждения (т.е. чем ниже температура изотермической выдержки) растет число зародышей новых зерен, число феррито-цементитных пластинок увеличивается, а их размеры и расстояния между ними сильно сокращаются. Таким образом, дисперсность образующихся фаз растет.

Перлит, сорбит, троостит представляют собой механические смеси феррита и цементита. Они различаются только по степени дисперсности. При этом повышается их твердость.

При медленном охлаждении со скоростью V1 (вместе с печью) образуется сравнительно грубая пластинчатая смесь – обычный перлит. Твердость по Роквеллу HRC =10; σв= 600 МПа.

При охлаждении на воздухе со скоростью V2 образуется сорбит, который отличается от перлита более тонкодисперсным строением HRC =20; σв= 850 МПа.

При охлаждении в масле со скоростью V3 образуется еще более высокодисперсный троостит, HRC =30; σв= 1100 МПа.

Лучшую пластичность и вязкость, а вместе с тем и прочность, имеет структура сорбита. Стали с сорбитной структурой более износостойкие. Они используются для изготовления нагруженных изделий.

Стали со структурой троостита обладают значительной упругостью и используются для изготовления пружин, рессор.

Превращение аустенита в мартенсит

При переохлаждении до температуры 200 0 С скорость диффузии атомов железа и углерода практически равна нулю, следовательно, при этой температуре скорость превращения переохлажденного аустенита в перлит также равна нулю.

При охлаждении образцов со скоростью выше критической при температуре 240° (линия MН) начинается γ → α превращение. Так как при этих температурах скорость диффузии мала, превращение носит без диффузионный характер и весь углерод, растворенный в решетке аустенита, остается в решетке феррита. В результате образуется пересыщенный твердый раствор внедрения углерода в α-железе – мартенсит. Атомы углерода располагаются на ребре куба элементарной ячейки. При этом ОЦК-решетка сильно искажается, превращаясь из кубической в тетрагональную (рис.35).

Рис.35. Тетрагональная кристаллическая ячейка

Наименьшая скорость охлаждения, необходимая для образования структуры мартенсита называется критической скоростью закалки – Vкр.

Отношение c/a - называется степенью тетрагональности, (c/a¹1).

Мартенсит образуется при резком переохлаждении аустенита ниже температуры начала мартенситного превращения практически мгновенно. Кристаллы имеют форму пластин, в плоскости шлифа под микроскопом структура мартенсита выглядит как отдельные иглы, ориентированные под определенными углами друг к другу (рис.36).

Рис.36. Схема образования мартенсита

Твердость мартенсита зависит от содержания углерода, и максимально составляет величину порядка 60-65 HRC.

Твердость стали, зависит от скорости охлаждения из аустенитной области, определяющей тип структуры. Если проводить охлаждение с малой скоростью, то аустенит будет распадаться на феррито-цементитную смесь пластинчатого строения, которая называется перлитной. С увеличение скорости охлаждения происходит распад аустенита с образованием более дисперсных выделений феррита и цементита так же пластинчатого строения– сорбит с твердостью 250-300НВ и тростит, с твердостью 300-400НВ (рис.38).

Если аустенит переохлаждать до температуры начала мартенситного превращения то, никакого распада на ферито-цементитную смесь не происходит. Аустенит по бездифузионному механизму превращается в мартенсит. Скорость охлаждения касательная к перегибу с-образной кривой называется критической скоростью закалки. Это минимальная скорость охлаждения, при которой аустенит переохлаждается без распада до начала мартенситного превращения. Следовательно, при закалке сплавы необходимо охлаждать со скоростью выше критической.

Рис.37.Диаграмма изотермического распада аустенита

Прямая Mн является границей между верхней и нижней частями диаграммы. Эта прямая характеризует начало мартенситного превращения аустенита

Нижняя часть диаграммы показывает, что для перевода всего остаточного аустенита в мартенсит необходимо понижать температуру стали до линии Mк (конец мартенситного превращения).

Положение точек Mн и Mк зависит от содержания в стали углерода и присутствия легирующих элементов. Оно не зависит от скорости охлаждения. Поэтому на С-образной диаграмме эти линии горизонтальные.

Все легирующие элементы, кроме кобальта, увеличивают устойчивость переохлажденного аустенита. По этому С-образные кривые сдвигаются вправо, в сторону больших времен выдержки. Вместе с тем снижается критическая скорость закалки.

Температурный интервал Mн – Mк (мартенситное превращение) снижается вплоть до отрицательных температур. То же самое наблюдается в присутствии большого количества углерода. При содержании углерода свыше 0,6% Mк находится в области отрицательных температур (рис.38). Например, превращение всего аустенита в мартенсит для эвтектоидной углеродистой стали наступит лишь при температуре -50°.

Рис.38. Влияние содержания углерода на температуру начала и конца мартенситного превращения

Малейшая изотермическая выдержка в интервале температур Mн – Mк приводит к стабилизации аустенита, то есть превращение не доходит до конца, и кроме мартенсита в структуре наблюдается т.н. остаточный аустенит.

Мартенсит – очень твердая и хрупкая структура. Свойства зависят от количества углерода: HRC =55-65, σв= 1600 -2200 МПа.

В интервале температур между перлитным и мартенситным превращениями происходит промежуточное превращение - бейнитное. В отличие от перлитного превращения, протекающего по диффузионному механизму, бейнитное превращение протекает как по диффузионному, так и по бездиффузионному (мартенситному) механизму. Поэтому бейнитное превращение иначе называют промежуточным. При таких степенях переохлаждения диффузия атомов возможна, а диффузия атомов железа практически проходить не может. Результатом распада аустенита в бейнитной области является структура бейнита – пересыщенного углеродом феррита, имеющего игольчатое строение. Поэтому бейнит иначе называют игольчатый тростит.

В отличие от перлитных структур в бейните повышенное содержание углерода, т.к. при этих температурах диффузионные процессы сильно замедляются, и перераспределение углерода не происходит в полной мере. Различают верхний и нижний бейнит. Верхний бейнит имеет так называемую перистую структуру близкую к троститной, образующейся при переохлаждении несколько ниже перегиба С-образной кривой. Нижний бейнит имеет игольчатое строение близкое к мартенситу. Он образуется при температуре на 50-100 о С выше Mн обладает благоприятным сочетанием свойств прочности (σв= 1350 МПа), твердости (HRC =40) и пластичности.

Читайте также: