Чем резать быстрорежущую сталь

Обновлено: 17.05.2024

Быстрорежущая сталь (HSS) - это разновидность высоколегированной стали, содержащей большое количество углерода (C), вольфрама (W), молибдена (Mo), хрома (Cr), ванадия (V) и других элементов. Когда температура резки достигает 600 ℃ выше, твердость все равно существенно не снижается. Скорость резки может достигать более 60 метров в минуту. Так вот почему сталь называется быстрорежущей. Он широко используется в режущих инструментах, в том числе метчики для резьбы, фрезы, сверла и пильные полотна.

2. Сколько основных типов быстрорежущей стали (HSS) и их характер, стоимость

По характеристикам быстрорежущая сталь может быть разделена на низколегированную быстрорежущую сталь (HSS-L), нормальную быстрорежущую сталь (HSS) и высокопроизводительную быстрорежущую сталь (HSS-E).

Для этих трехуровневых УСЗ существует общая оценка:

- HSS-L: W4Mo3Cr4VSi(4341), W2Mo1Cr4VSI(4241)

- HSS: W6Mo5Cr4V2, W9Mo3Cr4V

- HSS-E: W6Mo5Cr4V3, W6Mo5Cr4VCo5, W2Mo9Cr4VCo8

W: улучшение красной твердости и высокой износостойкости стали

Мо: повышение прочности, снижение теплопроводности, а также температуры замерзания стали;

Cr: Повышение прокаливаемости, стойкости к окислению, обезуглероживания и коррозии быстрорежущей стали;

V: Повышение твердости и износостойкости стали при высоких температурах.

Co: Повышение высокотемпературной твердости, вторичной твердости и теплопроводности HSS

В соответствии с функцией легирующего элемента, чтобы мы могли знать вышеуказанные символы.

Красная твердость / износостойкость:

Упорство:

Текущая стоимость:

Раньше стоимость W9Mo3Cr4V была ниже, чем W6Mo5Cr4V2. По мере увеличения стоимости W сейчас цены на W9Mo3Cr4V немного выше, чем на M2.

На основании приведенной выше информации, как правило, дополнительно использовались HSS другого класса:

4241/4341 материал быстрорежущей стали: Этот материал подходит для сверления обычных металлов, таких как железо, медь, алюминиевый сплав и другие металлы с низкой и средней твердостью, а также дерево, пластик и т. Д. Не подходит для сверления нержавеющей стали, литейной стали и дополнительной высокой прочности, металл высокой твердости. Качество неплохое в сфере применения, идеально подходит для оптовых продаж в хозяйственных магазинах.

9341/6542 материал быстрорежущей стали: Этот материал подходит для сверления различных металлов, таких как нержавеющая сталь, железо, медь, алюминиевый сплав и другие металлы с низкой и средней твердостью. Качество от среднего до высокого с хорошей долговечностью в различных областях применения.

6543 материал из быстрорежущей стали, с содержанием ванадия 3-4%, намного более высокая износостойкость, но снижает эффективность шлифования, подходит для изготовления резьбовых инструментов.

M42 Ванадий содержание невысокое (1%), содержание кобальта высокое (8%), кобальт может привести к большему растворению карбида в матрице при закалке и нагреве с высокой твердостью матрицы для повышения износостойкости. Эта быстрорежущая сталь обладает превосходной твердостью, термической жесткостью, стойкостью к истиранию и износостойкостью.

Твердость термообработки до 67-70HRC, но существуют также уникальные методы термообработки, позволяющие получить твердость 66-68HRC для резки (особенно при прерывистой резке) для улучшения ударной вязкости. Из кобальтовой быстрорежущей стали можно использовать широкий спектр инструментов и с хорошими результатами резать сложные материалы. Когда температура резания достигает 600 ° C или более, не происходит значительного снижения твердости, и скорость резания инструмента, изготовленного с его помощью, может достигать более 60 м / мин.

Красная твердость, износостойкость и стойкость определяют производительность режущего инструмента из быстрорежущей стали. Таким образом, мы могли выбирать материал в зависимости от стоимости, обрабатываемой детали и рабочей среды.

3. Ведущий китайский бренд быстрорежущей стали (HSS), их характер и стоимость

Текущий бренд в Китае для HSS имеет HEYE, TIANGONG, FEIDA, FUDA, JINGGONG, FUGONG и т. Д., В зависимости от их технологии плавления, возможностей развития и исследований, а также популярности бренда. Также как наши знают и используют для них.

Стабильность работы (однородность, чистота)

ЭЙ > ТЯНГОНГ > ФЕЙДА > Фугун

Когда мы оцениваем стабильность hss, трудно судить, кто лучше, только по 1 или 2 партиям. Как клиент HEYE и меняющийся так много лет, а также отзывы рынка, стабильность Heye лучше, чем Tiangong

Цена

ЭЙ > ТЯНГОН > ФЕЙДА

Когда мы знаем характеристики упомянутых выше HSS по сравнению с несколькими отечественными брендами, мы знаем, как выбирать поставщиков инструментов, исходя из наших требований к качеству и положения компании на рынке.

как этот каленый быстрорез можно шлифануть? р6м5

Спионерил форму скинера в мастерской у Олега Дембицкого. Сваял из фрезы Р6М5. Фотки не выкладываю, рано. Полуфабрикат еще. Вопрос в чем, как этот каленый быстрорез можно шлифануть? Бо шкурка его не берет. В идеале задумка такая: вывести царапины после Кубитрона и заворонить ржавым лаком, ну и одеть. Делается для себя уже 1/2 года, но пока воз на месте стоит. Железка с характером. Уже четыре пальца поимела. Надеюсь на комрадскую помощь! Мот кто чего присоветует.

Ножедел

Эт чего, пальцами запасными тебе "скинуться"? Ну нет, я пас. У меня и так на руках 9,5 осталось.

Та же проблема((((

Крупные риски от наждака долго убирал шкурками 120-400 положив их на слегка скрулённый край деревянного бруска постоянно пододвигая новые участки. От монотонности спасает только то что при этом кино смотрю.

Подозреваю что есть более продуктивные способы вот только какие?

Пробовал шлифовальные резиновые круги но они только выдают неровности.

берешь шлифбумагу ну 240, 320. брусок, пасту алмазную N40 для начала.

Шкурку на брусок, на шкурку пасту (слегонца 😊) и вперед!

Повышение номера шкурки и понижение номера пасты по желаемому результату 😊

Да шлифбумага оч. рекомендуется не китайская!

Ой чувствую геморр, а хочется! 😛 Придется заняться мастур.. ну Вы меня поняли.. 😊

Неправда ваша, за десять лет, только два раза в станок попадал, одинраз цулага криволинейная разлетелась, ногтя лешился - новый вырос, второй раз с просонья, руку на фуганок положил, сострогал, зажило, пальцы целы 😛. весь ужос с лишением пальцев, только у тех кто бухает на работах-85%, 5%- идиоты, и 5%- переутомление недосып и автоматизм. 5%- сбой техники. 😊

Очень легко и просто (по сравнению с механическими способами) риски, неровности и неточности на быстрорезе убираются . вручную при помощи самых мелких правочных точильных камней (по типу водяных японцев, только отечественные). Я их нарезал на квадратные "карандаши" со стороной около 10 мм (резал тоненьким отрезным диском с алмазной крошкой). Перед работой замачиваются в стакане с водой и потом трется торцем камня где-то под углом около 45 градусов. Практически моментально торец срабатывается с образованием пасты и получением пятна контакта, повторяющего профиль лезвия. То есть можно вышлифовывать не только плоскость, но и вогнутую линзу, дол и т.п. Практически за один вечер, попутно глядя в телевизор и меняя абразивные карандаши на более мелкозернистые, можно вывести лезвие ножа в идеал (причем - с великолепными четкими гранями). потом минут 10-15 на войлочном круге с ГОИ или алмазной пастой - и получаем зеркало, в котором можно увидеть свое отражение

во у тя проблемы.

вулканитовый круг на точиле и стакан воды для охлаждения.

шлифуется до приемлемого минут 15.. потом только на войлоке полирнуть с ГОИ.

Вот и у меня была такая мысля. Все-таки не зря говорят, что одна голова хорошо. Есть у меня два камешка на 700 грит. Послезавтра обязательно попробую. (завтра на сутки). А мот хим. (электро) полировку попробоавть? Есть идеи?

Спасибо за совет!(Теперь надо узнать что-за вулканит) 😊Ладно покурю тему с литературой по шлифовке. Резцы жалко! резучие были.

Быстрорез, да. Шлифуется, конечно. Вся проблема в наждачной шкурке, ибо нужна на тканевой основе. Не знаю, где как, а у меня - дефицит. На бумажной вот есть, а на ткани - нету того, что надо. В общем, делаю так. В дрель зажимаю круглый стержень. Отрываю полоску наждачки. Кусок черной тряпочной изоленты с полпальца. Прилепляю конец наждачки к стержню и накручиваю по ходу вращения. Включаю. Любуюсь на "пропеллер". Подношу к шлифуемой поверхности. "Пропеллер" накручивается на стержень. Этим и шлифую, периодически останавливаясь и отрывая по кусочку сработавшуюся наждачку.

ну тут, наврное равномерность движений. Иначе без канавок не обойтись. Но что-то я склоняюсь к ручному геморру. )

Олег, все гениальное просто. Вот ща попробовал камнем с водой шливовать. Камень стирается моментом, а на железяке почти не видно изменений. Разве, что хонинговальный алмаз риски рисует. Во, блин себе приключение нажил! Но ни фига! Я как в "Кортике". ". она упрямая, а я еще упрямее. " Будем тереть. 😛

На чем другом - запросто. Быстрорез, да еще если он - часть металлорежущего инструмента - еще надо постараться. Ну ежели вручную - воспоследуйте рекомендации Val13. Должно все получиться. Руки мастера - да не слабее какого-то быстрореза ;-)

sheb

Очень легко и просто (по сравнению с механическими способами) риски, неровности и неточности на быстрорезе убираются . вручную при помощи самых мелких правочных точильных камней (по типу водяных японцев, только отечественные). Я их нарезал на квадратные "карандаши" со стороной около 10 мм (резал тоненьким отрезным диском с алмазной крошкой). Перед работой замачиваются в стакане с водой и потом трется торцем камня где-то под углом около 45 градусов.

Все мы катаемся на велосипедах собственного изобретения 😊 Я этим способом пользуюсь уже лет 30, не меньше, подсмотрев его у старых слесарей-лекальщиков. Кстати, сейчас глянул на ножик из быстрореза, отшлифованный 10 лет назад тем же способом (стоит на полке в подставке и периодически используется для всяких разностей. С момента изготовления не точился и не полировался). Зеркало не помутнело, отражения букв газетного листа легко читаются. А ведь хватали его руками бессчетное количество раз. Т.е. химическая стойкость отполированного быстрореза реально выше обычной

Не тот камень, у меня типа Арканзаса, стирается но не быстро, на 15 ножей из Х12мф хватает(калёной Х12МФ).

P.S:Я ведь тебя сто раз звал на Жданы, вот сиди теперь мучайся.

Мучаюсь. Но, наверное, я уже созрел. 23 аванас дадут, надо будет тутда смотаться. Поддержишь поездку? 😛

А что там включать? Берем в руку брусок, вымоченный в воде (если вместо него представить карандаш, то угол, под которым его подводят к бумаге, будет примерно таким же) и . рисуем. Правда, как карандаш, держать не слишком удобно (грани мешают), поэтому обычно обхватываю его сверху. Но угол касания такой же. Тереть лучше вдоль граней, тогда пятно контакта повторит профиль этого участка лезвия. А то, что грань бруска очень быстро истирается, так это - только поначалу, пока пятно не станет с копеечную монету. Вот тогда начинает быстрее стираться не камень, а металл.

А камнями типа арканзаса или хонинговочного алмаза на медной связке лучше то же проделывать с маслом вместо воды

Фантазия. Фантазия говорю не включается.

Если торцом камня возить по телу (спуску). торцом. по ровной (относительно) поверхности. меняя точку натирания по мере исчезания рисок от предыдущего абразива, то не накопаю ли я ям таким образом?

Вручную опухнешь выводить).Нужен хотя бы сверлильный станок. Раньше мы делали так. Алюминевый стержень 20 мм в диаметре, хвостовик обточен что б зажался в патрон. Наматевается наждачка, сверху и снизу закрепляем резинкой. Не очень большие обороты, что б не сжечь. И вперёд,естественно от крупной до нулёвки. Длинна стержня примерно 10 см,да и материал не принципиален. Потом оправка с войлоком и гои. Гланое ТБ,что бы против шерсти не зацепило).Не раз летали клинки, особенно к выкидухе. Держать не удобно ещё и нагревается)

Я полюзую зеленый водник на 240 или чуть выше, хз. Осколок от старого изношенного камня, конечно смотря какие риски но например 1000-м можно и неделю сводить, я к тому что 700 грит пока может рановато? начните с более грубого.

А дальше переход на шкурки.

Это все хорошо, но у меня не хватает терпения все вывести 😊

Шухер

Фантазия. Фантазия говорю не включается.

Если торцом камня возить по телу (спуску). торцом. по ровной (относительно) поверхности. меняя точку натирания по мере исчезания рисок от предыдущего абразива, то не накопаю ли я ям таким образом?

Это на быстрорезе то? 😊А зачем водить по одному и тому же месту? Сразу по всей длине выравниваемой поверхности. Вот тогда имеющая тот же профиль площадка контакта и выровняет все неровности. Ну а если елозить только по маленькому пятнышку, то тогда в конце концов яма и получится. Здесь тот же принцип, что и у рубанка.

Ну а насчеть "опухнешь", так это - все же не модель из деталей конструктора собирать. Повозиться придется. Часа два-три на клинок с несколькими разными профилями (плоскость, вогнутая линза и т.п.). Это - если сразу после наждака и до финишной полировки с ГОИ на войлоке. Но результат того стоит. Тут еще играет роль, поточное это производство или изготовление штучного изделия. Да и особенность быстрорежущих сталей в том, что этот металл хорошо обрабатывается при малой скорости обработки, но зато его стойкость увеличивается при увеличении скорости обработки, причем - РЕЗКО (эти стали так и задумывались)

Я конечно уважаю старых мастеров и их способы, но пилить шлифовальный камень. А потом часами изображать японского мастера по шлифовке клинков.

Почему то не хочется.

Может использовать свободный абразив? И деревянным бруском его притирать Благо в Сапфире 1 кг карбида кремния стоит от 150 до 450р в зависимости от зерна 100 - 1200

100% согласен с Val13, ручками, ручками. Без труда, как грицца, не вытянешь и красиво полированный ножик из кармана. Никого не хочу обидеть, но. Работаю в одной канторе, где по соседству со мной в одном цеху работают полировщики и проблемы полировки ножа, мягко говоря смешные, глядя на объем и качество работы. Кстати, сам тоже был полировщиком, недели две 😊 . Так что, наждачка, брусок, керосинчику чуть-чуть и монотонные поступательные движения. На счет того, что зажать в патрон штырек и намотать на него наждачку, тоже вариант, но в том случае, если клинок не планируется заполировываться в зеркало, потому как нужна проактика. Если клинок будет зеркальным, то выступят на нем неровности от полировки дремелем.

Если так рассуждать, то зачем вообще моторы)))) ведь клинок можно и бруском выточить из единого куска металла. Кстати видел такое "чудо" в музее МВД зэки из штангена выточили.

Из вышенаписано делаю вывод что надо озаботится низкоскоростным (десятки оборотов) приводом.

PS есть специальные державки для шкурки конус с пропилом в центре. В своё время брал такие в Сапфире, но лично мне они не понравились

Господа, дело не в том как производить шлифовку, а ЧЕМ!

Самый распространенный вид камней и наждачек - на абразиве из корунда (оксида алюминия), его твердость по Виккерсу около 25 ГПа. Быстрорежущей стали - 9 ГПА, а карбидов в этой стали - 16 ГПа. Вот эти карбиды и тупят абразивное зерно.

Чтобы материал изнашивался абразивно (то есть микрорезанием) надо чтобы твердость абразива была более чем в 1,5 раза выше твердости металла. Вроде правило с корундом соблюдается, да не очень он абразивный, тупится он на карбидах, хотя по отожженной стали работает хорошо.

Наждачки для шлифовки быстрореза, круги, надо брать на основе более твердых абразивов. Например Карборунда (SiC) или оксида циркония.

Я использую карбидокремниевые наждачки: например финская Мирка WPF, продается в каждом втором магазине автозапчастей. Причем черный карбид кремния тверже, но зеленый имеет более острые грани, но это уже специфика.

По полировке быстрореза Миркой скажу, что наждачка зернистостью выше Р1200 уже почти не работает. После Р1200 использую алмазные пасты (28/20, затем 14/10, затем 7/5

)

Burchitai

А в каком виде эти абразивы в автомагазинах? На что их можно посадить?

vegra, низкооборотный мощный привод - это (ИМХО) самый нужный инструмент для ножедела. Карборундовым кругом (зеленым, на связке средней твердости), навешенным на этот привод, двояковогнутые спуски на 2/3 ширины клинка делаются достаточно легко и удобно. Что характерно, клинок при этом даже не требуется охлаждать, он вполне удерживается пальцами (т.е. температура не поднимается выше 75 по Цельсию, и это при том, что сталь реально режется - под увеличительным стеклом видна стружка без цветов побежалости на ней). И скорость обработки едва ли не выше, чем на высокооборотном точиле.

А отрезной алмазный диск (толщиной 0,5 мм с алмазом на бронзовой связке), навешенный на этот же привод, так же легко и непринужденно режет абразивные бруски в требуемый размер. Более того, если потом чуть поднять обороты и навесить дисковую фрезу по типу арбортека, то также легко и быстро обдирается начерно деревянная рукоять. В результате нож с полировкой в зеркало можно изготовить из быстрореза дня за полтора, а если без полировки, травленый, то и вообще за день. И не ширпотреб, а вполне качественное изделие

С уважением.

Когда мы говорим о полировке быстрореза (да и, в общем-то, о полировке вообще),то понимаем разные вещи.

Сколько раз приходилось видеть на клинке "полированные горы", т.е хозяин клинка гордо показывает "полировку", вернее, блестящий клинок. А присмотришься - риски заглаженные, вот и все!

А происходит это от недостатка терпения. Конечно, если топикастеру нужно срочно к концу года сдать план, то тогда зачем за качеством гнаться.

А если нужно получить работу, за которую потом не будет стыдно, то тут нужно постараться.

А посему - есть правильный метод - метод Val13 !! Проверено.

Спасибо МухАН буду знать, я как убеждённый пешеход в такие магазины не заглядывал

Val13

Для начала попробую готовые бруски 20Х10Х10 которыми комплектуются наборы насадок на бормашины.

"низкооборотный мощный привод - это (ИМХО) самый нужный инструмент для ножедела" Учитывая что несложно сделать устройсво эффективно стабилизирующее скорости в десятки об/мин то скорее всего отсутствие таких схем управления на большинстве мащинок говорит что это мало кому надо.

vegra

Учитывая что несложно сделать устройсво эффективно стабилизирующее скорости в десятки об/мин то скорее всего отсутствие таких схем управления на большинстве мащинок говорит что это мало кому надо.

Ну правильно, все же привыкли считать, что "если есть мотор, то зачем работать руками?" Ну а от этой мысли недалеко до: "Если мотор дает 2950 об/мин, то зачем его запускать на 200?". А в результате - горы пережженного металла и горькая обида на судьбу. А подумать о том, что всокоскоростные станки появились только с изобретением электричества, а до этого мастера веками трудились именно на низкооборотниках (с приводом от водяного колеса, ветряка, лошади, а то и вовсе от собственной ноги) и умудрялись при этом достигать весьма впечатляющих результатов. И дело тут вовсе не в том, что им было некуда спешить (семьи и тогда хотели есть каждый день)

Есть у меня парочка стандартных точил, но . на них и десятой доли того не сделать, что я делаю на своем низкооборотнике. Кстати, весьма не дешевый заточной Тормек высокими оборотами отнюдь не славится. А стоит столько, что стандартных точил можно контейнер накупить (хотя там вовсе ничего нет на ТАКИЕ деньги). Но при этом он пользуется стабильным спросом именно у крутых профи. Неужто они все поголовно - зашоренные идиоты? Или все же в низких скоростях обработки есть какая-то изюминка, недоступная современным торопыгам?

Кстати, брусок 20х10х10, если его просверлить и вклеить на цианакрил или эпоксидку отработавший свое бор, а потом на оборотах ободрать до нужного профиля об то же точило. Получается великолепный инструмент для обработки камня (вплоть до агата по твердости) На скоростях от пары сотен и до 35000 работает изумительно. И берет очень чисто, штатные (идущие в комплекте к бормашине) абразивы нервно курят в сторонке.

Камни всё таки лучше обрабатывать алмазным инструментом.

Что до самодельного инструмента, ИМХО его имеет смысл делать если есть выигрыш по качеству, удобству или деньгам.

Никому не хочу навязывать своё мнение, но считаю что если есть возможность то руки и время лучше заменить моторами и приспособами.

В бытность профессиональным электронщиком пришлось разрабатывать схемы для приводов. Регулятор скорости(а не напряжения) для коллекторного двигателя если есть датчик скорости это просто. Если датчика нет то чуть сложнее

А у меня при шлифовке клинка, к примеру Дремелем, вечно вылазят косяки которые я потом всё равно удаляю вручную бруском.

Val13, всё понял теперь. 😊

Как быстренько полирнуть кажется разобрался. Осталось разобраться как быстренько убрать риски и шлифануть.

Плоский диск с наклееной листовой резиной 1-2 мм, на нём наждачка 180-400

несколько тыщ оборотов и быстрорез полируется

И откуда такая уверенность? У меня в наличии имеется и одно и другое, а в придачу - и бормашины, обеспечивающие отличные тяговые характеристики в диапазоне 0-45000 об/мин. И довольно мощный бинокулярный микроскоп в придачу. Так что есть возможность сравнивать чисто практически. Что характерно, результат далеко не всегда в пользу алмаза и высоких скоростей (хотя иногда они реально работают лучше, глупо было бы отрицать). Но далеко не всегда

Цирикачи

Конечно, если топикастеру нужно срочно к концу года сдать план, то тогда зачем за качеством гнаться.

Нет, план то как раз и не нужен. Делается скорее всего для себя (сапожник без сапог). Всем огромная благодарность за участие и понимание. Ну, что же. буду терпение и силу воли в себе воспитывать. 😛

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

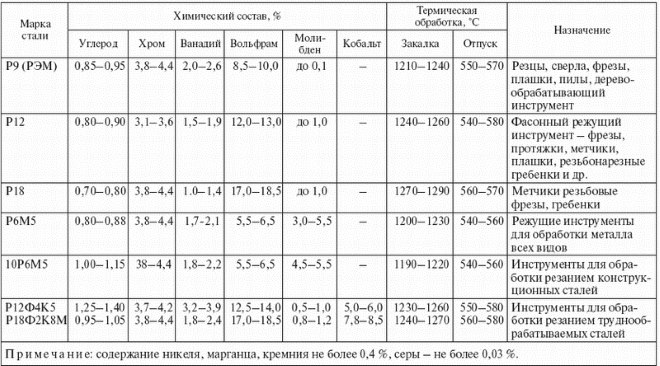

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

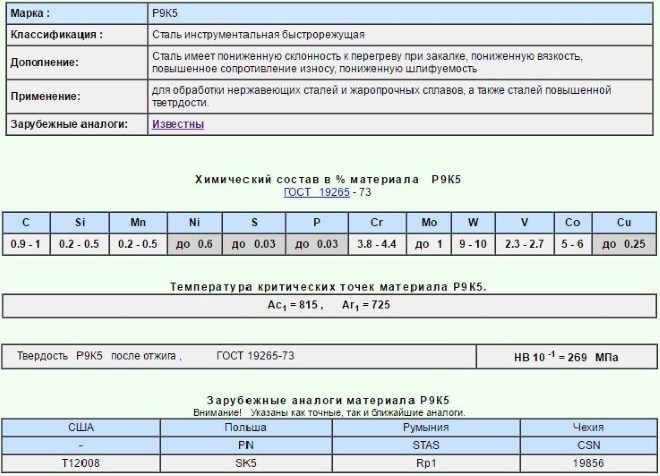

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Быстрорежущие стали

Существует огромное количество различных металлов, которые обладают своими определенными достоинствами и недостатками. Быстрорежущие стали зачастую применяются для изготовления инструментов, которые должны обладать повышенной прочностью, некоторых ответственных деталей. Рассмотрим особенности этого сплава подробнее.

Быстрорежущие стали – сплавы, которые имеют достаточно большое количество легированных добавок. За счет добавления различных химических веществ свойства металла серьезно меняются. Рассматривая характеристики следует отметить, что материал подобного типа специально создается для эксплуатации при высоком показателе трения, который возникает на момент резания. Состав быстрорежущей инструментальной стали существенно повышает твердость металла, за счет чего он может работать на повышенной скорости.

Основные характеристики быстрорежущих сталей

Характеристики быстрорежущей стали следующие:

- Высокая твердость. Рассматривая основное назначение подобного металла следует учитывать, что он может использоваться для обработки деталей или заготовок путем резания. Как показывают проведенные тесты, качественная быстрорежущая сталь сохраняет свои основные эксплуатационные качества при нагреве инструмента даже до температуры 6000 градусов Цельсия. Кроме этого быстрорежущая сталь обычного качества может иметь даже меньшую твердость в сравнении с обычным углеродистым металлом.

- Повышенная стойкость к высокой температуре. Устойчивость к воздействию повышенной температуры определяет то, как долго инструмент сможет работать без изменения своих эксплуатационных качеств. Из-за слишком высокого показателя трения металл может нагреваться, что становится причиной изменения кристаллической решетки. В результате основные свойства быстрорежущей стали могут существенно измениться. Как правило, нагрев становится причиной повышения пластичности и снижения твердости, за счет чего износ поверхности проходит намного быстрее.

- Устойчивость к разрушению. Режущий инструмент, который может работать на высокой скорости, должен обладать повышенной механической устойчивостью. Кроме этого инструмент может работать при высоком показателе подачи, что позволяет работать на большой глубине резания.

Именно химический состав быстрорежущей стали определяет ее основные эксплуатационные качества.

Классификация и маркировка быстрорежущих сталей

Все быстрорежущие стали классифицируются непосредственно по химическому составу, для чего проводится расшифровка маркировки. Инструментальные стали быстрорежущие делятся на следующие три группы:

- Сплавы с полезными примесями, в которых процентное содержание кобальта не более 10%, а вольфрама 22%. Маркировка металла этой группы следующая: P10M4Ф3К10 и Р6М5Ф2К8 и другие.

- Сплавы, в составе которых не более 5% кобальта и до 18% вольфрама. Виды быстрорежущей стали этой группы следующие: Р9К5, Р10Ф5К5 и другие.

- Варианты исполнения металла, расшифровка которых определяет процентное содержание кобальта и вольфрама более 16%. Представителями этой группы можно назвать марки Р9 и Р18, Р12 и Р6М5.

При применении подобного металла получающаяся кромка не реагирует на механическое воздействие, по всей длине показатель твердости остается неизменным и металл не выкрашивается. Вышеприведенная классификация быстрорежущей стали определяет то, при какой скорости резания и подаче может использоваться сплав.

Состав быстрорежущих сталей различных марок

Рассматривая обозначение быстрорежущей стали следует уделить внимание тому, что первая буква для обозначения этой группы «Р». Цифра, которая идет первой в обозначении указывает процесс вольфрама в составе. Далее могут идти буквы, обозначающие легирующие элементы. Стоит учитывать, что расшифровка металла указывает на точное содержание определенных легирующих элементов, которые изменяют эксплуатационные качества материала.

Область применения различных марок быстрорежущих сталей

Рассматривая применение износостойкого металла следует уделить внимание тому, что конкретный состав металла определяет его эксплуатационные качества. Инструмент изготовленный из подобного металла может выдерживать длительную эксплуатацию.

Режущий инструмент из быстрорежущей стали

Область применения достаточно обширна:

- Изготовление сверл. Сверла имеют достаточно сложную форму и конструкцию, которая получается путем литья.

- Изготовление резцов. Сегодня для удешевления резцов их основная часть изготавливается из недорого металла, и только режущая кромка из износостойкого материала.

- Изготовление напаек для режущего инструмента. В некоторые случаях режущая кромка сменная.

- Изготовление фрез. Фрезы также получаются методом литья расплавленного металла.

Материал может использоваться для получения инструмента, который будет выдерживать высокую нагрузку.

Сегодня, при повсеместной установке станков с ЧПУ, режущий инструмент повышенной устойчивости является единственным выходом из сложившейся ситуации, когда высокие скорости обработки создают проблемы.

Особенности термической обработки быстрорежущих сталей

Для увеличения эксплуатационных качеств быстрорежущей стали могут применяться стандартные методы обработки. Однако при этом учитывается состав металла. Примером назовем то, что процесс закалки предусматривает нагрев среды до температуры, которая позволяет обеспечить условия для растворения различных примесей и добавок.

После того, как обработка быстрорежущей стали была завершена, в сплаве остается до 30% аустенита, что существенно повышает теплопроводность и твердость.

Для уменьшения показателя аустенита в структуре могут применяться две технологии:

- Для повышения качества термической обработки нагрев проводится в несколько этапов. При этом выдержка проводится при определенной температуре, а также проводится многократный отпуск.

- Отпуск подразумевает охлаждение заготовки до низкой температуры, которая часто составляет — 800 градусов Цельсия.

- Закалка должна проводится при достаточно высокой температуре, так как только в этом случае происходит полное перестроение кристаллической решетки.

- Для охлаждения используется самая различная среда. Примером назовем применение масла иди соляных ванн. Обычная вода становится причиной появления самых различных дефектов, к примеру, трещин или окалин. После этого приходится выполнять дополнительную обработку для удаления дефектов.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска

Кроме этого улучшение характеристик проводится следующим образом:

- Проводится насыщение поверхностного слоя цинком. Для того чтобы оказать требуемое воздействие на поверхность подобная операция предусматривает нагрев поверхности до 5600 градусов Цельсия. Выдержка может проходить в течение от 5 до 30 минут.

- Также может происходить насыщение поверхности азотом. Чаще всего подобная процедура проводится в газовой среде. Выдерживается заготовка или деталь в течении 10-40 минут, температура нагрева варьирует в пределе 550-6600 градусов Цельсия.

- В некоторых случаях химический состав металла изменяется путем сульфидирования поверхности. Подобным образом можно повысить твердость и прочность поверхности.

- В качестве дополнительной обработки на поверхность напыляется различный материал. За счет этого существенно изменяются эксплуатационные качества инструмента или детали.

Сегодня часто встречается ситуация, когда поверхность обрабатывается паром, что позволяет существенно повысить характеристики поверхностного слоя. Зачастую дополнительная обработка проводится в случае, когда режущая кромка была полностью подготовлена.

Читайте также: