Что получают из чугуна алюминий медь сталь

Обновлено: 13.05.2024

Металлургия — это наука о промышленных способах получения металлов. Различают черную и цветную металлургию.

Черная металлургия — это производство железа и его сплавов (сталь, чугун и др.).

Цветная металлургия — производство остальных металлов и их сплавов.

Широкое применение находят сплавы металлов. Наиболее распространенные сплавы железа — чугун и сталь.

Чугун — это сплав железа, в котором содержится 2-4 масс. % углерода, а также кремний, марганец и небольшие количества серы и фосфора.

Сталь — это сплав железа, в котором содержится 0,3-2 масс. % углерода и небольшие примеси других элементов.

Легированные стали — это сплавы железа с хромом, никелем, марганцем, кобальтом, ванадием, титаном и другими металлами. Добавление металлов придает стали дополнительные свойства. Так, добавление хрома придает сплаву прочность, а добавление никеля придает стали пластичность.

Основные стадии металлургических процессов:

- Обогащение природной руды (очистка, удаление примесей)

- Получение металла или его сплава.

- Механическая обработка металла

1. Нахождение металлов в природе

Большинство металлов встречаются в природе в виде соединений. Наиболее распространенный металл в земной коре — алюминий. Затем железо, кальций, натрий и другие металлы.

2. Получение активных металлов

Активные металлы (щелочные и щелочноземельные) классическими «химическими» методами получить из соединений нельзя. Такие металлы в виде ионов — очень слабые окислители, а в простом виде — очень сильные восстановители, поэтому их очень сложно восстановить из катионов в простые вещества. Чем активнее металл, тем сложнее его получить в чистом виде — ведь он стремится прореагировать с другими веществами.

Получить такие металлы можно, как правило, электролизом расплавов солей, либо вытеснением из солей другими металлами в жестких условиях.

Натрий в промышленности получают электролизом расплава хлорида натрия с добавками хлорида кальция:

2NaCl = 2Na + Cl2

Калий получают пропусканием паров натрия через расплав хлорида калия при 800°С:

KCl + Na = K↑ + NaCl

Литий можно получить электролизом расплава хлорида лития в смеси с KCl или BaCl2 (эти соли служат для понижения температуры плавления смеси):

2LiCl = 2Li + Cl2

Цезий можно получить нагреванием смеси хлорида цезия и специально подготовленного кальция:

Са + 2CsCl = 2Cs + CaCl2

Магний получают электролизом расплавленного карналлита или хлорида магния с добавками хлорида натрия при 720–750°С:

Кальций получают электролизом расплавленного хлорида кальция с добавками фторида кальция:

Барий получают из оксида восстановлением алюминием в вакууме при 1200 °C:

4BaO+ 2Al = 3Ba + Ba(AlO2)2

Алюминий получают электролизом раствора оксида алюминия Al2O3 в криолите Na3AlF6:

3. Получение малоактивных и неактивных металлов

Металлы малоактивные и неактивные восстанавливают из оксидов углем, оксидом углерода (II) СО или более активным металлом. Сульфиды металлов сначала обжигают.

3.1. Обжиг сульфидов

При обжиге сульфидов металлов образуются оксиды:

2ZnS + 3O2 → 2ZnO + 2SO2

Металлы получают дальнейшим восстановлением оксидов.

3.2. Восстановление металлов углем

Чистые металлы можно получить восстановлением из оксидов углем. При этом до металлов восстанавливаются только оксиды металлов, расположенных в ряду электрохимической активности после алюминия.

Например , железо получают восстановлением из оксида углем:

2Fe2O3 + 6C → 2Fe + 6CO

ZnO + C → Zn + CO

Оксиды металлов, расположенных в ряду электрохимической активности до алюминия, реагируют с углем с образованием карбидов металлов:

CaO + 3C → CaC2 + CO

3.3. Восстановление металлов угарным газом

Оксид углерода (II) реагирует с оксидами металлов, расположенных в ряду электрохимической активности после алюминия.

Например , железо можно получить восстановлением из оксида с помощью угарного газа:

3.4. Восстановление металлов более активными металлами

Более активные металлы вытесняют из оксидов менее активные. Активность металлов можно примерно оценить по электрохимическому ряду металлов:

Восстановление металлов из оксидов другими металлами — распространенный способ получения металлов. Часто для восстановления металлов применяют алюминий и магний. А вот щелочные металлы для этого не очень подходят – они слишком химически активны, что создает сложности при работе с ними.

Алюмотермия – это восстановление металлов из оксидов алюминием.

Например : алюминий восстанавливает оксид меди (II) из оксида:

3CuO + 2Al = Al2O3 + 3Cu

Магниетермия – это восстановление металлов из оксидов магнием.

CuO + Mg = Cu + MgO

Железо можно вытеснить из оксида с помощью алюминия:

При алюмотермии образуется очень чистый, свободный от примесей углерода металл.

Активные металлы вытесняют менее активные из растворов их солей.

Например , при добавлении меди (Cu) в раствор соли менее активного металла – серебра (AgNO3) произойдет химическая реакция:

2AgNO3 + Cu = Cu(NO3)2 + 2Ag

Медь покроется белыми кристаллами серебра.

При добавлении железа (Fe) в раствор соли меди (CuSO4) на железном гвозде появился розовый налет металлической меди:

CuSO4 + Fe = FeSO4 + Cu

При добавлении цинка в раствор нитрата свинца (II) на цинке образуется слой металлического свинца:

3.5. Восстановление металлов из оксидов водородом

Водород восстанавливает из оксидов только металлы, расположенные в ряду активности правее алюминия. Как правило, взаимодействие оксидов металлов с водородом протекает в жестких условиях – под давлением или при нагревании.

CuO + H2 = Cu + H2O

4. Производство чугуна

Чугун получают из железной руды в доменных печах.

Печь последовательно загружают сверху шихтой, флюсами, коксом, затем снова рудой, коксом и т.д.

1- загрузочное устройство, 2 — колошник, 3 — шахта, 4 — распар, 5 — горн, 6 — регенератор

Доменная печь имеет форму двух усеченных конусов, соединенных основаниями. Верхняя часть доменной печи — колошник, средняя — шахта, а нижняя часть — распар.

В нижней части печи находится горн. Внизу горна скапливается чугун и шлак и отверстия, через которые чугун и шлак покидают горн: чугун через нижнее, а шлак через верхнее.

Наверху печи расположено автоматическое загрузочное устройство. Оно состоит из двух воронок, соединенных друг с другом. Руда и кокс сначала поступают в верхнюю воронку, а затем в нижнюю.

Из нижней воронки руда и кокс поступают в печь. во время загрузки руды и кокса печь остается закрытой, поэтому газы не попадают в атмосферу, а попадают в регенераторы. В регенераторах печной газ сгорает.

Шихта — это железная руда, смешанная с флюсами.

Снизу в печь вдувают нагретый воздух, обогащенный кислородом, кокс сгорает:

Образующийся углекислый газ поднимается вверх и окисляет кокс до оксида углерода (II):

CO2 + С = 2CO

Оксид углерода (II) (угарный газ) — это основной восстановитель железа из оксидов в данных процессах. Последовательность восстановления железа из оксида железа (III):

Последовательность восстановления оксида железа (III):

FeO + CO → Fe + CO2

Суммарное уравнение протекающих процессов:

При этом протекает также частичное восстановление примесей оксидов других элементов (кремния, марганца и др.). Эти вещества растворяются в жидком железе.

Чтобы удалить из железной руды тугоплавкие примеси (оксид кремния (IV) и др.). Для их удаления используют флюсы и плавни (как правило, известняк CaCO3 или доломит CaCO3·MgCO3). Флюсы разлагаются при нагревании:

и образуют с тугоплавкими примесями легкоплавкие вещества (шлаки), которые легко можно удалить из реакционной смеси:

Литейные сплавы

Простота изготовления фасонной отливки зависит от литейных свойств сплавов. Например, получить отливку сложной конфигурации и заданных свойств из серого чугуна значительно проще, чем из легированной стали и из некоторых сплавов цветных металлов.

Литейные свойства сплавов — это такие технологические свойства, которые непосредственно влияют наоплучение качественных отливок с хорошими эксплуатационными показателями. Основными литейными свойствами, которые влияют на выбор сплава в качестве литейного материала, являются: жидкотекучесть, усадка, ликвация, склонность к газопоглощению и трещинообразованию.

Жидкотекучесть — способность расплава свободно течь в литейной форме, заполняя и точно воспроизводя все ее контуры.

Жидкотекучесть сплавов зависит от следующих параметров:

1. Температурного интервала кристаллизации

где Тл и Тс — температуры ликвидуса и солидуса соответственно.

Чем меньше ΔТ, тем больше жидкотекучесть. Лучшей жидкотекучестью обладают чистые металлы и эвтектические сплавы, у которых ΔТ = 0. Худшая жидкотекучесть у сплавов, образующих твердые растворы, поскольку в процессе их заливки и охлаждения в литейной форме возникает дополнительное трение образующихся твердых кристаллов о ее стенки.

2. Вязкости и поверхностного натяжения расплава (чем они меньше, тем больше жидкотекучесть).

3. Температуры заливаемого металла и температуры формы

(чем они выше, тем выше жидкотекучесть).

4. Свойств литейной формы (чем больше ее теплопроводность, теплоемкость и влажность, тем меньше жидкотекучесть).

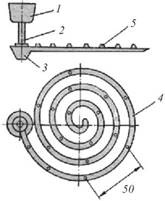

Жидкотекучесть литейных сплавов определяют с помощью различных методов и технологических проб. Технологические пробы на жидкотекучесть поводят в специальных литейных формах с полостью в виде каналов, характер заполнения которых жидким металлом определяет его жидкотекучесть. Из разнообразных конструкций технологических проб наибольшее распространение получила спираль Керри — проба спиральной формы (рис. 1.24).

Жидкотекучесть определяют по длине пути, пройденному жидким металлом до его затвердевания, т. е. по длине прутка. Небольшие выступы, нанесенные через 50 мм, облегчают измерение длины спирали (прутка). Спиральный канал позволяет получить длинные прутки в сравнительно небольших формах.

Рис. 1.24. Технологическая спиральная проба (спираль Керри): 1 — чаша; 2 — стояк;

3 — металлоприемник; 4 — спиральный канал; 5 — выступы

Усадка — свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Она приводит к уменьшению размеров отливки. Различают объемную и линейную усадки.

На усадку влияют следующие факторы:

1. Химический состав сплава (усадка серого чугуна уменьшается с увеличением содержания углерода С и кремния Si и увеличивается с повышением содержания фосфора Р и серы S; усадка алюминиевых сплавов уменьшается с повышением содержания кремния Si).

2. Температура заливаемого металла Тмет (чем меньше Тмет, тем меньше усадка).

3. Скорость охлаждения металла в форме или теплопроводность формы (чем больше скорость охлаждения, тем больше усадка).

4. Конструкция отливки и литейной формы (с увеличением толщины стенок чугунной отливки усадка уменьшается).

Линейная усадка для различных сплавов составляет: для серого чугуна — 0,9. 1,5 %; для углеродистых сталей — 2. 2,4 %; для алюминиевых сплавов — 0,9. 1,5 %; для медных сплавов — 1,4. 2,3 %.

Усадка в отливках проявляется в виде усадочных раковин и усадочной пористости.

Усадочные раковины — сравнительно крупные полости, расположенные в частях отливки, затвердевающих в последнюю очередь. Усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянистые бронзы и др.). Как правило, усадочные раковины из отливок стремятся сместить в литниковую систему (выпор или прибыль), где металл затвердевает в последнюю очередь.

Усадочная пористость — скопление мелких пустот, образовавшихся в обширной зоне отливки в результате усадки в тех местах, которые затвердевали последними без доступа к ним расплавленного металла. Усадочная пористость располагается по границам зерен металла.

Для получения отливок без усадочных раковин и пористости необходимо обеспечить, во-первых, непрерывный подвод расплавленного металла в форму в процессе его кристаллизации и, вовторых, движение фронта кристаллизации таким образом, чтобы последними кристаллизовались части отливки, граничащие с поверхностью формы или расположенные в литниковой системе. Первое достигается размещением в литейной форме прибылей, второе — наружных и внутренних холодильников.

Ликвация — неоднородность химического состава отливки в различных ее точках, возникающая при кристаллизации. На процесс развития ликвации (кроме химического состава сплава) влияют технологические факторы (конфигурация отливки, скорость охлаждения и др.). Различают три вида ликвации: зональную, дендритную и ликвацию по плотности.

Зональная ликвация наблюдается во всем объеме отливки из-за различия температур кристаллизации отдельных компонентов сплава. По мере кристаллизации металл слитка будет все более обогащаться легкоплавкими примесями, поэтому его химический состав по объему будет различным. Так, наружные участки и тонкие стенки стальных отливок, кристаллизующиеся в первую очередь, содержат ликвирующих более легкоплавких примесей (S, P) меньше, чем более массивные части, которые кристаллизуются позже.

Дендритная (внутрикристаллическая) ликвация наблюдается в объеме одного зерна. Чем больше температурный интервал между началом и концом кристаллизации, тем больше будут отличаться по составу отдельные участки внутри зерен. В дендритах оси первого порядка обогащены более тугоплавким компонентом и в них содержание примесей бывает минимальным. Кристаллизующиеся в последнюю очередь междендритные пространства содержат наибольшее количество более легкоплавких компонентов и примесей.

Ликвация по плотности наблюдается при сплавлении металлов значительно различающихся по плотности. Так, в сплавах системы

«свинец–сурьма» верхняя часть слитка будет обогащена сурьмой, а нижняя — более тяжелым свинцом, т. е. отличаться от среднего состава сплава.

Обычно ликвация является нежелательным явлением, поскольку в результате неоднородности химического состава свойства металла на различных участках отливкитбуду отличаться друг от друга.

Склонность к газопоглощению. В расплавленном состоянии металлы и сплавы способны активно поглощать водород, кислород, азот и другие газы из оксидов и влаги шихтовых материалов при их плавке, а также сгорании топлива, из окружающей среды при заливке металла в форму и т. д. Как правило, растворимость в металлах газов с понижением температуры уменьшается, что вызывает их выделение в процессе кристаллизации. В результате этого в отливке могут образовываться газовые раковины и газовая пористость, которые ухудшают механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости плавку сплава проводят под слоем флюса, в среде защитных газов, с использованием просушенных шихтовых материалов. При этом перед заливкой расплавленный металл подвергают дегазации вакуумированием или продувкой инертными газами.

Для устранения газонасыщенности отливок следует увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочных смесей, подсушивать формы и т. д. (например, выплавка стали в вакуумных печах устраняет газонасыщенность).

Склонность к образованию трещин и короблению. В результате неравномерного затвердевания металла в тонких и толстых частях отливки, а также из-за торможения усадки формой при ее охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превысит предел прочности сплава в данном месте, то в нем образуются горячие или холодные трещины.

Горячие трещины — как правило, хорошо видимые разрывы поверхности отливки, распространяющиеся по границам зерен и имеющие неровную окисленную поверхность, на которой при увеличении видно дендритное строение сплава. Эти трещины образуются при застывании расплава в форме. Характерными признаками горячих трещин являются их неровные (рваные) края и значительная ширина.

Холодные трещины — очень тонкие разрывы поверхности отливки, имеющие обычно чистую, светлую (с цветами побежалости) зернистую поверхность. Они образуются из-за внутренних напряжений или механического воздействия при температуре ниже температуры свечения отливки. В отличие от горячих трещин холодные распространяются непосредственно по зернам, а не по их границам, и располагаются преимущественно в острых углах и других местах с высокой концентрацией напряжений.

Холодные трещины, чаще всего, образуются в тонкостенных отливках сложной конфигурации. Вероятность их образования тем выше, чем больше упругие свойства сплава, чем значительнее его усадка (особенно при пониженных температурах) и чем ниже теплопроводность сплава. Вероятность образования холодных трещин в отливках также возрастает при наличии в сплаве вредных примесей (например, фосфора в сталях).

Для предупреждения образования трещин необходимо осуществлять равномерное охлаждение отливок (во всех сечениях), применять сплавы, обладающие повышенной пластичностью, проводить дополнительный отжиг отливок и т. п.

Внутренние напряжения, возникающие при охлаждении отливок, могут привести к их короблению (изменению формы и размеров отливок). Вероятность коробления отливки увеличивается при усложнении ее конфигурации и повышении скорости охлаждения, вызывающие неравномерное охлаждение отдельных частей отливки и, как следствие, различную усадку. Коробление отливки также может быть вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения коробления отливки необходимо увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

3.2. Производство отливок из чугуна

При выборе материала для литья детали следует учитывать условия, в которых она работает, физико-механические свойства сплава, литейные свойства, условия кристаллизации в форме, а также стоимость сплава.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составит: ковкий ч1у30гу%н ,—сталь — 160 %, цветные сплавы — 300. 600 %.

Литейные чугуны. Чугун является самым распространенным сплавом в литейном производстве. Так, около 80 % общего мирового выпуска отливок приходится на долю чугуна. В связи с улучшением его свойств и появлением высокопрочного чугуна с шаровидным графитом, чугуна с вермикулярным графитом и легированных чугунов специального назначения область применения очудогулнжа ептр расширяться.

В машиностроении для производства деталей используют следующие чугуны: серые, с вермикулярным графитом, высокопрочные, ковкие и специального назначения, характеризующиеся наличием в их структуре свободного углерода в виде графита. Белые чугуны, в структуре которых углерод находится только в связанном состоянии в виде цементита, в машиностроении применяются редко из-за их высокой твердости, затрудняющей механическую обработку, и хрупкости. Эти чугуны применяются только для ограниченной номенклатуры отливок, подвергающихся в условиях эксплуатации сильному износу от трения при высоких удельных нагрузках (валки прокатных станов, щеки камнедробилок и т. п.).

Широкое применение чугунов обусловлено следующим:

1) высокими литейными свойствами этих сплавов, что позволяет изготавливать из них отливки сложной конфигурации, с тонкими стенками, а также производить механическую обработку этих отливок;

2) большей, чем у стальных деталей, способностью гасить вибрации;

3) меньшим, чем у сталей, влиянием концентраторов напряжений (риски, задиры, переходыогот одн на конструкционную прочность деталей;

сечения к другому)

4) высокими антифрикционными свойствами, обусловленными наличием в структуре чугуна свободного графита, являющегося естественной смазкой;

5) невысокой стоимостью отливок по сравнению со стоимостью отливок из стали и цветных сплавов.

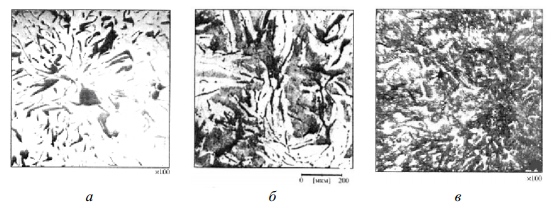

Серый чугун — чугун с пластинчатой формой графитовых включений. Металлической основой серого чугуна является феррит, феррит – перлит или перлит (рис. 1.25). Он является наиболее распространенным литейным сплавом. Отливки из этого чугуна составляют до 80 % от общего объема чугунного литья.

Рис. 1.25. Микроструктура серого чугуна: а — ферритный чугун; б — феррито-перлитный; в — перлитный

Структура металлической основы практически не влияет на низкую пластичность серого чугуна (δ = 0,2. 0,5 %), но оказывает влияние на его прочность и твердость (σв = 100. 450 МПа; НВ = 143. 289). Он обычно содержит 2,9. 3,7 % С, 0,5. 1,1 % Мn, 1,2. 2,6 % Si, до 0,3 % Р, до 0,15 % S.

Маркируется серый чугун буквами СЧ (серый чугун) и двумя цифрами, обозначающими предел прочности при растяжении (кгс/мм 2 ). Согласно ГОСТ 1412-85 имеются следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45.

Кроме того, по требованию потребителя допускаются марки серого чугуна СЧ18, СЧ21 и СЧ24.

Для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе, используют чугуны марок СЧ10 и СЧ15, а для изготовления более ответственных деталей применяют чугуны остальных марок.

Следует отметить, что чугуны СЧ30, СЧ35, СЧ40 и СЧ45 относятся к группе модифицированных серых чугунов, которые получают добавлением в жидкий чугун перед его разливкой специальных добавок — графитизирующих модификаторов (ферросилиция, силикокальция, графита и др.) в виде кусков размером 1. 5 мм. Это позволяет получать в модифицированных чугунных отливках перлитную основу с вкраплениями небольшого количества изолированных пластинок графита средней величины, что повышает их механические свойства.

Высокие литейные свойства серого чугуна позволяют получать самые разнообразные детали. Области применения серых чугунов представлены в таблице 1.2.

Основные типы металлических сплавов. Сталь. Чугун. Сплавы цветных металлов. Латунь. Бронза. Дюралюмин. Сплавы на основе свинца и олова. Их свойства и применение.

Металлические материалы подразделяются на группы в соответствии с тем компонентом, который лежит в их основе. Материалы черной металлургии: сталь, чугуны, ферросплавы, сплавы, в которых основной компонент – железо. Материалы цветной металлургии: алюминий, медь, цинк, свинец, никель, олово.

Основу современной техники составляют металлы и металлические сплавы. Сегодня металлы являются самым универсальным по применению классом материалов. Для того чтобы повысить качество и надежность изделий, требуются новые материалы. Для решения этих проблем применяются композиционные, полимерные, порошковые материалы.

Металлы – вещества, которые обладают ковкостью, блеском, электропроводностью и теплопроводностью. В технике все металлические материалы называют металлами и делят на две группы.

Простые металлы – металлы, которые имеют небольшое количество примесей других металлов.

Сложные металлы – металлы, которые представляют сочетания простого металла как основы с другими элементами.

Сталь не только прочный, но и пластичный материал, хорошо поддающийся механической обработке. Из конструкционной стали делают детали машин и конструкций, а добавляя в сталь хром, вольфрам и другие металлы, получают очень твердые инструментальные стшш, из которых изготавливают режущие инструменты для обработки металлов.

Чугун — хрупкий сплав, в связи с чем его используют для изделий, которые впоследствии не будут подвергаться ударам. Чугун обладает очень хорошей жидкотекучестью, поэтому из него получают качественные и сложные отливки: станины станков, радиаторы отопления и другие изделия.

Из цветных сплавов наибольшее распространение в технике получили латунь, бронза, дюралюминий.

Латунь — сплав меди с цинком желтого цвета. Обладает высокой пластичностью, твердостью и коррозионной стойкостью. Применяется для изготовления деталей, работающих в условиях повышенной влажности и в электротехнике.

Бронза — сплав меди со свинцом, алюминием, оловом и другими элементами, желто-красного цвета. Имеет высокую прочность, твердость, хорошо обрабатывается резанием и обладает коррозионной стойкостью. Применяется для изготовления водопроводных кранов и зубчатых колес, для отливки художественных изделий (скульптур, украшений и других элементов), в электротехнике.

Дюралюминий — сплав алюминия с медью, магнием, цинком и другими элементами, серебристого цвета. Хорошо обрабатывается, обладает высокой коррозионной стойкостью. Применяется в авиации, машиностроении и строительстве, где требуются легкие и прочные конструкции.

Сплавы на основе свинца и олова.

СПЛАВЫ, материалы, имеющие металлические свойства и состоящие из двух или большего числа химических элементов, из которых хотя бы один является металлом. Многие металлические сплавы имеют один металл в качестве основы с малыми добавками других элементов. Самый распространенный способ получения сплавов – затвердевание однородной смеси их расплавленных компонентов. Существуют и другие методы производства – например, порошковая металлургия. В принципе, четкую границу между металлами и сплавами трудно провести, так как даже в самых чистых металлах имеются «следовые» примеси других элементов. Однако обычно под металлическими сплавами понимают материалы, получаемые целенаправленно добавлением к основному металлу других компонентов.

Свинцовые сплавы. Обычный припой (третник) представляет собой сплав примерно одной части свинца с двумя частями олова. Он широко применяется для соединения (пайки) трубопроводов и электропроводов. Из сурьмяно-свинцовых сплавов делают оболочки телефонных кабелей и пластины аккумуляторов. Сплавы свинца с кадмием, оловом и висмутом могут иметь точку плавления, лежащую значительно ниже точки кипения воды (~70° C); из них делают плавкие пробки клапанов спринклерных систем противопожарного водоснабжения. Пьютер, из которого ранее отливали столовые приборы (вилки, ножи, тарелки), содержит 85–90% олова (остальное – свинец). Подшипниковые сплавы на основе свинца, называемые баббитами, обычно содержат олово, сурьму и мышьяк.

Оловянно-свинцовые сплавы имеют светло серый цвет. Покрытия оловянно-свинцовыми сплавами применяют для защиты изделий от коррозии в морской воде и ряде других агрессивных сред.

Сплав может быть осажден в весьма широких диапазонах по составу. Наибольшей химической стойкостью обладает сплав с содержанием свинца и олова по 50 %. Оловянно-свинцовые сплавы с содержанием олова от 5 до 17 % применяют как антифрикционные, особенно в сочетании с маслами, где чистый свинец легко растворяется. Покрытия такого состава также выполняют роль смазки при штамповке деталей из листовой стали.

Значительное распространение в промышленности получили сплавы на основе свинца и олова с добавлением легирующих элементов. Эти сплавы применяются, в основном, для работы трущихся деталей в тяжелых условиях, в частности, двигателей внутреннего сгорания, когда коррозионное воздействие топлив и масел при повышенной температуре воздействует на свинец.

Стали и чугуны

Сталь является сплавом железа и небольшого количества углерода (до 2%) с примесями серы, кремния, фосфора, марганца.

Содержание углерода оказывает большое влияние на качество стали. С его увеличением повышается предел прочности и предел текучести, снижается пластичность, уменьшается склонность стали к старению, повышается хрупкость и ухудшается свариваемость. Сталь, содержащая углерода меньше 0,25%, называется низкоуглеродистой, от 0,25 до 0,6% —среднеуглеродистой и от 0,6 до 2% (предельное содержание) — высокоуглеродистой.

Различают сталь обыкновенного и повышенного качества, качественную и высококачественную. Большую часть химических аппаратов изготовляют из углеродистой стали обыкновенного и повышенного качества (ГОСТ 380—71).

Сталь обыкновенного качества используется для изготовления деталей и аппаратов, к которым не предъявляется особых требований в отношении прочности и коррозии (с антикоррозионными покрытиями она пригодна и для изготовления аппаратов, работающих в агрессивных средах). В химическом аппаратостроении наиболее часто применяются следующие марки сталей: Ст. 3, Ст. 4 и Ст.5. Цифра за буквами Ст. (сталь) означает условный порядковый номер марки в зависимости от химического состава и механических свойств.

Для изготовления ответственных деталей аппаратов, работающих в неагрессивных средах, применяется углеродистая качественная сталь (ГОСТ 1050—60). В зависимости от содержания углерода эта сталь условно маркируется цифрами: 08, 10, 15, 25, 30 и т. д. Двухзначные цифры указывают на среднее содержание углерода в сотых долях процента (например, сталь марки 10 содержит в среднем 0,10% углерода).

Другим видом железоуглеродистых сплавов являются чугуны. Они отличаются повышенным содержанием углерода (более 2%). Для изготовления химической аппаратуры чугуны применяются в значительно меньшей степени, чем стали. Вследствие хрупкости и меньшей прочности чугуны обычно используются в виде литья для аппаратуры, работающей под избыточным давлением не выше 6 кгс/см 2 , а при диаметре аппарата более 2м — не выше 3 кгс/см 2 .

Большей прочностью и вязкостью обладает ковкий чугун (ГОСТ 1215—59) марок: КЧЗО-6, КЧЗЗ-8 и др. (первые две цифры означают предел прочности при растяжении, цифры после дефиса—относительное удлинение).

Стали и чугуны не обладают высокой коррозионной стойкостью. Они мало устойчивы даже к действию воды при доступе кислорода. В растворах таких солей, как А1С1з, NaCI, K2S04 и т. п., при взаимодействии которых с железом образуются растворимые соединения, коррозия протекает в еще большей. степени. Однако соли, дающие нерастворимые соединения с железом (например, Na2CO3, Na3P04 и т. п.) уменьшают коррозию, а соли с окислительными свойствами (например, К2Сг04) даже при незначительном содержании в растворах пассивируют железо. В растворах солей, катионы которых более электроположительны, чем железо (CuS04, NiS04 и т. п.), коррозия происходит вследствие вытеснения железом металла из солей.

В растворах щелочей на поверхности железоуглеродистых сплавов образуются нерастворимые продукты, защищающие их от коррозии. Образование защитных пленок начинается уже при рН > 9,5; но при концентрациях щелочей более 30%, особенно при повышенных температурах, защитное действие этих пленок резко снижается.

В кислотах, не обладающих окислительными свойствами (например, в НС1), сталь, а тем более чугун, очень сильно разрушаются, В кислотах с окислительными свойствами (H2SO4, НNОз) на поверхности железа образуются защитные пленки, препятствующие дальнейшей коррозии. Это относится к сравнительно концентрированным кислотам. Так, НNОз при концентрации более 30% пассивирует железо, а при концентрации выше 50% практически не действует на него.

H2SO4 пассивирует железо при концентрации более 75%.

В органических кислотах, не являющихся окислителями, железоуглеродистые сплавы быстро разрушаются. В других органических средах (спирты, углеводороды, хлорпроизводные и т. п.) в отсутствие воды они практически не корродируют.

Разрушение железоуглеродистых сплавов наблюдается и в сухих газовых средах, особенно .при повышенных температурах (выше 300°С). Газовой коррозии способствует наличие окислителей, которыми чаще всего являются кислород воздуха, а также ,перегретый водяной пар при температурах выше 500 °С.

При 200—300 °С и давлении 300 кгс/см 2 водород вызывает водородную коррозию, в результате которой резко ухудшаются механические свойства металла. Причиной разрушения является диффузия водорода в металл, вызывающая в нем глубокие изменения, обусловленные образованием гидридов и их разложением. Кроме того, водород реагирует с карбидом железа

в результате чего происходит разрыхление структуры и постепенное обезуглероживание стали.

При высоких температурах и давлениях окись углерода, а также другие газообразные агенты вызывают коррозию.

Легированные стали. Для улучшения механических показателей и химической стойкости сталей в их состав могут вводиться специальные добавки, к которым относятся такие металлы, как никель, хром, титан, вольфрам, ванадий, марганец и др. Стали с такими добавками называются легированными. В зависимости от количества добавок они делятся на низколегированные (до 5% легирующих добавок), среднелегированные (5—10%) и высоколегированные (выше 10%).

При маркировке стали легирующие элементы условно обозначаются соответствующими буквами; Х — хром, Н — никель, М — молибден, Т — титан, Д — медь, С — кремний, Б — ниобий, Г — марганец, Ю—алюминий, В—вольфрам, Ф—ванадий, Р—бор и т. д. Цифра, стоящая после буквенного обозначения легирующего элемента, указывает примерное содержание (в %) данного элемента в сплаве; при содержании элемента до 1% цифра 1 опускается. В марках низколегированной стали цифры, стоящие слева от букв, указывают на среднее содержание углерода в сотых долях процента. Так, сталь марки 14Г2 содержит углерода около 0,14% (и марганца ~2%).

Из низколегированных сталей большое применение в аппарато- и котлостроении получила хромомолибденовая сталь марки 12МХ с содержанием молибдена около 0,5% и хрома около 0,5%. Из этой стали изготавливаются теплообменники, работающие при высоких температурах, горячие коллекторы и паропроводы высокого давления.

Высоколегированные стали (ГОСТ 5632—61) в зависимости от основных свойств подразделяются на три группы: к I группе относятся коррозионностойкие (нержавеющие) стали, обладающие стойкостью против электрохимической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой и др.); ко II группе— жаростойкие (окалиностойкие) стали, работающие в ненагруженном или слабонагруженном состоянии и обладающие при этом стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С; к III группе— жаропрочные стали, выдерживающие высокие температуры в нагруженном состоянии и обладающие при этом достаточной окалиностойкостью.

Основным легирующим элементом всех типов нержавеющей стали является хром, влияние которого на коррозионную стойкость связано с образованием на поверхности стали устойчивой защитной пленки окислов. Минимальное содержание хрома в нержавеющей стали должно составлять примерно 12%.

Дальнейшее повышение коррозионной стойкости стали достигается введением в нее никеля, титана, молибдена и других присадок. Широко применяются стали марок ОХ18Н10 (содержание хрома 18%, никеля 10% и содержание углерода не более 0,08%), Х18Н10Т (содержание хрома 18%, 10% никеля, титана до 0,8% и углерода не более 0,12%).

Повышение жаростойкости стали достигается в основном введением в сталь хрома, алюминия и кремния.

Легированные чугуны получаются подобно легированным сталям. Особый интерес представляют сплавы, известные под названием ферросилидов, или кремнистых чугунов, с содержанием кремния до 15—17% (марки С15, С17, ГОСТ 2233—70). Они стойки к HNO3 всех концентраций, даже при температуре кипения, к серной кислоте (до 98%), нагретой до 100°С, Однако стойкость их к НСl растворам едких щелочей и восстановительным средам недостаточна. Если ввести в состав ферросилида С15 3,5— 4% молибдена, получается кремнемолибденовый чугун марки С15М4, известный под названием антихлор. Этот материал пригоден для изготовления деталей, работающих в среде горячей НС1. Изделия из ферросилидов (отливки) обладают высокой твердостью, хрупкостью и плохо переносят местный или быстрый нагрев.

Для изготовления аппаратуры, эксплуатируемой в условиях воздействия горячих водных растворов или расплавов NaOH иКОН,используются щелочестойкие чугуны (СЧЩ-1, СЧЩ-2).

Металлургической промышленностью выпускаются высокопрочные чугуны (ВЧ 45-5, ВЧ 50-2 и др., ГОСТ 7293—70), представляющие большой интерес как конструкционные материалы для химического аппаратостроения.

Медь и ее сплавы. Вследствие дефицитности, высокой стоимости и недостаточной химической стойкости во многих средах (минеральные кислоты, аммиак, хлориды и т. д.) медь находит ограниченное применение в качестве материала для химической аппаратуры. Однако она имеет очень ценное свойство - сохраняет пластичность при весьма низких температурах. Поэтому для аппаратуры, работающей в таких условиях, медь—очень удобный материал. Верхняя предельная температура применения меди 400 °С.

Следует отметить высокую теплопроводность меди (в 6—7 раз выше, чем у железа) и легкость ее обработки, как в холодном, так и в горячем состояниях.

В зависимости от количества примесей медь подразделяется на ряд марок: МО, Ml, М2, МЗ, М4 и др. (ГОСТ 859—66). Наименьшее количество примесей содержится в марке МО. Для изготовления, аппаратуры применяют медь Ml, М2 и МЗ.

Для изготовления отдельных деталей аппаратов, насосов, кранов широко используются различные медные сплавы — латуни и бронзы.

Латунями называют сплавы меди с цинком. Широко применяются латуни с содержанием цинка до 50%. Они обладают хорошими механическими и технологическими свойствами. Марки простых латуней: Л96, Л90, Л80, Л70, Л68, Л62 (ГОСТ 15527—70); двухзначные цифры в марке означают среднее содержание меди. Латуни с большим содержанием меди (90—96%) называются томпаками.

Введение в латунь небольших количеств олова, никеля, алюминия, марганца, железа и других, добавок во многих случаях улучшает механические свойства сплава и его коррозионную стойкость—специальные латуни (например, алюминиевая— ЛА77-2, оловянистая—Л070-1, Л090-1, свинцовая — ЛС74-3, ЛС64-2 и др.).

Из бронз (сплав меди с алюминием или оловом) следует особо отметить алюминиевые (Бр. АЖН 10-4-4, Бр. АЖМц 10-3-1,5 и др.; ГОСТ 493—54), значительно превосходящие по коррозионной стойкости оловянистые бронзы и латуни. Они стойки в фосфористой, уксусной, лимонной и других органических кислотах, в условиях атмосферной коррозии, в морской воде и т. д.

Кремнемарганцовистая бронза марки Бр. КМцЗ-1 применяется для изготовления аппаратуры, работающей под давлением, а также для взрывоопасной аппаратуры, так как эта бронза не дает искр при ударах.

Никель и его сплавы. Никель и сплавы на его основе благодаря высокой механической прочности и значительной химической стойкости во многих агрессивных средах, пластичности и способности к обработке различными способами представляют большой интерес для химического аппаратостроения.

Никель выпускается пяти марок: Н-0, Н-1, Н-2, Н-3 и Н-4 (ГОСТ 849—70). Для изготовления химической аппаратуры применяют две марки НП2 и НПЗ (в виде проката).

Никель отличается высокой стойкостью к воздействию горячих растворов и расплавов щелочей, высокой коррозионной стойкостью при повышенных температурах во многих органических средах, в том числе в жирных кислотах, феноле, спиртах и т. д., выдерживает действие слабых холодных растворов соляной кислоты и ее солей.

Вследствие дефицитности и высокой стоимости никель применяется для изготовления 'аппаратуры сравнительно редко. Значительно чаще используются сплавы никеля с медью, молибденом и другими металлами, обладающими более высокой коррозионной стойкостью, чем никель.

Сплавы никеля с медью известны под названием монель-металл, они обладают высокой стойкостью в окислительных средах при температурах до.750°С и сохраняют механическую прочность до 500 °С. Монель-металл стоек в чистой НзР04 высокой концентрации при нагревании и в растворах HF всех концентраций (включая и безводный HF) при всех температурах вплоть до кипения при ограниченном доступе воздуха.

К другим высокостойким в агрессивных средах сплавам никеля относятся никельмолибденовые (Н70М26Л, Н65МЗОЛ, Н60М35Л), пригодные для отливки арматуры и отличающиеся высокой коррозионной стойкостью в слабых (до 5%) растворах соляной кислоты и 65—78%-ных растворах серной кислоты.

Алюминий. Высокой степени чистоты (не ниже 99,6%) алюминий стоек к действию кислот — азотной, ортофосфорной, уксусной — и очень многих органических сред. Сернистые соединения и газы, содержащие сероводород, сернистый ангидрид, пары серы, сухой хлористый водород, также не действуют на алюминий. Поэтому он находит применение в химическом аппаратостроении. Из алюминия изготовляют сборники, баки и цистерны для хранения и перевозки азотной кислоты, трубы, реакторы, теплообменники и другие аппараты, работающие без давления и при температуре стенок не выше 150 °С.

Марки алюминия А995, А99, АО и др. (ГОСТ 11069—64).

Находят применение сплавы алюминия с кремнием (силумины СИЛ-1 и СИЛ-2—сплавы алюминия с 10—13% кремния, отличающиеся высокой стойкостью к азотной кислоте), марганцем (АМд), магнием (АМг1,АМг2 и др.), медью и магнием (Д1, ДЛ6 и др.), бериллием.

Свинец. Обладает высокой химической стойкостью, особенно как в чистой H2S04, так и в ее растворах. Однако свинец весьма мало прочен. Поэтому его чаще всего применяют не непосредственно, а в качестве защитного покрытия стальных и чугунных аппаратов и деталей. Как самостоятельный материал он употребляется для изготовления труб.

Верхний температурный предел применения свинца 150— 200°С, при более высоких температурах он постепенно теряет прочность и коррозионную стойкость, что затрудняет его применение.

Для защиты от коррозии используют свинец маркиС2(ГОСТ 3778—65).

Серебро. Этот металл очень редко применяется для изготовления химической аппаратуры из-за высокой стоимости. Однако в отдельных производствах, где перерабатываются особенно сложные агрессивные смеси (например, производство хлоруксусной кислоты), он является единственным подходящим материалом.

Титан. Это самый перспективный материал для изготовления химического оборудования. Отличается исключительно высокой прочностью, жаростойкостью и жаропрочностью, малой плотностью, высокой сопротивляемостью эрозии и усталостным напряжениям, хорошими технологическими свойствами и высокой коррозионной стойкостью, превосходящей в ряде случаев стойкость высоколегированных кислотостойких сталей.

Исключительные антикоррозионные свойства титана обусловлены образованием на его поверхности защитной окисной пленки. Поэтому титан стоек в тех средах, которые способствуют созданию такой пленки или, по крайней мере, не разрушают ее. Он стоек в разбавленной H2S04, разбавленной и концентрированной НNОз (за исключением дымящей), Н202, H2S, сухом и влажном хлоре, царской водке, уксусной и молочной кислотах, а также во многих других средах, агрессивных для большинства металлов. Для титана характерна исключительно высокая стойкость в морской воде; в НС1иНзР04 она зависит от концентрации кислот и их температуры. Титан стоек в очень разбавленных растворах этих кислот при относительно невысоких температурах, но с повышением концентрации кислот и их температуры скорость коррозии увеличивается.

Большим преимуществом титана перед другими коррозионно-стойкими металлами и сплавами является то, что его коррозионное разрушение протекает равномерно—межкристаллитнаяиточечная виды коррозии наблюдаются в очень редких случаях.

Однако титан взаимодействует при повышенных температурах с кислородом, азотом и водородом, а также с СО, CO2, NНз, водяным паром и многими летучими органическими соединениями. Марки технического титана: ВТ-1, ВТ1-2.

Представляют большой интерес также сплавы титана с различными металлами: алюминием, молибденом, хромом, ванадием и др. (например, марки ВТ4, ВТ5, ВТ14, ВТ15, ОТ4 и др.). Добавки этих металлов приводят к улучшению механических свойств и повышению коррозионной стойкости титана. Предельная температура эксплуатации титановых сплавов 350—500°С.

Несмотря на сравнительно высокую стоимость, титан и его сплавы быстро внедряются в химическую промышленность, главным образом для изготовления ответственных деталей химической аппаратуры.

Другие металлы. Помимо титана, важное значение, в химическом машиностроении приобретают цирконий, тантал, молибден, ниобий (и сплавы на их основе).

Отличительной характеристикой циркония является его стойкость в НС1, НNОз и H2S04 (до концентрации кислоты 80%).

По стойкости в щелочах цирконий превосходит титан и тантал; он стоек в горячих концентрированных растворах NaOH и обладает исключительно высокой коррозионной стойкостью в морской воде при комнатной температуре.

Тантал стоек в горячей НС1 и в царской водке. Однако он нестоек к действию олеума, горячей НзР04, соединений фтора и концентрированных растворов щелочей. Следует также отметить склонность этого металла к водородной коррозии.

Сплавы

Люди с древности добывают и используют металлы. Эти химические элементы оказались важными и полезными для нашего развития, позволили создавать всё более совершенные орудия труда, стали двигателем научно-технического прогресса. Недаром эпохи развития человечества названы по именам металлов (Бронзовый Век, Железный Век).

Однако ни одно изделие, которое человек использует сегодня, не состоит из металла на сто процентов. Обычно металлы переплавляют, в ходе чего происходит их смешение и образование сплавов.

Сплавы – это материалы с металлической кристаллической решёткой, полученные целенаправленно. Сплавы имеют особенности, полезные для человека, и состоят из нескольких (двух или более) компонентов, один из которых – металл.

Именно эти свойства, характерные для сплавов, но нехарактерные для чистых металлов, из которых они состоят, являются важными для человека и позволяют создавать более совершенные предметы и изделия для упрощения производственных процессов и применения в быту. Наиболее существенное для сплавов свойство – прочность, соответственно, изделия, созданные из сплавов, изнашиваются реже и позволяют оптимизировать все процессы, в которых участвуют.

Например, нержавеющая сталь – это сплав, который обладает высокой коррозийной стойкостью и жаропрочностью, поэтому сегодня изделия, сделанные из «нержавейки», более популярные и более дорогие. Нержавеющая сталь нередко применяется для изготовления посуды (например, кастрюль). Очевидно, что такая кастрюля прослужит намного дольше и окажется значительно удобнее в применении.

Состав сплава

Как мы уже поняли из определения, основу сплава составляет некоторый металл. Компонентами сплавов могут выступать также неметаллы и соединения. В процессе производства сплавов из них удаляют природные, технологические и случайные примеси.

Сплавы систематизируют по состоянию компонентов. Они бывают:

- Однородными: при плавлении один металл как бы растворяется в другом (к ним относятся олово, серебро и золото).

Сплавы также классифицируют по металлам, которые лежат в основе их состава. К примеру, выделяют медные, алюминиевые, титановые и прочие.

В металлургии принято разделять сплавы на две группы:

- Чёрные металлы (к ним относятся все сплавы железа, подавляющее большинство чёрных металлов содержит углерод).

- Цветные металлы (к этой группе относят все остальные металлы).

Рассмотрим наиболее распространённые примеры сплавов, их составы и свойства.

Чугун

Чугун – это сплав на основе железа, который содержит до 4,5% углерода. В его состав также входят марганец, кремний, фосфор и сера. Этот сплав значительно твёрже железа. При этом он более хрупкий, при ударе чугун легко разбить.

В быту вы могли сталкиваться с чугунными ванными. Несмотря на то что сегодня существует множество вариантов сантехнических изделий, созданных из самых разнообразных материалов и обладающих специфическими характеристиками, чугунные ванны остаются несменной классикой. Дело в том, что из-за состава такие изделия не трескаются от перепадов температур, не деформируются, а также хорошо противостоят механическим воздействиям. Благодаря этим свойствам такая ванна может прослужить не один десяток лет.

Из чугуна также производят радиаторы, а в Англии даже сохранились чугунные мосты.

Существует два основных вида чугуна:

- Серый чугун. Это достаточно мягкий и поддающийся механической обработке материал, который применяют для производства литых деталей;

- Белый чугун. Этот вид чугуна твёрдый и хрупкий. Именно он используется для переработки в сталь.

Сталь

Сталь – это тоже сплав на основе железа, который содержит до 2% углерода. Разделяют два основных вида стали:

- Углеродистая. Это сплав железа главным образом с углеродом. В зависимости от количества углерода углеродистые стали разделяют ещё на три подвида: мягкие, средней твёрдости и твёрдые. Из углеродистой стали производят детали для автомобилей, трубы, гвозди, скрепки, инструменты и посуду;

- Легированная сталь. Отличие легированной стали от углеродистой заключается в том, что в него вводят специальные (легирующие) добавки. К таким добавкам относят хром, никель, вольфрам и другие. Они придают сплаву полезные свойства (например, твёрдость, жаростойкость, устойчивость к коррозии, эластичность и так далее).

Наибольшее значение для развития металлургии имели исследования Д.К.Чернова и П.П.Аносова.

Д. К. Чернов (1839–1921)

Д.К.Чернов был русским учёным в области металлургии. Он стал основоположником науки металловедения, разрабатывал оптимальные условия для термической обработки и отливки стали. Благодаря Д.К.Чернову произошли серьёзные изменения в военной промышленности: бронзовые орудия заменились стальными.

П. П. Аносов (1799–1851)

П. П. Аносов являлся металлургом и горным инженером. Он стал первым учёным, применившим микроскоп для детального изучения строения стали. Также П. П. Аносов изобрёл новый способ закалки стальных изделий в струе сжатого воздуха.

Цветные сплавы

Цветные сплавы и металлы, из которых эти сплавы получают, имеют множество полезных и ценных качеств. Обычно они пластичные, обладают высокой тепло- и электропроводностью, вязкостью. Благодаря таким свойствам цветным металлам и сплавам находят применение в авиационной, радиотехнической и электротехнической промышленности.

«Лидером» среди цветных металлов является алюминий. Несмотря на то что он не отличается специфическими механическими свойствами, сплавы алюминия обладают высокой прочностью, легко прессуются и прокатываются. Важнейшее свойство алюминия – устойчивость к коррозии. При взаимодействии с кислородом поверхность алюминия покрывается оксидной плёнкой, которая осуществляет защитную функцию и помогает изделию из алюминия не разрушаться от ржавчины.

Коррозийная стойкость – одно из важнейших свойств сплавов. Изделие, покрываясь ржавчиной, приходит в негодность, разрушается. Коррозия является большой проблемой для производств, ведь если станок начал ржаветь, его необходимо менять, а смена оборудования стоит дорого. Поэтому производители отдают предпочтение оборудованию, сделанному из сплавов. Оно служит значительно дольше, а его содержание обходится дешевле.

Из цветных сплавов также большое значение имеют латунь, бронза, мельхиор и дюралюминий.

Латунь – это сплав из меди, включающий в себя до 50% цинка. Её применяют для изготовления фурнитуры для мебели, а также в моторостроении.

Бронза – это также сплав на основе меди, который на четверть состоит из олова. Она применяется для изготовления подшипников, поршневых колец, арматуры и клапанов.

Мельхиор – это сплав, который содержит медь и никель в соотношении 4:1 соответственно. Внешне мельхиор напоминает серебро. Этот сплав применяют для производства столовых приборов.

Дюралюминий – это сплав, основу которого составляет алюминий. Также дюралюминий содержит магний, медь, никель и марганец и применяется в самолётостроении и машиностроении.

Читайте также: