Что такое легированная инструментальная сталь

Обновлено: 05.05.2024

Современная легированная сталь является особой металлургической композицией с набором специально добавленных химических элементов. Последние улучшают эксплуатационные, технологические и физические показатели готового сплава.

1 По каким принципам классифицируют легированные сплавы?

Есть несколько систем, по которым производится разделение описываемых сталей на разные классы и категории. Их классифицируют по:

- эксплуатационному назначению;

- структуре после естественного охлаждения и в состоянии равновесия;

- качеству;

- виду и содержанию легирующих добавок.

В равновесном состоянии легированные стали (ЛС) могут быть эвтектоидными, доэвтектоидными и заэвтектоидными. А вот композиции, прошедшие нормализацию (нагрев стали до 900° и ее охлаждение), подразделяют на 5 групп:

- Мартенситные.

- Перлитные.

- Ферритные.

- Аустенитные.

- Карбидные.

Химэлементы, добавляемые в ЛС, изменяют структуру последних по двум механизмам: расширяют альфа- и сужают гамма-зону; сужают альфа- и расширяют гамма-область. Легированная сталь по сферам применения делится на: инструментальную; конструкционную; специального назначения. Обратите внимание! Все сплавы с легирующими компонентами считаются качественными. Кроме того, существуют особо высококачественные и высококачественные ЛС.

По процентному включению (суммарному) добавок легированные стали причисляют к одной из далее указанных категорий:

- среднелегированные (добавок – не более 10 %);

- низколегированные (до 5 %);

- высоколегированные (свыше 10 %).

Важный момент! Легированные металлургические композиции обязательно проходят термическую обработку. Она значительно улучшает их форму и структуру. Выплавлять ЛС без термообработки не имеет смысла. Легированные сплавы выпускаются по нескольким Государственным стандартам:

- теплоустойчивые – ГОСТ 20072–74;

- конструкционные – ГОСТ 4543–71;

- низколегированные – ГОСТ 19281–89;

- шарикоподшипниковые – ГОСТ 801–79;

- пружинные – ГОСТ 14959–79.

Нержавеющие стали, жаропрочные и коррозионностойкие сплавы выпускаются по ГОСТ 5632–2014.

2 О достоинствах и недостатках ЛС

Описываемые стали характеризуются немалым количеством эксплуатационных и иных преимуществ. Такие сплавы имеют:

- повышенное сопротивление деформациям (пластическим);

- высокую твердость;

- стабильную аустенитную структуру, обеспечивающую отличные показатели прокаливаемости металла;

- высокий уровень сопротивления хладоломкости и вязкости;

- уникальные технологические качества;

- минимальную вероятность коробления либо появления иных дефектов при проведении закалки стали.

Имеют легированные сплавы и неизбежные недостатки. Они:

- Склонны к ликвации дендритного типа. Этого можно избежать, если провести диффузионный отжиг металла.

- Содержат остаточный аустенит (это, в частности, касается высоколегированных сталей). Он уменьшает (и существенно) сопротивляемость усталости и твердость сплава.

- Имеют определенную склонность к отпускной обратимой хрупкости и к появлению флокенов – ориентированных в разные стороны трещин небольших размеров. От подобных дефектов следует избавляться посредством замедления охлаждения стали и снижением уровня водорода в ней в процессе выплавки.

Разные виды термообработки нивелируют недостатки интересующих нас сталей. И они обретают свои особые, а зачастую и уникальные свойства.

3 Применение легированных сплавов – основные области

Низколегированные сплавы (ГОСТ 19281) больше всего эксплуатируются в строительной сфере. Из них также возводят магистральные трубопроводы. А вот среднелегированные конструкционные ЛС по ГОСТ 4543 подходят для машиностроительной отрасли. Кроме того, они годятся для изготовления несложных инструментов – протяжек, разверток, сверл.

Высоколегированные стали (ГОСТ 5632) незаменимы для изготовления хирургического инструмента и измерительных приспособлений, шарикоподшипников, конструкций, подвергающихся воздействию пластичных нагрузок. Также разные марки легированных сплавов нашли свое применение в станкостроительной, автомобильной и сельскохозяйственной промышленности. Большое значение имеет тип ЛС после их нормализации.

Перлитные стали характеризуются отличной свариваемостью. Поэтому их используют для производства деталей машин и всевозможных конструкций. Такие сплавы подразделяют на цементуемые и улучшаемые. В первых содержится не более 0,25 % углерода, во вторых его может быть до 0,5 %. Изделия из цементуемых ЛС закаливают и подвергают отпуску (низкому), за счет чего они обретают очень стойкую к износу поверхность (до 62 единиц по HRC-шкале). При этом сердцевина подобных деталей имеет малоуглеродистую мартенситную структуру, а верхняя часть – высокоуглеродистую.

Изделия из улучшаемых сплавов закаливают, а затем они проходят высокий отпуск. В итоге получается четко выраженная мартенситная структура. Она описывается высокой вязкостью и одновременно достаточной прочностью. Подобные изделия рекомендованы для эксплуатации в средах, гда на детали воздействуют постоянные динамические нагрузки. Из перлитных ЛС делают измерительный и режущий инструмент с повышенными показателями износостойкости и твердости. Подобные приспособления хорошо использовать при ударных нагрузках.

Аустенитные стали разной степени легирования применяются в качестве сырья для изготовления элементов криогенного и мимического оборудования. Они также подходят для использования в качестве жаропрочных и жаростойких материалов на промышленных предприятиях. Ферритные сплавы являются окалино- и кислотостойкими. В них содержится много хрома (до 30 %) и минимум углерода (максимум 0,2 %). Такие стали применяются чаще всего в отожженном виде. Они относительно хрупкие и малопрочные. По этой причине они не применяются в строительных конструкциях.

Карбидные сплавы называются инструментальными. Их характеризует высокая красностойкость и устойчивость к износу. Эти стали используют для производства режущих приспособлений, функционирующих на больших скоростях.

4 Как маркируются ЛС – принцип и таблица расшифровки

"Шифруется" легированная сталь буквами и цифрами. Литеры указывают на наличие той или иной добавки в сплаве, а цифры – их объем (зачастую примерный). Таблица расшифровки букв в марках ЛС выглядит следующим образом:

| Химический элемент | Маркировка |

| Кремний | С |

| Марганец | Г |

| Фосфор | П |

| Титан | Т |

| Медь | Д |

| Никель | Н |

| Хром | Х |

| Цирконий | Ц |

| Бор | Р |

| Бериллий | Л |

| Ванадий | Ф |

| Алюминий | Ю |

| Титан | Т |

| Молибден | М |

| Кобальт | К |

| Азот | А |

| Селен | Е |

| Ниобий | Б |

В легированные сплавы в редких случаях добавляют и редкоземельные элементы – иттрий, лантан и другие. Таблица, как вы видите, не содержит литеры для расшифровки каждого из них. Все редкоземельные добавки маркируются одной буквой – Ч. Таким образом, таблица помогает нам разобраться, какой химэлемент имеется в конкретной марке сплава. А цифра, стоящая после буквы, показывает, сколько (в среднем) его содержится в стали. Обратите внимание на следующие нюансы маркировки:

- Самые первые цифры (их две) в маркировке говорят о содержании (в сотых частях процента) углерода.

- При содержании элемента в ЛС не более 0,99 % цифру за литерой никогда не ставят.

- В быстрорежущих сталях цифра после обозначения вольфрама указывает на его содержание в целых долях процента. Хрома в таких сплавах, кстати сказать, всегда содержится около 4 %.

- В шарикоподшипниковых сплавах цифра после литер ШХ указывает на наличие в них хрома в десятых частях процента.

- Если в конце маркировки стоит две литеры А, перед нами особо чистая (по включениям фосфора и серы) ЛС.

Давайте для примера расшифруем несколько популярных марок легированных сплавов. Полученные знания и таблица помогут нам в этом:

Легированные инструментальные стали – сплавы для очень ответственных изделий

Под легированными инструментальными сталями (ЛИС) понимают сплавы, которые используются для изготовления различных ответственных инструментов, начиная от сверл и фрез и заканчивая плашками и протяжками.

1 Маркировка и важные особенности инструментальных легированных сплавов

Описываемые стали располагают некоторыми преимуществами, которые отличают их от углеродистых инструментальных стальных композиций. Сверла, фрезы и резцы из ЛИС разрешается применять на высоких скоростях резания металлических заготовок. А вот углеродистые инструментальные стали не позволяют этого сделать, так как при нагреве до 200 °С рабочие приспособления из них утрачивают свою первоначальную твердость.

Более высокими эксплуатационными характеристиками обладают и штампы, сделанные из ЛИС. Они великолепно сопротивляются ударным нагрузкам. При этом стоит заметить, что углеродистые штампы имеют достаточно высокую прочностью и твердость.

Применение легированных инструментальных сталей рекомендовано и тогда, когда требуется получить надежные инструменты большой длины, но малой толщины (развертки, метчики и так далее). Такие приспособления из ЛИС редко выходят из строя за счет того, что не подвержены высокой хрупкости.

Основными легирующими компонентами для описываемых в статье сталей являются кремний, молибден, хром, марганец и вольфрам. Углерода в разных ЛИС содержится до 2,3 % (минимально – 0,3 %).

Марки легированных сплавов для инструментов зашифровываются кодом из цифр и литер. На десятые доли процента содержания углерода указывает первая цифра. Если данный химический элемент присутствует в ЛИС в количестве более 1 %, цифра в маркировке отсутствует. Возьмем для примера распространенные марки инструментальных сплавов ХГ и 9ХС. Первая сталь (ХГ) содержит более 1 % углерода (так как нет цифры перед маркировкой). А во второй этот элемент присутствует в количестве 0,9 %.

Литеры, которые входят в разные марки ЛИС, обозначают следующие химэлементы (легирующие компоненты):

- Г – марганец;

- Х – хром;

- Ф – ванадий;

- В – вольфрам;

- М – молибден;

- С – кремний;

- Н – никель.

Цифры после любых из этих компонентов указывают на то, сколько их имеется в стали (в целых процентах). Когда цифра не ставится, это означает, что легирующая добавка содержится в количестве не более 1 %. Как видим, "расшифровать" марки ЛИС совсем несложно.

2 Применение инструментальных сплавов – зачем нужны разные их марки?

Рассматриваемые стали используются для выпуска измерительного и режущего инструмента, а также для производства штампов. Далее мы приводим некоторые марки ЛИС и указываем сферу их применения:

- 3Х3М3Ф. Такую легированную инструментальную сталь используют для выпуска рабочих приспособлений горизонтально-ковочных агрегатов и кривошипного прессового оборудования (ножи для горячего разрезания заготовок, пресс-формы и другой инструмент, который не боится активного охлаждения в процессе работы станков).

- Х12МФ. Отличный материал для производства матриц и пуансонов для выдавливания, просечных и вырубных сложных по конфигурации штампов. Сталь Х12МФ находит применение и при изготовлении компонентов кузнечных штампов, эталонных шестерен, роликов для профилирования металлических деталей, плашек накатной группы. Этот инструментальный сплав допускается использовать для выпуска практически любых изделий, которые функционируют под давлением в районе 1500–1600 МПа.

- 4Х5МФС. Сталь, предназначенная для изготовления прессовых и молотовых вставок диаметром более 20 сантиметров, а также для небольших молотовых штампов, используемых при массовом производстве деталей. Также 4Х5МФС подходит для литейных пресс-форм, с помощью которых обрабатывают магниевые и алюминиевые изделия.

- ХВГ. Сплав применяют при выпуске износостойких деталей, обладающих повышенными упругими характеристиками и высоким противодействием усталости при изгибе. К их числу относят клейма, фрезы, плашки, развертки, машинные штампели, метчики для холодных работ, а также разные типы технологической оснастки металлообрабатывающего оборудования.

Указанные марки сталей используются для строго определенных целей. Стоимость таких ЛИС достаточно высока за счет высокого уровня их легирования и большого количества легирующих добавок. Существуют и более "универсальные" инструментальные стали, которые подходят для выпуска различных по назначению инструментов. О них мы поговорим в следующем разделе.

3 Популярные и редкие марки легированных инструментальных сплавов

К числу наиболее востребованных ЛИС относят сплавы 11ХФ, служащие для производства режущих приспособлений (в частности, метчиков) сечением не более трех сантиметров, 4ХС (штампы горячей вытяжки, ножницы для резки металла, зубила), 12Х1 (шаблоны, калибры, плитки и иные виды измерительных инструментов), 6Х4М2ФС (накатной, высадочный и вырубной инструмент, включая пневматические зубила).

Гравировальные приспособления, бритвенные лезвия, всевозможные шаберы и хирургические острые ножи изготавливают из сплава 13Х, деревообрабатывающие инструменты – из 7ХФ, кернеры, обрезные "холодные" матрицы, ножи для резки стали и штемпели – из 8ХФ. А вот сталь Х идеальна для производства долбежных и строгальных резцов, применяемых в ремонтных и лекальных цехах, калиберных колец и цилиндрических гладких калибров, максимально твердых пальцевых и эксцентриковых кулачков.

Из других популярных марок инструментальных сплавов выпускают:

- маленькие (толщиной либо сечением до 7 сантиметров) вырубные штампы – ХГС;

- ножи для предприятий бумажной промышленности, технологическая оснастка, инструменты для обработки древесины вручную – ХВСГ;

- граверные и прошивные инструменты – ХВ4;

- деревообрабатывающие рамные и дисковые пилы – 9ХФМ;

- круглые развертки и плашки – ХВСГФ;

- прошивные пуансоны, фрезы и резцы, используемые на малых скоростях резки металлических изделий, гравировальный инструмент высокой твердости – ХВ4Ф;

- ножовочные полотна и пилы (ленточные) по металлу – В2Ф, 9Х5ВФ (их также применяют при выпуске других приспособлений, с помощью которых обрабатывают древесину);

- штамповочный и режущий инструмент – 9Г2Ф.

Молотовые штампы, эксплуатируемые на молотах пневматической и паровоздушной конструкции, делают из следующих ЛИС – 5ХНВС, 5ХНВ, 4ХМНФС, 3Х2МНФ. Их, кроме того, часто используют для выпуска матриц и бандажей для молотов, внутренних втулок с крупными геометрическими параметрами и штампов контейнерной формы.

К редким сплавам относят такие легированные стали: 11Х4В2МФ3С2 (резьбо- и шлиценакатные приспособления), 05Х12Н6Д2МФСГТ (элементы пресс-форм для изготовления пластмассовых и резинотехнических конструкций), 8Х4В2МФС2 (резьбонакатные ролики, матрицы, работающие пол давлением не выше 2300 МПа), 6Х3МФС (чеканочные штампы, штемпели).

Инструментальные стали – зачем они нужны

Для производства износостойких и твердых инструментов используются инструментальные стали, имеющие значительные отличия от конструкционных сталей.

1 Инструментальные стали и сплавы – общие сведения

Под инструментальными подразумевают такие стали, в составе которых содержится не менее 0,7 процента углерода. В большинстве случаев они характеризуются доэвтектоидной, ледебуритной либо заэвтектоидной структурой.

Между собой они отличаются наличием вторичных карбидов (их нет в доэвтектоидных сплавах). При этом во всех структурах обязательно присутствуют карбиды, образующиеся при эвтектоидных модификациях или в процессе распада мартенсита.

Инструментальная сталь может предназначаться для:

- холодного и горячего деформирования (штамповочная);

- изделий высокой точности;

- режущего инструмента;

- измерительных изделий;

- литейных прессформ, используемых под давлением.

В связи с этим любые марки инструментальной стали обязаны иметь достаточную вязкость (если они применяются для ударных изделий), высокую прочность, хорошую износостойкость и твердость. Кроме того, было установлено, что разные виды инструментальных сталей должны характеризоваться и рядом особых свойств, что позволяет изготавливать инструменты различных категорий.

Например, сплавы для холодной деформации должны дополнительно обладать гладкой поверхностью, высокой формо- и размероустойчивостью, а также пределом упругости и текучести при сжатии (так называемая "прочность на сжатие"), сплавы для деформации в горячих условиях – повышенной теплопроводностью, стойкостью к термическим колебаниям и против отпуска, теплостойкостью. Аналогичным требованиям должны соответствовать и инструментальные стали для режущего инструмента.

Также существует и несколько специальных технологически характеристик, коим обязаны соответствовать описываемые нами сплавы:

- хорошая обрабатываемость резкой;

- нечувствительность к перегреву;

- малая восприимчивость к прилипанию и привариванию;

- шлифуемость (шлифование металла важно для качественной эксплуатации инструмента, изготавливаемого из него);

- хорошая прокаливаемость;

- в горячем состоянии – пластичность;

- невосприимчивость к обезуглероживанию;

- малая склонность к образованию трещин на металле.

2 Классификация инструментальных сталей

Все инструментальные сплавы, как понятно из вышеизложенных фактов, имеют собственные характеристики и свойства. Именно по ним они и классифицируются. Выделяют 5 групп сталей для производства инструмента:

- вязкие и теплостойкие: к ним относят за- и доэвтектоидные сплавы, легированные молибденом, вольфрамом, хромом, со средним либо малым содержанием углерода;

- нетеплостойкие, высокотвердые и вязкие: содержание углерода – среднее, малопрокаливаемые, низколегированные;

- теплостойкие, высокотвердые и износостойкие: быстрорежущие высоколегированные, а также ледебуритные сплавы (углерода в них обычно много – более 3%);

- среднетеплостойкие, твердые и износостойкие: от 2 до 3 процентов углерода, хрома – от 5 до 12 процентов, к таковым относят заэвтектоидные и ледебуритные составы;

- нетеплостойкие и твердые: малолегированные, нелегированные, и заэвтектоидные стали с большим количеством углерода.

Если сплав имеет высокую твердость, его нежелательно использовать для инструмента, эксплуатируемого при ударных нагрузках, так как такие составы не считаются вязкими. По уровню твердости можно выделить два вида сталей:

- повышенновязкие (углерода в них 0,4–0,7%);

- износостойкие и высокотвердые (содержание углерода – 0,7–1,5%).

Прокаливаемость также имеет огромное значение для классификации инструментальных сталей. Легированные составы описываются высокой (критический диаметр – 80–100 мм) и повышенной (50–80 мм) прокаливаемостью, углеродистые сплавы с вольфрамом – низкой (10–25 мм).

3 Маркировка инструментальных сталей

Разные виды инструментальных сплавов имеют различную маркировку. Разобраться в ней совсем несложно. Углеродистые стали обозначаются литерой "У", после которой стоит какая-либо цифра (8, 7, 10), определяющая в десятых долях процента содержание в сплаве углерода. Если после цифры стоит литера "А", это означает, что перед нами высококачественная продукция (наиболее распространена в этом плане инструментальная сталь марки У10А).

Маркировка быстрорежущих сплавов начинается с литеры "Р". Затем указывается содержание вольфрама в стали (он является основным легирующим компонентом быстрорежущих композиций) и содержание молибдена, ванадия, кобальта (цифра после букв "М", "Ф" и "К"). В маркировку не включается количество хрома, так как он присутствует в быстрорежущих сплавах в малых объемах (не более 4%).

Цифры в инструментальных легированных сталях типа 9ХС, Х, 6ХГВ, 9Х дают представление о том, сколько в сплаве имеется углерода (при условии, что его не более 1%) в десятых долях процента. Цифры нет вовсе, когда количество углерода примерно составляет 1%. А легирующие добавки обозначаются соответствующей буквой и цифрой, которая показывает их содержание (здесь уже имеются в виду целые проценты) в стали.

4 Углеродистая инструментальная сталь – ГОСТ 1435

Согласно данному Государственному стандарту под такими сталями понимают составы с содержанием углерода от 0,65 до 1,35 процента. Они обычно проходят отжиг до начала производства режущих инструментов, что позволяет сформировать благоприятную структуру составов и добиться оптимального показателя твердости материала. Отжиг сфероидизирующего вида проводится для заэвтектоидных сплавов. Это дает возможность получить зернистую форму вторичного цементита. А конкретной величины зерна несложно добиться, изменяя скорость охлаждения.

Финальным этапом термообработки является закалка инструментальной стали, после чего она подвергается отпуску, температура которого зависит от желаемой твердости инструмента. Так, для ударных изделий (молотки, зубила) температура отпуска равняется примерно 290 °С (в этом случае они имеют твердость от 56 до 58 HRC и необходимый показатель вязкости), для плашек, граверных приспособлений и напильников – не более 200 °С (от 150), что обеспечивает наибольшую твердость изделий на уровне 62–64 HRC.

Закаленные стали могут иметь один из двух вариантов структуры:

- карбиды и мартенсит;

- просто мартенсит.

Отметим отдельно и то, что неполная закалка стали предусмотрена для заэвтектоидных сплавов, а полная – для доэвтектоидных.

5 Сталь инструментальная штамповая

Штампы могут быть холодно- и горячедеформированными. Для холоднодеформированных небольших (не более 25 мм) штампов обычно используют стали марок У11, У10 и У12, которые характеризуются достаточной вязкостью (ударной) и стойкостью против износа, требуемым уровнем сопротивления деформациям пластического характера и HRC от 57 до 59.

Для инструмента с размерами выше 25 мм рекомендуется применять сталь Х9 или Х, реже – Х6ВФ. А вот для ударных изделий подходят сплавы 5ХНМ и 4ХС4. Они описываются очень высокой вязкостью, которая обеспечивается добавкой специальных легирующих компонентов, уменьшением содержания углерода и особым режимом термообработки.

Стали, идущие на горячедеформированные штампы (4ХСМФ, 5ХНМ и др.), должны, кроме того, обладать устойчивостью к трещинообразованию (при неоднократном цикле нагрева и последующего их охлаждения), повышенным уровнем прокаливаемости и теплопроводности, а также стойкости против возникновения окалины.

Марки инструментальной стали.

Инструментальная сталь — легированная или углеродистая сталь, предназначенная для изготовления режущих и измерительных инструментов, штампов холодного и горячего деформирования, деталей машин, испытывающих повышенный износ при умеренных динамических нагрузках.

По форме, размерам и предельным отклонениям металлопродукция соответствует требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590-88;

- прокат стальной горячекатаный квадратный — ГОСТ 2591-88;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879-88;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- прутки, мотки калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h11 и h12;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h11 и h12.

Инструментальная легированная сталь ГОСТ 5950-2000

Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

Легирование стали может проводиться на различных этапах производства металла и заключается во введении легирующих элементов в расплав или шихту. В процессе легирования стали вводимые элементы могут образовывать с основой стали особые химические соединения. Такие интерметаллидные, карбидные и нитридные элементы обладают высокой твердостью и прочностью, химической стойкостью, жаропрочностью и т.п. Равномерное распределение по всему объему твердого раствора и достаточное количество этих элементов в стали придают металлу необходимые свойства при легировании стали.

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Чистые металлические элементы при легировании стали обычно не используются. Чаще для легирования стали применяют ферросплавы (сплавы железа) и лигатуры (вспомогательные сплавы). Это экономически выгоднее и позволяет избежать ряда технологических трудностей в процессе легирования стали.

ГОСТ 5950-2000 регулирует нормы изготовления прутков, полос и мотков горячекатаных, кованых, калиброванных и со специальной отделкой поверхности из инструментальной легированной стали, а также нормы химического состава для стали 3Х2МНФ, 4ХМНФС, 9ХФМ, слитков, заготовок, лент, труб, поковки и другой металлопродукции.

Классификация легированных сталей

По количеству легирующих элементов:

- высоколегированная — общая масса легирующих элементов более 10%;

- среднелегированная — общая масса легирующих элементов более 2,5-10%;

- низколегированная — общая масса легирующих элементов до 2,5%.

- I — для изготовления инструмента, используемого для обработки металлов и других материалов в холодном состоянии;

- II — для изготовления инструмента, используемого для обработки металлов давлением при температурах выше 300°С.

По способу дальнейшей обработки:

- а — горячекатаная и кованая металлопродукция для горячей обработки давлением и холодного волочения без контроля структурных характеристик;

- б — горячекатаная и кованая металлопродукция для холодной механической обработки с полным объемом испытаний.

По качеству изготовления:

По качеству и отделке поверхности:

- горячекатаная и кованая: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б» повышенного качества, 4ГП — для подгруппы «б» обычного качества;

- калиброванная — Б и В;

- со специальной отделкой поверхности — В, Г, Д.

- завод «Электросталь» — ЭИ;

- златоустовский металлургический завод — ЗИ.

Марки инструментальной легированной стали

Марки инструментальной легированной стали I группы: 13Х, 8ХФ, 9ХФ, 11ХФ (ИХ), 9ХФМ, Х, 9Х1, 12Х1 (120Х, ЭП430), 6ХС, 9Г2Ф, 9ХВГ, 6ХВГ, 9ХС, В2Ф, ХГС, 4ХС, ХВСГФ, ХВГ, 6ХВ2С, 5ХВ2СФ, 6ХЗМФС (ЭП788), 7ХГ2ВМФ, 9Х5ВФ, 8Х6НФТ (85Х6НФТ), 6Х4М2ФС (ДИ55), Х6ВФ, 8Х4В2МФС2 (ЭП761), 11Х4В2МФ3° C2 (ДИ37), 6Х6В3МФС (ЭП569, 55Х6В3СМФ), Х12, Х12МФ, Х12Ф1, Х12ВМФ.

Марки инструментальной легированной стали II группы: 5ХНМ, 5ХНВ, 5ХНВС, 7Х3, 8Х3, 4ХМФС (40ХСМФ), 4ХМНФС, 3Х2МНФ, 5Х2МНФ (ДИ32), 4Х3ВМФ (3И2), 3Х3М3Ф, 4Х5 МФС, 4Х4ВМФС (ДИ22), 4Х5МФ1С (ЭП572), 4Х5В2ФС (ЭИ958), 4Х2В5МФ (ЭИ959), Х3В3МФС (ДИ23), 05Х12Н6Д2МФСГТ (ДИ80).

Обозначение марки стали: первые цифры — массовая доля углерода в десятых долях процента, затем буквы — вещество, используемое в качестве легирующего элемента, цифры, стоящие после букв, — средняя массовая доля соответствующего легирующего элемента в целых единицах процентов. Начальную цифру опускают, если содержание углерода не менее 1%. Буква «А», в середине марки стали — содержание азота, в конце — сталь высококачественная. Например, сталь 5ХНМ — 0,5 С, 1 Cr, 1 N1, до 0,3 Mo.

Нестандартные легированные стали, выпускаемые, например, заводом «Электросталь» обозначаются соответствующим сочетанием букв (в данном случае «ЭИ»), после которого идет порядковый номер стали. Например, ЭИ959, ЭП761, ДИ80 и др.

Применение инструментальной легированной стали

| Марка стали | Область применения |

|---|---|

| Х12МФ | Детали для работы под давлением порядка 1400-1600Мпа. Профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, секции кузнечных штампов, сложные дыропрошивные матрицы и пуансоны вырубных и просечных штампов, пуансоны и матрицы холодного выдавливания для больших давлений. Не применяется для сварных конструкций. |

| 4-9ХС, ХВГ | Ответственные детали с повышенной износостойкостью, усталостной прочностью при изгибе, контактном нагружении, а также упругими свойствами. Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Не применяется для сварных конструкций. |

| 4Х5МФС | Мелкие молотовые штампы, крупные молотовые и прессовые вставки при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, цинковых и магниевых сплавов. |

| 3Х3М3Ф | Инструменты для горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающихся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), пресс-формы литья под давлением медных сплавов, ножи для горячей резки. |

| Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2 | Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки; фрезы червячные, концевые, дисковые; шеверы. |

Инструментальная углеродистая сталь ГОСТ 1435-99

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

ГОСТ 1435-94 регулирует нормы изготовления прутков и полос кованых, горячекатаных, калиброванных и со специальной отделкой поверхности из инструментальной углеродистой (нелегированной) стали, а также нормы химического состава для слитков, заготовок, листов, лент, проволоки и другой металлопродукции.

Классификация углеродистых сталей

- быстрорежущая — Р;

- шарикоподшипниковая — Ш;

- электротехническая — Э.

По химическому составу:

По назначению в зависимости от массовой доли хрома, никеля и меди:

- 1 — для продукции всех видов, кроме патентированной проволоки и ленты;

- 2 — для патентированной проволоки и ленты;

- 3 — для продукции всех видов, изготавливающейся с многократными нагревами, усиливающими возможность проявления графитизации стали, а также для продукции, от которой требуется повышенная прокаливаемость (кроме проката для сердечников, патентированной проволоки и ленты).

- а — прокат горячекатаный и кованый для горячей обработки давлением (осадки, высадки), холодного волочения;

- б — для холодной механической обработки (обточки, фрезерования и т.п.).

- для горячекатаной и кованой стали: 2ГП — для подгруппы «а», 3ГП — для подгруппы «б»;

- для калиброванной стали — Б и В.

- для проката со специальной обработкой поверхности — В, Г, Д.

По состоянию материала:

- сталь без термической обработки;

- термически обработанная сталь — ТО;

- нагартованный прокат — НГ (для прутков калиброванных и со специальной отделкой поверхности).

Марки инструментальной углеродистой стали

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

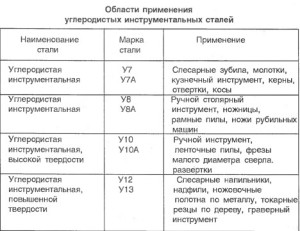

Применение инструментальной углеродистой стали

Инструментальная быстрорежущая сталь ГОСТ 19265-73

Прутки и полосы из инструментальной быстрорежущей стали изготавливаются согласно требованиям ГОСТ 19265-73.

Инструментальная быстрорежущая сталь используется для изготовления, чаще всего, режущих инструментов. Быстрорежущая инструментальная сталь сочетает в себе высокую теплоустойчивость (600-6500С в зависимости от состава и обработки) с высокой твердостью, износостойкостью (при повышенных температурах) и повышенным сопротивлением пластической деформации.

Свариваемость быстрорежущей стали: при стыковой электросварке со сталью 45 и 40Х свариваемость инструментальной стали хорошая.

Инструментальная быстрорежущая сталь может изготовляться методом легирования стали или без него. В последнем случае она будет являться одним из видов углеродистой стали. В зависимости от того к какому виду она относится, быстрорежущая инструментальная сталь обладает свойствами и классификацией легированной стали или углеродистой стали.

Марки инструментальной быстрорежущей стали

Марки инструментальной быстрорежущей стали: Р18, Р6М5, Р9К5, Р9К9, Р6М5К5, Р6М4К9, Р6М5Ф3, Р9М4К8 и т.д.

Обозначение марки стали: Р — быстрорежущая сталь, цифра — содержание вольфрама в десятых долях процента, М, К — легированная молибденом или кобальтом соответственно.

Конструкционные легированные стали.

Конструкционная сталь — легированная или углеродистая сталь, предназначенная для изготовления различных деталей, механизмов и конструкций в машиностроении и строительстве и обладающая определенными механическими, физическими и химическими свойствами. Например, ШХ15 - специализированный материал для подшипников.

- прокат круглый (круг сталь 40х) — ГОСТ 2590-88, ГОСТ 7417;

- прокат квадратный — ГОСТ 2591-88, ГОСТ 8559;

- прокат шестигранный — ГОСТ 2879-88, ГОСТ 8560;

- прутки кованые квадратные и круглые — ГОСТ 1113-88;

- полосы — ГОСТ 103-76, ГОСТ 4405;

- профили для косых шайб: ГОСТ 5157;

- со специальной отделкой поверхности — ГОСТ 14955.

Конструкционная легированная сталь

Нормативный документ: качественная конструкционная легированная сталь изготовляется согласно ГОСТ 4543-71.

Классификация конструкционной легированной стали

По отношения общей массы легирующих элементов к массе стали:

- сталь высоколегированная — более 10%;

- сталь среднелегированная — более 2,5-10%;

- сталь низколегированная — до 2,5%.

В зависимости от основных легирующих элементов:

- хромистая;

- марганцовистая;

- хромомарганцовая;

- хромокремнистая;

- хромомолибденовая;

- хромомолибденованадиевая;

- хромованадиевая;

- никельмолибденовая;

- хромоникелевая;

- хромоникелевая с бором;

- хромокремнемарганцовая;

- хромокремнемарганцовоникелевая;

- хромомарганцовоникелевая;

- хромомарганцовоникелевая с титаном и бором;

- хромоникельмолибденовая;

- хромоникельмолибденованадиевая;

- хромоникельванадиевая;

- хромоалюминиевая;

- хромоалюминиевая с молибденом;

- хромомарганцовоникелевая с молибденом;

- хромомарганцовоникелевая с молибденом и титаном.

В зависимости от хим. состава и свойств:

- качественная;

- высококачественная — А;

- особо высококачественная (сталь электрошлакового переплава) — Ш.(например ШХ15)

По видам обработки:

- прокат горячекатаный и кованый (в том числе с обточенной или ободранной поверхностью);

- калиброванный;

- со специальной отделкой поверхности.

По качеству поверхности:

- 1 группа;

- 2 группа;

- 3 группа.

- без термической обработки;

- термически обработанный — Т;

- нагартованный — Н.

Марки конструкционной легированной стали

Марки стали: 15Х, 20Х, 30Х, 35Х, 38ХА, 40Х, 45Х, 50Г, 12ХН, 20ХН, 40ХН, 14ХГН, 19ХГН, 20ХГНМ, 30ХМ.

Заменители некоторых марок стали:

- 20Х — 15Х, 20ХН, 12ХН2, 18ХГТ;

- 30ХГСА — 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА;

- 40Х — 45Х, 38ХА, 40ХН, 40ХС.

Обозначение марок конструкционной легированной стали: две первые цифры указывают содержание углерода в сотых долях процента, цифры после букв указывают содержание легирующего элемента в целых единицах.

Применение конструкционной легированной стали

Свариваемость: cварка конструкционных легированных сталей несколько затруднена из-за склонности к закалке околошовной зоны и образованию в ней хрупких структур (требуется специальная технология сварки).

Сталь низколегированная качественная конструкционная

Нормативный документ: качественная конструкционная низколегированная сталь изготовляется согласно ГОСТ 19281-89.

Сталь Низколегированная — легированная сталь с содержанием общей массы легирующих элементов менее 2,5% от общей массы стали.

Марки стали низколегированной

Марки стали: 09Г2, 09Г2С, 0ХСНД, 17Г1С, 16Г2АФ, 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД и т.д.

Сталь низколегированная марок 10ХНДП, 15ХНДП, 0ХСНД, 15ХСНД является атмосферно коррозионно-стойкой (АКС).

- 09Г2С — 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С;

- 10ХСНД — 16ГАФ.

Применение стали низколегированной

Низколегированная сталь применяется для изготовления корпусов вагонов железнодорожных, метро, трамвая, несущих конструкций локомотивов, сельскохозяйственных и других полевых машин и инженерных сооружений, работающих в условиях переменных динамических нагрузок и сезонных и суточных теплосмен.

Свариваемость: сталь низколегированная сваривается без ограничений.

Углеродистая качественная конструкционная сталь

Нормативный документ: качественная конструкционная углеродистая сталь изготовляется согласно ГОСТ 1050-88, ГОСТ 1051-73.

- обыкновенного качества;

- повышенного качества;

- качественная.

По назначению сталь обыкновенного качества:

- А — поставляется по механическим свойствам, применяется в изделиях, подвергающихся горячей обработке (сварка, ковка и др.), которая может изменить регламентируемые механические свойства;

- Б — поставляется по химическому составу, применяется для деталей, подвергающихся обработке, которая может изменить регламентируемые механические свойства, при этом их уровень кроме условий обработки определяется хим. составом;

- В — поставляется по механическим свойствам и химическому составу для деталей, подвергаемых сварке.

По степени раскисления:

- кипящая — кп;

- полуспокойная — пс;

- спокойная сталь без термической обработки — сп.

По химическому составу для качественной стали:

- I — с нормальным содержанием марганца ( Mn 0,80%);

- II — с повышенным содержанием марганца (Mn 1,2%) — Г.

Марки качественной конструкционной углеродистой стали

Углеродистая сталь обыкновенного качества: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Углеродистая качественная сталь: 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60 — машинная сталь; А12, А20, А30 — автоматная сталь.

Обозначение марки стали: «Ст» — сталь, следующие за ней цифры — условный номер марки в зависимости от химического состава, затем указывается степень раскисления («кп», «пс», «сп»).

- Ст20 — Ст15, 25;

- Ст35 — Ст30, 40, 35Г;

- Ст45 — 40Х, Ст50, 50Г2.

Применение качественной конструкционной углеродистой стали

| Марка стали | Область применения |

|---|---|

| 08кп, 10 | Детали, изготовляемые холодной штамповкой и холодной высадкой, трубки, прокладки, крепеж. Цементуемые и цианируемые детали, не требующие высокой прочности сердцевины. |

| 15, 20 | Малонагруженные детали: валики, пальцы, упоры, копиры, оси, шестерни. Тонкие детали, работающие на истирание: рычаги, крюки, траверерсы, вкладыши, болты, стяжки и др. |

| 30, 35 | Детали, испытывающие небольшие напряжения: оси, шпиндели, звездочки, тяги валы и т.п. |

| 20к | Котельная сталь. |

| 40, 45 | Детали с повышенной прочностью: коленчатые валы, шатуны, зубчатые венцы, распределительные валы, маховики, зубчатые колеса, шпильки, храповики и др. |

| 50, 55 | Зубчатые колеса, прокатные валки, штоки, бандажи, валы, малонагруженные пружины и др. |

| 60 | Детали с высокими прочностными и упругими свойствами: прокатные валки, эксцентрики, шпиндели, пружинные кольца, пружины и диски сцепления, пружины амортизаторов. |

| А12, А20, А30 | Неответственные детали массового производства, изготавливаемые на станках-автоматах. |

Теплоустойчивая качественная конструкционная сталь ГОСТ 20072-74

Нормативный документ: качественная конструкционная легированная сталь теплоустойчивая изготовляется согласно ГОСТ 20072-74.

Классификация теплоустойчивой стали

По видам обработки сталь подразделяют:

- горячекатаная;

- кованая;

- калиброванная;

- калиброванная шлифованная.

- без термической обработки;

- термически обработанная — Т;

- нагартованная — Н (для калиброванной стали).

- а — для горячей обработки давлением;

- б — для холодной механической обработки (обточки, строжки, фрезерования и другой обработки по всей поверхности);

- в — для холодного волочения (подкат).

Марки теплоустойчивой конструкционной стали

Марки стали: 12МХ, 12Х1МФ, 25Х1МФ, 25Х2М1Ф, 20Х1М1В1ТР, 20Х1М1В1БР, 20Х1МФ, 18Х3МВ, 20Х3МВФ, 15×5, 15Х5М, 15ХВФ, 12Х8ВФ.

Обозначение марок стали: наименование состоит из обозначения элементов и следующих за ними цифр, указывающих среднюю массовую долю легирующего элемента в целых единицах, кроме элементов, присутствующих в стали в малых количествах. Цифры перед буквенным обозначением указывают среднюю или максимальную массовую долю углерода и стали в сотых долях процента. Сталь, полученную методом электрошлакового переплава, обозначают через тире в конце наименования марки буквой — Ш.

Применение теплоустойчивой конструкционной стали

Изготовление деталей, работающих в нагруженном состоянии при температуре до 6000С в течение длительного времени.

Свариваемость: ограниченно или трудносвариваемая.

Шарикоподшипниковая качественная конструкционная сталь ГОСТ 801-78

Нормативный документ: качественная конструкционная легированная сталь шарикоподшипниковая изготовляется согласно ГОСТ 801-78.

Классификация шарикоподшипниковой стали

По требованию к качеству поверхности и в зависимости от дальнейшей обработки:

- для холодной механической обработки — ОХ;

- для горячей обработки давлением — ОГ;

- для холодной высадки — ХВ;

- для холодной штамповки — ХШ.

По форме, размерам и предельным отклонениям:

- горячекатаный круг сталь 40х — ГОСТ 2590-88;

- горячекатаный квадрат — ГОСТ 2591-88;

- заготовка квадратная — по действующим нормативным документам;

- горячекатаная полоса — ГОСТ 103-76;

- калиброванный круг квалитета h11 с дополнительными размерами — ГОСТ 7417-75;

- круг со специальной отделкой поверхности квалитета h11 групп В и Г — ГОСТ 14955-77.

- без термической обработки;

- термически обработанная.

Марки шарикоподшипниковой конструкционной стали

Марки стали: ШХ15, ШХ4, ШХ15 СГ, ШХ20 СГ.

Обозначение марок стали: Ш — подшипниковая, Х — легированная хромом, цифра — содержание хрома, СГ — легированная кремнием и марганцем. Например, сталь шарикоподшипниковая и рессорно-пружинная ШХ15.

- ШХ15 — ШХ9, ШХ12, ШХ15 СГ;

- ШХ15 СГ — ХВГ, ШХ15, ХС, ХВСГ.

Применение шарикоподшипниковой стали

Изготовление деталей, работающих под воздействием сосредоточенного и переменного напряжений, возникающих в зоне контакта шариков и роликов с беговыми дорожками колец подшипников качения. Особой популярностью пользуется ШХ15.

Свариваемость: сваривается способом КТС.

Рессорно-пружинная качественная конструкционная сталь, в т.ч. сталь ШХ15 изготавливается по ГОСТ 14959-79

Нормативный документ: качественная конструкционная рессорно-пружинная легированная или углеродистая сталь изготовляется согласно ГОСТ 14959-79.

Классификация рессорно-пружинной стали

По способу обработки проката:

- горячекатаный и кованый;

- калиброванный;

- со специальной отделкой поверхности;

- горячекатаный круг сталь 40х с обточенной или шлифованной поверхностью.

По химическому составу стали:

По нормируемым характеристикам и применению:

- 1, 1А, 1Б;

- 2, 2А, 2Б;

- 3, 3А, 3Б, 3В, 3Г;

- 4, 4А, 4Б.

Марки рессорно-пружинной качественной стали

Марки стали: 65, 70, 75, 85, 60Г, 65Г, 55С2,60С2, 60С2А, 70С3А, 55ХГР, 50ХФА, 60С2ХА, 60С2ХФА, 65С2ВА.

- 65Г — 70, У8А, 70Г, 60С2А,9ХС,50ХФА, 60С2, 55С2;

- 50ХФА — 60С2А, 60ХГФА, 9ХС.

Применение рессорно-пружинной стали

Работа в качестве пружин, рессор, гибких мембран, сильфонов и аналогичных деталей.

Свариваемость: рессорно-пружинная конструкционная углеродистая и конструкционная легированная сталь не применяется для сварных конструкций.

Читайте также: